Изобретение относится к области испытательной техники, в частности к испытаниям на герметичность систем ракетно-космической техники, содержащих в процессе штатной эксплуатации в ампулизированном состоянии рабочие жидкости (компоненты жидкого ракетного топлива, теплоносители систем терморегулирования, жидкости гидравлических рулевых приводов и др.), и может найти применение в тех областях техники, где предъявляются высокие требования к надежности изделий по параметру «герметичность».

Известны способы испытания на герметичность, при которых контролируемое изделие, заполненное жидкостью, помещают в испытательную вакуумную камеру, производят накопление паров проникающей жидкости в отвакуумированном объеме испытательной камеры и затем регистрирующим прибором производят измерение концентрации накопленных паров жидкости. Негерметичность изделия оценивают, сравнивая содержания паров жидкости в объеме испытательной камеры, поступающих от эталона их утечки и проникающих через микронеплотности контролируемого изделия (патенты РФ №1748486 и №2187085).

Отсутствие воздуха или другого газа в объеме испытательной камеры увеличивает перепад гидростатического давления заполняющей жидкости, ускоряя ее натекание, что особенно важно при испытании ампулизированных систем, кроме того, пары проникающей жидкости равномерно распределяются по объему испытательной камеры, что позволяет достоверно оценивать их концентрацию, следовательно, общее количество в камере.

Недостатком данных способов является пониженная чувствительность, т.к. при испытании крупногабаритных изделий в камерах большого объема для накопления паров до значений концентраций, регистрируемых течеискательной аппаратурой, требуются очень длительные выдержки, при этом значительная часть паров адсорбируется на всех внутренних поверхностях испытательной камеры и внешних поверхностях контролируемого изделия, т.е не регистрируется. Кроме того, могут не выявляться сквозные микронеплотности, каналы которых закупорены загрязнениями и технологическими веществами, препятствующими проникновению контрольных жидкостей (большинство из закупоривающих сред - вещества органической природы - минеральные масла, жиры, различные органические жидкости).

Наиболее близкими к предлагаемому изобретению являются способы, осуществляемые по способу контроля герметичности, описанному в патенте РФ №2313772, а также осуществляемый с помощью устройства для контроля герметичности по А.С. СССР №1395965, в которых изделие помещают в герметичную испытательную камеру, из камеры удаляют воздух, изделие заполняют пробным веществом, выдерживают в течение определенного времени, затем пары накопленного вещества переводят в объем меньшего размера, чем объем испытательной камеры, в котором производят измерение содержания паров.

К недостаткам способов следует отнести:

- большие погрешности и малая чувствительность при оценке степени негерметичности, вызываемые адсорбцией паров жидкости на поверхностях испытательной камеры и контролируемого изделия;

- недостаточная надежность контроля в связи с невыявлением сквозных микронеплотностей, каналы которых закупорены технологическими загрязнениями.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение чувствительности и надежности контроля герметичности за счет использования в качестве контрольной среды растворителей хлорфторуглеводородного класса, обладающих высокой способностью проникать в глубину каналов сквозных микронеплотностей, растворять и экстрагировать технологические загрязнения, проникающие в каналы сквозных микронеплотностей в процессе изготовления изделий, закупоривающие каналы и препятствующие проникновению контрольных сред, за счет минимизации адсорбционного поглощения паров контрольной жидкости, а также увеличения количества паров жидкости, проникающей в объем испытательной камеры через микронеплотности изделия, увеличения растворяюще-экстрагирующего воздействия растворителя при повышении температуры, а также за счет использования для анализа и расчета степени негерметичности изделия всего накопленного в период выдержки количества паров растворителя.

Кроме того, при использовании растворителей в качестве контрольной жидкости обеспечивается возможность предварительной оценки прочности контролируемого изделия методом его гидростатической опрессовки.

Поставленная задача решается в способе контроля, заключающемся в помещении изделия в герметичную вакуумную испытательную камеру, заполнении полостей изделия контрольной жидкостью, повышении давления контрольной жидкости, выдержки под давлением, последующего измерения количества накопленных в объеме камеры паров контрольной жидкости и оценки величины ее утечки через сквозные микродефекты изделия, согласно изобретению в качестве контрольной жидкости используются растворители - хлорфторуглероды, кроме того, перед заполнением контрольной жидкостью из полостей изделия удаляют атмосферный воздух, а после подачи в полости изделия контрольной жидкости в отвакуумированный объем испытательной камеры напускают сухой газ (с точкой росы не выше- 40°С).

Возможна реализация способа, при котором после заполнения полостей изделия контрольной жидкостью и подачи сухого газа в объем испытательной камеры температура изделия с контрольной жидкостью и корпуса испытательной камеры повышают до значения tэксп, допускаемого эксплуатационной документацией.

Также возможен способ, совмещающий оценку прочности и герметичности, при котором после нагрева давление контрольной жидкости повышают до значения испытания прочности Ропр, производят выдержку под этим давлением, осмотр изделия для установления признаков сохранения прочности, после чего давление жидкости понижают до значения проверки герметичности изделия Рисп и производят выдержку при установленных значениях tэксп, Рисп в течение времени τ=τв+τнак, где

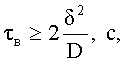

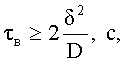

τв - длительность выдержки для гарантированного освобождения экстракцией каналов сквозных микронеплотностей от закупоривающих загрязнений и технологических веществ:

δ - средняя толщина оболочек конструкции изделия, формирующих контур ампулизированных объемов, м;

D - коэффициент взаимной диффузии молекул контрольной жидкости и молекул растворяемых ею закупоривающих веществ, значение D принимается при температуре tэксп, м2/с;

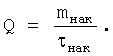

τнак - необходимая длительность накопления паров проникающей через микронеплотности изделия контрольной жидкости

τнак≥mmin/gmin, c, где

mmin - минимальное количество контрольной жидкости, достоверно регистрируемое применяемой при анализе аппаратурой, г;

gmin - необходимая чувствительность контроля герметичности (минимальный, достоверно регистрируемый при испытании микропоток паров растворителя), г/с.

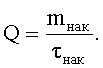

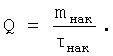

Для достижения максимальной чувствительности весь газ, содержащий пары накопленной контрольной жидкости в количестве mнак, отбирают из объема испытательной камеры и пропускают через устройство, отделяющее контрольную жидкость от газа конденсацией, сорбцией или растворением и концентрирующее ее в малом контрольном объеме для последующего измерения накопленного количества контрольной жидкости с использованием соответствующей газоаналитической аппаратуры и расчета негерметичности изделия по соотношению

При заполнении полости изделия контрольной жидкостью из-за отсутствия воздуха она проникает свободно во все узкие зазоры, щелевые пространства, в т.ч. - в каналы микронеплотностей вплоть до контакта с «пробками» закупоривающих загрязнений, производя растворяющее и экстрагирующее воздействие, их разрушающее, после разрушения «пробок» контрольная жидкость начинает истекать через свободные каналы микронеплотностей и испаряется в объем испытательной камеры, при этом пары концентрируются в области, близкой к устью микронеплотности: распространение паров в объеме осуществляется в основном по механизму диффузии. Поэтому адсорбция паров контрольной жидкости возможна лишь на небольшом участке поверхности изделия, с которым непосредственно контактирует «облачко» паров, кроме того, адсорбция паров минимальна, поскольку поверхности в значительной части насыщены адсорбированными молекулами газа, заполняющего объем испытательной камеры. Благодаря повышенной температуре интенсифицируются процессы экстракционной очистки микронеплотностей (увеличение значения коэффициента диффузии D), ускоряется течение контрольной жидкости в канале микронеплотности (уменьшение вязкости жидкости), уменьшается адсорбция паров жидкости у поверхностей.

Чувствительность контроля герметичности повышается также благодаря тому, что для анализа из объема испытательной камеры отбирается весь газ, ее заполняющий, а накопленные пары контрольной жидкости, растворенные в этом газе, отделяются от газа в специальном устройстве методами конденсации, сорбции или растворения и концентрируются для последующего анализа и количественных измерений в объеме контрольной камеры минимального размера.

Отличительными признаками предлагаемого способа являются следующие.

В качестве контрольной среды используются растворители - фторхлоруглеводороды, например хладон 122 (С2F2Сl3Н), хладон 141b (C2FCl2H), хладон 225 (C2F5Cl2H), хладон 21 (CFCl2H), хладон 22 (CF2CLH) и др. - жидкости, которые благодаря низким значениям вязкости, поверхностного натяжения обладают высокой проникающей способностью в каналах микронеплотности и в связи с высокой летучестью легко переходят при истечении в парообразное состояние, что необходимо для регистрации и количественной оценки проникающих потоков. Физические свойства этих жидкостей достаточно адекватны свойствам рабочих жидкостей ракетно-космической техники (компонентов жидкого ракетного топлива, теплоносящих жидкостей в теплообменных контурах систем терморегулирования и др.), таким образом, при испытаниях на герметичность с использованием этих жидкостей в значительной степени имитируются условия истечения реальных рабочих сред. Кроме того, эти жидкости являются прекрасными растворителями минеральных масел, жиров и различных органических веществ, с которыми возможен контакт поверхностей деталей и сборочных единиц ракетно-космической техники в процессах изготовления, и которые, проникая в каналы сквозных микронеплотностей, образуют «пробки», препятствующие проникновению контрольных сред при испытаниях на герметичность, в результате дефекты герметичности не выявляются. При контакте с веществами закупоривающих пробок, благодаря растворяющему действию и диффузионной экстракции молекул этих веществ из каналов микронеплотностей проницаемость последних для контрольной среды восстанавливается.

Перед заполнением полостей изделия контрольной жидкостью из них удаляется атмосферный воздух, являющийся препятствием для проникновения жидкости в глубину канала микронеплотности до контакта с веществом «пробки». Из объема испытательной камеры также удаляется атмосферный воздух и замещается сухим газом, например воздухом, азотом с точной росы не выше -40°С, что исключает негативное влияние паров влаги на результаты последующего концентрирования накопленной за время выдержки контрольной жидкости, газоаналитического определения накопленного количества. Кроме того, пары проникающей контрольной жидкости концентрируются преимущественно в области, близкой к устью микронеплотности, т.к. распространение паров в объеме испытательной камеры, заполненной газом, осуществляется в основном по механизму диффузии. Поэтому адсорбция паров контрольной жидкости возможна лишь на небольшом участке поверхности изделия, с которым непосредственно контактирует «облачко» паров, кроме того, адсорбция паров минимальна, поскольку поверхности в значительной части насыщены адсорбированными молекулами газа, заполняющего объем испытательной камеры.

После заполнения полостей изделия контрольной жидкостью и подачи сухого газа в объем испытательной камеры температура изделия с контрольной жидкостью и корпуса испытательной камеры повышается до значения tэксп, допускаемого эксплуатационной документацией. При повышении температуры ускоряется процесс растворения и экстракции закупоривающих веществ из каналов микронеплотностей, увеличивается проникающая способность контрольной жидкости в связи с уменьшением ее вязкости, уменьшается количество адсорбированного пара на поверхностях камеры и изделия.

Обеспечивается возможность перед контролем герметичности проверки прочности изделия гидростатическим давлением контрольной жидкости Ропр.

После установления в полости изделия давления контрольной жидкости Рисп, производится выдержка при установленных значениях tэксп, Рисп в течение времени

τ=τв+τнак, где

τв - длительность выдержки для гарантированного освобождения экстракцией сквозных микронеплотностей от закупоривающих загрязнений и технологических веществ, проникающих в каналы сквозных микронеплотностей в процессе изготовления изделий и при контроле герметичности препятствующих транспирации через канал микронеплотнности контрольных жидкостей:

где δ - средняя толщина оболочек конструкции изделия, формирующих контур ампулизированных объемов, м;

D - коэффициент взаимной диффузии молекул контрольной жидкости и молекул растворяемых ею закупоривающих веществ, значение D принимается при температуре tэксп, м2/с;

τнaк - необходимая длительность накопления паров проникающей через микронеплотности изделия контрольной жидкости

τнак≥mmin/gmin, c, где

mmin - минимальное количество контрольной жидкости, достоверно регистрируемое применяемой при анализе аппаратурой, г;

gmin - необходимая чувствительность контроля герметичности (минимальный, достоверно регистрируемый при испытании микропоток паров растворителя), г/с.

Для достижения максимальной чувствительности весь газ, содержащий пары накопленной контрольной жидкости в количестве mнак, отбирается из объема испытательной камеры и пропускается через устройство, отделяющее контрольную жидкость от газа конденсацией, сорбцией или растворением и концентрирующее ее в малом контрольном объеме для последующего измерения накопленного количества контрольной жидкости с использованием соответствующей газоаналитической аппаратуры и расчета негерметичности изделия по соотношению

В предлагаемом способе контроля герметичности предусматривается:

- размещение изделия в герметичной испытательной камере;

- удаление атмосферного воздуха из объема испытательной камеры и полости контролируемого изделия;

- заполнение полости контролируемого изделия контрольной жидкостью - фторхлоруглеводродным растворителем;

- заполнение объема полости контролируемого изделия и свободного объема испытательной камеры сухим чистым газом (воздухом или азотом с точкой росы не выше- 40°С);

- повышение температуры корпуса испытательной камеры и контролируемого изделия до температуры, разрешаемой технической эксплуатационной документацией;

- повышение давления заполняющей контрольной жидкости до значения испытания на прочность - Ропр, выдержка в течение 10…15 минут, и проверка внешним осмотром (через иллюминаторы испытательной камеры) сохранности изделия, отсутствия деформаций, разрушений;

- понижение давления жидкости до значения испытания на герметичность - Рисп и выдержка изделия в нагретом состоянии под давлением контрольной жидкости - Рисп в течение времени τ=τв+τнак, где

τв - длительность выдержки для гарантированного освобождения экстракцией сквозных микронеплотностей от закупоривающих загрязнений и технологических веществ, проникающих в каналы сквозных микронеплотностей в процессе изготовления изделий и при контроле герметичности препятствующих транспирации через канал микронеплотнности контрольных жидкостей:

δ - средняя толщина оболочек конструкции изделия, формирующих контур ампулизированных объемов, м;

D - коэффициент взаимной диффузии молекул контрольной жидкости и молекул растворяемых ею закупоривающих веществ, значение D принимается при температуре tэксп, м2/с;

τнак - необходимая длительность накопления паров проникающей через микронеплотности изделия контрольной жидкости

τнак≥mmin/gmin, c, где

mmin - минимальное количество контрольной жидкости, достоверно регистрируемое применяемой при анализе аппаратурой, г;

gmin - необходимая чувствительность контроля герметичности (минимальный, достоверно регистрируемый при испытании микропоток паров растворителя), г/с.

измерение количества паров жидкости, концентрированных в контрольном объеме mнак, с использованием регистрирующего газоаналитического прибора, и расчет средней величины ее утечки через микронеплотности контролируемого изделия в промежуток времени τнак по соотношению

Такой способ контроля герметичности обеспечивает повышенную чувствительность и надежность обнаружения негерметичности и повышенную точность измерения степени негерметичности.

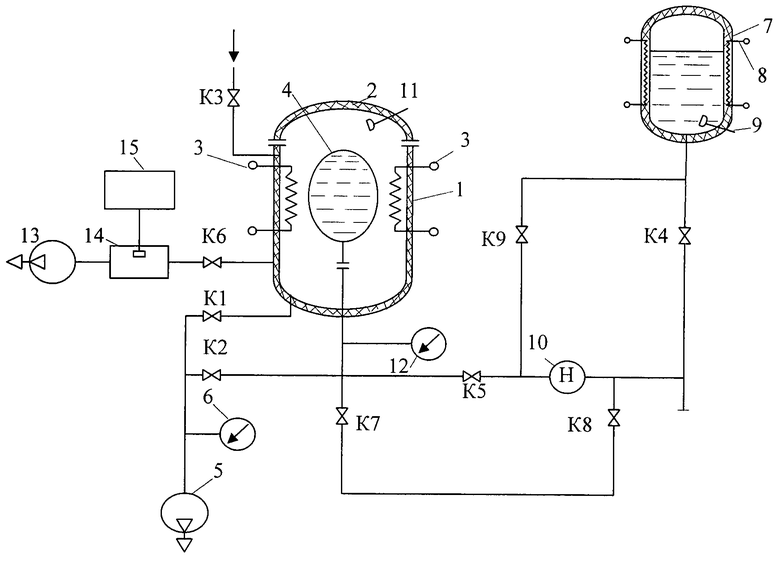

Изобретение иллюстрируется чертежом, где приведена схема устройства для контроля герметичности изделий с использованием контрольных жидкостей.

Устройство включает герметичную испытательную камеру, состоящую из корпуса 1 и крышки 2 с устройством подогрева 3 и наружной теплоизоляцией. Для испытания в камеру помещается изделие 4, полость которого сообщается с магистралью откачки воздуха и подачи растворителя. После подключения изделия и герметизации крышки вакуумным насосом 5 через клапаны К1 и К2 удаляется атмосферный воздух из объема испытательной камеры и полости изделия 4, контроль вакумметром 6. Заполнение объема испытательной камеры сухим газом производится от сети через клапан К3. Заполнение полости контрольной жидкостью, предварительно подогретой до температуры tэксп, производится из теплоизолированной емкости 7, снабженной устройствами подогрева 8, контроль температуры подогрева датчиком температуры 9. Подогретую жидкость гидравлическим насосом 10 через клапаны К4 и К5 подают в предварительно отвакуумированную полость изделия до ее полного заполнения. После достижения требуемой температуры в системе, контроль датчиком температуры 11, давление жидкости в полости изделия повышают до значения Ропр, контроль давления по мановакуумметру 12. После выдержки изделия под давлением Ропр в течение 10…15 минут производят осмотр изделия через иллюминаторы в корпусе камеры на подтверждение его сохранности. При положительных результатах осмотра понижают давление контрольной жидкости до значения Рисп и производят выдержку при поддержании установленных значений давления и температуры в течение времени τ=τв+τнак. По истечении времени выдержки вакуумным насосом 13 производится перекачка газа, заполняющего объем испытательной камеры и содержащего накопленные пары проникшей через негерметичности контролируемого изделия контрольной жидкости, при открытом клапане К6 через специальное устройство 14, отделяющее жидкость от воздуха и концентрирующее ее в контрольной емкости малого объема (на схеме не показана). Количество накопленной жидкости mнак оценивается газоаналитическим прибором 15, по значению которой оценивается среднее значение утечки проникающей через сквозные микронеплотности изделия контрольной жидкости.

По окончании работы контрольная жидкость перекачивается из полости изделия в емкость 8 гидравлическим насосом 10 при открытых клапанах К7, К8, К9, крышка испытательной камеры 2 открывается, изделие отключается от системы подачи растворителя и извлекается из объема испытательной камеры.

Опытная отработка предлагаемого способа на экспериментальной установке, собранной по схеме, с использованием в качестве контрольной жидкости растворителей хладон 122 и хладон 141b, газоаналитического прибора регистрации концентрации паров растворителя - плазменного течеискателя ТП-3, для отделения паров контрольной жидкости от сухого газа (воздуха) использована криогенная ловушка, охлаждаемая жидким азотом, накопленная в ней в виде конденсата жидкость путем подогрева испарялась в контрольном объеме 1,5…2 л. Количество накопленной жидкости оценивалось сравнением реакции плазменного течеискателя на концентрацию ее паров в контрольном объеме с известной, приготовленной заранее концентрацией паров в эталонной емкости, объем которой был равен объему контрольной емкости. В результате установлено, что при длительности накопления паров в объеме испытательной камеры (V≈1500 л) до 5…8 часов может быть достигнута чувствительность к обнаружению утечек растворителей - для хладона 122 - до 6·10-10 г/с, для хладона 141b - до 1·10-9 г/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ | 2009 |

|

RU2386937C1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЯ НА ГЕРМЕТИЧНОСТЬ | 2013 |

|

RU2523053C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ | 2013 |

|

RU2527659C1 |

| СПОСОБ ПОДГОТОВКИ ИЗДЕЛИЙ К ИСПЫТАНИЯМ НА ГЕРМЕТИЧНОСТЬ | 2014 |

|

RU2555041C1 |

| СПОСОБ ИСПЫТАНИЯ ИЗДЕЛИЯ НА ГЕРМЕТИЧНОСТЬ | 2012 |

|

RU2515218C1 |

| Способ нейтрализации топливных баков жидкостных ракет после слива агрессивных и токсичных компонентов топлива | 2019 |

|

RU2712910C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ | 2013 |

|

RU2523056C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ПНЕВМОГИДРОСИСТЕМ | 1994 |

|

RU2077040C1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВНОЙ ЕМКОСТИ К КОНТРОЛЮ ГЕРМЕТИЧНОСТИ | 2014 |

|

RU2545373C1 |

| Способ и устройство контроля герметичности днищ топливных баков жидкостных ракет | 2016 |

|

RU2649215C1 |

Изобретение относится к области испытательной техники и может быть использовано при испытаниях на герметичность систем ракетно-космической техники, содержащих в процессе штатной эксплуатации в ампулизированном состоянии рабочие жидкости, а также может найти применение в тех областях техники, где предъявляются высокие требования к надежности изделий по параметру «герметичность». Изобретение направлено на повышение чувствительности и надежности контроля герметичности, что обеспечивается за счет того, что изделие помещают в герметичную вакуумную испытательную камеру, заполняют полости изделия контрольной жидкостью и повышают ее давление, осуществляют выдержку под этим давлением, а затем измеряют количество накопленных в объеме камеры паров контрольной жидкости, оценивая величину ее утечки через сквозные микродефекты изделия. При этом согласно изобретению в качестве контрольной жидкости используют растворители - хлорфторуглеводороды, кроме того, перед заполнением контрольной жидкостью из полостей изделия удаляют атмосферный воздух, а после подачи в полости изделия контрольной жидкости в отвакуумированный объем испытательной камеры напускают сухой газ, с точкой росы не выше -40°С. 3 з.п.ф-лы, 1 ил.

1. Способ контроля, заключающийся в помещении изделия в герметичную вакуумную испытательную камеру, заполнении полостей изделия контрольной жидкостью, повышении давления контрольной жидкости, выдержке под давлением, последующем измерении количества накопленных в объеме камеры паров контрольной жидкости и оценке величины ее утечки через сквозные микродефекты изделия, отличающийся тем, что в качестве контрольной жидкости используют растворители - хлорфторуглеводороды, кроме того, перед заполнением контрольной жидкостью из полостей изделия удаляют атмосферный воздух, а после подачи в полости изделия контрольной жидкости в отвакуумированный объем испытательной камеры напускают сухой газ (с точкой росы не выше -40°С).

2. Способ по п.1, отличающийся тем, что после заполнения полостей изделия контрольной жидкостью и подачи сухого газа в объем испытательной камеры температуру изделия с контрольной жидкостью и корпуса испытательной камеры повышают до значения tэксп, допускаемого эксплуатационной документацией.

3. Способ по п.2, отличающийся тем, что после нагрева давление контрольной жидкости повышают до значения испытания прочности Ропр, производят выдержку под этим давлением, осмотр изделия для установления признаков сохранения прочности, после чего давление жидкости понижают до значения проверки герметичности изделия Рисп и производят выдержку при установленных значениях tэксп, Рисп в течение времени τ=τв+τнак,

где τв - длительность выдержки для гарантированного освобождения экстракцией сквозных микронеплотностей от закупоривающих загрязнений и технологических веществ, проникающих в каналы сквозных микронеплотностей в процессе изготовления изделий, и при контроле герметичности препятствующих транспирации через канал микронеплотности контрольных жидкостей:

с,

с,

где δ - средняя толщина оболочек конструкции изделия, формирующих контур ампулизированных объемов, м;

D - коэффициент взаимной диффузии молекул контрольной жидкости и молекул растворяемых ею закупоривающих веществ, значение D принимается при температуре tэксп, м2/с;

τнак - необходимая длительность накопления паров проникающей через микронеплотности изделия контрольной жидкости

τнак≥mmin/gmin, с,

где mmin - минимальное количество контрольной жидкости, достоверно регистрируемое применяемой при анализе аппаратурой, г;

gmin - необходимая чувствительность контроля герметичности (минимальная достоверно регистрируемая при испытании величина утечки паров контрольной жидкости), г/с.

4. Способ по п.1, отличающийся тем, что весь газ, содержащий пары накопленной контрольной жидкости в количестве mнак, отбирают из объема испытательной камеры и пропускают через устройство, отделяющее контрольную жидкость от газа конденсацией, сорбцией или растворением и концентрирующее ее в малом контрольном объеме для последующего измерения накопленного количества контрольной жидкости с использованием соответствующей газоаналитической аппаратуры и расчета негерметичности изделия по соотношению

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ | 2003 |

|

RU2313772C2 |

| Устройство для контроля герметичности | 1986 |

|

SU1395965A1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ИЗДЕЛИЙ | 1982 |

|

SU1748486A1 |

| JP 58135931 A, 12.08.1983 | |||

| ЭНЕРГОУСТАНОВКА | 1989 |

|

SU1577657A2 |

| CN 101839794 A, 22.09.2010. | |||

Авторы

Даты

2012-05-27—Публикация

2011-02-11—Подача