ИСТРЕБОВАНИЕ ПРИОРИТЕТА

В настоящей заявке испрашивается конвенционный приоритет по дате подаче временной патентной заявки США №60/862,380, поданной 20.10.2006, полное содержание которой вводится ссылкой в настоящую заявку.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится в целом к кондитерским изделиям, а также к устройствам и способам их изготовления.

Кондитерские изделия с начинкой пользуются широким потребительским спросом. Высокопроизводительные технологические линии, обеспечивающие удовлетворение высокого спроса на такую продукцию, могут содержать коэкструдер и формующую машину. Коэкструдер обеспечивает получение непрерывной заготовки в форме жгута кондитерского материала с начинкой. Затем в формующей машине осуществляется подача непрерывной кондитерской заготовки с начинкой между противолежащими первыми и вторыми формующими элементами. Формующие элементы взаимодействуют друг с другом для обжатия и запечатывания поступающей заготовки и формования из нее запечатанных полуфабрикатов кондитерских изделий с начинкой. Такие полуфабрикаты кондитерских изделий могут быть удалены из формующей машины с помощью выталкивающего устройства или без него.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к машинам и способам изготовления кондитерских изделий с начинками. В одном из вариантов осуществления изобретения предлагается машина для изготовления удлиненного продукта, состоящего из полуфабрикатов кондитерских изделий. Машина содержит вращающееся устройство, которое устроено и размещено таким образом, чтобы вращаться в первой плоскости, и плунжер, который устроен и установлен таким образом, чтобы выталкивать продукт для его выравнивания со второй плоскостью. Между второй и первой плоскостями имеется угол, величина которого находится в диапазоне от примерно 5° до примерно 90°.

В одном из вариантов осуществления изобретения величина угла между второй и первой плоскостями находится в диапазоне от примерно 10° до примерно 45°.

В одном из вариантов осуществления изобретения машина содержит несколько плунжеров. Плунжеры устроены и установлены таким образом, чтобы выталкивать продукт на разные расстояния одновременно в течение одного оборота вращающегося устройства.

Машина предлагается также в другом варианте осуществления изобретения. Она содержит первое колесо с первыми формующими элементами и второе колесо со вторыми формующими элементами. Первое и второе колеса устроены и установлены таким образом, чтобы по меньшей мере один первый формующий элемент мог формировать по меньшей мере с одним вторым формующим элементом полость для формования продукта. Кроме того, машина содержит плунжерный элемент, который устроен и установлен таким образом, чтобы он взаимодействовал с первой стороной продукта для выталкивания по меньшей мере его части на первое расстояние по меньшей мере из одного первого формующего элемента. На противолежащей стороне продукта расположен второй плунжерный элемент, который не взаимодействует с продуктом.

В одном из вариантов осуществления изобретения первое и второе колеса вращаются в одной и той же плоскости.

В одном из вариантов осуществления изобретения машина содержит дополнительно ряд плунжерных элементов. Эти плунжерные элементы устроены и размещены таким образом, чтобы они проходили по криволинейному профилю один раз за цикл, причем каждый плунжерный элемент проходит в цикле по одной и той же траектории. В одном из вариантов осуществления изобретения плунжерные элементы проходят по криволинейному профилю последовательно, чтобы каждый плунжерный элемент полностью выталкивал продукт из плоскости один раз в течение цикла.

Машина для изготовления кондитерских продуктов предлагается и в другом варианте осуществления изобретения. Она содержит первое колесо с первыми формующими элементами и второе колесо со вторыми формующими элементами. Первое и второе колеса вращаются таким образом, чтобы первые и вторые формующие элементы формировали непрерывную заготовку в форме четок, когда непрерывная заготовка кондитерского продукта с начинкой в форме жгута находится между первыми и вторыми формующими элементами. Кроме того, машина содержит плунжер, который устроен и размещен таким образом, чтобы он выталкивал по меньшей мере первую часть непрерывной заготовки в форме четок из первых формующих элементов в нескольких зонах по периферии линии вращения. Когда первая часть непрерывной заготовки в форме четок выталкивается из первых формующих элементов, вторая ее часть остается внутри этих элементов.

В одном из вариантов осуществления изобретения первое и второе колеса вращаются в одной и той же плоскости.

В одном из вариантов осуществления изобретения используется ряд плунжерных элементов. Эти плунжерные элементы устроены и размещены таким образом, чтобы они проходили один раз за цикл по криволинейному профилю. Каждый плунжерный элемент проходит в цикле одну и ту же траекторию. В одном из вариантов осуществления изобретения плунжерные элементы проходят по криволинейному профилю последовательно, чтобы каждый плунжерный элемент полностью выталкивал продукт из плоскости один раз в течение цикла.

Машина для изготовления кондитерских продуктов предлагается еще в одном варианте осуществления изобретения. Машина содержит первое колесо с первыми формующими элементами и второе колесо со вторыми формующими элементами. Кроме того, машина содержит бесконтактное выталкивающее устройство.

В одном из вариантов осуществления изобретения бесконтактное выталкивающее устройство содержит устройство выпуска текучей среды под давлением и предназначено для выталкивания кондитерского продукта в непосредственной близости от первых и/или вторых формующих элементов.

В одном из вариантов осуществления изобретения первое и второе колеса вращаются таким образом, чтобы приводить первые и вторые формующие элементы в положение сопряжения для формирования непрерывной заготовки в форме четок, когда непрерывная кондитерская заготовка с начинкой в форме жгута находится между первыми и вторыми формующими элементами. Бесконтактное выталкивающее устройство устроено и размещено таким образом, чтобы удалять непрерывную заготовку в форме четок из первых и/или вторых формующих элементов без контакта с этой непрерывной заготовкой.

В одном из вариантов осуществления изобретения по меньшей мере один из первых и вторых формующих элементов содержит отверстие для выпуска текучей среды под давлением.

В одном из вариантов осуществления изобретения первое и второе колеса вращаются в одной и той же плоскости.

В одном из вариантов осуществления изобретения бесконтактное выталкивающее устройство выталкивает кондитерский продукт в направлении, которое параллельно плоскости вращения первого и второго колес.

В одном из вариантов осуществления изобретения бесконтактное выталкивающее устройство выталкивает кондитерский продукт в направлении, которое перпендикулярно плоскости вращения первого и второго колес.

Машина для изготовления кондитерских продуктов предлагается еще в одном из вариантов осуществления изобретения. Она содержит первое колесо с первыми формующими элементами и второе колесо со вторыми формующими элементами. Первые и вторые формующие элементы устроены и расположены таким образом, чтобы между ними помещалась поступающая непрерывная кондитерская заготовка с начинкой в форме жгута. Первое и второе колеса при вращении приводят первые формующие элементы в положение сопряжения со вторыми формующими элементами. Сопрягаемые формующие элементы обжимают непрерывную заготовку и формируют непрерывную заготовку в форме четок запечатанных полуфабрикатов кондитерских изделий с начинкой, прикрепленных друг к другу. Машина не содержит никаких выталкивающих устройств.

В одном из вариантов осуществления изобретения при вращении первого и второго колес первые и вторые формующие элементы выходят из сопряжения друг с другом. При выходе первых и вторых формующих элементов из положения сопряжения друг с другом непрерывная заготовка в форме четок высвобождается из первых формующих элементов под действием силы тяжести.

В одном из вариантов осуществления изобретения первое и второе колеса вращаются в одной и той же плоскости.

В одном из вариантов осуществления изобретения непрерывная заготовка в форме четок выводится из плоскости вращения первого и второго колес с помощью направляющего устройства.

В одном из вариантов осуществления изобретения направляющее устройство может иметь определенную форму. Форма может быть плоской, полуцилиндрической, корытообразной, Г-образной и их сочетаниями.

В другом варианте осуществления изобретения предлагается способ изготовления кондитерских продуктов. Способ содержит введение непрерывной кондитерской заготовки в форме жгута между первым колесом с первыми формующими элементами и вторым колесом со вторыми формующими элементами, после чего первые формующие элементы приходят в положение сопряжения со вторыми формующими элементами для формирования непрерывной заготовки в форме четок, которая имеет первую сторону и противолежащую сторону, и приведение первой стороны во взаимодействие с плунжерным элементом для выталкивания части непрерывной заготовки в форме четок на первое расстояние из первых формующих элементов. Непрерывная заготовка в форме четок не взаимодействует со вторым плунжерным элементом, расположенным на противолежащей стороне.

В одном из вариантов осуществления изобретения способ содержит обеспечение возможности перемещения плунжерного элемента по криволинейному профилю для выталкивания части непрерывной заготовки в форме четок на первое расстояние из первых формующих элементов.

В одном из вариантов осуществления изобретения способ содержит разделение непрерывной заготовки в форме четок на отдельные кондитерские изделия.

В одном из вариантов осуществления изобретения способ содержит покрытие кондитерских изделий материалом покрытия.

В одном из вариантов осуществления изобретения способ содержит доставку непрерывной заготовки в форме четок на транспортировочное устройство.

Способ изготовления кондитерских продуктов предлагается и в другом варианте осуществления изобретения. Способ содержит введение непрерывной кондитерской заготовки с начинкой в форме жгута между первым колесом с первым формующим элементом и вторым колесом со вторым формующим элементом, формирование кондитерского изделия с начинкой с запечатанными концами, выталкивание части кондитерского изделия с начинкой на первое расстояние из первого формующего элемента в первой зоне с использованием плунжерного элемента, и выталкивание части кондитерского изделия с начинкой на второе расстояние из первого формующего элемента во второй зоне с использованием плунжерного элемента. В одном из вариантов осуществления изобретения второе расстояние больше первого расстояния.

В одном из вариантов осуществления изобретения способ содержит выведение первого формующего элемента из положения сопряжения со вторым формующим элементом и удерживание кондитерского изделия в первом формующем элементе.

В одном из вариантов осуществления изобретения способ содержит обеспечение возможности перемещения плунжерного элемента по криволинейному профилю для выталкивания части кондитерского изделия с начинкой на первое и второе расстояния из первого формующего элемента.

В одном из вариантов осуществления изобретения способ содержит покрытие кондитерского изделия материалом покрытия.

Способ изготовления кондитерских продуктов предлагается еще в одном варианте осуществления изобретения. Способ содержит подачу непрерывной кондитерской заготовки с начинкой в форме жгута между первым формующим элементом на внешней поверхности первого колеса и вторым формующим элементом на внутренней поверхности второго колеса, причем первый и второй формующий элементы обеспечивают формирование запечатанного кондитерского продукта с начинкой, и удаление запечатанного кондитерского продукта с начинкой по меньшей мере из первого формующего элемента с использованием бесконтактного выталкивающего устройства.

В одном из вариантов осуществления изобретения запечатанный кондитерский продукт с начинкой выбирается из группы, состоящей из непрерывной заготовки в форме четок кондитерских изделий с начинкой, прикрепленных друг к другу, отдельных кондитерских изделий с начинкой и их сочетаний.

В одном из вариантов осуществления изобретения способ содержит выведение первого формующего элемента из положения сопряжения со вторым формующим элементом и удерживание кондитерского продукта с начинкой в первом формующем элементе.

В одном из вариантов осуществления изобретения бесконтактное выталкивающее устройство представляет собой устройство выпуска текучей среды под давлением.

В одном из вариантов осуществления изобретения способ содержит выпуск текучей среды под давлением, выбранный из группы, состоящей из выпуска поперек первого и/или второго формующего элемента, выпуска сквозь первый и/или второй формующий элемент, выпуска в первый и/или второй формующий элемент, выпуска из первого и/или второго формующего элемента и их сочетаний.

В одном из вариантов осуществления изобретения способ содержит покрытие запечатанного кондитерского продукта с начинкой материалом покрытия.

Способ изготовления кондитерского продукта предлагается еще в одном варианте осуществления изобретения. Способ содержит обеспечение первого колеса с первыми формующими элементами и второго колеса со вторыми формующими элементами, введение непрерывной кондитерской заготовки с начинкой в форме жгута между первыми формующими элементами и вторыми формующими элементами, обеспечение формирования первыми формующими элементами и вторыми формующими элементами непрерывной заготовки в форме четок, состоящей из запечатанных полуфабрикатов кондитерских изделий с начинкой, прикрепленных друг к другу, и удаление непрерывной заготовки в форме четок из первых и/или вторых формующих элементов без использования выталкивающего устройства.

В одном из вариантов осуществления изобретения способ содержит разделение непрерывной заготовки в форме четок на отдельные кондитерские изделия с начинкой.

В одном из вариантов осуществления изобретения способ содержит покрытие кондитерских изделий с начинкой материалом покрытия.

В одном из вариантов осуществления изобретения способ содержит выведение первых и вторых формующих элементов из положения сопряжения и обеспечение высвобождения непрерывной заготовки в форме четок из вторых формующих элементов перед ее высвобождением из первых формующих элементов.

В одном из вариантов осуществления изобретения способ содержит выведение первых и вторых формующих элементов из положения сопряжения друг с другом и обеспечение высвобождения непрерывной заготовки в форме четок из первых формующих элементов под действием силы тяжести.

В одном из вариантов осуществления изобретения способ содержит выведение непрерывной заготовки в форме четок из первых и/или вторых формующих элементов с помощью направляющего устройства.

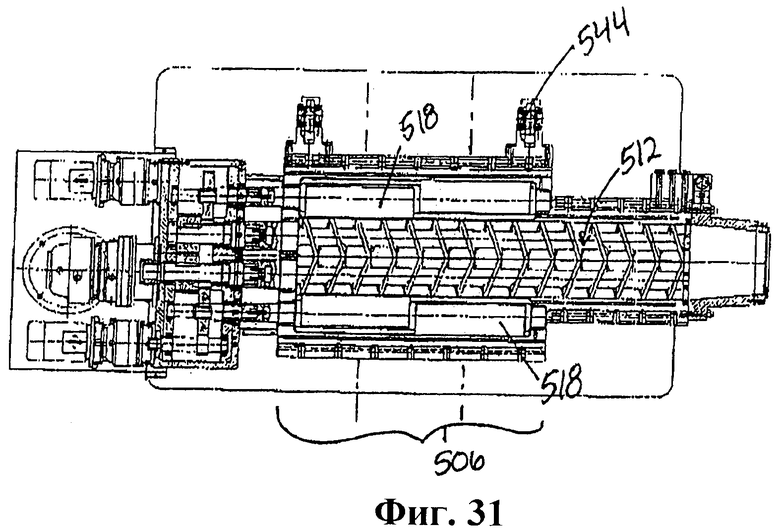

Еще в одном варианте осуществления изобретения предлагается машина. Машина содержит экструдер, состоящий из кожуха с загрузочным устройством для подачи материала, по меньшей мере одного экструзионного шнека внутри кожуха и по меньшей мере одного устройства, сообщающегося с загрузочным устройством и с экструзионным шнеком. Устройство имеет такую конструкцию и расположено таким образом, чтобы оно перемещало материал, подаваемый в загрузочное устройство, для его взаимодействия с экструзионным шнеком.

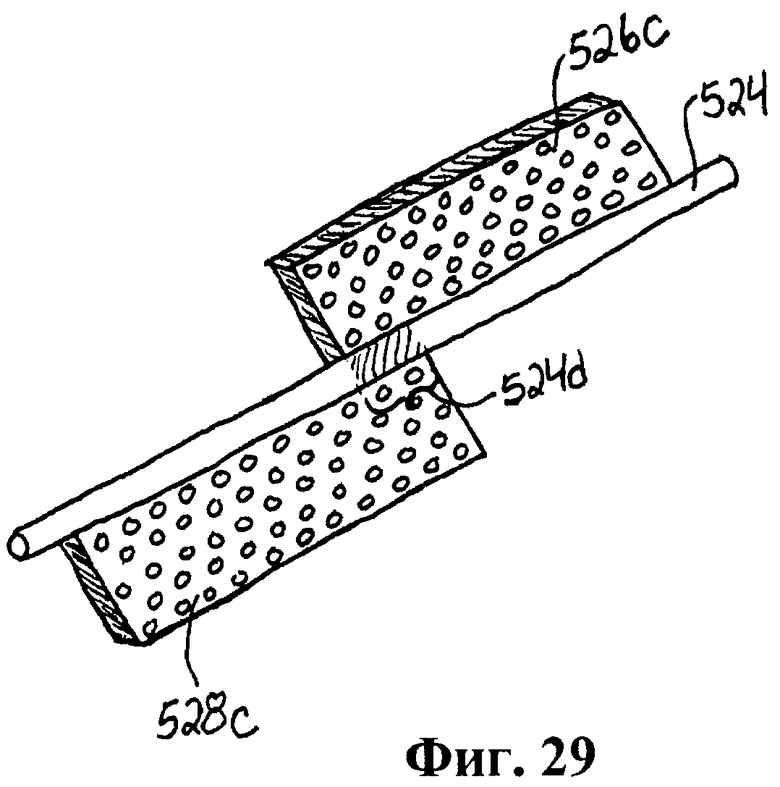

В одном из вариантов осуществления изобретения по меньшей мере одно устройство содержит вращающуюся крестообразную часть. Вращающаяся крестообразная часть состоит из вала с отходящими от него первой и второй лопатками.

В одном из вариантов осуществления изобретения первая лопатка отходит от вала под углом 90° ко второй лопатке.

В одном из вариантов осуществления изобретения лопатки по существу сплошные.

В одном из вариантов осуществления изобретения лопатки содержат скошенные концы.

В одном из вариантов осуществления изобретения лопатки содержат перфорации.

В одном из вариантов осуществления изобретения каждая лопатка перекрывает от примерно 40% до примерно 60% общей длины вала.

В одном из вариантов осуществления изобретения первая и вторая лопатки перекрываются вдоль части вала.

В одном из вариантов осуществления изобретения вращающаяся крестообразная часть расположена между загрузочным устройством и экструзионным шнеком.

В одном из вариантов осуществления изобретения вал вращающейся крестообразной части ориентирован в направлении, которое примерно поперечно продольной оси экструзионного шнека.

В одном из вариантов осуществления изобретения вращающаяся крестообразная часть расположена вдоль экструзионного шнека.

В одном из вариантов осуществления изобретения вал вращающейся крестообразной части ориентирован в направлении, которое примерно параллельно продольной оси экструзионного шнека.

В одном из вариантов осуществления изобретения вращающаяся крестообразная часть вращается со скоростью от примерно 2 об/мин до примерно 5 об/мин.

В одном из вариантов осуществления изобретения между вращающейся крестообразной частью и экструзионным шнеком имеется зазор, величина которого составляет от примерно 0,5 мм до примерно 2,0 мм.

В одном из вариантов осуществления изобретения машина содержит две вращающиеся крестообразные части.

В одном из вариантов осуществления изобретения вращающиеся крестообразные части вращаются в противоположных направлениях.

В одном из вариантов осуществления изобретения вращающаяся крестообразная часть может вращаться в непрерывном или в прерывистом режиме.

В одном из вариантов осуществления изобретения кожух содержит первый и второй экструзионные шнеки.

Еще в одном варианте осуществления изобретения предлагается установка для изготовления продукта из жевательной резинки с начинкой. Установка содержит экструдер, коэкструдер для осуществления совместной экструзии для получения непрерывной заготовки продукта из жевательной резинки с начинкой и формующую машину.

В одном из вариантов осуществления изобретения экструдер располагается по ходу технологического процесса перед коэкструдером.

В одном из вариантов осуществления изобретения перед коэкструдером по ходу технологического процесса располагается смесительное устройство. Смесительное устройство выбирается из группы, состоящей из смесителя циклического действия, экструдера-смесителя и их сочетаний.

Установка для изготовления продукта из жевательной резинки с начинкой предлагается еще в одном варианте осуществления изобретения. Установка содержит экструдер, ленту выдерживания, коэкструдер для осуществления совместной экструзии для получения непрерывной заготовки в форме жгута продукта из жевательной резинки с начинкой и формующую машину.

В одном из вариантов осуществления изобретения экструдер расположен по ходу технологического процесса перед коэкструдером.

В одном из вариантов осуществления изобретения лента выдерживания располагается перед коэкструдером и после экструдера.

В одном из вариантов осуществления изобретения лента выдерживания имеет такую длину, которая достаточна для того, чтобы экструдируемая заготовка пришла в равновесие до ее ввода в коэкструдер.

В одном из вариантов осуществления изобретения перед коэкструдером по ходу технологического процесса располагается смесительное устройство. Смесительное устройство выбирается из группы, состоящей из смесителя циклического действия, экструдера-смесителя и их сочетаний.

В одном из вариантов осуществления изобретения машина содержит устройство формирования необходимого размера.

В одном из вариантов осуществления изобретения машина содержит камеру охлаждения.

В одном из вариантов осуществления изобретения машина содержит устройство нанесения покрытия.

Установка для изготовления продукта из жевательной резинки с начинкой предлагается еще в одном варианте осуществления изобретения. Установка содержит экструдер, в состав которого входит по меньшей мере одно устройство, сообщающееся с загрузочным устройством и с экструзионным шнеком, коэкструдер и формующую машину.

В одном из вариантов осуществления изобретения экструдер расположен по ходу технологического процесса перед коэкструдером.

В одном из вариантов осуществления изобретения по меньшей мере одно устройство является вращающейся крестообразной частью.

В одном из вариантов осуществления изобретения вращающаяся крестообразная часть устроена и расположена таким образом, чтобы перемещать материал, поступивший в загрузочное устройство, для его взаимодействия с экструзионным шнеком.

В одном из вариантов осуществления изобретения вращающаяся крестообразная часть состоит из вала с отходящими от него первой и второй лопатками.

В одном из вариантов осуществления изобретения первая лопатка отходит от вала под углом 90° ко второй лопатке.

В одном из вариантов осуществления изобретения первая и вторая лопатки перекрываются вдоль части вала.

Установка для изготовления продукта из жевательной резинки с начинкой предлагается еще в одном варианте осуществления изобретения. Установка содержит экструдер, в состав которого входит по меньшей мере одно устройство, сообщающееся с загрузочным устройством и с экструзионным шнеком, ленту выдерживания, коэкструдер и формующую машину.

В одном из вариантов осуществления изобретения экструдер расположен по ходу технологического процесса перед коэкструдером.

В одном из вариантов осуществления изобретения лента выдерживания располагается перед коэкструдером и после экструдера.

В одном из вариантов осуществления изобретения устройство является вращающейся крестообразной частью. Вращающаяся крестообразная часть имеет такую конструкцию и расположена таким образом, чтобы она перемещала материал, подаваемый в загрузочное устройство, для его взаимодействия с экструзионным шнеком.

В одном из вариантов осуществления изобретения вращающаяся крестообразная часть состоит из вала с отходящими от него первой и второй лопатками.

В одном из вариантов осуществления изобретения первая лопатка отходит от вала под углом 90° ко второй лопатке.

В одном из вариантов осуществления изобретения первая и вторая лопатки перекрываются вдоль части вала.

Еще в одном варианте осуществления изобретения предлагается способ изготовления композиции жевательной резинки с начинкой. Способ содержит загрузку массы жевательной резинки в экструдер, экструзию массы для формирования экструдированной заготовки, подачу экструдированной заготовки и композиции начинки в коэкструдер для формирования непрерывной заготовки в форме жгута жевательной резинки с начинкой и формование отдельных изделий из жевательной резинки с начинкой в формующей машине.

В одном из вариантов осуществления изобретения способ содержит смешивание материалов жевательной резинки в смесителе для получения массы жевательной резинки.

В одном из вариантов осуществления изобретения способ содержит приведение экструдированной заготовки в равновесие на ленте выдерживания после выхода заготовки из экструдера.

В одном из вариантов осуществления изобретения способ содержит формирование размера непрерывной заготовки в форме жгута жевательной резинки с начинкой в устройстве формирования необходимого размера после совместной экструзии заготовки.

В одном из вариантов осуществления изобретения способ содержит охлаждение изделий из жевательной резинки с начинкой в камере охлаждения.

В одном из вариантов осуществления изобретения получают непрерывную заготовку в форме четок, состоящую из запечатанных полуфабрикатов изделий из жевательной резинки с начинкой, прикрепленных друг к другу.

В одном из вариантов осуществления изобретения способ содержит разделение полуфабрикатов изделий из жевательной резинки с начинкой и их покрытие материалом покрытия.

Способ изготовления композиции жевательной резинки с начинкой предлагается еще в одном варианте осуществления изобретения. Способ содержит загрузку массы жевательной резинки в экструдер, перемещение по меньшей мере одной крестообразной частью массы жевательной резинки, загруженной в экструдер, для взаимодействия с экструзионным шнеком, экструзию массы для формирования экструдированной заготовки, подачу экструдированной заготовки и композиции начинки в коэкструдер для формирования непрерывной заготовки в форме жгута жевательной резинки с начинкой и формование изделий из жевательной резинки с начинкой в формующей машине.

В одном из вариантов осуществления изобретения способ содержит смешивание ингредиентов жевательной резинки в смесителе для получения массы жевательной резинки.

В одном из вариантов осуществления изобретения в качестве смесителя используется смеситель циклического действия.

В одном из вариантов осуществления изобретения в качестве смесителя используется экструдер-смеситель.

В одном из вариантов осуществления изобретения способ содержит приведение экструдированной заготовки в равновесие на ленте выдерживания после выхода заготовки из экструдера.

В одном из вариантов осуществления изобретения способ содержит формирование размера непрерывной заготовки в форме жгута жевательной резинки с начинкой в устройстве формирования необходимого размера после совместной экструзии заготовки.

В одном из вариантов осуществления изобретения способ содержит охлаждение изделий из жевательной резинки с начинкой в камере охлаждения.

В одном из вариантов осуществления изобретения получают непрерывную заготовку в форме четок, состоящую из полуфабрикатов изделий из жевательной резинки с начинкой, прикрепленных друг к другу.

В одном из вариантов осуществления изобретения способ содержит разделение полуфабрикатов изделий из жевательной резинки с начинкой и их покрытие материалом покрытия.

В одном из вариантов осуществления изобретения предлагается способ изготовления композиции жевательной резинки с начинкой. Способ содержит загрузку ингредиентов жевательной резинки в экструдер-смеситель, смешивание ингредиентов жевательной резинки в экструдере-смесителе, экструзию жевательной резинки для формирования экструдированной заготовки, подачу экструдированной заготовки и композиции начинки в коэкструдер для формирования непрерывной заготовки в форме жгута жевательной резинки с начинкой, подачу непрерывной заготовки в форме жгута жевательной резинки с начинкой в формующую машину и формование отдельных изделий из жевательной резинки с начинкой в формующей машине.

В одном из вариантов осуществления изобретения ингредиенты жевательной резинки выбираются из группы, состоящей из основы, наполнителей, ароматизатора, умягчителей и их сочетаний.

В одном из вариантов осуществления изобретения экструдированная заготовка до ее загрузки в коэкструдер подается на ленту выдерживания.

В одном из вариантов осуществления изобретения лента выдерживания имеет такую длину, которая достаточна для того, чтобы экструдируемая заготовка пришла в равновесие до ее ввода в коэкструдер.

В одном из вариантов осуществления изобретения способ содержит приведение экструдированной заготовки в равновесие на ленте выдерживания после выхода заготовки из экструдера-смесителя.

В одном из вариантов осуществления изобретения способ содержит формирование размера непрерывной заготовки в форме жгута жевательной резинки с начинкой в устройстве формирования необходимого размера после совместной экструзии заготовки.

В одном из вариантов осуществления изобретения формующая машина формирует из непрерывной заготовки в форме жгута жевательной резинки с начинкой непрерывную заготовку в форме четок, содержащую запечатанные полуфабрикаты кондитерских изделий с начинкой, прикрепленные друг к другу.

В одном из вариантов осуществления изобретения способ содержит разделение полуфабрикатов кондитерских изделий с начинкой и их покрытие материалом покрытия.

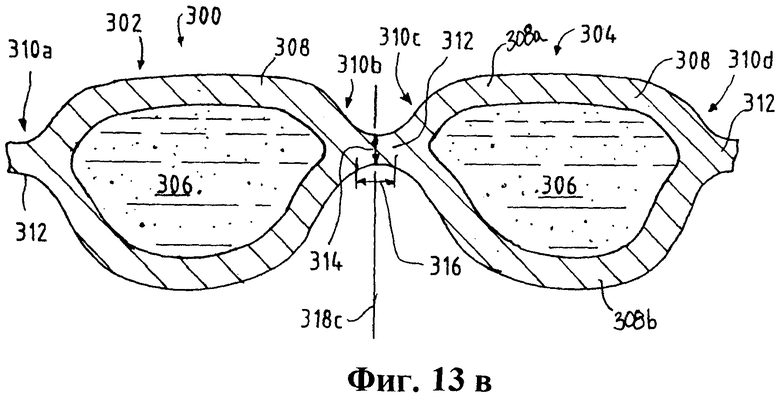

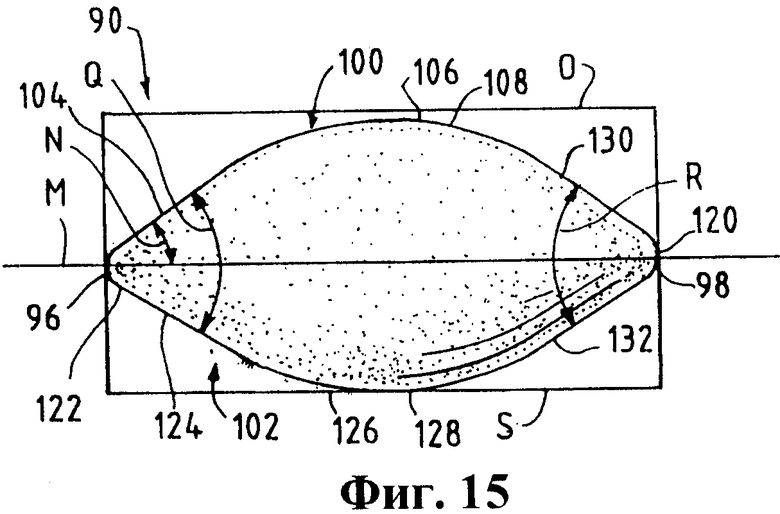

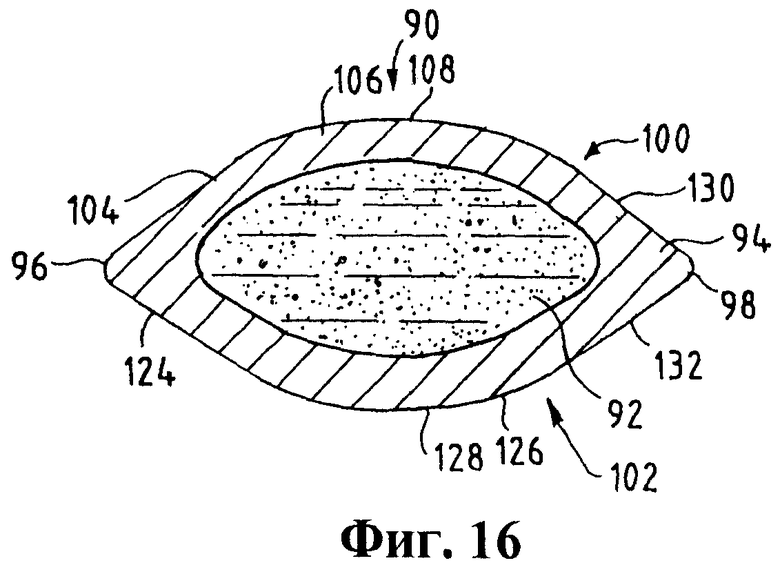

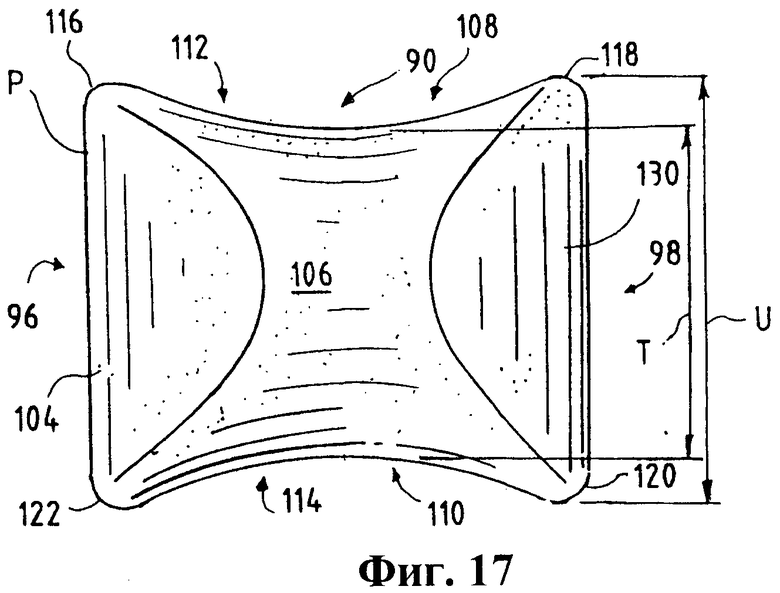

В одном из вариантов осуществления изобретения предлагается кондитерский продукт. Кондитерский продукт может содержать текучую центральную часть и внешнюю часть. Относительная ширина продукта находится в диапазоне от примерно 65% до примерно 85%. Продукт может иметь конец. Кондитерский продукт может быть разделен плоскостью на две части. Между концом и верхней поверхностью продукта может проходить наклонная поверхность. Величина угла между наклонной поверхностью и плоскостью может находиться в диапазоне от примерно 30° до примерно 60°. Продукт может быть покрыт материалом покрытия.

В одном из вариантов осуществления изобретения наклонная часть может быть плоской или практически плоской.

В одном из вариантов осуществления изобретения кондитерский продукт может содержать противолежащие концы и первую боковую сторону и противолежащую боковую сторону. Боковые стороны и концы могут формировать периметр продукта. Каждая боковая сторона может иметь вогнутую внутрь часть, так что периметр имеет форму песочных часов.

В одном из вариантов осуществления изобретения центральная текучая часть может находиться в полутвердом, жидком или полужидком состоянии, представлять собой пасту, желе, или текучий твердый материал, или сочетание указанных материалов. В одном из вариантов осуществления изобретения вес центральной текучей части может составлять от примерно 10% до примерно 15% общего веса продукта. Внешняя часть может быть кондитерским изделием, таким как жевательная резинка, жевательная конфета и их сочетания.

В одном из вариантов осуществления изобретения кондитерский продукт может иметь покрытие. Вес покрытия может составлять от примерно 25% до примерно 35% общего веса кондитерского продукта. Вес кондитерского продукта может находиться в диапазоне от примерно 1,8 г до примерно 2,4 г.

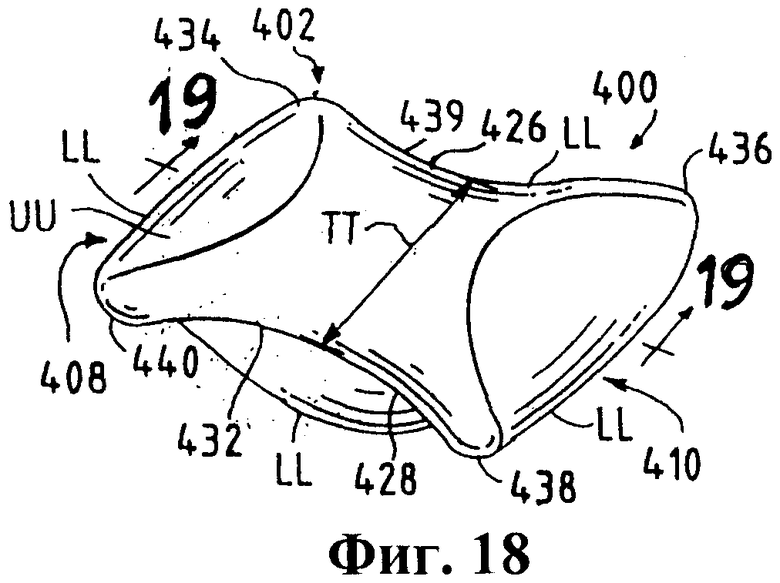

В одном из вариантов осуществления изобретения предлагается кондитерский продукт. Кондитерский продукт содержит первую часть и вторую части. Каждая часть имеет начинку и внешнюю часть с противолежащими запечатанными концами. Между запечатанным концом первой части и запечатанным концом второй части проходит перемычка. Таким образом, перемычка соединяет первую и вторую части. Перемычка может представлять продолжение внешней части. В одном из вариантов осуществления изобретения перемычка может состоять из того же материала, что и внешняя часть, и не содержит начинки. Еще в одном варианте осуществления изобретения перемычка состоит из кондитерского материала, такого как жевательная резинка, жевательный кондитерский материал и их сочетания.

В одном из вариантов осуществления изобретения через противолежащие запечатанные концы по меньшей мере одной части проходит плоскость. Часть может быть асимметричной относительно плоскости.

В одном из вариантов осуществления изобретения толщина перемычки находится в диапазоне от примерно 0,05 мм до примерно 0,25 мм.

В одном из вариантов осуществления изобретения перемычка является продолжением внешней части.

В одном из вариантов осуществления изобретения относительная ширина по меньшей мере одной из частей находится в диапазоне от примерно 65% до примерно 85%.

В одном из вариантов осуществления изобретения через перемычку проходит плоскость, которая по существу перпендикулярна перемычке. Первая часть симметрична второй части относительно этой плоскости.

Кондитерский продукт предлагается и в другом варианте осуществления изобретения. Кондитерский продукт содержит первую часть и вторую часть, причем в каждой части имеется отдельное внутреннее пространство. Внутреннее пространство первой и второй частей может содержать отдельную начинку.

В одном из вариантов осуществления изобретения перемычка может проходить между концом первой части и концом второй части.

Еще в одном из вариантов осуществления изобретения предлагается еще один кондитерский продукт. Кондитерский продукт содержит корпус, состоящий из внутренней части с начинкой и внешней части с противолежащими запечатанными концами. Корпус может быть асимметричным относительно плоскости, проходящей между запечатанными концами. Кондитерский продукт может содержать наклонную поверхность, проходящую между концом внешней части и верхней поверхностью внешней части.

В одном из вариантов осуществления изобретения кондитерский продукт может имеет по меньшей мере одну боковую сторону, которая имеет в целом форму стороны песочных часов.

В одном из вариантов осуществления изобретения центральная часть, содержащая начинку, может находиться в полутвердом, жидком или полужидком состоянии, представлять собой пасту, желе, или текучий твердый материал, или сочетание указанных материалов.

В одном из вариантов осуществления изобретения внешняя часть может быть жевательной резинкой, жевательной конфетой или их сочетаниями.

Кондитерский продукт предлагается еще в одном из вариантов осуществления изобретения. Кондитерский продукт может содержать корпус, состоящий из внутренней части с начинкой и внешней части с противолежащими запечатанными концами. Корпус может быть асимметричным относительно плоскости, проходящей между запечатанными концами. Кондитерский продукт может содержать дополнительно покрытие корпуса, формирующее кондитерский продукт с покрытием, который симметричен относительно плоскости.

Ниже указываются достоинства настоящего изобретения. Необходимо отметить, что не все из нижеуказанных достоинств могут быть присущи какому-либо конкретному варианту осуществления изобретения.

В настоящем изобретении предлагается улучшенная установка для производства жевательной резинки.

Кроме того, в изобретении предлагается улучшенный способ производства жевательной резинки.

Также в настоящем изобретении предлагается улучшенная жевательная резинка.

Также достоинством настоящего изобретения является то, что предлагаемый в нем способ изготовления кондитерских продуктов с начинкой снижает возможность приклеивания или прилипания кондитерских изделий к частям производственного оборудования. Например, непрерывная заготовка в форме четок выходит из формующей машины как единая часть. Это облегчает отделение отдельных сформованных сегментов непрерывной заготовки в форме четок от формующих элементов.

Также достоинством настоящего изобретения является то, что в предлагаемом способе изготовления кондитерских продуктов с начинкой текучий материал начинки перемещается в сторону от зон запечатывания непосредственно перед обжатием и запечатыванием частей непрерывной кондитерской заготовки с начинкой в форме жгута для формирования запечатанных концов.

Также достоинством настоящего изобретения является возможность изготовления кондитерских продуктов с начинкой, имеющих одну или более суживающихся частей. Суживающиеся части могут быть снабжены запечатанными концами, обеспечивающими повышенную прочность и устойчивость к вытеканию начинки. Суживающиеся части и/или вогнутые внутрь части обеспечивают такую форму кондитерских продуктов, при которой они могут дольше храниться и имеют повышенную устойчивость к действию нагрузок, возникающих в процессе производства и транспортировки, причем форма продукта способствует нанесению ровного и однородного покрытия кондитерских продуктов с начинкой.

Также достоинством настоящего изобретения является то, что предлагаемый в нем кондитерский продукт с начинкой имеет одну или несколько суживающихся частей, придающих продукту приятный внешний вид, привлекательный для потребителей. Суживающиеся части придают устойчивость к вытеканию начинки, в результате чего увеличивается срок хранения продукта.

Также достоинством настоящего изобретения является то, что в предлагаемой в нем машине для изготовления кондитерских продуктов с начинкой используются плунжерные элементы для удаления кондитерских продуктов из машины.

Также достоинством настоящего изобретения является то, что в предлагаемой в нем машине для изготовления кондитерских продуктов с начинкой используется бесконтактное устройство для удаления кондитерских продуктов с начинкой из машины. Использование такого бесконтактного устройства снижает возможность повреждения продукта выталкивающим устройством.

Также достоинством настоящего изобретения является то, что в предлагаемой в нем машине для изготовления кондитерского продукта с начинкой сформованный продукт выталкивается с пути движения поступающего в установку несформованного продукта для предотвращения столкновения этих двух форм продукта в процессе производства.

Также достоинством настоящего изобретения является то, что в предлагаемой в нем машине осуществляется запечатывание и формование кондитерской заготовки с начинкой без использования выталкивающего устройства, такого как плунжерный механизм или аналогичное устройство.

Также достоинством настоящего изобретения является то, что в предлагаемой в нем машине для изготовления кондитерских продуктов с начинкой не требуется использовать плунжерный элемент для удаления кондитерских продуктов из машины.

Также достоинством настоящего изобретения является то, что в предлагаемой в нем машине для формования кондитерских продуктов с начинкой требуется меньше частей оборудования, в результате чего снижается время его простоя, по сравнению с известными формующими машинами, в которых используются выталкивающие устройства.

Также достоинством настоящего изобретения является то, что в предлагаемом в нем кондитерском продукте с начинкой используется несимметричный корпус с начинкой, на который может быть нанесено покрытие для получения симметричного кондитерского продукта с начинкой, внешний вид которого привлекателен для потребителей.

Также достоинством настоящего изобретения является то, что в предлагаемой в нем машине для формования кондитерских продуктов с начинкой обеспечивается возможность визуального контроля в режиме реального времени процессов обжатия, запечатывания и формования, происходящих в формующей машине.

Другим достоинством настоящего изобретения является то, что в предлагаемой в нем машине обеспечивается стабильность композиции материала жевательной резинки.

Еще одним достоинством настоящего изобретения является то, что в предлагаемой в нем машине используется крестообразная часть для обеспечения быстрого перемещения больших масс материала через экструдер.

Еще одним достоинством настоящего изобретения является то, что в нем предлагается установка для производства продуктов из жевательной резинки с начинкой.

Еще одним достоинством настоящего изобретения является то, что в нем обеспечивается улучшенная однородность композиции кондитерского материала, которая позволяет предотвращать разрывы в процессе изготовления конечного кондитерского продукта.

Другие особенности и достоинства изобретения станут понятными после ознакомления с нижеприведенным подробным описанием с прилагаемыми фигурами чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

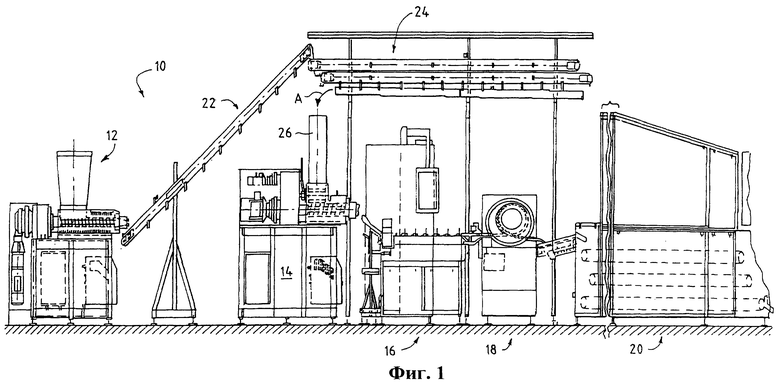

Фигура 1 - схематический вид предлагаемой в настоящем изобретении установки для производства кондитерских продуктов с начинкой.

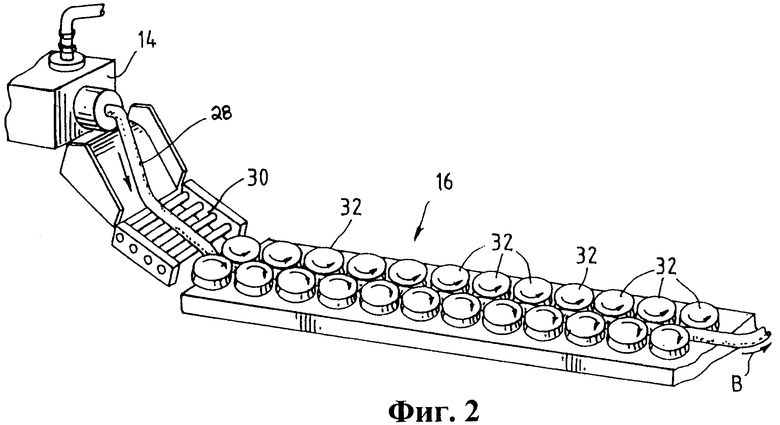

Фигура 2 - вид в перспективе устройства совместной экструзии и устройства формирования необходимого размера в соответствии с настоящим изобретением.

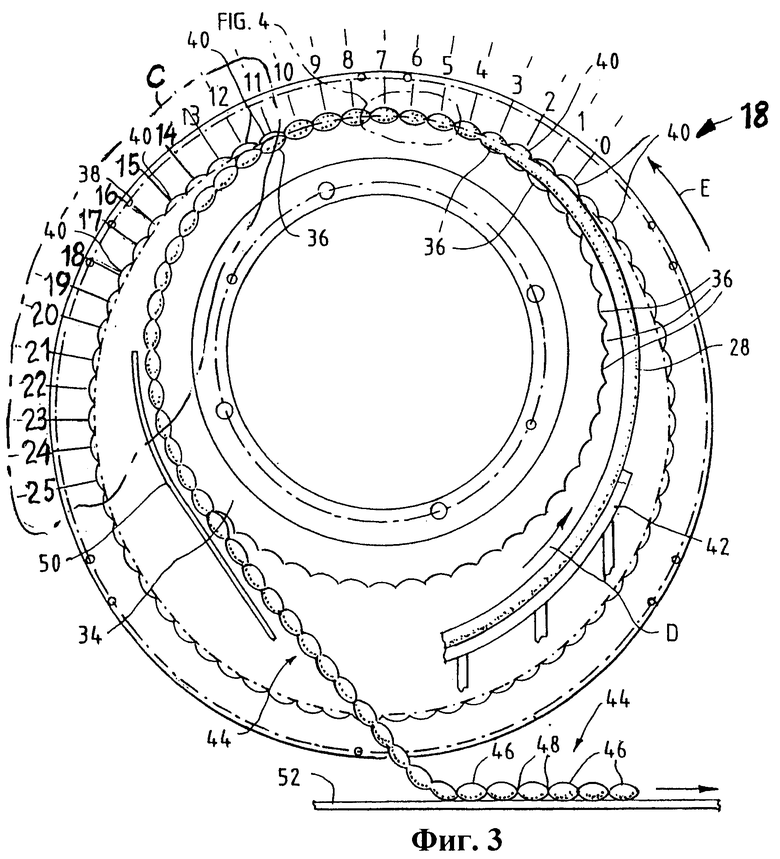

Фигура 3 - вертикальный вид сбоку формующей машины в соответствии с настоящим изобретением.

Фигура 4 - увеличенный вертикальный вид части 4 фигуры 3.

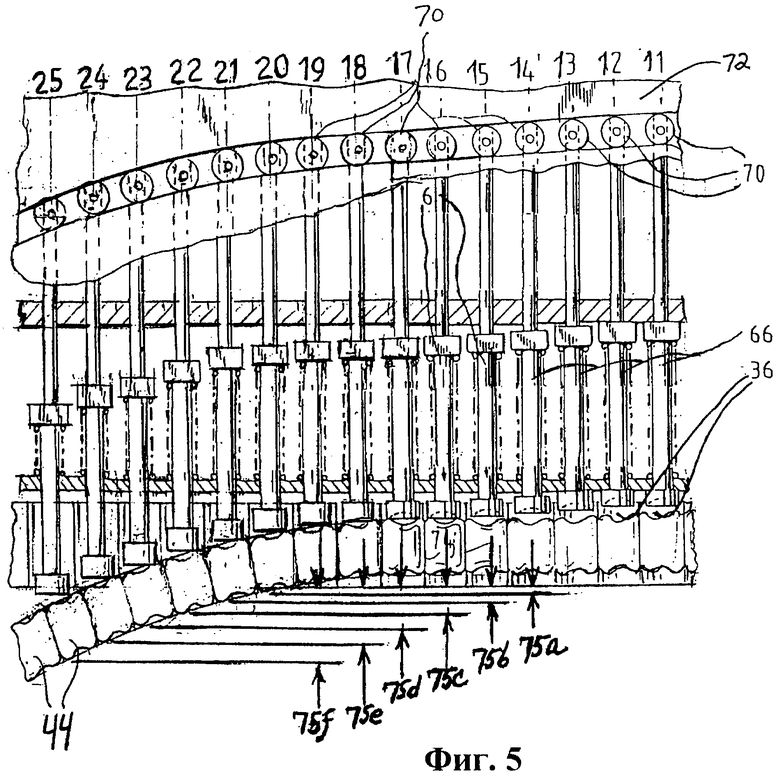

Фигура 5 - схематический вид формующей машины в соответствии с настоящим изобретением.

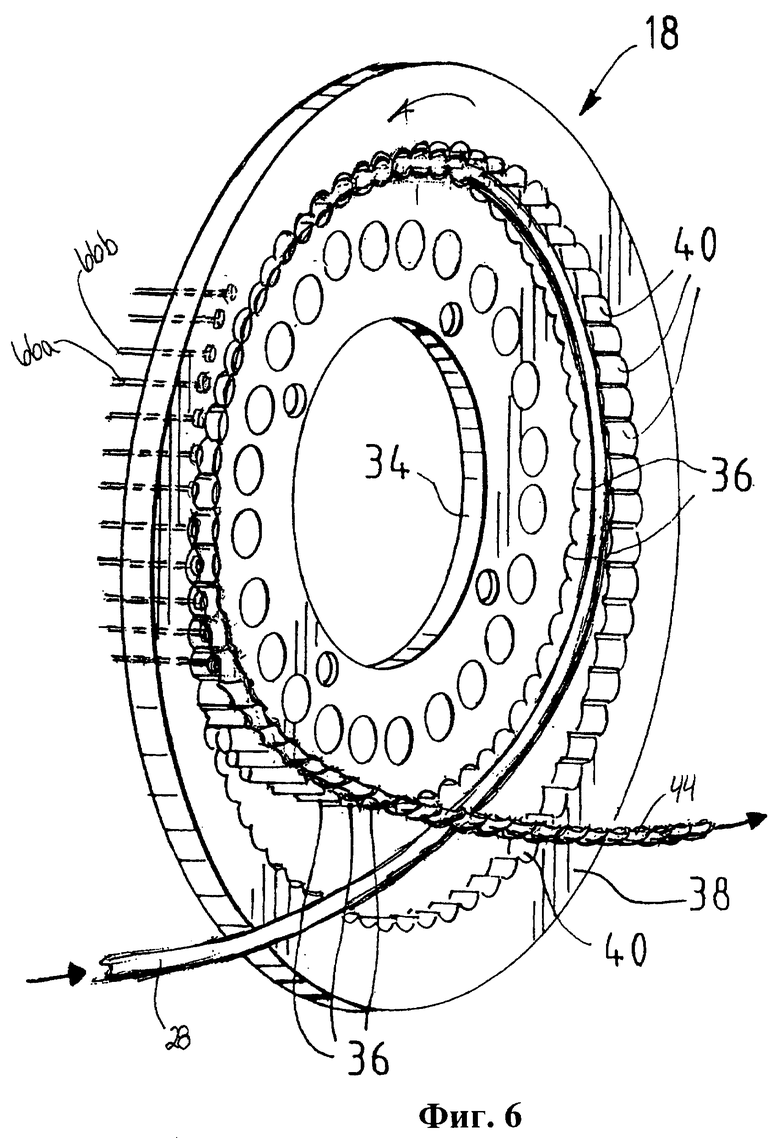

Фигура 6 - вид в перспективе первого и второго колес в соответствии с настоящим изобретением.

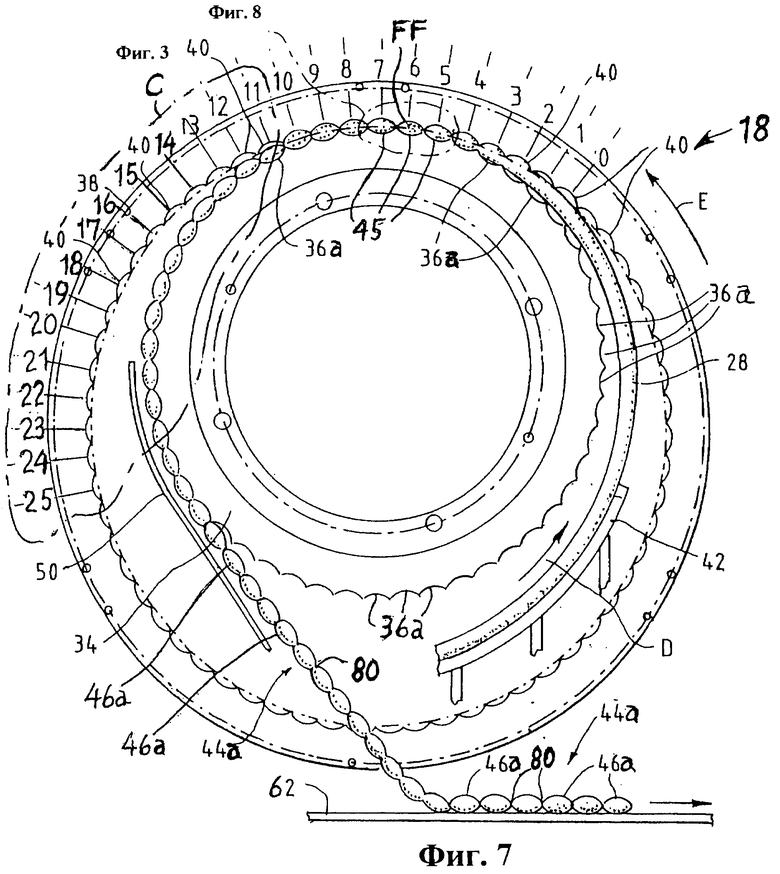

Фигура 7 - вертикальный вид сбоку формующей машины в соответствии с настоящим изобретением.

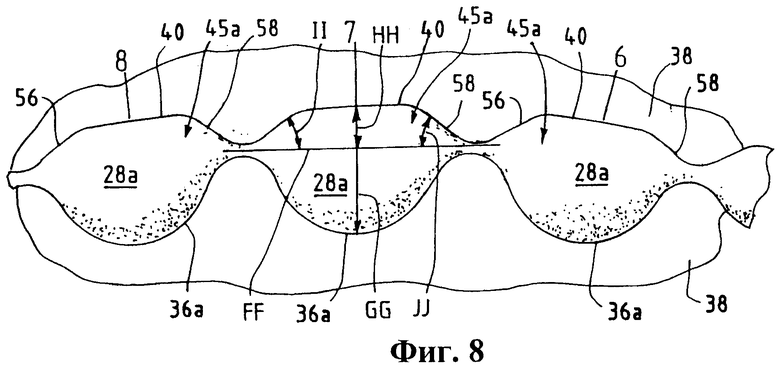

Фигура 8 - увеличенный вертикальный вид части 11 фигуры 10.

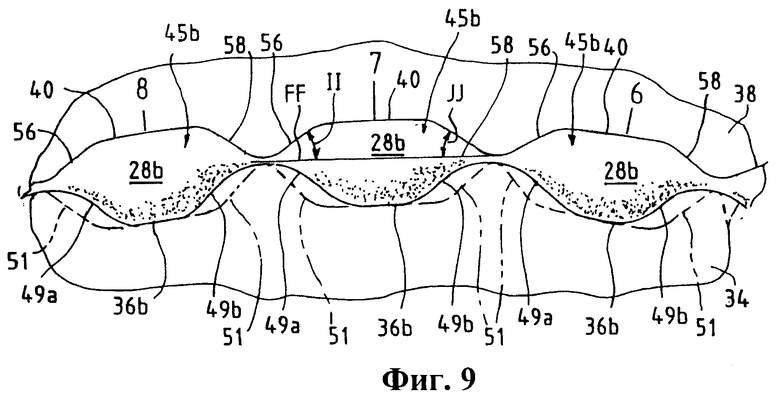

Фигура 9 - увеличенный вертикальный вид одного из вариантов осуществления части 11.

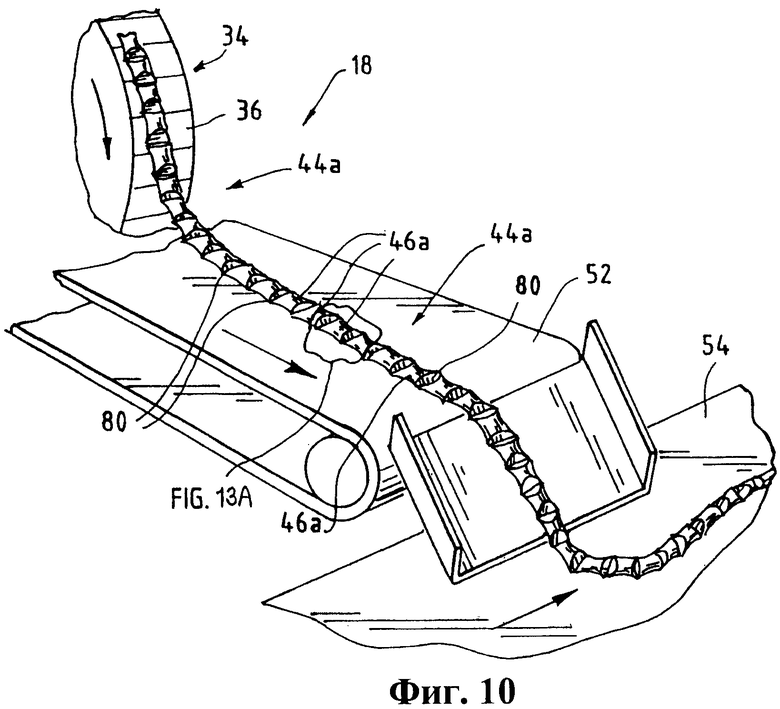

Фигура 10 - вид в перспективе формующей машины и сформованной заготовки в форме четок в соответствии с настоящим изобретением.

Фигура 11 - часть вида в перспективе формующей машины в соответствии с настоящим изобретением.

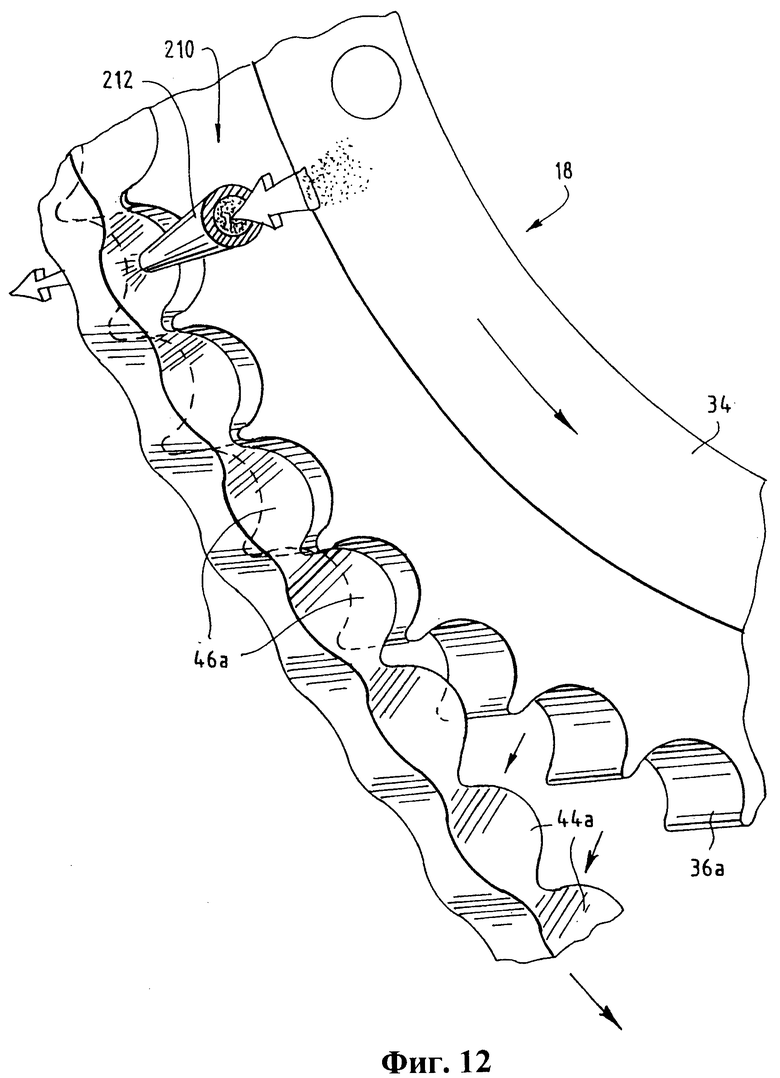

Фигура 12 - часть вида в перспективе формующей машины в соответствии с настоящим изобретением.

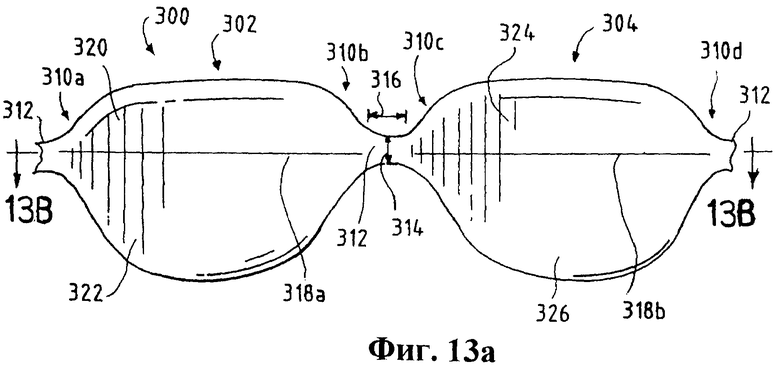

Фигура 13A - увеличенный вертикальный вид одного из вариантов осуществления части 13A фигуры 10.

Фигура 13B - вид сечения по линии 13B-13B фигуры 13A.

Фигура 14 - часть вида в перспективе кондитерского продукта с начинкой в соответствии с настоящим изобретением.

Фигура 15 - вертикальный вид кондитерского продукта с начинкой фигуры 14.

Фигура 16 - вид поперечного сечения по линии 16-16 фигуры 14.

Фигура 17 - вид в перспективе кондитерского продукта с начинкой в соответствии с настоящим изобретением.

Фигура 18 - вид в перспективе кондитерского продукта с начинкой в соответствии с настоящим изобретением.

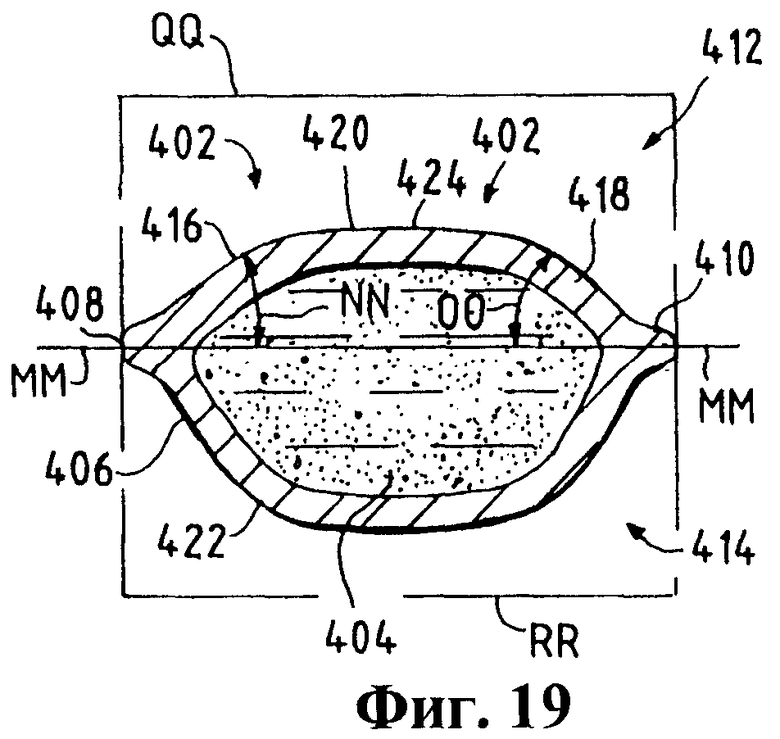

Фигура 19 - вид поперечного сечения по линии 19-19 фигуры 18.

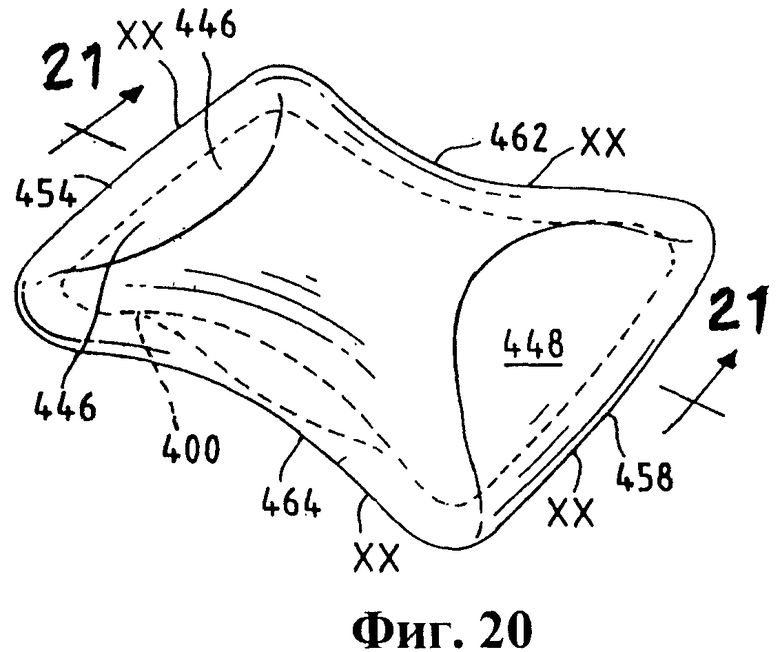

Фигура 20 - вид в перспективе кондитерского продукта с начинкой и с покрытием в соответствии с настоящим изобретением.

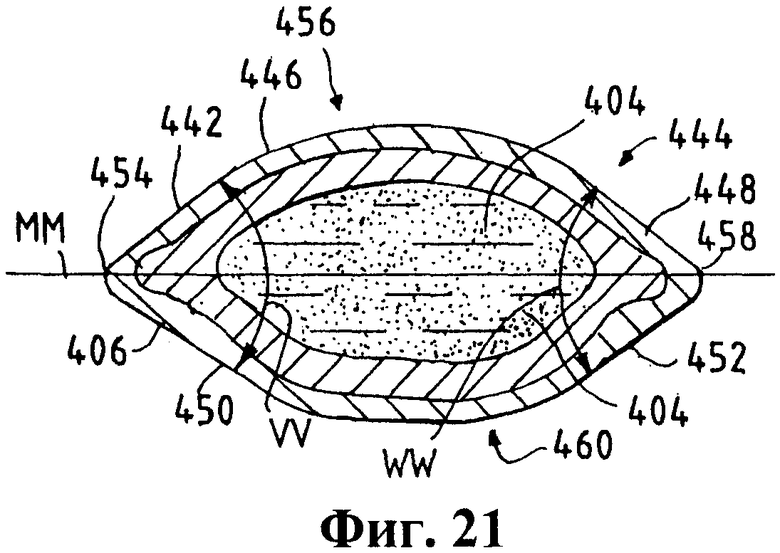

Фигура 21 - вид поперечного сечения по линии 21-21 фигуры 20.

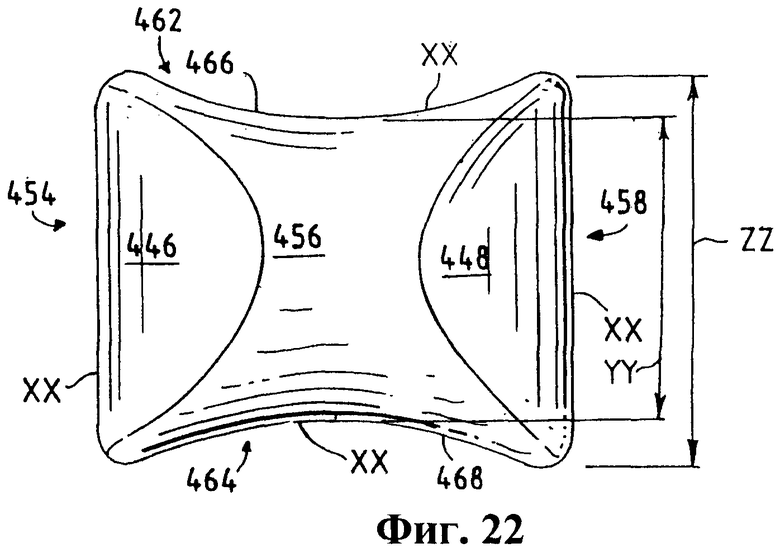

Фигура 22 - вид в плане кондитерского продукта с покрытием в соответствии с настоящим изобретением.

Фигура 23 - схематический вид сбоку предлагаемой в настоящем изобретении машины для производства кондитерских продуктов с начинкой.

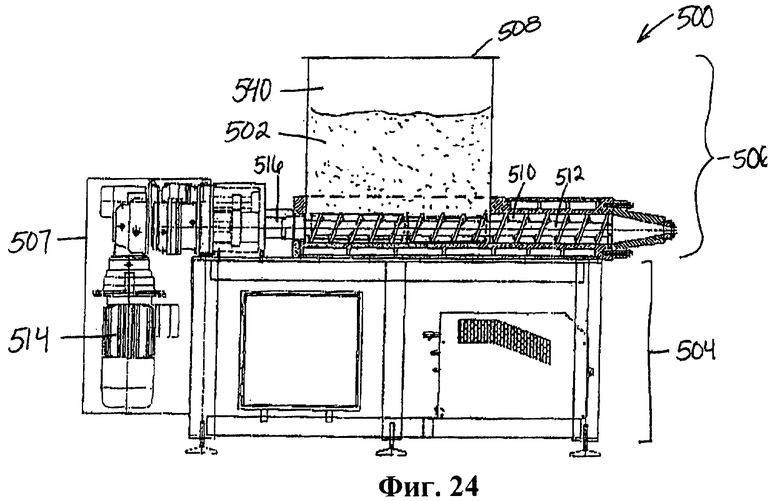

Фигура 24 - схематический вид сбоку машины в соответствии с настоящим изобретением.

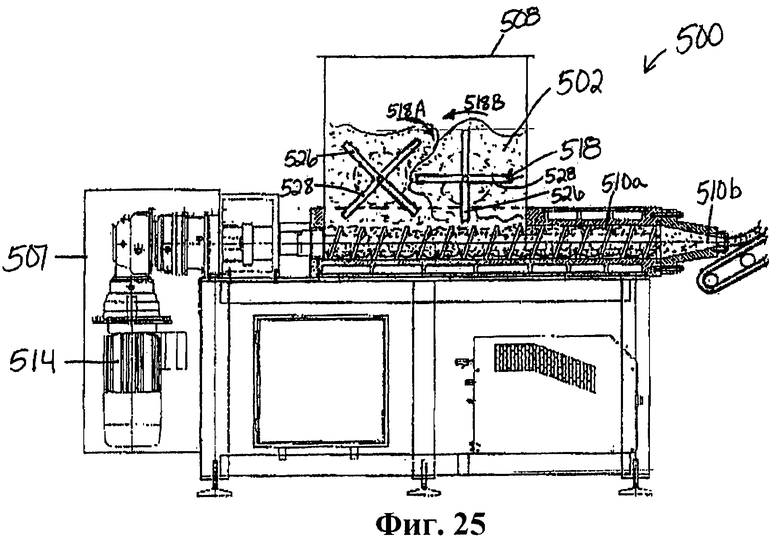

Фигура 25 - схематический вид в плане машины в соответствии с настоящим изобретением.

Фигура 26 - вид в перспективе крестообразной части в соответствии с настоящим изобретением.

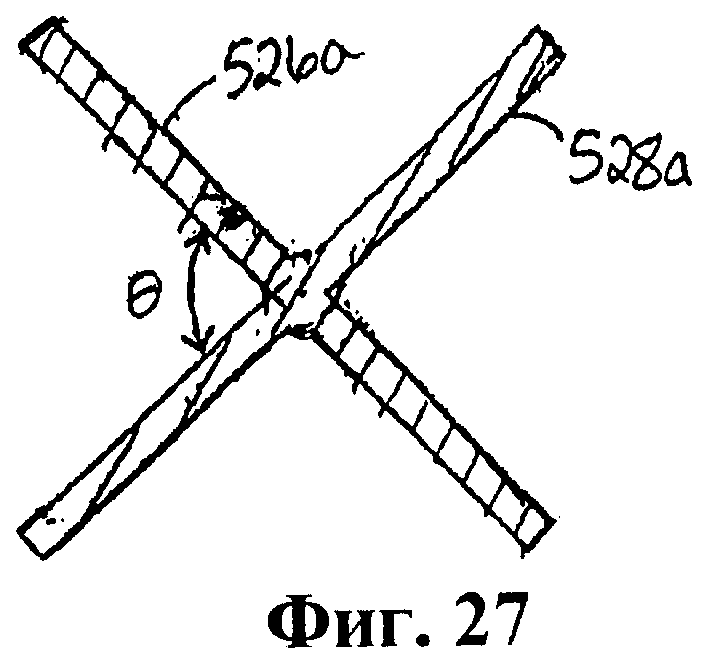

Фигура 27 - вид поперечного сечения по линии 27-27 фигуры 26.

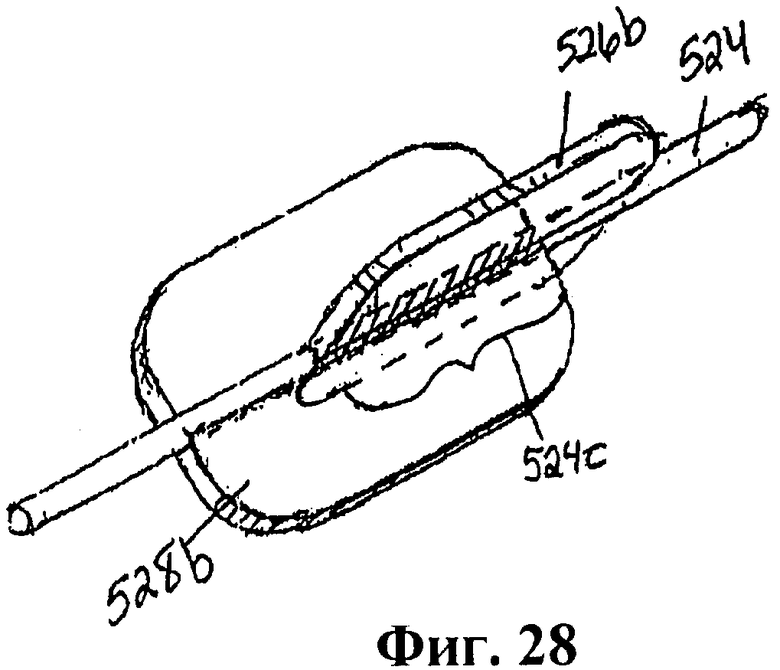

Фигура 28 - вид в перспективе крестообразной части в соответствии с настоящим изобретением.

Фигура 29 - вид в перспективе крестообразной части в соответствии с настоящим изобретением.

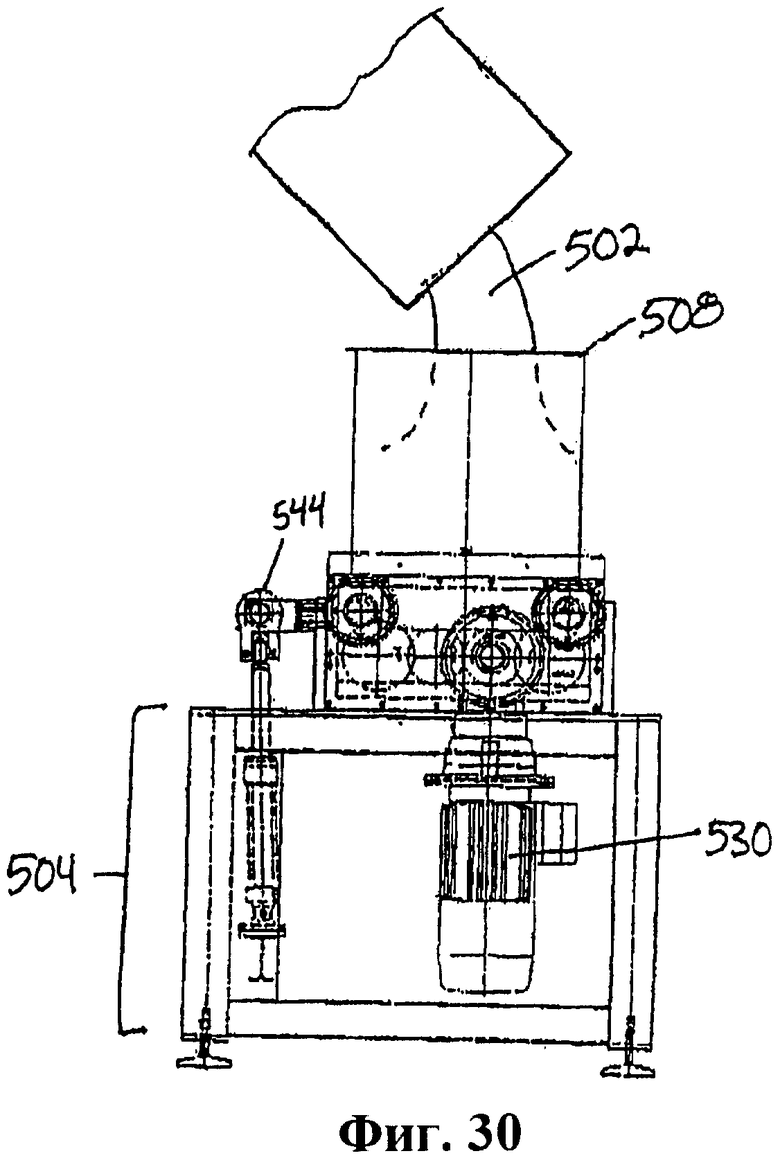

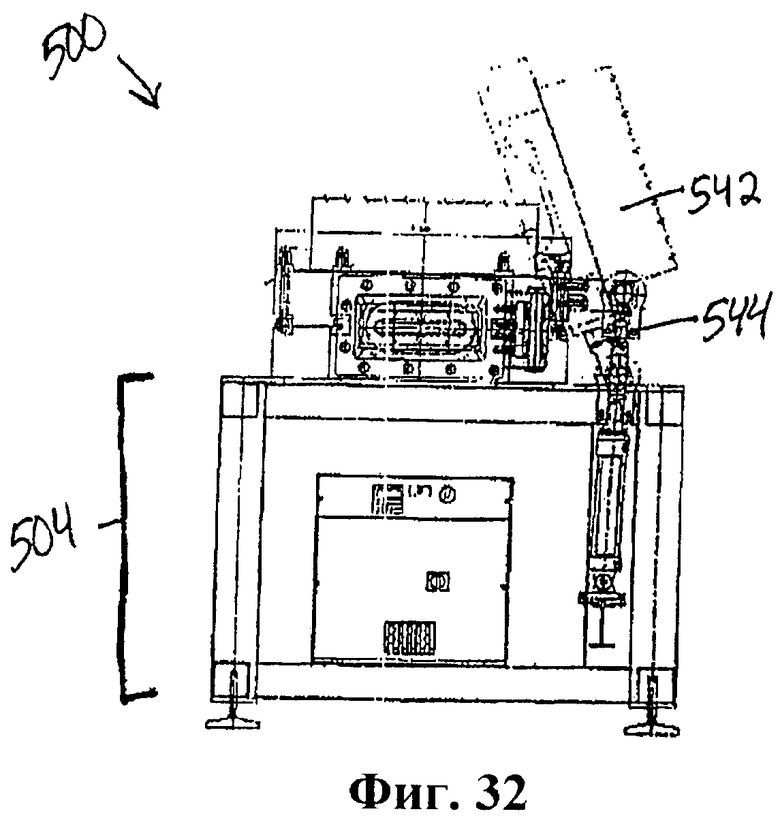

Фигура 30 - схематический вертикальный вид установки в соответствии с настоящим изобретением.

Фигура 31 - схематический вид в плане установки в соответствии с настоящим изобретением.

Фигура 32 - схематический вид спереди установки в соответствии с настоящим изобретением.

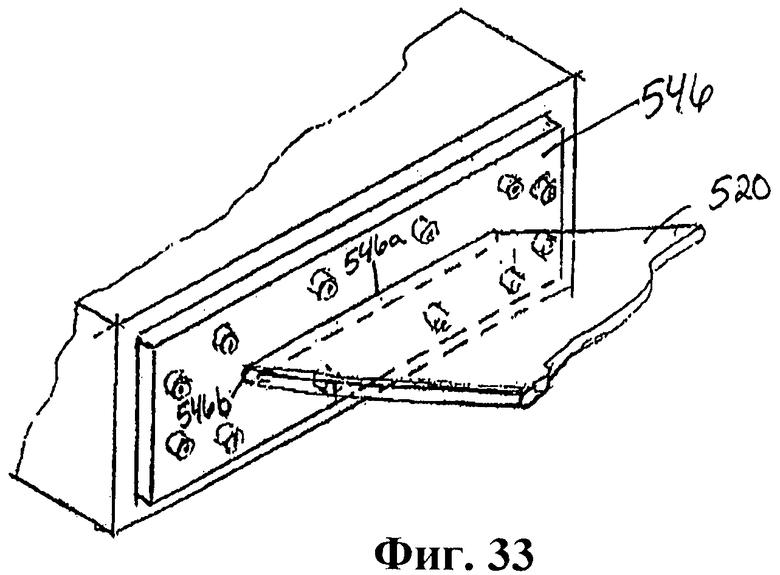

Фигура 33 - часть вида в перспективе машины в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фигуре 1, а также и на других фигурах, ссылочным номером 10 указывается установка по изготовлению кондитерских изделий с начинкой. Установка 10 содержит устройство 12 подготовки материалов кондитерских изделий, коэкструдер 14, устройство 16 формирования необходимого размера и камеру 20 охлаждения, конструкция и работа которых описывается ниже.

В устройство 12 подготовки поступает материал кондитерских изделий из некоторого источника (не показан), такого как, например, смеситель, подающая лента или бункерное устройство. Материал кондитерских изделий может представлять любую твердую карамель, мягкую карамель, жевательную резинку или другие кондитерские вещества или составы, которые находятся в жидкой фазе или могут переходить в жидкую фазу. Иными словами, материал кондитерских изделий может быть нагрет или расплавлен, из него может быть получен сироп или же он может быть растворен в жидкости для получения состояния текучести, как это хорошо известно в данной области техники. Содержание влаги (и, соответственно, вязкость) материала кондитерских изделий может изменяться в широких пределах. Типичное содержание влаги кондитерского материала в состоянии текучести может быть в диапазоне от примерно 0,5% до примерно 20% веса кондитерского материала. Текучий кондитерский материал может быть впоследствии охлажден или отвержден при комнатной температуре для формирования твердого или полутвердого кондитерского изделия. В качестве неограничивающих примеров подходящих кондитерских материалов, которые находятся в текучем состоянии или могут быть переведены в такое состояние, можно указать пасты, желе, сиропы, жидкости или твердые материалы для изготовления твердой карамели, мягкой карамели, леденцов, помадок, ирисок, желейных конфет, жевательной резинки, шоколадок и нуги. Текучий кондитерский материал может содержать сахар, или же сахар в нем может отсутствовать. При необходимости в кондитерский материал можно добавить пищевой краситель. Кондитерский материал также может содержать фармацевтический препарат или лекарственное средство. В одном из вариантов осуществления изобретения в качестве кондитерского материала может использоваться жевательная резинка. Хотя настоящее изобретение относится к использованию кондитерских материалов, установка 10 может использоваться также для изготовления и других экструдируемых пищевых продуктов с начинкой, а также полимерных материалов и продуктов с внутренним содержимым.

Из устройства 12 подготовки на конвейер 22 поступает непрерывная экструдированная заготовка, которая подается в коэкструдер 14. Экструдированная кондитерская заготовка может иметь любую необходимую геометрическую форму, в частности она может иметь, например, форму жгута, листа, пластины или пучка любой необходимой толщины, как это хорошо известно в данной области техники. В одном из вариантов осуществления изобретения экструдированная кондитерская заготовка может иметь ширину примерно 250 мм и толщину примерно 10 мм. Используемое устройство 12 подготовки кондитерского материала обеспечивает хорошую однородность плотности и формы экструдированной заготовки, подаваемой в коэкструдер 14. Например, если в экструдированной заготовке кондитерского материала используется масса жевательной резинки, то обеспечение хорошей однородности массы может снизить вероятность возникновения пустот или других дефектов массы, что, в свою очередь, может снизить вероятность дефектов в экструдированной заготовке жевательной резинки с начинкой. Даже небольшой дефект целостности внешней части массы жевательной резинки экструдированной заготовки может быть достаточным, чтобы начинка могла вытекать из изделия. Если утечка произойдет при выполнении операции покрытия, то вся партия жевательной резинки с начинкой и с покрытием может быть испорчена. Поэтому существует настоятельная необходимость в обеспечении однородности и постоянства формы кондитерского материала, подаваемого в коэкструдер.

В одном из вариантов осуществления изобретения экструдированная кондитерская заготовка может поступать из устройства 12 подготовки на конвейер 22 для ее доставки на одну или несколько лент 24 выдерживания. Транспортировка кондитерской экструдированной заготовки по ленте 24 обеспечивает охлаждение заготовки и ее восстановление после деформаций в процессе подготовки. Лента 24 может иметь достаточную длину или может протягиваться с достаточной скоростью, чтобы обеспечить снятие напряжений кондитерской экструдированной заготовки и переход ее в состояние равновесия перед подачей в коэкструдер 14. Термин "состояние равновесия" означает, что любые внутренние напряжения и/или температурные градиенты, внесенные в экструдированную кондитерскую заготовку в результате обработки в устройстве 12 подготовки, ослабляются, так что внутренние напряжения и/или температурные градиенты нейтрализуются или приходят в равновесие перед подачей в коэкструдер 14. Лента 24 выдерживания может состоять из одной длинной ленты, движущейся с малой скоростью для обеспечения достаточного времени для выдерживания заготовки после экструзии. Аналогично, лента 24 выдерживания может также состоять из нескольких лент, которые размещены последовательно, как показано на фигуре 1. В этом варианте осуществления изобретения первая лента выдерживания может доставлять экструдированную кондитерскую заготовку на вторую ленту выдерживания, которая далее может доставлять заготовку на третью ленту и т.д. Выдерживание экструдированной кондитерской заготовки перед подачей в коэкструдер 14 позволяет повысить ее однородность и стабильность характеристик и свести к минимуму уровень напряжений. В одном из вариантов осуществления изобретения устройство 12 подготовки и/или лента 24 выдерживания могут содержать дополнительные признаки и варианты, как это будет описано ниже.

В одном из вариантов экструдированная кондитерская заготовка может поступать во загрузочное устройство 26 коэкструдера 14, как показано стрелкой А на фигуре 1. В предпочтительном варианте лента 24 выдерживания доставляет в загрузочное устройство 26 экструдированную кондитерскую заготовку, температура и текучесть которой выровнена по всей ее длине и ширине. Однородная экструдированная кондитерская заготовка с заданными характеристиками обеспечивает получение более однородного продукта на всех этапах производства после ленты 24 выдерживания. Коэкструдер 14 может содержать внутренний проход (не показан), который располагается коаксиально во внешнем проходе (не показан). Во внутреннем проходе осуществляется совместная экструзия поступающего материала, имеющего текучую консистенцию, с экструзией кондитерского материала из внешнего прохода, как это хорошо известно в данной области техники.

В одном из вариантов осуществления изобретения внутренний проход может сообщаться с источником текучего или жидкого материала начинки, как это хорошо известно в данной области техники. Текучий материал начинки может находиться в полутвердом, жидком или полужидком состоянии, представлять собой пасту, желе, или текучий твердый материал, или сочетание указанных материалов. В качестве неограничивающего примера текучего твердого материала можно указать гранулированный или порошкообразный материал. Так же, как и в случае экструдированной кондитерской заготовки, текучий материал кондитерских изделий может представлять собой любую твердую карамель, мягкую карамель, жевательную резинку или другие кондитерские вещества или составы, которые находятся в жидкой фазе, или могут переходить в жидкую фазу, или могут быть текучими. Фактически кондитерский материал и текучий материал могут быть одним и тем же или разными материалами. Текучий материал может быть нагрет, расплавлен, растворен или из него может быть получен сироп, или же из него можно получить жидкий или текучий материал, как это хорошо известно в данной области техники. Соответственно, текучий материал может быть жидкостью, сиропом, желе, пастой или текучим твердым материалом, таким как гранулированный материал или кондитерский материал в порошкообразной форме при обычных условиях окружающей среды. В одном из вариантов осуществления изобретения в качестве текучего материала используется жидкость, вязкость которой при необходимости может изменяться. Текучий материал при необходимости можно дополнительно подсластить, ароматизировать и/или подкрасить.

В одном из вариантов осуществления изобретения в коэкструдере 14 получают непрерывную кондитерскую заготовку 28 с начинкой в форме жгута, как показано на фигуре 2. Транспортировочное устройство 30 может доставлять непрерывную заготовку 28 в устройство 16 формирования необходимого размера. Устройство 16 может содержать ряд двойных роликов 32 для уменьшения диаметра полученной непрерывной заготовки, как это хорошо известно в данной области техники. Ролики 32 могут продвигать непрерывную заготовку 28 через устройство 16 формирования необходимого размера в направлении, указанном стрелкой В.

Устройство 16 получения необходимого размера подает непрерывную заготовку 28 в формующую машину, как показано на фигуре 3. В качестве формующей машины может использоваться любое формующее устройство, известное в данной области техники. То есть следует понимать, что формующая машина не ограничивается только конструкцией, рассмотренной в настоящем описании. В одном из вариантов осуществления изобретения формующая машина 18 может содержать первое колесо 34, содержащее один или несколько первых формующих элементов 36. Первые формующие элементы 36 могут располагаться на внешней поверхности первого колеса 34. В одном из вариантов осуществления изобретения первые формующие элементы 36 могут располагаться вдоль внешней периферийной поверхности первого колеса 34.

Формующее устройство 18 может также содержать второе колесо 38 с одним или несколькими вторыми формующими элементами 40. Вторые формующие элементы 40 могут располагаться на внутренней поверхности второго колеса 38. В одном из вариантов осуществления изобретения формующие элементы 40 могут располагаться по внутренней периферийной поверхности второго колеса 38. Как можно видеть на фигуре 3, первое колесо 34 и второе колесо 38 могут вращаться, однако оси их вращения не совпадают. Первое 34 и второе 38 колеса могут быть устроены таким образом, чтобы при их вращении первые формующие элементы 36 и вторые формующие элементы 40 могли постепенно входить во взаимодействие друг с другом или иным образом входить в положение сопряжения друг с другом. Иными словами, первые формующие элементы 36 могут входить в положение сопряжения, в непрерывном или прерывистом режиме, со вторыми формующими элементами 40 по существу в верхней части формующей машины 18 (см. фигуру 3). Это происходит за счет того, что ось вращения первого колеса 34 смещена относительно оси вращения второго колеса 38, в то время как обе оси ориентированы перпендикулярно к общей плоскости вращения обоих колес.

В одном из вариантов осуществления изобретения зона сопряжения первого 34 и второго 38 колес может содержать несколько зон совмещения или зон взаимодействия первого 34 и второго 38 колес, которые показаны ссылочными обозначениями 0-13 на фигуре 3. Однако необходимо понимать, что общее число формующих элементов на каждом колесе необязательно должно совпадать и что соответствующее взаимодействие первых 36 и вторых 40 элементов в этом случае будет изменяться при каждом обороте первого колеса 34. Иными словами, определенный первый формующий элемент 36 будет сопрягаться с другим вторым формующим элементом 40 при каждом обороте первого колеса 34. Каждое колесо может приводиться в движение в направлении, показанном стрелкой Е (см. фигуру 3) подходящим приводным механизмом, известным в данной области техники. Если колеса имеют разное число формующих элементов, то равенство линейных скоростей двух наборов формующих элементов достигается путем вращения второго (внешнего) колеса 38 на увеличенной скорости вращения (то есть больше оборотов в минуту) по сравнению со скоростью первого (внутреннего) колеса 34.

Формующая машина 18 содержит направляющий элемент 42, который поддерживает и направляет непрерывную кондитерскую заготовку 28 с начинкой в форме жгута в направлении, указанном стрелкой D, между формующими элементами 36, 40 первого 34 и второго 38 колес соответственно. При непрерывном вращении первого 34 и второго 38 колес первые формующие элементы 36 и вторые формующие элементы 40 постепенно приближаются друг к другу и одновременно вступают во взаимодействие с непрерывной заготовкой 28 в форме жгута. При непрерывном вращении колес первые формующие элементы 36 и вторые формующие элементы 40 сдавливают непрерывную заготовку 28 в форме жгута, как видно, например, в зонах 0-3. Поскольку первое 34 и второе 38 колеса продолжают вращаться, то первые формующие элементы 36 и вторые формующие элементы 40 обжимают непрерывную заготовку 28 в форме жгута, как показано в зонах 4-5. При дальнейшем вращении первого 34 и второго 38 колес первые формующие элементы 36 и вторые формующие элементы 40 входят в полное сопряжение друг с другом, как показано, например, в зонах 5-9. При полном сопряжении первые 36 и вторые 40 формующие элементы находятся ближе всего друг к другу. Обжимающее усилие, прилагаемое к непрерывной заготовке 28, когда первые 36 и вторые 40 формующие элементы находятся в полном сопряжении друг с другом, запечатывает кондитерский материал с двух противоположных сторон заготовки. При дальнейшем вращении первого 34 и второго 38 колес расстояние между формующими элементами 36 и 40 постепенно увеличивается, в результате чего сформованная непрерывная заготовка 44 в форме четок отделяется от формующей машины 18 и выходит из нее, как показано в зонах 9-25. Понятно, что зоны 0-13 указаны для иллюстрации действия машины, и что силы сдавливания, обжатия и запечатывания, оказываемые на непрерывную заготовку 28 в форме жгута первыми 36 и вторыми 40 элементами, могут иметь место в одной зоне, в нескольких зонах или во всех зонах 0-13.

В одном из вариантов осуществления изобретения обжимающие части первых 36 и вторых 40 формующих элементов не соприкасаются друг с другом, и между ними имеется зазор даже в зоне их наибольшего сближения. В этом случае обжатые части не будут отделяться друг от друга, а будут формировать непрерывную заготовку 44 в форме четок, описанную ниже. В альтернативном варианте осуществления изобретения сдавливающие части соответствующих первых 36 и вторых 40 формующих элементов практически прижимаются друг к другу или по меньшей мере подходят друг к другу достаточно близко для эффективного отделения сформованного полуфабриката кондитерского изделия от непрерывной заготовки 44 в форме четок.

После взаимодействия первых 36 и вторых 40 формующих элементов с выполнением над заготовкой 28 операций сдавливания, обжатия и запечатывания получают сформованную непрерывную заготовку 44 в форме четок. Эта непрерывная заготовка 44 в форме четок содержит множество запечатанных полуфабрикатов 46 кондитерских изделий с начинкой, прикрепленных друг к другу в зонах 48 обжатия. Каждая зона 48 обжатия представляет собой площадку, которая соединяет друг с другом соседние полуфабрикаты кондитерских изделий с начинкой. В формующей машине 18 может использоваться направляющее устройство 50 для поддерживания и направления непрерывной заготовки 44 в форме четок на транспортировочное устройство 52, как показано на фигуре 3. Вывод непрерывной заготовки 44 в форме четок из плоскости вращения первого 34 и второго 38 колес может обеспечиваться направляющим устройством 50. В этом случае верхняя часть направляющего устройства 50 отходит от плоскости вращения под углом, так что непрерывная заготовка 44 в форме четок, находящаяся в плоскости вращения колес, может входить во взаимодействие с верхней частью направляющего устройства 50, и затем может направляться направляющим устройством 50 в сторону от плоскости вращения в направлении, показанном на фигуре 6. Направляющее устройство 50 может иметь любую форму, известную в данной области техники, и может быть плоским, полуцилиндрическим, корытообразным, Г-образным или представлять любое сочетание указанных форм. Транспортировочное устройство 52, например конвейер, может транспортировать или иным образом доставлять непрерывную заготовку 44 в форме четок в камеру 20 охлаждения. Непрерывная заготовка 44 в форме четок может подаваться на второе транспортировочное устройство 54, которое транспортирует ее в другом направлении.

Формование непрерывной заготовки 44 в форме четок является предпочтительным, поскольку соединения между отдельными полуфабрикатами 46 кондитерских изделий с начинкой способствуют и облегчают отделение и вывод каждого полуфабриката 46 кондитерских изделий из первых формующих элементов 36 и/или вторых формующих элементов 40. Постоянное отделение непрерывной заготовки 44 в форме четок и вес той ее части, которая уже отделилась от первых формующих элементов 36, обеспечивает дополнительное тянущее и отделяющее усилие (под действием силы тяжести), действующее на отдельные полуфабрикаты 46 кондитерских изделий, еще находящиеся в контакте с первыми формующими элементами 36. Это дополнительное тянущее усилие существенно снижает, а может и полностью устранять, возможность отрыва отдельных полуфабрикатов 46 кондитерских изделий от непрерывной заготовки 44 в форме четок и прилипания их к первым формующим элементам 36. Это тянущее и отделяющее усилие, обеспечиваемое непрерывной заготовкой 44, является силой, отсутствующей в известных формующих устройствах, которые формируют полностью отдельные кондитерские изделия внутри формующих элементов. Кроме того, формирование непрерывной заготовки 44 также содействует ее "регулируемому падению", в результате чего снижается возможность повреждения отдельных полуфабрикатов 46 кондитерских изделий в процессе выхода непрерывной заготовки 44 из формующей машины 18.

В одном из вариантов осуществления изобретения каждый первый формующий элемент 36 может быть снабжен первой наклонной поверхностью 56 (см. фигуру 4). Аналогично, каждый второй формующий элемент 40 может быть снабжен второй наклонной поверхностью 58. На фигуре 4 приведен увеличенный вид зоны 4 фигуры 3. Таким образом, на фигуре 4 показаны зоны 6, 7 и 8. Заштрихованная зона внутри сопряженного формующего элемента 60 в зоне 7 представляет непрерывную заготовку 28. В одном из вариантов осуществления изобретения одна или обе наклонные поверхности 56, 58 могут быть плоскими или практически плоскими. Первые 36 и вторые 40 формующие элементы при их вхождении в полное сопряжение формируют или иным образом обеспечивают сопряженный формующий элемент 60. В одном из вариантов осуществления изобретения сопряжение формующих элементов, которое осуществляется в зонах 6, 7 и 8, может обеспечить сопряженные формующие элементы 60 в одной, двух или в каждой из зон 6, 7 и 8. Ясно, что сопряженные формующие элементы могут формироваться и в других зонах.

Угол между первой 56 и второй 58 наклонными поверхностями сопряженного формующего элемента 60 может быть равен F. В одном из вариантов осуществления изобретения величина угла F может находиться в диапазоне от примерно 60° до примерно 120°, или от примерно 66° до примерно 110°, или от примерно 70° до примерно 90°, или от примерно 75° до примерно 85°.

Еще в одном варианте осуществления изобретения каждый первый формующий элемент 36 может быть снабжен третьей наклонной поверхностью 64 и каждый второй формующий элемент 40 может быть снабжен четвертой наклонной поверхностью 62. В одном из вариантов осуществления изобретения одна или обе наклонные поверхности 62, 64 могут быть плоскими или практически плоскими. Угол между третьей 64 и четвертой 62 наклонными поверхностями может быть равен G. В одном из вариантов осуществления изобретения величина угла G может находиться в диапазоне от примерно 60° до примерно 120°, или от примерно 66° до примерно 110°, или от примерно 70° до примерно 90°, или от примерно 75° до примерно 85°. Еще в одном варианте осуществления изобретения углы F и G могут быть одинаковыми.

Использование наклонных поверхностей 56, 58, 62, 64 предпочтительно, поскольку они способствуют запечатыванию отдельных полуфабрикатов 46 кондитерских изделий. По мере того как первые формующие элементы 36 сближаются со вторыми формующими элементами 40 и вступают в сопряжение с ними, первые и вторые наклонные поверхности 56 и 58 выжимают или иным образом выталкивают текучую массу внутри непрерывной заготовки 28 в сторону от зоны Н обжатия и запечатывания. Иными словами, форма наклонных поверхностей 56, 58 заставляет текучую массу перемещаться к центру формируемого полуфабриката 46 кондитерского изделия, как показано стрелкой I. Аналогично, третья 62 и четвертая 64 поверхности перемещают текучую массу в кондитерской заготовке 28 в сторону от зоны Н обжатия и запечатывания по направлению к центру формируемого полуфабриката 46 кондитерского изделия, как показано стрелкой J. Таким образом, наклонные поверхности 56, 58, 62 и 64 перемещают текучую начинку в сторону от зоны запечатывания (к центру полуфабриката кондитерского изделия), в результате чего обеспечивается непосредственный контакт между противолежащими поверхностями кондитерского материала. За счет удаления текучей начинки в сторону от зоны запечатывания наклонные поверхности 56, 58, 62 и 64 увеличивают площадь поверхности контакта противолежащих поверхностей кондитерского материала заготовки 28, в результате чего обеспечивается более прочное, надежное и длительное запечатывание кондитерского изделия.

В одном из вариантов осуществления изобретения первое колесо 34 может содержать плунжерные элементы 66, причем каждый плунжерный элемент 66 может соответствовать каждому первому формующему элементу 36. На фигуре 5 представлен вид в плане зоны С фигуры 3, причем второе колесо 38 не показано для упрощения иллюстрации действия плунжерных элементов 66 внутри первых формующих элементов 36. Зоны 11-25 фигуры 5 соответствуют зонам 11-25 фигуры 3. Каждая из зон 11-25 может содержать плунжерный элемент 66. Плунжерные элементы 66 могут быть смещены, например, с помощью пружин или аналогичных средств, для удерживания их в исходном отведенном положении, таком как, например, положение плунжерного элемента 66 в зоне 11.

Плунжерные элементы 66 могут перемещаться с помощью задатчика 72 с криволинейным профилем для ввода их в соответствующие первые формующие элементы 36 и вывода из них, как это хорошо известно в данной области техники. В одном из вариантов осуществления изобретения плунжерные элементы 66 содержат ролики 70, которые могут перемещаться по криволинейному профилю, когда ролики 70 входят во взаимодействие с задатчиком 72 при вращении первого колеса 34. Термин "криволинейный профиль" в данном контексте означает форму внешней поверхности задатчика 72, по которой перемещаются ролики 70. В одном из вариантов (см. фигуру 5) толщина задатчика 72 может постепенно увеличиваться в направлении от его верхней части, соответствующей положению зоны 11, к нижней части, соответствующей зоне 25. Поскольку толщина задатчика 72 постепенно увеличивается, ролики 70 могут перемещаться по криволинейному профилю таким образом, что плунжерные элементы 66 постепенно будут все больше толкать первые формующие элементы 36 для взаимодействия с непрерывной заготовкой 44 кондитерского материала для постепенного выталкивания этой заготовки из первых формующих элементов, как показано на фигуре 5. В одном из вариантов осуществления изобретения задатчик 72 может быть установлен на той стороне формующей машины 18, на которой имеются плунжерные элементы 66. Кроме того, задатчик 72 может быть установлен в положении, которое соответствует зонам 11-25. В одном из вариантов осуществления изобретения задатчик 72 не вращается вместе первым 34 или вторым 38 колесами.

После того, как первые 36 и вторые 40 формующие элементы входят в сопряжение для формования из непрерывной заготовки 28 непрерывной заготовки 44 в форме четок, как уже было описано, плунжерные элементы 66 могут одновременно вдвигаться в первые формующие элементы 36. Например, в зоне С фигуры 3 взаимодействие первых 36 и вторых 40 формующих элементов постепенно прекращается после формирования непрерывной заготовки 44. Это прекращение взаимодействия происходит в зоне 11 или возле нее. Непосредственно перед этой стадией процесса формования плунжерные элементы 66 не находятся в контакте с непрерывной заготовкой 44 в форме четок. Однако при выполнении процесса формования и в некоторый его момент, соответствующий примерному положению зоны 11, плунжерный элемент 66 входит в контакт с непрерывной заготовкой 44 для выталкивания ее из первого формующего элемента 36 и, в конечном счете, из плоскости вращения колес 34 и 38.

Например, как показано на фигуре 5, плунжерный элемент 66 начинает входить во взаимодействие с задатчиком 72 в зоне 11 или возле нее. В этот момент ролик 70 плунжерного элемента 66 начинает перемещаться по криволинейному профилю и постепенно начинает толкать плунжерный элемент 66 внутрь первого формующего элемента 36. Примерно возле зоны 25 ролик 70 проходит практически по всей длине криволинейного профиля и полностью выталкивает непрерывную заготовку 44 из первого формующего элемента 36. Ясно, что криволинейный профиль не обязательно должен иметь форму, которая показана на фигуре 5, и может иметь любую необходимую форму, известную в данной области техники. Также ясно, что плунжерные элементы 66 не обязательно должны полностью выталкивать непрерывную заготовку 44 в форме четок из первых формующих элементов 36, а могут выталкивать ее только частично по мере того, как они проходят по криволинейному профилю.

Перемещение плунжерных элементов 66 по направлению внутрь первых формующих элементов 36 может быть остановлено на некотором расстоянии, и плунжерные элементы 66 после этого отводятся полностью назад в отведенное положение, так чтобы мог начаться новый цикл. Термин "цикл" в данном контексте относится к одному обороту первого колеса 34. Заданное расстояние, на которое могут выдвигаться плунжерные элементы 66, может быть расстоянием, которое зависит от положения плунжерного элемента 66 после полного выталкивания непрерывной заготовки 44 из первого формующего элемента 36. Аналогично, заданное расстояние может быть расстоянием, которое соответствует от половины до двух длин первого формующего элемента 36, сквозь который продвигается вперед плунжерный элемент 66. Однако ясно, что заданное расстояние не ограничивается вышеуказанными расстояниями и может быть определено в зависимости от необходимой конфигурации формующей машины 18.

Как указывалось выше, плунжерные элементы 66 работают последовательно для выталкивания непрерывной заготовки 44 в форме четок из первых формующих элементов 36. Термин "последовательное" перемещение плунжерных элементов 66 относится к действию первого плунжерного элемента 66a по отношению к соседнему и следующему второму плунжерному элементу 66b, как показано, например, на фигуре 6. В общем случае при каждом обороте первого колеса 34 каждый плунжерный элемент 66 осуществляет точно такое же перемещение по задатчику 72, как и предыдущий плунжерный элемент 66. После прохождению по задатчику 72 каждый плунжерный элемент 66 может вернуться в исходное положение, в котором он будет находиться, пока не начнется его взаимодействие с задатчиком 72 в следующем цикле. Например, в цикле, в котором первое колесо 34 вращается против часовой стрелки, как показано на фигуре 6, первый плунжерный элемент 66a выполняет полный цикл непосредственно перед соседним и следующим вторым плунжерным элементом 66b.

Первый плунжерный элемент 66a и второй плунжерный элемент 66b могут проходить в каждом цикле одинаковый путь за исключением того, что фазы движения первого 66a и второго 66b плунжерных элементов будут отличаться на небольшую величину. Рассогласование фаз движения первого 66a и второго 66b плунжерных элементов зависит от числа плунжерных элементов 66 и первых формующих элементов 36, имеющихся на первом колесе 34. Например, если на первом колесе 34 имеется 36 плунжерных элементов 66 и первых формующих элементов 36, то первый 66a и второй 66b плунжерные элементы будут сдвинуты по фазе на 10°.

Аналогично, поскольку плунжерные элементы 66 действуют последовательно на непрерывную заготовку 44 в любой заданный момент времени в течение цикла, когда плунжерные элементы 66 взаимодействуют с задатчиком 72, то первый плунжерный элемент 66a может выдвигаться на первое расстояние, которое больше второго расстояния, на которое выдвигается второй плунжерный элемент 66b, как показано на фигурах 5 и 6. Например, на фигуре 5 видно, что в заданный момент времени в цикле вращения первого колеса 34 плунжерный элемент 66, расположенный в зоне 23, выдвигается на большее расстояние по сравнению с соседним плунжерным элементом 66, расположенным в зоне 22. Например, плунжерный элемент 66, расположенный в зоне 23, выдвигается на первое расстояние, которое достаточно для выталкивания непрерывной заготовки 44 в форме четок из первого формующего элемента 36 на расстояние, указанное ссылочным номером 75d. Аналогично, плунжерный элемент 66, расположенный в зоне 22, выдвигается на второе расстояние, которое достаточно для выталкивания непрерывной заготовки 44 из первого формующего элемента 36 на расстояние, указанное ссылочным номером 75c. Поскольку выдвижение плунжерных элементов 66 соответствует расстоянию, на которое непрерывная заготовка 44 в форме четок выталкивается из первого формующего элемента 36, то на фигуре 5 четко иллюстрируется, что первый плунжерный элемент 66a может выдвигаться на расстояние, которое больше расстояния выдвижения второго плунжерного элемента 66b. Этот принцип работы также иллюстрируется на фигуре 6, где показано последовательное воздействие на непрерывную заготовку 44 в форме четок плунжерных элементов 66a и 66b.

Такая работа плунжерных элементов 66 является предпочтительной, поскольку в этом случае обеспечивается выведение или выталкивание непрерывной заготовки 44 из плоскости вращения первого 34 и второго 38 колес. В результате выталкивания непрерывной заготовки 44 из плоскости вращения колес существенно снижается возможность столкновения непрерывной заготовки 44, выходящей из формующей машины 18, с непрерывной заготовкой 28, поступающей в формующую машину 18. Обеспечение эффективной работы формующей машины 18, при которой исключается контакт кондитерского материала, входящего в формующую машину 18 и выходящего из нее, позволяет достичь высокой производительности и экономичности при изготовлении кондитерских изделий. Кроме того, плунжерные элементы 66 воздействуют на непрерывную заготовку 44 в форме четок для обеспечения ее "регулируемого падения" по мере того, как она выталкивается из первых формующих элементов 36. Такое регулируемое падение снижает возможность повреждения непрерывной заготовки 44 в форме четок и способствует удерживанию заготовки от разделения на полуфабрикаты кондитерских изделий в процессе ее выхода из формующей машины 18.

На фигуре 6 представлен вид в перспективе первого колеса 34, второго колеса 38 и взаимодействия плунжерных элементов 66 с первыми 36 и вторыми 40 формующими элементами. На фигуре 6 показано движение кондитерского продукта внутри формующей машины 18. Например, непрерывная заготовка 28 в форме жгута показана входящей в формующую машину 18 перед первым 34 и вторым 38 колесами. После поступления непрерывной заготовки 28 в формующую машину 18 заготовка втягивается в плоскость вращения первого 34 и второго 38 колес и в первые 36 и вторые 40 формующие элементы, которые последовательно входят в положение сопряжения для формирования непрерывной заготовки 44 в форме четок в верхней части формующей машины 18, которая соответствует зонам 0-11 фигуры 3.

После того как первые 36 и вторые 40 формующие элементы сформируют непрерывную заготовку 44 в форме четок, они начинают выходить из взаимодействия в положении, примерно соответствующем положению зоны 11 на фигуре 3. Это положение показано на фигуре 6, где плунжерные элементы 66 начинают воздействовать на непрерывную заготовку 44 для последовательного выталкивания ее из плоскости вращения первого 34 и второго 38 колес. При дальнейшем вращении первого колеса 34 против часовой стрелки плунжерные элементы 66 могут продолжать перемещаться по задатчику 72 (не показан) и вдвигаться дальше в первые формующие элементы 36 для выталкивания непрерывной заготовки 44 из плоскости вращения первого 34 и второго 38 колес. Плунжерные элементы 66 прекращают воздействовать на непрерывную заготовку 44 в положении, примерно соответствующем положению зоны 25 на фигуре 3. На этом этапе процесса формования, как можно видеть на фигуре 6, непрерывная заготовка 44 в форме четок полностью выталкивается из плоскости вращения первого 34 и второго 38 колес. Таким образом, по мере того как непрерывная заготовка 44 выходит из формующей машины 18, она переходит во вторую плоскость, которая находится под углом к первой плоскости вращения первого 34 и второго 38 колес. В одном из вариантов осуществления изобретения угол между первой и второй плоскостями находится в диапазоне от примерно 5° до примерно 90°. В другом варианте осуществления изобретения угол между первой и второй плоскостями находится в диапазоне от примерно 10° до примерно 90°.

В одном из вариантов осуществления изобретения первые формующие элементы 36a имеют первую форму, и вторые формующие элементы 40 имеют вторую форму, которая отличается от первой формы (см. фигуры 7-9). Взаимодействие первых 36a и вторых 40 формующих элементов происходит по плоскости FF сопряжения. Таким образом, когда первые 36a и вторые 40 формующие элементы приходят в полное взаимодействие или сопрягаются иным образом (например, в одной, нескольких или в каждой из зон 6, 7 и 8), они формируют полость 45, которая асимметрична относительно плоскости FF сопряжения. Иными словами, часть полости 45, находящаяся выше плоскости FF сопряжения, имеет профиль, форму, площадь и/или объем, который отличается от профиля, формы, площади и/или объема части полости 45, находящейся ниже плоскости FF сопряжения. В результате полуфабрикат 46а кондитерского изделия с начинкой имеет асимметричную форму, которая будет рассмотрена ниже более подробно.

Ясно, что площадь или пространство каждого первого формующего элемента 36a ограничивается поверхностью формования на внешней периферии первого колеса 34 и плоскостью FF сопряжения. Аналогично, площадь или пространство каждого второго формующего элемента 40 ограничивается поверхностью формования на внутренней периферии второго колеса 38 и плоскостью FF сопряжения. Асимметрия полости 45 может быть результатом изменения при необходимости одной или нескольких характеристик первого 36a и второго 40 формующих элементов. В одном из вариантов осуществления изобретения каждый первый формующий элемент 36a может иметь такую форму, которая обеспечивает больший объем, чем каждый второй формующий элемент 40. Таким образом, когда непрерывная заготовка 28 находится между первыми 36a и вторыми 40 формующими элементами и обжимается ими, количество материала заготовки 28, находящегося внутри каждого первого формующего элемента 36a больше чем количество материала заготовки 28, находящегося в каждом втором формующем элементе 40.

В одном из вариантов осуществления изобретения каждый первый формующий элемент 36a может иметь глубину GG, и каждый второй формующий элемент 40 может иметь глубину HH (см. фигуру 8). На фигуре 8 приведен увеличенный вид зоны 8 фигуры 7. Ясно, что глубина каждого формующего элемента 36a, 40 представляет собой расстояние от плоскости FF сопряжения до точки поверхности формующего элемента, которая находится на максимальном удалении от плоскости FF. Как можно видеть на фигуре 8, глубина GG больше глубины HH. Разница между глубинами GG и HH приводит к тому, что полость 45 имеет асимметричную форму относительно плоскости FF сопряжения. При такой большей глубине каждый первый формующий элемент 36a может принимать большее количество материала непрерывной заготовки 28 по сравнению со вторыми формующими элементами 40 при выполнении процессов обжатия и формования. Соответственно, при вращении первого 34 и второго 38 колес и выходе из взаимодействия первых формующих элементов 36a и вторых формующих элементов 40 (примерно зоны 9-13) одна сторона запечатанного полуфабриката 28a кондитерского изделия с начинкой выходит из вторых формующих элементов 40, в то время как другая сторона полуфабриката 28a остается, сцепляется или иным образом удерживается в первых формующих элементах 36a. Полуфабрикат 28a кондитерского изделия остается в первых формующих элементах 36a, поскольку их форма обеспечивает размещение в них большей части материала полуфабриката 28a, и поэтому полуфабрикат 28a кондитерского изделия гораздо легче выходит из вторых формующих элементов 40. В одном из вариантов осуществления изобретения высвобождению полуфабриката 28a кондитерского изделия может дополнительно способствовать продувка охлажденным воздухом вторых формующих элементов 40. Продувка охлажденным воздухом может осуществляться перед, во время или сразу же после формования полуфабриката 28a кондитерского изделия.