ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] В настоящей заявке испрашивается конвенционный приоритет по предварительной заявке US 61/046249, поданной 18 апреля 2008 г., которая вводится ссылкой в настоящую заявку.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] Настоящее изобретение относится к производству кондитерского материала, имеющего липкую поверхность, такого как жевательная резинка, и более конкретно относится к способу и к установке для производства жевательной резинки, в которой не используются существенные количества смазочного состава для валков или порошка материала, предотвращающего прилипание.

[0003] Жевательная резинка, которая продается в форме батончиков, пластинок или подушечек и которая может иметь покрытие или начинку, обычно изготавливается с использованием следующих операций: смешивание компонентов жевательной резинки, включая основу жевательной резинки, ароматизаторы, подсластители, наполнители и связующие компоненты; экструдирование полученной смеси для получения плоской заготовки обычно липкого материала композиции жевательной резинки; раскатывание такой заготовки для получения однородного листа необходимой толщины и ширины; нарезание такого листа на отдельные кусочки (порции); и упаковка полученных изделий. В процессе обработки для получения готовой продукции экструдированная заготовка материала жевательной резинки должна проходить через ряд раскатывающих и режущих валков. Обычно к получаемому листу необходимо добавлять специальный материал для валков или порошковую добавку, предотвращающую прилипание, для предотвращения забивания валков липким материалом жевательной резинки.

[0004] Использование больших количеств смазывающего материала или порошковой добавки может создавать проблемы, связанные с необходимостью регулировать содержание порошка в воздухе, удорожает производство, затрудняет обработку материала, увеличивает время производства, может увеличивать улетучивание ароматизаторов, а также может приводить к получению пористой неоднородной внешней поверхности изделий. Таким образом, в отрасли имеется потребность в способе производства жевательной резинки, который позволил бы существенно уменьшить или исключить необходимость в использовании смазывающего материала или порошковой добавки, предотвращающей прилипание.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0005] Лист жевательной резинки формуют без использования существенных количеств порошкового материала, предотвращающего прилипание, путем выполнения следующих шагов: выдавливание из экструдера на движущийся конвейер плоской заготовки нагретой композиции жевательной резинки с липкой поверхностью; достаточное охлаждение плоской заготовки на конвейере, чтобы охладилась поверхность заготовки; и пропускание плоской заготовки с конвейера по меньшей мере через один охлаждаемый валок для формования листа жевательной резинки заданных размеров.

[0006] В настоящем изобретении предлагается способ получения листа жевательной резинки без использования существенных количеств порошкового материала, предотвращающего прилипание. Способ включает выдавливание из экструдера нагретой композиции жевательной резинки в форме плоской заготовки с липкой поверхностью и пропускание этой заготовки по меньшей мере через один охлаждаемый валок для формования листа жевательной резинки заданных размеров.

[0007] В настоящем изобретении также предлагается установка для получения листа жевательной резинки. Установка содержит экструдер для выдавливания массы нагретой жевательной резинки в форме плоской заготовки, имеющей липкую поверхность; конвейер, на который подается плоская заготовка жевательной резинки; систему направленной подачи потока воздуха для охлаждения плоской заготовки жевательной резинки на конвейере; и по меньшей мере один охлаждаемый валок, к которому подается с конвейера плоская заготовка, для формования листа жевательной резинки заданных размеров.

[0008] В настоящем изобретении также предлагается система для производства изделий из жевательной резинки. Система содержит смеситель для получения массы жевательной резинки; экструдер для выдавливания массы жевательной резинки в форме плоской заготовки, имеющей липкую поверхность; охлаждаемое устройство формования и резания для получения листа жевательной резинки с надрезами в поперечном и/или продольном направлениях; и охлаждаемое конвейерное устройство, на которое подается лист жевательной резинки и которое обеспечивает охлаждение поверхности этого листа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

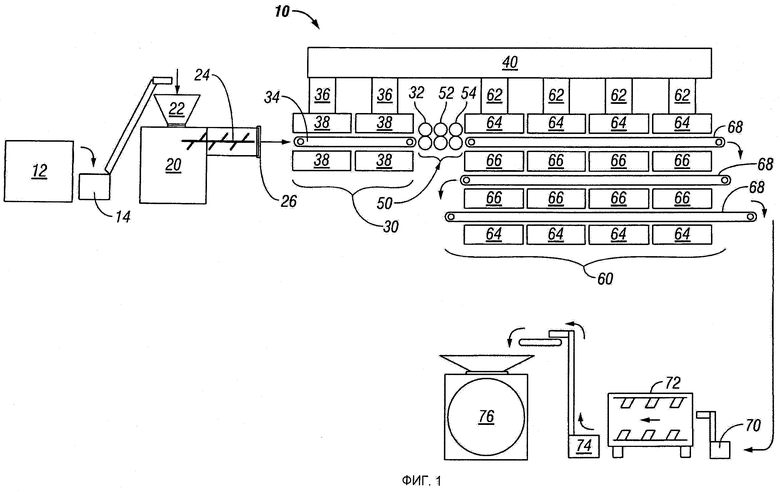

[0009] Фигура 1 - блок-схема предлагаемого в настоящем изобретении производственного процесса, в котором используется устройство для нанесения покрытий на изделия из жевательной резинки.

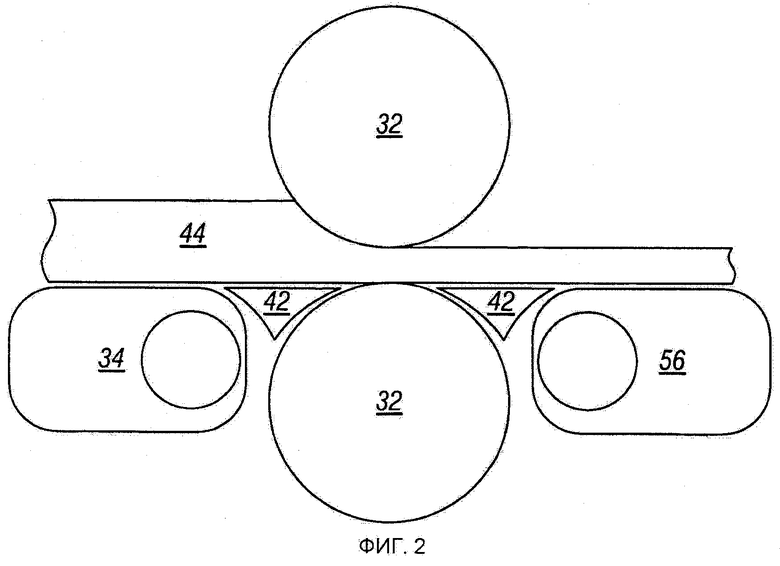

[0010] Фигура 2 - вид охлаждаемого раскатывающего валка, используемого в настоящем изобретении.

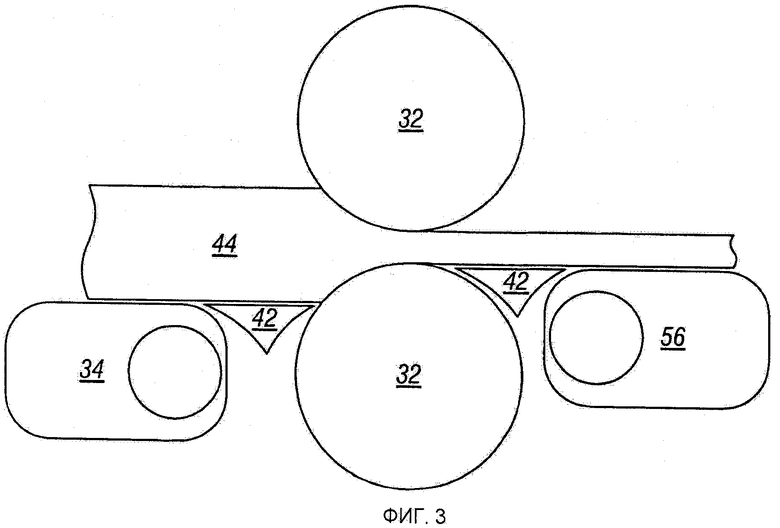

[0011] Фигура 3 - вид другого варианта охлаждаемого раскатывающего валка, используемого в настоящем изобретении.

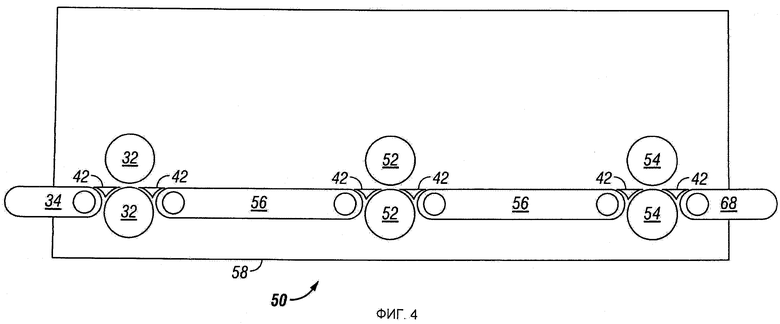

[0012] Фигура 4 - схематический вид процесса формования в соответствии с настоящим изобретением.

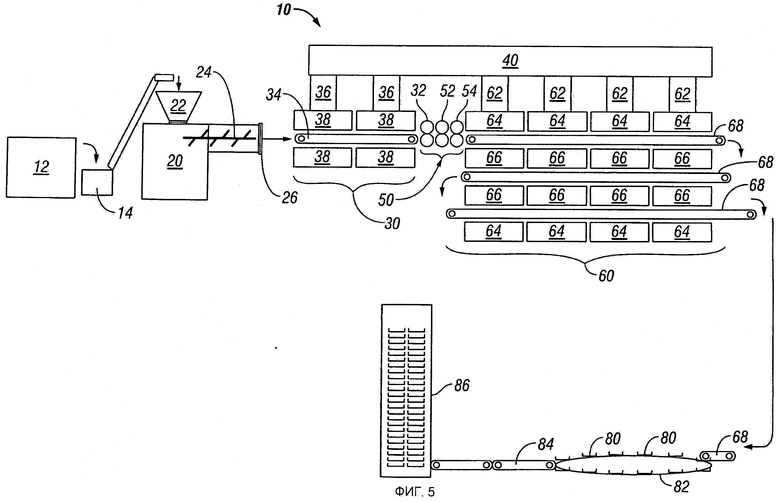

[0013] Фигура 5 - блок-схема предлагаемого в изобретении производственного процесса, в котором используются лотки для укладки листов жевательной резинки.

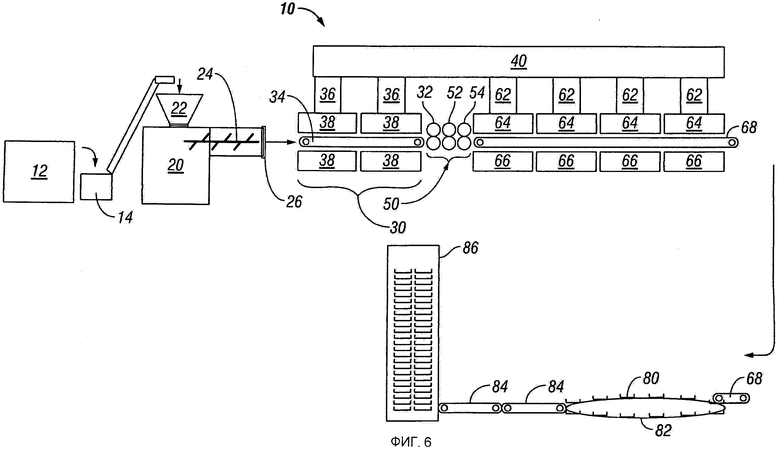

[0014] Фигура 6 - блок-схема предлагаемого в изобретении производственного процесса, в котором используется однорядное устройство для последующего охлаждения.

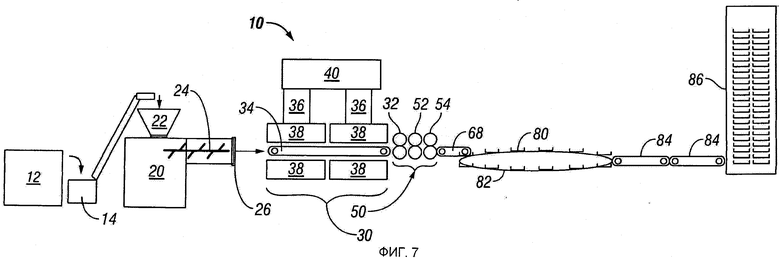

[0015] Фигура 7 - блок-схема предлагаемого в изобретении производственного процесса, в котором используются лотки для листов из жевательной резинки для транспортировки непосредственно в камеру темперирования.

[0016] Фигура 8 - блок-схема предлагаемого в изобретении производственного процесса, в котором используется формующее устройство без охлаждения перед резанием или после резания.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0017] В способе, установке и системе по настоящему изобретению плоская заготовка или лист кондитерского материала с липкой поверхностью, такого как материал жевательной резинки, обрабатывается путем формования, раскатывания и резания без использования больших количеств смазочного состава для валков или порошка материала, предотвращающего прилипание.

Обычно кондитерский материал, имеющий липкую поверхность в условиях производственного процесса, формуют в виде раскатанного листа, имеющего определенную толщину и ширину. От такого раскатанного листа могут быть отделены порции и упакованы для продажи.

[0018] Материал кондитерских изделий может представлять любую твердую карамель, мягкую карамель, жевательную резинку или другие кондитерские вещества или составы, которые имеют жидкую фазу или могут переходить в текучую фазу. Иначе говоря, кондитерский материал может быть любым материалом, который может быть нагрет и расплавлен для формирования сиропа, или может быть растворен в жидкости для формирования текучей среды, как это известно в данной отрасли. В качестве неограничивающих примеров подходящих кондитерских материалов, которые находятся в текучем состоянии или могут быть переведены в такое состояние, можно указать сиропы, жидкости или твердые материалы для изготовления твердой карамели, мягкой карамели, леденцов, помадок, ирисок, желейных конфет, жевательной резинки, шоколадок и нуги. Кондитерский материал может содержать сахар, или же сахар в нем может отсутствовать. При необходимости в кондитерский материал может быть добавлен краситель. Кондитерский материал также может содержать фармацевтический препарат или лекарственное средство.

[0019] Предпочтительной кондитерской продукцией, которая может быть изготовлена, в соответствии с настоящим изобретением, является жевательная резинка. Типичный материал жевательной резинки, подходящий для использования в способе по настоящему изобретению, состоит из основы жевательной резинки, ароматизаторов и подсластителей, а также может содержать и другие ингредиенты, такие как наполнители и связующие добавки. В связи с характеристиками вязкости и эластичности материалов жевательной резинки, они формуются при повышенных температурах (выше комнатной температуры или температуры окружающей среды) в листы и далее в порции, подходящие для продажи. Далее, жевательные резинки, имеющие необходимые характеристики, такие как, например, высвобождение аромата, эластичность, мягкая консистенция, обычно при температурах изготовления продукции имеют липкую поверхность. Чтобы такие липкие материалы можно было обрабатывать на таком оборудовании, как валки, используется порошок (иногда называется состав для валков), предотвращающий прилипание раскатываемой массы жевательной резинки к обрабатывающему оборудованию. Это аналогично использованию муки в качестве средства, предотвращающего прилипание, при раскатывании теста для пирогов или печенья.

[0020] В одном из вариантов жевательную резинку изготавливают без использования существенных количеств средства, предотвращающего прилипание. В таком способе жевательную резинку получают, экструдируют и режут в продольном и поперечном направлениях без применения существенных количеств средства, предотвращающего прилипание. Термин "материал, предотвращающий прилипание", как оно используется в настоящем описании, охватывает сахар, сахарные спирты, карбонат кальция, масло или частицы, или смазывающие составы, наносимые на поверхность жевательной резинки для предотвращения прилипания жевательной резинки к обрабатывающему оборудованию, такому как конвейеры, направляющие пластины и валки. Обычно материал, предотвращающий прилипание, имеет порошкообразную форму. Термин "без использования существенных количеств материала, предотвращающего прилипание", как оно используется в настоящем описании, означает количество такого средства, не превышающее 0,18% от веса материала жевательной резинки, выходящей из экструдера.

[0021] В одном из вариантов осуществления изобретения поверхность жевательной резинки охлаждают для уменьшения липкости. Поверхность может быть охлаждена с использованием охлажденных валков, устройства воздушного или иного охлаждения. В одном из вариантов осуществления изобретения температуру поверхности массы жевательной резинки, выходящей из экструдера, понижают до ее прохождения через охлаждаемые валки с помощью потоков воздуха или другого газа, направляемых на поверхность такого материала для отвода тепла. Потоки такого воздуха предпочтительно направляют на обе поверхности массы жевательной резинки, выходящей из экструдера.

[0022] Термин "липкий" или "липкая поверхность" относится к свойству кондитерского материала, такого как материал жевательной резинки, поверхность которого является клейкой или липкой на ощупь, так что некоторые части такого материала имеют тенденцию склеивания между собой или приклеивания к производственному оборудованию, такому как валки, и термин "значительное налипание" означает состояние, в котором такой материал прилипает к частям производственного оборудования до такой степени, что требуется остановка или прекращение производственного процесса, то есть возникает состояние простоя.

[0023] Термин "валки" охватывает режущие валки, раскатывающие валки, валки тиснения и другие валки, которые обычно представляют собой вращающиеся цилиндры, взаимодействующие с материалом жевательной резинки и предназначенные для формования, раскатывания, нанесения надрезов, разрезания, передачи тепла, тиснения и выполнения других функций, или же для обеспечения продвижения плоской заготовки или листа такого материала. Термин "режущие валки" охватывает циркулярные режущие валки, которые надрезают (например, наносят насечки на материале жевательной резинки) или разрезают жевательную резинку в продольном направлении, поперечные режущие валки, которые надрезают или разрезают жевательную резинку в поперечном направлении, или формующие валки, которые надрезают или разрезают жевательную резинку в продольном и поперечном направлениях. Термин "раскатывающие валки" означает валки, которые взаимодействуют с поверхностью жевательной резинки обычно без надрезания или разрезания и могут уменьшать толщину плоской заготовки жевательной резинки, сглаживать неровности поверхности материала жевательной резинки, обеспечивать тиснение, а также взаимодействовать с поверхностью жевательной резинки для передачи тепла. К "формующим валкам" относятся раскатывающие валки, режущие валки, валки тиснения и другие им подобные устройства, обеспечивающие формование или обработку листа жевательной резинки. Термин "валки" охватывает конструкции, включающие два валка, валок и конвейер, валок и поверхность скольжения и другие системы, которые воздействуют на поверхность жевательной резинки путем надрезания, разрезания, уменьшения толщины или передачи тепла с использованием по меньшей мере одного вращающегося цилиндра. Валки могут иметь покрытие, предотвращающее прилипание материала, например, из политетрафторэтилена (продается, например, под торговым наименованием Teflon®) или из полированной нержавеющей стали.

[0024] Термины "охлаждаемые валки" относятся к валкам, температуры поверхности которых ниже температуры окружающей среды. В одном из вариантов температуру поверхности понижают охлаждающей жидкостью, проходящей через валок или циркулирующей внутри него. Типичными охлаждающими материалами являются пропиленгликоль, этиленгликоль, а также их водные растворы, и солесодержащие растворы, такие как, например, раствор хлорида натрия. Температура охлажденных валков обычно ниже температуры поверхности жевательной резинки в процессе ее обработки и может быть значительно ниже точки замерзания воды. Валки охлаждаются в достаточной степени, чтобы поддерживать поверхность плоской заготовки или листа жевательной резинки в охлажденном состоянии в течение времени контакта между валком и заготовкой или листом, в результате чего отпадает необходимость в использовании существенных количеств порошка, предотвращающего прилипание (предпочтительный вариант). Обычно температуру поверхности охлаждаемого валка поддерживают на уровне, не превышающем 0°С (32°F), предпочтительно ниже -5°С (23°F) и более предпочтительно ниже -7°С (19°F). Температура охлаждаемого валка должна быть достаточно низкой, чтобы предотвращалось прилипание материала, однако валок не должен быть чрезмерно охлажден, чтобы лист материала не стал ломким или иным образом мало пригодным к обработке. Температура охлаждаемого валка обычно превышает -15°С (5°F), предпочтительно выше -10°С (14°F) и более предпочтительно выше -9°С (16°F).

[0025] Как правило, осуществляется регулирование точки росы воздуха, окружающего охлаждаемые валки, используемые в настоящем изобретении, для предотвращения конденсации на них влаги.

[0026] Плоскую заготовку композиции жевательной резинки, выходящую из экструдера, обычно охлаждают направленным потоком воздуха, так что предпочтительно охлаждаются обе поверхности заготовки относительно ее внутренней части. Теплая средняя часть материала будет снова нагревать поверхность при прекращении дальнейшего охлаждения поверхности, то есть заготовка будет достаточно пластичной и деформируемой для обеспечения дальнейшей обработки. Если бы охлаждалась вся масса плоской заготовки, то она была бы менее пластичной, и ее было бы труднее обрабатывать раскатывающими или режущими валками.

[0027] Плоская заготовка экструдированной композиции жевательной резинки, нагретой до температуры, соответствующей процессу экструзии, передается из экструдера на движущийся конвейер, который обеспечивает транспортировку заготовки к формующим валкам. Хотя обычно заготовка с выхода экструдера поступает непосредственно на движущийся конвейер, однако охлаждаемые формующие валки могут быть размещены между экструдером и конвейером. Обычно лента конвейера представляет собой сетку, обеспечивающую минимальный контакт между нагретой заготовкой и обычно металлическим (нержавеющая сталь) конвейером и максимальное охлаждение воздушным потоком, поступающим к обеим поверхностям заготовки. Типичный конвейер представляет собой непрерывную петлю сетчатой ленты, которая движется по транспортировочным роликам. Длина конвейера должна быть достаточной, чтобы поверхность транспортируемой заготовки охлаждалась в достаточной степени перед поступлением в первый охлаждаемый раскатывающий валок.

[0028] В соответствии с настоящим изобретением поверхности плоской заготовки композиции жевательной резинки охлаждают, когда заготовка транспортируется от экструдера к охлаждаемым формующим валкам. Обычно поверхности заготовки охлаждают путем их взаимодействия с потоком воздуха, направляемым из воздушных форсунок, расположенных над конвейером и под ним. Хотя предпочтительная система содержит конвейер, лента которого представляет собой сетку, чтобы обеспечивать беспрепятственное прохождение воздушного потока, направляемого на обе поверхности, однако возможно использование и других систем, в которых используется охлаждаемая конвейерная лента, или других систем, которые обеспечивают начальное охлаждение поверхности плоского блока жевательной резинки.

[0029] Охлаждение поверхностей может регулироваться длиной конвейера, температурой охлаждающего воздуха, скоростью падения на поверхность потока охлаждающего воздуха и линейной скоростью ленты конвейера. Степень охлаждения должна быть достаточной для того, чтобы без использования порошка, предотвращающего прилипание, обеспечивалось прохождение заготовки через последующие охлаждаемые формующие валки без налипания материала и забивания валков. В предпочтительном варианте транспортируемая заготовка не охлаждается до низкой температуры, особенно до низкой температуры по всему сечению блока, поскольку в этом случае затрудняется обработка материала формующими валками.

[0030] Поток охлаждающего воздуха не используется вместе с порошком, предотвращающим прилипание, поскольку порошок будет сдуваться с поверхности заготовки, что может вызывать проблемы в процессе производства. Обычно температура заготовки перед охлаждением находится в диапазоне от 53°С (127°F) до 37°С (100°F). Было обнаружено, что поток охлаждающего воздуха обеспечивает температуру поверхности, которая ниже температуры средней части заготовки. Обычно температура поверхности может быть снижена до 50°С (122F) и ниже, предпочтительно ниже 37°С (95°F) и более предпочтительно ниже 33°С (92°F). Обычно поверхность заготовки композиции жевательной резинки охлаждают таким образом, что разница температуры средней части заготовки и ее поверхности составляет от 2°С (4°F) до 10°С (19°F). Температуру поверхности не снижают чрезмерно, чтобы при этом средняя часть не охладилась до температуры, при которой заготовка становится непригодной для обработки. Обычно температура поверхности должна быть выше 26°С (80°F), предпочтительно выше 30°С (85°F) и более предпочтительно выше 32°С (90°F).

[0031] Жевательная резинка не будет прилипать к рабочему оборудованию, если используется оборудование в исполнении, предотвращающем прилипание, или жевательную резинку кондиционируют для предотвращения ее прилипания к оборудованию, например, путем обработки поверхности жевательной резинки, или на поверхность липкой жевательной резинки наносится средство, предотвращающее прилипание. К таким средствам относятся сахар, сахарные спирты, карбонат кальция, масло или другие пылевидные материалы. Чрезмерное использование таких средств нежелательно, поскольку в воздухе может образовываться пыль, могут возникать проблемы при переналадке оборудования для изменения выпускаемой продукции, а также эти средства возможно придется удалять перед нанесением покрытия на жевательную резинку или перед упаковкой изделий, что приводит к дополнительным затратам. В одном из вариантов осуществления настоящего изобретения может использоваться небольшое (несущественное) количество средства, предотвращающего прилипание, для снижения липкости, однако липкость при этом полностью не устраняется. Как правило, в этом случае средство, предотвращающее прилипание, добавляют в количестве, не превышающем 0,18% от веса плоской заготовки, выходящей из экструдера, предпочтительно меньше 0,15 вес.% и более, предпочтительно меньше 0,10 вес.%.

[0032] В одном из вариантов охлаждающий конвейер, транспортирующий заготовку, выходящую из экструдера, охлаждает поверхность жевательной резинки для уменьшения липкости, однако при этом сохраняется пластичность жевательной резинки, обеспечивающая легкость формования и резания. В течение сравнительно непродолжительного времени тепло из средней части заготовки жевательной резинки будет передаваться к поверхности, однако при типичной скорости работы конвейера разница температур мало изменяется при прохождении заготовки через формующие валки.

[0033] После того как поверхность заготовки композиции жевательной резинки охладится в достаточной степени, чтобы при взаимодействии с охлажденной твердой поверхностью не происходило налипание и засорение оборудования, охлажденная заготовка направляется с конвейера к охлаждаемому валку, как правило, охлаждаемому раскатывающему валку, который обычно представляет собой двойной валок, и заготовка проходит между двумя вращающимися валками. В предпочтительном варианте движущаяся заготовка композиции жевательной резинки не касается неподвижного основания устройства валков и передается непосредственно с движущегося конвейера в устройство валков. Основание устройства валков предпочтительно находится ниже уровня конвейера. Обычно первый раскатывающий валок формует из заготовки жевательной резинки лист с заданной толщиной и шириной в зависимости от размера устройства валков и расстояния между валками. Может использоваться один или несколько охлаждаемых раскатывающих валков.

[0034] Обычно после формования листа жевательной резинки он проходит через один или несколько (обычно два) режущих валков, которые делят лист жевательной резинки на отдельные кусочки, такие как батончики, пластинки, подушечки или другие формы для дальнейшей обработки. Как правило, лист лишь надрезается, и отделение надрезанных кусочков и их обработка осуществляется на следующей стадии. Режущие валки предпочтительно также охлаждаются.

[0035] Другие особенности способов, устройств и установок по настоящему изобретению описываются со ссылками на фигуры. На фигурах 1 и 5-8 иллюстрируются варианты установки 10. На фигурах 2 и 3 иллюстрируются варианты конструкции охлаждаемых валков, и на фигуре 4 иллюстрируется вариант конструкции охлаждаемых валков в кожухе.

[0036] Установка 10 содержит смеситель или блок 12 смесителя, который может быть смесителем непрерывного действия. Если используется блок 12 смесителя непрерывного действия, то он может смешивать основу жевательной резинки и готовую композицию жевательной резинки. Также может использоваться блок 12 смесителя, работающий в циклическом режиме, в котором готовую жевательную резинку получают из предварительно подготовленной основы жевательной резинки. Независимо от режима работы блока 12 смесителя он рассчитан на обеспечение максимальной производительности производственной установки 10. Типичная производительность установки 10 находится в диапазоне от 500 кг/ч до 5500 кг/ч (1100 и 12000 фунт/ч) и более, предпочтительно от 2750 кг/ч до 4500 кг/ч (6000 и 10000 фунт/ч).

[0037] Из блока 12 смесителя масса жевательной резинки выгружается на конвейер 14.

[0038] Жевательная резинка может быть в форме большого куска ("буханка"), непрерывно экструдируемой заготовки, полунепрерывной экструдируемой заготовки или в других формах или жгутах композиции жевательной резинки.

[0039] Жевательная резинка на выходе блока смесителя обычно имеет температуру порядка 50-53°С (122-127°F). Для того чтобы обеспечить возможность выравнивания температуры и/или реологических характеристик массы жевательной резинки, выходящей из блока 12 смесителя, она может выдерживаться на конвейере 14 в течение некоторого времени, обычно от 1 минуты до 20 минут. В одном из вариантов конвейер 14 может подвергаться действию окружающего воздуха (типичная температура порядка 15-25°С (59-77°°F)). В альтернативном варианте конвейер 14 может быть подвергнут действию потока кондиционированного воздуха. Температура кондиционированного воздуха обычно находится в диапазоне 1,5-10°С (35-50°F), предпочтительно 3,3-8,3°С (38-47°F) и более предпочтительно 6-7°С (43-45°F). Относительная влажность кондиционированного воздуха может находиться в диапазоне от 36% до 40%. Термин "реологические характеристики" включает такие свойства, как деформируемость, текучесть и эластичность. На реологические характеристики жевательной резинки влияет температура, кристаллизация сахара или полиолов, композиция жевательной резинки и другие факторы. Жевательная резинка, сходящая с конвейера 14, будет иметь температуру порядка 48-53°С (118-127°F), чаще всего 50-53°С (122-127F).

[0040] Композиция жевательной резинки поступает в формующий экструдер 20 через приемный бункер 22. Из бункера 22 жевательная резинка захватывается одним или несколькими шнеками 24 экструдера. Экструдер 20 выдавливает массу жевательной резинки через формирующую насадку 26 в форме плоской заготовки. Для целей настоящего изобретения в качестве экструдера 20 может использоваться экструдер производства Togum (модель 240) или Bosch (модели 1030 и 1050). Экструдер 20 может быть снабжен водяной рубашкой, в которой циркулирует вода с температурой порядка 48-50°С (118-122°F). Масса жевательной резинки нагревается в экструдере дополнительно за счет трения. Температура композиции в экструдере должна быть такой, чтобы ее можно было легко продавливать через экструдер, и в то же время не настолько высока, чтобы из нее улетучивались ароматизаторы, или чтобы масса деформировалась после выхода из формующей насадки экструдера. Обычно температура композиции, выходящей из экструдера не превышает 53°С (127°F), предпочтительно меньше 50°С (122°F) и предпочтительно меньше 49°С (120°F). Температура композиции, выходящей из экструдера, обычно превышает 37°С (98°F), предпочтительно выше 43°С (110°F) и более предпочтительно выше 47°С (116°F). Экструдер 20 может выдавливать массу жевательной резинки через насадку 26 при постоянном давлении и постоянной температуре. В альтернативном варианте температура и давление в экструдере 20 могут регулироваться в зависимости от дальнейших операций, осуществляемых в отношении выходящей массы жевательной резинки (на конвейере, на формующем оборудовании и т.п.).

[0041] Плоская заготовка жевательной резинки может иметь обычную форму плоского блока. Как правило, толщина такого плоского блока находится в диапазоне от 3 см до 12 см (от 1 дюйма до 5 дюймов) и более предпочтительно от 5 см до 10 см (от 2 дюймов до 4 дюймов). Ширина плоского блока предпочтительно находится в диапазоне от 10 см до 40 см (от 4 дюймов до 16 дюймов) и более предпочтительно от 20 см до 30 см (от 8 дюймов до 12 дюймов).

[0042] В альтернативном варианте масса жевательной резинки может выдавливаться из насадки 26 в форме тонкой плоской заготовки или ленты. Тонкая заготовка обычно имеет толщину от 0,15 см до 3 см (от 0,06 дюйма до 1,2 дюйма) и чаще всего от примерно 0,4 см (0,16 дюйма) до примерно 0,5 см (0,20 дюйма), 0,76 см (0,30 дюйма) или 1,02 см (0,40 дюйма). Такая заготовка может иметь ширину, которая находится в диапазоне от примерно 10 см (4 дюйма) до примерно 70 см (28 дюймов), и чаще всего от 2,5 см до 55 см (от 1 дюйма до 22 дюймов). Толщина заготовки может зависеть от формы выпускаемых изделий: батончики, пластинки или драже.

[0043] В одном из вариантов экструдер 20 может формировать плоскую заготовку жевательной резинки с производительностью от 550 кг/ч до 5500 кг/ч (от 1200 фунт/ч до 12000 фунт/ч). В частности, экструдер 20 может формировать тонкую заготовку с производительностью от 2000 кг/ч до 5000 кг/ч (от 4400 фунт/ч до 11000 фунт/ч). В другом варианте производительность экструдера может составлять от 2750 кг/ч до 4500 кг/ч (от 6000 фунт/ч до 9900 фунт/ч).

[0044] Жевательная резинка, выходящая из экструдера 20, может иметь липкую поверхность, степень липкости которой зависит от состава, температуры реологических характеристик и от других факторов. В условиях производства в соответствии с настоящим изобретением жевательную резинку можно формовать, надрезать или разрезать, и она не будет при этом прилипать к частям производственного оборудования, что могло бы приводить к простоям установки.

[0045] Масса жевательной резинки, выходящая из формующей насадки 26, подается на конвейер 34. Конвейер 34 предпочтительно имеет ленту из проволочной сетки, которая обеспечивает минимум площади контакта с массой жевательной резинки. Предпочтительно используется конвейер с сеткой из нержавеющей стали. Такой конвейер 34 обычно имеет площадь контакта с массой жевательной резинки, составляющую от 10% до 75%, предпочтительно от 25% до 50% и более предпочтительно от 30% до 40% от всей площади конвейерной ленты.

[0046] Масса жевательной резинки, выходящая из формующей насадки 26, может проходить через один или несколько раскатывающих валков (не показаны), предназначенных для получения нужного размера заготовки или для сглаживания неровностей поверхности заготовки. Такие раскатывающие валки предпочтительно охлаждаются. Охлаждаемые валки, регулирующие температуру поверхности, обеспечивают прохождение через них липких тонких или толстых заготовок без прилипания, которое могло бы приводить к простоям оборудования. Как можно видеть на фигурах 1, 5, 6 и 7, конвейер 34 может проходить рядом с одним или несколькими блоками 36 конвекционного охлаждения. В блоки 36 конвекционного охлаждения может подаваться воздух из системы 40 подачи. Система 40 может подавать кондиционированный воздух, температура и относительная влажность которого регулируются. Система 40 может быть настроена таким образом, чтобы она обеспечивала кондиционирование заготовки из массы жевательной резинки или поверхности такой заготовки. После кондиционирования заготовка будет меньше прилипать к конвейеру 34, раскатывающим валкам 32 или к формующему блоку 50. В другом варианте, показанном на фигуре 8, установка 10 не содержит блок конвекционного охлаждения.

[0047] Воздуховоды для подачи воздуха подсоединены к воздушным форсункам 38, которые направляют воздух на конвейер, причем расход воздуха может составлять от 240 м/мин (800 фут/мин) до 1200 м/мин (4000 фут/мин) и предпочтительно до 900 м/мин (3000 фут/мин). Воздушные форсунки 38 могут быть обращены в сторону верхней поверхности блока жевательной резинки, в сторону его нижней поверхности (в этом случае воздух будет проходить сквозь ленту конвейера) или одновременно на верхнюю и нижнюю поверхности.

[0048] Оборудование между формующей насадкой 26 экструдера и формующим блоком 50 может быть в целом указано как устройство 30 охлаждения экструдированной заготовки. Это устройство 30 охлаждает и/или кондиционирует плоскую заготовку массы жевательной резинки для последующего резания изделий. Устройство 30 охлаждения экструдированной заготовки может изменять свойства поверхности жевательной резинки или может полностью охлаждать ее. В предпочтительном варианте устройство 30 охлаждения экструдированной заготовки охлаждает поверхность жевательной резинки для уменьшения липкости, однако при этом сохраняется пластичность жевательной резинки, обеспечивающая легкость ее резания. В течение сравнительно непродолжительного времени тепло из средней части заготовки жевательной резинки будет передаваться к поверхности, однако при типичной скорости работы конвейера разница температур может мало изменяться при прохождении заготовки через формующий блок 50.

[0049] В одном из вариантов формующий блок 50 может состоять из раскатывающих валков 32, блока 52 поперечного резания и блок 54 продольного резания.

[0050] На фигуре 2 приведена схема конструкции раскатывающих валков 32, подходящих для целей настоящего изобретения. В предпочтительном варианте основание заготовки 44 жевательной резинки удерживается в одной плоскости, когда она переходит с сетчатого конвейера 34 на направляющую пластину 42, поступает в раскатывающие валки, уменьшающие толщину блока, и далее на транспортирующий конвейер 56. В этом случае холодильная нагрузка верхнего раскатывающего валка увеличивается, однако плоскость обработки не изменяется. Такая конфигурация раскатывающих валков 32 может также использоваться в блоке поперечного резания (валки 52), а также в блоке продольного резания (валки 54).

[0051] На фигуре 3 приведена другая схема конструкции раскатывающих валков, подходящих для целей настоящего изобретения. В альтернативном варианте центральная часть заготовки 44 жевательной резинки проходит посередине между двумя раскатывающими валками 32. В этом случае холодильная нагрузка на оба раскатывающих валка распределена равномерно, но плоскость обработки смещается с одной стороны раскатывающих валков 32 на другую сторону. Однако основание заготовки жевательной резинки поддерживается в первой плоскости, когда заготовка переходит с сетчатого конвейера 34 на первую направляющую пластину 42, и будет находиться во второй плоскости, когда заготовка выходит из раскатывающих валков 32, переходит на вторую направляющую пластину 42 и далее на транспортировочный конвейер 56. Такая конфигурация раскатывающих валков 32 может также использоваться в блоке 52 поперечного резания, а также в блоке 54 продольного резания.

[0052] Конфигурации, представленные на фигурах 2 и 3, обеспечивают регулировку толщины заготовки 44 жевательной резинки путем изменения положения верхних раскатывающих валков. Было найдено, что положение верхнего раскатывающего валка изменить легче, чем положение нижнего валка. Хотя это не показано на фигурах 2 и 3, валки формующего блока 50 могут иметь аналогичную конфигурацию. Раскатывающие валки могут иметь такую конфигурацию, чтобы заготовка 44 жевательной резинки перемещалась непосредственно на направляющую пластину, движущийся конвейер или дополнительные валки. Предпочтительно устройство валков имеет такую конструкцию, при которой предотвращается контакт с неподвижными частями.

[0053] Передаточный конвейер 56 предпочтительно имеет сплошную ленту из полимера, разрешенного к применению с пищевыми продуктами. Передаточный конвейер 56 обеспечивает контролируемую передачу заготовки жевательной резинки от раскатывающих валков 32 и от внутреннего режущего блока (блока 52 поперечного резания или блока 54 продольного резания). Лента передаточного конвейера должна иметь минимальную деформацию при остановках и пусках для предотвращения деформации заготовки жевательной резинки при остановках, пусках и флуктуациях скорости конвейера.

[0054] Блок 52 поперечного резания и блок 54 продольного резания могут представлять собой пары режущих валков. В другом варианте режущие блоки 52, 54 могут содержать по одному валку, режущему заготовку жевательной резинки на конвейере. Еще в одном варианте в формующем блоке 50 может использоваться один формующий валок или группа формующих валков напротив конвейера, осуществляющие одновременно поперечное и продольное резание. Формующий блок 50 может делать небольшой надрез на заготовке жевательной резинки, который требует дополнительных операций по разделению заготовки на отдельные части (порции). В другом варианте формующий блок 50 полностью отделяет (отрезает) отдельные порции от заготовки.

[0055] Формующий блок 50 может содержать направляющие пластины 42 между ближайшим раскатывающим валком 32, блоком 52 поперечного резания или блоком 54 продольного резания. При использовании направляющих пластин валки сами задают скорость заготовке жевательной резинки для перемещения ее к следующей группе валков или к другому конвейеру. Направляющие пластины могут быть покрыты материалом, к которому жевательная резинка не прилипает, таким как политетрафторэтилен или полированная нержавеющая сталь. Однако, как правило, покрытие валков или направляющих пластин материалом, таким как политетрафторэтилен, к которому не прилипает жевательная резинка, не является предпочтительным вариантом ввиду высокой стоимости изготовления покрытия и постепенной потери покрытия в процессе эксплуатации.

[0056] Как показано на фигуре 4 конвейеры 56 могут находиться между ближайшим раскатывающим валком 32, блоком 52 поперечного резания или блоком 54 продольного резания. При использовании конвейеров 56 заготовка жевательной резинки может перемещаться непосредственно от валков на конвейер без использования направляющей пластины 42. В другом варианте направляющая пластина может использоваться для временного контакта и опоры при простое, но не в процессе производства. В этом случае заготовка жевательной резинки не соприкасается с неподвижными поверхностями в процессе производства.

[0057] Для улучшения прохождения продукта направляющие пластины 42 могут быть снабжены углублениями или канавками, соответствующими направлению прохождения жевательной резинки через систему резания. При резании в продольном направлении заготовка жевательной резинки может принимать закругленную форму, и направляющие пластины могут снабжаться углублениями или канавками, соответствующими такой закругленной форме.

[0058] Предпочтительно используется охлаждение режущих валков. В другом варианте режущие валки покрывают материалом, таким как политетрафторэтилен, к которому не прилипает жевательная резинка. Еще в одном варианте режущие валки охлаждают и покрывают материалом, таким как политетрафторэтилен, к которому не прилипает жевательная резинка. Ранее режущие валки не покрывали материалом, к которому не прилипает жевательная резинка, из-за выступов на этих валках и из-за возможности постепенной потери покрытия в процессе производства.

[0059] Режущие валки могут быть помещены в среду с регулируемой температурой и влажностью, например, с помощью изолирующего кожуха 58 с уплотнением. Точка росы воздуха, окружающего режущие валки, может быть немного выше их температуры. В этом случае на валках может конденсироваться тонкий слой влаги, который снижает возможность прилипания жевательной резинки к валкам.

[0060] В другом варианте кожух 58 может использоваться для регулирования условий среды, окружающей систему 50 резания, которая может иметь точку росы от -13°С до -12°С (8°F до 10°F). В таких условиях валки могут быть холодными, и их поверхность будет сухой. При температуре от -12°С до - 6°С (10°F до 20°F) жевательная резинка будет проходить через систему 50 резания без прилипания к валкам.

[0061] Еще в одном варианте точка росы воздуха, окружающего валки, может быть выше их температуры, которая ниже точки замерзания. В этом случае на валках будет формироваться лед, обеспечивающий прохождение жевательной резинки без прилипания к валкам.

[0062] В одном из вариантов после выхода из формующей системы 50 заготовка жевательной резинки может поступать в следующую зону для упаковки и/или дополнительной обработки. В варианте, представленном на фигуре 7, такая зона представляет собой камеру 86 темперирования. В этом варианте продукция, выходящая из формующего блока 50, транспортируется конвейером 68 к лоткам 80. Листы жевательной резинки могут укладываться на лотки 80, которые могут находиться на вращающемся конвейере 82. Между листами жевательной резинки может подаваться средство, предотвращающее прилипание листов друг к другу при хранении или во время ожидания подачи в заверточную машину. Лотки 80 могут перемещаться по конвейеру 84 в камеру 86 темперирования.

[0063] Заготовка жевательной резинки выдерживается в камере темперирования определенное время, в течение которого жевательная резинка твердеет для упаковки (в случае батончиков и/или пластинок) или для дальнейшей обработки в машине нанесения покрытия на драже. В другом варианте зона после устройства резания может содержать блок 60 охлаждения.

[0064] Как можно видеть на фигурах 1, 5 и 6 блок 60 охлаждения, расположенный после устройства резания, может представлять собой зону охлаждения, в которую через воздуховоды 62 подается охлажденный воздух. Воздух в воздуховоды 62 может подаваться из системы 40, которая также подает воздух в воздуховоды 36 в зоне 30 перед устройством резания. Могут использоваться однонаправленные воздуховоды 64 или двунаправленные воздуховоды 66.

[0065] В одном из вариантов, представленном на фигуре 6, охлажденные заготовки жевательной резинки или разделенные порции жевательной резинки из формующего блока 50 подаются на конвейер 68. Однопроходный конвейер 68 может иметь длину, достаточную для охлаждения поступающей на него жевательной резинки от температуры примерно 43°С до температуры порядка 15-20°С. С однопроходным конвейером могут использоваться однонаправленные воздуховоды 64.

[0066] В вариантах, представленных на фигурах 1 и 5, конвейер 68 может быть многопроходным конвейером, то есть первый конвейер расположен над вторым конвейером 68 и над третьим конвейером 68. В этом варианте изделия падают с первого конвейера 68 на второй конвейер, когда их температура достигает уровня, при котором жевательная резинка не будет деформироваться при передаче, или ниже примерно 35°С (95°F). Второй конвейер транспортирует изделия в обратном направлении под первым конвейером между двунаправленными воздуховодами 66. Вместо двунаправленных воздуховодов 66 могут использоваться также два однонаправленных воздуховода, обращенных в сторону друг от друга. Воздуховоды 66 продувают воздух как вверх через первый конвейер 68, так и вниз на изделия из жевательной резинки, находящиеся на втором конвейере. Изделия перемещаются по второму конвейеру к секции из листового металла или другому соединительному устройству, которое перемещает их вниз на третий конвейер. Третий конвейер двигается назад между воздуховодами 66 и 64. Изделия, выходящие с третьего конвейера 68, имеют окончательную температуру порядка 15-20°С (59-68°С).

[0067] В другом варианте блок 30 охлаждения после экструдера и блок 60 охлаждения после устройства резания изделий могут находиться в одном кожухе. В этом варианте блок охлаждения после экструдера содержит конвейер, проходящий через кожух к формующему блоку, и затем далее через кожух для охлаждения после нарезания изделий. Еще в одном варианте формующий блок может быть расположен снаружи кожуха.

[0068] Как показано на фигуре 1, заготовка жевательной резинки может быть разделена на отдельные порции, которые накапливаются в контейнерах для хранения и последующего использования в системах формирования драже, таких как, например, система изготовления жевательной резинки Wrigley Eclipse®. Жевательная резинка может быть также направлена на конвейер 70, который подает ее в устройство 72 разделения заготовки. Устройство 72 разделяет заготовку на отдельные порции для последующей подачи в блок 76 нанесения покрытия. Для предотвращения склеивания отдельных кусочков жевательной резинки друг с другом в процессе их беспорядочного движения может добавляться средство, предотвращающее прилипание, когда они подаются на хранение, когда они лежат в бункере и когда находятся в устройстве 76 нанесения покрытия (перед нанесением покрытия). Средство, предотвращающее прилипание жевательной резинки, добавляют в количестве, не превышающем 1,0% от общего веса кусочка жевательной резинки, предпочтительно меньше 0,5% и более предпочтительно меньше 0,2%.

[0069] На выходе из вращающегося барабана жевательная резинка может поступать на хранение для темперирования или может быть направлена непосредственно в устройство 76 нанесения покрытия. При направлении в устройство 76 драже могут быть подняты конвейером 74. В другом варианте, как показано на фигуре 5, листы жевательной резинки могут укладываться на лотки 80, которые могут находиться на вращающемся конвейере 82. Между листами жевательной резинки может подаваться средство, предотвращающее прилипание листов друг к другу при хранении или во время ожидания подачи в заверточную машину. Лотки 80 могут перемещаться по конвейеру 84 в камеру 86 темперирования.

[0070] Необходимо понимать, что специалистам в данной области техники будут очевидны различные изменения и модификации рассмотренных в описании предпочтительных вариантов осуществления настоящего изобретения. Такие изменения и модификации могут быть выполнены в рамках сущности и объема настоящего изобретения с полным сохранением его вышеописанных достоинств. Поэтому такие изменения и модификации охватываются прилагаемой формулой изобретения.

Изобретение относится к кондитерской отрасли. Способ получения листа жевательной резинки предусматривает выдавливание из экструдера нагретой композиции жевательной резинки в форме плоской заготовки с липкой поверхностью. Далее лист жевательной резинки пропускают по меньшей мере через один режущий валок с использованием предотвращающего прилипание средства в количестве не более 0,18% от веса заготовки. Затем заготовку пропускают по меньшей мере через один охлаждаемый валок для формования листа жевательной резинки заданных размеров. Температура охлаждаемого валка поддерживается в диапазоне от 0°C до -15°C. Также предложена установка для получения листа жевательной резинки. Установка включает экструдер для выдавливания массы нагретой жевательной резинки в форме плоской заготовки с липкой поверхностью, конвейер, систему направленной подачи потока воздуха для охлаждения плоской заготовки жевательной резинки на конвейере и по меньшей мере один охлаждаемый валок для формования листа жевательной резинки заданных размеров. Система получения изделий из жевательной резинки включает смеситель для получения массы жевательной резинки, экструдер для выдавливания массы жевательной резинки в форме плоской заготовки с липкой поверхностью, охлаждаемый блок формования и резания и охлаждаемое конвейерное устройство. Причем охлаждаемый блок включает по меньшей мере один охлаждаемый валок с температурой от 0°C до -15°C. Изобретение позволяет существенно уменьшить или исключить необходимость в использовании смазывающих материалов или порошковых добавок для предотвращения прилипания при производстве жевательной резинки. 3 н. и 16 з.п. ф-лы, 8 ил.

1. Способ получения листа жевательной резинки, включающий:

- выдавливание из экструдера нагретой композиции жевательной резинки в форме плоской заготовки, имеющей липкую поверхность;

- пропускание листа жевательной резинки по меньшей мере через один режущий валок с использованием средства, предотвращающего прилипание в количестве не более 0,18% от веса заготовки;

- пропускание заготовки по меньшей мере через один охлаждаемый валок, температура которого поддерживается в диапазоне от 0°C до -15°C, для формования листа жевательной резинки, имеющего заданные размеры.

2. Способ по п.1, включающий также перемещение плоской заготовки на движущемся конвейере, которое достаточно для охлаждения поверхности заготовки.

3. Способ по п.2, в котором плоскую заготовку массы жевательной резинки охлаждают на движущемся конвейере направленным на нее потоком воздуха.

4. Способ по п.2, в котором плоская заготовка массы жевательной резинки охлаждается на движущемся конвейере окружающим воздухом.

5. Способ по п.1, в котором плоскую заготовку массы жевательной резинки перемещают из экструдера к охлаждаемому валку без ее соприкосновения с неподвижной приемной пластиной.

6. Способ по п.1, в котором лист жевательной резинки пропускают через валки, режущие лист в поперечном и/или продольном направлениях.

7. Способ по п.6, в котором лист жевательной резинки нарезают на отдельные порции.

8. Установка для получения листа жевательной резинки, содержащая:

a) экструдер для выдавливания массы нагретой жевательной резинки в форме плоской заготовки, имеющей липкую поверхность;

b) конвейер, на который подается плоская заготовка жевательной резинки;

c) систему направленной подачи потока воздуха для охлаждения плоской заготовки жевательной резинки на конвейере;

d) по меньшей мере один охлаждаемый валок, к которому подается с конвейера плоская заготовка, для формования листа жевательной резинки заданных размеров.

9. Установка по п.8, в которой система направленной подачи потока воздуха обеспечивает охлаждение верхней и нижней поверхностей плоской заготовки жевательной резинки.

10. Установка по п.8, содержащая также по меньшей мере один режущий валок.

11. Установка по п.10, в которой режущий валок режет лист жевательной резинки в поперечном и/или в продольном направлениях.

12. Установка по п.8, содержащая также конвейер, на который подается лист жевательной резинки, и систему направленной подачи воздуха для охлаждения листа жевательной резинки на конвейере.

13. Установка по п.12, в которой конвейер имеет многоярусную конструкцию.

14. Установка по п.8, содержащая также устройство нанесения на лист жевательной резинки средства, предотвращающего прилипание.

15. Установка по п.14, содержащая также систему лотков для укладки пачек листов жевательной резинки.

16. Установка по п.8, содержащая также устройство для разделения листов жевательной резинки на отдельные порции и нанесения на них покрытия.

17. Система получения изделий из жевательной резинки, содержащая:

a) смеситель для получения массы жевательной резинки;

b) экструдер для выдавливания массы жевательной резинки в форме плоской заготовки с липкой поверхностью;

c) охлаждаемый блок формования и резания для получения из плоской заготовки листа жевательной резинки с поперечными и/или продольными надрезами, содержащий по меньшей мере один охлаждающий валок, температура которого поддерживается в диапазоне от 0°C до -15°C;

d) охлаждаемое конвейерное устройство, на которое подается лист жевательной резинки и которое обеспечивает охлаждение поверхности этого листа.

18. Система по п.17, содержащая также охлаждаемое конвейерное устройство, на которое из экструдера подается плоская заготовка жевательной резинки и которое обеспечивает охлаждение ее поверхности.

19. Система по п.17, в которой плоская заготовка представляет собой ленту.

| Устройство для двухступенчатого электролитного нагрева | 1983 |

|

SU1155621A1 |

| US 4555407 A, 26.11.1985 | |||

| СИСТЕМА ДЛЯ АВТОМАТИЧЕСКОГО И НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ЖЕВАТЕЛЬНОЙ РЕЗИНКИ (ВАРИАНТЫ), СИСТЕМА ДЛЯ АВТОМАТИЧЕСКОГО И НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ГУММИОСНОВЫ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ И СПОСОБ АВТОМАТИЧЕСКОГО И НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ЖЕВАТЕЛЬНОЙ РЕЗИНКИ (ВАРИАНТЫ) | 1997 |

|

RU2218804C2 |

Авторы

Даты

2014-04-10—Публикация

2009-04-17—Подача