Изобретение относится к области двигателестроения и предназначено для подачи топлива в камеру сгорания дизельных двигателей.

Известна топливовпрыскивающая система аккумулирующего типа для двигателя внутреннего сгорания (см. авт.св. №1671938 A1 F02M 41/02, опубл. 23.08.91 г.). Топливовпрыскивающая система содержит источник постоянного давления топлива (аккумулятор), корпус, подводящую и сливную гидролинии (каналы), размещенные в корпусе, гидроуправляемый, установленный в управляющей полости, дифференциальный клапан с дроссельным отверстием, усилитель давления (мультипликатор), выполненный со ступенчатым плунжером в виде приводного и рабочего цилиндров с приводной и рабочей полостями, обратный (наполнительный) клапан, вход которого сообщен подводящей гидролинией (подводящим каналом) с источником постоянного давления, форсунку с гидрозапираемой подпружиненной иглой распылителя, надыгольной запорной и подыгольной камерами и сопловыми отверстиями. Система содержит орган управления впрыском, выполненный в виде управляемого запорного элемента с электромагнитным приводом, установленного в линии связи управляющей полости дифференциального клапана со сливным каналом, при этом мультипликатор подключен приводной полостью через гидроуправляемый дифференциальный клапан и гидролинию к источнику постоянного давления топлива (к аккумулятору). Рабочая полость сообщена с выходом обратного клапана и подыгольной камерой. Дифференциальный клапан выполнен с возможностью открытия в сторону приводной полости в виде тарельчатого запорного элемента с направляющей и конической запорной поверхностями с дифференциальной площадкой, размещенной на конической запорной поверхности. Приводная полость сообщена через дроссельное отверстие с управляющей полостью, а надыгольная запорная камера и рабочая полость сообщены между собой каналами с возможностью перекрытия этих каналов при рабочем и наполнительном ходах плунжера. Каналы сообщаются друг с другом при помощи кольцевой проточки, размещенной на наружной поверхности рабочего цилиндра. Под приводным цилиндром выполнена выточка, являющаяся продолжением рабочей полости и сообщенная со сливной гидролинией (каналом) выше уровня упорной поверхности.

К недостаткам известного способа подачи топлива при помощи известной конструкции можно отнести ее сложность, в частности наличие гидроуправляемого дифференциального клапана и сложность выполнения технологических операций при его изготовлении, наличие высокой вероятности разрушения корпуса усилителя давления (мультипликатора) из-за утонения стенок в зоне наполнительного клапана и наличие нечетких характеристик впрыска топлива и сложность алгоритма управления временем начала подачи топлива, учитывая его непрямолинейную зависимость от цикловой подачи топлива.

Известна более совершенная технология подачи топлива в двигатель дизеля, осуществляемая при помощи устройства аналогичного назначения, - «Электроуправляемая форсунка для двигателя внутреннего сгорания» а.с. №1260551 F02M 51/00, опубл. 30.09.86 г., прототип.

Топливо в известной системе в аккумуляторе находится под постоянно высоким давлением, создаваемым насосом высокого давления, которое по каналам при помощи мультипликатора давления, имеющего камеру управления и камеру нагнетания, выполненные в виде цилиндрических каналов, рабочий и нагнетательный плунжеры, размещенные в соответствующих цилиндрических каналах камер управления и нагнетания подвергается дополнительному повышению давления, при котором и осуществляется впрыск топлива.

Насос-форсунка включает линию подвода топлива, связанную с аккумулятором, линию слива, присоединенную к камере управления, и электромагнитный клапан, установленный в линии слива. Электроуправляемая форсунка содержит также распылитель с иглой, разделяющей надыгольную и подыгольную полости, связанные соответствующими каналами с камерой управления и камерой нагнетания. Форсунка снабжена впускным клапаном, нагруженным пружиной и установленным в линии подвода топлива. Впускной клапан выполнен в виде запорного органа с первым и вторым противоположно расположенными уплотнительными элементами и размещен в камере нагнетания. Рабочий и нагнетательный плунжеры выполнены заодно, нагружены пружиной и снабжены сквозным осевым каналом, связанным с линией подвода топлива, выведенным на торец нагнетательного плунжера со стороны камеры нагнетания и запираемым при нагнетании первым уплотнительным элементом впускного клапана. Камера управления связана с гидролинией аккумулятора через дроссель, который выполнен в виде радиального отверстия в стенке нагнетательного плунжера. Соединительный канал между камерой нагнетания и подыгольной полостью размещен напротив второго уплотнительного элемента впускного клапана, запирающего соединительный канал при зависании иглы распылителя. Увеличение давления впрыска топлива по отношению к давлению в гидролинии аккумулятора происходит пропорционально отношению площадей рабочего и нагнетательного плунжеров.

К недостаткам прототипа можно отнести трудности изготовления и согласования работы отдельных элементов форсунки, таких как рабочего и нагнетательного плунжеров, выполненных как одна деталь, впускного клапана с двумя противоположно расположенными уплотнительными элементами и сложности с получением оптимальной характеристики впрыска из-за гидравлического запирания иглы распылителя давлением топлива из камеры управления.

Технической задачей настоящего изобретения является устранение недостатков прототипа, в частности улучшение характеристик впрыскивания топлива и повышение надежности работы насоса-форсунки вследствие изменения потоков подачи и слива топлива.

Поставленная изобретением техническая задача достигается тем, что гидрозапирание иглы распылителя осуществляется путем подвода топлива по дополнительно выполненному каналу из аккумулятора к поршню мультипликатора гидрозапирания, а слив топлива, просочившегося по зазорам прецизионных пар поршня мультипликатора гидрозапирания и распылителя из надыгольной полости насоса-форсунки, осуществляют путем принудительного вытеснения топлива под действием давления, создаваемого при перемещении поршня мультипликатора гидрозапирания и иглы распылителя, через дополнительно выполненный канал, связывающий надыгольную полость, выполненную под поршнем мультипликатора гидрозапирания в дополнительно выполненный канал слива топлива, выходящий в полость слива после электромагнитного клапана.

Новизной в предложенном способе является то, что гидрозапирание иглы распылителя осуществляется путем подвода топлива по дополнительно выполненному каналу из аккумулятора к поршню мультипликатора гидрозапирания, а отвод топлива, просочившегося по зазорам прецизионных пар поршня мультипликатора гидрозапирания и распылителя форсунки из надыгольной полости насоса-форсунки, осуществляют путем принудительного вытеснения топлива под действием давления, создаваемого при перемещении поршня мультипликатора гидрозапирания и иглы распылителя, через дополнительно выполненный канал, связывающий надыгольную полость, выполненную под поршнем мультипликатора гидрозапирания в дополнительно выполненный канал слива топлива, выходящий в полость слива после электромагнитного клапана. Связь надыгольной полости с дополнительно выполненным каналом слива способствует четкому вытеснению скопившегося в надыгольной полости топлива и получению улучшенных характеристик впрыска. Указанные признаки являются новыми, существенными, неочевидными и промышленно выполнимыми и направлены на достижение поставленной изобретением технической задачи.

Такое выполнение операций подачи топлива позволяет получать оптимальные характеристики впрыска топлива с высоким уровнем давления и сжатыми начальной и конечной фазами впрыска. Энергичность впрыска обеспечивается за счет непосредственной связи поршня мультипликатора гидрозапирания с гидролинией аккумулятора, в котором топливо находится под постоянным давлением, и за счет четкого отвода дренажного топлива из надыгольной (дренажной) полости.

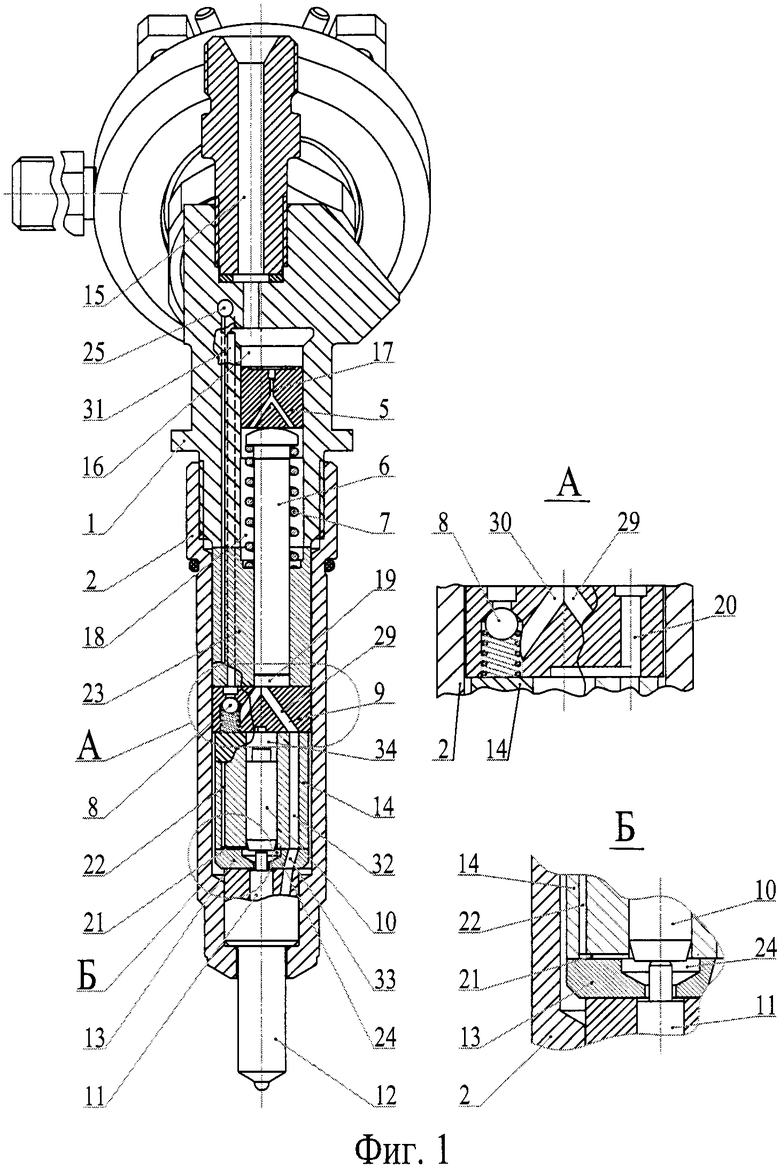

На фиг.1 схематично представлен насос-форсунка в разрезе, при помощи которого осуществляется предлагаемый способ подачи топлива. На фиг.1А представлено расположение каналов подвода топлива к надпоршневой полости поршня мультипликатора гидрозапирания и канала подачи топлива через наполнительный клапан в полость нагнетания. На фиг.1Б представлен разрез нижней части мультипликатора гидрозапирания с дополнительными каналами слива топлива.

На фиг.2 - насос-форсунка в разрезе по осевой линии корпуса электромагнитного клапана.

Насос-форсунка состоит их корпуса 1, гайки 2, корпуса 3 электромагнитного клапана 4, поршня 5 и плунжера 6. Поршень 5 и плунжер 6 под действием пружины 7 находятся в постоянном соприкосновении друг с другом. Наполнительный клапан 8 смонтирован в проставке 9. Поршень 10 мультипликатора гидрозапирания поджимает иглу 11 к корпусу 12 распылителя. Промежуточная проставка 13 смонтирована между проставкой 14 мультипликатора гидрозапирания и корпусом 12 распылителя. Топливо по каналу 15 постоянно, под давлением, равным давлению топлива в гидролинии аккумулятора (на чертежах не показана), подается в приводную полость 16, расположенную над поршнем 5 и далее через отверстие 17 в поршне 5 в полость управления 18 и через наполнительный клапан 8 в полость нагнетания 19 под плунжером 6. Надпоршневая полость мультипликатора гидрозапирания также связана с гидролинией аккумулятора (см. фиг.1 А) через фасонный канал 20. Дополнительный канал 21 слива топлива выполнен в проставке 14 мультипликатора гидрозапирания и связан с каналом 22, проходящим через проставку 14 мультипликатора гидрозапирания, проставку 9 наполнительного клапана 8, корпус 23 плунжера 6 и корпус 1. Канал 21 через канал 22 соединяет надыгольную полость 24 с отводным каналом 25, связанным с полостью слива 26 после электромагнитного клапана 4. Надыгольная полость 24 одновременно является полостью под поршнем 10 мультипликатора гидрозапирания. Полость слива 26 электромагнитного клапана 4 соединена при помощи кольцевой проточки 27, выполненной на корпусе электромагнитного клапана 4, каналом 28 слива топлива с полостью управления 18. Полость нагнетания 19 под плунжером 6 связана с подыгольной полостью корпуса 12 распылителя при помощи канала 29 и через канал 30, наполнительный клапан 8 и канал 31 с гидролинией аккумулятора. Каналы 29, 30 выполнены в проставке наполнительного клапана 8. Канал 29 связан с каналом 32, выполненным в проставке 14 мультипликатора гидрозапирания, с каналом 33 в промежуточной проставке 13 и каналом в корпусе 12 распылителя. Приводная полость 16 связана каналом 31 с полостью 34, выполненной над поршнем 10 мультипликатора гидрозапирания. Между электромагнитом 35 и якорем 36 выполнен зазор 37. В электромагните 35 установлена пружина 38, возвращающая электромагнитный клапан 4 в исходное положение. Предлагаемый способ осуществляется следующим образом. В исходном положении - перед подачей управляющего импульса мультипликатор (поршень 5 и плунжер 6) находится в крайнем верхнем положении. Гидрозапирание иглы 11 распылителя осуществляется путем воздействия давления топлива, поступающего по дополнительно выполненному каналу 31 из аккумулятора через поршень 10 мультипликатора гидрозапирания. При подаче управляющего импульса на электромагнит 35 якорь 36 притягивается к электромагниту 35, выбирая зазор 37 и преодолевая сопротивление пружины 38. При этом электромагнитный клапан 4 открывает слив топлива из полости управления 18 по каналу 28 через кольцевую проточку 27 в полость слива 26. При этом давление в полости управления 18 снижается. Как только сила давления топлива в приводной полости 16, постоянно связанной с гидравлической линией аккумулятора, превысит суммарное усилие трех составляющих давлений (давление в полости управления 18, давление в полости нагнетания 19 и сопротивление пружины 7 плунжера 6) поршень 5 и плунжер 6 начнут перемещаться вниз в сторону корпуса 12 распылителя. Когда при перемещении поршня 5 и плунжера 6 вниз давление в полости нагнетания 19 превысит давление в приводной полости 16, наполнительный клапан 8 закрывается. При этом давление топлива из полости нагнетания 19 по каналам 29, 32, 33 и по каналу в корпусе распылителя передается в подыгольную полость иглы 11 корпуса 12 распылителя.

Как только усилие давления топлива, действующего на иглу 11 распылителя снизу, превысит суммарное усилие, действующее на иглу сверху от поршня 10 мультипликатора гидрозапирания, происходит подъем поршня 10 мультипликатора гидрозапирания и иглы 11 корпуса 12 распылителя. При этом начинается впрыск топлива. На поршень 10 мультипликатора гидрозапирания сверху через канал 31 постоянно действует давление топлива, равное давлению топлива в гидролинии аккумулятора. Слив (отвод) топлива, просочившегося по зазорам прецизионных пар поршня 10 мультипликатора гидрозапирания и распылителя форсунки из надыгольной полости 24 насоса-форсунки осуществляют путем принудительного вытеснения топлива под действием давления, создаваемого при перемещении вниз поршня мультипликатора гидрозапирания и иглы распылителя, через дополнительно выполненные каналы 21 и 22 слива топлива в отводной канал 25, связанный с полостью слива 26 электромагнитного клапана 4.

По окончании управляющего импульса электромагнитный клапан 4 разгружается от сил притяжения, действующих в магнитном поле, и возвращается в исходное положение под действием пружины 38, перекрывая слив топлива из полости управления 18. Окончание впрыска происходит при закрытии иглы 11 корпуса 12 распылителя под действием поршня 10 мультипликатора гидрозапирания. За счет постоянного поступления топлива в полость управления 18 через отверстие 17 в поршне 5 и прекращения слива топлива через канал 28, а также за счет поступления топлива в полость нагнетания 19 через открытый наполнительный клапан 8 давление в полостях управления 18 и нагнетания 19 увеличивается до величины аккумуляторного давления в системе. Поршень 5 и плунжер 6 становятся гидравлически уравновешенными и начинают подниматься в исходное положение под действием пружины 7 плунжера 6.

При поступлении последующего управляющего сигнала на электромагнитный клапан взаимодействие частей и механизмов насоса-форсунки повторяется.

Конкретный пример осуществления предлагаемого способа.

В исходном положении - перед подачей управляющего импульса мультипликатор (поршень 5 и плунжер 6) находились в крайнем верхнем положении. Гидрозапирание иглы 11 распылителя было осуществлено путем воздействия давления топлива, поступающего по дополнительно выполненному каналу 31 из гидролинии аккумулятора через поршень 10 мультипликатора гидрозапирания. После подачи управляющего импульса на электромагнит 35 якорь 36 был притянут к электромагниту 35, выбирая зазор 37 и преодолевая сопротивление пружины 38. При этом электромагнитный клапан 4 соединил через кольцевую проточку (канал) 27 слив топлива из полости управления 18 по каналу 28 в полость слива 26 электромагнитного клапана 4. Давление в полости управления 18 снизилось. При этом, как только сила давления топлива в приводной полости 16, постоянно связанной с гидравлической линией аккумулятора, превысила суммарное усилие трех составляющих давлений (давление в полости управления 18, давление в полости нагнетания 19 и сопротивление пружины 7 плунжера 6), поршень 5 и плунжер 6 начали перемещаться вниз в сторону корпуса 12 распылителя, создавая давление топлива в полости нагнетания 19 и в канале, подающем топливо в подыгольную полость. Наполнительный клапан 8 при этом закрыл отверстие входного канала 31 и перекрыл связь полости нагнетания с гидролинией аккумулятора.

Как только усилие давления топлива, действующего на иглу 12 распылителя снизу превысило суммарное усилие, действующее на иглу сверху от поршня 10 мультипликатора гидрозапирания, происходит подъем поршня 10 мультипликатора гидрозапирания и иглы 11 корпуса 12 распылителя. При этом начинается впрыск топлива. На поршень 10 мультипликатора гидрозапирания, сверху, через канал 31, постоянно действует давление топлива, равное давлению топлива в гидросистеме аккумулятора. При этом в зазор (неплотности) в прецизионных парах мультипликатора гидрозапирания и иглы с корпусом распылителя просачивается топливо, которое скапливается в надыгольной полости 24. Отвод (слив) топлива, просочившегося по зазорам прецизионных пар поршня 10 мультипликатора гидрозапирания и распылителя форсунки из надыгольной полости 24 насоса-форсунки, происходило путем принудительного вытеснения топлива под действием давления, создаваемого при перемещении вниз поршня мультипликатора гидрозапирания и иглы распылителя, через дополнительно выполненные каналы 21 и 22 слива топлива в отводной канал 25, связанный с полостью слива 26 электромагнитного клапана 4.

По окончании управляющего импульса электромагнитный клапан 4 разгрузился от сил притяжения, действующих в магнитном поле, и возвратился в исходное положение под действием пружины 38, перекрывая слив топлива из полости управления 18. Окончание впрыска произошло при закрытии иглы 11 корпуса 12 распылителя под действием поршня 10 мультипликатора гидрозапирания. За счет постоянного поступления топлива в полость управления 18 через отверстие 17 в поршне 5 и прекращения слива топлива через канал 28 давление в полостях управления 18 и нагнетания 19 увеличивается до величины аккумуляторного давления в системе. Поршень 5 и плунжер 6 становятся гидравлически уравновешенными и начинают подниматься в исходное положение под действием пружины 7 плунжера 6.

При поступлении последующего управляющего сигнала на электромагнитный клапан 4 взаимодействие частей и механизмов насоса-форсунки повторялось.

В настоящее время на предприятии изготовлено несколько опытных образцов предлагаемого насоса-форсунки, при помощи которого осуществили предлагаемый способ подачи топлива. Испытания предлагаемого способа на двигателях показали хорошие результаты. Предварительные испытания подтвердили улучшение характеристик впрыскивания топлива, показали хорошую надежность работы насоса-форсунки, улучшение экологических и экономических показателей работы дизелей по сравнению с традиционной топливной аппаратурой.

По окончании испытаний будет принято решение об организации производства насосов-форсунок, осуществляющих предлагаемый способ подачи топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСОС-ФОРСУНКА | 2007 |

|

RU2374482C2 |

| НАСОС-ФОРСУНКА | 2007 |

|

RU2350773C2 |

| Система впрыска топлива в дизель | 1985 |

|

SU1366677A1 |

| ТОПЛИВОПОДАЮЩАЯ СИСТЕМА | 2007 |

|

RU2342554C1 |

| Топливная система дизеля | 1989 |

|

SU1740751A1 |

| Система впрыска топлива | 1985 |

|

SU1344931A1 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА И УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА | 2012 |

|

RU2493422C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА И УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА | 2012 |

|

RU2494278C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА И УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА | 2012 |

|

RU2493420C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА И УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА | 2012 |

|

RU2501970C2 |

Изобретение относится к двигателестроению и предназначено для подачи топлива в камеру сгорания дизельных двигателей. Изобретение позволяет улучшить характеристики впрыскивания топлива. Способ подачи топлива включает подвод топлива к подыгольной полости форсунки из гидролинии с высоким давлением, создаваемым поршнем и плунжером при движении мультипликатора, при этом гидрозапирание иглы распылителя осуществляется путем подвода топлива по дополнительно выполненному каналу из аккумулятора к поршню мультипликатора гидрозапирания, а слив топлива, просочившегося по зазорам прецизионных пар поршня мультипликатора гидрозапирания и распылителя из надыгольной полости насоса-форсунки, осуществляют путем принудительного вытеснения топлива под действием давления, создаваемого при перемещении поршня мультипликатора гидрозапирания и иглы распылителя, через дополнительно выполненный канал, связывающий надыгольную полость, выполненную под поршнем мультипликатора гидрозапирания, в дополнительно выполненный канал слива топлива, выходящий в полость слива после электромагнитного клапана. 2 ил.

Способ подачи топлива, включающий подвод топлива к подыгольной полости форсунки из гидролинии с высоким давлением, создаваемым поршнем и плунжером при движении мультипликатора, отличающийся тем, что гидрозапирание иглы распылителя осуществляется путем подвода топлива по дополнительно выполненному каналу из аккумулятора к поршню мультипликатора гидрозапирания, а слив топлива, просочившегося по зазорам прецизионных пар поршня мультипликатора гидрозапирания и распылителя из надыгольной полости насоса-форсунки, осуществляют путем принудительного вытеснения топлива под действием давления, создаваемого при перемещении поршня мультипликатора гидрозапирания и иглы распылителя, через дополнительно выполненный канал, связывающий надыгольную полость, выполненную под поршнем мультипликатора гидрозапирания, в дополнительно выполненный канал слива топлива, выходящий в полость слива после электромагнитного клапана.

| Электроуправляемая форсунка для двигателя внутреннего сгорания | 1985 |

|

SU1260551A1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА ДИЗЕЛЯ | 1992 |

|

RU2074975C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 2005 |

|

RU2280781C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ФОРСУНКА ДЛЯ ДИЗЕЛЯ | 2005 |

|

RU2293205C1 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1998 |

|

RU2222709C2 |

| WO 2005010341 A1, 03.02.2005 | |||

| Прибор для определения прочности к истиранию подошвенных материалов | 1958 |

|

SU114727A1 |

| Способ склеивания полиэтилена | 1958 |

|

SU114726A1 |

Авторы

Даты

2009-06-20—Публикация

2007-03-02—Подача