Изобретение относится к двигателестрое- нию, а именно к дизельной топливной аппаратуре, и может быть использовано на заводах-изготовителях дизелей.

Целью изобретения является повышение экономичности дизеля и снижение дымности и токсичности отработавших газов путем улучшения процесса впрыска.

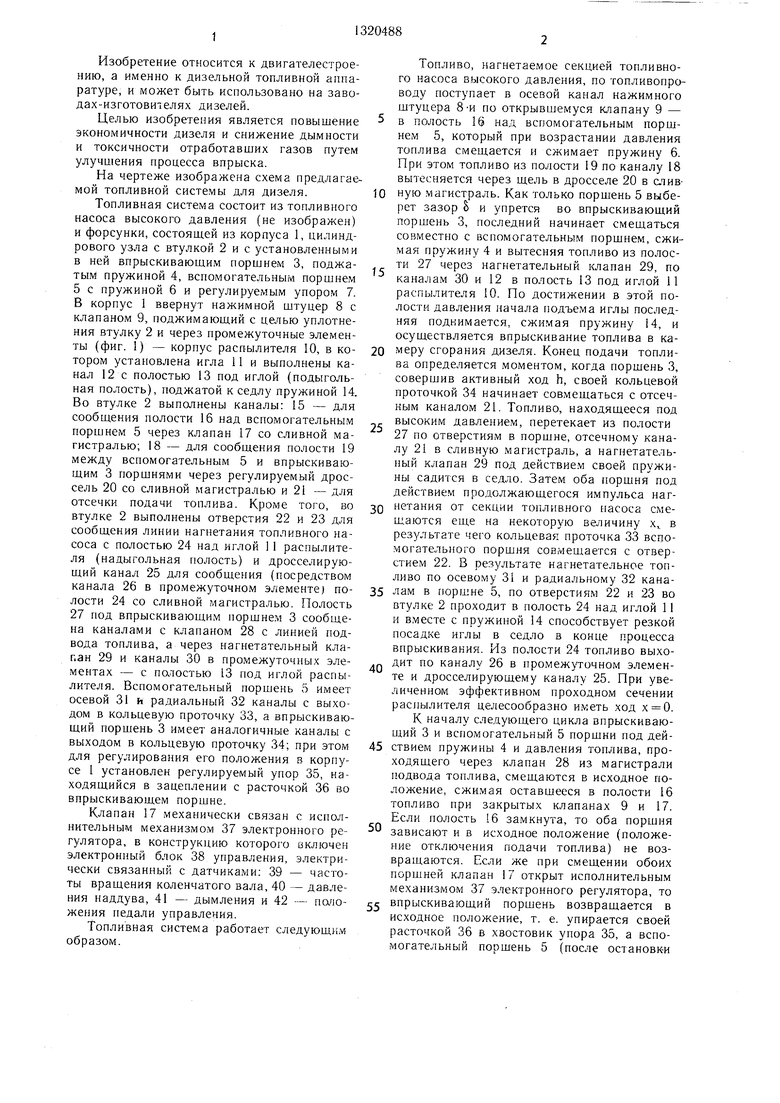

На чертеже изображена схема предлагаемой топливной системы для дизеля.

Топливная система состоит из топливного насоса высокого давления (не изображен) и форсунки, состоящей из корпуса 1, цилиндрового узла с втулкой 2 и с установленными в ней впрыскивающим порщнем 3, поджатым пружиной 4, вспомогательным поршнем 5 с пружиной 6 и регулируемым упором 7. В корпус ввернут нажимной штуцер 8 с клапаном 9, поджимающий с целью уплотнения втулку 2 и через промежуточные элементы (фиг. 1) - корпус распылителя 10, в ко- тором установлена игла 11 и выполнены канал 12 с полостью 13 под иглой (подыголь- ная полость), поджатой к седлу пружиной 14. Во втулке 2 выполнены каналы: 15 - для сообщения полости 16 над вспомогательным поршнем 5 через клапан 17 со сливной магистралью; 18 - для сообщения полости 19 между вспомогательным 5 и впрыскивающим 3 поршнями через регулируемый дроссель 20 со сливной магистралью и 21 - лТ,ля отсечки подачи топлива. Кроме того, во втулке 2 выполнены отверстия 22 и 23 для сообщения линии нагнетания топливного насоса с полостью 24 над иглой 1 1 распылителя (надыгольная полость) и дросселирующий канал 25 для сообщения (посредством канала 26 в промежуточном элементе) по- лости 24 со сливной магистралью. Полость 27 под впрыскивающим порщнем 3 сообщена каналами с клапаном 28 с линией подвода топлива, а через нагнетательный кла- г.ан 29 и каналы 30 в промежуточных элементах - с полостью 13 под иглой распылителя. Вспомогательный поршень 5 имеет осевой 31 h радиальный 32 каналы с выходом в кольцевую проточку 33, а впрыскивающий порщень 3 имеет аналогичные каналы с выходом в кольцевую проточку 34; при этом для регулирования его положения в корпусе 1 установлен регулируемый упор 35, находящийся в зацеплении с расточкой 36 во впрыскивающем поршне.

Клапан 17 механически связан с исполнительным механизмом 37 электронного регулятора, в конструкцию которого включен электронный блок 38 управления, электрически связанный с датчиками: 39 - частоты вращения коленчатого вала, 40 - давления наддува, 41 - дымления и 42 - паао- жения недали управления.

Топливная система работает следующим образом.

5

0 о 5 5

0

0

Топливо, нагнетае.мое секцией топливного насоса высокого давления, по топливопроводу поступает в осевой канал нажимного щтуцера 8-и по открывшемуся клапану 9 - в полость 16 над вспомогательным порщнем 5, который при возрастании давления топлива смещается и сжимает пружину 6. При этом топливо из полости 19 по каналу 18 вытесняется через щель в дросселе 20 в сливную магистраль. Как только поршень 5 выберет зазор S и упрется во впрыскивающий порщень 3, последний начинает смещаться совместно с вспомогательным порщнем, сжимая пружину 4 и вытесняя топливо из полости 27 через нагнетательный клапан 29, по каналам 30 и 12 в полость 13 под иглой 11 распылителя 10. По достижении в этой полости давления начала подъема иглы последняя поднимается, сжи.мая пружину 14, и осуществляется впрыскивание топлива в камеру сгорания дизеля. Конец подачи топлива определяется моментом, когда порщень 3, совершив активный ход h, своей кольцевой проточкой 34 начинает совмещаться с отсечным каналом 21. Топливо, находящееся под высоким давлением, перетекает из полости 27 по отверстиям в поршне, отсечному каналу 21 в сливную магистраль, а нагнетательный клапан 29 под действием своей пружины садится в седло. Затем оба порщня под действием продолжающегося импульса нагнетания от секции топливного насоса смещаются еще на некоторую величину х,, в результате чего кольцевая проточка 33 вспомогательного поршня совмещается с отверстием 22. В результате нагнетательное топливо по осевому 31 и радиальному 32 каналам в поршне 5, по отверстиям 22 и 23 во втулке 2 проходит в полость 24 над иглой 11 и вместе с пружиной 14 способствует резкой посадке иглы в седло в конце процесса впрыскивания. Из полости 24 топливо выходит по каналу 26 в промежуточном элементе и дросселирующему каналу 25. При увеличенном эффективном проходном сечении распылителя целесообразно иметь ход х 0.

К началу следующего цикла впрыскиваю- пяий 3 и вспомогательный 5 порщни под действием пружины 4 и давления топлива, проходящего через клапан 28 из магистрали подвода топлива, смещаются в исходное положение, сжимая оставшееся в полости 16 топливо при закрытых клапанах 9 и 17. Если полость 6 замкнута, то оба порщня зависают и в исходное положение (положение отключения подачи топлива) не возвращаются. Если же при смещении обоих поршней клапан 17 открыт исполнительным механизмом 37 электронного регулятора, то впрыскивающий поршень возвращается в исходное положение, т. е. упирается своей расточкой 36 в хвостовик упора 35, а вспомогательный поршень 5 (после остановки

впрыскивающего) под действием пружины б достигает регулируемого упора 7, вытеснив часть топлива из полости 16 по каналу через открытый клапан 17 в сливную магистраль.

Если клапан 17 открыт регулятором на меньшую величину (или меньшее время), то вспомогательный поршень, перемешаемый пружиной б, к началу следуюшего цикла не успевает вытеснить необходимое количество топлива и поэтому не достигает упора 7. В результате при последующем импульсе нагнетания поршень 5 совершает ход до упора в поршень 3, меньший 6, поэтому движение впрыскивающего поршня начинается раньше, что определяет и более раннее начало впрыскивания топлива.

С ростом частоты вращения коленчатого вала (уменьшением времени на цикл) и уменьшением открытия клапана 17 поршень 5 не успевает отойти от впрыскиваюшего поршня, т. е. впрыскивание начинается еще раньше. Этот момент определяется настройкой дросселя 20, который, в свою очередь, определяет интенсивность вытеснения топлива из полости 19 и заполнения ее, т. е. регулирует давление в этой полости и величину 6 смешения поршня 5 относительно поршня 3.

Дальнейшее уменьшение открытия регулятором клапана 17 приводит к тому, что и впрыскивающий поршень не достигает регулируемого упора 35, т. е. пружина 4 и давление подводимого к полости 27 топлива к началу следующего цикла не успевают вытеснить посредством обоих поршней топливо из полости 16. Возникает «гидравлический упор, в результате чего активный ход впрыскивающего поршня уменьшается, что приводит к уменьшению количества впрыскиваемого топлива. При отсутствии воздействия исполнительного механизма 37 на клапан 17 подача топлива полностью прекращается.

Электронное управление исполнительным механизмом 37 осуществляется от электронного блока 38 управления, получающего сигналы от датчиков: 39 - частоты вращения коленчатого вала, 40 - давления наддува, 41 - дымления и 42 - положение педали управления.

Электронный блок управления организован на цифровой технике; его главный элемент - микропроцессор с интегральными схемами согласования входа и выхода. Электронный регулятор включает запоминающее устройство для преобразования сигналов датчиков в конформные для вычислительной техники величины.

Редактор А. Маковская Заказ 2636/36

Составитель В. Павлюков Техред И. ВересКорректор Л. Патай

Тираж 503Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

В предлагаемой топливной системе полностью исключен механический регулятор с рейкой. Достигается точная регулировка угла опережения впрыскивания и равномерности подачи топлива по секциям. Интенсификация окончания впрыскивания посредством сообщения надыгольной полости форсунки с линией нагнетания секции топливного насоса позволяет сократить продолжительность впрыскивания и полностью устранить подвпрыскивание. Снижение массы подвижных частей распылителя и форсунки в связи с применением гидравлического подпора иглы позволяет повысить долговечность и надежность предлагаемой топливной системы; одновременно существенно снижена ее металлое.мкость.

Таким образом, рассмотренная система обеспечивает повышение экономичности дизеля и снижение дымности и токсичности отработавших газов путем улучшения процесса впрыска.

5

Формула изобретения

Топливная система для дизеля, содержа- шая топливный насос высокого давления, топливопровод, форсунку с распылителем, снабженным иглой и пружиной, расположенной в надыгольной полости, и цилиндровым узлом с втулкой и подпружиненными впрыс0 кивающим и вспомогательнь м поршнями, причем впрыскивающий поршень снабжен осевым каналом и сообшенной с ним кольцевой проточкой, полость под впрыскивающим поршнем соединена каналами с подыгольной полостью распылителя, а над вспомогатель5 ным поршнем выполнена полость, сообщенная каналом с установленным в нем клапаном с линией высокого давления секции топливного насоса, при этом форсунка выполнена со сливной магистралью и снабжена устройством дозирования топлива, связанным с регулятором, отличающаяся тем, что, с целью повышения экономичности дизеля и снижения дымности и токсичности отработавших газов путем улучшения процесса впрыска, система дополнительно снабжена

5 канало.м для сообщения полости над вспо- могательны.м поршнем со сливной магистралью и установленным в нем управляемым клапаном, связанным с регулятором, причем во втулке и вспо.могательном поршне выполнены отверстия для сообщения полос0 ти над вспомогательным поршнем при крайнем его нижнем положении с надыгольной полостью, а последняя сообщена со сливной магистралью дросселирующим каналом.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Топливная система для дизельного двигателя | 1989 |

|

SU1747738A1 |

| ДИЗЕЛЬНАЯ ФОРСУНКА | 2009 |

|

RU2428582C2 |

| Топливная система для дизеля | 1983 |

|

SU1201543A1 |

| ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА ПРИ БЕССЛИВНОМ ПРОЦЕССЕ ТОПЛИВОПОДАЧИ | 2003 |

|

RU2330175C2 |

| Способ впрыскивания топлива в дизель и устройство для его осуществления | 1986 |

|

SU1492075A1 |

| Топливная система для дизеля | 1986 |

|

SU1416736A2 |

| Топливная система для дизеля | 1989 |

|

SU1806290A3 |

| Топливная система для дизеля | 1989 |

|

SU1825890A1 |

| АККУМУЛИРУЮЩАЯ ФОРСУНКА | 2008 |

|

RU2362040C1 |

| Топливная система для дизеля | 1986 |

|

SU1370291A1 |

Изобретение относится к дизельной топливной аппаратуре и м. б. использовано на заводах-изготовителях дизелей. Цель изобретения - повышение экономичности дизеля, снижение дымности и токсичности отработавших газов путем улучшения процесса впрыска. Управляемый клапан 17 установлен в канале 15, сообщающем полость 16 над вспомогательным поршнем 5 и сливную магистраль. Отверстия 22 и 23 сообщают полость 16 с надыгольной полостью 24 в крайнем нижнем положении порщня 5. При таком выполнении достигается точная регулировка угла опережения впрыскивания и равномерность подачи топлива по секциям. Надыгольная полость 24 сообщена со сливной магистралью дросселирующим каналом 25, что позволяет сократить продолжительность впрыскивания и полностью устранить подвпрыскивания. 1 ил. SS (Л со N3 О 00 00

| Патент США № 4410138, кл | |||

| Коловратный насос с кольцевым поршнем, перемещаемым эксцентриком | 1921 |

|

SU239A1 |

Авторы

Даты

1987-06-30—Публикация

1985-06-17—Подача