Настоящее изобретение относится к контрольному устройству для технологической машины, в частности стационарной машины (станка) или ручной машины, предназначенной для обработки заготовок и имеющей опорную поверхность для обрабатываемой заготовки, содержащему блок распознавания, предназначенный для распознавания рабочей ситуации возле технологической машины и содержащий сенсорное средство.

Подобное контрольное устройство для технологической машины известно из US 2005057206 A1, где оно описано применительно к технологической машине в виде круглопильного станка и предназначено для контроля процесса обработки заготовок при работе на круглопильном станке. С этой целью контрольное устройство для технологической машины имеет сенсорный блок (блок измерительных преобразователей), предназначенный для генерирования и регистрации электромагнитного сигнала и расположенный вблизи пильного полотна (круглой пилы). В известном контрольном устройстве используются параметры горизонтального расстояния.

Объектом изобретения является контрольное устройство для технологической машины, предназначенной для обработки заготовок и имеющей опорную поверхность для обрабатываемой заготовки, содержащее блок распознавания, предназначенный для распознавания рабочей ситуации возле технологической машины и содержащий сенсорное средство.

В соответствии с изобретением сенсорное средство расположено над опорной поверхностью и определяет зону контроля, вытянутую вдоль направления измерения, проходящего перпендикулярно опорной поверхности, а блок распознавания выполнен с возможностью распознавания рабочей ситуации на основании по меньшей мере одного параметра расстояния, соответствующего расстоянию от сенсорного средства до опорной поверхности или до объекта, находящегося в зоне контроля сенсорного средства.

Это позволяет получить надежное устройство для контроля инструмента, функционирующее на основе распространенных методов регистрации и обработки (анализа) сигналов, причем использование по меньшей мере одного параметра расстояния, соответствующего расстоянию от сенсорного средства до опорной поверхности или до объекта, находящегося в зоне контроля сенсорного средства, т.е. параметра вертикального расстояния, обеспечивает повышение точности, быстродействия и помехоустойчивости контрольного устройства. В этой связи под "параметром расстояния" может пониматься, в частности, параметр, посредством которого можно определить то или иное расстояние. Параметр расстояния предпочтительно определять с помощью регистрируемого сигнала, например электромагнитного, в частности светового, сигнала или ультразвукового сигнала. При этом параметром расстояния может быть время распространения, фаза, частота зарегистрированного сигнала, параметр, определенный методом триангуляции и т.д. Эти величины могут, например, после приема зарегистрированного сигнала преобразовываться в электрический параметр расстояния, например в электрическое напряжение, электрический ток, заряд и т.д. Кроме того, параметр расстояния можно оценивать для распознавания рабочей ситуации, не проводя количественного определения соответствующего расстояния. В этой связи под "распознаванием" рабочей ситуации может пониматься, в частности, установление наличия определенной ситуации в процессе применения технологической машины. При этом процесс использования технологической машины, в частности, не ограничивается использованием технологической машины по назначению. Под рабочей ситуацией возле технологической машины следует также понимать ненадлежащее использование технологической машины и, в частности, ее использование без обрабатываемой заготовки. При этом целесообразно, чтобы установление наличия определенной ситуации служило принятию мер по обеспечению безопасности.

Предлагаемое в изобретении контрольное устройство для технологической машины особенно подходит для технологических машин, процесс применения которых, или работы на них или с ними, осуществляется с ручным управлением, например манипулированием заготовкой при ее обработке. Изобретение позволяет, в частности, достичь высокой степени безопасности в процессах обработки заготовок, связанных с опасностью касания оператором обрабатывающего, например режущего, инструмента. Для этого целесообразно, чтобы блок распознавания имел по меньшей мере одну зону контроля, в которой предпочтительно регистрируется параметр расстояния, находящийся в зоне подачи заготовки к инструменту технологической машины. В этой зоне подачи заготовки предпочтительно имеется направляющее средство, предусмотренное для направленного перемещения заготовки оператором.

Для анализа или оценки зарегистрированного параметра расстояния, прежде всего для определения рабочей ситуации на основании параметра расстояния, блок распознавания предпочтительно включает в себя вычислительное устройство, выполненное, например, в виде микропроцессора или микроконтроллера.

Кроме того, предлагается выполнить блок распознавания таким образом, чтобы распознавать рабочую ситуацию на основании набора параметров расстояния, что позволяет достичь особенно точного и надежного распознавания рабочей ситуации. Большое число возможных рабочих ситуаций можно простым образом распознать путем сравнения нескольких параметров расстояния. В особенно целесообразном варианте один параметр расстояния может использоваться для подтверждения или отрицания наличия предположительно имеющейся ситуации, определенной при помощи другого параметра расстояния. Параметры расстояния, используемые для распознавания рабочих ситуаций, могут соответствовать различным зонам наблюдения в один данный момент времени и/или они могут быть распределены по некоторому временному интервалу. Блок распознавания предпочтительно включает в себя сенсорное средство (измерительный преобразователь), предназначенное для регистрации одного или нескольких параметров расстояния. Такое сенсорное средство может быть выполнено в виде лазерного дальномера, триангуляционного датчика, ультразвукового датчика, радиолокационного или сверхширокополосного датчика, емкостного датчика и т.д.

В предпочтительном варианте осуществления изобретения блок распознавания может содержать набор сенсорных средств для регистрации по меньшей мере одного параметра расстояния, что позволяет обеспечить контроль больших пространств.

Для достижения особенно точного и уверенного распознавания рабочей ситуации предлагается, в частности, использовать блок распознавания по меньшей мере с тремя сенсорными средствами для регистрации параметра расстояния.

Особенно простой метод оценки можно получить, если выполнить блок распознавания с возможностью распознавания рабочей ситуации на основании различия между параметрами расстояния. При этом для распознавания рабочей ситуации можно использовать различие между параметрами расстояния (разность параметров расстояния) в один момент времени и/или различие между параметрами расстояния в разные моменты времени.

В предпочтительном варианте осуществления изобретения предлагается выполнить блок распознавания с возможностью распознавания рабочей ситуации на основании изменения параметра расстояния во времени. Это позволяет добиться быстрого распознавания рабочей ситуации. Достигается это особенно просто, если настроить блок распознавания таким образом, чтобы регистрировать и/или воспринимать изменения, происходящие с высокой интенсивностью, например скачкообразные переходы (на другой уровень сигнала) или нарушения непрерывности во временной характеристике параметра расстояния. Кроме того, блок распознавания может быть выполнен с возможностью распознавания заданных образов во временнóй характеристике параметра расстояния.

Высокой гибкости в разработке функций контроля можно достичь в случае, если блок распознавания определяет по меньшей мере две зоны контроля для контроля процесса применения технологической машины. Одной зоне контроля предпочтительно ставить в соответствие одно сенсорное средство или набор сенсорных средств. При этом зона контроля может соответствовать, например, зоне наблюдения сенсорного средства.

Кроме того, каждой зоне контроля предлагается поставить в соответствие свой (отличающийся от других) режим работы технологической машины, что позволяет достичь высокой гибкости в применении технологической машины. Для этого блок распознавания предпочтительно соединить с блоком управления технологической машиной. Например, режимам работы технологической машины могут соответствовать различные степени безопасности при эксплуатации технологической машины.

В предпочтительном варианте осуществления изобретения по меньшей мере одной из зон контроля предлагается поставить в соответствие предупредительный режим работы технологической машины. Это позволяет при обнаружении потенциально опасной рабочей ситуации принимать меры предосторожности до того, как оператор окажется в ситуации крайней опасности. Оператор может быть предупрежден о возможной опасности, например, посредством предупредительного сигнала. При этом еще одной зоне контроля предпочтительно поставить в соответствие режим обеспечения безопасности для предохранительного отключения технологической машины.

В этой связи требуемый предупредительный эффект и высокая степень безопасности могут быть достигнуты, если выполнить блок распознавания с возможностью осуществляемого во взаимодействии с узлом привода технологической машины, предназначенным для приведения в движение инструмента, замедления привода инструмента в предупредительном режиме работы. Для этого блок распознавания предпочтительно снабдить интерфейсом (разъемом), предназначенным для соединения с блоком управления для управления узлом привода технологической машины. Кроме того, блок распознавания может иметь свой блок управления для передачи управляющего сигнала в узел привода технологической машины.

В предпочтительном варианте осуществления изобретения предлагается по меньшей мере одной из зон контроля поставить в соответствие предохранительное отключение технологической машины, что позволяет достичь высокой безопасности управления технологической машиной.

Также предлагается использовать блок распознавания с вычислительным устройством, выполненным с возможностью распознавания рабочей ситуации путем основанного на нечеткой и/или нейронно-сетевой логике анализа параметров расстояния. С помощью нечеткой и/или нейронно-сетевой логики посредством вычислительного устройства можно быстро анализировать большие и сложные объемы информации. В этой связи под "нечеткой логикой" может пониматься, в частности, логика, которая наступлению определенного события присваивает показатель вероятности, принимающий значения в интервале от 0 (ложно) до 1 (истинно).

В еще одном варианте осуществления изобретения предлагается использовать блок распознавания с базой данных, в которой одному набору параметров расстояния поставлена в соответствие одна рабочая ситуация, что позволяет получить простой в осуществлении процесс распознавания рабочей ситуации. Предпочтительно предусмотреть возможность программирования такой базы данных конечным пользователем.

Объектом изобретения является также способ распознавания рабочей ситуации в процессе применения технологической машины, при осуществлении которого для распознавания рабочей ситуации регистрируют по меньшей мере один параметр расстояния. Это позволяет получить надежный метод распознавания, используя распространенные средства регистрации параметров.

Другие преимущества изобретения рассмотрены в приведенном ниже описании осуществления изобретения, поясняемом прилагаемыми чертежами. На чертежах, в описании и формуле изобретения раскрыта комбинация множества признаков. Для специалиста будет очевидна возможность реализации этих признаков, в том числе признаков разных вариантов осуществления изобретения, по отдельности и в других целесообразных комбинациях. На чертежах показано:

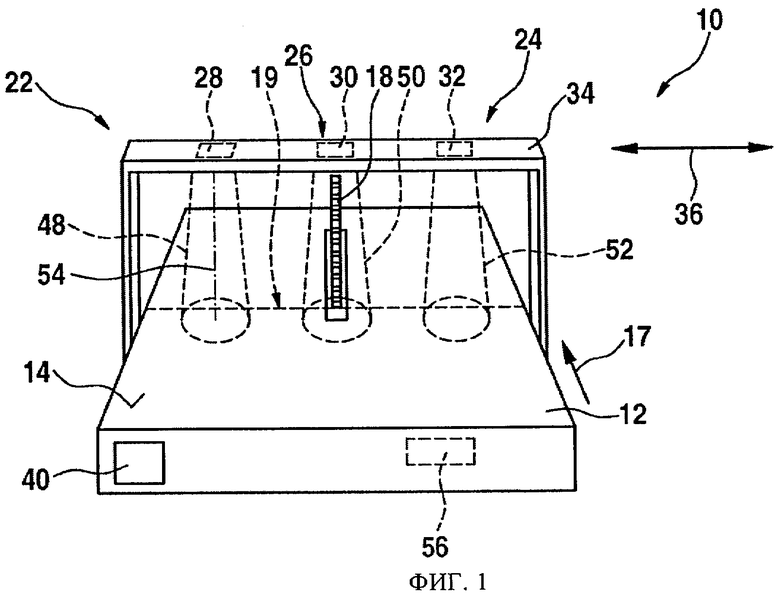

на фиг.1 - круглопильный станок с платформой, из которой выступает пильное полотно (пильный диск, или круглая пила), и контрольным устройством для технологической машины с тремя датчиками расстояния,

на фиг.2 - круглопильный станок, показанный на фиг.1, с контрольным устройством для технологической машины в альтернативном исполнении,

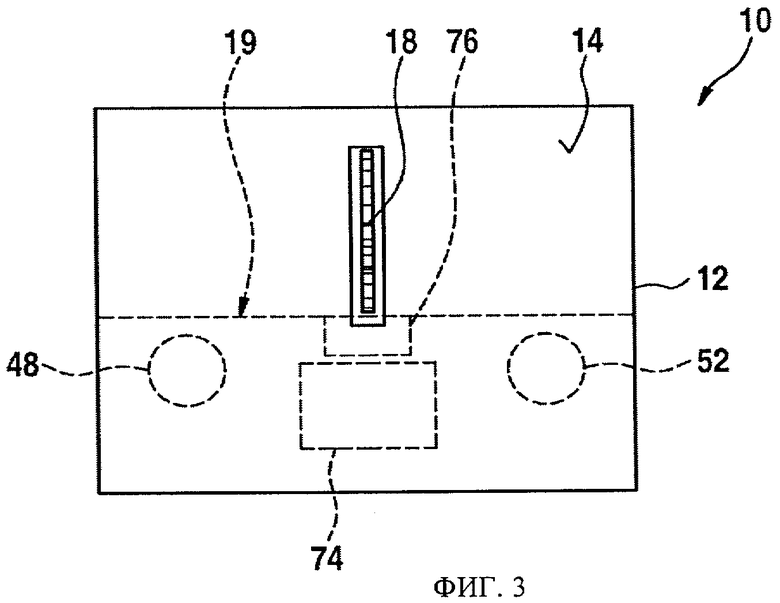

на фиг.3 - круглопильный станок, показанный на фиг.1, в виде сверху, с альтернативным контрольным устройством для технологической машины, имеющим четыре зоны контроля,

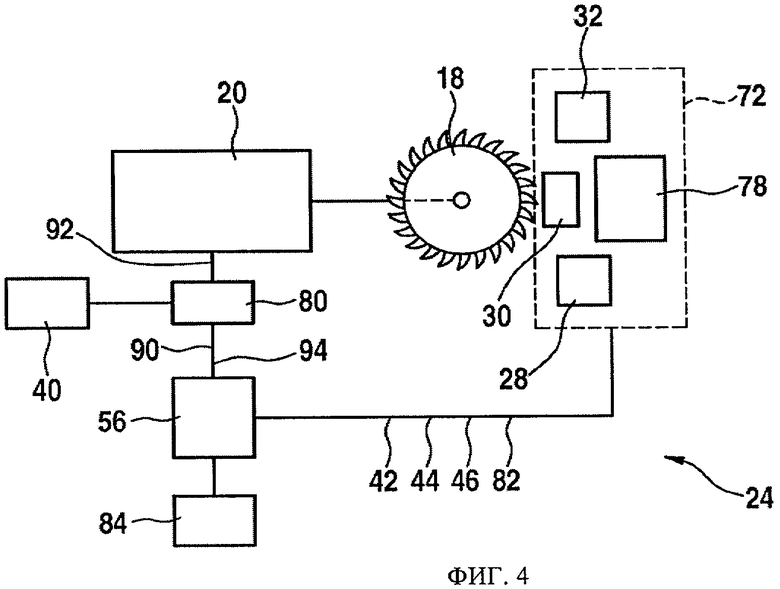

на фиг.4 - схема внутренних соединений круглопильного станка в варианте выполнения, показанном на фиг.3,

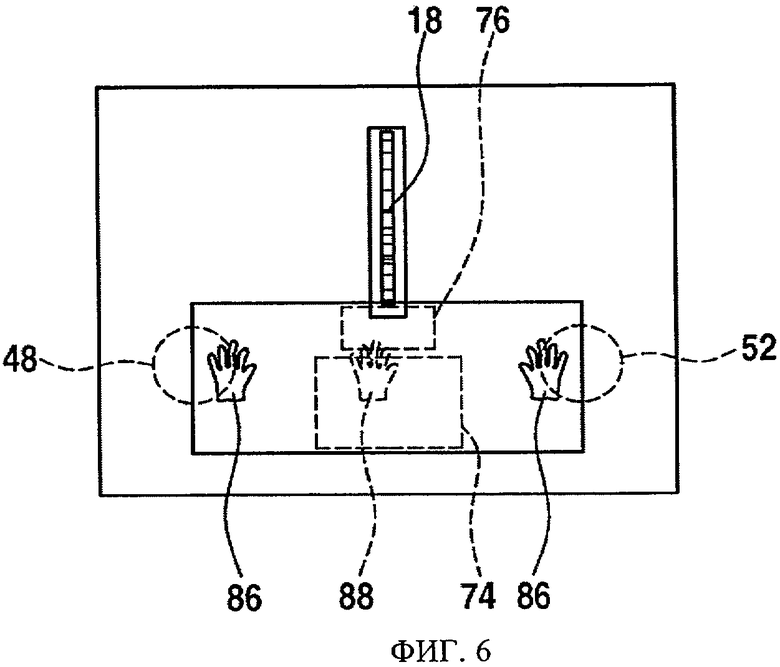

на фиг.5 и 6 - процессы обработки заготовки на круглопильном станке, показанном на фиг.3,

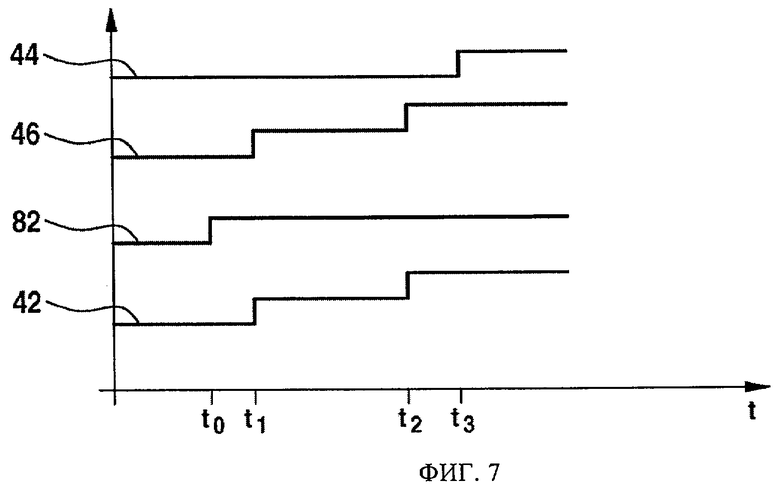

на фиг.7 и 8 - диаграммы, приведенные для пояснения функции распознавания, выполняемой контрольным устройством для технологической машины,

на фиг.9 - база данных контрольного устройства для технологической машины,

на фиг.10 - платформа, заготовка и положенная на заготовку рука оператора, и

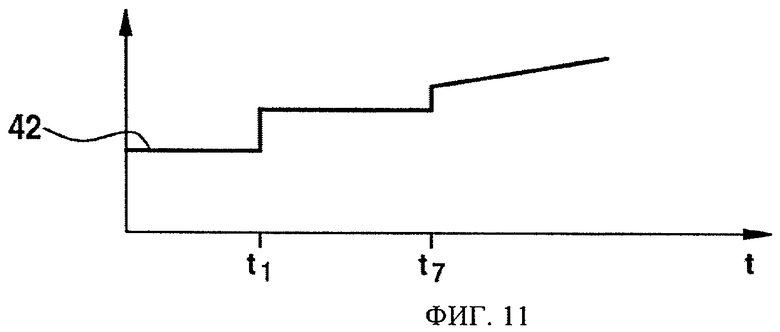

на фиг.11 - характер изменения параметра расстояния в ситуации, показанной на фиг.10.

На фиг.1 в аксонометрии представлена технологическая машина 10, выполненная в виде круглопильного станка. Технологическая машина содержит платформу 12 с опорной поверхностью 14, на которую можно положить обрабатываемую заготовку 16 (фиг.5), инструмент (рабочий орган) 18, выполненный в виде пильного полотна, или круглой пилы, и выступающий из платформы 12, и узел 20 привода технологической машины, выполненный в виде электродвигателя и предназначенный для приведения инструмента 18 в движение (см. фиг.4). При обработке заготовки 16 оператор перемещает ее от себя к инструменту 18 в направлении 17 подачи. Для этого часть опорной поверхности 14, которая в направлении 17 подачи расположена перед инструментом 18, образует зону 19 подачи заготовки, по которой заготовка 16 направленно перемещается. Граница зоны 19 подачи заготовки обозначена на чертеже пунктирной линией.

Для контроля процессов обработки заготовки на технологической машине 10 технологическая машина снабжена контрольным устройством 22 для технологической машины. Контрольное устройство 22 для технологической машины содержит блок 24 распознавания, выполненный с возможностью распознавания рабочей ситуации, возникающей в процессе обработки заготовки на технологической машине 10. Для этого блок 24 распознавания содержит сенсорный блок 26, выполненный в виде набора трех сенсорных средств 28, 30, 32. Сенсорный блок 26 зафиксирован в держателе 34, который простирается по ширине платформы 12 над опорной поверхностью 14. При этом сенсорные средства 28, 30, 32 расположены вдоль оси 36 сенсорных средств, направленной поперек направления 17 подачи заготовки 16 к инструменту 18. Кроме того, технологическая машина 10 содержит устройство 40 подачи сигналов, выполненное в виде громкоговорителя. Также возможно применение оптического устройства подачи сигналов.

Каждое из сенсорных средств 28, 30, 32 выполнено в виде датчика расстояния. В рассматриваемом варианте осуществления изобретения каждое из сенсорных средств 28, 30, 32 выполнено в виде инфракрасного датчика, регистрирующего параметр 42, 44, 46 расстояния (см., например, фиг.4) методом триангуляции. Сенсорные средства этого типа, а также регистрация параметра расстояния методом триангуляции известны, поэтому в рамках данного описания они более подробно не рассматриваются. Каждое сенсорное средство 28, 30, 32 определяет свою зону 48, 50, 52 контроля, проекция которой на опорной поверхности 14 схематически представлена пунктирной линией, внутри которой может происходить регистрация соответствующего параметра 42, 44, 46 расстояния. Зоны 48, 50, 52 контроля блока 24 распознавания находятся в зоне 19 подачи заготовки на опорной поверхности 14. Параметры 42, 44, 46 расстояния соответствуют расстоянию до объекта, находящегося в соответствующей зоне 48, 50, 52 контроля, или - если зона контроля свободна -расстоянию до опорной поверхности 14. Зоны 48, 50, 52 контроля определяются дальностью действия соответствующих сенсорных средств 28, 30, 32. Зоны 48, 50, 52 контроля вытянуты, конусообразно расширяясь, вдоль направления 54 измерения, проходящего перпендикулярно опорной поверхности 14 платформы 12.

Для распознавания рабочей ситуации на основании параметров 42, 44, 46 расстояния блок 24 распознавания снабжен вычислительным устройством 56, выполненным в виде микропроцессора. Вычислительное устройство 56 расположено под платформой 12 и соединено с сенсорным блоком 26 кабельными соединениями. Возможно также другое расположение вычислительного устройства 56, например, в держателе 34.

На фиг.2 представлено другое выполнение контрольного устройства 22 для технологической машины. При этом сенсорный блок 26 с тремя сенсорными средствами 58, 60, 62 размещен в альтернативном держателе 64. Этот держатель установлен в задней части платформы 12 и имеет участок 66 для размещения сенсорных средств 58, 60, 62, простирающийся по части ширины платформы 12. Вследствие расположения сенсорных средств 58, 60, 62 на этом участке 66 зоны 48, 52 контроля вытянуты, конусообразно расширяясь, вдоль направлений 68, 70 измерения, проходящих наклонно к опорной поверхности 14. В этом варианте осуществления изобретения блок 24 распознавания выполнен с возможностью работы в сверхширокой полосе частот (СШП). Для этого каждое сенсорное средство 58, 60, 62 сенсорного блока 26 выполнено в виде СШП-датчика. Эти датчики предназначены для регистрации параметра расстояния с помощью электромагнитного сигнала, представляющего собой широкополосный сигнал с центральной частотой, составляющей от 1 до 150 ГГц, и шириной полосы частот, составляющей по меньшей мере 500 МГц.

Еще один вариант выполнения контрольного устройства 22 для технологической машины, показанного на фиг.1, рассмотрен ниже со ссылкой на фиг.3, на которой технологическая машина 10 изображена в виде сверху. При этом блок 24 распознавания снабжен альтернативным сенсорным блоком 72. На этом чертеже для наглядности держатель 34, показанный на фиг.1, и сенсорный блок 72 не показаны. Сенсорный блок 72 изображен на фиг.4. На опорной поверхности 14 показаны проекции зон 48, 52 контроля и еще двух зон 74, 76 контроля. Зоны 48, 52, 74, 76 контроля расположены на опорной поверхности 14 в зоне 19 подачи заготовки. Зоны 74, 76 контроля расположены перед инструментом 18 в направлении 17 подачи, причем зона 76 контроля расположена прямо перед инструментом 18 в направлении 17 подачи, а зона 74 контроля находится в направлении 17 подачи перед зоной 76 контроля. Зоны 48, 52 контроля находятся рядом с зонами 74, 76 контроля сбоку от них, причем термин "сбоку" используется по отношению к оси 36 сенсорных средств, перпендикулярной направлению 17 подачи. Зоны 48, 76, 52 контроля определяются сенсорными средствами 28, 30, 32, показанными на фиг.1, а зона 74 контроля соответствует еще одному сенсорному средству 78, которое показано на фиг.4. Сенсорное средство 78 может быть выполнено в виде триангуляционного датчика, СШП-датчика или иного датчика расстояния, который специалист сочтет подходящим.

На фиг.4 в виде схемы представлены внутренние соединения компонентов технологической машины 10. На схеме показан инструмент 18, выполненный в виде пильного полотна, блок 24 распознавания, узел 20 привода технологической машины, блок 80 управления для управления узлом 20 привода технологической машины и устройство 40 подачи сигналов. Блок 24 распознавания содержит сенсорный блок 72, включающий в себя сенсорные средства 28, 30, 32, 78 и вычислительное устройство 56. Для приема параметров 42, 44, 46 расстояния и регистрируемого сенсорным средством 78 параметра 82 расстояния вычислительное устройство 56 связано с сенсорным блоком 72. Вычислительное устройство 56 связано также с блоком 80 управления. В рассматриваемом варианте осуществления изобретения параметры 42, 44, 46, 82 расстояния имеют вид электрических напряжений, выдаваемых сенсорными средствами 28, 30, 32, 78 сенсорного блока 72 в зависимости от расстояния в соответствующей зоне 48, 76, 52, 74. Кроме того, вычислительное устройство 56 также связано с запоминающим устройством 84.

В рассматриваемом варианте осуществления изобретения вычислительное устройство 56 связано с блоком 80 управления кабельным соединением. В другом варианте осуществления изобретения вычислительное устройство 56 может быть расположено в держателе 34 (см. фиг.1) и может быть выполнено с возможностью установления канала обмена данными с блоком 80 управления по беспроводному соединению, например, с помощью радиосвязи. Это позволяет особенно простым образом обеспечить опциональное (т.е. в качестве дополнительного оборудования) применение контрольного устройства 22 для технологической машины в комбинации с технологической машиной 10 при небольшой сложности монтажа, в частности без трудоемкого каблирования.

Процессы обработки заготовки на технологической машине 10 поясняются со ссылкой на фиг.5 и 6. Кроме того, принципы работы контрольного устройства 22 для технологической машины поясняются со ссылкой на фиг.7 и 8. На фиг.7 и 8 представлены графики изменения во времени t параметров 42, 44, 46, 82 расстояния, выдаваемых сенсорными средствами 28, 30, 32, 78 и представляющих собой электрические напряжения. Для наглядности график изменения каждого из параметров 42, 44, 46, 82 расстояния показан в отдельной области диаграммы по оси ординат. Параметры 42, 82, 46 и 44 расстояния определяются сенсорными средствами 28, 78, 32 и 30 соответственно.

Предположим, что оператор выполняет на технологической машине 10 обработку заготовки 16, имеющей вид доски. Перед укладкой заготовки 16 на опорную поверхность 14 регистрируемые параметры расстояния соответствуют одному и тому же расстоянию, а именно - расстоянию от сенсорных средств 28, 78, 32, 30 до опорной поверхности 14. Заготовка 16 укладывается на опорную поверхность 14 и перемещается оператором в направлении 17 подачи к инструменту 18. В момент времени t0 заготовка 16 попадает в зону 74 контроля. Как видно на фиг.7, параметр 82 расстояния совершает скачкообразный переход (на новый уровень сигнала), который соответствует уменьшению расстояния в зоне 74 контроля на толщину заготовки 16. В момент времени t1 заготовка 16 входит в зоны 48 и 52 контроля, при этом параметры 42, 46 расстояния совершают скачкообразный переход. Предположим также, что при перемещении заготовки 16 в направлении 17 подачи руки оператора находятся у краев заготовки 16 (символы 86 рук, выполненные сплошными линиями). При дальнейшем перемещении заготовки 16 руки оператора в момент времени t2 попадают в соответствующие зоны 48, 52 контроля (фиг.6). Это событие фиксируется сенсорными средствами 28, 32 (см. фиг.7). В последующий момент времени t3 заготовка 16 достигает зоны 76 контроля.

Вычислительное устройство 56 запрограммировано на распознавание рабочих ситуаций логическим методом. К выводу о наличии той или иной рабочей ситуации приходят по достижении результата логической цепочки запросов. При этом вычислительное устройство 56, с одной стороны, отслеживает различия между параметрами 42, 82, 46 расстояния, а с другой стороны - регистрирует временную характеристику (поведение во времени) всех параметров расстояния. В частности, для каждого параметра расстояния регистрируется число скачкообразных переходов. Соответствующая программа для анализа информации записана в запоминающем устройстве 84.

Между моментами времени t1 и t2 любые различия между параметрами 42, 82, 46 расстояния равны нулю. Вычислительное устройство 56 интерпретирует это как безопасную рабочую ситуацию, для которой не требуется принимать никаких дополнительных мер. Если в момент времени t2 руки попадают в зоны 48, 52 контроля, фиксируется разность параметров 42, 46 расстояния, с одной стороны, и параметра 82 расстояния, с другой стороны. Это инициирует в логическом методе распознавания переход к следующему этапу, на котором используются соответствующие состояния параметров расстояния, а также их временные характеристики. В частности, вычислительное устройство 56 устанавливает, что в момент времени t2 параметр 44 расстояния еще находится в своем начальном состоянии. Это, в свою очередь, расценивается как рабочая ситуация, для которой не требуется принимать никаких дополнительных мер.

В момент времени t3 фиксируется изменение значения параметра 44 расстояния. На основании этой информации вычислительное устройство 56 исследует состояние других параметров расстояния. Поскольку значения этих параметров расстояния остаются неизменными, что соответствует дальнейшему нахождению рук в зонах 48, 52 контроля, это расценивается вычислительным устройством 56 как некритическая рабочая ситуация.

Предположим теперь, что оператор положил одну руку на заготовку 16 в ее средней части. Для этого обратимся к диаграмме, приведенной на фиг.8. Эта ситуация отражена на фиг.5 и 6 символом 88 руки, выполненным пунктирной линией. Как и в предыдущем примере, заготовка 16 входит в зону 74 контроля в момент времени t0. В момент времени t4 рука попадает в зону 74 контроля (фиг.5), что выражается в скачкообразном переходе параметра 82 расстояния. Далее в момент времени t5 заготовка 16 попадает в зону 76 контроля. В момент времени t6 в зону 76 контроля попадает рука. При этом возникает различие между параметром 82 расстояния, с одной стороны, и параметрами 42, 46 расстояния, с другой стороны, что фиксируется вычислительным устройством 56. Вычислительное устройство 56 также устанавливает наличие второго нарушения непрерывности характеристики параметра 82 расстояния. В логической цепочке вычислительного устройства 56 это расценивается как рабочая ситуация, в которой необходимо включить предупредительный режим работы технологической машины 10. Для этого вычислительное устройство 56 выдает предупредительный сигнал 90 в блок 80 управления (фиг.4), который, с одной стороны, инициирует выдачу акустического сигнала устройством 40 подачи сигналов, а с другой стороны, посылает управляющий сигнал 92 в узел 20 привода технологической машины. При этом, например, частота вращения инструмента 18 устанавливается на меньшее значение.

Если оператор игнорирует эти предупреждения и в момент времени t6 его рука попадает в зону 76 контроля, соответствующий второй скачкообразный переход параметра 44 расстояния фиксируется вычислительным устройством 56, которое расценивает эту рабочую ситуацию как ситуацию крайней опасности. При этом вычислительное устройство 56 выдает сигнал 94 остановки в блок 80 управления, который инициирует предохранительное отключение узла 20 привода технологической машины.

С помощью блока 24 распознавания, обеспечивающего выдачу предупредительного сигнала 90 и сигнала 94 остановки на оснований уменьшения расстояния соответственно в зонах 74 и 76 контроля, можно исключить ложно-отрицательное распознавание опасности рабочей ситуации, при котором опасность рабочей ситуации недооценивается. Благодаря наличию дополнительных зон 48, 52 контроля, а именно сравнению параметров расстояния, можно избегать ложно-утвердительного распознавания опасности рабочей ситуации, при котором переоценка опасности рабочей ситуации вызывает выдачу предупреждения или предохранительное отключение. Во избежание выдачи подобных сигналов ложно-утвердительного распознавания опасности и для повышения комфортности работы на технологической машине описанные выше средства восприятия (чувствительные элементы или первичные сенсоры), представленные датчиками расстояния, можно эффективно комбинировать с другими средствами восприятия, в частности, предназначенными для распознавания материалов. Например, также возможно дополнительное применение метода распознавания, основанного на измерении электрической емкости, и/или метода распознавания, основанного на использовании инфракрасного сигнала для регистрации тепла тела человека, на спектроскопическом методе определения ткани человека и/или на оптическом методе, например, осуществляемом с помощью видеокамеры. Этого можно достичь применением дополнительных сенсорных средств. Конструктивно простым образом этого можно добиться, используя по меньшей мере одно сенсорное средство 30, предназначенное, помимо регистрации расстояния, для распознавания материала. Например, сенсорное средство 30 может быть выполнено в виде СШП-датчика.

Принцип работы контрольного устройства 22 для технологической машины в варианте выполнения, показанном на фиг.1, можно уяснить из описания, приведенного выше по тексту, с тем отличием, что в этом устройстве не предусмотрена зона 74 контроля. Эта зона 74 контроля, которая может рассматриваться как зона предупреждения, дает дополнительное преимущество, заключающееся в том, что на критическую рабочую ситуацию можно среагировать до того, как случится физический контакт между оператором и инструментом 18.

В целях пояснения принципа работы контрольного устройства 22 для технологической машины были рассмотрены простые примеры рабочих ситуаций, по которым та или иная ситуация может быть быстро и уверенно распознана вычислительным устройством 56, запрограммированным на основе четкой логики. Благодаря регистрации набора параметров расстояния возникает множество возможных конфигураций параметров расстояния. Кроме того, для эффективного распознавания рабочих ситуаций вычислительное устройство 56 выполнено с возможностью распознавания рабочих ситуаций с помощью нечеткой логики и нейронно-сетевой логики. Использование нейронно-сетевой логики также позволяет наделить контрольное устройство 22 для технологической машины функциями самообучения.

Вычислительное устройство 56 также может распознавать рабочую ситуацию посредством записанной в запоминающем устройстве 84 базы 96 данных. База 96 данных представлена на фиг.9. В этой базе 96 данных наборам параметров 98 расстояния, представленным символами a1, a2, …, b1, b2, …, c1, c2 и т.д., поставлены в соответствие соответствующие рабочие ситуации А, В, С и т.д. Сравнение зарегистрированного набора параметров расстояния с хранящимися в памяти наборами позволяет распознать соответствующую рабочую ситуацию. Эта база 96 данных может быть составлена, например, путем компьютерного моделирования, предусматривающего моделирование возможных рабочих ситуаций и их последующее сохранение в запоминающем устройстве 84 на стадии серийного производства.

В еще одном варианте осуществления изобретения блок 24 распознавания может быть выполнен с возможностью распознавания образов. Для этого вычислительное устройство 56 фиксирует абсолютные значения параметров расстояния или расстояний, определенных на основании этих параметров расстояния. При этом вычислительное устройство 56, например, может быть запрограммировано для распознавания типичной толщины руки (например, в интервале толщин от 2 до 5 см).

Еще один используемый вычислительным устройством 56 режим распознавания описан на фиг.10 и 11. Различие между рукой и заготовкой 16 проводится за счет того, что вычислительное устройство 56 фиксирует непрерывное изменение в поведении определенного параметра расстояния, например параметра расстояния 42. Это изменение, заметное с показанного на фиг.11 момента времени t7 вхождения руки в зону 48 контроля, соответствует наклонному положению руки на заготовке 16 и возникающему из-за этого уменьшению регистрируемого расстояния и может распознаваться вычислительным устройством 56 как образ характеристики параметра расстояния 42.

Контрольное устройство 22 для технологической машины, которое выше было описано на примере круглопильного станка, может быть пригодным для применения и в других технологических машинах, в частности на других типах механических пил, например на торцовых пилах и/или усорезных пилах для резания под углом, в газонокосилках и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2007 |

|

RU2459138C2 |

| КОНТРОЛЬНОЕ УСТРОЙСТВО ДЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ И ТЕХНОЛОГИЧЕСКАЯ МАШИНА | 2006 |

|

RU2456133C2 |

| ТЕХНОЛОГИЧЕСКАЯ МАШИНА | 2008 |

|

RU2484929C2 |

| ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2008 |

|

RU2501649C2 |

| КОНТРОЛЬНОЕ УСТРОЙСТВО ДЛЯ ТЕХНОЛОГИЧЕСКОЙ МАШИНЫ | 2008 |

|

RU2495319C2 |

| ТЕХНОЛОГИЧЕСКАЯ МАШИНА С РАБОЧИМ ИНСТРУМЕНТОМ В ВИДЕ ПИЛЬНОГО ПОЛОТНА | 2009 |

|

RU2509636C2 |

| Технологическая машина с емкостной системой предупреждения травмирования | 2014 |

|

RU2644597C2 |

| ПЛАМЕГАСИТЕЛЬ ДЛЯ ПРОИЗВОДСТВЕННОГО ДАТЧИКА | 2012 |

|

RU2559157C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА ТЕСТИРОВАНИЯ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2675728C2 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ ПЕРЕМЕЩЕНИЕМ ЗЕРНА НА ОСНОВАНИИ МОДЕЛИРОВАНИЯ В РЕАЛЬНОМ ВРЕМЕНИ УРОВНЯ ЗАПОЛНЕНИЯ ДЛЯ ЗОН ПРИНИМАЮЩЕГО КОНТЕЙНЕРА | 2011 |

|

RU2530509C2 |

Изобретение относится к устройству для контроля технологической машины. Устройство содержит опорную поверхность (14) для обрабатываемой заготовки (16), блок (24) распознавания, предназначенный для распознавания рабочей ситуации возле технологической машины (10) и содержащий сенсорное средство. Сенсорное средство расположено над опорной поверхностью (14) и определяет зону контроля, вытянутую вдоль направления (54) измерения, проходящего перпендикулярно опорной поверхности (14). Блок (24) распознавания выполнен с возможностью распознавания рабочей ситуации на основании по меньшей мере одного параметра (42, 44, 46, 82, 98) расстояния, соответствующего расстоянию от сенсорного средства до опорной поверхности (14) или до объекта, находящегося в зоне контроля сенсорного средства. Использование изобретения позволяет повысить безопасность эксплуатации технологической машины. 3 н. и 11 з.п. ф-лы, 11 ил.

1. Контрольное устройство для распознавания рабочей ситуации в процессе обработки заготовки на технологической машине (10), имеющей опорную поверхность (14) для обрабатываемой заготовки (16), содержащее блок (24) распознавания, предназначенный для распознавания рабочей ситуации возле технологической машины (10) и содержащий сенсорное средство, отличающееся тем, что сенсорное средство расположено над опорной поверхностью (14) и определяет зону контроля, вытянутую вдоль направления (54) измерения, проходящего перпендикулярно опорной поверхности (14), а блок (24) распознавания выполнен с возможностью распознавания рабочей ситуации на основании по меньшей мере одного параметра (42, 44, 46, 82, 98) расстояния, соответствующего расстоянию от сенсорного средства до опорной поверхности (14) или до объекта, находящегося в зоне контроля сенсорного средства.

2. Контрольное устройство по п.1, отличающееся тем, что блок (24) распознавания выполнен с возможностью распознавания рабочей ситуации на основании набора параметров (42, 44, 46, 82, 98) расстояния.

3. Контрольное устройство по п.1 или 2, отличающееся тем, что блок распознавания содержит набор сенсорных средств (28, 30, 32, 58, 60, 62, 78) для регистрации по меньшей мере одного параметра (42, 44, 46, 82) расстояния.

4. Контрольное устройство по п.1, отличающееся тем, что блок (24) распознавания выполнен с возможностью распознавания рабочей ситуации на основании различия между параметрами (42, 44, 46, 82) расстояния.

5. Контрольное устройство по п.1, отличающееся тем, что блок (24) распознавания выполнен с возможностью распознавания рабочей ситуации на основании изменения параметра (42, 44, 46, 82) расстояния во времени.

6. Контрольное устройство по п.1, отличающееся тем, что блок (24) распознавания определяет по меньшей мере две зоны (48, 50, 52, 74, 76) контроля для контроля процесса применения технологической машины (10).

7. Контрольное устройство по п.6, отличающееся тем, что каждой зоне (74, 76) контроля поставлен в соответствие свой режим работы технологической машины (10).

8. Контрольное устройство по п.6, отличающееся тем, что по меньшей мере одной из зон (74) контроля поставлен в соответствие предупредительный режим работы технологической машины (10).

9. Контрольное устройство по п.8, отличающееся тем, что блок (24) распознавания выполнен с возможностью взаимодействия с узлом (20) привода технологической машины, предназначенным для приведения в движение инструмента (18), замедления привода инструмента в предупредительном режиме работы.

10. Контрольное устройство по одному из пп.6-9, отличающееся тем, что по меньшей мере одной из зон (76) контроля поставлено в соответствие предохранительное отключение технологической машины (10).

11. Контрольное устройство по п.1, отличающееся тем, что блок (24) распознавания включает в себя вычислительное устройство (56), выполненное с возможностью распознавания рабочей ситуации путем основанного на нечеткой и/или нейронно-сетевой логике анализа параметров (42, 44, 46, 82) расстояния.

12. Контрольное устройство по п.1, отличающееся тем, что блок (24) распознавания включает в себя базу (96) данных, в которой одному набору параметров (98) расстояния поставлена в соответствие одна рабочая ситуация.

13. Технологическая машина, предназначенная для обработки заготовки, с контрольным устройством (22) по одному из пп.1-12.

14. Способ распознавания рабочей ситуации в процессе обработки заготовки на технологической машине, имеющей опорную поверхность (14) для обрабатываемой заготовки (16), отличающийся тем, что для распознавания рабочей ситуации используют сенсорное средство, расположенное над опорной поверхностью (14) и определяющее зону контроля, вытянутую вдоль направления (54) измерения, проходящего перпендикулярно опорной поверхности (14), причем с помощью сенсорного средства регистрируют по меньшей мере один параметр (42, 44, 46, 82, 98) расстояния, соответствующий расстоянию от сенсорного средства до опорной поверхности (14) или до объекта, находящегося в зоне контроля сенсорного средства.

| US 2005057206 A1, 17.03.2005 | |||

| Предохранительное устройство к металлорежущим станкам с программным управлением | 1973 |

|

SU477823A1 |

| Устройство активного контроля состояния режущего инструмента | 1977 |

|

SU771510A1 |

| US 4713892 A, 22.12.1987 | |||

| US 2005207619 A1, 22.09.2005. | |||

Авторы

Даты

2012-06-20—Публикация

2007-07-27—Подача