Изобретение относится к компенсирующему элементу для соединения конструктивных деталей из плавкой пластмассы, который по меньшей мере на участках выполнен в виде конического полого тела, с по меньшей мере одним нагревательным элементом, который при подаче энергии обогревает внутреннюю поверхность или внешнюю поверхность компенсирующего элемента или обе поверхности по меньшей мере частично для создания сварного соединения с конструктивными деталями.

Подобные компенсирующие элементы, также обозначаемые как термоусаживаемые или сварные муфты, уже давно известны. В основном, они служат для создания неразъемного соединения между пластиковыми трубами или пластиковыми трубами и их фитингами.

Так, в FR-A-1416207 показано, как две трубы могут быть сварены при помощи конической муфты, которая содержит нагревательный элемент. Трубы при этом также имеют конусности, которые как внутри, так и снаружи соответствуют конусности нагревательной муфты.

В DE-A-2419893 раскрыто соединение труб при помощи двойной муфты, внутренние стороны которой имеют форму усеченного конуса. Подлежащие соединению трубы с обеих сторон вставляются в двойную муфту и при помощи конического соединительного элемента, который не описывается здесь более подробно, обозначенного там как сварное соединение или сварной элемент, свариваются друг с другом.

При использовании принципа из DE-A-3422074, аналогично, как и в FR-A-1416207, труба и муфта имеют коническую калибровку, при этом допустимый зазор между трубой и муфтой имеет размеры в соответствии с жесткостью подлежащей позднее использованию сварной муфты.

В JP-B-52066582 также представлена коническая сварная муфта, сквозная канавка в которой обеспечивает то, что ее радиальные габариты могут быть изменены.

Еще одна коническая муфта, которая может быть выполнена с отверстиями или в виде сетки, представлена в US 3061503.

Компенсирующий элемент или же муфта указанного в начале типа известна, прежде всего, из WO 02/11973 и служит для соединения трубы бензопровода с топливным баком транспортного средства. Компенсирующий элемент как на внешней поверхности, так и на внутренней поверхности имеет нагревательный элемент и помещается в кольцевой зазор между подлежащими соединению друг с другом конструктивными деталями, после чего происходит сваривание.

DE 1081288 раскрывает способ соединения трубы и муфты путем промежуточного включения конусообразной сварной гильзы. При этом коническая внешняя поверхность гильзы соответствует конической внутренней поверхности муфты, так что гильза после последовательного соединения трубы, муфты и гильзы на несколько миллиметров выступает из муфты. Во время процесса сварки гильза посредством щипцов продавливается в конус муфты.

При небольших диаметрах труб подобные компенсирующие элементы себя вполне хорошо зарекомендовали. Однако при более крупных диаметрах труб, с размерами порядка 1000 мм и более, производственные допуски настолько велики, что между конструктивными деталями случаются зазоры, которые затрудняют герметичную сварку, или же вообще не позволяют ее выполнение, и это несмотря на конусность муфты, которая также без предварительной калибровки соединяемых конструктивных деталей обеспечивает определенную компенсацию допусков. Проблема усложняется в еще большей степени, если, например, труба является некруглой.

Эта проблема решена за счет муфтового соединения (соединения в раструб), в котором используется компенсирующий элемент с признаками пункта 1 формулы изобретения. Преимущественные формы осуществления изобретения являются предметом ссылающихся на него зависимых пунктов формулы изобретения. Способы соединения конструктивных деталей из плавкой пластмассы, в которых используются предлагаемые компенсирующие элементы, являются предметом пунктов 11-14 формулы изобретения.

Компенсирующий элемент такого муфтового соединения отличается тем, что отходя от каждой боковой кромки полого тела, в аксиальном, т.е. осевом направлении нанесены надрезы, при этом по меньшей мере часть надрезов простирается вплотную до или за обеспечивающую эластичность плоскость компенсирующего элемента. Чтобы избежать того, что при неудачном расположении надрезов будет оставаться влияющая неблагоприятным образом на эластичность компенсирующего элемента, окружающая компенсирующий элемент область, предварительно определяется обеспечивающая эластичность плоскость, которая в качестве поверхности сечения вместе с компенсирующим элементом имеет полный круг или полный эллипс, нормаль к плоскости которой также параллельна средней оси полого тела или образует с ней определенный угол. Исходя из соображений технологии производства, в том числе в отношении нанесения надрезов, нормаль к обеспечивающей эластичность плоскости будет, как правило, расположена параллельно средней оси полого тела так, что она сама расположена параллельно боковым кромкам полого тела. Например, в качестве обеспечивающей эластичность плоскости может выступать экваториальная плоскость полого тела.

Существенным всегда является, что часть надрезов простирается соответственно максимально близко до или за пределы обеспечивающей эластичность плоскости. За счет получаемого таким образом направления надрезов в аксиальном направлении компенсирующий элемент становится в достаточной мере эластичным, так что он может, так сказать, перемещаться в трубе, чтобы закрывать любой возникающий зазор. Таким образом, любой предполагаемый недостаток по сравнению со стандартным свариванием муфты, а именно двойным свариванием, то есть свариванием на обеих сторонах компенсирующего элемента, компенсируется, так что время сваривания благодаря более маленькому зазору становится даже короче.

Кроме того, также трубы специального исполнения, такие как многослойные трубы, комбинированные трубы и тому подобные, которые в силу своей конструкции за счет теплового расширения компенсируют или же перекрывают только небольшие зазоры, могут легко быть сварены при помощи новой техники муфтового соединения.

Согласно одной предпочтительной форме осуществления отходящие от первой боковой кромки надрезы расположены со смещением в направлении окружности компенсирующего элемента относительно отходящих от второй боковой кромки надрезов, еще предпочтительнее также попеременно, при этом попеременно один надрез проходит от первой боковой кромки до или за пределы обеспечивающей эластичность плоскости, затем надрез от второй боковой кромки, затем снова участок от первой боковой кромки и т.д.

Надрезы могут быть расположены проходящими перпендикулярно или под наклоном относительно соответствующей боковой кромки. Они могут иметь одинаковые или разные длины, например может быть предусмотрено, что только каждый второй или третий надрез простирается от одного из боковых ребер за пределы обеспечивающей эластичность плоскости.

Так же и предание формы в любом случае подчиняется производственным технологическим ограничениям. Они могут быть прямыми или изогнутыми, они могут иметь по всей своей длине постоянную или изменяющуюся ширину. Выяснилось, что наилучшие результаты достигаются, когда надрезы выполнены с контуром замочной скважины.

В качестве нагревательного элемента подходят металлические решетки, металлические нити или металлические проволоки, а также слой или проводник из проводящей электричество пластмассы, при этом введение энергии происходит посредством обусловленного током магнитного потока или индукции или микроволновой технологии.

Предпочтительно, по меньшей мере один нагревательный элемент представляет собой нагревательную спираль, поэтому можно работать с зарекомендовавшей себя технологией. Чтобы обеспечить достаточную нагревательную поверхность, целесообразно направить между надрезами нагревательную спираль в форме меандра. Это может быть осуществлено за счет направления меандра таким образом, что основная длина проволоки располагается в основном в направлении экваториальной плоскости или же за счет того, что основная длина располагается в основном под прямым углом к ней.

При этом нагревательный элемент может быть выполнен в виде бифилярного элемента, у которого контактные соединения для подачи энергии расположены рядом друг с другом.

Можно использовать несколько нагревательных элементов, на которые энергия подается независимо друг от друга.

Компенсирующий элемент предпочтительным образом используется в комбинации с внешней гильзой для образования муфты, при этом под муфтой здесь следует понимать конструктивную деталь для непрерывного соединения, например, двух труб. Внешняя гильза является, по существу, изменяемой по длине и, следовательно, имеет разнообразное применение. Например, она может также использоваться для соединения тройника без обмотки с трубой. Внешняя гильза может также иметь такую конструкцию, что концы гильзы расположены под углом относительно друг друга. Концы гильзы, как и внешние гильзы, могут иметь различные внутренние диаметры. Для разветвления нескольких трубопроводов возможны Y- или Т-образные гильзы. С внешней, как и с внутренней стороны, во внешней гильзе может быть выполнен упор, например, в форме кольцевого фланца, который обеспечивает, что конструктивные детали занимают определенное положение во внешней гильзе. При использовании под высоким давлением целесообразно армирование вешней гильзы волокнами. Внешняя гильза и компенсирующий элемент сами выполнены из плавкой пластмассы, которая совместима с плавкой пластмассой конструктивных деталей.

Способ соединения конструктивных деталей из плавкой пластмассы имеет следующие шаги:

а) подготовка муфты, состоящей из внешней гильзы и расположенного в ней компенсирующего элемента по одному из пп.1-10;

б) посадка муфты на конструктивную деталь, при этом внешняя гильза и компенсирующий элемент в аксиальном направлении смещаются противоположно друг другу, а зазор между конструктивной деталью и компенсирующим элементом, а также между компенсирующим элементом и внешней гильзой минимизируется;

в) подвод энергии к нагревательному элементу внутренней поверхности (44) компенсирующего элемента для того, чтобы сварить друг с другом конструктивную деталь и компенсирующий элемент;

г) подвод энергии к нагревательному элементу внешней поверхности (46) компенсирующего элемента для того, чтобы сварить друг с другом внешнюю гильзу и компенсирующий элемент.

Операции в) и г) могут осуществляться одновременно или даже в обратном порядке.

В данном способе шаг в) может состоять из следующих подшагов:

в1) подвод к нагревательному элементу внутренней поверхности компенсирующего элемента первого количества энергии для того, чтобы разогреть первую конструктивную деталь; и

в2) подвод к нагревательному элементу внутренней поверхности компенсирующего элемента второго количества энергии для того, чтобы сварить друг с другом конструктивную деталь и компенсирующий элемент.

Шаг г) также может состоять из следующих подшагов:

г1) подвод к нагревательному элементу (52, 56, 58′) внешней поверхности (46) компенсирующего элемента первого количества энергии для того, чтобы разогреть внешнюю гильзу; и

г2) подвод к нагревательному элементу (52, 56, 58′) внешней поверхности компенсирующего элемента второго количества энергии для того, чтобы сварить друг с другом внешнюю гильзу и компенсирующий элемент.

Таким образом, имеется возможность способствовать адаптации конструктивных деталей за счет аксиального смещения конусообразного компенсирующего элемента посредством подачи тепла без необходимости в радиусных скобах. Также выравнивание овальности зачисткой, как это имеет место в уровне техники, с недостатком, выражающимся в ослаблении конструктивной детали, более не требуется.

Еще один способ соединения конструктивных деталей из плавкой пластмассы, который используется при ремонтах и дополнительном встраивании, состоит из следующих шагов:

а) подготовка муфты, состоящей из внешней гильзы и двух расположенных в ней компенсирующих элементов по одному из пп.1-10;

б) полная посадка муфты на первую конструктивную деталь;

в) приставление второй конструктивной детали к первой конструктивной детали;

г) смещение муфты в аксиальном направлении над местом контакта первой конструктивной детали со второй, так что один из компенсирующих элементов располагается над первой конструктивной деталью, а другой компенсирующий элемент - над второй конструктивной деталью;

д) одновременное или последовательное смещение компенсационных элементов в аксиальном направлении друг к другу; и

е) одновременная или последовательная подача энергии на нагревательный элемент с внутренней и внешней поверхности компенсирующего элемента для того, чтобы сварить друг с другом первую конструктивную деталь, муфту и вторую конструктивную деталь.

При этом "полная посадка" обозначает, что внешняя гильза вместе с двумя компенсирующими элементами сидит на первой конструктивной детали.

Если трубопровод, например, требует ремонта, то можно отсоединить область, в которой наблюдается протечка, затем на оба свободных конца трубы надевается соответственно по одной муфте. Затем между обоими концами трубы помещается ремонтный отрезок, затем муфты, как описано в операции г), смещаются над местом контакта концов труб и ремонтного отрезка. Смещение компенсирующих элементов для заклинивания может быть осуществлено механически или гидравлически. Вместо ремонтного элемента может также быть использован тройник или другая конструктивная деталь.

Далее изобретение поясняется подробнее на основании прилагаемого чертежа, при этом:

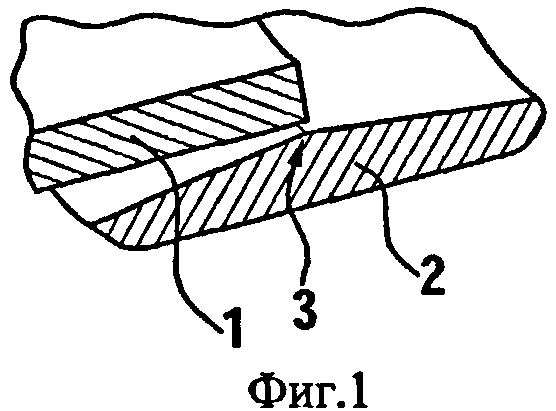

Фигура 1 схематическим образом показывает, как при помещении трубы в соединительную деталь возникает монтажный зазор;

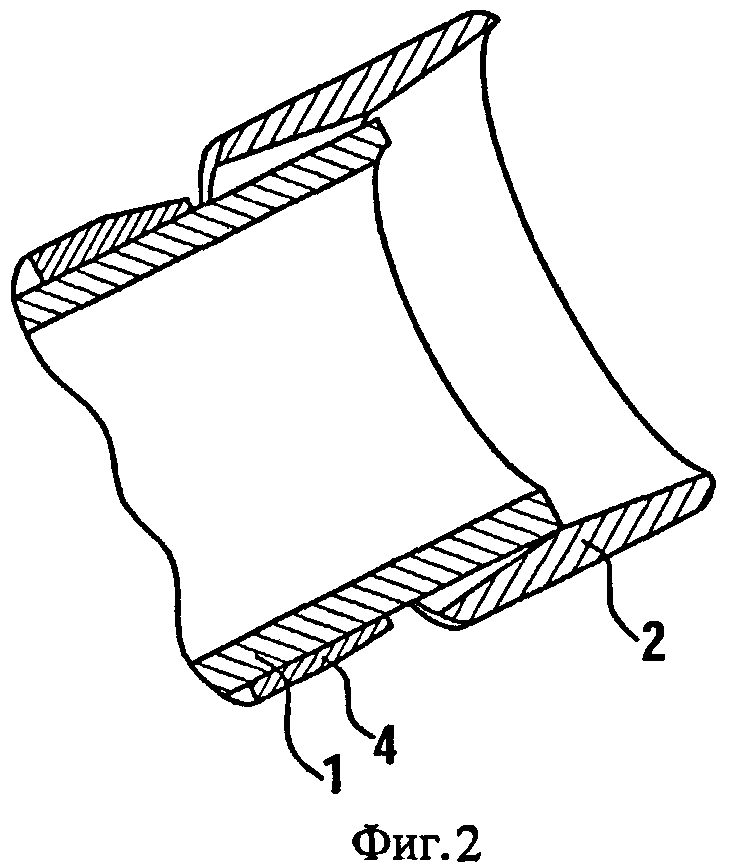

Фигура 2 показывает применение техники исполнения муфты;

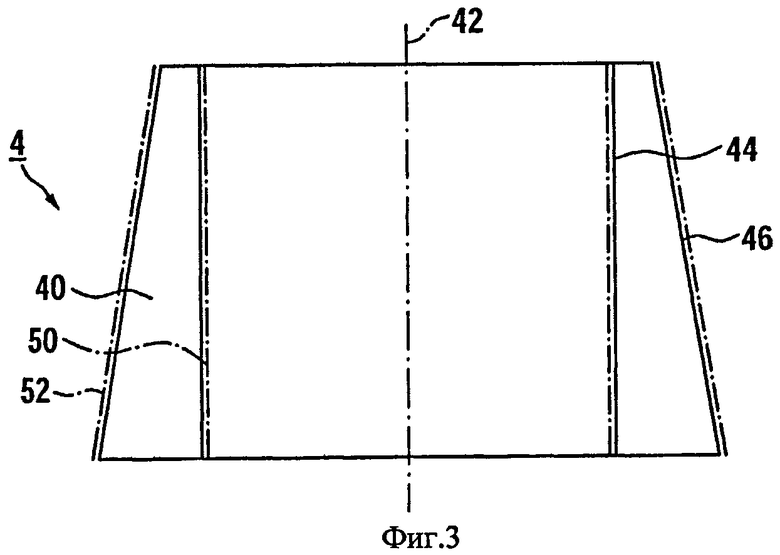

Фигура 3 - продольный разрез выполненного в виде скользящей муфты конического компенсирующего элемента;

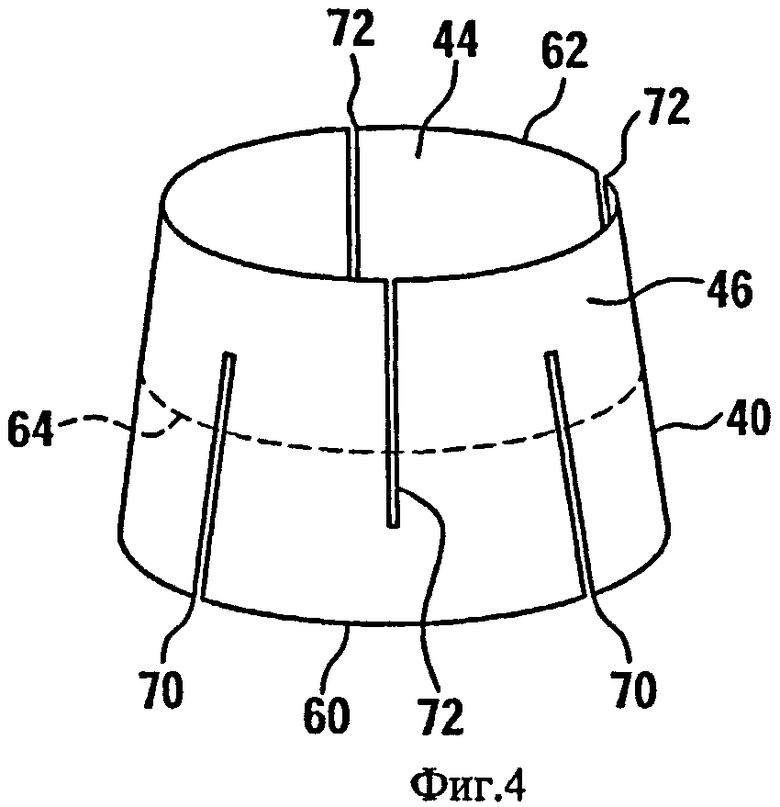

Фигура 4 - вид в перспективе первой формы осуществления компенсирующего элемента согласно данному изобретению;

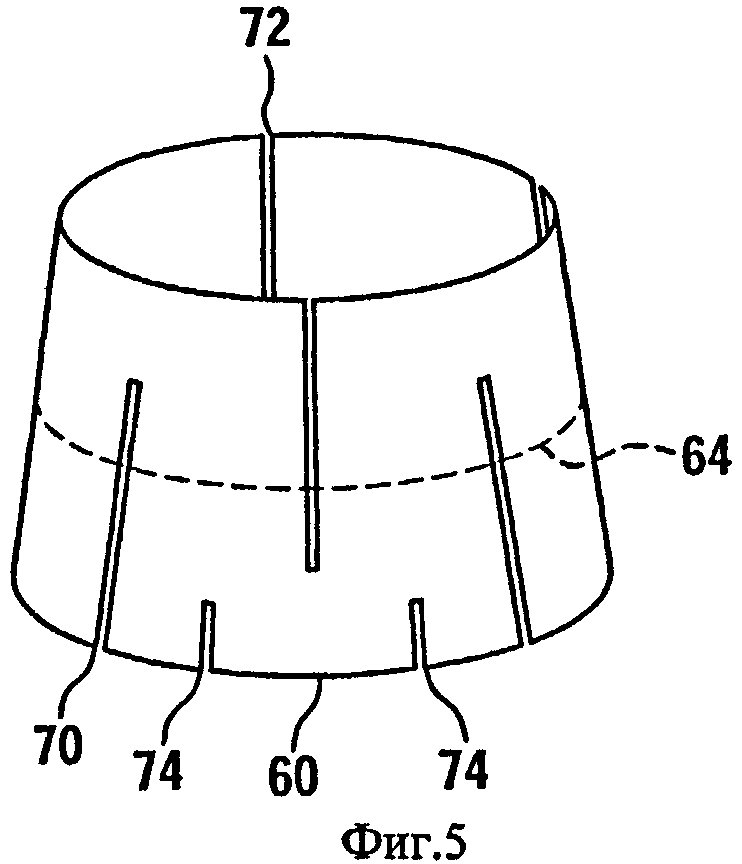

Фигура 5 - перспективное изображение второй формы осуществления компенсирующего элемента согласно данному изобретению;

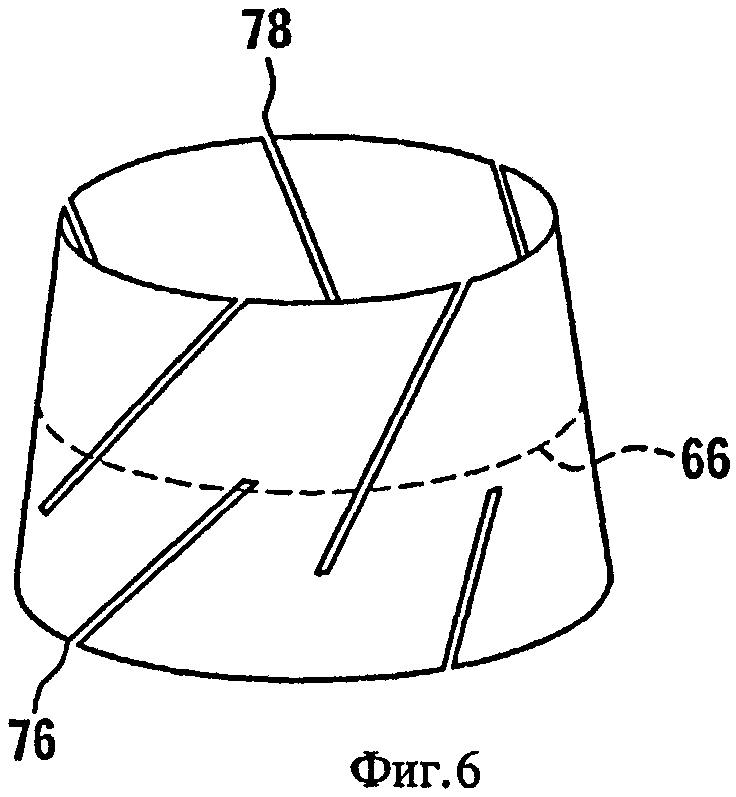

Фигура 6 - перспективное изображение третьей формы осуществления компенсирующего элемента согласно данному изобретению;

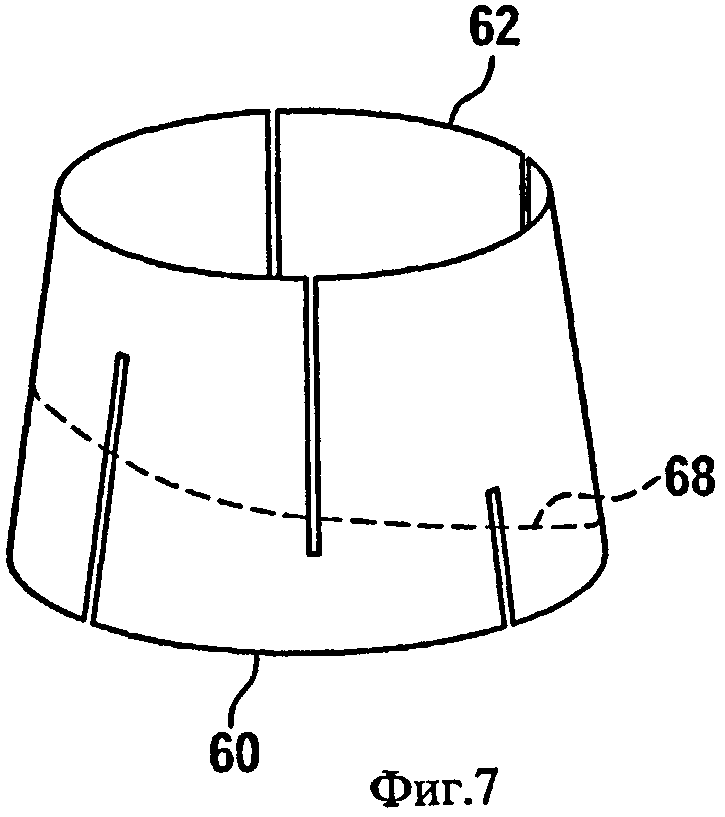

Фигура 7 - перспективное изображение четвертой формы осуществления компенсирующего элемента согласно данному изобретению;

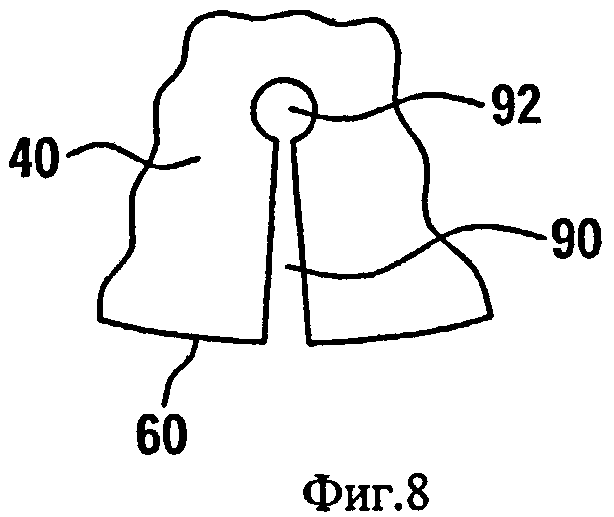

Фигура 8 - вид сверху на предпочтительную геометрию надрезов;

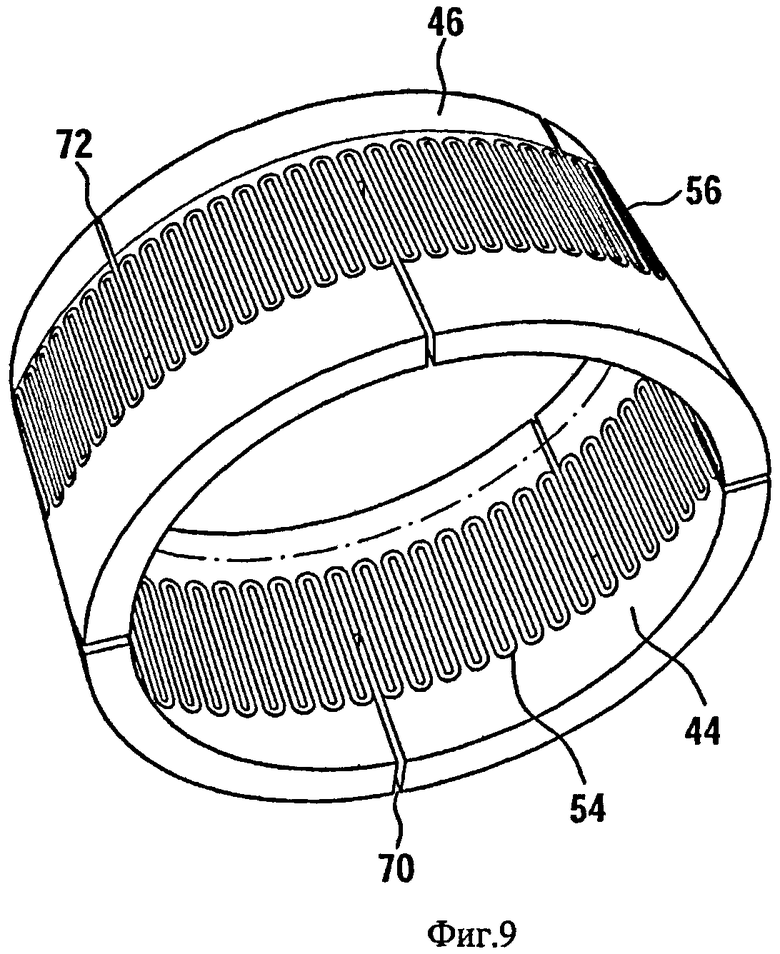

Фигура 9 - перспективное изображение компенсирующего элемента согласно данному изобретению, при расположении нагревательной спирали согласно первой форме осуществления изобретения;

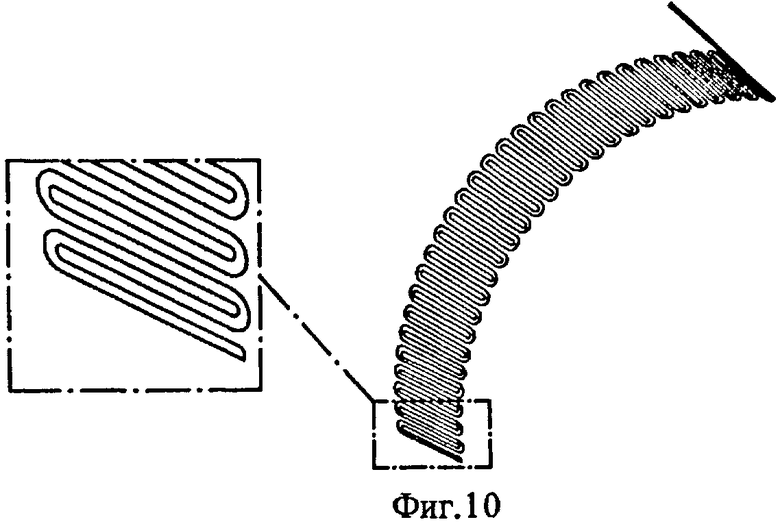

Фигура 10 - детальное изображение нагревательной спирали, которая используется с компенсирующим элементом фигуры 8;

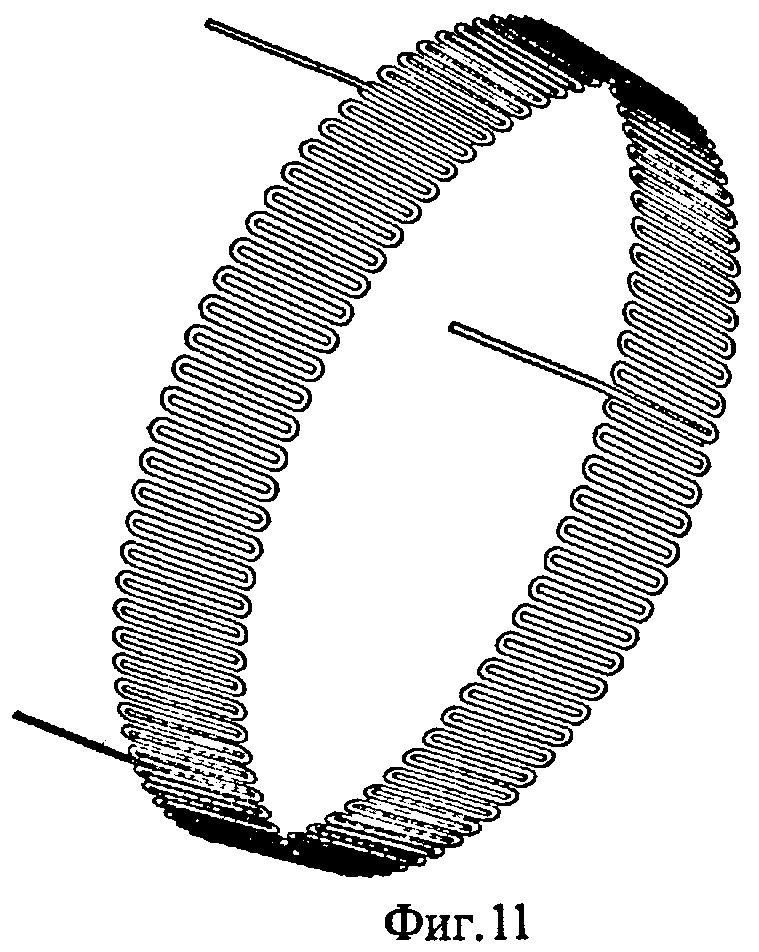

Фигура 11 показывает модулярную конструкцию нагревательной спирали; и

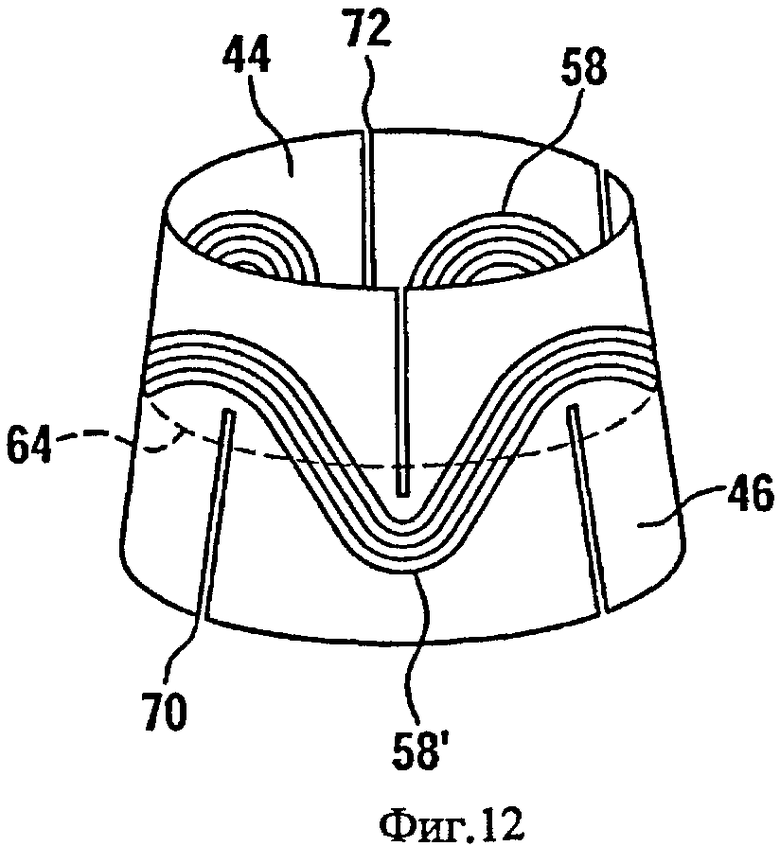

Фигура 12 показывает компенсирующий элемент согласно фигуре 4, при расположении нагревательной спирали согласно второй форме осуществления изобретения.

Чертежи и схематические изображения не обязательно выполнены в соответствии с масштабом.

На фигуре 1 сильно схематизировано и с частичным вырезом показана труба 1, которая вставлена в соединительную деталь или тело 2 муфты. В силу производственных допусков и монтажных условий между трубой 1 и соединительной деталью 2 возникает, как правило, зазор 3, который для создания герметичного соединения должен быть запечатан (герметично закрыт). Для соединения трубы 1 с соединительной деталью или телом 2 муфты сначала на трубу 1 насаживают, как показывает фигура 2, конусовидный соединительный элемент 4, в данном случае скользящую муфту, после чего на все это надевают соединительную деталь 2. Компенсационный элемент 4 устанавливают в переходную область между трубой 1 и трубой 2 и там приваривают.

Принципиальная геометрия подлежащего использованию в качестве муфты скольжения компенсирующего элемента 4 показана на фигуре 3 в продольном разрезе. Компенсирующий элемент 4 состоит из имеющего коническую форму полого тела 40, которое выполнено осесимметричным вокруг своей средней оси 42. Внутренняя поверхность 44 параллельна средней оси 42, в то время как внешняя поверхность 46 проходит под определенным углом к средней оси 42. По меньшей мере один нагревательный элемент 50, 52, очень схематично обозначенный штрихпунктирной или же двойной штрихпунктирной линией, предусмотрен на внутренней поверхности 44 или же на внешней поверхности 46 полого тела 40. В качестве нагревательного элемента подходят металлические решетки, металлические нити, металлические частицы или металлические проволоки, а также слой или проводник из проводящей электричество пластмассы. Компенсационный элемент также полностью может состоять из проводящей электричество пластмассы. Целесообразно предусмотреть для внутренней поверхности 44 и внешней поверхности 46 нагревательные элементы 50 или же 52 с возможностью раздельного подвода энергии, однако также возможно выполнить проводящий контакт между нагревательными элементами 50 или же 52, так что энергия может быть подведена на них только совместно.

Когда в дальнейшем речь будет идти о «нижней кромке» и «верхней кромке», то под ними должны пониматься соответствующие боковые кромки компенсирующего элемента, которые при рассмотрении фигур чертежа находятся вверху или же внизу. Таким образом, нижней кромкой компенсирующего элемента является та, которая при полом теле конической формы имеет больший радиус, а верхней кромкой - это кромка с меньшим радиусом.

На фигуре 4 показан компенсирующий элемент согласно первой форме осуществления изобретения. В полом теле 40 конической формы выполнены отходящие от его нижней кромки 60 надрезы 70, которые насквозь простираются от внутренней поверхности 44 к внешней поверхности 46 в направлении верхней кромки 62, но заканчиваются перед ней, при этом они простираются по меньшей мере за экваториальную плоскость 64, т.е. обеспечивающую эластичность компенсирующего элемента плоскость, которая разделяет длину полого тела пополам и проходит перпендикулярно средней оси 42 (фигура 3). Точно так же выполнены надрезы 72, отходящие от верхней кромки 62 полого тела 40 в направлении нижней кромки 60, которые заканчиваются перед нижней кромкой 60, но также простираются за экваториальную плоскость 64. Как надрезы 70, так и надрезы 72 проходят перпендикулярно относительно нижней кромки 60 или же верхней кромки 62 полого тела. При этом надрезы 70 и 72 расположены попеременно по окружности полого тела 40.

В то время как в представленной на фигуре 4 форме осуществления все надрезы 70, 72 имеют одинаковую длину, форма осуществления согласно фигуре 5 предусматривает надрезы 74, которые существенно короче, чем надрезы 70 и 72, и также не простираются до экваториальной плоскости 64. Эти более короткие надрезы 74 служат для того, чтобы дополнительно улучшить эластичность компенсирующего элемента в области нижней кромки 60, не ухудшая существенно жесткость в целом.

Как уже объяснялось вначале, является важным, чтобы нигде на полом теле не возникло закрытое, охватывающее «кольцо», которое трудно было бы деформировать. Формы осуществления согласно фигурам 4 и 5 обеспечивают это за счет того, что надрезы 70 и 72 простираются соответственно из различных направлений за пределы экваториальной плоскости 64. При определенных обстоятельствах, например при относительно малой толщине стенок, также можно рассмотреть возможность завершения надрезов незадолго до обеспечивающей эластичность плоскости, за счет чего остается хотя и закрытое, но тем не менее деформируемое «кольцо».

Еще одна форма осуществления изобретения показана на фигуре 6, в которой наклонно расположенные надрезы 76, 78 простираются соответственно в сторону противоположной кромки и при этом выходят за пределы эластичной плоскости 66, которая находится под экваториальной плоскостью 64. Подобная плоскость не обязательно должна проходить перпендикулярно к средней оси 42 (фигура 3) полого тела 40, а может располагаться к ней под наклоном. Эта ситуация показана на фигуре 7, когда обеспечивающая эластичность плоскость 68 или нормаль к ней расположена под углом к средней оси и, тем самым, также не проходит параллельно к нижней кромке 60 или же верхней кромке 62 полого тела 40. Такое расположение может быть предпочтительным, если в определенных областях создаваемого соединения между двумя конструктивными деталями требуется особенно большая сварочная поверхность.

В ранее показанных формах осуществления компенсирующего элемента согласно данному изобретению надрезы были представлены в виде вытянутых прорезей с параллельными ограничительными стенками. Принципиально также возможны и другие формы осуществления прорезей, они могут расширяться к нижней или верхней кромки полого тела, иметь различную ширину и т.д. Однако особенно предпочтительным показало себя выполнение с надреза с контуром 90, 92 в форме замочной скважины, которое показано на фигуре 8. Здесь контур замочной скважины включает в себя канавку 90, которая, отходя, например, от нижней кромки 60 полого тела 40, сужается в плане в направлении обеспечивающей эластичность плоскости и оканчивается в круглой выемке 92, которая в основном служит для того, чтобы воспринять вытесненный при соединении материал компенсирующего элемента.

Фигура 9 показывает схожий с фигурой 4 пример осуществления компенсирующего элемента, в котором на внутренней поверхности 44 и на внешней поверхности 46 расположена соответственно нагревательная спираль 54 или же 56, которая в форме меандра направлена по окружности полого тела 40. В данной форме осуществления меандр проведен таким образом, что основная длина проволок нагревательной спирали проходит в основном в направлении средней оси 42 (фигура 3) или же в продольном направлении надрезов 70, 72. Данная форма осуществления имеет то преимущество, что практически вся верхняя поверхность компенсирующего элемента может быть покрыта нагревательной проволокой. Однако она является тяжело реализуемой с точки зрения технологии производства, так как для введения нагревательной спирали инструмент много раз необходимо проводить с разворотом на 180°.

На фигуре 10 показано, что нагревательный элемент выполнен в виде бифилярного элемента, у которого контактные соединения для подачи на них энергии находятся рядом друг с другом.

Это позволяет, как показано на фигуре 11, создать модульную конструкцию нагревательной спирали, при которой несколько нагревательных элементов независимо друг от друга могут снабжаться энергией и быть использованы для сварного соединения.

Еще одна возможность расположения нагревательных элементов 58, 58′ в виде нагревательной проволоки в форме меандра между канавками 70, 72 показана на фигуре 12, которая показывает компенсирующий элемент согласно фигуре 4. Здесь основная длина проволоки простирается в основном в направлении экваториальной плоскости 64. Так как кроме поворотной петли никакие другие повороты на 180° не предусмотрены, этот тип расположения является более простым для технического осуществления. При этом нагревательный элемент на внутренней поверхности 44 компенсирующего элемента расположен конгруэнтно нагревательному элементу на внешней поверхности 46 компенсирующего элемента. Хотя на чертеже показаны только пять расположенных равноудаленно друг от друга проводок нагревательной проволоки, понятно, однако, что при практическом осуществлении друг рядом с другом располагается такое количество проволок, которое необходимо для достижения надежного сваривания требуемой сварной поверхности.

Раскрытые в вышестоящем описании, на чертеже и в формуле изобретения признаки изобретения могут быть существенными для реализации изобретения как по отдельности, так и в любой комбинации.

Изобретение относится к компенсирующему элементу для соединения конструктивных деталей из плавкой пластмассы. Компенсирующий элемент состоит из имеющего коническую форму полого тела и по меньшей мере одного нагревательного элемента. Нагревательный элемент служит для по меньшей мере частичного нагрева по меньшей мере одной из внутренней поверхности и внешней поверхности компенсирующего элемента для создания сварного соединения с конструктивными деталями. Надрезы нанесены отходя от каждой боковой кромки полого тела. Часть надрезов простирается вплотную до или за предварительно определенную обеспечивающую эластичность плоскость компенсирующего элемента. По меньшей мере один первый надрез отходит от первой боковой кромки. По меньшей мере один второй надрез отходит от второй боковой кромки. Оба надреза простираются вплоть до или за обеспечивающую эластичность плоскость компенсирующего элемента. Техническим результатом изобретения является упрощение и повышение надежности соединения конструктивных деталей из пластмассы. 3 н. и 11 з.п. ф-лы, 12 ил.

1. Компенсирующий элемент для применения с гильзой с целью образования муфты для соединения конструктивных деталей из плавкой пластмассы, по существу, состоящий из имеющего коническую форму полого тела (40) и по меньшей мере одного нагревательного элемента (50, 52, 54, 56, 58, 58′) для по меньшей мере частичного нагрева по меньшей мере одной из внутренней поверхности (44) и внешней поверхности (46) компенсирующего элемента для создания сварного соединения с конструктивными деталями,

отличающийся тем, что,

отходя от каждой боковой кромки (60, 62) полого тела (40), нанесены надрезы (70, 72, 74, 76), при этом по меньшей мере часть надрезов (70, 72, 76) простирается вплотную до или за предварительно определенную обеспечивающую эластичность плоскость (64, 66, 68) компенсирующего элемента и при этом имеется по меньшей мере один первый надрез (70), который отходит от первой боковой кромки (60), и по меньшей мере один второй надрез (72), который отходит от второй боковой кромки (62), которые оба простираются вплоть до или за обеспечивающую эластичность плоскость компенсирующего элемента.

2. Компенсирующий элемент по п.1, отличающийся тем, что отходящие от первой боковой кромки (60) надрезы (70, 74) расположены со смещением в направлении окружности компенсирующего элемента относительно отходящих от второй боковой кромки (60) надрезов (72).

3. Компенсирующий элемент по п.1, отличающийся тем, что надрезы (70, 72) расположены перпендикулярно относительно боковых кромок (60, 62).

4. Компенсирующий элемент по п.1, отличающийся тем, что надрезы по меньшей мере частично выполнены с контуром (90, 92) в форме замочной скважины.

5. Компенсирующий элемент по п.1, отличающийся тем, что в качестве нагревательного элемента предусмотрены металлические решетки, металлические нити, металлические частицы или металлические проволоки или же слой или проводник из проводящей электричество пластмассы, или что полое тело (40) состоит из проводящей электричество пластмассы, так что нагревательный элемент является пригодным для подачи на него энергии посредством обусловленного током магнитного потока, или индукции, или микроволновой технологии.

6. Компенсирующий элемент по п.1, отличающийся тем, что по меньшей мере один нагревательный элемент (50, 52, 54, 56, 58, 58′) представляет собой нагревательную спираль.

7. Компенсирующий элемент по п.6, отличающийся тем, что нагревательная спираль проходит в форме меандра между надрезами (70, 72).

8. Компенсирующий элемент по п.1, отличающийся тем, что нагревательный элемент выполнен в виде бифилярного элемента.

9. Компенсирующий элемент по п.1, отличающийся тем, что он имеет несколько нагревательных элементов, к которым независимо друг от друга подводится энергия.

10. Компенсирующий элемент по п.1, отличающийся тем, что он изготовлен из плавкой пластмассы, прежде всего из полиолефинов, таких как полиэтилен или полипропилен.

11. Способ соединения конструктивных деталей из плавкой пластмассы со следующими шагами:

а) подготовка муфты, состоящей из внешней гильзы и расположенного в ней компенсирующего элемента (4) по одному из пп.1-10, при этом компенсирующий элемент как на его внутренней поверхности (44), так и на его внешней поверхности (46) имеет нагревательный элемент (50, 52, 54, 56, 58, 58′);

б) посадка муфты (4) на конструктивную деталь, при этом внешняя гильза и компенсирующий элемент в аксиальном направлении смещаются противоположно друг другу, а зазор между конструктивной деталью и компенсирующим элементом, а также между компенсирующим элементом и внешней гильзой минимизируется;

в) подвод энергии к нагревательному элементу (50, 54, 58) внутренней поверхности (44) компенсирующего элемента для того, чтобы сварить друг с другом конструктивную деталь и компенсирующий элемент;

г) подвод энергии к нагревательному элементу (52, 56, 58′) внешней поверхности (46) компенсирующего элемента для того, чтобы сварить друг с другом внешнюю гильзу и компенсирующий элемент.

12. Способ по п.11, отличающийся тем, что шаг в) включает в себя следующие шаги:

в1) подвод к нагревательному элементу (50, 54, 58) внутренней поверхности (44) компенсирующего элемента первого количества энергии для того, чтобы разогреть первую конструктивную деталь; и

в2) подвод к нагревательному элементу (50, 54, 58) внутренней поверхности компенсирующего элемента второго количества энергии для того, чтобы сварить друг с другом конструктивную деталь и компенсирующий элемент.

13. Способ по п.11, отличающийся тем, что шаг г) включает в себя следующие шаги:

г1) подвод к нагревательному элементу (52, 56, 58′) внешней поверхности (46) компенсирующего элемента первого количества энергии для того, чтобы разогреть внешнюю гильзу; и

г2) подвод к нагревательному элементу (52, 56, 58′) внешней поверхности компенсирующего элемента второго количества энергии для того, чтобы сварить друг с другом внешнюю гильзу и компенсирующий элемент.

14. Способ соединения конструктивных деталей из плавкой пластмассы со следующими шагами:

а) подготовка муфты, состоящей из внешней гильзы и двух расположенных в ней компенсирующих элементов по одному из пп.1-10, при этом компенсирующий элемент как на его внутренней поверхности (44), так и на его внешней поверхности (46) имеет нагревательный элемент (50, 52, 54, 56, 58, 58′);

б) полная посадка муфты на первую конструктивную деталь;

в) приставление второй конструктивной детали к первой конструктивной детали;

г) смещение муфты в аксиальном направлении над местом контакта первой конструктивной детали со второй, так что один из компенсирующих элементов располагается над первой конструктивной деталью, а другой компенсирующий элемент - над второй конструктивной деталью;

д) одновременное или последовательное смещение компенсирующих элементов в аксиальном направлении друг к другу и

е) подача энергии на нагревательный элемент с внутренней и внешней поверхностей компенсирующего элемента для того, чтобы сварить друг с другом первую конструктивную деталь, муфту и вторую конструктивную деталь.

| JP 6002797 А, 11.01.1994 | |||

| WO 9848207 А1, 29.10.1998 | |||

| WO 9922170 А1, 06.05.1999 | |||

| СОЕДИНЕНИЕ ДЛЯ ТРУБ (ВАРИАНТЫ) И СПОСОБ ЕГО ОБРАЗОВАНИЯ (ВАРИАНТЫ) | 1997 |

|

RU2187034C2 |

| СОЕДИНЕНИЕ ПОЛИМЕРНЫХ АРМИРОВАННЫХ ТРУБ | 2003 |

|

RU2245481C1 |

| Фасонная часть из пластмассы | 1985 |

|

SU1268862A1 |

Авторы

Даты

2012-06-20—Публикация

2008-03-08—Подача