Изобретение относится к области строительства трубопроводов, предназначенных для транспортирования жидких или газообразных, в том числе химически агрессивных, сред при избыточном давлении и колебаниях температуры, а более конкретно к соединительным элементам трубопроводов.

Известен соединительный элемент для соединения концов труб друг с другом (1), выполненный в виде муфты, представляющей собой корпус с цилиндрическими полостями для концов соединяемых труб, корпус выполнен из термопластичного материала, внутри которого размещен армирующий слой, содержащий сплошную арматуру трубчатой формы, и нагревательный элемент, выполненный в виде спирали. Арматура муфты обладает более высокой жесткостью, чем жесткость термопластичного материала и предназначена для восприятия сварочного давления во время сварки.

Цилиндрическая форма полостей обеспечивает возможность применения этой муфты для соединения концов труб только в том случае, если последние в процессе сварочного прогрева могут раздаваться, т.е. увеличиваться по наружному диаметру на величину технологических зазоров между посадочной цилиндрической полостью муфты и наружной поверхностью соединяемого конца трубы. Наличие жесткой сплошной арматуры в корпусе соединительного элемента делает невозможным применение этой муфты для соединения труб с высокой жесткостью, т.е. при сооружении тяжелонагруженных трубопроводов из армированных полимерных труб, т.к. ни муфта, ни соединяемые трубы не могут менять размер посадочных поверхностей в процессе сварки, чтобы обеспечить плотное надежное соединение.

Известна муфта для соединения полимерных труб (2), содержащая корпус с коническими полостями для концов соединяемых труб, установленный в нем со стороны внутренних поверхностей нагревательный элемент в виде спирали, и сплошной трубчатый перфорированный каркас, размещенный в монолите полимера, жесткость которого не менее жесткости армирующего каркаса соединяемых труб, при этом угол конусности полостей муфты выполнен не более угла трения полимера корпуса и соединяемых труб.

Эта конструкция обеспечивает достижение нагрузочной способности трубопровода, равной расчетной нагрузочной способности трубы, когда соединение труб друг с другом ведется последовательно. Однако недостатком этой конструкции является необходимость обеспечения высокой точности соответствия конусности концов соединяемых труб и полостей муфт. Кроме этого, в случае ремонта трубопровода и особенно при замене отдельной трубы или ее участка применение таких муфт невозможно вследствие необходимости осевого сдвига хотя бы одного из участков ремонтируемого трубопровода на величину длины конусной полости муфты.

Таким образом, при использовании соединительных элементов, выполненных из полимерного материала и имеющих цилиндрическую форму полостей для концов соединяемых труб, не может быть обеспечена требуемая нагрузочная способность трубопровода, т.к. места соединения не обладают требуемой прочностью к осевым и радиальным нагрузкам. Кроме этого, невозможно обеспечить плотную посадку соединительного элемента вследствие жесткости армирующего каркаса. При использовании соединительных элементов с конической формой полостей возникают технологические сложности с монтажом трубопровода и особенно его последующим ремонтом и обслуживанием.

Известен соединительный элемент трубопровода (3), конструкция которого принята в качестве прототипа, содержащий корпус, выполненный из монолитного блока полимера с цилиндрическими полостями для концов соединяемых труб, внутри которого размещен армирующий каркас, а со стороны внутренних поверхностей полостей установлены нагревательные элементы в виде токопроводящих спиралей, делящие внутреннюю поверхность полости на зону нагрева и холодную зону, при этом армирующий каркас выполнен перфорированным в виде кольца и взаимодействующих с ним продольных перфорированных элементов, которые размещены на кольце с возможностью их радиального перемещения, а ширина кольца соразмерна с шириной холодной зоны.

Эта конструкция обеспечивает упрощение монтажа и ремонта трубопроводов при одновременном достижении расчетной нагрузочной способности трубопровода, так как имеет подвижный, т.е. нежесткий армирующий каркас, однако технологически сложна в изготовлении, требует большого количества отдельных деталей и дорогого оборудования для их изготовления (штампы, прессы и др.)

Кроме этого, все упомянутые соединения предполагают наличие зазора между соединяемыми концами труб, вследствие чего возможны капиллярные протечки транспортируемой среды в полость соединительной муфты, что снижает нагрузочную способность трубопровода и требует дополнительного усиления конструкции муфты над зоной стыка, усложняет конструкцию и процесс изготовления.

Задача, решаемая изобретением, заключается в упрощении конструкции соединения полимерных армированных труб, упрощении и удешевлении их изготовления при достижении расчетных нагрузочных характеристик соединения.

Эта задача решается следующим образом.

В известном соединении полимерных армированных труб, содержащем корпус из монолитного блока полимера с цилиндрическими полостями для размещения концов соединяемых труб, подвижный армирующий каркас с продольными элементами, размещенный в блоке полимера и нагревательные элементы, размещенные со стороны внутренних поверхностей полостей, СОГЛАСНО ИЗОБРЕТЕНИЮ корпус выполнен в виде втулки из полимерного материала с радиальными выступами на торцах по наружному диаметру, при этом продольные элементы армирующего каркаса выполнены в виде нитей из высокомодульных волокон, навитых вдоль продольной оси втулки между радиальными выступами торцов втулки и заключены в монолитный блок полимера, а концы соединяемых труб скреплены встык, например, посредством сварки. На торцах втулки установлены шайбы с радиальными выступами по наружному диаметру, размещенными между радиальными выступами втулки. Нити из высокомодульных волокон навиты в один или несколько слоев параллельно оси втулки, равномерно по ее наружной поверхности, либо под углом к оси втулки в два или более перекрещивающихся слоя. Скрепление концов труб встык выполнено по коническим поверхностям.

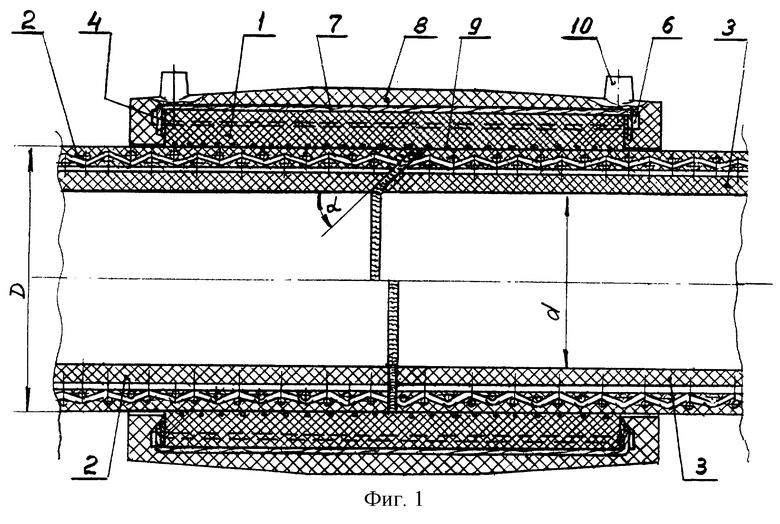

На фиг.1 изображен общий вид предлагаемого соединения полимерных армированных труб.

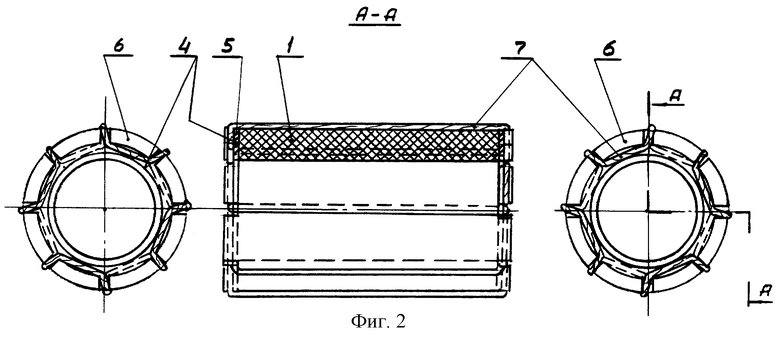

На фиг.2 изображен общий вид втулки с армирующим каркасом в виде нитей из высокомодульных волокон, навитых параллельно оси втулки.

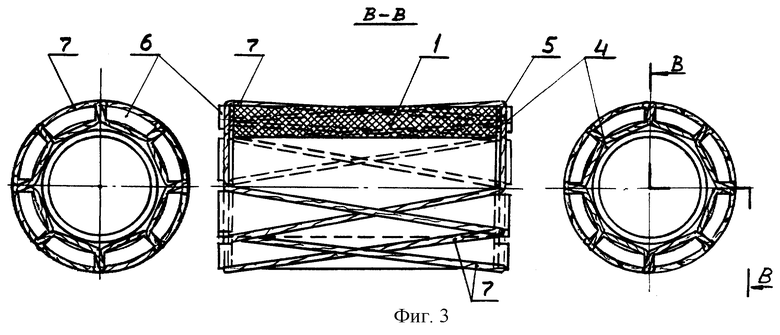

На фиг.3 изображен общий вид втулки с армирующим каркасом в виде нитей из высокомодульных волокон, навитых под углом к оси втулки с перекрещиванием слоев.

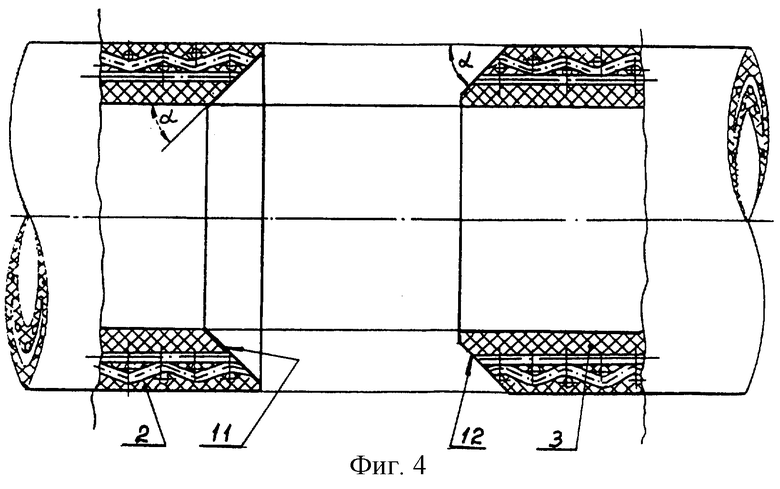

На фиг.4 изображены концы труб в положении перед стыковой сваркой с коническими стыкуемыми поверхностями.

Соединение полимерных армированных труб содержит втулку 1 из полимерного материала, в цилиндрических полостях которой размещены концы соединяемых труб 2, 3. Втулка 1 снабжена торцевыми шайбами 4 с радиальными выступами 5 по наружному диаметру, которые размещены между радиальными выступами 6, выполненными на торцах втулки 1. Между выступами 6 втулки 1 вдоль ее оси навиты нити 7 из высокомодульных волокон, образующие армирующий каркас и размещенные в блоке монолитного полимера 8. Нити 7 располагаются либо параллельно оси втулки 1 в один или несколько слоев равномерно по ее наружной поверхности, либо под углом к оси втулки 1 в два или более перекрещивающихся слоя. Со стороны внутренних поверхностей полостей втулки 1 размещены токопроводящие спирали 9. В монолите 8 размещены штуцера 10 для токоподвода к спиралям 9. На свариваемых торцах труб 2, 3 выполнены эквидистантные конические поверхности 11, 12 с углом наклона α к оси труб 2, 3.

Непосредственно соединительный элемент в виде втулки 1 с монолитом 8 изготавливается в стационарных производственных условиях следующим образом.

На торцах втулки 1 выполняют радиальные выступы 6, между которыми устанавливают торцевые шайбы 4 с радиальными выступами 5 по наружному диаметру, затем на одном из выступов 6 закрепляют нить 7 из высокомодульных волокон и производят ее навивку между выступами 6 противоположных торцов втулки 1 вдоль ее оси. Навивку осуществляют двумя способами, описанными выше. Шайбы 4 выполнены из более жесткого материала, чем втулка 1, для предохранения втулки 1 от вдавливания нитей 7 при больших осевых или пульсирующих нагрузках. Навитые нити 7 образуют нежесткий в радиальном направлении армирующий каркас который заливают в блок полимера 8, прочно связанный со втулкой 1. Со стороны внутренних поверхностей втулки 1 внедряют токопроводящие спирали 9.

Соединение полимерных армированных труб в процессе монтажа трубопроводов выполняется следующим образом.

На одну из соединяемых труб 2, 3 с технологическим зазором одевают втулку 1 с блоком полимера 8, затем концы труб 2, 3 устанавливают в люнеты и выполняют конические поверхности 11, 12 на их торцах, либо подготавливают торцы для обычной сварки встык. Коническим или плоским нагревателем производят нагрев стыкуемых поверхностей торцов труб, затем трубы осаживают и расплавленные поверхности образуют прочное соединение. После выдержки и остывания стыка зачищают наружный грат и надвигают втулку 1 совместно с блоком полимера 8, на область стыка. Затем включают нагрев спиралей 9 и оплавляют внутреннюю поверхность полости втулки 1 и наружные поверхности концов труб 2, 3, при этом происходит прочное соединение концов труб. Поскольку армирующий каркас втулки 1 не является жестким в радиальном направлении достигается требуемая усадка втулки и обеспечивается равная с трубами 2, 3 несущая способность места соединения.

Сварка соединяемых труб 2, 3 встык, исключает проникновение транспортируемой среды в полость втулки, в связи с чем не требуется упрочнение ее средней части специальными элементами, что значительно упрощает конструкцию и изготовление соединения при высоких прочностных характеристиках. Кроме этого, сварка по коническим поверхностям позволяет усилить прочностную характеристику сварного шва труб 2, 3, и облегчить операцию центрирования стыкуемых труб перед сваркой вследствие самоцентрирования их по коническим поверхностям, а также расширить поле допусков по овальности или эллипсности труб, так как операция образования конусности концов производится непосредственно перед сваркой в люнетах. В случае сварки концов труб по плоским поверхностям облегчается процесс торцовки, но несущая характеристика шва получается заниженной и предъявляются более высокие требования к операции центрирования стыкуемых труб, так как отсутствует самоцентрирование, также повышаются требования к допускам на эллипсность и овальность стыкуемых труб для обеспечения оптимальной площади свариваемой поверхности.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент DE №3932807, МКИ F 16 L 47/02, 1991 г.

2. Патент RU №2071689, МПК 6 F 16 L 47/02, 1997 г.

3. Патент RU №2135879, МПК 6 F 16 L 47/00, 1998 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| МУФТА ДЛЯ СОЕДИНЕНИЯ ПОЛИМЕРНЫХ АРМИРОВАННЫХ ТРУБ | 2005 |

|

RU2294478C1 |

| ПОЛИМЕРНЫЙ ТРУБОПРОВОД | 1998 |

|

RU2135875C1 |

| Способ сварки пластиковых труб | 2020 |

|

RU2751682C1 |

| СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ТРУБОПРОВОДА | 1998 |

|

RU2135879C1 |

| СОЕДИНЕНИЕ ПОЛИМЕРНЫХ ТРУБ | 2004 |

|

RU2263843C1 |

| ТРУБА ПОЛИМЕРНАЯ АРМИРОВАННАЯ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЁ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2220353C2 |

| ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2257504C1 |

| ТРУБА ПОЛИМЕРНАЯ АРМИРОВАННАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2257505C1 |

| ПОЛИМЕРНЫЙ ТРУБОПРОВОД | 2000 |

|

RU2192577C2 |

| ПОЛИМЕРНЫЙ ТРУБОПРОВОД | 2004 |

|

RU2271492C2 |

Изобретение относится к области строительства и используется при сооружении трубопроводов, транспортирующих под давлением химически агрессивные продукты. В цилиндрических полостях корпуса из монолитного блока полимера размещены концы соединяемых труб, скрепленные встык, например, посредством сварки. В блоке полимера находятся подвижный армирующий каркас с продольными элементами и нагревательные элементы, размещенные со стороны внутренних поверхностей полостей. Корпус выполнен в виде втулки из полимерного материала с радиальными выступами на торцах, а продольные элементы армирующего каркаса - в виде нитей из высокомодульных волокон, навитых вдоль продольной оси втулки между радиальными выступами торцов втулки, и заключены в монолитный блок полимера. Расширяет арсенал технических средств. 4 з.п. ф-лы, 4 ил.

| СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ТРУБОПРОВОДА | 1998 |

|

RU2135879C1 |

| МУФТА ДЛЯ СОЕДИНЕНИЯ ПОЛИМЕРНЫХ ТРУБ | 1995 |

|

RU2071689C1 |

| US 4842305 A, 27.06.1989 | |||

| DE 3932807 C1, 02.05.1991. | |||

Авторы

Даты

2005-01-27—Публикация

2003-07-23—Подача