Изобретение относится к способам соединения профильных труб из пластика и может применяться в промышленности и быту для создания сварного соединения.

Известно соединение полимерных армированных труб (RU №2245481, опубл. 27.01.2005 г.), содержащее корпус из монолитного блока полимера с цилиндрическими полостями, в которых размещены концы соединяемых труб, подвижный армирующий каркас с продольными элементами, размещенный в блоке полимера, и нагревательные элементы, размещенные со стороны внутренних поверхностей полостей, отличающееся тем, что корпус выполнен в виде втулки из полимерного материала с радиальными выступами на торцах, при этом продольные элементы армирующего каркаса выполнены в виде нитей из высокомодульных волокон, навитых вдоль продольной оси втулки между радиальными выступами торцов втулки, и заключены в монолитный блок полимера, а концы соединяемых труб скреплены встык, например, посредством сварки.

Недостатком такого соединения является недостаточная герметичность получаемого соединения и как следствие возможность протечек. Это обусловлено тем, что при высоких давлениях остается слабое место в конструкции, а именно на торцах труб, соединенных, например, посредством сварки, где и может образоваться протечка.

Известен компенсирующий элемент для соединения конструктивных деталей (RU №2453434, опубл. 20.06.2012 г.) состоящий из имеющего коническую форму полого тела и по меньшей мере одного нагревательного элемента для по меньшей мере частичного нагрева по меньшей мере одной из внутренней поверхности и внешней поверхности компенсирующего элемента для создания сварного соединения с конструктивными деталями, отличающийся тем, что, отходя от каждой боковой кромки полого тела, нанесены надрезы, при этом по меньшей мере часть надрезов простирается вплотную до или за предварительно определенную обеспечивающую эластичность плоскость компенсирующего элемента и при этом имеется по меньшей мере один первый надрез, который отходит от первой боковой кромки, и по меньшей мере один второй надрез, который отходит от второй боковой кромки, которые оба простираются вплоть до или за обеспечивающую эластичность плоскость компенсирующего элемента

Недостатком является необходимость выполнения дополнительных операций, увеличивающих количество сварных мест (швов), что ухудшает общее качество соединения, а также увеличивает время выполнения соединения если операции выполнять последовательно.

Наиболее близким к предлагаемому способу является пластмассовое многослойное формованное изделие, полученное путем сварки в электромагнитном переменном поле (RU №2428312, опубл. 10.09.2011 г.), при этом сварное соединение проводят с помощью пластмассового материала, который содержит наноскалярные, магнитные оксидные частицы, отличающееся тем, что наноскалярные, магнитные оксидные частицы имеют неагломерированные супер парамагнитные домены и состоят из агрегированных первичных частиц, при этом первичные частицы построены из магнитных доменов оксидов металлов с диаметром от 2 до 100 нм в немагнитной матрице оксидов металлов или оксидов металлоидов.

Недостаток заключается в низкой технологичности процесса сварки, т.к. для его осуществления необходимо наличие частиц оксид металлов в свариваемом объекте, что увеличивает сложность его изготовления (ухудшается технологичность), а во избежание выделения газа (дыма) от пластмассы в плотной среде вокруг металлов нагрев происходит постепенно в течение длительного промежутка времени.

Технический результат предлагаемого изобретения заключается в создании надежного и быстрого способа сварки профильных труб из пластика не требующего применения высокотехнологичных компонентов.

Способ сварки пластиковых труб, заключающийся в том, что сварное соединение проводят с помощью пластмассового материала, отличающееся тем, что предварительно на элементах труб закрепляют металлические провода из ферримагнитных материалов диаметром 0,2 мм и в длину 0,7 мм, потом соединяют пластиковые трубы между собой посредством втулки или кольца и проводят индукционный нагрев ферримагнитных материалов высокочастотным током в течении 4-7 секунд, причем сила тока при потреблении прибора и при частоте 80 КГц на выходе индукционной катушки составляет от 0,1 до 0,15 ампер на 100 кв. мм поверхности ферримагнитных материалов.

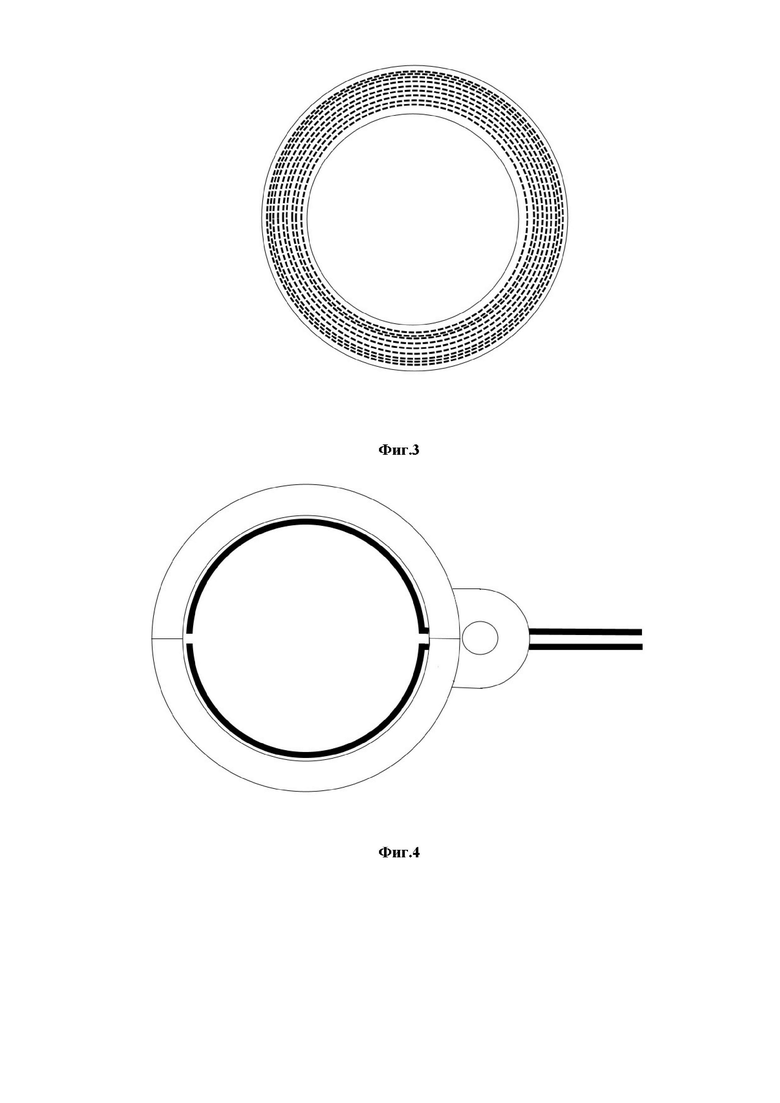

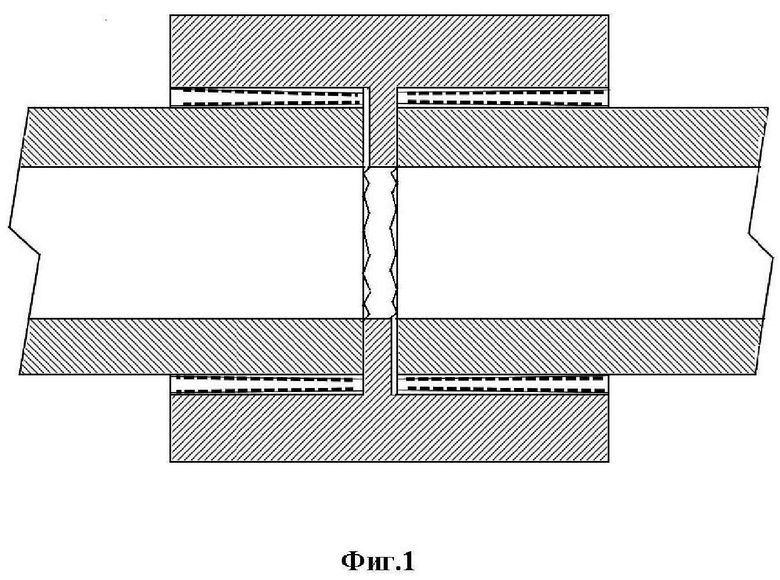

Изобретение поясняется чертежами, где на фиг. 1 - соединение в сборе с втулкой, с закрепленными с внутренней и внешней стороны отрезками металлических проводов; на фиг. 2 - соединение в сборе с кольцом, с закрепленными с боковых или торцевых сторон отрезками металлических проводов; на фиг. 3 - кольцо с проводками, на фиг. 4 - клещи вид сбоку, на фиг. 5 - клещи вид на внутренние и развернутые стороны с катушкой из литцендрата; на фиг. 6 - фотография соединения трубы с муфтой в разрезе после сварки по заявляемому способу.

Способ заключается в соединении пластиковых труб, например, из полипропилена или полиэтилена высокого или низкого давлений, между собой посредством втулки или кольца. Для осуществления способа необходимо закрепить (нанести) на внешнюю и внутреннюю поверхности втулки или боковых поверхностей кольца ферримагнитные материалы (металлические элементы), например, металлическую крошку или отрезки металлических проводов, с последующим индукционным нагревом. Стенки втулки и кольца в разрезе имеют форму симметричной трапеции, причем их толщины с одной стороны ~2 мм, а с другой ~1,7 мм. Такая форма втулки нужна для того, чтобы равномерно удалить воздух из свариваемых пространств. Также на торцевых поверхностях ограничителя муфты для втулок и труб выполнены каналы по направлению к центру трубы для выпуска воздуха, который поступал из полостей втулки. Внутренней диаметр ограничителя муфты равен внутреннему диаметру трубы. Втулка легко вставляется в муфту торцом наименьшей толщины ее стенки.

Способ осуществляется следующим образом:

1. На свариваемую поверхность наносят любым известным способом ферримагнитные материалы размерами в диаметре 0,2 мм и в длину 0,7 мм.

2. Соединяют пластиковые трубы между собой посредством втулки или кольца.

3. Проводят индукционный нагрев свариваемой поверхности высокочастотным в течении 4-7 секунд, причем сила тока при потреблении прибора и при частоте 80 КГц на выходе индукционной катушке составляет от 0,1 до 0,15 ампер на 100 кв. мм поверхности ферримагнитных материалов.

Пример.

Рассмотрим соединение муфты с трубой из полипропилена диаметром 40 мм посредством втулки. Торец одной стороны втулки тоньше торца другой стороны на 0,3 мм для выпуска воздуха из полости между муфтой и трубой. Толщина втулки 2 мм. На наружной и внутренней поверхности втулки (фиг. 1) закрепили отрезки металлического провода диаметром 0,2 мм и в длину 0,7. От края втулки на расстоянии 2 мм металлические провода не закрепляли. Данный отступ от края втулки при закреплении отрезков металлических проводов исключает коррозию, т.к. отрезки после сварки скрыты внутри конструкции и не подвергаются воздействию окружающей среды.

Далее соединили втулку с муфтой, после чего в течении 5 секунд на собранную конструкцию поместили в поле кратковременного индукционного нагрева высокочастотным током.

В зависимости от частоты и силы тока время сварки можно изменить. Пространство между соединяемыми элементами за счет наличия металлических проводов прогревается до высокой температуры быстрее чем внешняя поверхность муфты, т.е. в процессе температурного расширения элементов внешняя поверхность муфты не деформируется.

Сваренная конструкция в разрезе (фиг. 6) показывает отсутствие ранее существующего зазора, а также дефектов в виде раковин и трещин.

В качестве источника кратковременного индукционного нагрева высокочастотным током выступают "клещи", представляющие собой 2-е половинки изогнутых ферритовых сердечников с катушками литцендрата. Такой вариант увеличивает мобильность осуществления индукционного нагрева.

Для соединения труб по предлагаемому способу не требуется использование прибора, потребляющего большое количество энергии, а аккуратность создаваемого соединения и отсутствие внешнего воздействия на область сваривания обеспечивают гладкую и надежную внутреннюю поверхность, что в свою очередь исключает остатков жидкости после слива и попадание воздуха в процессе эксплуатации в зазоры свариваемых швов с внутренней стороны, чему также способствует отсутствие внутренних дефектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТМАССОВОЕ МНОГОСЛОЙНОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ПУТЕМ СВАРКИ В ЭЛЕКТРОМАГНИТНОМ ПЕРЕМЕННОМ ПОЛЕ | 2006 |

|

RU2428312C2 |

| ИНДУКЦИОННАЯ СВАРКА ПОЛИМЕРНЫХ ЭЛЕМЕНТОВ ПОСРЕДСТВОМ ЭЛЕКТРИЧЕСКИ ПРЕРЫВАЕМОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 2017 |

|

RU2729263C1 |

| Способ управления процессом высокочастотной сварки трубной заготовки | 2020 |

|

RU2750921C1 |

| СПОСОБ ПРОГРЕВА БЕТОНА, ЭЛЕКТРОНАГРЕВАТЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, ИНДУКЦИОННЫЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ ЭЛЕКТРОНАГРЕВАТЕЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ИНДУКЦИОННОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 2012 |

|

RU2522097C2 |

| СПОСОБЫ СОЕДИНЕНИЯ ИЛИ РЕМОНТА ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ И СООТВЕТСТВУЮЩЕЕ УСТРОЙСТВО | 2017 |

|

RU2750607C2 |

| Способ соединения секций футерованного трубопровода | 2021 |

|

RU2769328C1 |

| СВАРОЧНАЯ УСТАНОВКА ДЛЯ СВАРИВАЕМЫХ МЕТОДОМ ЭЛЕКТРОСОПРОТИВЛЕНИЯ ТРУБ | 2010 |

|

RU2503527C2 |

| ФИТИНГ | 2023 |

|

RU2822673C1 |

| ИНДУКЦИОННАЯ СВАРКА ПОЛИМЕРНЫХ ЭЛЕМЕНТОВ ПОСРЕДСТВОМ УЗЛА ОБМОТОК С НЕСКОЛЬКИМИ ОТДЕЛЬНЫМИ ОБМОТКАМИ | 2017 |

|

RU2729555C1 |

| СПОСОБ СВАРКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ С ТРУБОПРОВОДОМ | 2003 |

|

RU2267388C2 |

Изобретение относится к способу соединения профильных труб из пластика и может применяться в промышленности и быту для создания сварного соединения. Технический результат изобретения заключается в создании надежного и быстрого способа сварки профильных труб из пластика, не требующего применения высокотехнологичных компонентов. Технический результат достигается предлагаемым способом сварки пластиковых труб, включающим нанесение на элементы труб ферримагнитных материалов диаметром 0,2 мм и длиной 0,7 мм и последующий индукционный нагрев высокочастотным током в течение 4-7 секунд, причем сила тока вычисляется из расчета на 100 мм2 от 0,1 до 0,15 А. 6 ил.

Способ сварки пластиковых труб, заключающийся в том, что сварное соединение проводят с помощью пластмассового материала, отличающийся тем, что предварительно на элементах труб закрепляют металлические провода из ферримагнитных материалов диаметром 0,2 мм и в длину 0,7 мм, потом соединяют пластиковые трубы между собой посредством втулки или кольца и проводят индукционный нагрев ферримагнитных материалов высокочастотным током в течение 4-7 секунд, причем сила тока при потреблении прибора и при частоте 80 КГц на выходе индукционной катушки составляет от 0,1 до 0,15 А на 100 мм2 поверхности ферримагнитных материалов.

| ПЛАСТМАССОВОЕ МНОГОСЛОЙНОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ПУТЕМ СВАРКИ В ЭЛЕКТРОМАГНИТНОМ ПЕРЕМЕННОМ ПОЛЕ | 2006 |

|

RU2428312C2 |

| КОМПЕНСИРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ СОЕДИНЕНИЯ КОНСТРУКТИВНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2453434C2 |

| СОЕДИНЕНИЕ ПОЛИМЕРНЫХ АРМИРОВАННЫХ ТРУБ | 2003 |

|

RU2245481C1 |

| US 4842305 A1, 27.06.1989 | |||

| СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ТРУБОПРОВОДА | 1998 |

|

RU2135879C1 |

Авторы

Даты

2021-07-15—Публикация

2020-11-18—Подача