Изобретение относится к электротермическому машиностроению, в частности к вакуумным установкам для нанесения покрытий в разряде.

Это изобретение может найти широкое применение в машиностроении, автостроении, химической промышленности.

Известно устройство для нанесения покрытий в разряде на диэлектрики, содержащее вакуумную камеру, электродуговой испаритель, подложку с отрицательным потенциалом для размещения детали, электрически изолированным экраном, расположенным между электродуговым испарителем и подложкой, и изолятором с защитным корпусом, установленным между деталью и подложкой, причем геометрические размеры и форма экрана соответствуют проекции детали на подложку (патент №2066703 от 18.05.1993 г.).

Данное устройство позволяет снизить температуру конденсации покрытий на диэлектрики в разряде, а также предотвращает повреждение обрабатываемой поверхности микродугами.

Недостатками устройства являются низкая скорость конденсации и низкая адгезия покрытий.

Наиболее близким к данному устройству является устройство для нанесения покрытий на диэлектрики в разряде, содержащее вакуумную камеру, электродуговой испаритель, подложку для размещения детали, соединенную с отрицательной клеммой источника питания, размещенным на подложке изолятором с установленным на нем защитным корпусом и электрически изолированным экраном в виде решетки, расположенным между электродуговым испарителем и защитным корпусом (патент №2095465 от 26.07.1995 г.).

Данное устройство позволяет снизить температуру конденсации покрытий на диэлектрики в разряде, а также предотвращает повреждение обрабатываемой поверхности микродугами и повышает адгезию при ортогональном падении ионного потока на поверхность диэлектрика.

Недостатком устройства является низкое качество осаждаемых покрытий.

Задачей настоящего изобретения является повышение качества осаждаемых покрытий.

В устройстве для нанесения покрытий на диэлектрики в разряде, содержащем вакуумную камеру, электродуговой испаритель, подложку для размещения детали, соединенную с отрицательной клеммой источника питания, размещенным на подложке изолятором с установленным на нем защитным корпусом и электрически изолированным экраном, расположенным между электродуговым испарителем и защитным корпусом, решение поставленной задачи достигается тем, что электрически изолированный экран выполнен в виде чередующихся прозрачных и непрозрачных концентрических колец.

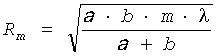

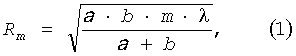

Внешние радиусы колец соответствуют зонам Френеля и определяются по формуле

,

,

где a - расстояние от испарителя до электрически изолированного экрана, b - расстояние от электрически изолированного экрана до обрабатываемой детали, m - порядковый номер концентрического кольца (зоны Френеля), λ - дебройлевская длина волны иона осаждаемого покрытия.

Диаметр электрически изолированного экрана равен максимальному геометрическому размеру проекции детали на подложку.

Использование предлагаемого устройства по сравнению с существующими позволяет повысить адгезию осаждаемого на диэлектрик покрытия, его прочность и плотность.

Зонная пластинка Френеля в простейшем случае состоит из системы чередующихся прозрачных и непрозрачных концентрических колец, построенных по принципу зон Френеля (Трофимова Т.И. Курс физики. Учебное пособие для вузов.- М.: Издательский центр "Академия", 2004. - с.333-335). Внешние радиусы колец определяются из выражения

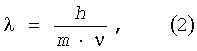

где a - расстояние от испарителя до электрически изолированного экрана, b - расстояние от электрически изолированного экрана до обрабатываемой детали, m - порядковый номер концентрического кольца (зоны Френеля), λ - дебройлевская длина волны иона осаждаемого покрытия (Трофимова Т.И. Курс физики. Учебное пособие для вузов. - М.: Издательский центр "Академия", 2004. - с.398).

где h=6,625·10-34 Дж·с, m - масса иона, v - скорость иона.

Если оставить прозрачными (например) только m четных зон Френеля (т.е. соответствующие им концентрические кольца на электрически изолированном экране), то результирующая амплитуда волн будет в m раз, а интенсивность в m2 раз больше, чем при полностью открытом волновом фронте, т.е. без электрически изолированного экрана. Интенсивность характеризуется энергией, переносимой в единицу времени через единичную поверхность. Высокая энергия ионов осаждаемого покрытия очищает поверхность от загрязнений, препятствующих хорошей адгезии, позволяет им внедряться в тонкий поверхностный слой, что увеличивает сцепление за счет лучшего "прорастания пленки в подложку» (Аброян И.А., Андронов А.Н., Титов А.И. Физические основы электронной и ионной технологии: Учеб. пособие для спец. электронной техники вузов. - М.: Высш. шк., 1984. - с.232, 233).

Важным технологическим приемом повышения качества покрытий является увеличение скорости (энергии) напыляемых частиц, которая способствует ускорению и интенсификации физико-химических процессов в контакте, а следовательно, повышению прочности, плотности и улучшению ряда других характеристик покрытия (В.Н.Анциферов, Г.В.Бобров, Л.К.Дружинин и др. Порошковая металлургия и напыленные покрытия: Учебник для вузов. М: Металлургия, 1987. - с.497).

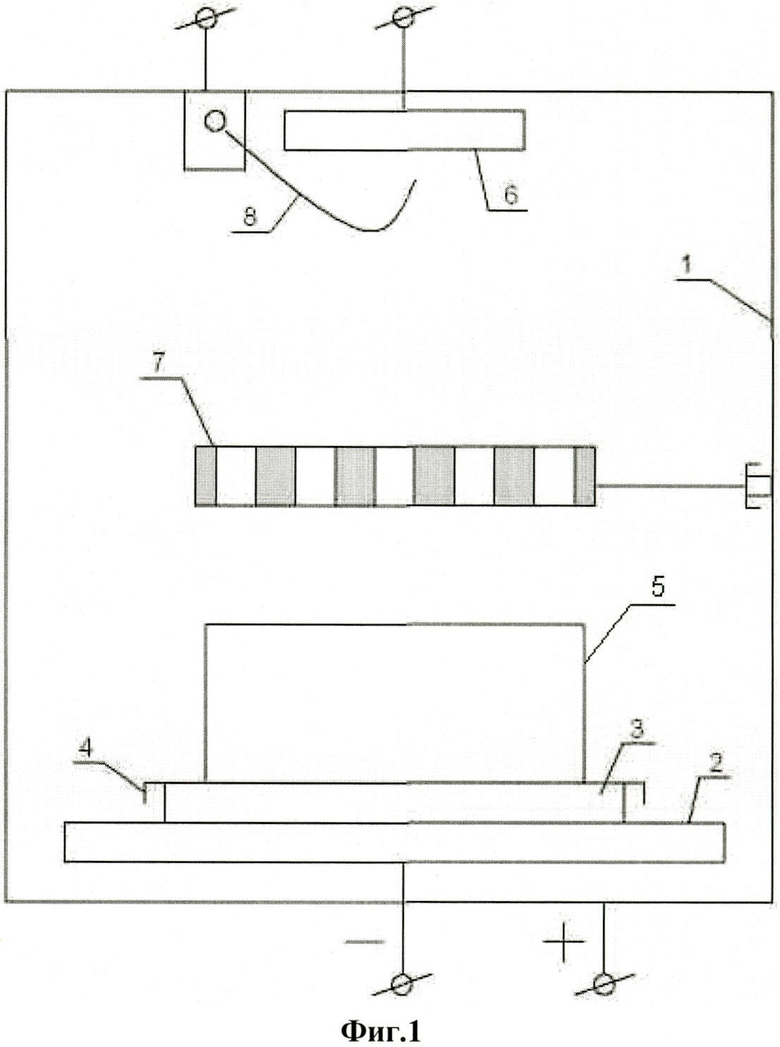

На фиг.1 изображена схема устройства для нанесения покрытий на диэлектрики в разряде. Где 1 - вакуумная камера, 2 - подложка, 3 - изолятор, 4 - защитный корпус, 5 - обрабатываемая деталь (диэлектрик), 6 - катод испарителя, 7 - электрически изолированный экран, выполненный в виде чередующихся прозрачных и непрозрачных концентрических колец, 8 - анод испарителя.

На фиг.2 изображен электрически изолированный экран 7, выполненный в виде чередующихся прозрачных и непрозрачных концентрических колец. Где R1-R7 - внешние радиусы чередующихся прозрачных и непрозрачных концентрических колец.

Устройство работает следующим образом. После зажигания дугового разряда между катодом испарителя 6 и анодом испарителя 8, поток положительных ионов осаждаемого покрытия устремляется к электрически изолированному экрану 7, выполненному в виде чередующихся прозрачных и непрозрачных концентрических колец. Это обусловлено тем, что изолированное тело в плазме приобретает отрицательный потенциал, вследствие большей подвижности электронов по сравнению с положительно заряженными ионами. В соответствии с принципом Гюйгенса, прозрачные кольца можно рассматривать как совокупность новых источников когерентных волн. Если геометрические размеры колец не соответствуют зонам Френеля, а точнее превышают их, то амплитуда волны, приходящей от каждого прозрачного кольца

где A1 - амплитуда волны, приходящей от первой зоны Френеля.

Таким образом, результирующая амплитуда волн де Бройля на детали 5 будет примерно в  , а интенсивность

, а интенсивность  раз больше, чем в отсутствии электрически изолированного экрана, выполненного в виде чередующихся прозрачных и непрозрачных концентрических колец. Где m - число прозрачных колец. Возрастание интенсивности волн де Бройля соответствует возрастанию интенсивности ионного потока, падающего на деталь 5. Отсюда следует целесообразность увеличения числа концентрических колец (уменьшения их ширины) вплоть до достижения ими геометрических размеров зон Френеля, когда интенсивность ионного потока (волн де Бройля) на детали возрастет в m2 раз.

раз больше, чем в отсутствии электрически изолированного экрана, выполненного в виде чередующихся прозрачных и непрозрачных концентрических колец. Где m - число прозрачных колец. Возрастание интенсивности волн де Бройля соответствует возрастанию интенсивности ионного потока, падающего на деталь 5. Отсюда следует целесообразность увеличения числа концентрических колец (уменьшения их ширины) вплоть до достижения ими геометрических размеров зон Френеля, когда интенсивность ионного потока (волн де Бройля) на детали возрастет в m2 раз.

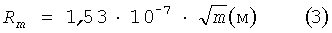

В качестве примера рассмотрим расчет зонной пластинки Френеля для случая осаждения покрытия из нитрида титана на вакуумной установке серии "Булат". Если напряжение на подложке 200 В, то из (2) получаем для иона титана λ=2,93·10-13 м. Полагая а=b=0,16 м, из (1) получаем радиус первой зоны Френеля R1=1,53·10-7 м. Радиус каждой последующей зоны Френеля определится из выражения

Из (3) следует, что ширина концентрических колец составляет порядка 10-7 м, что сложно реализовать практически. Однако из вышесказанного следует, что повышение интенсивности ионного достигается и при

.

.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ДИЭЛЕКТРИКИ В РАЗРЯДЕ | 1995 |

|

RU2095465C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В РАЗРЯДЕ НА ДИЭЛЕКТРИКИ | 1993 |

|

RU2066703C1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2450083C2 |

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ В НЕСАМОСТОЯТЕЛЬНОМ ТЛЕЮЩЕМ РАЗРЯДЕ | 2012 |

|

RU2518047C1 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1993 |

|

RU2077604C1 |

| Установка для нанесения ионно-плазменных покрытий | 2019 |

|

RU2710809C1 |

| Электродуговой испаритель | 1982 |

|

SU1123313A1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ С СОСТАВНЫМ ВРАЩАЮЩИМСЯ КАТОДОМ | 2009 |

|

RU2420608C1 |

| Установка для нанесения покрытий | 1992 |

|

SU1834912A3 |

Изобретение относится к электротермическому машиностроению, а именно к вакуумным установкам для нанесения покрытий в разряде. Изобретение может быть использовано в машиностроении, автостроении и химической промышленности. Устройство содержит вакуумную камеру, электродуговой испаритель, подложку для размещения детали, соединенную с отрицательной клеммой источника питания, и размещенный на подложке изолятор с установленным на нем защитным корпусом и электрически изолированным экраном, расположенным между электродуговым испарителем и защитным корпусом. При этом экран выполнен в виде чередующихся прозрачных и непрозрачных концентрических колец. Внешние радиусы этих колец Rm соответствуют зонам Френеля и определяются по формуле  , где а - расстояние от испарителя до электрически изолированного экрана, b - расстояние от электрически изолированного экрана до обрабатываемой детали, m - порядковый номер концентрического кольца, соответствующего зоне Френеля, λ - длина волны де Бройля иона осаждаемого покрытия. Диаметр электрически изолированного экрана равен максимальному геометрическому размеру проекции детали на подложку. Технический результат - повышение адгезии, плотности и прочности осаждаемого на диэлектрик покрытия. 2 з.п. ф-лы, 2 ил.

, где а - расстояние от испарителя до электрически изолированного экрана, b - расстояние от электрически изолированного экрана до обрабатываемой детали, m - порядковый номер концентрического кольца, соответствующего зоне Френеля, λ - длина волны де Бройля иона осаждаемого покрытия. Диаметр электрически изолированного экрана равен максимальному геометрическому размеру проекции детали на подложку. Технический результат - повышение адгезии, плотности и прочности осаждаемого на диэлектрик покрытия. 2 з.п. ф-лы, 2 ил.

1. Устройство для нанесения покрытий на диэлектрики в разряде, содержащее вакуумную камеру, электродуговой испаритель, подложку для размещения детали, соединенную с отрицательной клеммой источника питания, размещенный на подложке изолятор с установленным на нем защитным корпусом и электрически изолированным экраном, расположенным между электродуговым испарителем и защитным корпусом, отличающееся тем, что электрически изолированный экран выполнен в виде чередующихся прозрачных и непрозрачных концентрических колец.

2. Устройство по п.1, отличающееся тем, что внешние радиусы Rm колец соответствуют зонам Френеля и определяются по формуле

где а - расстояние от испарителя до электрически изолированного экрана, b - расстояние от электрически изолированного экрана до обрабатываемой детали, m - порядковый номер концентрического кольца, соответствующего зоне Френеля, λ - длина волны де Бройля иона осаждаемого покрытия.

3. Устройство по п.1, отличающееся тем, что диаметр электрически изолированного экрана равен максимальному геометрическому размеру проекции детали на подложку.

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ДИЭЛЕКТРИКИ В РАЗРЯДЕ | 1995 |

|

RU2095465C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ В РАЗРЯДЕ НА ДИЭЛЕКТРИКИ | 1993 |

|

RU2066703C1 |

| SU 1466260 A1, 10.01.1996 | |||

| US 2003185965 A1, 02.01.2003 | |||

| US 7718045 B2, 18.05.2010. | |||

Авторы

Даты

2012-06-20—Публикация

2011-01-12—Подача