Изобретение относится к технике и технологии нанесения защитных ионно-плазменных покрытий и может быть применено в машиностроении, например, для защиты рабочих и направляющих лопаток турбомашин.

Широко известны установки для нанесения защитных покрытий путем осаждения из вакуумно-дуговой плазмы материала покрытия с использованием электродуговых испарителей металлов, содержащий катод, выполненный из испаряемого материала и имеющий поверхность испарения и источник постоянного тока, соединенный с катодом и анодом (например, Патент США 3793179, МПК С23С 14/32, 1974).

Используемые в таких установках катоды, выполненные из материала покрытия, используются, как правило, для испарения токопроводящих материалов и нанесения упрочняющих покрытий ограниченной толщины на детали машин из плазмы испаряемого материала (патент Великобритании №1322670, патент США №5529674, патент ЕП №0922606).

Известна также установка включающая охлаждаемый катод, выполненный из испаряемого материала, в виде цилиндрических обечаек, последовательно укрепленных по высоте на цилиндрическом стакане, который соединен с полым электроизоляционным штоком, соединенным вне вакуумной камеры с приводом. (А.С. СССР 1524534, МПК С23С 14/00, «Установка для нанесения защитных покрытий» опубл. 2000.09.27).

Известна также установка включающая электродуговой испаритель для нанесения покрытий в вакууме, содержащий по крайней мере один охлаждаемый катод, выполненный из испаряемого материала в виде цилиндрической обечайки, снабженный средствами подвода-отвода охлаждающей среды, средствами электрической связи катода с источником электропитания разряда (патент РФ №2187576. МПК С23С 14/38. Установка для нанесения защитных покрытий. Опубл. 2002).

Однако известные установки не обеспечивают постоянства геометрических параметров области испарения материала катода и скорости ее перемещения, что отрицательно сказывается на надежности технологических процессов нанесения покрытия.

Наиболее близким техническим решением, выбранным в качестве прототипа устройства, является установка для нанесения ионно-плазменных покрытий, содержащая вертикальную цилиндрическую вакуумную камеру, снабженную системой вакуумирования, подачи и регулирования расхода газа, источниками питания и блоком управления, с расположенными в вакуумной камере держателем изделий и плоскими протяженными электродуговыми испарителями (Патент РФ № 2001159 МПК C23C 8/00. Установка электродугового нанесения металлических покрытий в вакууме. Опубл. 1993 г).

Однако конструкция известной установки для нанесения покрытий не обеспечивает качественное нанесение покрытий на детали типа колец (например, на лопатки , установленные на полукольца направляющего аппарата компрессора ГТД ) Задачей изобретения является расширение функциональных возможностей установки, повышение производительности и качества обработки деталей типа колец , в том на лопатки сектора направляющего аппарата ГТД .

Техническим результатом изобретения является повышение функциональных свойств и производительности установки за счет возможности нанесения покрытий на внутренние поверхности деталей типа колец, в том числе и на лопатки направляющего аппарата компрессора, закрепленных на полукольцах.

Технический эффект изобретения достигается за счет того, что в установке для нанесения ионно-плазменных покрытий, содержащей вертикальную цилиндрическую вакуумную камеру, снабженную системой вакуумирования, подачи и регулирования расхода газа, источниками питания и блоком управления, с расположенными в вакуумной камере держателем изделий и плоскими протяженными электродуговыми испарителями с катодами из испаряемых материалов формируемого покрытия, в отличие от прототипа, установка содержит по крайней мере два электродуговых испарителя расположенные вертикально в центральной части вакуумной камеры поверхностями испарения катодов наружу, а держатель изделий расположен в периферийной части вакуумной камеры и выполнен с возможностью осуществления вращения или колебательных движений относительно электродуговых испарителей.

Кроме того возможны следующие дополнительные особенности установки: испаряемые материалы катодов электродуговых испарителей отличаются друг от друга; в качестве испаряемых материалов катодов электродуговых испарителей используются по крайней мере два вида материала; в качестве испаряемых материалов катодов электродуговых испарителей используются: либо титан, алюминий, хром и ванадий, либо используются сплав на основе Ni, содержащего компоненты в следующем соотношении, мас. %: Cr 16-26, Co 16-26, Al 9-15, Y 0,2-0,7, Ni - остальное, и сплав на основе Al, дополнительно содержащего Si и Co, при следующем соотношении компонентов, мас. %: Si 7-11, Co 7-14, Y 0,2-0,7, Al – остальное; дополнительно содержит по крайней мере один протяженный испаритель расположенный в периферийной части вакуумной камеры, а держатель изделий расположен между периферийным и центральными испарителями; средства электрической связи каждого из протяженных электродуговых испарителей с источником электропитания разряда выполнены в виде токоподводов на противоположных торцов испарителей, подключенных к управляемым ключам, электрически связанным через индивидуальные элементы включения с блоком управления, и связанные с источником постоянного тока, соединенным с анодом.

Достижение технического результата объясняется следующим. Предлагаемая установка позволяет, в отличие от прототипа, за счет использования протяженных электродуговых испарителей (ЭДИ) более эффективно использовать объем камеры. При этом нанесение покрытий, осуществляется от центра установки к ее периферии на внутренние поверхности деталей типа колец. Если в качестве деталей используются лопатки направляющего аппарата компрессора, закрепленные на полукольцах, то при вращении или возвратно-колебательном движении держателя изделий, расположенного в периферийной части цилиндрической установки, происходит нанесение покрытий на лопатки и внутреннюю часть изделия. Причем, поскольку используются протяженные ЭДИ, то происходит повышение производительности нанесения покрытия на детали типа колец или полуколец, расположенных на держателе изделий друг над другом по высоте установки в рабочей зоне нанесения покрытия. При необходимости нанесения покрытия и на наружные поверхности деталей, используются дополнительные протяженные ЭДИ, расположенные на периферийной части установки. Все это позволяет достичь более высокого качества обработки большого количества одновременно обрабатываемых деталей. Кроме того, равномерное распределение плазмы в объеме вакуумной камеры позволяет обеспечивать более качественную обработку изделий.

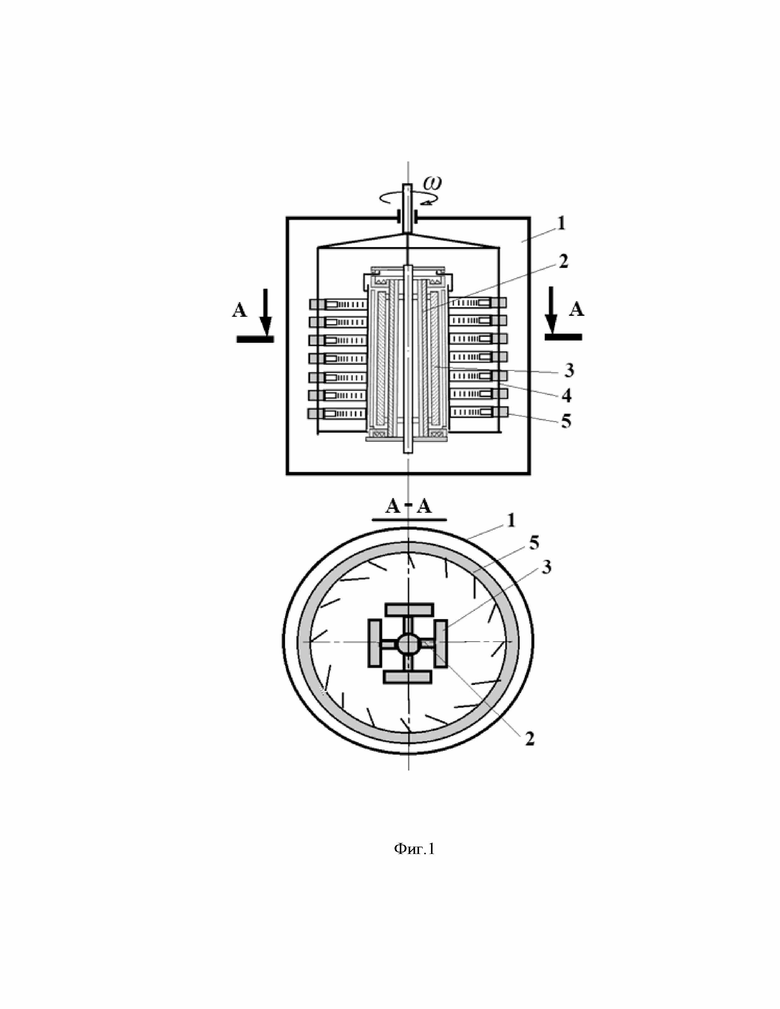

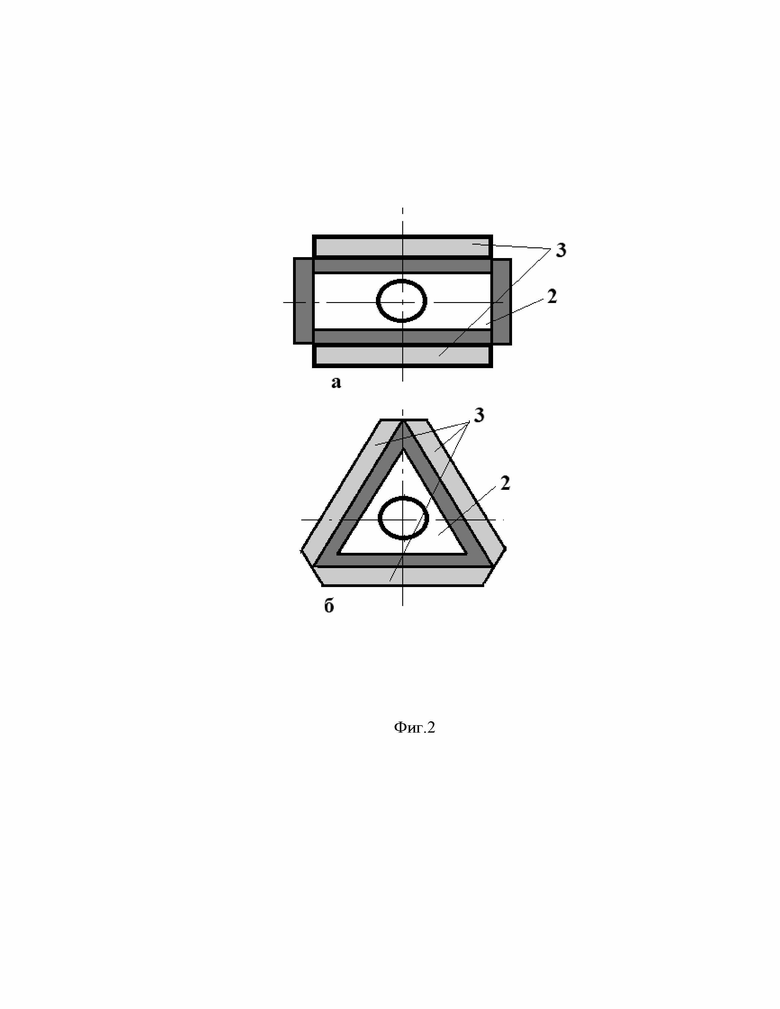

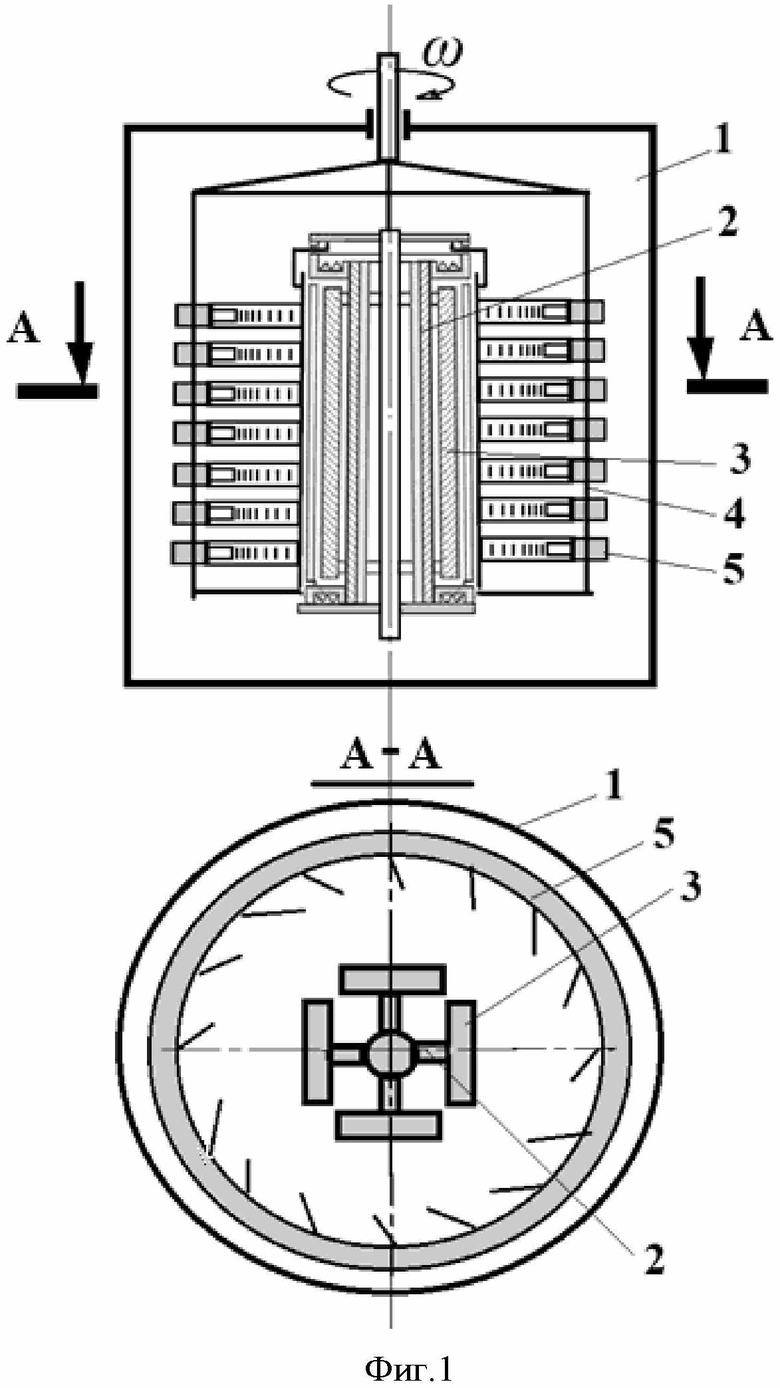

Сущность изобретения поясняется чертежами. На фиг.1 показана схема предлагаемой установки (фиг.1 – продольны разрез и поперечное сечение катодного узла ЭДИ, фиг.2 – схема ЭДИ с: фиг.2а –двумя катодами и фиг.2б тремя катодами, расположенными в виде треугольной призмы). Фиг. 1 и 2 содержат: 1 – вакуумная камера установки, 2 – электродуговые испарители (ЭДИ), 3 – катоды из испаряемого материала, образующего покрытие, 4 – держатель изделий, 5 – изделия (детали в виде колец или полуколец).

Установка для нанесения ионно-плазменных покрытий содержит вакуумную камеру 1, выполненную из немагнитной нержавеющей стали в виде полой цилиндрической обечайки. (приблизительные значения размеров вакуумной камеры установки могут быть следующие: диаметр рабочей зоны от 900 мм до 1000 мм, высота рабочей зоны от 1400 мм до 1500 мм, имеющую загрузочную дверь, плоскость разъема которой отсекает часть обечайки вакуумной камеры 1 в плоскости, параллельной плоскости, проходящей через вертикальную ось обечайки вакуумной камеры 1) На стенках вакуумной камеры 1 установлены защитные экраны, имеется патрубок откачки и технологические модули: протяженные ЭДИ 2 с катодами 3 из наносимых материалов. Вакуумная камера 1 снабжена рубашкой водяного охлаждения. ЭДИ снабжены протяженными катодами 3 , выполненными в виде пластин, катоды ЭДИ могут быть, например, выполнены размерами 1000 ммЧ120 ммЧ30 мм (выбранными из диапазона: длина - от 500 до 2000 мм, ширина - от 50 до 300 мм, толщина - от 10 до 70 мм). В качестве испаряемых материалов катодов могут использоваться: титан, алюминий, хром и ванадий, а также сплавы на основе Ni, содержащего компоненты в следующем соотношении, мас. %: Cr 16-26, Co 16-26, Al 9-15, Y 0,2-0,7, Ni - остальное, и сплав на основе Al, дополнительно содержащего Si и Co, при следующем соотношении компонентов, мас. %: Si 7-11, Co 7-14, Y 0,2-0,7, Al – остальное.

Нанесение покрытия в предлагаемой установке осуществляют следующим образом (фиг.1). В вакуумную камеру 1 напускают рабочий газ. Катоды ЭДИ 3 открывают, отводя в сторону оптически непрозрачные поворотные экраны. Зажигают вакуумно-дуговой разряд между катодами 3 и вакуумной камерой 1, являющейся анодом вакуумно-дугового разряда. В результате горения вакуумно-дугового разряда в камере образуется металлогазовая плазма, содержащая ионы рабочего газа, ионы металла катодов, электроны и нейтральные частицы. На изделия 5 подают отрицательный потенциал от источника питания потенциала смещения. При этом ионы металла ускоряются в электрическом поле изделий и осаждаются на их поверхности, образуя покрытие. При использовании в качестве рабочего газа активного газа ионы рабочего газа соединяются с ионами металла, при этом образуется покрытие из соединений металла и неметалла. Изделия 5, преимущественно в виде колец или полуколец (например, могут использоваться лопатки направляющего аппарата компрессора, закрепленные на полукольцах), закрепляются на держателе изделий 4, внутренней поверхностью к центральным ЭДИ 2. Изделия 5 могут располагаться в несколько этажей друг над другом, для более рационального использования рабочей части камеры 1. Держатель изделий приводится либо во вращательное, либо в возвратно-колебательное движение вокруг вертикальной оси вакуумной камеры 1. При перемещении держателя 4 с изделиями 5 вокруг испаряющегося материалов катодов 3 ЭДИ 2 на внутреннюю поверхность изделий 5 осаждается покрытие. При этом, при использовании различных материалов катодов 3 и их заданном цикле работы образуются покрытия, состав которых определяется периодичностью включения в работу каждого из ЭДИ 2. Например, при использовании четырехкатодной системы (фиг. 1) два из катодов которой выполнены из сплава на основе Ni, содержащего Cr, Co, Al, Y, а другие два из сплава на основе Al, содержащего Si, Co, Y, при последовательном, попарном включении в работу каждого из ЭДИ 2 можно получить двухслойное покрытие, первый слой которого будет состоять из сплава системы Ni,- Cr-Co-Al -Y, а второй слой из сплава системы Al-Si-Co-Y.

При необходимости нанесения покрытия на обе стороны изделий 5 установка может дополнительно снабжаться протяженными испарителями (ЭДИ) расположенными в периферийной части вакуумной камеры, а держатель 4 изделий 5 располагаться между периферийным и центральными ЭДИ.

При этом, в зависимости от количества ЭДИ, схема их расположения в центральной части может быть выполнена, например, для двух или более ЭДИ с катодами, расположенными в виде многогранной призмы (фиг. 1 и фиг. 2 ).

Установка предусматривает также использование, при необходимости, плазменных фильтров для очистки наносимого материала от капельной фазы.

Пример. В таблице представлены технические характеристики варианта предлагаемой установки для нанесения ионно-плазменных покрытий.

Установка может содержать микропроцессорную систему автоматизации, выполненную с возможностью обеспечения контроля за работой установки и с возможностью управления основными элементами и технологическими модулями установки, а также с возможностью обеспечения непрерывного мониторинга технологических режимов, автономного поддержания заданных режимов работы источников ионов и плазмы и обеспечения их изменения по командам с пульта оператора. Кроме того, установка может содержать системы автоматизации, включающие датчики и вторичные преобразователи, обеспечивающие формирование входных электрических аналоговых и дискретных сигналов системы автоматизации, а также исполнительные механизмы: реле, переключатели, шаговые двигатели, клапаны, причем подсистема нижнего уровня включает резервный блок ручного управления, выполненный с возможностью обеспечения управления технологическими режимами работы установки. Установка также может содержать средний уровень системы автоматизации, включающий программируемый логический контроллер, модули ввода-вывода аналоговых и дискретных сигналов, адаптер, источники питания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения ионно-плазменных покрытий на статорное полукольцо с лопатками и установка для его реализации | 2019 |

|

RU2708711C1 |

| СПОСОБ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2380456C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ С ВРАЩАЮЩИМСЯ КАТОДОМ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2399692C2 |

| СПОСОБ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ И УЗЕЛ ЭЛЕКТРОДУГОВОГО ИСПАРИТЕЛЯ С СОСТАВНЫМ КАТОДОМ | 2008 |

|

RU2376398C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2554252C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ БЛИСКА ИЗ ТИТАНОВОГО СПЛАВА | 2018 |

|

RU2692356C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ С СОСТАВНЫМ ВРАЩАЮЩИМСЯ КАТОДОМ | 2009 |

|

RU2420608C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ НА ЛОПАТКИ БЛИСКА | 2018 |

|

RU2693229C1 |

| СПОСОБ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ | 2008 |

|

RU2375493C1 |

| УСТАНОВКА ДЛЯ ИОННО-ПЛАЗМЕННОГО МОДИФИЦИРОВАНИЯ И НАНЕСЕНИЯ ПОКРЫТИЙ НА МОНОКОЛЕСА С ЛОПАТКАМИ | 2017 |

|

RU2661162C1 |

Изобретение относится к технике и технологии нанесения защитных ионно-плазменных покрытий и может быть применено в машиностроении, например, для защиты рабочих и направляющих лопаток турбомашин. Установка содержит вертикальную цилиндрическую вакуумную камеру, снабженную системой вакуумирования, подачи газа, источниками питания и блоком управления, держателем изделий и электродуговыми испарителями. Установка содержит по крайней мере три электродуговых испарителя, расположенные вертикально в виде сторон многоугольной призмы в центральной части вакуумной камеры поверхностями испарения наружу, а держатель изделий расположен в периферийной части вакуумной камеры и выполнен с возможностью осуществления вращения или колебательных движений относительно электродуговых испарителей. Техническим результатом изобретения является повышение функциональных свойств и производительности установки за счет возможности нанесения покрытий на внутренние поверхности деталей типа колец, в том числе и на лопатки направляющего аппарата компрессора, закрепленных на полукольцах. 6 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

1. Установка для нанесения ионно-плазменных покрытий, содержащая вертикальную цилиндрическую вакуумную камеру, снабженную системой вакуумирования, подачи и регулирования расхода газа, источниками питания и блоком управления, расположенные в вакуумной камере держатель изделий и плоские протяженные электродуговые испарители с катодами из испаряемых материалов формируемого покрытия, отличающаяся тем, что по меньшей мере два электродуговых испарителя расположены вертикально в центральной части вакуумной камеры поверхностями испарения катодов наружу, а держатель изделий расположен в периферийной части вакуумной камеры и выполнен с возможностью вращения или колебательных движений относительно электродуговых испарителей.

2. Установка по п. 1, отличающаяся тем, что катоды электродуговых испарителей выполнены из разных испаряемых материалов.

3. Установка по п. 1, отличающаяся тем, что катоды электродуговых испарителей выполнены из по меньшей мере двух видов испаряемых материалов.

4. Установка по п. 3, отличающаяся тем, что в качестве испаряемых материалов катодов электродуговых испарителей используются титан, алюминий, хром и ванадий.

5. Установка по п. 3, отличающаяся тем, что в качестве испаряемых материалов катодов электродуговых испарителей используются сплав на основе Ni, содержащего компоненты в следующем соотношении, мас. %: Cr 16-26, Co 16-26, Al 9-15, Y 0,2-0,7, Ni остальное, и сплав на основе Al, дополнительно содержащего Si и Co, при следующем соотношении компонентов, мас. %: Si 7-11, Co 7-14, Y 0,2-0,7, Al остальное.

6. Установка по п. 1, отличающаяся тем, что она дополнительно снабжена по крайней мере одним протяженным электродуговым испарителем, расположенным в периферийной части вакуумной камеры, а держатель изделий расположен между периферийным и центральными испарителями.

7. Установка по любому из пп. 1-6, отличающаяся тем, что протяженные электродуговые испарители связаны с источником электропитания разряда токоподводами на противоположных торцах испарителей, подключенными к управляемым ключам, электрически связанными через индивидуальные элементы включения с блоком управления и связанными с источником постоянного тока, соединенным с анодом.

| RU 2001159 C1, 15.10.1993 | |||

| RU 2058427 C1, 20.04.1996 | |||

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ НА ЛОПАТКИ БЛИСКА | 2018 |

|

RU2693229C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2000 |

|

RU2187576C2 |

| SU 1524534 A1, 27.09.2000 | |||

| US 5529674 A1, 25.06.1996 | |||

| РЕЖУЩИЙ ИНСТРУМЕНТ, ДЕРЖАВКА И СПОСОБ СБОРКИ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2522404C2 |

| US 3793179 A1, 19.02.1974. | |||

Авторы

Даты

2020-01-14—Публикация

2019-08-05—Подача