рез инвертор с первыми входами блока измерений и второго, третьего и четвертого логических элементов И, изме рительные преобразователи выходами связаны соответственно с вторым, третьим и четвертьм входами блока измерений, первый, второй и третий выходы которого соединены с вторыми входами второго, третьего и четвертого логических элементов И, выходы которых связаны с входами соответствующих исполнительных механизмов заслонок, четвертый выход блока изме рений связан с блоком анализа дефектов, причем выход первого логического элемента И соединен с первым входом пятого логического элемента И, выход которого связан с первым входо электронного ключа, выход тактового генератора соединен с вторьм входом 1 0 электронного ключа, вьпсод которого , связан с первым входом счетчика, выходы которого через дешифратор соединены с соответствующими входами коммутатора, при этом первый выход пульта управления соединен с первым входом шестого логического элемента Hj выход которого связан с вторыми входами счетчика и пятого логического элемента И, второй, третий, четвертый и пятьй выходы пульта управления подключены к соответствующим входам коммутатора, первый выход которого соединен с вторым входом шестого логического элемента И, второй выход коммутатора через первьш одновибратор связан с исполнительным механизмом контроля, а третий выход коммутатора соединен через второй одновибраfop с исполнительным механизмом подачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для контроля и сортировки деталей | 1986 |

|

SU1377160A1 |

| Автомат для сортировки деталей | 1982 |

|

SU1123746A1 |

| Устройство для контроля и сортировки деталей обуви по длине | 1982 |

|

SU1063374A1 |

| Устройство для управления сортировкой деталей по типоразмеру | 1985 |

|

SU1271589A2 |

| Автомат для контроля и разбраковки деталей | 1987 |

|

SU1470363A1 |

| Автомат для сортировки деталей | 1990 |

|

SU1789311A1 |

| Автомат для сортировки стеклянных трубок | 1990 |

|

SU1798018A1 |

| Автомат для контроля и сортировки колец | 1987 |

|

SU1556768A1 |

| Устройство для сортировки деталей по типоразмерам | 1983 |

|

SU1169763A1 |

| Устройство для сортировки деталей по типоразмеру | 1983 |

|

SU1192868A1 |

1. Автомат для контроля и сортировки деталей преимущественно сложной цилиндрической формы, содержащий загрузочное устройство с системой ориентирования деталей, транспортирующий механизм, выполненный в -виде двух сопряженных профилированных дисков, установленных на валах с возможностью поворота, кинематически связанных друг с другом посредством сопряженных зубчатых колес, снабженных шаговым поворотным механизмом, фиксирующий механизм, механизм сортировки, систему управления и измерительную станцию, содержащую штоки, установленные с возможностью возвратно-поступательного перемещения в направлении оси контролируемой детали и взаимодействия концов штоков с контролируемой деталью, соосную со штоками центрирующую втулку и измерительные преобразователи, отличающийся тем, что, с целью повышения производительности и расширения технологических возможностей, фиксирующий механизм выполнен в внце храпового колеса, установленного на валу одного из профилированных дисков, и коромысла, установленного с возможностью взаимодействия с храповым колесом, кинематически связанным с шаговым поворотным механизмом, измерительные преобразователи выполнены вихретоковыми, причем два из них (накладного типа) установлены на концах штоков, один (проходного типа) в центрирующей втулке, а оси всех преобразователей совпадают с осью контролируемой детали. 2. Устройство управления автоматом для контроля и сортировки деталей, содержащее блок датчиков, тактовьп СО генератор, счетчик, дешифратор, логические элементы И, инвертор, блок измерений, пульт управления и блок.исполнительных механизмов, отличаю - щ е е с я тем, что, с целью повьшзе- ния производительности и надежности в работе,оно имеет формирователи сигт налов управления, электронный ключ, коммутатор, одновибраторы, блок ана00 лиза дефектов, блок датчиков включасд ет фотоприемники и измерительные преО1 образователи, а блок исполнительных механизмов выполнен в виде исполнительного механизма контроля, исполнительного механизма подачи и исполнительный механизмов заслонок, при этом три фотодатчика соединены через пер вый, второй и третий формирователи сигналов управления с первыми тремя входами первого логического элемента И, четвертый фотодатчик соединен через четвертьй формирователь сигналов управления с четвертым входом первого логического элемента И и че-

Изобретение относится к контрольно-измерительной технике и может быть использовано для многопараметрового и многократного контроля деталей типа колпачек в высокопроизводительном потоке.

Известен: автомат для контроля-и сортировки деталей преимущественно сложной ц алиндрической формы, содержащий загрузочное устройство с системой ориентирования деталей, транспорТНРУЮЩ1Ш механизм, выполненньц в виде двух сопряженных профилированных дисков, установленных на валах с возможностью поворота, кинематически связанных друг с другом посредством сопряженных зубчатых колес, снабжё нных шаговым поворотным механизмом, фиксирующий механизм, механизм сортировки, систему управления и измерительную станцию, содержащую штоки, установленные с возможностью возвратно-поступательного перемещения в направлении оси корретируемой детали и взаимодействия концов штоков с контролируемой деталью, соосную со штоками центрирующую втулку и измерительные преобразователи 1 3.

Недос1атки известного автомата низкая производительность, обусловленная последовательным (без совмещения)

выполне нием циклов ввода детали, ее контроля и сортировки, а также наличие кулачков определенного профиля, . которое не позволяет устройству работать без перестройки (замены кулачков или всего командоаппарата) на различных режимах, что ограничивает его технологические возможности.

Известно устройство управления автоматом для контроля и сортировки деталей, содержащее блок датчиков, тактовый генератор, счетчик, дешифратор, логические элементы И, инвертор, блок измерений, пульт управления и 15 блок исполнительных механизмов 21 . Однако изввстное устройство малопроизводительно и ненадежно в работе.

Цель изобретения - повьш1ение производительности и расширение технологических возможностей.

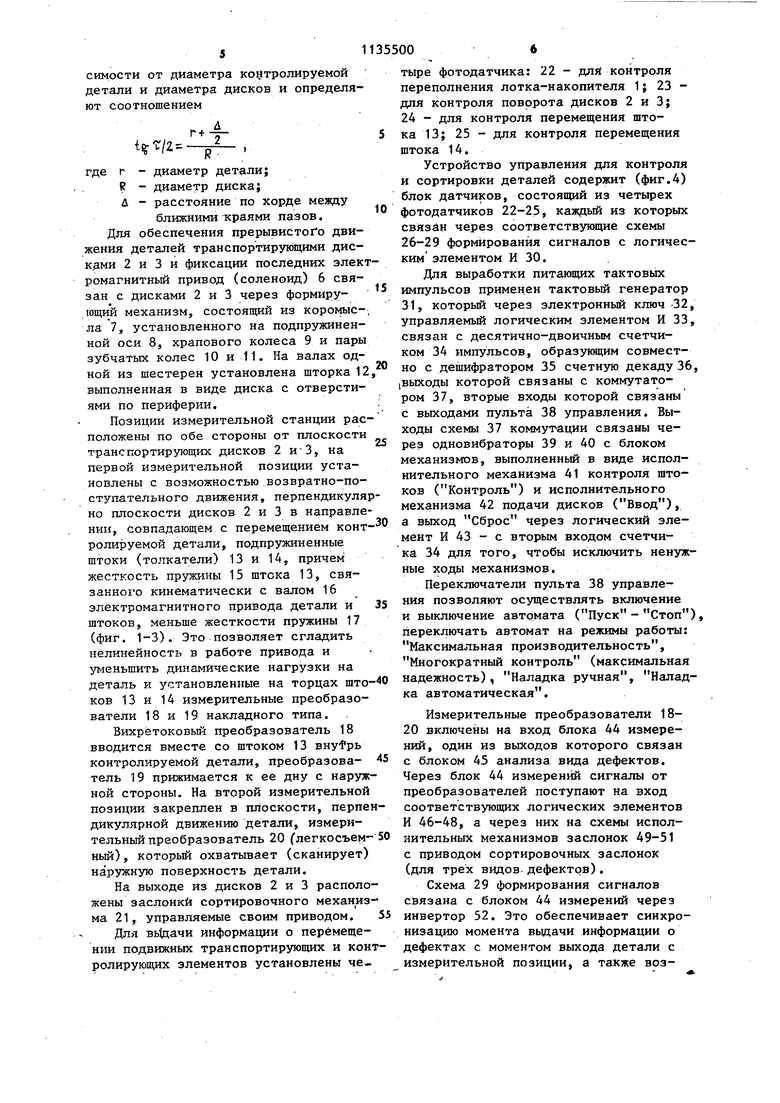

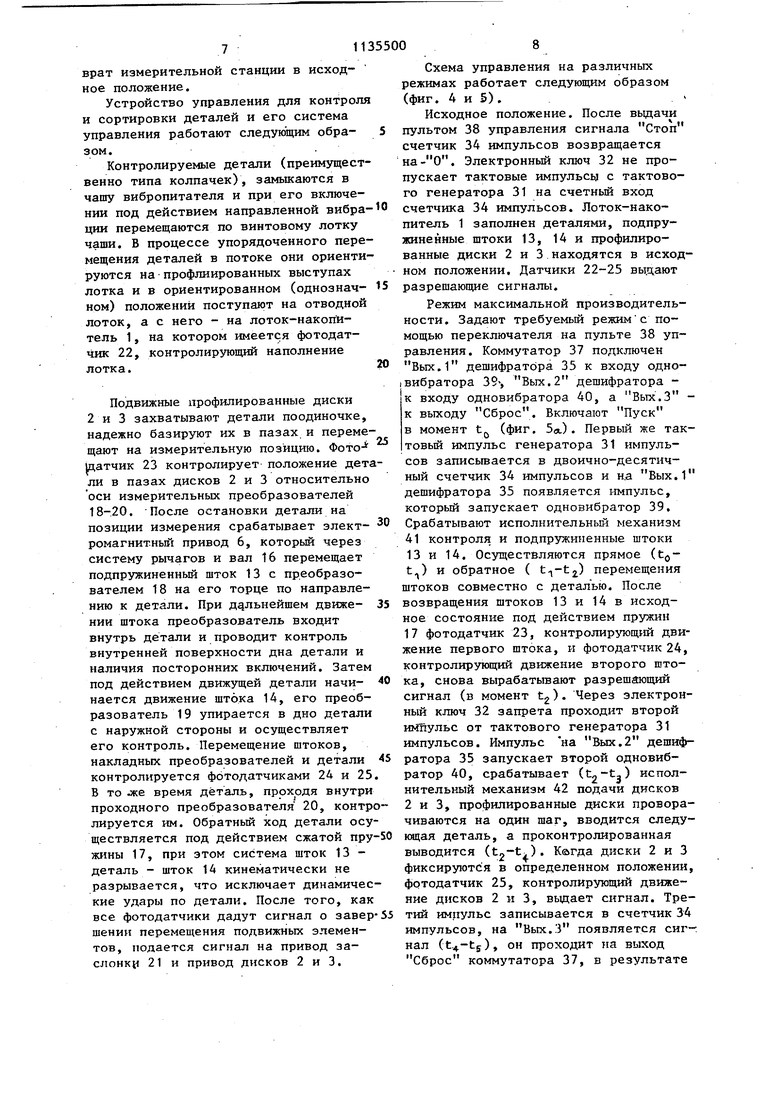

Указанная цель достигается тем, что в автомате для контроля и сортировки деталей преимущественно сложной 25 цилиндрической формы, содержащем загрузочное устройство с системой ориентирования деталей, транспортируюЩий механизм, выполненный в виде двух сопряженных профилированных дисков, JQ установленных на валах с возможностью поворота, кинематически связанных 3 друг с другом посредством сопряженны зубчатых колес, снабженных шаговым шоворотным механизмом, фиксирующий механизм, механизм сортировки, систе му управления и измерительную станци содержащую щтоки, установленные с возможностью возвратно-поступательного перемещения в направлении оси контролируемой детали и взаимодей- ствия концов штоков с контролируемой деталью, соосную со штоками центрирующую втулку и измерительные преобразователи, фиксирующий механизм выполнен в виде храпового колеса, установленного на валу одного из профили рованных дисков, и коромысла,установленного с возможностью взаимодействия с храповым колесом, кинематически связанным с шаговым поворотным механизмом, измерительные преобразовател выполнены вихретоковыми, причем два из них (накладного типа) установлены на концах штоков, один (проходного типа) в центрирующей втулке, а оси всех преобразователей совпадают с осью контролируемой детали. Кроме того, устройство управления автоматом для контроля и сортировки деталей, содержащее блок датчиков, тактовый генератор, счетчик, дешифратор, логические элементы И, инвертор, блок измерений, пульт управлени и блок исполнительных механизмов, имеет формирователи сигналов управле ния электронный ключ, коммутатор, одновибраторы, блок анализа дефектов, блок датчиков включает фотоприе ники и измерительные преобразователи а блок исполнительных механизмов выполнен в виде исполнительного механизма контроля, исполнительного механизма подачи и исполнительных механизмов заслонок, при этом три фото датчика соединены через первый, второй и третий формирователи сигналов управления с первыми тремя входами первого логического элемента И, четвертьй фотодатчик соединен через четвертый формирователь сигналов управления с четвертым входом первого логического элемента И и через инвер тор с первыми входами.блока измерений и второго, третьего и четвертого логических элементов И, измерител ные преобразователи выходами связаны соответственно с вторым, третьим и четвертым входами блока измерений, первый, второй и третий выходы кото00рого соединены с вторыми входами второго, третьего и четвертого логических элементов И, выходы которых связаны с входами соответствующих исполнительных механизмов заслонок, , четвертый выход блока измерений связан с блоком анализа дефектов, причем выход первого логического элемента И соединен с первым входом пятого логического элемента И, выход которого связан с первым входом электронного ключа, выход тактового генератора соединен с вторым входом электронного ключа, выход которого связан с первым входом счетчика, выходы которого через дешифратор соединены с соответствующтши входами коммутатора, при этом первьпЧ выход пульта управления соединен с первым входом шестого логического элемента И, выход которого связан с вторыми входами счетчика и пятого логического элемента И, второй, третий, четвертый и пятьй выходы пульта управления подключены к соответствующим входам коммутатора,первый выход которого соединен с вторым входом шестого логического элемента И,- второй выход коммутатора через первый одновибратор связан с исполнительным механизмом контроля,-а третий выход кокгмутатора соединен через второй од новибратор с исполнительным механизмом подачи. На фиг. 1 показана кинемат1гческая схема автомата; на фиг. 2 - штоки с измерительными преобразователями, исходное положениеJ на фиг, 3 - то же, в конце измерительного цикла; на фиг. А - блок-схема системы управления; на фиг. 5 - циклограмма работы систе управления. Автомат для контроля и сортировки деталей содержит установленное на основании загрузочное устройство, выполненное в ввде вибропптателя, снабженного системой ориентировамйя деталей и- отводным лотком (не показан)j лоток-накопитель 1, установленный вертикально, и транспортирующий механизм, расположение под лоткомнакопителем 1 в той же плоскости и выполненный в виде двух сопряженных профилированных дисков 2 и 3, установленных на параллельных валах 4 и 5 с возможностью поворота. Шаг (f) между пазами транспортирующих дисков 2 и 3 выбирают в зависимрсти от диаметра контролируемой детали и диаметра дисков и определяют соотношением - диаметр детали; - диаметр диска; Д - расстояние по хорде между ближними краями пазов. Для обеспечения прерывистого движения деталей транспортирующими дискдми 2 и 3 и фиксации последних элек ромагнитный привод (соленоид) 6 связан с дисками 2 и 3 через формиру1ощи й механизм, состоящий из коромысла 7, установленного на подпружиненной оси 8, храпового колеса 9 и пары зубчатых колес 10 и 11. На валах одной из шестерен установлена шторка 12 выполненная в виде диска с отверстиями по периферии. Позиции измерительной станции рас положены по обе стороны от плоскости транспортирующих дисков 2 ИЗ, на первой измерительной позиции установлены с возможностью .возвратно-поступательного движения, перпендикуля но плоскости дисков 2 и 3 в направле нии, совпадающем с перемещением конт ролируемой детали, подпружиненные штоки (толкатели) 13 и 14, причем жесткость пружины 15 штока 13, связанного кинематически с валом 16 электромагнитного привода детали и штоков, меньше жесткости пружины 17 (фиг. 1-3). Это позволяет сгладить нелинейность в работе привода и уменьшить динамические нагрузки на деталь и установленные на торцах што ков 13 и 14 измерительные преобразователи 18 и 19 накладного типа. Вихрётоковьй преобразователь 18 вводится вместе со штоком 13 BHyfpb контролируемой детали, преобразователь 19 прижимается к ее дну с наруж ной стороны. На второй измерительной позиции закреплен в плоскости, перпе дикулярной движению детали, измерительный преобразователь 20 (легкосъемный), который охватывает (сканирует) наружную поверхность детали. На выходе из дисков 2 и 3 располо жены заслонки сортировочного механиз ма 21, управляемые своим приводом.

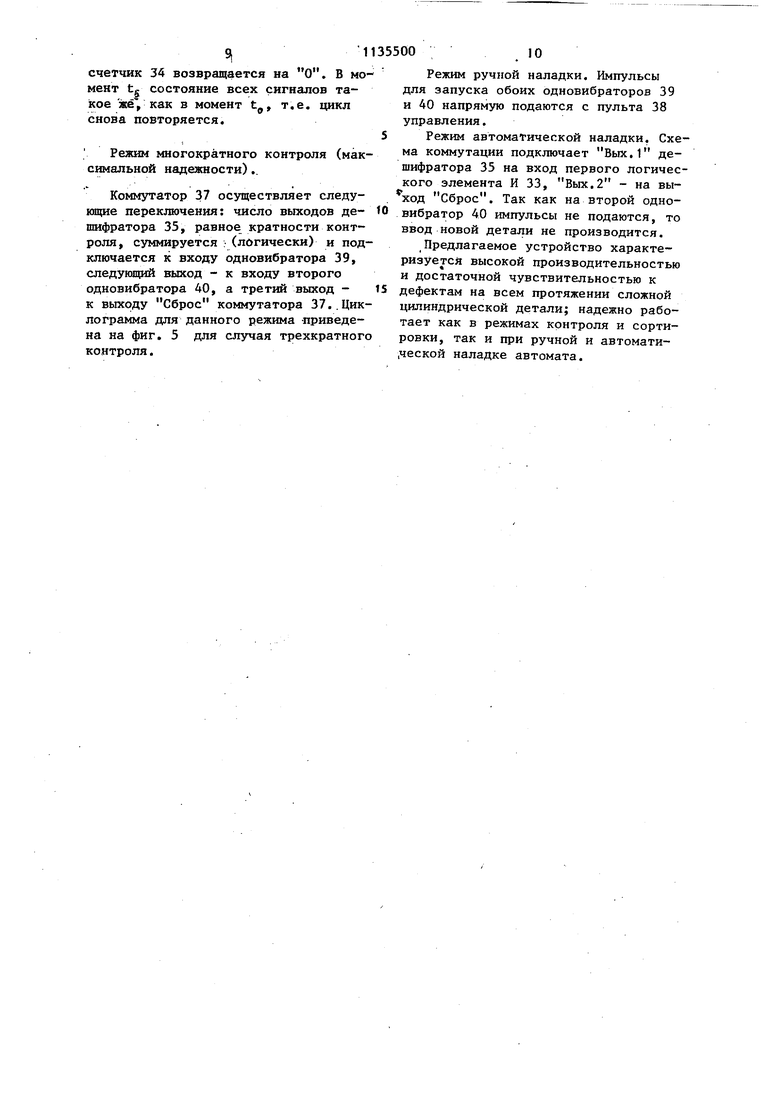

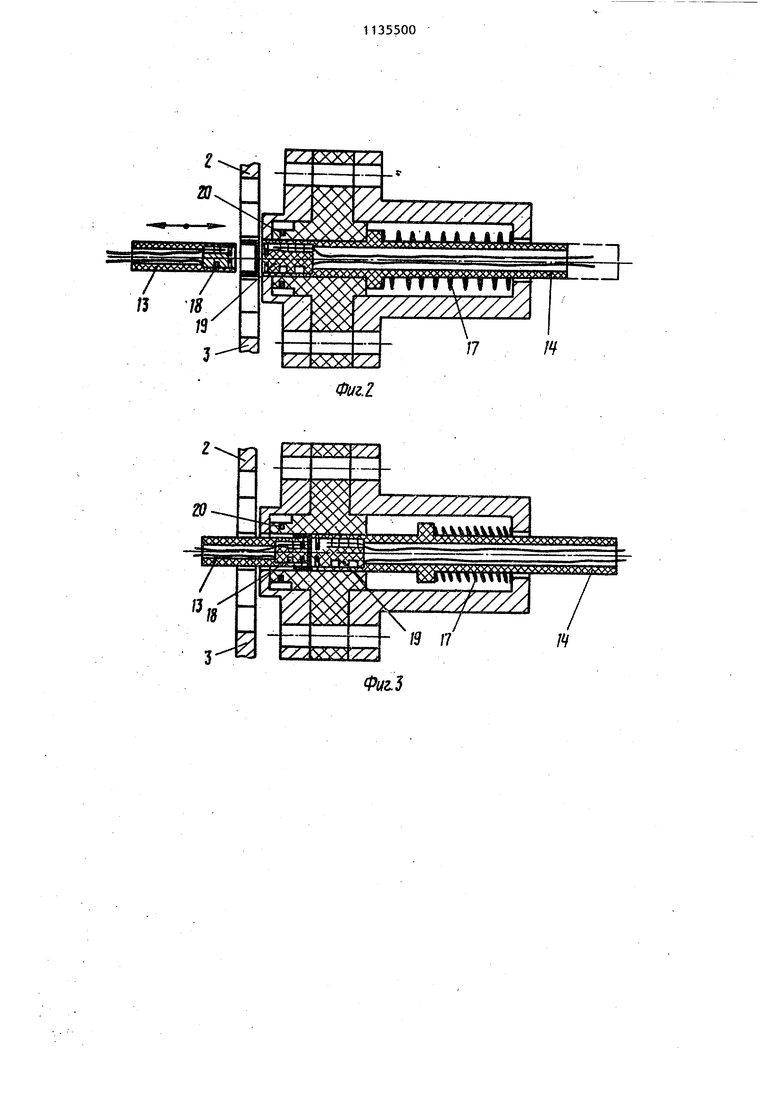

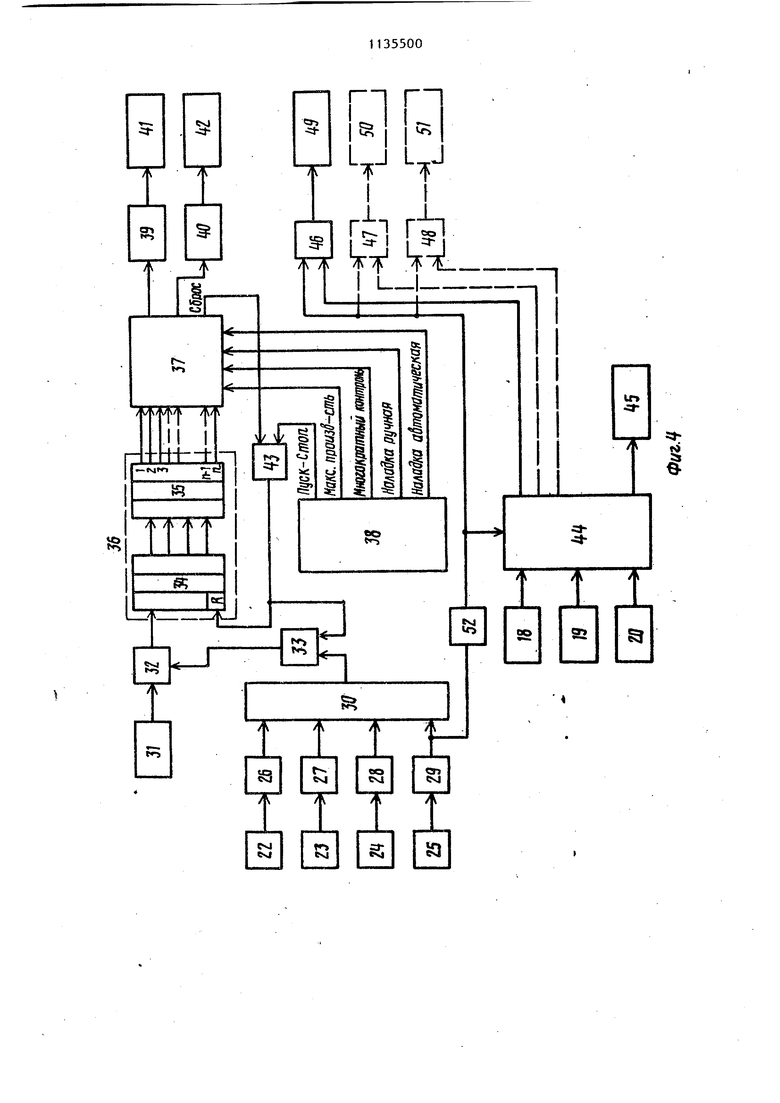

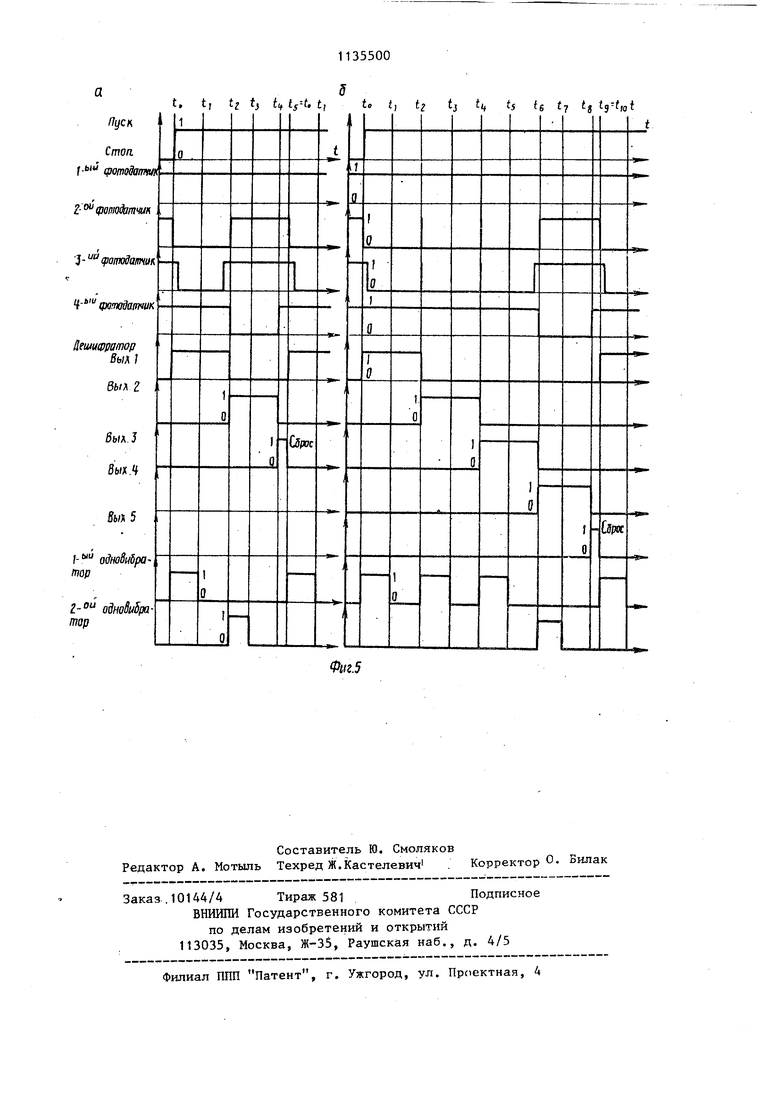

Для информации о перемещении подвижных транспортирующих и контролирующих элементов установлены ченизацию момента выдачи информации о дефектах с моментом выхода детали с тыре фотодатчика: 22 - дли контроля переполнения лотка-накопителя 1; 23 для контроля поворота дисков 2 и 3; 24 - для контроля перемещения штока 13; 25 - для контроля перемещения штока 14. Устройство управления для контроля и сортировки деталей содержит (фиг.4) блок датчиков, состоящий из четырех фотодатчиков 22-25, каждый из которых связан через соответствующие схемы 26-29 формирования сигналов с логическим элементом И 30. Для выработки питающих тактовых импульсов применен тактовый генератор 31, которьм через электронный ключ -32, управляемый логическим элементом И 33, связан с десятично-двоичным счетчиком 34 импульсов, образующим совместно с дешифратором 35 счетнзто декаду 36, (ВЫХОДЫ которой связаны с коммутатором 37, вторые входы которой связаны с выходами пульта 38 управления. Выходы схемы 37 коммутации связаны через одновибраторы 39 и 40 с блоком механизмов, выполненный в виде исполнительного механизма 41 контроля штоков (Контроль) и исполнительного механизма 42 подачи дисков (Ввод), а выход Сброс через логический элемент И 43 - с вторым входом счетчика 34 для того, чтобы исключить ненужные ходы механизмов. Переключатели пульта 38 управления позволяют осуществлять включение и выключение автомата (Пуск - Стоп), переключать автомат на режимы работы: Максимальная производительность, Многократный контроль (максимальная надежность), Нала,дка ручная , Наладка автоматическая Измерительные преобразователи 1820 включены на вход блока 44 измерений, один из выходов которого связан с блоком 45 анализа вида дефектов. Через блок 44 измерений сигналы от преобразователей поступают на вход соответствующих логических элементов И 46-48, а через них на схемы исполиительных механизмов заслонок 49-51 с приводом сортировочных заслонок (для трех видов дефектов). Схема 29 формирования сигналов связана с блоком 44 измерений через инвертор 52. Это обеспечивает синхроизмерительной позиции, а также возврат измерительной станции в исходное положение. Устройство управления для контроля и сортировки деталей и его система управления работают следующим образом. Контролируемые детали (преимущественно типа колпачек), замьжаются в чашу вибропитателя и при его включении под действием направленной вибрации перемещаются по винтовому лотку чаши. В процессе упорядоченного перемещения деталей в потоке они ориентируются на профлиированных выступах лотка и в ориентированном (однозначном) положений поступают на отводной лоток, а с него - на лоток-накопитель 1, на котором имеется фотодатчик 22, контролирующий наполнение лотка. Подвижные профилированные диски 2 и 3 захватывают детали поодиночке, надежно базируют их в пазах и перемещают на измерительную позицию. Фото- (датчик 23 контролирует положение дет - ли в пазах дисков 2 и 3 относительно оси измерительных преобразователей 18-20. После остановки детали на позиции измерения срабатывает электромагнитный привод 6, который через систему рычагов и вал 16 перемещает подпружиненный шток 13с преобразователем 18 на его торце по направлению к детали. При дальнейшем движении штока преобразователь входит внутрь детали и проводит контроль внутренней поверхности дна детали и наличия посторонних включений. Затем под действием движущей детали начинается движение штока 14, его преобразователь 19 упирается в дно детали с наружной стороны и осуществляет его контроль. Перемещение штоков, накладных преобразователей и детали контролируется фотодатчиками 24 и 25 В то лее время деталь, проходя внутри проходного преобразователя 20, контр лируется им. Обратный ход детали осу ществляется под действием сжатой пружины 17, при этом система шток 13 деталь - шток 14 кинематически не разрывается, что исключает динамические удары по детали. После того, как все фотодатчики дадут сигнал о завершении перемещения подвижных элементов, подается сигнал на привод заСЛОНК11 21 и привод дисков 2 и 3. Схема управления на различных режимах работает следующим образом (фиг. 4 и 5). Исходное положение. После вьщачи пультом 38 управления сигнала Стоп счетчик 34 импульсов возвращается . Электронный ключ 32 не пропускает тактовые импульсу с тактового генератора 31 на счетный вход счетчика 34 импульсов. Лоток-накопитель 1 заполнен деталями, подпружиненные штоки 13, 14 и профилированные диски 2 и 3 находятся в исходном положении. Датчики 22-25 выдают разрешающие сигналы. Режим максимальной производительности. Задают требуемый режимс помощью переключателя на пульте 38 управления. Коммутатор 37 подключен Вых. Г дешифратора 35 к входу одновибратора 39, Вых. 2 дешифратора к входу одновибратора 40, а Вых.З к выходу Сброс. Включают Пуск в момент t (фиг. 5а.) . Первый же тактовьй импульс генератора 31 импульсов записывается в двоично-десятичный счетчик 34 импульсов и н.а Вых.1 v..t дешифратора 35 появляется импульс, который запускает одновибратор 39. Срабатывают исполнительный механизм 41 контроля и подпружиненные штоки 13 и 14. Осуществляются прямое () и обратное ( ) перемещения штоков совместно с деталью. После возвращения штоков 13 и 14 в исходное состояние под действием пружин 17 фотодатчик 23, контролирующий движение первого штока, и фотодатчик 24, контролирукядий движение второго штока, снова вырабатывают разрешающий сигнал (в момент t). Через электронный ключ 32 запрета проходит второй иМпульс от тактового генератора 31 импульсов. Импульс на Вых.2 дешифратора 35 запускает второй одновибратор 40, срабатывает (,) исполнительный механизм 42 подачи дисков 2 и 3, профилированные диски проворачиваются на один шаг, вводится следукщая деталь, а проконтролированная выводится (tj-t). Кагда диски 2 и 3 фиксируются в определенном положении, фотодатчик 25, контролирующий движение дисков 2 и 3, выдает сигнал. Третий импульс записывается в счетчик 34 импульсов, на Вых.З появляется сиг-: нал (), он проходит иа выход Сброс коммутатора 37, в результате 1 счетчик 34 возвращается на О. В мо мент ts состояние всех сигналов такое же, как в момент т.е. цикл снова повторяется. Режим многократного контроля (мак симальной надежности).. Коммзггатор 37 осуществляет следующие переключения: число выходов дешифратора 35, равное кратности контроля, суммируется : (логически) и под ключается к входу одновибратора 39, следующий выход - к входу второго одновибратора 40, а третий выход к выходу Сброс коммутатора 37..Цик лограмма для данного режима -приведена на фиг. 5 для случая трехкратног контроля. 00 Режим ручной наладки. Импульсы для запуска обоих одновибраторов 39 и 40 напрямую подаются с пульта 38 управления. Режим автоматической наладки. Схема коммутации подключает Вых.1 дешифратора 35 на вход первого логического элемента И 33, Вых.2 - на выход Сброс. Так как на второй одновибратор 40 импульсы не подаются, то ввод новой детали не производится. Предлагаемое устройство характеризуется высокой производительностью и достаточной чувствительностью к дефектам на всем протяжении сложной цилиндрической детали; надежно работает как в режимах контроля и сортировки, так и при ручной и автомати,ческой наладке автомата.

фиг. I

а

а. .

t,tft tj tif Ift, tjto tj

Пуси Стоп

f-w cpomoSainwK l-°

- paimdamuf. tpofnodaimuK

йешифратор Bbij( 1

бь/л 2

fiWA.J

Вык.Ч BbiJ(5

f- однобаЬраmop

l-° odHoSu5pamop

iz tj fj ffi (7 «

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU153127A1 | |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сортировочное автоматическое устройство для контроля размеров деталей | 1971 |

|

SU540684A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-01-23—Публикация

1983-04-11—Подача