Предлагаемое изобретение относится к области нефтяной промышленности, в частности к производству нефтяного оборудования. Может применяться при устранении аварий на подводных нефтяных скважинах - предотвращать утечку нефти из аварийного трубопровода в окружающую среду.

Из уровня техники известна задвижка (см. В.Я.Карелин, А.В.Минаев. Насосы и насосные станции. Издание 2-е, переработанное и дополненное. Допущено Министерством высшего и среднего специального образования, 1986 г. Стр.132-133, Рис.8.7.), выбранная в качестве прототипа, состоящая из корпуса с фланцами с обеих сторон, запорной части внутри корпуса, представляющей из себя запорный диск, который опускается и поднимается шпинделем, и уплотняющих колец. Шпиндель уплотнен сальником и снабжен ручным или механическим приводом.

Недостатком известной конструкции является невозможность присоединения ее к аварийному трубопроводу на большой глубине ввиду отсутствия на нем фланца.

Задача изобретения - повышение надежности быстродействия перекрытия аварийного трубопровода.

Технический результат заключается в том, что, применив предлагаемый гидравлический запор, появляется возможность за сравнительно короткое время перекрыть аварийный трубопровод. С агрегатом могут работать как водолазы на допустимой глубине, так и глубоководные аппараты.

Поставленная задача решается и технический результат достигается за счет того, что гидравлический запорный агрегат для нефтяных аварийных подводных скважин состоит из двух узлов А и Б, соединенных между собой шарнирами, и узел А имеет стол в виде стальной плиты, на котором размещен электродвигатель, масляный насос, масляный бак и распределитель с рычагами управления, шарнир, связанный с гидроцилиндром, шток которого связан с шарниром стола узла Б, стол выполнен в виде стальной пластины с возможностью поворота одного узла относительно другого на 90 градусов, при этом новым является то, что узел А дополнительно имеет гидравлические захваты, расположенные между каждой из двух пар металлических кронштейнов, под 90 градусов приваренных к столу, в нижней его части, с обеих сторон, приводимые в действие гидроцилиндрами, связанными со столом и захватами при помощи шарниров, и в каждом кронштейне имеются конусные вырезы, которые заканчиваются седлом для трубы, выполненным в виде полуокружности, а между крайним кронштейном и упором, перпендикулярно приваренным к столу, расположен вал, на котором размещен отрезной механизм - пила, и к столу узла Б под прямым углом приварены два кронштейна, между которыми расположены две параллельные столу направляющие штанги, по которым движутся ползуны гидроцилиндра, шток которого присоединен к шарниру заднего кронштейна, на конце гидроцилиндра находится фланец, к которому при помощи болтов присоединен крестообразный фланец задвижки с механическим приводом, а впереди задвижки размещена муфта и сальниковые уплотнения внутри нее, причем седла кронштейнов и муфта задвижки соосны.

Поставленная задача также решается тем, что гидравлические захваты размещены между двух пар кронштейнов, перпендикулярно приваренных к столу, захваты связаны с кронштейнами при помощи шарниров и расположены в нижней их части, с обеих сторон, с возможностью совершать движения, приводимые в действие гидроцилиндрами, соединенными с захватами и столом при помощи шарниров, причем рабочая часть захватов выполнена под диаметр аварийной трубы.

Поставленная задача также решается тем, что пила представляет из себя механизм, состоящий из корпуса, рабочего органа (режущей части), привода и редуктора, установленный между крайним кронштейном и упором узла А с возможностью отрезать деформированный конец трубы, привод может быть как электрическим, так и гидравлическим, а пила устанавливается такой конструкции, которая наиболее подходит для работы в данных условиях.

Поставленная задача также решается тем, что задвижка представляет из себя механизм, состоящий из корпуса, внутри которого расположено запорное устройство с возможностью перекрывать проход в корпусе, приводимое и действие при помощи электрического или гидравлического привода и редуктора, на выходе задвижки расположен патрубок с крестообразным фланцем и окнами, а на входе в задвижку расположена муфта, выполненная в виде цилиндра, внутри которого установлены сальниковые уплотнения, причем в рабочем положении агрегата, муфта задвижки и захваченная труба соосны.

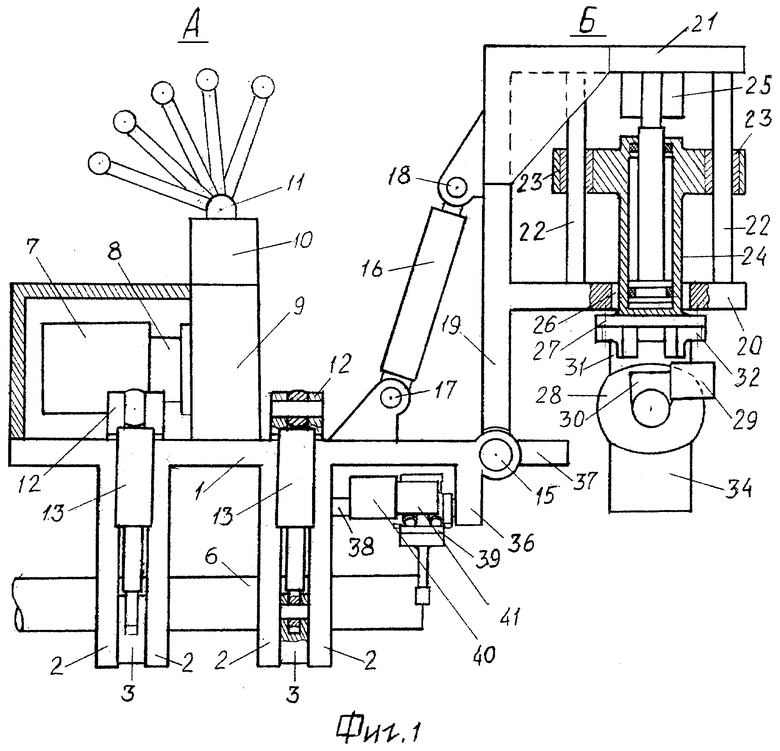

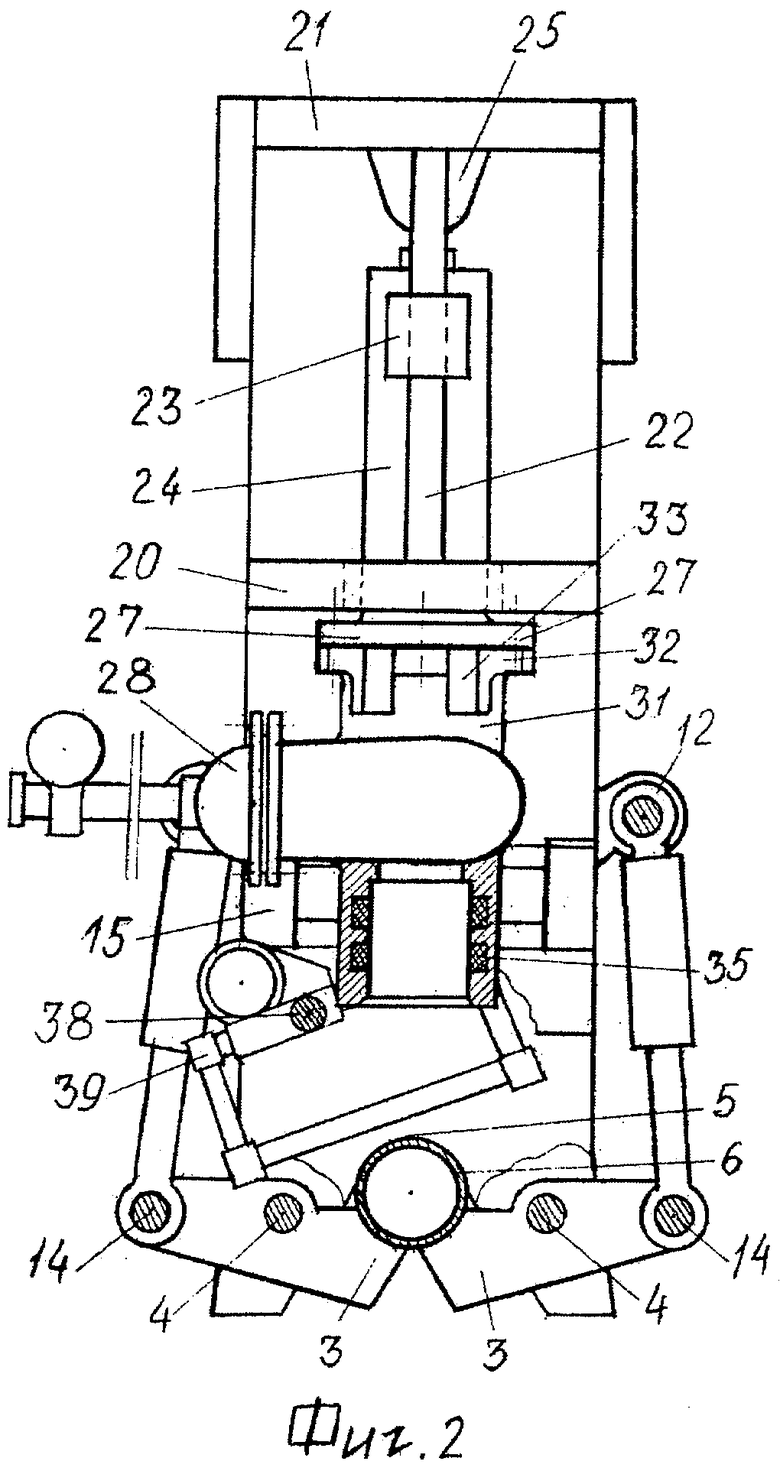

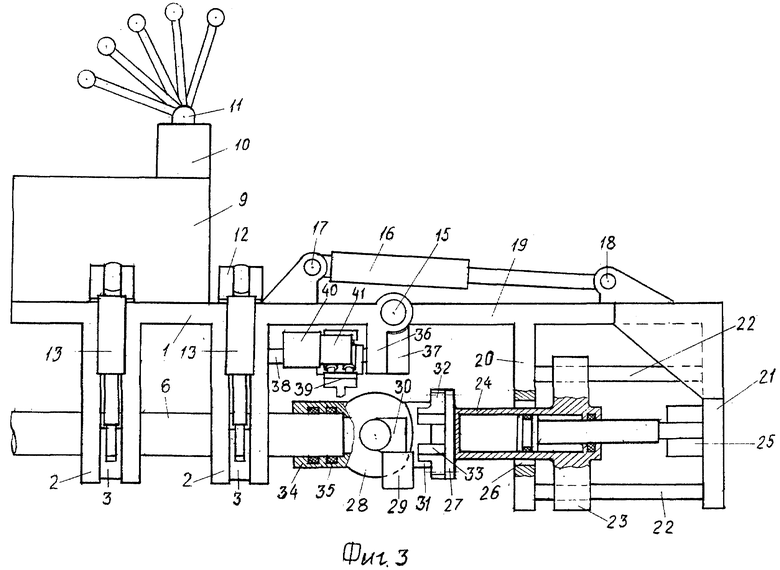

Изобретение поясняется чертежами, на которых представлено следующее.

Фигура 1 - гидравлический запорный агрегат в исходном положении (вид сбоку).

Фигура 2 - гидравлический запорный агрегат в исходном положении (вид спереди).

Фигура 3 - гидравлический запорный агрегат в рабочем положении (вид сбоку).

Гидравлический запорный агрегат состоит из двух узлов А и Б, шарнирно связанных между собой с возможностью поворота одного относительно другого на 90 градусов. Узел А (фигуры 1-2) состоит из стола 1, выполненного в виде стальной пластины прямоугольной формы. К столу под углом 90 градусов приварены две пары кронштейнов 2 в виде стальных пластин. Между пластин каждой пары, в нижней части, с обеих сторон расположены захваты 3, шарнирами 4 связанные с кронштейнами 2. Во всех четырех кронштейнах имеется седло 5, выполненное в виде полуокружности, диаметр которой равен диаметру аварийной трубы 6. Из крайних точек седла 5 выполнены конусные вырезы, кромки которых служат направляющими для трубы. Осевая линия седел 5 параллельна плоскости стола 1. На столе 1 расположена силовая установка, состоящая из электродвигателя 7, масляного насоса 8, масляного бака 9 и распределителя 10 с рычагами управления 11. С обеих сторон стола 1 расположены шарниры 12, которые связаны с гидроцилиндрами 13. Штоки гидроцилиндров 13 связаны с шарнирами 14 захватов 3. Узел А связан с узлом Б с помощью шарниров 15. Поворот одного узла относительно другого происходит с помощью гидроцилиндра 16, соединенного шарниром 17 на узле А и шарниром 18 на узле Б. Узел Б состоит из стола 19, выполненного в виде стальной прямоугольной пластины, в нижней части которой под углом 90 градусов приварены кронштейны 20 и 21 в виде пластин, между которыми параллельно столу расположены направляющие штоки 22. По ним движутся ползуны 23 гидроцилиндра 24. Ползуны выполнены с корпусом гидроцилиндра как одно целое. Шток гидроцилиндра 24 соединен с кронштейном 21 при помощи шарнира 25. Кронштейн 20 имеет отверстие 26, через которое проходит гидроцилиндр 24, и оно находится на одной оси с седлами 5 на кронштейнах 2 (Фиг.3). Гидроцилиндр 24 на конце имеет фланец 27, к которому при помощи болтов (на рисунке не представлены) присоединена задвижка 28, состоящая из корпуса, внутри которого расположено запорное устройство, приводимое в действие двигателем 29 через редуктор 30. Двигатель может быть как электрическим, так и гидравлическим. Задвижка 28 имеет патрубок 31, на конце которого выполнен крестообразный фланец 32, а в патрубке имеются окна 33. С другой стороны задвижки 28 выполнена муфта 34, которая находится на одной оси с аварийной трубой 6, захваченной агрегатом (Фиг.3). Внутри муфты 34 установлены сальниковые уплотнения 35. На каждом столе узла А и Б под углом 90 градусов выполнены упоры 36 и 37, которые помогают установить столы в одной плоскости, а трубу 6 и муфту 34 (Фиг.3) расположить на одной оси. Между упором 36 и крайним кронштейном 2 установлен вал 38, на котором размещается отрезной механизм - пила 39 с приводом 40 и редуктором 41. Привод может быть как электрическим, так и гидравлическим. На агрегат устанавливается пила такой конструкции, которая наиболее подходит для работы в данных условиях. Механизм опускания и поднятия пилы на фиг.3 не представлен.

Шланги высокого давления и масляные трубопроводы, также на чертежах не представлены. Рычаги управления, представленные на чертежах, могут быть перенесены на пульт глубоководного аппарата, а питание осуществляется по кабелю с борта надводного судна. В связи с тем что запорный агрегат будет иметь значительный вес, который затруднит работу глубоководного аппарата, к тросу, на котором агрегат будет погружаться, присоединяется понтон, такого водоизмещения, чтобы он обеспечивал необходимую для агрегата положительную, отрицательную или нулевую плавучесть.

Гидравлический запорный агрегат работает следующим образом. С надводного судна на стальном тросе агрегат опускается к месту аварии в исходном положении (Фиг.1-2), когда стол узла А находится под углом 90 градусов относительно стола узла Б. Туда же погружаются водолазы или глубоководный аппарат. При обнаружении поврежденного трубопровода при помощи манипуляторов на подводном аппарате агрегат устанавливается на неповрежденный участок трубы 6. После того как седла 5 агрегата займут свое положение на трубе 6, манипулятором подводного аппарата при помощи соответствующего рычага 11 на распределителе 10 приводятся в действие гидроцилиндры 13. После того как захваты 3 прижали трубу 6 к седлам 5, агрегат жестко зафиксирован на трубе. Конец трубы будет иметь рваные и деформированные края, которые необходимо отрезать, для чего включается пила 39, а по завершении этой операции она устанавливается в исходное положение.

Включается гидроцилиндр 16, и столы узлов А и Б при помощи упоров 36 и 37 фиксируются в одной плоскости, а труба 6 и муфта 34, задвижки 28 будут располагаться на одной оси. После включения гидроцилиндра 24 он начинает двигаться в сторону трубы 6, а направляющие штанги 22 и взаимодействующие с ними ползуны 23 не позволят гидроцилиндру отклониться от осевой линии. Причем задвижка 28 находится в открытом состоянии, поэтому струя нефти, выходящая из трубы 6, беспрепятственно проходит через нее и выходит из окон 33 на патрубке 31. Муфта 34, задвижки 28 одевается на трубу 6 до упора, а сальники плотно облегают наружную стенку трубы. Причем из-за возможности царапин и рисок на трубе в муфте устанавливаются несколько сальников. После этой операции включается привод 29 задвижки 28. Запорное устройство перекрывает проход в задвижке, выход нефти из трубы 6 прекращается, а сальники уплотняют зазор между наружной стенкой трубы 6 и муфтой 34. Высокое давление в трубе будет пытаться сдвинуть задвижку 28, но гидроцилиндр 24 будет надежно удерживать ее на месте.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАНЫЙ ЗАТВОР СВАРНОЙ КОНСТРУКЦИИ | 2006 |

|

RU2373446C2 |

| Устройство запорное гидроуправляемое для герметизации устья фонтанирующей скважины | 2019 |

|

RU2726656C1 |

| АРМАТУРА УСТЬЯ СКВАЖИНЫ | 1999 |

|

RU2168605C2 |

| РЕГУЛИРУЮЩАЯ ЗАДВИЖКА | 2009 |

|

RU2405996C1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКИХ ИСПЫТАНИЙ ПРОСТРАНСТВЕННЫХ ФЕРМ ДВУХКОНСОЛЬНЫХ ДОЖДЕВАЛЬНЫХ АГРЕГАТОВ | 1999 |

|

RU2156058C1 |

| ПРИВОД ЗАПОРНОЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2019 |

|

RU2710635C1 |

| СЕДЕЛЬНЫЙ ТЯГАЧ | 2018 |

|

RU2679275C1 |

| ЗАДВИЖКА | 1994 |

|

RU2105917C1 |

| АГРЕГАТ РЕМОНТНО-БУРОВОЙ АР32/40 | 2007 |

|

RU2380512C2 |

| Универсальная гидравлическая зажимная установка - стенд для позиционирования и герметизации фланцевой трубопроводной арматуры с настраиваемой системой зажима | 2022 |

|

RU2818609C2 |

Изобретение относится к области нефтяной промышленности, в частности к области производства нефтяного оборудования, может применяться при устранении аварий на подводных нефтяных скважинах. Гидравлический запорный агрегат для аварийных нефтяных подводных скважин содержит узлы А и Б (Фиг.3), каждый из которых состоит из стола (1, 19.), связанных между собой шарнирами (15). К столу (1), узла А, под прямым углом приварены две пары кронштейнов (2), между которыми расположены захваты (3), приводимые в действие гидроцилиндрами (13), связанные с ними шарнирами (14), а со столом (1), шарнирами (12). Каждый кронштейн имеет седла (5). К столу (1) под прямым углом приварен упор (36), а между ним и крайним кронштейном (2) расположен вал (38), на котором размещается отрезной механизм - пила (39), с приводом (40) и редуктором (41). На столе (1) расположена силовая установка, состоящая из электродвигателя (7), масляного насоса (8), масляного бака (9) и распределителя (10), с рычагами управления (11). Стол узла А связан со столом узла Б с помощью шарниров (15). Они могут поворачиваться друг относительно друга с помощью гидроцилиндра (16), соединенного шарнирами (17, 18) с двумя столами. Стол (19) имеет два кронштейна (20, 21), приваренных к нему под прямым углом. Задний кронштейн (21) имеет шарнир (25), соединенный со штоком гидроцилиндра (24). Между кронштейнами (20, 21) расположены направляющие штоки (22), по которым движутся ползуны (23) гидроцилиндра (24). На конце гидроцилиндра (24) расположен фланец (27), к которому при помощи болтов присоединена задвижка (28), с одной стороны имеющая патрубок (31) с выполненными в нем окнами и крестообразный фланец (32). С другой стороны на задвижке расположена муфта (34), внутри которой установлены сальниковые уплотнения (35). Кронштейн (20) имеет отверстие (26), через которое проходит гидроцилиндр (24). К столу узла Б под прямым углом приварен упор (37), который взаимодействует с упором (36) стола узла А, и они обеспечивают соосность захваченной агрегатом трубы (6) с муфтой (34) задвижки (28). Технический результат заключается в устранении утечки нефти из аварийной скважины в окружающую среду. 3 з.п. ф-лы, 3 ил.

1. Гидравлический запорный агрегат для нефтяных аварийных подводных скважин, состоящий из двух узлов А и Б, соединенных между собой шарнирами, и узел А имеет стол в виде стальной плиты, на котором размещен электродвигатель, масляный насос, масляный бак и распределитель с рычагами управления, шарнир, связанный с гидроцилиндром, шток которого связан с шарниром стола узла Б, стол выполнен в виде стальной пластины с возможностью поворота одного узла относительно другого на 90°, отличающийся тем, что узел А, дополнительно имеет гидравлические захваты, расположенные между каждой из двух пар металлических кронштейнов, под 90° приваренных к столу, в нижней его части, с обеих сторон, приводимые в действие гидроцилиндрами, связанными со столом и захватами при помощи шарниров, и в каждом кронштейне имеются конусные вырезы, которые заканчиваются седлом для трубы, выполненным в виде полуокружности, а между крайним кронштейном и упором, перпендикулярно приваренным к столу, расположен вал, на котором размещен отрезной механизм - пила, и к столу узла Б под прямым углом приварены два кронштейна, между которыми расположены две параллельные столу направляющие штанги, по которым движутся ползуны гидроцилиндра, шток которого присоединен к шарниру заднего кронштейна, на конце гидроцилиндра находится фланец, к которому при помощи болтов присоединен крестообразный фланец задвижки с механическим приводом, а впереди задвижки размещена муфта, и сальниковые уплотнения внутри нее, причем седла кронштейнов и муфта задвижки соосны.

2. Гидравлический запорный агрегат по п.1, отличающийся тем, что гидравлические захваты размещены между двух пар кронштейнов, перпендикулярно приваренных к столу, захваты связаны с кронштейнами при помощи шарниров и расположены в нижней их части, с обеих сторон, с возможностью совершать движения, приводимые в действие гидроцилиндрами, соединенными с захватами и столом при помощи шарниров, причем рабочая часть захватов выполнена под диаметр аварийной трубы.

3. Гидравлический запорный агрегат по п.1, отличающийся тем, что пила представляет из себя механизм, состоящий из корпуса, рабочего органа (режущей части), привода и редуктора, установленный между крайним кронштейном и упором узла А с возможностью отрезать деформированный конец трубы привод может быть как электрическим, так и гидравлическим, а пила устанавливается такой конструкции, которая наиболее подходит для работы в данных условиях.

4. Гидравлический запорный агрегат по п.1, отличающийся тем, что задвижка представляет из себя механизм, состоящий из корпуса, внутри которого расположено запорное устройство, с возможностью перекрывать проход в корпусе, приводимое в действие при помощи электрического или гидравлического привода и редуктора, на выходе задвижки расположен патрубок с крестообразным фланцем, и окнами в них, а на входе в задвижку расположена муфта, выполненная в виде цилиндра, внутри которого установлены сальниковые уплотнения, причем в рабочем положении агрегата муфта задвижки и захваченная труба соосны.

| Устройство для наведения противовыбросового оборудования на устье фонтанирующей скважины | 1986 |

|

SU1373790A1 |

| Устройство для управления подводным противовыбросовым оборудованием | 1980 |

|

SU962597A1 |

| Топливный насос | 1949 |

|

SU79928A1 |

| WO 2004025074 A1, 25.03.2004 | |||

| US 20020000322 A1, 03.01.2002. | |||

Авторы

Даты

2012-06-27—Публикация

2010-08-02—Подача