Изобретение относится к устройствам для приготовления эмульсий и может быть использовано в промышленности строительных материалов, химической, пищевой, фармацевтической, лакокрасочной и некоторых других отраслях промышленности.

Известно устройство для диспергирования жидких сред, содержащее корпус и лопастное центробежное колесо, внешняя поверхность лопаток которого выполнена с рифлениями определенной формы, а в лопатках выполнены профилированные отверстия.

В этом устройстве диспергирование происходит под действием кавитации, возникающей при скольжении жидкости вдоль рифленой поверхности лопастей и при многократном сужении и расширении потока жидкости в профилированных отверстиях. Наличие отверстий в лопастях снижает насосный эффект и уменьшает производительность и качество диспергирования. Кроме того, обработке подвергается лишь часть диспергируемого состава, та, которая примыкает

к лопастям и продавливается через отверстия.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является диспергатор, содержащий корпус, размещенное в нем на приводном валу центробежное лопастное колесо с закрепленным на нем цилиндрическим кольцом с окнами, концентрично которому с зазором установлено кольцо с окнами, закрепленное в корпусе.

В этом устройстве весь объем перекачиваемого состава проходит через окна в кольцах и диспергируется в результате механического воздействия движущихся относительно друг друга колец, разрыва струи в зазоре между кольцами, турбулентности потока в окнах колец и кавитации, которая возникает при перекрытии окон при относительном движении колец. Однако интенсивность кавитации невелика из-за кратковременности ее действий и наличия избыточного статического давления на выходе

СД J

00

из окон в кольцах, обусловленного центробежными силами, достигающими максимального значения на периферии колеса. Влияние остальных факторов на качество диспергирования также невелико. Указанные причины определяют основной недостаток данного устройства - низкий уровень диспергирования.

Цель изобретения - повышение качества и интенсификация процесса диспергирования.

Поставленная цель достигается тем, что в диспергаторе, содержащем корпус, размещенное в нем на приводном валу центробежное лопастное колесо с закрепленным на нем цилиндрическим кольцом с окнами, центробежное лопастное колесо снабжено дополнительными концентричными цилиндрическими кольцами с окнами, при этом кольца размещены на расстоянии друг от друга, передние по ходу вращения стенки окон размещены под острым углом, а противоположные им - предпочтительно под прямым углом к направлению вращения.

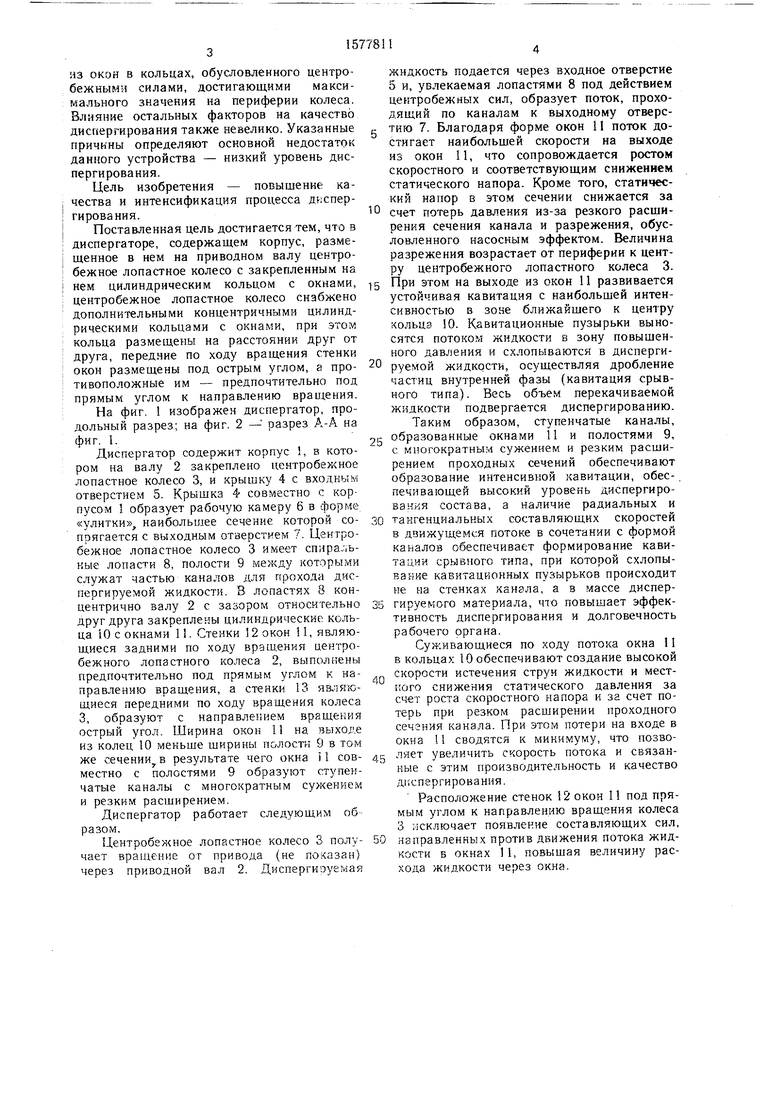

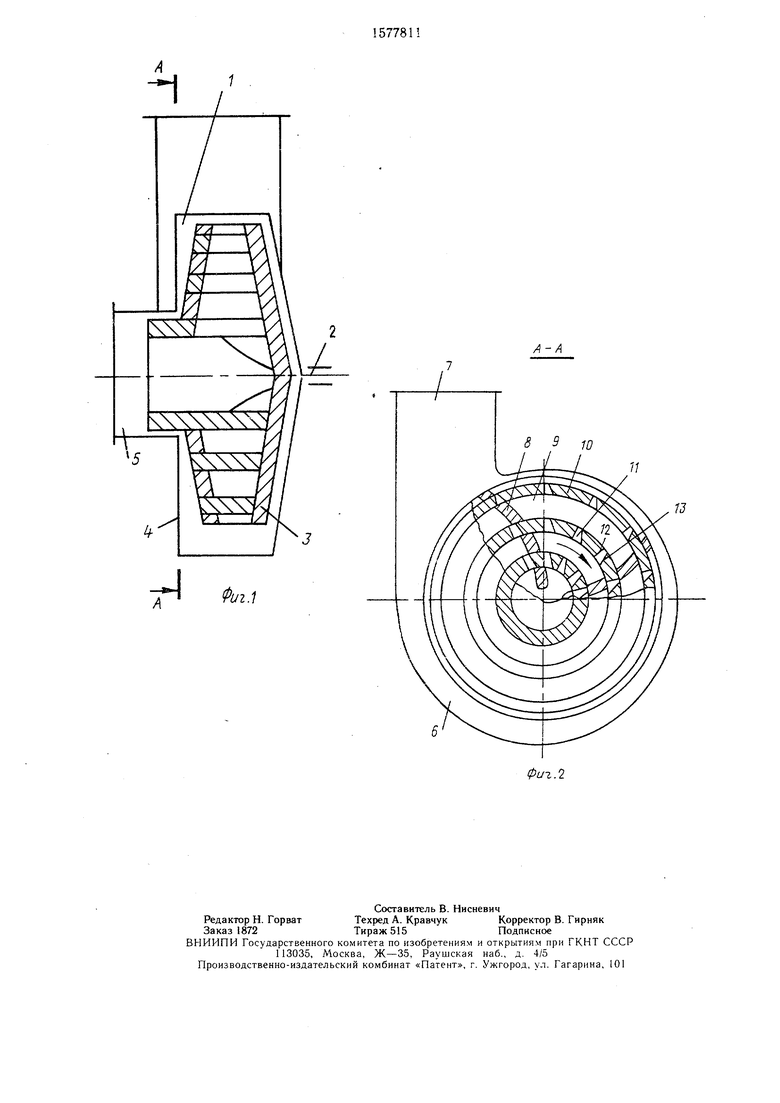

На фиг. 1 изображен диспергатор, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Диспергатор содержит корпус 1, в котором на валу 2 закреплено центробежное лопастное колесо 3, и крышку 4 с входным отверстием 5. Крышка 4- совместно с корпусом 1 образует рабочую камеру 6 в форме «улитки, наибольшее сечение которой сопрягается с выходным отверстием 7. Центробежное лопастное колесо 3 имеет спиральные лопасти 8, полости 9 между которыми служат частью каналов для прохода диспергируемой жидкости. В лопастях 8 кон- центрично валу 2 с зазором относительно друг друга закреплены цилиндрические кольца 10 с окнами 11. Стенки 12 окон 11, являющиеся задними по ходу вращения центробежного лопастного колеса 2, выполнены предпочтительно под прямым углом к направлению вращения, а стенки 13 являющиеся передними по ходу вращения колеса 3, образуют с направлением вращения острый угол. Ширина окон 11 на выходе из колец 10 меньше ширины полости 9 в том же сечении в результате чего окна 11 совместно с полостями 9 образуют ступенчатые каналы с многократным сужением и резким расширением.

Диспергатор работает следующим образом.

Центробежное лопастное колесо 3 получает вращение от привода (не показан) через приводной вал 2. Диспергируемая

жидкость подается через входное отверстие 5 и, увлекаемая лопастями 8 под действием центробежных сил, образует поток, проходящий по каналам к выходному отверстито 7. Благодаря форме окон 11 поток достигает наибольшей скорости на выходе из окон 11, что сопровождается ростом скоростного и соответствующим снижением статического напора. Кроме того, статический напор в этом сечении снижается за

0 счет потерь давления из-за резкого расширения сечения канала и разрежения, обусловленного насосным эффектом. Величина разрежения возрастает от периферии к центру центробежного лопастного колеса 3.

5 При этом на выходе из окон 11 развивается устойчивая кавитация с наибольшей интенсивностью в зоне ближайшего к центру кольцз 10. Кавитационные пузырьки выносятся потоком жидкости в зону повышенного давления и схлопываются в дисперги0 руемой жидкости, осуществляя дробление

частиц внутренней фазы (кавитация срывного типа). Весь объем перекачиваемой

жидкости подвергается диспергированию.

Таким образом, ступенчатые каналы,

ц образованные окнами 11 и полостями 9, с многократным сужением и резким расширением проходных сечений обеспечивают образование интенсивной кавитации, обес-. печивающей высокий уровень диспергирования состава, а наличие радиальных и

0 тангенциальных составляющих скоростей в движущемся потоке в сочетании с формой каналов обеспечивает формирование кавитации срывного типа, при которой схлопы- вание кавитационных пузырьков происходит не на стенках канала, а в массе диспер5 тируемого материала, что повышает эффективность диспергирования и долговечность рабочего органа.

Суживающиеся по ходу потока окна 11 в кольцах 10 обеспечивают создание высокой

„ скорости истечения струи жидкости и местного снижения статического давления за счет роста скоростного напора и за счет потерь при резком расширении проходного сечения канала. При этом потери на входе в окна 11 сводятся к минимуму, что позво5 ляет увеличить скорость потока и связанные с этим производительность и качество диспергирования.

Расположение стенок 12 окон 11 под прямым углом к направлению вращения колеса 3 исключает появление составляющих сил,

0 направленных против движения потока жидкости в окнах 11, повышая величину расхода жидкости через окна.

Фиг 1

/J

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСПЕРГАТОР | 1991 |

|

RU2016643C1 |

| Устройство для приготовления раствора | 1990 |

|

SU1766479A1 |

| НАСОС-ДИСПЕРГАТОР | 1996 |

|

RU2094109C1 |

| Центробежный насос-диспергатор | 1987 |

|

SU1418491A1 |

| РОТОРНЫЙ ДИСПЕРГАТОР | 1992 |

|

RU2040962C1 |

| Диспергатор | 1989 |

|

SU1662655A1 |

| АГРЕГАТ ДЛЯ ПОЛУЧЕНИЯ ЭМУЛЬСИЙ | 2010 |

|

RU2441694C1 |

| ТЕПЛОВОЙ КАВИТАЦИОННЫЙ ГЕНЕРАТОР | 2010 |

|

RU2422733C1 |

| НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2041395C1 |

| ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА | 2011 |

|

RU2484307C1 |

Диспергатор, содержащий корпус, размещенное в нем на приводном валу центробежное лопастное колесо с закрепленным на нем цилиндрическим кольцом с окнами, отличающийся тем, что, с целью повышения качества и интенсификации процесса диспергирования, центробежное лопастное колесо снабжено дополнительными концентричными цилиндрическими кольцами с окнами, при этом кольца размещены на расстоянии одно от другого, передние по ходу вращения стенки окон - под острым углом, а противоположные им - предпочтительно под прямым углом к направлению вращения.

| Аппарат для гранулированияпОРОшКООбРАзНыХ МАТЕРиАлОВ | 1978 |

|

SU806097A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Центробежный насос для перекачивания и диспергирования жидкостей | 1979 |

|

SU773311A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-07-15—Публикация

1983-06-02—Подача