Предлагаемое изобретение относится к управлению процессами переработки жидких нефтепродуктов и может быть использовано в нефтеперерабатывающей, нефтехимической и других отраслях промышленности для предварительной подготовки нефти перед крекингом для повышения выхода легких низкомолекулярных соединений.

Известен способ подготовки жидкого топлива (патент РФ №2143312), включающий эмульгирование смеси мазута с водой, подогрев и введение в состав топлива до или в процессе эмульгирования пиролизной смолы в количестве 2-10 мас.%. Эмульгирование осуществляют путем гидродинамической кавитационной обработки при определенных режимах.

Недостатками известного изобретения являются:

1) сложность устройства для реализации способа, т.к. оно содержит три гидродинамических кавитационных аппарата, подогреватели и т.д.;

2) устройство для реализации способа неприменимо в технологической трубе при непрерывном течении топлива.

Кроме того, техническим результатом от использования изобретения является снижение количества вредных выбросов в атмосферу и повышение КПД котлоагрегатов при сжигании жидкого топлива, а также расширение функциональных возможностей в части использования различных режимов приготовления топлива различного состава. Указанный результат достигается введением в состав топлива до или в процессе эмульгирования пиролизной смолы в количестве 2-10 мас.%. Т.е. кавитационная обработка не является обязательной для достижения заявленного технического результата, возможно использование иных устройств для эмульгирования.

Известен способ подготовки углеводородных высоковязких жидких топлив, преимущественно мазута, к сжиганию в котельных установках (патент РФ №2307152, МПК C10L 1/32 (2006.01), C10L 1/04 (2006.01), опубл. 27.09.2007), включающий подогрев и эмульгирование топлива путем интенсивного кавитационного воздействия с последующей рециркуляцией при перепаде давления в зоне кавитации кавитационного устройства в диапазоне 2-25 кгс/см2, отбор пробы обработанного углеводородного высоковязкого жидкого топлива после каждого кавитационного воздействия при давлении на выходе из кавитационного устройства 50-70 кПа, его фракционирование и определение процентного содержания низкомолекулярных фракций углеводородов в сравнении с их содержанием в исходном топливе по достижении максимального содержания в обработанном топливе низкомолекулярных фракций углеводородов, прекращение рециркуляции и направление топлива на сжигание.

Недостатки этого способа заключаются в следующем:

1) способ неприменим в условиях производства товарных нефтепродуктов, подготовке топлива к сжиганию в котельных установках или при обработке сырой нефти перед фракционированием, когда обрабатываемая жидкость непрерывно течет по технологической трубе, т.к. ее обработка ведется порционно, т.е. обрабатывается часть нефтепродукта до тех пор, пока содержание низкомолекулярных углеводородов не увеличится до заданного уровня;

2) эффективность кавитационного воздействия оценивается по повышению выхода низкомолекулярных, низкокипящих фракций углеводородов, отобранных при термическом фракционировании в заданном температурном интервале, например от 20 до 200°C (350°C) по стандартной методике, например, на аппарате АРН-2. Производимая в это время обработка нецелесообразна, т.к. время фракционирования, т.е. время до получения измерительной информации о значении содержания низкомолекулярных углеводородов, велико;

3) отсутствует возможность регулировки мощности кавитационного устройства с учетом свойств обрабатываемой жидкости и, следовательно, нельзя достичь максимальной интенсивности кавитационного процесса.

Известны способ крекинга органических соединений в жидкой и газообразной фазах и установка для его осуществления (патент РФ №2151165, МПК C10G 15/08, B01J 19/10, опубл. 20.06.2000). Способ заключается в обработке сырья акустическим воздействием путем формирования по меньшей мере двух встречных фронтов воздействия, например объемно-сферических, одновременно по меньшей мере на двух частотах со сдвигом фаз в диапазоне частот 1-104 кГц с интенсивностью колебаний в зоне обработки 1-104 МВт/м2.

Недостатком этого способа является большое время обработки порции исходного продукта (нефти) до достижения заявленной концентрации целевого продукта (бензиновой фракции). В описании приводится потребляемая мощность установки для реализации способа, но нет данных о длительности акустического воздействия. Следовательно, нельзя однозначно судить о достижении технического результата, заключающегося в снижении энергозатрат. Кроме того, схема установки содержит устройство для обработки сырья, на входе и выходе которого установлены датчики-анализаторы составов исходного и конечного продукта соответственно. Однако в описании не раскрываются характеристики или физические свойства, определяемые этими датчиками-анализаторами, и не ясно, по каким параметрам происходит регулирование техпроцесса (на фиг.1 не показаны связи датчиков-анализаторов с многоканальным генератором, фильтрующим узлом и блоком управления и защиты). Более того, в примере конкретного осуществления способа анализ готового продукта для подтверждения технического результата проводится методом ЯМР высокого разрешения, газожидкостной хроматографией и ИК-спектроскопией, являющимися дорогостоящими, длительными и требующими дополнительного оборудования. Таким образом, экспериментальные данные получены с использованием дополнительных устройств, не входящих в установку для осуществления способа.

Известна установка углубленной переработки углеводородного сырья (патент РФ 88670, МПК C10G 15/00, опубл. 20.11.2009), включающая подготовку (предварительную очистку от воды и вредных примесей), подачу и нагрев сырья, разделение сырья на фракции, отвод продуктов разделения и содержащая аппарат разделения, в котором углеводородную смесь разделяют на две части - легкую парогазовую часть разделения (низкокипящие фракции НКФ) и тяжелую высокомолекулярную жидкую часть разделения (высококипящие фракции ВКФ), сырье предварительно нагревают в рекуперативных теплообменниках за счет тепла одного или всех продуктов разделения (НКФ и ВКФ) и/или в отдельной или общей (но в отдельном от нагрева ВКФ змеевике) с нагревом ВКФ печи нагрева (нагревателе) до температуры выше 20°C или нагревают и подвергают термическому крекингу, высокомолекулярную жидкую часть разделения (высококипящие фракции ВКФ), получаемую после аппарата разделения, нагревают в печи нагрева (нагревателе) отдельно от сырья до температуры выше 300°C или нагревают и подвергают термическому крекингу, массовая доля ВКФ, подвергшихся термическому крекингу в печи нагрева или нагревателе, не превышает 50%, затем сырье окончательно нагревают в устройстве прямого смешивания сырья с нагретой высокомолекулярной жидкой частью разделения (высококипящими фракциями ВКФ), причем смесь нагревают до определенной подкритичной температуры, которая ниже температуры начала лавинообразного неуправляемого термического крекинга, но не более чем на 300°C (в зависимости от состава и свойств исходного сырья), т.е. нагревают так, чтобы неуправляемый термический крекинг еще не начался, затем смесь сырья и ВКФ направляют в устройство термомеханического крекинга, в котором смесь для инициирования управляемого процесса разрыва связей молекул (термомеханического крекинга) подвергают механическому и волновому воздействию различной природы и широкого спектра частот, например кавитационному воздействию, звуковым, ультразвуковым колебаниям, причем для кавитационной обработки нагретого до подкритичной температуры сырья и наложения акустического воздействия используют такие устройства, действие которых основано на гидродинамических эффектах движения многофазных сред со скоростями более 5 м/с по каналам различной формы, обработанную в устройстве термомеханического крекинга смесь сырья и ВКФ для увеличения межфазной поверхности разделяющихся сред и более эффективного и быстрого их разделения диспергируют (распыляют) в аппарат разделения с понижением давления, высокомолекулярную жидкую часть разделения (высококипящие фракции ВКФ) после аппарата разделения, преимущественно с температурой начала кипения выше 350-360°C, частично направляют в блок получения тяжелых товарных продуктов на месте подготовки и переработки сырья, а частично возвращают на повторную обработку в начало процесса для увеличения выхода легких продуктов и глубины переработки, причем соотношение расходов циркулирующих ВКФ и сырья находится в диапазоне 1÷100.

Недостатком известного технического решения является то, что возвращаемая на повторную обработку высокомолекулярная жидкая часть разделения (высококипящие фракции ВКФ) обладает высокой вязкостью и смесь, поступающая на кавитационную обработку, также обладает повышенной вязкостью и, следовательно, высокой кавитационной прочностью (кавитационная прочность характеризует устойчивость жидкости к растягивающим напряжениям (отрицательным давлениям) и напрямую зависит от вязкости и силы поверхностного натяжения). Кавитационный процесс протекает тем менее эффективно, чем выше вязкость жидкости. Таким образом, смешение сырья на входе технологической установки с ВКФ повышает вязкость и кавитационную прочность смеси и снижает степень развития кавитации. При определенных соотношениях циркулирующих ВКФ и сырья процесс кавитации может прекратиться и немалая энергия, потребляемая в кавитационном устройстве, будет расходоваться на перемешивание смеси и не будет способствовать достижению технического результата, т.е. разрушению молекулярных связей и повышению выхода легких целевых продуктов. Кроме того, исходное сырье содержит зародыши кавитации в виде пузырьков нерастворенного газа, воды и твердых несмачиваемых частиц, а предварительная очистка от воды и вредных примесей (удаление зародышей кавитации) также способствует повышению порога давления, при котором начинается процесс кавитации. Обезвоживание сырья перед кавитационной обработкой нецелесообразно, т.к. содержащаяся в нем вода вовлекается в химические реакции, сопровождающие кавитацию и приводящие к образованию спиртов, простых и сложных эфиров, при этом повышаются теплотворные свойства топлива при снижении его себестоимости.

Целью изобретения является повышение эффективности кавитационной обработки нефтепродуктов при одновременном сокращении энергозатрат.

Поставленная цель достигается тем, что в отличие от известных технических решений обрабатывают непрерывный поток нефтепродукта, при этом часть обработанного нефтепродукта направляют на дальнейшую переработку или сжигание, а остальную часть смешивают с потоком входного необработанного нефтепродукта, причем пропорцию смешения, а также мощность кавитационного устройства регулируют в соответствии со значениями измерительной информации (значениями коэффициентов оптического поглощения и преломления жидкого углеводорода, его диэлектрической проницаемости, температуры, по которым вычисляется вязкость и содержание низкомолекулярных углеводородов), являющейся показателями качества нефтепродуктов, полученными с поточных анализаторов на входе и выходе кавитационного устройства и содержащими данные о свойствах обработанного и необработанного нефтепродукта.

Повышение эффективности кавитационной обработки заключается в том, что кавитационному воздействию подвергается смесь обработанного и необработанного нефтепродуктов. Обработанный продукт имеет меньшую вязкость и большее содержание легких низкомолекулярных соединений. В смесителе часть обработанного продукта и исходное сырье смешиваются. Смесь имеет меньшую вязкость и кавитационную прочность и кавитация носит более развитый характер при той же мощности кавитационного устройства, т.е. при той же затрачиваемой энергии. Либо можно снизить мощность кавитационного устройства, но степень развития кавитации останется неизменной. Сущность заявляемого изобретения в том, что установка для реализации данного способа инвариантна к свойствам и составу исходного сырья и автоматически поддерживает степень развития кавитации на заданном уровне посредством изменения одного из двух или обоих параметров (мощность кавитационного устройства или соотношение рецикла и исходного сырья).

Использование заявленного способа дает возможность обрабатывать непрерывный поток нефтепродукта, снизить затрачиваемую на обработку энергию и одновременно повысить технологические и теплотехнические характеристики нефтепродукта, т.е. оптимизировать процесс кавитационной обработки.

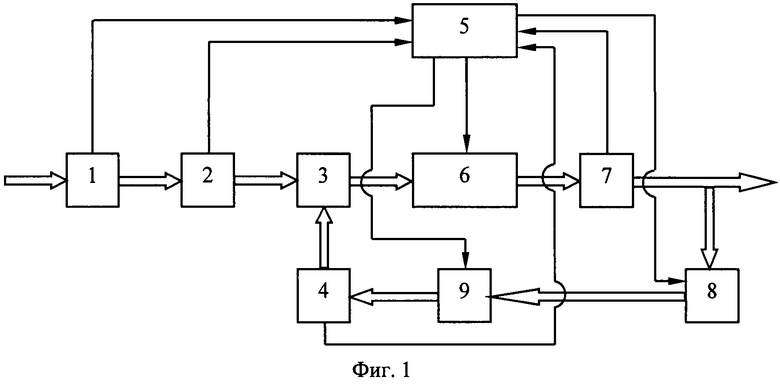

На фиг.1 изображена структурная схема, иллюстрирующая способ кавитационной обработки жидких нефтепродуктов.

Схема содержит последовательно соединенные трубопроводом расходомер 1, поточные анализаторы качества входного 2 и выходного 7 нефтепродуктов, смеситель 3, кавитационное устройство 6, регулирующий вентиль 8, насос 9, информационные входы и выходы, которые подключены к устройству управления 5.

Кавитационное устройство может быть гидродинамическим или акустическим. Принцип действия гидродинамических кавитаторов основан либо на модуляции потока жидкости (роторно-импульсные аппараты), либо на обтекании потоком жидкости плохо обтекаемого тела. Акустические кавитаторы представляют собой участок трубопровода с фланцами, с наружной стороны которого установлены излучатели звуковых колебаний (пьезоэлектрические, магнитострикционные). В заявляемом изобретении возможно использование любого кавитационного устройства.

Способ реализуется следующим образом. Нефтепродукт подается на обработку через расходомер 1, определяющий расход, и поточный анализатор электрофизических параметров жидких углеводородов 2, определяющий параметры нефтепродукта. Далее через смеситель 3 нефтепродукт поступает в кавитационное устройство 6 и через поточный анализатор электрофизических параметров жидких углеводородов 7 обработанный нефтепродукт подается на выход в виде готового продукта. При этом первоначальная мощность кавитационного устройства устанавливается устройством управления 5 в зависимости от сигналов расходомера 1 и поточного анализатора 2. Качество готового продукта контролируется поточным анализатором 7 и если оно недостаточно, то устройство управления 5 выдает сигнал на открытие регулирующего вентиля 8, через который часть готового продукта ответвляется и насосом 9 через расходомер 4 подается на смеситель 3, в котором смешивается с исходным нефтепродуктом и вновь подается на кавитатор 6. Таким образом, автоматически достигается требуемое качество готового продукта и оптимизируется мощность кавитационного устройства.

Устройство управления и обработки информации 5 контролирует расход входного нефтепродукта через расходомер 1, выдает управляющие воздействия на поточные анализаторы электрофизических параметров жидких углеводородов 2, 7 и получает с них измерительную информацию (коэффициенты оптического поглощения и преломления жидкого углеводорода, его диэлектрическую проницаемость, температуру, по которым вычисляется вязкость и содержание низкомолекулярных углеводородов), по которой регулирует интенсивность кавитационной обработки в кавитационном устройстве 6 и управляет регулируемым вентилем 8 и рециркуляционным насосом 9, плавно открывая или закрывая вентиль и изменяя производительность насоса, тем самым изменяя количество выходного обработанного жидкого углеводорода, подаваемого в смеситель 3 для смешения с входным жидким углеводородом. Пропорция смешения обработанный продукт/сырье может находиться в пределах от 1/10 до 10/1 и зависит от производительности установки. Выход за пределы указанного интервала нецелесообразен, т.к. при малой концентрации обработанного продукта снижение вязкости смеси в смесителе очень незначительно, а при большой концентрации уменьшается производительность установки. Расходомер 4 контролирует расход жидкого углеводорода, направляемого на повторную обработку.

Эффективность заявленного способа кавитационной обработки соответствует выбору оптимального режима работы установки. Поточный анализатор на входе 2 определяет коэффициенты оптического поглощения n и преломления α жидкого углеводорода, его диэлектрическую проницаемость ε, температуру Т, по которым вычисляется вязкость и содержание низкомолекулярных углеводородов по заранее записанной в памяти устройства управления 5 программе. Поточный анализатор на выходе 7 определяет эти параметры у обработанного продукта. В устройстве управления 5 определяется отношение параметров n, α, ε, Т входного и выходного продуктов и посредством изменения мощности кавитационного устройства и пропорции смешения сырья и обработанного продукта выбирается такой режим работы установки, при котором каждое из указанных отношений имеет максимальное значение. Изменение каждого из указанных отношений параметров соответствует изменению физических свойств жидкости и, следовательно, изменению фракционного состава. Максимальное изменение всех параметров совместно соответствует максимально возможному изменению физических свойств жидкости и, следовательно, максимальному изменению фракционного состава. Максимальное изменение фракционного состава говорит о том, что процесс кавитации максимально эффективен. Таким образом достигается повышение эффективности кавитационной обработки.

Пример реализации способа.

Обработке подвергалась сырая нефть перед крекингом. В установке применялось роторно-импульсное кавитационное устройство, пропорция смешения обработанный продукт/сырье 2,4/1-3,6/1, в качестве поточных анализаторов использовалось устройство измерения показателей качества нефтепродуктов (патент РФ 34014). Изменения коэффициентов оптического поглощения и преломления на входе и выходе установки были 2,5% и 3% соответственно, изменение диэлектрической проницаемости было 8%. Результаты крекинга нефти без предварительной обработки по заявленному способу приведены в таблице 1, с обработкой - в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2016 |

|

RU2628611C1 |

| Установка для обработки жидкого углеводородного парафинистого сырья | 2022 |

|

RU2782934C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНЫХ ВЫСОКОВЯЗКИХ ЖИДКИХ ТОПЛИВ, ПРЕИМУЩЕСТВЕННО МАЗУТА, К СЖИГАНИЮ В КОТЕЛЬНЫХ УСТАНОВКАХ | 2006 |

|

RU2307152C1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2359992C2 |

| Способ обработки жидкого углеводородного парафинистого сырья | 2021 |

|

RU2762549C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ ПАРАМЕТРОВ ПРИ ОБЛАГОРАЖИВАНИИ СВЕТЛЫХ НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2671868C1 |

| СПОСОБ ПОДГОТОВКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2007 |

|

RU2363721C1 |

| СПОСОБ ПОДГОТОВКИ ТЯЖЕЛОЙ НЕФТИ К ПЕРЕРАБОТКЕ | 2015 |

|

RU2601747C1 |

| СПОСОБ КРЕКИНГА НЕФТИ И НЕФТЕПРОДУКТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2078116C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ ПАРАМЕТРОВ ПРИ ПОЛУЧЕНИИ НЕФТЕПРОДУКТОВ | 2019 |

|

RU2741708C1 |

Изобретение относится к управлению процессами переработки жидких нефтепродуктов и может быть использовано в нефтеперерабатывающей, нефтехимической и других отраслях промышленности. Изобретение касается кавитационной обработки жидких нефтепродуктов, включающей эмульгирование нефтепродукта путем интенсивного кавитационного воздействия с последующей рециркуляцией. Обрабатывают непрерывный поток нефтепродукта, при этом часть обработанного нефтепродукта направляют на дальнейшую переработку или сжигание, а остальную часть смешивают с потоком входного необработанного нефтепродукта, причем пропорцию смешения, а также мощность кавитационного устройства регулируют в соответствие со значениями измерительной информации (значениями коэффициентов оптического поглощения и преломления жидкого углеводорода, его диэлектрической проницаемости, температуры, по которым вычисляется вязкость и содержание низкомолекулярных углеводородов), являющейся показателями качества нефтепродуктов, полученными с поточных анализаторов на входе и выходе кавитационного устройства и содержащими данные о свойствах обработанного и необработанного нефтепродукта. Технический результат - снижение затрачиваемой на обработку энергии и одновременное повышение технологических и теплотехнических характеристики нефтепродукта. 1 ил., 2 табл., 1 пр.

Способ кавитационной обработки жидких нефтепродуктов, включающий эмульгирование нефтепродукта путем интенсивного кавитационного воздействия с последующей рециркуляцией, отличающийся тем, что обрабатывают непрерывный поток нефтепродукта, при этом часть обработанного нефтепродукта направляют на дальнейшую переработку или сжигание, а остальную часть смешивают с потоком входного, необработанного нефтепродукта, причем пропорцию смешения, а также мощность кавитационного устройства регулируют в соответствии со значениями измерительной информации (значениями коэффициентов оптического поглощения и преломления жидкого углеводорода, его диэлектрической проницаемости, температуры, по которым вычисляется вязкость и содержание низкомолекулярных углеводородов), являющейся показателями качества нефтепродуктов, полученными с поточных анализаторов на входе и выходе кавитационного устройства и содержащими данные о свойствах обработанного и необработанного нефтепродукта.

| СПОСОБ КРЕКИНГА ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В ЖИДКОЙ И ГАЗООБРАЗНОЙ ФАЗАХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151165C1 |

| Устройство для газирования воды | 1949 |

|

SU88670A1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНЫХ ВЫСОКОВЯЗКИХ ЖИДКИХ ТОПЛИВ, ПРЕИМУЩЕСТВЕННО МАЗУТА, К СЖИГАНИЮ В КОТЕЛЬНЫХ УСТАНОВКАХ | 2006 |

|

RU2307152C1 |

| WO 2003029385 A2, 10.04.2003. | |||

Авторы

Даты

2012-07-10—Публикация

2010-12-07—Подача