Изобретение относится к способу определения оптимальных параметров при получении нефтепродуктов, например, при получении зимнего дизельного топлива, реактивного топлива, углеводородных основ буровых растворов и других нефтепродуктов путем анализа узких фракций разгонки исходного сырья.

Известен способ переработки тяжелого и остаточного нефтяного сырья путем легкого термоакустического висбрекинга (RU №2375409, МПК C10G 9/00, опубликован 10.12.2009). Висбрекинг осуществляют при снижении температуры и давления от ступени к ступени: от 390-450°С и 0,1-1,2 МПа - на первой ступени до 360-390°С и 0,01 МПа - на конечной ступени.

Однако известный способ не дает возможности определить оптимальные параметры процесса переработки сырья в различных аппаратах в короткие сроки и с приемлемыми затратами сырья, времени и энергии, так как обычно оптимизация проводится в заводских условиях на промышленных аппаратах, при этом расходуются сотни тонн сырья, месяцы по времени и тысячи кВт-ч тепловой энергии.

Известен способ кавитационной обработки жидких нефтепродуктов, в котором мощность кавитационного устройства регулируют в соответствии с измерительной информацией, полученной с поточных анализаторов на входе и выходе кавитационного устройства: по значениям коэффициентов оптического поглощения, и преломления жидкого углеводорода вычисляют вязкость и содержание низкомолекулярных углеводородов (патент RU №2455341, МПК C10G 15/08, опубликован 10.07.2012). Изобретение используется для предварительной подготовки нефти перед крекингом с целью повышения выхода легких низкомолекулярных соединений. В указанном изобретении контролируются параметры производственного технологического процесса, однако не проводится оптимизация этих параметров и нет инструментов, позволяющих снизить затраты времени на оптимизацию параметров процесса, и получить нефтепродукт с заданными эксплуатационными свойствами.

Наиболее близким к предлагаемому является способ облагораживания светлых нефтепродуктов для получения из них зимнего дизельного топлива с установлением оптимальных параметров при их облагораживании путем регулирования параметров кавитационного воздействия и деструктивного гидрирования (гидрогенизации), связанных с таким показателем целевого продукта, как температура его помутнения и анализа промежуточных проб из каждого аппарата кавитационного воздействия и гидрогенизатора, определяемых по результатам ИК-спектроскопии и методов физико-химического анализа охлажденных проб продуктов до и после каждого аппарата кавитационного воздействия и аппарата гидрогенизации, при котором сначала исходный продукт подвергают вышеуказанному анализу, далее с помощью блока управления и безопасности устанавливают в акустическом кавитаторе с магнитострикционным излучателем ультразвуковых колебаний и гидрогенизаторе начальные параметры их работы, при этом сначала исходный продукт подвергают кавитационному воздействию, отбирают промежуточную пробу на выходе из кавитатора, охлаждают ее до 30-50°С, анализируют, снимая ее спектры и определяя физико-химические показатели, включая и температуру помутнения, определяют оптимальные параметры работы кавитатора путем сравнения результатов анализа проб с ожидаемыми свойствами проб, характеризующими их низкотемпературные свойства, при необходимости осуществляют корректировку параметров кавитатора и далее при необходимости осуществляют повторное кавитационное воздействие на исходный продукт с учетом возможной корректировки параметров работы кавитатора, повторно анализируют полученные охлажденные пробы на выходе из кавитатора и заканчивают кавитационное воздействие на исходный продукт до достижения ожидаемых показателей промежуточного продукта на выходе из кавитатора, далее полученный промежуточный продукт подвергают деструктивной гидрогенизации при 260-300°С в реакторе гидрогенизации на катализаторе, куда подают водород и/или метан, отбирают на выходе из гидрогенизатора промежуточную пробу, охлаждают ее и анализируют вышеуказанными методами, сравнивая полученные результаты анализа с ожидаемыми показателями, которые промежуточный продукт должен иметь на выходе из гидрогенизатора, далее при необходимости корректируют параметры процесса гидрогенизации и повторяют при необходимости процесс гидрогенизации, заканчивая его до получения промежуточного продукта с ожидаемыми свойствами и определения оптимальных параметров работы гидрогенизатора для получения продукта с ожидаемыми свойствами, полученный продукт подают в сепаратор, где отделяют газообразные продукты, фракцию жидких углеводородов подвергают фракционной разгонке в разделительной колонне, при этом легкую фракцию возвращают в емкость хранения исходного продукта, а целевой продукт в виде фракции, соответствующей зимнему дизельному топливу, анализируют на соответствие тестированным требованиям, предъявляемым к зимнему дизельному топливу с температурой помутнения не выше минус 25°С и устройство для реализации способа облагораживания светлых нефтепродуктов с установлением оптимальных параметров осуществления его содержащее комплекс аппаратов, включающих блок контроля качества проб, блок управления и безопасности, емкость для исходного продукта, электрический подогреватель сырья, акустический кавитатор, емкость для хранения и подачи газа-донора водорода, каталитический реактор деструктивной гидрогенизации, газовый сепаратор, разделительную колонку, теплообменники, товарную емкость, трубопроводы с насосами, комплект датчиков температуры, давления и расхода, при этом указанный комплекс аппаратов подключен к комплексу управления и безопасности, а пробы, отбираемые после каждого аппарата, подаются в комплекс физико-химических и спектральных методов определения состава промежуточных жидких продуктов (патент RU №2671868).

Однако в данном способе используют сложное и дорогостоящее аппаратурное оформление, сложный многоступенчатый длительный анализ.

Целью настоящего изобретения является упрощение определения оптимальных параметров при получении нефтепродуктов, снижение затрат времени на определение оптимальных параметров, увеличение выпуска продукции и снижение затрат электроэнергии для получения нефтепродуктов с заданными эксплуатационными свойствами.

Технический результат достигается тем, что в способе определения оптимальных параметров при получении нефтепродуктов, включающем фракционирование нефтепродуктов, фракционирование производят исходного нефтепродукта, при этом фракционирование производят на узкие фракции по 10-20°С, оценивают определяющие качество конечного продукта параметры во всех узких фракциях и в соответствии с ним рекомендуют начало и конец температуры кипения используемых фракции исходного нефтепродукта.

Способ осуществляют следующим образом:

Пример 1

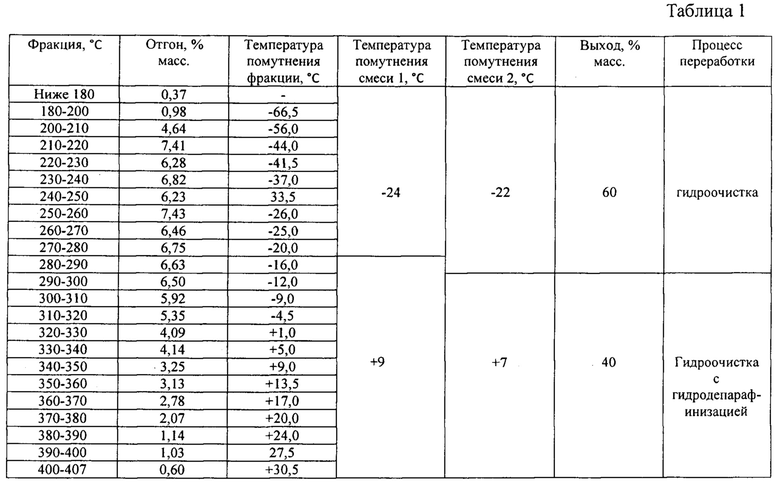

Для получения зимнего дизельного топлива с оптимальной температурой помутнения минус 22°С, фракцию прямогонного дизельного топлива разгоняют на мелкие фракции с интервалом температур 10°С, таблица 1. У каждой отдельной узкой фракции дизельного топлива определяют температуру помутнения. На основании полученных данных выбирают узкую фракцию с наиболее близким значением температуры помутнения (узкая фракция 270-280°С с температурой помутнения минус 20°С), объединяют все узкие фракции с температурой кипения ниже 280°С (смесь 1) и определяют для смеси температуру помутнения (минус 24°С), которая ниже необходимой (минус 22°С), затем к смеси 1 добавляют следующую узкую фракцию (280-290°С) и для новой смеси 2 определяют температуру помутнения (полученная температура равна минус 22°С), которая удовлетворяет требованиям по температуре помутнения для зимнего дизельного топлива. Выбранные узкие фракции дизельного топлива с температурой кипения ниже 290°С, с температурой помутнения минус 22°С подвергают процессу гидроочистки, а фракции с температурой кипения выше 290°С (определенная для этой смеси температура помутнения плюс 7°С) подвергают процессу гидроочистки и гидродепарафинизации. На установке гидродепарафинизации снижают температуру помутнения смеси с плюс 7°С до минус 22°С.

Определение оптимальных параметров фракционированием на узкие фракции для разделения данной фракции прямогонного дизельного топлива на две составляющие, одна из которых (с температурой кипения ниже 290°С) идет для получения зимнего дизельного топлива с температурой помутнения минус 22°С и которую подвергают только гидроочистке, а другую дополнительно гидродепарафинизации позволяет снизить затраты времени на определение оптимальных параметров, увеличить выпуск зимнего дизельного топлива на имеющихся мощностях, снизить потребление водорода и электроэнергии.

Пример 2

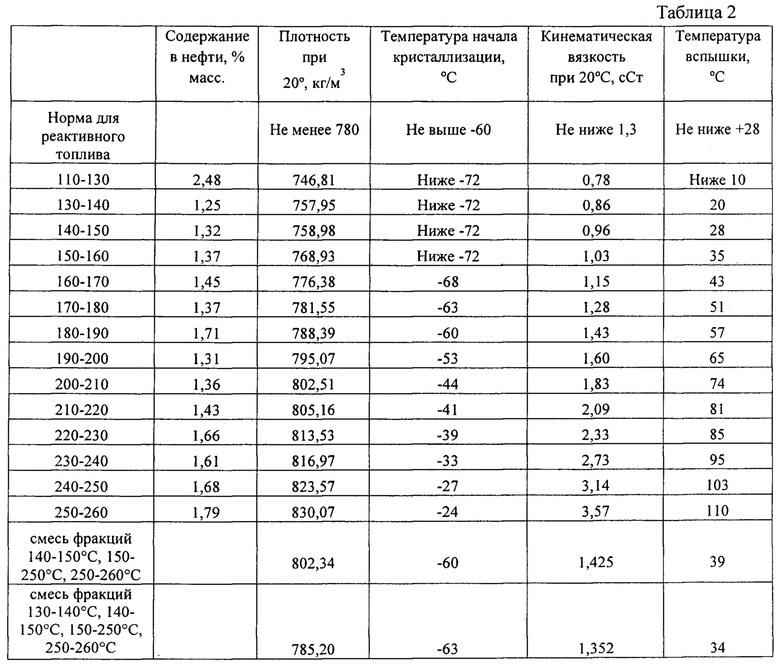

Для оптимизации выпуска реактивного топлива на установках первичной переработки нефти подвергают ректификации образец нефти на узкие фракции по 10°С. Каждую узкую фракцию анализируют на основные показатели качества, требуемые для реактивного топлива. Результаты представлены в таблице 2.

Для увеличения выпуска реактивного топлива необходимо расширить температурный диапазон обычно используемой целевой фракции (150-250°С) для его получения. Для этого, к целевой фракции реактивного топлива добавляют узкую фракцию (140-150°С) и узкую фракцию (250-260°С), полученную смесь анализируют на соответствие показателям качества для реактивного топлива. Так как по показателям есть резерв качества, кроме температуры начала кристаллизации, к полученной смеси добавляют узкую фракцию 130-140°С и затем снова проводят анализ на соответствие показателям качества, результаты представлены в таблице 2. Полученная смесь полностью соответствует показателям качества для реактивного топлива.

Определение оптимальных параметров фракционированием на узкие фракции для увеличения выпуска реактивного топлива путем расширения температурного интервала обычно используемой целевой фракции (150-250°С) для его получения, позволяет снизить затраты времени на определение оптимальных параметров, увеличить выпуск реактивного топлива на 4% масс, на имеющихся мощностях, снизить потребление электроэнергии.

Пример 3

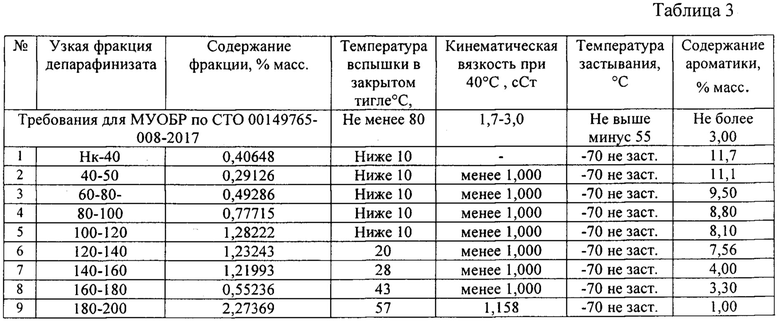

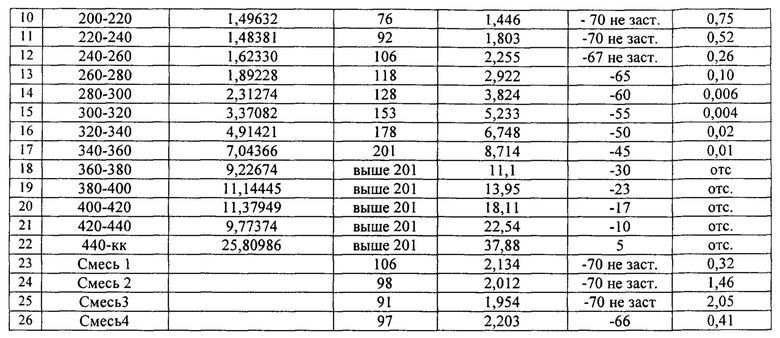

Для оценки возможности получения маловязких углеводородных основ для буровых растворов из дизельной фракции (депарафинизата) процесса производства базовых масел третьей группы подвергают ректификации депарафинизат на узкие фракции по 20°С, каждую узкую фракцию анализируют на соответствие требованиям для маловязких углеводородных основ для буровых растворов по СТО 00149765-008-2017, результаты представлены в таблице 3.

Для установления максимального интервала температур дизельной фракции (депарафинизата), которую предполагают применять в качестве маловязких углеводородных основ для буровых растворов, выбирают смесь узких фракции 220-240°С, 240-260°С, 260-280°С (смесь 1), которая для этого подходит по всем параметрам качества. Для снижения нижней температурной границы фракции для получения маловязких углеводородных основ для буровых растворов к смеси 1 добавляют узкую фракцию 200-220°С с получением смеси 2, а затем узкую фракцию 180-200°С с получением смеси 3. Каждую смесь анализируют на соответствие показателей качества требованиям для маловязких углеводородных основ для буровых растворов, на основании полученных данных для повышения температуры застывания и увеличения верхней границы к смеси добавляют узкую фракцию 280-300°С (смесь 4), которая по результатам анализа подходит по всем параметрам для маловязких углеводородных основ для буровых растворов с максимально широким интервалом температур.

Определение оптимальных параметров фракционированием на узкие фракции для процесса получения маловязких углеводородных основ для буровых растворов из дизельной фракции (депарафинизата) процесса производства базовых масел третьей группы по параметрам качества для маловязких углеводородных основ для буровых растворов по СТО 00149765-008-2017 позволяет снизить затраты времени на определение оптимальных параметров, организовать выпуск маловязкой углеводородной основы для буровых растворов из дизельной фракции (депарафинизата) процесса производства базовых масел третьей группы, снизить потребление электроэнергии. Потребность в маловязкой углеводородной основе для буровых растворов в России составляет около 75 тыс.тонн в год, при этом импорт продукта в настоящее время составляет более 70%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ ПАРАМЕТРОВ ПРИ ОБЛАГОРАЖИВАНИИ СВЕТЛЫХ НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2671868C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 2017 |

|

RU2675853C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ | 2021 |

|

RU2774182C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОЙ ОСНОВЫ БУРОВЫХ РАСТВОРОВ С УЛУЧШЕННЫМИ ЭКСПЛУАТАЦИОННЫМИ СВОЙСТВАМИ | 2021 |

|

RU2791610C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗИМНЕГО ДИЗЕЛЬНОГО ТОПЛИВА ЕВРО | 2011 |

|

RU2464299C1 |

| СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2021 |

|

RU2778128C1 |

| СПОСОБ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКИХ НЕФТЕПРОДУКТОВ | 2010 |

|

RU2455341C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2018 |

|

RU2664653C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ | 2018 |

|

RU2699419C1 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ОДНОВРЕМЕННОГО ПРОИЗВОДСТВА ОСНОВ ГИДРАВЛИЧЕСКИХ МАСЕЛ, ТРАНСФОРМАТОРНЫХ МАСЕЛ И УГЛЕВОДОРОДНОЙ ОСНОВЫ ДЛЯ БУРОВЫХ РАСТВОРОВ | 2022 |

|

RU2790393C1 |

Изобретение относится к определению оптимальных параметров при получении нефтепродуктов, например, для получения из них зимнего дизельного топлива, реактивного топлива, углеводородных основ буровых растворов и других нефтепродуктов путем анализа узких фракций разгонки исходного сырья. Способ включает фракционирование исходного нефтепродукта на узкие фракции по 10-20°С, анализ каждой узкой фракции на определяющие качество конечного продукта заданные параметры во всех узких фракциях, выбор основных фракций с показателями, полностью соответствующими заданным параметрам. Затем выбирают фракцию, показатели качества которой наиболее близки к заданным, и добавляют ее к смеси основных фракций, проводят анализ полученной новой смеси на соответствие заданным параметрам качества. Если параметры новой смеси соответствуют заданным, то выбирают следующую узкую фракцию, показатели которой наиболее близки к заданным, и добавляют ее к полученной ранее смеси. Достигается упрощение и ускорение определения оптимальных параметров при получении нефтепродуктов. 3 табл., 3 пр.

Способ определения оптимальных параметров при получении нефтепродуктов, включающий фракционирование нефтепродуктов, отличающийся тем, что производят фракционирование исходного нефтепродукта, при этом фракционирование производят на узкие фракции по 10-20°С, проводят анализ каждой узкой фракции на определяющие качество конечного продукта заданные параметры во всех узких фракциях, выбирают основные фракции с показателями, полностью соответствующими заданным параметрам, затем выбирают фракцию, показатели качества которой наиболее близки к заданным, и добавляют ее к смеси основных фракций, проводят анализ полученной новой смеси на соответствие заданным параметрам качества, если параметры новой смеси соответствуют заданным, то выбирают следующую узкую фракцию, показатели которой наиболее близки к заданным, и добавляют ее к полученной ранее смеси.

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ ПАРАМЕТРОВ ПРИ ОБЛАГОРАЖИВАНИИ СВЕТЛЫХ НЕФТЕПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2671868C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НИЗКОТЕМПЕРАТУРНЫХ СВОЙСТВ СМЕСЕЙ УГЛЕВОДОРОДОВ И НЕФТЕПРОДУКТОВ | 2018 |

|

RU2688580C1 |

| Тормозное устройство | 1938 |

|

SU54192A1 |

| Способ автоматического анализа фракционного состава топлива | 1981 |

|

SU1032361A1 |

| КОМПОЗИЦИЯ, ОТПУГИВАЮЩАЯ НАСЕКОМЫХ, СОДЕРЖАЩАЯ ОДНУ ИЛИ БОЛЕЕ ЖИРНУЮ КИСЛОТУ, ОТПУГИВАЮЩУЮ НАСЕКОМЫХ, ИМЕЮЩУЮ ОТ 9 ДО 21 АТОМОВ УГЛЕРОДА | 2019 |

|

RU2815413C2 |

| JP 2011133363 A, 07.07.2011 | |||

| Токарный резец | 1924 |

|

SU2016A1 |

Авторы

Даты

2021-01-28—Публикация

2019-12-06—Подача