Изобретение относится к антикоррозионным защитным покрытиям и может быть использовано для создания защитного покрытия на металлических деталях с целью защиты от жидкометаллической коррозии.

В известном защитном покрытии, описанном в патенте РФ №2060105, B22D 19/00, опубл. 1996 г., для защиты металлических корпусов и вставок от взаимодействия с жидким металлом при изготовлении отливок используют защитный слой в виде оксидной пленки. Для защиты вставок из титана от жидкометаллического расплава выполняют химико-термическую обработку титана для образования на поверхности прочной оксидной пленки.

Однако различие коэффициентов линейного термического расширения (КЛТР) материала основы (подложки) и оксидного слоя приводит к возникновению напряжений в слое материала защитного покрытия и снижению надежности защиты от металлических расплавов и, как следствие, к жидкометаллической коррозии.

Известно техническое решение, по которому для изготовления контейнеров с защитой от жидких металлов используют многослойное покрытие [патент Великобритании №1570471, B22D 19/00, опубл. 1980 г.]. Конструкция содержит адгезионный слой из металлов или их сплавов, который позволяет улучшить сцепление покрытия с поверхностью основы (металлической подложкой), и защитный слой из оксидной керамики, предотвращающий взаимодействие с металлическим расплавом.

Однако использование твердых оксидных покрытий на металлических подложках приводит к тому, что вследствие различия физико-механических свойств покрытий и подложки, в частности КЛТР, в покрытии появляются значительные термические напряжения, превышающие прочность покрытий, и образуются дефекты в виде трещин, сколов, отслоений. Нарушение целостности покрытия способствует возникновению жидкометаллической коррозии. Это обусловливает высокую вероятность нарушения защиты контейнеров от расплава металла, особенно при длительных выдержках, при смачивании материала покрытия расплавом металла, а также на участках поверхности металлических подложек с малыми радиусами кривизны.

Известно техническое решение, в котором покрытие для защиты от жидкометаллической коррозии стальной подложки содержит адгезионный слой и защитный слой, состоящий из внутреннего слоя, содержащего оксид циркония, и наружного слоя, выполненного из материала на основе легкоплавкого вольфрамового стекла [патент РФ №2285749, C23C 28/00, B32B 18/00, опубл. 2006 г.].

Внутренний и наружный слои имеют композиционную структуру и содержат керамическую матрицу и наполнитель. Матрица внутреннего слоя, содержащая оксид циркония или гадолиния, выполнена в виде жесткого каркаса, в порах которого расположен наполнитель - материал на основе оксидов алюминия, хрома, фосфора. В наружном слое твердые частицы матрицы, не имеющие жесткого сцепления друг с другом, расположены в слое наполнителя, в качестве которого использован материал, термопластичный при температурах эксплуатации, например материал на основе легкоплавкого вольфрамового стекла. Каждый из последовательно нанесенных слоев выполняет определенные защитные функции и повышает защитные свойства покрытия.

Данное техническое решение выбрано в качестве прототипа предлагаемого изобретения.

Покрытие, приведенное в качестве прототипа, обеспечивает хорошую защиту от жидкометаллической коррозии, преимущественно вызванной образованием трещин в защитном слое. Однако оно не учитывает возможность возникновения дефектов в виде расслоения и отслоения слоев многослойного покрытия.

Данные дефекты, в частности, могут возникать ввиду того, что адгезионный слой вольфрама по КЛТР значительно отличается от стальной подложки и от оксида циркония или гадолиния, составляющих основу внутреннего слоя, что неизбежно приведет к возникновению на границе покрытий при нагреве термических напряжений, что при определенных условиях (нарушение технологии нанесения, резкий перепад температур, малые радиусы кривизны) может вызвать расслоение слоев и последующее разрушение покрытия.

Выполнение защитного слоя покрытия в виде сложной композиционной структуры образует покрытие большой массы и толщины, что повышает термические напряжения и снижает прочность сцепления покрытия с подложкой.

Вследствие того, что надежность покрытия обеспечена наличием нескольких слоев, имеющих сложную композиционную структуру и поэтому образующих покрытие значительной толщины, такое покрытие не может быть применено в конструкциях, где толщина покрытия ограничена, например, на поверхностях, имеющих малые радиусы кривизны.

Выполнение внутреннего слоя покрытия в виде матрицы, содержащей наполнитель, и наружного защитного слоя в виде наполнителя, содержащего частицы матрицы, является достаточно трудоемким. Формирование большого количества слоев также существенно повышает трудоемкость изготовления.

Таким образом, конструкция данного покрытия не обеспечивает стойкость покрытия к разрушению и отслоению при температурном воздействии, а также достаточно трудоемко в изготовлении.

Задача, на решение которой направлено заявляемое изобретение, заключается в создании покрытия, защищающего металлическое изделие, в частности, с поверхностями, имеющими малые радиусы кривизны, от жидкометаллической коррозии при контакте с металлическим расплавом в условиях повышенных термических напряжений, обладающего высокой стойкостью к отслоению.

Технический результат заявляемого изобретения заключается в повышении прочности сцепления покрытия с подложкой, повышенном сопротивлении разрушению и образованию дефектов в условиях повышенных термических напряжений, снижении трудоемкости изготовления получаемого покрытия.

Для достижения указанного технического результата в известном покрытии для защиты от жидкометаллической коррозии стальной подложки, содержащем адгезионный слой и защитный слой, состоящий из внутреннего слоя, содержащего оксид циркония, и наружного слоя, выполненного из материала на основе легкоплавкого вольфрамового стекла, согласно изобретению адгезионный слой выполнен из циркония, внутренний слой состоит из двух подслоев, один из которых выполнен из нитрида циркония и нанесен на адгезионный слой методом ионно-плазменного напыления, второй подслой образован из оксида циркония путем химико-термической обработки поверхности подслоя нитрида циркония.

Технический результат достигается за счет выполнения комбинации последовательно расположенных слоев и подслоев циркония, нитрида циркония, оксида циркония и материала на основе легкоплавкого вольфрамового стекла, а также за счет снижения толщины покрытия и упрощения технологии его формирования.

Пояснить достижение указанного технического результата можно следующим образом. Адгезионный слой выполнен из циркония, внутренний слой состоит из двух подслоев, один из которых выполнен из нитрида циркония и нанесен на адгезионный слой методом ионно-плазменного напыления, второй подслой образован из оксида циркония путем химико-термической обработки поверхности подслоя нитрида циркония. При таком последовательном расположении слоев и подслоев покрытия каждый из них выполняет определенную функцию, направленную на достижение технического результата.

При таком составе и расположении слоев и подслоев покрытия его формирование сопровождается образованием переходных диффузионных слоев между ними.

Образование переходных диффузионных слоев сводит к минимуму скачок напряжения на границе раздела фаз, что позволяет предотвратить образование дефектов в виде расслоения, приводящих к нарушению целостности защитного покрытия и снижению надежности защиты от жидкометаллической коррозии.

Адгезионный слой циркония с переходным диффузионным слоем обеспечивает высокую прочность адгезии между внутренним слоем защитного покрытия и стальной подложкой. Переходные диффузионные слои между цирконием и нитридом циркония, оксидом циркония и нитридом циркония обеспечивают прочное сцепление соседних слоев.

С повышением температуры при определенных условиях существует вероятность того, что в покрытии произойдет образование трещины внутреннего слоя. Тем не менее, адгезионный слой циркония останется без изменений, так как этот слой имеет диффузионное сцепление с подложкой и обладает пластичностью, характерной для металлов. Таким образом, адгезионный слой является дополнительным препятствием для контакта подложки и наружного слоя.

Подслой внутреннего слоя образован путем частичного перевода нитрида циркония в оксид циркония. Данные соединения имеют однотипную структуру с общей подрешеткой циркония, поэтому на границе фаз не возникает напряжений. Это достигается, во-первых, за счет того, что образование оксида циркония происходит путем диффузионной замены в химическом соединении нитрида циркония аниона азота на кислород при сохранении подрешетки металла, а во-вторых, за счет образования переходного диффузионного слоя переменного состава с убывающей концентрацией анионов азота от максимальной в подслое нитрида циркония и возрастающей концентрацией анионов кислорода до максимальной при переходе в подслой оксида циркония. Образовавшееся соединение оксида циркония не взаимодействует и не обладает растворимостью с термопластичным материалом наружного слоя на основе вольфрамового стекла.

Кроме того, оксид циркония обладает большей свободной энергией образования, чем оксиды расплава металла, за счет чего этот подслой придает защитному покрытию стойкость к воздействию расплава.

Комбинация последовательно расположенных слоев циркония, нитрида циркония и оксида циркония обладает достаточной разностью физико-механических свойств, что служит барьером для хрупких трещин, которые могут возникнуть в процессе эксплуатации покрытия.

Таким образом, комбинация последовательно расположенных слоев циркония, нитрида циркония и оксида циркония с образованием промежуточных диффузионных слоев обеспечивает минимизацию напряжений на границах циркония и нитрида циркония, оксида циркония и нитрида циркония, что служит барьером для образования дефектов в виде отслоений, которые могут возникнуть в процессе эксплуатации покрытия.

Наружный слой защитного покрытия выполнен из материала на основе вольфрамового стекла. Это термопластичный материал, имеющий жесткую структуру при обычных условиях. При нагреве его до температур, при которых происходит контакт с расплавом, наружный слой становится пластичным и в нем не возникает дефектов типа сколов и трещин, что препятствует проникновению расплава к внутреннему слою и стальной подложке и, следовательно, возникновению жидкометаллической коррозии.

Термопластические свойства наружного слоя из материала на основе вольфрамового стекла позволяют заполнять трещины внутреннего слоя.

При возникновении дефектов во внутреннем слое термопластичный материал наружного слоя заполняет полость дефекта, при этом в месте контакта термопластичного материала наружного слоя с нитридом циркония или цирконием в результате реакции образуется оксид циркония, что обеспечивает реализацию эффекта защиты путем «залечивания» образовавшихся дефектов. Это становится возможным в силу того, что материалы адгезионного слоя из циркония, подслоя внутреннего слоя из нитрида циркония и термопластичного материала наружного слоя на основе вольфрамового стекла имеют определенное соотношение изобарных потенциалов. Соотношение изобарных потенциалов таково, что реакция между материалом наружного слоя с нитридом циркония или цирконием будет сопровождаться образованием соединений оксида циркония.

Таким образом, комбинация последовательно расположенных на стальной подложке слоев циркония, нитрида циркония, оксида циркония и материала на основе вольфрамового стекла позволяет обеспечить повышенное сопротивление разрушению и образованию дефектов защитного покрытия в условиях повышенных термических напряжений и, следовательно, обеспечить целостность покрытия. В результате не возникает жидкометаллической коррозии металлической подложки.

Технология формирования подслоев защитного покрытия не предусматривает использование матриц, что позволяет снизить трудоемкость изготовления защитного покрытия.

Получаемое защитное покрытие имеет малую толщину, что способствует повышению прочности сцепления защитного покрытия с подложкой, а также позволяет использовать такое защитное покрытие на участках поверхности металлических изделий с малыми радиусами кривизны.

Изобретение иллюстрируется чертежами:

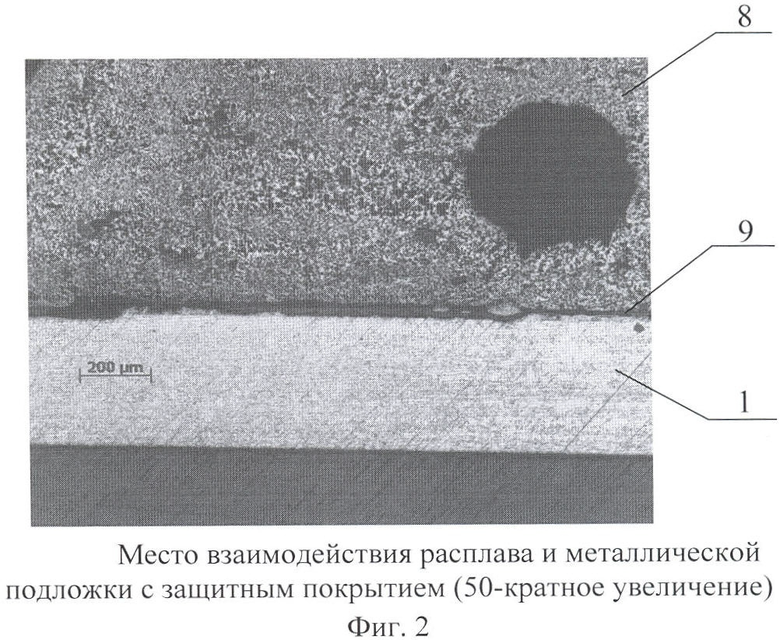

на фиг.1 схематично приведено расположение слоев и подслоев защитного покрытия;

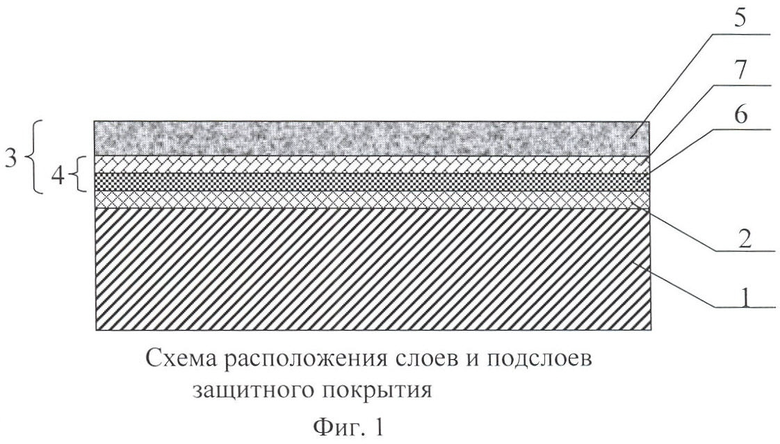

на фиг.2 приведен микрошлиф места взаимодействия расплава и металлической подложки с защитным покрытием.

Покрытие для защиты состоит из последовательно нанесенных слоев. На стальную подложку 1 нанесен адгезионный слой 2 циркония, который обеспечивает адгезию между защитным слоем 3 и стальной подложкой 1. Защитный слой 3 состоит из внутреннего слоя 4 и наружного слоя 5. Внутренний слой 4 образован двумя подслоями: подслоем 6 нитрида циркония ZrN и подслоем 7 оксида циркония ZrO2. Подслой 6 нитрида циркония нанесен на адгезионный слой 2 циркония методом ионно-плазменного напыления. Подслой 7 оксида циркония образован химико-термической обработкой поверхности подслоя 6 нитрида циркония. Наружный слой 5 выполнен из материала на основе легкоплавкого вольфрамового стекла и нанесен методом аэрозольного распыления с последующей термической обработкой.

При таком выполнении слоев и подслоев покрытия для защиты его формирование сопровождается образованием переходных диффузионных слоев между ними, что сводит к минимуму скачок напряжения на границе раздела фаз, что обеспечивает достижение технического результата - предотвращение образования дефектов в виде расслоения, приводящих к нарушению целостности защитного покрытия и снижению надежности защиты от жидкометаллической коррозии.

Адгезионный слой циркония с переходным диффузионным слоем обеспечивает высокую прочность адгезии между внутренним слоем покрытия для защиты и стальной подложкой. Переходные диффузионные слои между цирконием и нитридом циркония, оксидом циркония и нитридом циркония обеспечивают прочное сцепление соседних слоев.

Выполнение подслоя оксида циркония внутреннего слоя покрытия путем химико-термической обработки поверхности подслоя нитрида циркония обусловливает малую толщину данного подслоя и, таким образом, уменьшает общую толщину покрытия, что позволяет увеличить прочность сцепления покрытия с подложкой, а также использовать такое покрытие на участках поверхности металлических изделий с малыми радиусами кривизны. Кроме того, такой способ получения подслоя оксида циркония позволяет уменьшить количество наносимых слоев и, таким образом, снизить трудоемкость изготовления защитного покрытия.

При реализации конструкции покрытия для защиты от жидкометаллической коррозии стальной подложки на практике в качестве материала подложки была использована сталь 12Х18Н10Т, в качестве наружного слоя был применен материал на основе легкоплавкого вольфрамового стекла системы WO3+Na2O+K2O+P2O5.

В результате было получено тонкое защитное покрытие.

Оценка контроля качества защитного покрытия после испытания в контакте с металлическим расплавом была проведена методом микрорентгеноспектрального анализа. Анализ рентгеновских спектров на границе стальной подложки с внутренним слоем покрытия показал наличие элементов, входящих в состав стали, и элементов, присутствующих в защитных слоях, и не выявил наличия элементов расплава. Металлографический анализ (см. фиг.2) также показал отсутствие контакта расплава 8 со сталью (позицией 9 показано защитное покрытие).

Таким образом, анализ подтвердил эффективность применения предлагаемого защитного покрытия для защиты металлических подложек от жидкометаллической коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ | 2004 |

|

RU2285749C2 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С ПОКРЫТИЕМ | 2014 |

|

RU2600152C2 |

| КОМБИНИРОВАННОЕ ЗАЩИТНОЕ ПОКРЫТИЕ | 2021 |

|

RU2763953C1 |

| Способ получения керамоматричного покрытия на стали, работающего в высокотемпературных агрессивных средах | 2018 |

|

RU2678045C1 |

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ГИДРИДООБРАЗУЮЩЕГО МЕТАЛЛА ОТ ВОДОРОДНОЙ КОРРОЗИИ | 2010 |

|

RU2450088C2 |

| СПОСОБ НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКУЮ ДЕТАЛЬ КОМПЛЕКСНОГО ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ДЕТАЛИ ОТ ВОДОРОДНОЙ КОРРОЗИИ, СОСТОЯЩЕГО ИЗ МНОЖЕСТВА МИКРОСЛОЕВ | 2012 |

|

RU2495154C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХИМИЧЕСКИ И ТЕРМИЧЕСКИ СТАБИЛЬНОЙ МЕТАЛЛИЧЕСКОЙ ПОГЛОЩАЮЩЕЙ СТРУКТУРЫ ВОЛЬФРАМА НА СИЛИКАТНОЙ ПОДЛОЖКЕ | 2021 |

|

RU2767482C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НА ПОДЛОЖКЕ ИЗ СПЕЦИАЛЬНОГО СПЛАВА ЗАЩИТНОГО ПОКРЫТИЯ, ОБРАЗУЮЩЕГО ТЕПЛОВОЙ БАРЬЕР, СО СВЯЗУЮЩИМ ПОДСЛОЕМ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2287609C2 |

| СПОСОБ ЗАЩИТЫ ВНУТРИРЕАКТОРНЫХ ЭЛЕМЕНТОВ ОТ РАЗРУШЕНИЯ | 2009 |

|

RU2427046C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2561975C1 |

Изобретение относится к антикоррозионным защитным покрытиям. Покрытие для защиты от жидкометаллической коррозии стальной подложки содержит адгезионный слой и защитный слой. Адгезионный слой выполнен из циркония. Защитный слой состоит из внутреннего и наружного подслоев. Внутренний слой состоит из двух подслоев, один из которых выполнен из нитрида циркония и нанесен на адгезионный слой методом ионно-плазменного напыления, а второй подслой образован из оксида циркония путем химико-термической обработки поверхности подслоя нитрида циркония. Наружный слой выполнен из материала на основе легкоплавкого вольфрамового стекла. Повышается прочность сцепления покрытия с подложкой, повышается сопротивление разрушению и образованию дефектов в условиях повышенных термических напряжений, снижается трудоемкость изготовления получаемого покрытия. 2 ил.

Покрытие для защиты от жидкометаллической коррозии стальной подложки, содержащее адгезионный слой и защитный слой, состоящий из внутреннего слоя, содержащего оксид циркония, и наружного слоя, выполненного из материала на основе легкоплавкого вольфрамового стекла, отличающееся тем, что адгезионный слой выполнен из циркония, внутренний слой состоит из двух подслоев, один из которых выполнен из нитрида циркония и нанесен на адгезионный слой методом ионно-плазменного напыления, а второй подслой образован из оксида циркония путем химико-термической обработки поверхности подслоя нитрида циркония.

| МНОГОСЛОЙНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ | 2004 |

|

RU2285749C2 |

| RU 2008145222 A, 10.08.2010 | |||

| US 20090277782 A1, 12.11.2009 | |||

| Сепаратор камеры орошения кондиционера | 1990 |

|

SU1783247A1 |

Авторы

Даты

2012-07-10—Публикация

2011-02-14—Подача