Изобретение относится к металлургии, а именно к конструктивному выполнению многослойного покрытия, и может быть использовано для защиты от водородной коррозии материалов энергетического, исследовательского и химического оборудования, функционирующего в водородсодержащей коррозионноактивной среде, в частности циркониевых конструкционных элементов ядерных установок.

Известны защитные покрытия на основе нитрида титана и меди, обеспечивающие защиту от водородопроницаемости конструкционных материалов (см. Кинетика поглощения водорода в твэльных оболочках из сплава Zr-1%Nb. Г.П.Глазунов и др. Национальный научный центр "Харьковский физико-технический институт", Харьков, Украина).

Недостатком указанного способа при использовании нитрид-титановых покрытий является высокий уровень внутренних напряжений покрытий вследствие различий температурных коэффициентов линейного расширения (ТКЛР) циркониевого сплава и нитрида титана, склонность нитрида к окислению, особенно при наличии включений капель не связанного с азотом металла. При использовании медных покрытий недостатком является недостаточная механическая прочность, высокая склонность покрытия к окислению и, вследствие этого, недостаточная адгезионная прочность.

Известен композиционный материал для многослойных покрытий, включающий внутренний титаносодержащий и внешний углеродсодержащий слой, причем внутренний слой выполнен из титана или нитрида титана (см. патент РФ №2254398, опубл. 20.06.2005).

Недостатком такого покрытия при работе в водородсодержащей среде является недостаточная термостойкость и соответственно низкая стойкость внешнего углеродсодержащего слоя в такой среде, приводящая к его разрушению.

Другим известным техническим решением является многослойное покрытие для изготовления контейнеров защитной техники из обедненного урана. Конструкция содержит адгезионный слой, который позволяет улучшить сцепление покрытия с поверхностью основы, и защитный слой, предотвращающий взаимодействие с ураном (см. патент Франции №2395093, В22D 19/02, опубл. 1979 г.).

Недостаток данного решения состоит в том, что использование твердых оксидных покрытий на металлических подложках приводит к тому, что вследствие различия физико-механических свойств покрытий и подложки, в частности ТКЛР, в покрытии появляются значительные внутренние термические и структурные напряжения, превышающие прочность покрытий, что приводит к образованию дефектов в виде трещин, сколов, отслоений, а это исключает возможность их применения для защиты от водородной коррозии.

Известен также способ Федорова Л.Е. защиты металлов от окисления, в котором защита строится на основе формирования нитридного слоя циркония на поверхности сплава путем лазерного воздействия на поверхность конструкции в атмосфере реакционного газа (патент РФ №2105084, опубл. 20.02.1998).

Недостатком данного способа является недостаточная способность материала - нитрида циркония - к защите от водородной коррозии. Создание защищающего от водорода материала в данном способе невозможно в силу физической природы его реализации - он использует материал основы - гидридообразующий цирконий - как компонент покрытия. Кроме того, лазерная обработка приводит к образованию поверхностного слоя с внутренними напряжениями растяжения, склонного к образованию трещин.

Наиболее близким техническим решением к заявленному, по совокупности признаков, является многослойное защитное покрытие, в котором описано покрытие, которое содержит адгезионный слой и защитный слой. При этом защитный слой выполнен из 2-х подслоев: внутреннего и наружного, каждый из которых имеет композиционную структуру и содержит керамическую матрицу и наполнитель. Матрица внутреннего подслоя выполнена в виде жесткого каркаса, в порах которого расположен наполнитель. В наружном подслое твердые частицы матрицы, не имеющие жесткого сцепления друг с другом, расположены в слое наполнителя. В частных воплощениях изобретения в качестве матрицы во внутреннем подслое используют оксид циркония или гадолиния, а в качестве наполнителя - материал на основе оксидов алюминия, хрома, фосфора (патент РФ №2285749, опубл. 20.10.2006).

Покрытие эффективно в условиях жидкометаллической коррозии. При противодействии водородной коррозии недостатком указанного решения является высокая проницаемость для водорода предложенной матричной структуры, композиции и склонность к образованию гидридов использованных материалов.

Задача, решаемая изобретением, - создание конструкции многослойного покрытия, надежно защищающего от водородной коррозии гидридообразующую металлическую основу при работе в водородсодержащей среде.

Поставленная задача решается за счет того, что для защиты от водородной коррозии в водородсодержащих средах предлагается многослойное защитное покрытие, содержащее адгезионный слой и защитный слой, выполненный из двух подслоев: внутреннего и наружного, адгезионный слой выполнен из сплава хрома, а защитный слой дополнительно содержит подслои в количестве не менее трех, причем они выполнены из чередующихся материалов: металлов, их комбинаций, оксидов металлов и/или силицидов металлов, в которых в качестве металлов используется хром, алюминий, никель, ниобий, железо, причем последний подслой защитного слоя, наружный, выполнен из оксидов или силицидов, а подслои из металлов и/или их комбинаций располагаются между оксидными и/или силицидными подслоями. Кроме того, подслои защитного слоя покрытия наноструктурированы и содержат аморфные включения на основе кремния, металлов и/или их комбинаций.

Технический результат достигается за счет того, что адгезионный слой выполнен из хрома, а количество подслоев защитного слоя составляет не менее трех, причем каждый из них выполнен из металлов, или их комбинаций, или оксидов металлов, или силицидов металлов, где в качестве металлов используют хром, алюминий, никель, ниобий, железо, причем наружный подслой защитного слоя выполнен из оксидов или силицидов указанных металлов, а подслои из металлов и/или их комбинаций расположены между оксидными и/или силицидными подслоями.

Покрытие включает адгезионный слой, обеспечивающий высокие адгезионные характеристики защитного слоя на основе, а защитный слой включает в себя подслои барьерных по отношению к водороду материалов - оксидов, силицидов металлов: хром, алюминий, никель, ниобий, и их комбинаций и металлических подслоев из тех же металлов и их комбинаций. Благодаря включению в покрытие множества подслоев-барьеров обеспечивается достаточная для защиты от водорода общая толщина и структура барьерного материала, а за счет подслоев из металлов и/или их комбинаций защитная структура обладает достаточной когезионной прочностью и пластичностью, чем обеспечивается устойчивость к растрескиванию, в том числе при термоциклических режимах эксплуатации. Металлы и их комбинации выбираются таким образом, чтобы они не являлись гидридообразующими, не адсорбировали водород при рабочих условиях, служили дополнительным барьером для водорода сами по себе и на границах с оксидными, силицидными барьерными подслоями.

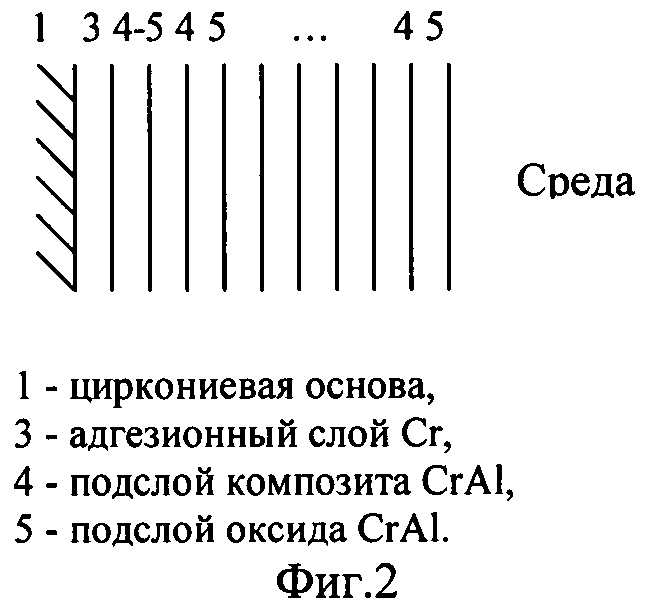

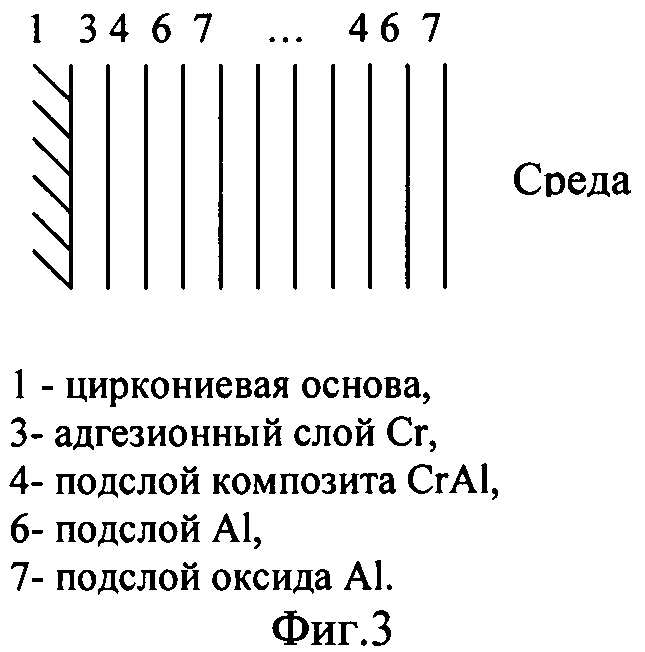

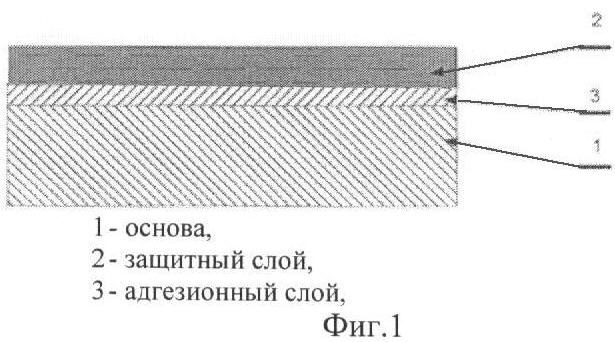

На фиг.1 представлена общая схема слоев покрытия, а на фиг.2, 3, 4 представлена схематично последовательность расположения слоев покрытия, где в качестве металлов использованы хром и алюминий.

Покрытие содержит адгезионный слой и защитный слой. На основу 1, как показано на фиг.1, наносится защитный слой 2, который для обеспечения высокой адгезии к основе и для обеспечения меньшего перепада температурного коэффициента линейного расширения между материалом защитного слоя 2 и основы 1 наносится через адгезионный слой 3. Защитный слой состоит из множества подслоев, обеспечивающих непосредственно защиту от проникновения водорода к основе.

Примеры реализации изобретения

Пример 1

Успешно реализовано многослойное покрытие (структура показана на фиг.2) на основе из циркониевого сплава Э110 (1 на фиг.2) с адгезионным слоем из хрома 3 и защитным слоем с подслоями на основе CrAl (~50% мас. Аl, остальное Сr) 4 и оксидными подслоями на основе той же композиции CrAl 5. При этом толщина покрытия составила ~2 мкм, а количество слоев - до 30.

Покрытие наносилось методом конденсации с ионной бомбардировкой в вакууме с использованием установки, оснащенной вакуумно-дуговыми и ионными источниками, ориентированными на подложку, и системой подачи реакционного газа.

Покрытие испытывалось в водородосодержащей водной среде в течение 144 ч, после чего оценивалась концентрация поглощенного материалом с покрытием водорода и коррозионные привесы в сравнении с материалом без покрытия. Концентрация поглощенного водорода материалом с покрытием была более чем втрое ниже, чем для материала без покрытия, а коррозионный привес материала с покрытием был более чем в 20 раз ниже значений, которые при тех же условиях показывал непокрытый материал основы. При этом следует отметить большую разницу в кинетике наводороживания, так, покрытый материал основы накопил за 144 часа испытаний в 25 раз меньше водорода, чем непокрытый.

Пример 2

Успешно реализовано многослойное покрытие (структура показана на фиг.3) на основе из циркониевого сплава Э110 (1 на фиг.3) с адгезионным слоем из хрома 3 и защитным слоем с подслоями на основе CrAl (~65% мас. Аl, остальное Сr) 4, барьерные свойства которых усилены подслоем металла Аl 6 с последующими оксидными подслоями из оксида алюминия 7. При этом толщина покрытия составила 3 мкм, а количество слоев - 30.

Покрытие наносилось методом конденсации с ионной бомбардировкой в вакууме с использованием установки, оснащенной вакуумно-дуговыми и ионными источниками, ориентированными на подложку, и системой подачи реакционного газа.

Покрытие испытывалось в водородосодержащей водной среде в течение 144 ч, после чего оценивалась концентрация поглощенного материалом с покрытием водорода и коррозионные привесы в сравнении с материалом без покрытия. Концентрация поглощенного водорода материалом с покрытием была более чем вдвое ниже, чем для материала без покрытия, а коррозионный привес материала с покрытием был примерно в 15 раз ниже значений, которые при тех же условиях показывал непокрытый материал основы. При этом следует отметить большую разницу в кинетике наводороживания, так, покрытый материал основы накопил за 144 часа испытаний в 10 раз меньше водорода, чем непокрытый.

Пример 3

Успешно реализовано многослойное покрытие (структура показана на фиг.2) на основе из циркониевого сплава Э110 (1 на фиг.4) с адгезионным слоем из хрома 3 и защитным слоем с подслоями на основе CrAl (60-70% мас. Аl, остальное Сr) 4, барьерные свойства которых усилены подслоем металла Аl с аморфными включениями 8 с последующими подслоями из силицида алюминия 9. При этом толщина покрытия составила 4 мкм, а количество слоев - 35.

Покрытие наносилось методом конденсации с ионной бомбардировкой в вакууме с использованием установки, оснащенной вакуумно-дуговыми и ионными источниками, ориентированными на подложку, и системой подачи реакционного газа с включением в состав одного из катодов кремния, являющегося аморфизатором для получения аморфных структур.

Покрытие испытывалось в водородосодержащей водной среде в течение 144 ч, после чего оценивалась концентрация поглощенного материалом с покрытием водорода и коррозионные привесы в сравнении с материалом без покрытия. Концентрация поглощенного водорода материалом с покрытием была более чем вдвое ниже, чем для материала без покрытия, а коррозионный привес материала с покрытием был примерно в 20 раз ниже значений, которые при тех же условиях показывал непокрытый материал основы. При этом следует отметить большую разницу в кинетике наводороживания, так, покрытый материал основы накопил за 144 часа испытаний в 30 раз меньше водорода, чем непокрытый.

Таким образом, согласно вышеописанному предлагаемая конструкция многослойного покрытия надежно защищает от водородной коррозии гидридообразующую металлическую основу при работе в водородсодержащей среде.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2534710C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2561975C1 |

| СПОСОБ НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКУЮ ДЕТАЛЬ КОМПЛЕКСНОГО ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ДЕТАЛИ ОТ ВОДОРОДНОЙ КОРРОЗИИ, СОСТОЯЩЕГО ИЗ МНОЖЕСТВА МИКРОСЛОЕВ | 2012 |

|

RU2495154C2 |

| ТУРБОМАШИННЫЙ КОМПОНЕНТ С ЭРОЗИОННО- И КОРРОЗИОННО-УСТОЙЧИВОЙ СИСТЕМОЙ ПОКРЫТИЯ, А ТАКЖЕ СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО КОМПОНЕНТА | 2014 |

|

RU2594092C2 |

| МНОГОСЛОЙНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ | 2004 |

|

RU2285749C2 |

| ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ОТ ЖИДКОМЕТАЛЛИЧЕСКОЙ КОРРОЗИИ СТАЛЬНОЙ ПОДЛОЖКИ | 2011 |

|

RU2455392C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2021 |

|

RU2768046C1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ С ПОКРЫТИЕМ | 2014 |

|

RU2600152C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768053C1 |

| СПОСОБ НАНЕСЕНИЯ ЖАРОСТОЙКИХ ПОКРЫТИЙ Y-AL-O ИЗ ПЛАЗМЫ ВАКУУМНО-ДУГОВОГО РАЗРЯДА | 2020 |

|

RU2756961C1 |

Изобретение относится к металлургии, а именно к конструктивному выполнению многослойного покрытия, и может быть использовано для защиты от водородной коррозии материалов энергетического, исследовательского и химического оборудования, функционирующего в водородсодержащей коррозионноактивной среде, в частности циркониевых конструкционных элементов ядерных установок. Многослойное покрытие содержит адгезионный слой и защитный слой. Адгезионный слой выполнен из хрома. Количество подслоев защитного слоя составляет не менее трех, причем каждый из них выполнен из металлов, или их комбинаций, или оксидов металлов, или силицидов металлов, в которых в качестве металлов используют хром, алюминий, никель, ниобий, железо. Наружный подслой защитного слоя выполнен из оксидов или силицидов указанных металлов, а подслои из металлов и/или их комбинаций расположены между оксидными и/или силицидными подслоями. В частных случаях выполнения изобретения подслои защитного слоя покрытия наноструктурированы и содержат аморфные включения на основе кремния, металлов и/или их комбинаций. Получается многослойное покрытие, надежно защищающее от водородной коррозии гидридообразующую металлическую основу при работе в водородсодержащей среде. 1 з.п. ф-лы, 4 ил., 3 пр.

1. Многослойное покрытие для защиты гидридообразующего металла от водородной коррозии, содержащее адгезионный слой и защитный слой, отличающееся тем, что адгезионный слой выполнен из хрома, а количество подслоев защитного слоя составляет не менее трех, причем каждый из них выполнен из металлов, или их комбинаций, или оксидов металлов, или силицидов металлов, в которых в качестве металлов используют хром, алюминий, никель, ниобий, железо, причем наружный подслой защитного слоя выполнен из оксидов или силицидов указанных металлов, а подслои из металлов и/или их комбинаций расположены между оксидными и/или силицидными подслоями.

2. Покрытие по п.1, отличающееся тем, что подслои защитного слоя покрытия наноструктурированы и содержат аморфные включения на основе кремния, металлов, их комбинаций.

| МНОГОСЛОЙНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ | 2004 |

|

RU2285749C2 |

| СПОСОБ ОБРАБОТКИ ЦИРКОНИЕВЫХ СПЛАВОВ | 2000 |

|

RU2199607C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛЯХ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2007 |

|

RU2375499C2 |

| Способ многоступенчатого автоматического контроля размеров изделий | 1986 |

|

SU1428903A1 |

| Абразивный круг | 1977 |

|

SU878558A1 |

Авторы

Даты

2012-05-10—Публикация

2010-05-28—Подача