Предлагаемое изобретение относится к «водородной» энергетике и может быть использовано на станциях заправки водородом перспективного автотранспорта на топливных элементах.

Существующие станции заправки водородом имеют стандартную структуру, основным элементом которой является водородный компрессор. Помимо него, такие системы включают служебные системы компрессора, вспомогательную водородную арматуру (для очистки, сушки газа), а также (зачастую) холодильный агрегат для охлаждения водорода, выдаваемого потребителю (это является стандартным методом ускорения процесса заправки газовых баллонов). К упомянутым системам заправки относится мобильная заправочная станция (WO 2010/038069 (А2), МПК F17C 5/00 (2006.01), F17C 5/06 (2006.01), F17C 7/00 (2006.01), 08.04.2010), принятая за аналог. Как и в предлагаемом техническом решении, здесь используется внешний источник электроэнергии для получения водорода высокого давления, затем по выходной магистрали системы водород направляется потребителю, при этом он предварительно не охлаждается.

К недостаткам аналога следует отнести также то, что:

- для работы необходимо иметь исходный запас водорода, что требует организации его поставок и соблюдения жестких правил взрывобезопасности;

- применение компрессора усложняет обслуживание станции, снижает ее ресурс и надежность;

- не предусмотрена связь между температурой водорода в заправляемой емкости и режимом работы системы заправки, что не позволяет минимизировать время заправки, то есть предельно увеличить темп накачки емкости потребителя.

Кроме того, в качестве источника питания здесь используется электрохимический генератор (ЭХГ), что повышает стоимость станции. В аналоге не используется предварительное охлаждение водорода перед его выдачей потребителю.

Более близким к предлагаемому изобретению является устройство для получения водорода и кислорода методом электролиза (патент РФ №2111285, 20.05.1998, МПК C25B 1/12 (2006.01)). Данное устройство включает в себя электролизер с источником питания, систему водообеспечения (насос), баллоны для сбора водорода и кислорода с клапанами аварийного сброса, а также выходные магистрали для выдачи электролизных газов с клапанами.

Эксплуатация данного устройства включает в себя последовательно три стадии: разложение воды на водород и кислород электрическим током, сбор полученных электролизных газов (водорода и кислорода) в соответствующих емкостях и перепуск водорода потребителю с его предварительным охлаждением под высоким давлением. При этом накопление газов в устройстве ведется с соблюдением равенства давлений водорода и кислорода.

При использовании такого устройства отпадает необходимость в исходных запасах водорода, так как он генерируется непосредственно в процессе работы. Это кардинально повышает автономность и безопасность системы. При этом вместе с водородом генерируется кислород, который редко используется в водородном транспорте.

В отличие от аналога устройство-прототип (патент РФ №2111285) не содержит компрессор, что упрощает обслуживание системы и улучшает ее технико-экономические характеристики.

К недостаткам прототипа можно отнести:

- необходимость использовать специальную арматуру (клапаны, сильфоны, датчики перепада давления) для соблюдения допустимого для электролиза перепада давления между водородом и кислородом;

- отсутствие (как и в аналоге) температурной связи между системой заправки и заправляемым объектом (такая связь позволяет оптимизировать процесс заправки);

- отсутствие средств для охлаждения водорода, выдаваемого потребителю.

Все это особенно важно при работе на высоких давлениях, а также при необходимости ускорения процесса заправки.

Задачей предлагаемого решения является разработка электролизной системы заправки водородом (ЭСЗВ), работающей при высоком (десятки и сотни атмосфер) давлении, а также имеющей повышенную надежность и ресурс и позволяющей максимально сокращать длительность своего рабочего цикла (как процесса «зарядки» системы, так и ее «разрядки»).

Техническим результатом изобретения является повышение быстродействия ЭСЗВ, ее надежности и ресурса эксплуатации.

Технический результат достигается за счет того, что в электролизной системе заправки водородом, содержащей электролизер воды с источником питания, систему водообеспечения электролизера, баллоны для сбора водорода и кислорода, пневматически соединенные с электролизером и снабженные клапанами аварийного сброса, систему управления и контроля параметров, а также выходные магистрали водорода и кислорода с электроклапанами, подключенными к системе управления, на выходные магистрали установлен газо-газовый теплообменник с выходом по кислороду, открытым в атмосферу, а на баллоны для сбора кислорода и водорода установлены датчики температур, подключенные к системе управления, которая в свою очередь подключена к источнику питания и снабжена, по крайней мере, одним датчиком для дистанционного измерения температуры, при этом соотношение объемов баллонов для сбора водорода и кислорода составляет 2:1 соответственно.

Технический результат изобретения достигается также и тем, что способ эксплуатации электролизной системы заправки водородом, работающей при высоком давлении, включает разложение воды электрическим током, сбор полученных водорода и кислорода в баллонах при соблюдении равенства давлений этих газов и последующий перепуск водорода потребителю с его предварительным охлаждением, при этом при повышении температуры баллонов для сбора газов до максимально допустимого значения ток электролиза уменьшают до уровня, обеспечивающего постоянство этой температуры, а предварительное охлаждение водорода в процессе его перепуска потребителю производят за счет синхронного расширения собранного кислорода в атмосферу.

Суть предлагаемого решения состоит в следующем:

- оптимальное соотношение объемов баллонов для сбора электролизных газов (в соответствии с реакцией разложения воды H2:O2=2:1) упрощает систему выравнивания давлений водорода и кислорода, что необходимо для работы электролизера и предотвращения смешивания газов. Тем самым повышается надежность работы системы;

- установление связи между температурой баллонов системы для сбора газов и режимом работы электролизера позволяет оптимизировать процесс «зарядки» системы, например реализовать изотермический режим дозаправки баллонов, сократив время «зарядки» системы до минимума;

- за счет связи между температурой емкости потребителя, которая регистрируется дистанционным датчиком, и «разрядкой» баллонов для сбора газов можно максимально сократить время заправки потребителя водородом. Этому же служит и предварительное охлаждение водорода, уменьшающее нагрев емкости потребителя при слишком быстрой ее «накачке». При этом используется имеющийся в системе компремированный кислород, на получение которого энергия уже затрачена. Тем самым, энергетическая эффективность системы в целом повышается.

Предварительное охлаждение газа, направляемого в баллон, является эффективным средством сокращения длительности «зарядки», но добавление специальной системы охлаждения в состав ЭСЗВ значительно усложнит схему системы и ее обслуживание.

Хотя механическая энергия сжатых электролизных газов составляет лишь несколько процентов от химической энергии полученного водорода, энергии компремированного кислорода может быть достаточно для существенного охлаждения водорода. При этом охлаждать его очевидно целесообразно в процессе перепуска - в газо-газовом теплообменнике.

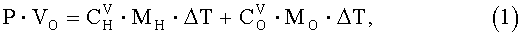

Оценить максимально достигаемый эффект такого способа охлаждения электролизного водорода можно, считая, что механическая энергия кислорода расходуется без потерь на охлаждение обоих электролизных газов (так как вместе с водородом будет охлаждаться и кислород, а их температуры газов в теплообменнике сравниваются). Условие энергии баллона дается:

где индексы «O» и «H» относятся к кислороду и водороду соответственно,

P - давление в баллонах с электролизными газами, атм;

CV - теплоемкость газа, кДж/кг°C;

M - масса газа, кг;

V - объем баллонов для хранения газов, м3;

ΔT - понижение температуры газов ΔT=ΔTH, град (°C);

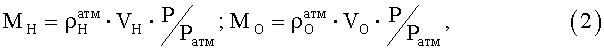

Используя для массы газа (индексы «O» и «H» относятся к кислороду и водороду соответственно) выражения:

где ρатм - плотность газа при атмосферном давлении Ратм;

V - объем баллонов для хранения газов, м3.

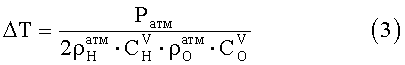

Из уравнения (1), учитывая, что VH=2VО можно получить:

Как видно из уравнения (3), степень охлаждения водорода в этом случае не зависит ни от объемов хранения газов, ни от давления.

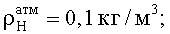

Принимая ориентировочно Ратм=1 атм;

можно оценить максимально достигаемый эффект такого способа охлаждения электролизного водорода: ΔT=25°C.

можно оценить максимально достигаемый эффект такого способа охлаждения электролизного водорода: ΔT=25°C.

Таким образом, предлагаемым способом можно охладить электролизный водород до ~25°C. При этом процесс «разрядки» баллонов должен быть синхронизован.

При эксплуатации предлагаемой системы ее повышенное быстродействие в режиме «разрядки», то есть минимальное время заправки емкости потребителя, обеспечивается не только предварительным охлаждением водорода.

Температурный контроль емкости потребителя, ведущийся с помощью дистанционных датчиков температуры, позволяет производить заправку этой емкости с максимально допустимой для нее скоростью (контроль давления является обязательной стандартной операцией и здесь не упоминается).

В процессе накопления электролизных газов в баллонах системы контроль температуры баллонов и контроль давления также позволяет вести их «зарядку» предельно быстро. Это достигается тем, что процесс ведется при максимально допустимой температуре стенок баллонов, когда разница температур между баллонами и внешней средой максимальна. Это обеспечивает максимальный теплоотвод от баллона и, соответственно, максимальную скорость его заправки.

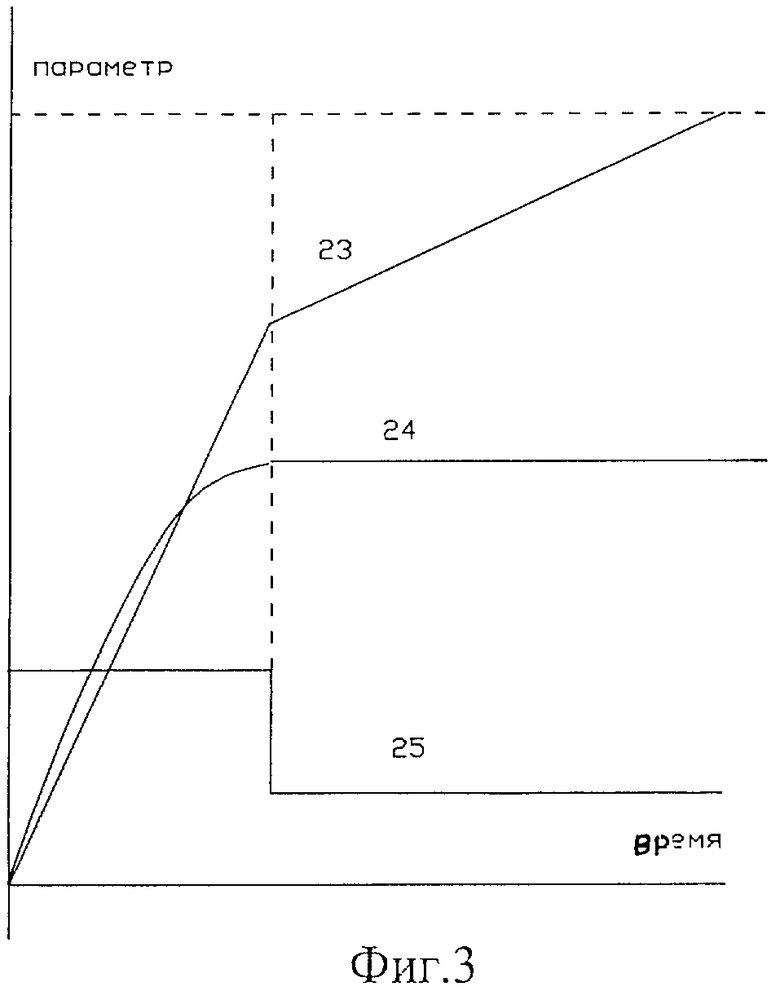

Сущность изобретения поясняется чертежом (фиг.1), на котором представлена принципиальная схема ЭСЗВ, где обозначено: 1 - газо-газовый теплообменник (ГГТ); 2, 3 - электропневмоклапаны (ЭПК); 4 - система водообеспечения (СВО); 5 - баллон для сбора кислорода (БСК); 6 - баллон для сбора водорода (БСВ); 7 - электролизер воды (ЭВ); 8 - источник питания (ИП); 9 - система управления (СУ); 10, 11 - датчики температуры (ДТ); 12, 13 - дистанционные датчики температуры (ДДТ); 14, 15 - выходные магистрали ЭСЗВ; 16, 17 - клапаны аварийного сброса.

ЭВ (7) гидравлически соединен с СВО (4), откуда поступает вода для разложения, и пневматически - с баллонами для сбора газов БСК (5) и БСВ (6). Электрически ЭВ (7) соединяется с ИП (8), который в свою очередь соединяется с СУ (9). К данной системе подключены также ДТ (10), (11) и клапаны аварийного сброса (16), (17), установленные на БСК (5) и БСВ (6) соответственно, ЭПК (2), (3), установленные на выходных магистралях системы (14), (15), и дистанционные датчики температуры (12), (13), контролирующие режим перепада температур в емкости потребителя при заправке. На выходных магистралях (14), (15) установлен также газо-газовый теплообменник (1).

Работает ЭСЗВ следующим образом. Водород и кислород, образующиеся в ЭВ (7), подключенном к ИП (8) при разложении воды, поступающей из СВО (4), в соответствии с реакцией:

H2O→H2+½O2,

направляются в баллоны для сбора газов - кислорода (5) и водорода (6), при этом благодаря соотношению объемов БСК и БСВ как 1:2, давление водорода и кислорода в системе поддерживается одинаковым, то есть перепад давления в полостях ЭВ (7) отсутствует.

Помимо датчиков давления процесс зарядки БСК (5) и БСВ (6) контролируется датчиками температуры ДТ (10), (11), что позволяет подстраивать работу ЭВ (7) к конкретным условиям эксплуатации этих баллонов (например, к температуре окружающей среды).

Безопасность работы баллонов высокого давления БСК (5) и БСВ (6) обеспечивается клапанами аварийного сброса (16) и (17) соответственно.

После завершения «зарядки» системы ЭВ (7) отключается и производится «разрядка» баллонов системы (5), (6). При этом водород направляется к потребителю, а кислород синхронно дренажируется в атмосферу, охлаждая водород в ГГТ (1). Режим «разрядки» системы (то есть работа ЭПК (2), (3) на ее выходных магистралях (14), (15)) регулируется СУ (9) по показаниям датчиков ДДТ (10), (11), устанавливаемых на емкостях потребителя. Это позволяет оптимизировать условия заправки.

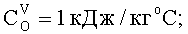

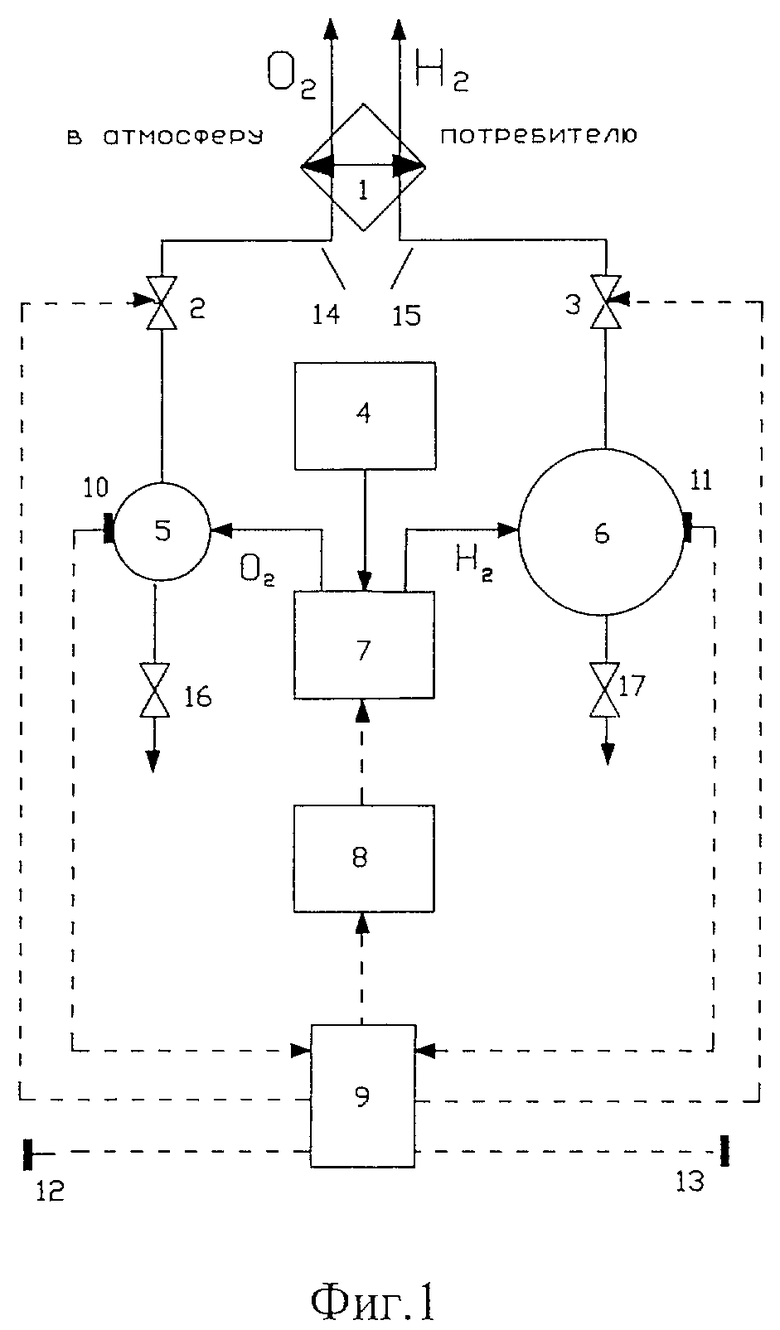

Суть способа эксплуатации ЭСЗВ поясняется фиг.2 и фиг.3, где иллюстрируется изменение по времени параметров (давление газа в баллонах, температура баллонов, электрический ток в электролизере):

18 - зависимость давления газов в баллонах (5), (6) от времени (при стандартном способе заправки баллонов высокого давления);

19 - зависимость температуры баллонов (5), (6) от времени (при стандартном способе заправки баллонов высокого давления);

20 - зависимость электрического тока в электролизере (7) от времени (при стандартном способе заправки баллонов высокого давления);

21 - период заполнения баллонов;

22 - период охлаждения баллонов;

23 - зависимость давления газов в баллонах (5), (6) от времени в предлагаемом способе эксплуатации ЭСЗВ;

24 - зависимость температуры баллонов (5), (6) от времени в предлагаемом способе эксплуатации ЭСЗВ;

25 - зависимость электрического тока в электролизере (7) от времени в предлагаемом способе эксплуатации ЭСЗВ.

Фиг.2 дает изменение параметров «зарядки», когда заполнение баллонов системы происходит в циклическом режиме. При этом, после достижения максимально допустимых температур в процессе заполнения (21) баллонов происходит отключение ЭВ (7) и баллоны охлаждаются (22).

Фиг.3 иллюстрирует изменение этих же параметров (давление, температура, ток) в предлагаемом способе эксплуатации. Здесь после достижения максимальной температуры баллона электролизер не отключается, а переходит в режим с пониженной производительностью работы. При этом структура ЭСЗВ позволяет поддерживать постоянный (максимальный) уровень температуры, а давление продолжает расти в темпе, соответствующем конкретным условиям охлаждения баллона в окружающей среде.

Поскольку перепад температуры между стенкой баллона и окружающей средой, а следовательно, и теплоотток от баллона в таком режиме максимальный, время «зарядки» баллона в этих условиях (фиг.3) является минимальным.

Важным достоинством предложенного режима заправки БСК и БСВ является так же то, что термоциклические нагрузки здесь минимальны. Это особенно важно для композиционных баллонов высокого давления, имеющих слоистую структуру стенок со слоями из различных материалов (металл, углепластик и др.).

Таким образом, предлагаемое техническое решение позволяет:

- гарантировать отсутствие перепада давления между водородом и кислородом в электролизере при любых режимах его работы (как стационарных, так и переходных);

- оптимизировать процесс «зарядки» системы, в частности адаптировать ее работу к условиям окружающей среды с учетом конкретных условий заполнения емкости потребителя;

- осуществлять предварительное захолаживание выдаваемого водорода за счет энергии, уже затраченной на разложение воды, то есть повышать быстродействие системы и ее эффективности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ЭЛЕКТРОЛИЗНОЙ СИСТЕМЫ, РАБОТАЮЩЕЙ ПРИ ВЫСОКОМ ДАВЛЕНИИ | 2014 |

|

RU2573575C2 |

| ЭЛЕКТРОЛИЗЕР ВОДЫ ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2011 |

|

RU2470096C1 |

| Электролизёр воды и способ его эксплуатации | 2016 |

|

RU2647841C2 |

| ЭЛЕКТРОЛИЗНАЯ УСТАНОВКА КОСМИЧЕСКОГО НАЗНАЧЕНИЯ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2013 |

|

RU2543048C2 |

| СПОСОБ ЭЛЕКТРОЛИЗА ВОДЫ ПОД ДАВЛЕНИЕМ В ЭЛЕКТРОЛИЗНОЙ СИСТЕМЕ | 2014 |

|

RU2568034C1 |

| Электролизная ракетная двигательная установка и способ её эксплуатации | 2017 |

|

RU2673640C1 |

| АВТОНОМНАЯ СИСТЕМА ЭНЕРГОПИТАНИЯ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2008 |

|

RU2371813C1 |

| ИМПУЛЬСНАЯ РЕАКТИВНАЯ ДВИГАТЕЛЬНАЯ УСТАНОВКА КОСМИЧЕСКОГО АППАРАТА | 2015 |

|

RU2605163C2 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЛИЗА ВОДЫ ПОД ДАВЛЕНИЕМ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2012 |

|

RU2508419C1 |

| Морская экологическая станция | 2002 |

|

RU2224117C1 |

Изобретение относится к «водородной» энергетике и может быть использовано на станциях заправки водородом перспективного автотранспорта на топливных элементах. Электролизная система заправки водородом, работающая при высоком давлении, содержит электролизер воды с источником питания, систему водообеспечения электролизера, баллоны для сбора водорода и кислорода, пневматически соединенные с электролизером и снабженные клапанами аварийного сброса, систему управления и контроля параметров, а также выходные магистрали водорода и кислорода с электроклапанами, подключенными к системе управления, при этом на выходные магистрали системы заправки установлен газо-газовый теплообменник с выходом по кислороду, открытым в атмосферу, а на баллоны для сбора кислорода и водорода установлены датчики температур, подключенные к системе управления, которая в свою очередь подключена к источнику питания и снабжена, по крайней мере, одним датчиком для дистанционного измерения температуры, при этом соотношение объемов баллонов для сбора водорода и кислорода составляет 2:1 соответственно. Также предложен способ эксплуатации такой электролизной системы заправки водородом, работающей при высоком давлении. Техническим результатом изобретения является повышение быстродействия электролизной системы заправки водородом, ее надежности и ресурса эксплуатации. 2 н.п. ф-лы, 3 ил.

1. Электролизная система заправки водородом, работающая при высоком давлении, содержащая электролизер воды с источником питания, систему водообеспечения электролизера, баллоны для сбора водорода и кислорода, пневматически соединенные с электролизером и снабженные клапанами аварийного сброса, систему управления и контроля параметров, а также выходные магистрали водорода и кислорода с электроклапанами, подключенными к системе управления, отличающаяся тем, что на ее выходные магистрали установлен газо-газовый теплообменник с выходом по кислороду, открытым в атмосферу, а на баллоны для сбора кислорода и водорода установлены датчики температур, подключенные к системе управления, которая, в свою очередь, подключена к источнику питания и снабжена, по крайней мере, одним датчиком для дистанционного измерения температуры, при этом соотношение объемов баллонов для сбора водорода и кислорода составляет 2:1 соответственно.

2. Способ эксплуатации электролизной системы заправки водородом, работающей при высоком давлении, включающий разложение воды электрическим током, сбор полученных водорода и кислорода в баллонах при соблюдении равенства давлений этих газов и последующий перепуск водорода потребителю с его предварительным охлаждением, отличающийся тем, что при повышении температуры баллонов для сбора газов - водорода и кислорода до максимально допустимого значения ток электролиза уменьшают до уровня, обеспечивающего постоянство этой температуры, а предварительное охлаждение водорода в процессе его перепуска потребителю производят за счет синхронного расширения собранного кислорода в атмосферу.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА И КИСЛОРОДА МЕТОДОМ ЭЛЕКТРОЛИЗА | 1997 |

|

RU2111285C1 |

| Станок для офактуризания бетонных и тому подобных строительных камней | 1950 |

|

SU90796A1 |

| КОМПРЕССИОННОЕ ТЕРМИЧЕСКОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2007 |

|

RU2347133C1 |

| Аппарат для нефтяного отопления механическими форсунками | 1928 |

|

SU13411A1 |

| WO 2010038069 A2, 08.04.2010 | |||

| FR 2927907 A1, 28.08.2009 | |||

| US 7048839 B2, 23.05.2006. | |||

Авторы

Даты

2012-07-10—Публикация

2011-03-16—Подача