Изобретение относится к области цветной металлургии и может быть использовано для получения металлов электролизом расплавленных электролитов с инертными анодами, в частности для электролитического получения алюминия в криолит-глиноземных расплавах.

В последние десятилетия интенсивно ведутся работы по созданию малорасходуемых («несгораемых» или «инертных») анодов для замены расходуемых углеродистых анодов при электролитическом получении алюминия. В результате замены ожидаются снижение затрат на производство алюминия, большая компактность конструкции технологического аппарата (электролизера) с меньшими тепловыми потерями, повышение экологической безопасности производства. Основное внимание уделяется металлическим сплавам, как более технологичным материалам [1, 2] по сравнению с керамическими и керметными материалами. Первоначально работы в этом направлении были ориентированы на сплавы с высоким содержанием никеля [3-5]. Эти материалы планировалось использовать в расплавах, традиционно применяемых в промышленном производстве алюминия электролизом (криолитовое отношение КО=2.2-3.0, Т=950-1000°С). Здесь и далее криолитовое отношение, КО=[NaF]/[AlF3], представляет собой отношение молярных концентраций фторида натрия и фторида алюминия в расплаве (условно такие расплавы называют высокотемпературными). В дальнейшем было показано, что путем снижения температуры электролита (при одновременном уменьшении КО) удается добиться существенного снижения скорости коррозии ряда металлов (типичных компонентов сплавов) в расплаве при анодной поляризации [2]. В то же время никельсодержащие сплавы демонстрируют существенное ухудшение стабильности при снижении КО расплава из-за преимущественного образования на поверхности анода плохопроводящих слоев фторида никеля [6]. Поэтому начали активно исследоваться сплавы на основе меди с пониженным содержанием никеля [2, 7-14]. Снижение КО и рабочей температуры приводит к смещению равновесий между образующимися на поверхности анода твердыми продуктами окисления и растворенными комплексами металлов в расплаве, что сопровождается образованием в некоторых условиях плохопроводящих слоев на поверхности анода и увеличением скорости его коррозии. Таким образом, при снижении температуры электролиза и соответствующем изменении состава электролита требуется определение составов металлических сплавов, на поверхности которых не образуются непроводящие фазы при анодной поляризации.

Впервые сплавы на основе меди/железа/никеля в качестве материала для малорасходуемых анодов, эксплуатируемых в расплавах с высоким содержанием фторида алюминия (с низким КО и температурой плавления), были предложены в [7]. В качестве оптимального материала предлагался высокопористый (плотностью 60-70% от теоретической) анод из сплава, содержащего от 25 до 70 мас.% Cu, от 15 до 60 мас.% Ni и 1 до 30 мас.% Fe. При этом анод изготавливается методами порошковой металлургии и эксплуатируется в расплаве, содержащем 42-48 мол.% AlF3. В дальнейшем работы в этом направлении активно развивались [8-14].

Прототипом настоящего изобретения является патент [14], в котором были достигнуты наилучшие результаты по деградационной стойкости таких металлических сплавов. В данном патенте предложено использовать в качестве материала для малорасходуемого анода сплавы, содержащие от 10 до 70 мас.% Cu, от 15 до 60 мас.% Ni, остальное железо. В [14] приводится также уточненный интервал составов: от 20 до 50 мас.% Cu, от 20 до 40 мас.% Ni и от 20 до 40 мас.% Fe. Поскольку все такие сплавы являются двухфазными, так как при их кристаллизации из металлического расплава фаза, богатая железом, формируется в виде дендритов, в пространстве между которыми затем кристаллизуется вторая фаза, богатая медью, то для обеспечения наилучшей деградационной стойкости в прототипе предложено подвергать отливки специальной термической обработке для получения метастабильного однофазного состояния. Электролиз предлагается проводить при температуре не выше 900°С в криолит-глиноземных расплавах с температурой ликвидуса 715-860°С, путем пропускания постоянного тока между катодами и анодами.

Исследования деградационного поведения сплавов системы медь/железо/никель в расплавах различного состава показали, что составы, предложенные в [14], не являются оптимальными: в них присутствует значительное количество никеля, что во многих случаях приводит к образованию блокирующих слоев непроводящего фторида никеля и быстрому разрушению анода. Кроме того, сплавы, подвергнутые специальной термической обработке для получения метастабильного однофазного состояния, менее стабильны в условиях электрохимической поляризации по сравнению с двухфазными сплавами того же элементного состава.

Существенным недостатком прототипа является значительная скорость коррозии материала анода, делающая невозможным использование таких составов в промышленности из-за слишком высокого уровня загрязнения алюминия компонентами анода. Концентрация никеля, меди и железа в получаемом катодном алюминии регулируется ГОСТ 11069-2001. В нем в частности указано, что содержание меди и никеля не должно превышать 0.05 и 0.03% соответственно, а железа 0.35% для алюминия технической чистоты.

Задачей настоящего изобретения является повышение коррозионной стойкости инертных анодов на основе сплавов системы Cu-Fe-Ni по сравнению со сплавами, составы которых предложены в патенте [14].

Решение поставленной задачи достигается тем, что в способе электролитического производства алюминия из глиноземсодержащего фторидного расплава в электролизере при температуре менее 950°С путем пропускания постоянного тока между катодами и анодами согласно заявляемому изобретению используют аноды, изготовленные из двухфазного сплава Cu-Fe-Ni, состоящего из обогащенной по железу реакционноспособной фазы, формирующейся в виде дендритов, и обогащенной по меди сплошной инертной фазы, и содержащие от 30 до 77 мас.% меди, от 23 до 65 мас.% железа и до 15 мас.% никеля.

Способ могут дополнять следующие существенные признаки.

В способе могут быть использованы аноды, в которых содержание железа в двухфазном сплаве Cu-Fe-Ni превышает содержание никеля не менее чем в два раза.

В способе могут быть использованы аноды, в которых содержание реакционноспособной фазы в двухфазном сплаве Cu-Fe-Ni составляет 24-83%, а инертная фаза находится в пространстве между дендритами реакционноспособной фазы.

Следовательно, решение поставленной задачи достигается в первую очередь снижением общего содержания никеля в сплаве до значений, не превышающих 15 мас.%, при указанном в формуле изобретения содержании меди и железа. С целью снижения риска образования оксидов и фторидов никеля содержание железа в сплаве должно, по крайней мере, вдвое превышать содержание никеля.

Также было доказано, что двухфазные сплавы демонстрируют более высокую стабильность в ходе электрохимической поляризации по сравнению с однофазными сплавами того же элементного состава. При этом одна из фаз, богатая железом, в составе двухфазного сплава растворяется и окисляется значительно быстрее второй фазы и поэтому называется реакционноспособной фазой. Соответственно, вторая фаза, обогащенная по меди, называется инертной фазой. Наличие реакционноспособной фазы и непрерывность сплошной инертной фазы оказывают существенное влияние на механизм и скорость коррозии анода.

Только при наличии реакционноспособной фазы и непрерывности сплошной инертной фазы обеспечивается равномерное окисление сплава и сдерживается его механическое разрушение после окисления и растворения реакционноспособной фазы в поверхностном слое анода. Содержание обеих фаз в системе Cu-Fe-Ni при постоянном содержании Ni в количестве до 15 мас.% можно изменять в широких пределах.

Количество фаз в сплаве однозначно связано с его элементным составом и может быть легко определено с использованием соответствующей трехкомпонентной фазовой диаграммы. Оптимальный элементный состав используемых анодов: от 30 до 77 мас.% Cu, до 15 мас.% Ni и от 23 до 65 мас.% Fe, - однозначно определяет оптимальные соотношения фаз. Содержание реакционноспособной фазы в двухфазном сплаве Cu-Fe-Ni может составлять 24-83%, а инертная фаза находится в пространстве между дендритами реакционноспособной фазы.

Таким образом, поставленная задача решается при одновременной оптимизации состава и ключевых параметров микроструктуры материала анода - наличия реакционноспособной фазы и непрерывности сплошной инертной фазы.

Достигаемый при использовании изобретения технический результат обеспечивается благодаря повышению коррозионной стойкости анодов, используемых в процессе электролиза глиноземсодержащих фторидных расплавов при температуре менее 950°С, что гарантирует снижение загрязнения получаемого алюминия компонентами анода.

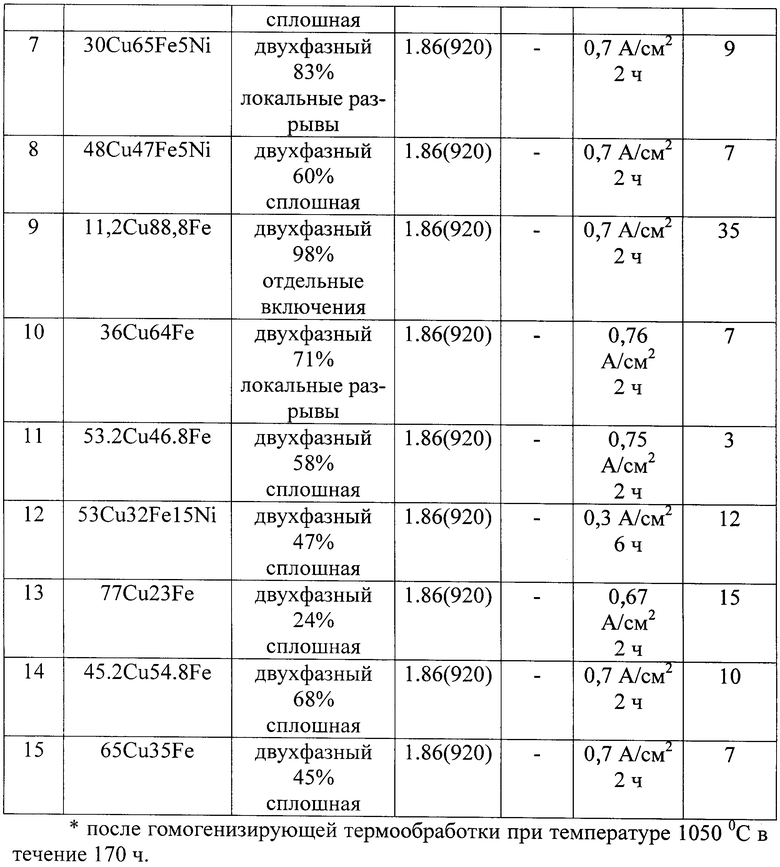

Для экспериментальной проверки заявляемых материалов были подготовлены образцы анодов различного состава (см. в таблице), и проведено их испытание в условиях анодной поляризации в криолит-глиноземных расплавах различного состава. Образцы металлических анодов Cu-Fe с добавкой Ni и без нее различного состава изготавливались путем плавления исходных порошков чистых металлов в печи сопротивления в инертной атмосфере. Расплав выдерживали в течение 10-30 минут при температуре 1600-1650°С для усреднения состава, затем отливали в форму. Получаемые цилиндрические аноды диаметром от 8 до 15 мм и высотой от 30 до 150 мм приваривались путем электродуговой сварки к токоподводу. Электролиз проводили при анодной плотности тока около 0.3-0.7 А/см2 в графитовом тигле, содержащем 400 граммов расплава. Испытания проводились при температурах 760 и 920°С в расплавах с КО 1.3 и 1.86 соответственно и содержанием глинозема 2%. Расплав готовился из смеси реагентов Na3AlF6, AlF3, Al2O3 квалификации не ниже «ч». В качестве катодов использовался графит. В ходе электролиза проводилась периодическая загрузка в расплав глинозема с интервалом 30 мин. Продолжительность испытаний составляла не менее 2-х часов. Глубина погружения электродов в расплав, как правило, составляла 10-15 мм (рабочая площадь анода - около 3-4 см2).

Для количественного сопоставления скорости коррозии двухфазных сплавов, демонстрирующих в ходе электролиза образование протяженного пористого слоя за счет селективного окисления и растворения реакционноспособной фазы, использовалась величина интегральной скорости коррозии, которая характеризует долю тока (в процентах), расходуемую на окисление металлической основы анода в ходе электролиза. Интегральная скорость коррозии рассчитывалась на основании электронно-микроскопических данных, полученных с поперечных шлифов образцов после лабораторных испытаний. При этом расчет производили исходя не только из изменения геометрических размеров анода, но и с учетом объема пор, образовавшихся в поверхностном слое сплава. Таким образом, показатель интегральной скорости коррозии анодов характеризует величину среднего остаточного тока коррозии для заданной общей плотности тока в ходе электролиза. Так как все эксперименты проводились в идентичных условиях, то рассчитанная интегральная скорость коррозии может быть использована для прямого сопоставления наблюдаемой скорости коррозии материалов с различной микроструктурой и протяженностью пористых слоев.

Из данных таблицы следует, что образец анода по прототипу (№1) демонстрирует высокую скорость коррозии. В то же время переход от однофазного сплава к двухфазному и снижение содержания никеля в составе сплава приводят к быстрому уменьшению общей скорости окисления материала, что связано со снижением вероятности образования фторидов никеля. Тем не менее, небольшие количества никеля в сплаве, приводящие к образованию в оксидном слое феррита никеля, позитивно сказываются на деградационной устойчивости материала. Так, минимальную скорость коррозии демонстрирует сплав с содержанием никеля около 8 мас.%. Высокую стабильность также демонстрируют двухкомпонентные сплавы Cu-Fe, у которых содержание реакционноспособной фазы близко к 50-60%. Наилучшую устойчивость к окислению демонстрируют сплавы №6 и №11. Для таких материалов достигается минимальное поступление в расплав (а тем самым и в алюминий) компонентов анода.

Как показывают результаты лабораторного тестирования, предлагаемые материалы оптимизированного состава и микроструктуры обладают высокой стабильностью в глиноземсодержащих фторидных расплавах в условиях анодной поляризации. Поэтому аноды из этих материалов имеют низкую скорость коррозии и позволяют получать алюминий с низким содержанием компонентов сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНОД НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ | 2013 |

|

RU2570149C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОВ С КЕРАМИЧЕСКИМ АНОДОМ | 2009 |

|

RU2452797C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНЕРТНОГО АНОДА ИЗ ЛИТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2590362C1 |

| ОКСИДНЫЙ МАТЕРИАЛ ДЛЯ НЕСГОРАЕМЫХ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ (ВАРИАНТЫ) | 2005 |

|

RU2291915C1 |

| ЭЛЕКТРОДНЫЙ МАТЕРИАЛ И ЕГО ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ИНЕРТНОГО АНОДА | 2015 |

|

RU2691290C2 |

| МЕТАЛЛИЧЕСКИЙ АНОД ВЫДЕЛЕНИЯ КИСЛОРОДА, РАБОТАЮЩИЙ ПРИ ВЫСОКОЙ ПЛОТНОСТИ ТОКА, ДЛЯ ЭЛЕКТРОЛИЗЕРОВ ВОССТАНОВЛЕНИЯ АЛЮМИНИЯ | 2009 |

|

RU2496922C2 |

| ИНЕРТНЫЙ АНОД ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛОВ | 2008 |

|

RU2401324C2 |

| Способ электролитического получения сплавов алюминия со скандием | 2023 |

|

RU2819113C1 |

| СОСТАВ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ ОКСИДНО-МЕТАЛЛИЧЕСКОГО ИНЕРТНОГО АНОДА | 2013 |

|

RU2537622C1 |

| Способ электролитического получения сплавов алюминия с иттрием с использованием кислородвыделяющего анода | 2023 |

|

RU2819114C1 |

Изобретение относится к способу электролитического производства алюминия из глиноземсодержащего фторидного расплава. Способ осуществляют с использованием анодов, содержащих двухфазные металлические сплавы на основе меди и железа, в том числе легированные небольшими количествами никеля, состоящих из обогащенной по железу реакционноспособной фазы и обогащенной по меди сплошной инертной фазы и содержащих от 30 до 77 мас.% меди, от 23 до 65 мас.% железа и до 15 мас.% никеля, в которых содержание реакционноспособной фазы в двухфазном сплаве Cu-Fe-Ni составляет 24-83%, а инертная фаза находится в пространстве между дендритами реакционноспособной фазы. Обеспечивается возможность существенно снизить скорости коррозии анодов в глиноземсодержащих фторидных расплавах с рабочей температурой менее 950°С в условиях анодной поляризации, а также обеспечить получение алюминия с низким содержанием металлов - компонентов анода. 2 з.п. ф-лы, 1 табл.

1. Способ электролитического производства алюминия из глиноземсодержащего фторидного расплава в электролизере при температуре менее 950°С путем пропускания постоянного тока между катодами и анодами, отличающийся тем, что используют аноды, изготовленные из двухфазного сплава Cu-Fe-Ni, состоящего из обогащенной по железу реакционно-способной фазы и обогащенной по меди сплошной инертной фазы и содержащие от 30 до 77 мас.% меди, от 23 до 65 мас.% железа и до 15 мас.% никеля.

2. Способ по п.1, отличающийся тем, что используют аноды, в которых содержание железа в двухфазном сплаве Cu-Fe-Ni превышает содержание никеля не менее чем в два раза.

3. Способ по п.1, отличающийся тем, что используют аноды, в которых содержание реакционно-способной фазы в двухфазном сплаве Cu-Fe-Ni составляет 24-83%, а инертная фаза находится в пространстве между дендритами реакционно-способной фазы.

| US 7077945 B2, 18.06.2006 | |||

| ВОЗБУДИТЕЛЬ ВОЛНЫ ТЕ | 2013 |

|

RU2524848C1 |

| ОКСИДНЫЙ МАТЕРИАЛ ДЛЯ НЕСГОРАЕМЫХ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ (ВАРИАНТЫ) | 2005 |

|

RU2291915C1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ | 2006 |

|

RU2344201C2 |

| ИНЕРТНЫЙ АНОД, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ В РАСПЛАВЛЕННЫХ СОЛЯХ, И СПОСОБ ПОЛУЧЕНИЯ ЭТОГО АНОДА | 2004 |

|

RU2352690C2 |

Авторы

Даты

2012-07-10—Публикация

2010-08-09—Подача