Изобретение относится к области цветной металлургии и может быть использовано при изготовлении несгораемых анодов для получения металлов электролизом расплавов, в частности для электролитического получения алюминия в криолит-глиноземных расплавах.

В последние десятилетия интенсивно ведутся работы по созданию несгораемых (или инертных) анодов для замены расходуемых углеродистых анодов при электролитическом получении алюминия, так как они имеют ряд преимуществ по сравнению с углеродистыми: снижение затрат на производство алюминия, компактную конструкцию технологического аппарата (электролизера) с меньшими тепловыми потерями, экологически чистое производство и пр. Кроме металлических, описано множество оксидных материалов и материалов на оксидной основе в качестве кандидатов на несгораемые аноды [1-3]: индивидуальные и слаболегированные оксиды железа, никеля, кобальта, циркония, иттрия, редкоземельных элементов и некоторые другие, сложные, многокомпонентные и многофазные композиции оксидов, в основном на базе шпинельных и перовскитных структур, а также многофазные композиции на основе оксидов с металлами. Главными недостатками всех предложенных материалов являются низкая электропроводность и достаточно высокая растворимость компонентов в расплавленном электролите, а следовательно, высокие износ анода и уровень загрязнения алюминия. Применение дорогих и дефицитных компонентов также приводит к неприемлемости использования многих из них в промышленном масштабе.

Известны публикации - аналоги по первому варианту [4, 5], сообщающие о материалах для несгораемых анодов на основе диоксида олова, имеющих структуру рутила, которая устойчива в криолит-глиноземном расплаве, в отличие от оксидов с другой структурой (например, железо-никелевых и т.п. шпинелей, которые при контакте с криолит-глиноземным расплавом образуют алюминий содержащие шпинельные фазы, превращаясь в изоляторы). Предлагались также для использования в данном применении оксидные материалы, содержащие в своем составе металл: NiFe2O4-Cu, Cu2O-Cu - аналоги по второму варианту [6, 7]. В этом случае к оксидной основе для повышения электропроводности и улучшения механических свойств, особенно стойкости к термическим напряжениям, добавляют металл, получая керамику в виде так называемого кермета.

Наиболее близкими по совокупности существенных признаков к заявляемому изобретению являются материалы инертных анодов для электролитического получения алюминия в криолит-глиноземных расплавах, описанные в работах [8, 9]. По первому варианту: индивидуальный диоксид олова SnO2 для повышения электропроводности и спекаемости легируют небольшими добавками оксидов, составляющими в сумме менее 10% от массы образца, в частности оксидами сурьмы Sb2О3 и меди CuO в количествах по 1-2 мас.% [8]. По второму варианту: к оксидам или их смесям (например, NiFe2O4+NiO) для повышения электропроводности и улучшения механических свойств, особенно стойкости к термическим напряжениям, добавляют металлы в виде порошка, получая высокоэлектропроводный материал с повышенными механическими характеристиками при сохранении приемлемого уровня других эксплуатационных свойств.

И в том, и в другом случае порошки исходных компонентов смешивают, прессуют по форме анода и проводят термообработку для образования монолитного образца. Такие материалы обладают достаточно высокими служебными свойствами (хорошая электропроводность при температуре электролиза, относительно низкие растворимость в криолит-глиноземном расплаве и перенапряжение анодной реакции) и считаются одними из наиболее перспективных материалов для данного применения.

Недостатком указанных анодных материалов являются: во-первых, хотя и относительно невысокая, но практически значимая растворимость в криолит-глиноземном расплаве, что приводит к недопустимому загрязнению катодного продукта компонентами анода, например, оловом, никелем, железом; во-вторых, склонность к восстановительной газовой коррозии, что способствует ускоренному износу и образованию экологически вредных летучих веществ; в-третьих, неустойчивость как низколегированной рутильной керамики, так и шпинельных материалов к взаимодействию с целым рядом металлов при температурах синтеза и эксплуатации анодных материалов, что приводит к ускоренной деградации анода в зоне контакта с токоподводом и трудности создания оксидно-металлической керамики (керметов) на ее основе; в четвертых, относительно невысокая электропроводность материалов, ведущая к повышенным энергетическим потерям.

Задачей настоящего изобретения является получение высокоэлектропроводных оксидных анодных материалов с улучшенной коррозионной стойкостью за счет снижения их растворимости в криолит-глиноземном расплаве электролита, уменьшения склонности к газовой коррозии и повышения устойчивости к взаимодействию с металлами для создания надежного токоподвода.

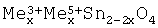

Поставленная задача достигается тем, что в составе материала для несгораемых анодов алюминиевых электролизеров на основе диоксида олова, структурного типа рутила, согласно заявляемому по первому варианту в качестве оксидов металлов используют высокозамещенные сложные оксиды общей формулы  с пониженной растворимостью в криолит-глиноземном расплаве, повышенной устойчивостью к газовой коррозии и к контактному восстановлению металлами.

с пониженной растворимостью в криолит-глиноземном расплаве, повышенной устойчивостью к газовой коррозии и к контактному восстановлению металлами.

Вариант изобретения дополняют частные отличительные признаки, направленные также на решение поставленной задачи.

В качестве катиона трехвалентного металла Me3+ используют Cr, Fe, Al, а катиона Me5+ - Sb, V, Nb, причем величину х выбирают в пределах области гомогенности материала  .

.

Поставленная задача достигается тем, что в составе материала для несгораемых анодов алюминиевых электролизеров на основе диоксида олова, структурного типа рутила, согласно заявляемому по второму варианту в качестве оксидов металлов используют высокозамещенные сложные оксиды общей формулы  и дополнительно металлы, не взаимодействующие с оксидной основой при температурах синтеза и эксплуатации материала, при следующих соотношениях ингредиентов, мас.%: сложные оксиды общей формулы

и дополнительно металлы, не взаимодействующие с оксидной основой при температурах синтеза и эксплуатации материала, при следующих соотношениях ингредиентов, мас.%: сложные оксиды общей формулы  - 60...99; металлы - 40...1.

- 60...99; металлы - 40...1.

Вариант изобретения дополняют частные отличительные признаки, направленные также на решение поставленной задачи: в качестве металлов используют Cu, Ni, благородные металлы Ag, Pt, Pd, их сплавы.

В условиях электролиза алюминия из фтористых солей при высоких температурах около 960°С компоненты инертного анода растворяются в электролите, а затем переходят в конечный продукт - алюминий. Таким образом, решение задачи настоящего изобретения сводится к поиску таких оптимальных химических составов как самих оксидных соединений с кристаллической структурой рутильного типа, так и их смесей с металлами, которые бы обеспечивали минимальную скорость коррозии в электролите и агрессивной парогазовой среде изготовленных из этих материалов инертных анодов, их высокую электропроводность и совместимость с конструкционными металлами, что приведет к получению чистого алюминия с низкими энергетическими потерями.

Достигаемый при использовании изобретения технический результат возникает за счет того, что:

(1) материал для несгораемых анодов алюминиевых электролизеров на основе оксидных рутильных структур из высокозамещенных сложных оксидов общей формулы  имеет пониженную растворимость в криолит-глиноземном расплаве, повышенную устойчивость к газовой коррозии и к контактному восстановлению металлами, причем в качестве катиона трехвалентного металла Me3+ могут быть выбраны Cr, Fe и Al, катиона Ме5+ - Sb, V и Nb, а величину х выбирают в пределах области гомогенности материала

имеет пониженную растворимость в криолит-глиноземном расплаве, повышенную устойчивость к газовой коррозии и к контактному восстановлению металлами, причем в качестве катиона трехвалентного металла Me3+ могут быть выбраны Cr, Fe и Al, катиона Ме5+ - Sb, V и Nb, а величину х выбирают в пределах области гомогенности материала  ;

;

(2) материал для несгораемых анодов алюминиевых электролизеров на основе высокозамещенных сложных оксидов, имеющих структуру рутила, общей формулы  дополнительно содержит металл (Cu, Ni, благородные металлы Ag, Pt, Pd, их сплавы), не взаимодействующий с оксидной основой вплоть до температур спекания и эксплуатации материала, в количестве 1...40 мас.%, имеет повышенные электрические и механические свойства при пониженной растворимости в криолит-глиноземном расплаве и повышенной устойчивости к восстановительной газовой коррозии.

дополнительно содержит металл (Cu, Ni, благородные металлы Ag, Pt, Pd, их сплавы), не взаимодействующий с оксидной основой вплоть до температур спекания и эксплуатации материала, в количестве 1...40 мас.%, имеет повышенные электрические и механические свойства при пониженной растворимости в криолит-глиноземном расплаве и повышенной устойчивости к восстановительной газовой коррозии.

От наиболее близких аналогов заявляемые материалы отличаются тем, что в качестве оксидов металлов используют высокозамещенные сложные рутилоподобные оксиды общей формулы  с пониженной растворимостью в криолит-глиноземном расплаве, повышенной устойчивостью к газовой коррозии и к контактному восстановлению металлами, а по второму варианту дополнительно металлы.

с пониженной растворимостью в криолит-глиноземном расплаве, повышенной устойчивостью к газовой коррозии и к контактному восстановлению металлами, а по второму варианту дополнительно металлы.

Элементный состав и соотношение компонентов при синтезе материала подбирается таким образом, чтобы достичь минимальных скоростей коррозии в электролите (определенной по результатам испытаний на растворимость анода в условиях разомкнутой электрической цепи) при максимально возможной электропроводности анодного материала (определенной по результатам измерения удельного электрического сопротивления в температурном интервале 25-950°С 4-х зондовым методом).

Для экспериментальной проверки заявляемых материалов были подготовлены несколько смесей ингредиентов (в соответствии с составами, приведенными в таблице). Был проведен синтез соединений с общей формулой AlxNbxSn2-2xO4, FexNbxSn2-2xO4, CrхSbхSn2-2хO4 и AlxSbxSn2-2xO4 (0,1<х<0,9). Порошки исходных оксидов (обычно квалификации "чда"), взятые в необходимой пропорции, тщательно перемешивали в фарфоровой ступке и затем подвергали термообработке для осуществления синтеза оксидного химического соединения желаемого состава. Температурный и временной режим термообработки выбирали, исходя из необходимости полного протекания твердофазного синтеза. Фазовый состав полученного продукта контролировали рентгенографически. Далее порошок оксидного соединения (или его смесь с металлическим порошком) прессовали в стальной пресс-форме двухсторонним и двухступенчатым сжатием в виде цилиндров диаметром 20-25 мм и длиной до 40 мм. Перед формованием в оксидную шихту вводили временную технологическую связку в виде 5%-ного водного раствора поливинилового спирта в количестве до 5% по массе. Отпрессованные образцы просушивали. Оксидные прессовки подвергали спеканию в воздушной атмосфере, а оксидно-металлические образцы - горячему прессованию при температуре 1000°С и давлении около 30 МПа в керамической пресс-форме. Температуру и продолжительность спекания оксидов выбирали, исходя из свойств конкретного материала и необходимости получения достаточно плотного и прочного керамического черепка. Например, спекание образцов составов №2-5 проводили при температуре 1300°С в течение 2 часов.

Готовый компактный материал тестировали по величине электропроводности и растворимости в расплаве электролита. Концентрацию компонентов в электролите после растворения измеряли методом рентгенофлюоресцентной спектроскопии.

В таблицу внесены ряд синтезированных материалов и их свойства в сравнении со свойствами прототипов - слаболегированного диоксида олова (легирующие компоненты: 1 мас.% Sb2О3 и 1 мас.% CuO) и оксидно-металлического материала 65NiFe2O4-18NiO-17Cu. В таблице представлены оценочные (из-за различий в величине пористости образцов и трудности создания надежных омических контактов к оксидным материалам) значения удельного электросопротивления полученных материалов, а также значения стационарных, близких к насыщению, концентраций олова в электролите, достигаемых при контакте указанных материалов с расплавленным электролитом в отсутствие поляризации образца (при разомкнутой цепи, без пропускания тока).

Условия испытаний близки к реальным условиям промышленного электролиза: температура - 950°С, продолжительность выдержки в расплаве - 3-6 ч (до достижения стационарного содержания), состав электролита (мас.%) -Na3AlF6 18%, Na5Al3F14 60,8%, CaF2 5,4%, NaF 15,8%, (криолитовое отношение 2,7), содержание глинозема Al2О3-8% (сверх 100%).

Из данных таблицы следует, что предлагаемые материалы на основе сложных, высокозамещенных рутилоподобных оксидов в области приведенных составов (№2-6, 8-10) обеспечивают получение инертных анодов со значительно большей устойчивостью во фторидном электролите, что выражается в более низкой концентрации олова в расплаве, и сохраняют при этом достаточно высокий уровень удельной электропроводности. При этом концентрация других компонентов сложных оксидов находится тоже на низком уровне (для материала №3): Nb - около 90 ppm, Sb - около 50 ppm. Кроме того, предлагаемые материалы сохраняют, подобно SnO2, высокую временную стабильность электропроводности в течение длительного времени работы анода, не взаимодействуя с электролитом и не изменяя свой фазовый состав.

В то же время специальными экспериментами установлено, что: (1) предлагаемые материалы имеют более высокую химическую стойкость и за счет этого пониженную склонность к газовой коррозии, по сравнению со слаболегированным SnO2, в присутствии твердого (углерод) и газообразного (монооксид углерода) восстановителей, что является весьма важным свойством для анодного материала в условиях электролизной ванны; (2) предлагаемые материалы устойчивы к взаимодействию с рядом заявленных металлов и сплавов при температуре до 1000°С, что позволяет создать на их основе высокоэлектропроводный материал с добавками металла, а также более надежные токоподводящие контакты.

Как показывают результаты измерений и лабораторного тестирования, предлагаемые оксидные материалы обладают более низкой растворимостью в криолит-глиноземном расплаве при достаточно высокой электропроводности, повышенными устойчивостью к газовой коррозии и к контактному восстановлению металлами. Поэтому аноды, изготовленные с их использованием, способствуют получению более чистого электролитического алюминия при низких энергетических потерях.

Источники информации

1. Беляев А.И., Студенцов Я.В. Электролиз глинозема с несгораемыми анодами из окислов // Легкие металлы. 1937. №3. С.17-21.

2. Billehaug К., Оуе Н.А. Inert Anodes for Aluminium Electrolysis in Hall-Heroult Cells, part 1, part 2. // Aluminium. 1981. 57. №2, pp.146-150; №3, pp.228-231.

3. Zhang H., de Nora V., Sekhar J.A. Materials used in the Hall-Herault cell for alunimum production. The Minerals, Metals & Materials Society, Warrendale, 1994, 108 pp.

4. Alder H. U.S. Pat. 3,974,046 (1976).

5. Klein H.J. U.S. Pat. 3,718,550 (1973).

6. Tarcy G.P., Gavasto T.M., Ray S.P. U.S. Pat. 4,620,905 (1986).

7. Иванов В.В., Иванов Вл.Вл., Поляков П.В., Блинов В.А., Кирко В.И., Савинов В.И. Пат. России №2108204 (1998).

8. Alder H. U.S. Pat. 4,357,226 (1982).

9. Ray S.P, Liu X, Weirauch D.A. U.S. Pat. 6,217,739 (2001).

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНЕРТНЫЙ АНОД ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛОВ | 2008 |

|

RU2401324C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОВ С КЕРАМИЧЕСКИМ АНОДОМ | 2009 |

|

RU2452797C2 |

| ВЫСОКОПРОВОДЯЩИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2012 |

|

RU2509751C1 |

| ЭЛЕКТРИЧЕСКИЙ КОНТАКТНЫЙ УЗЕЛ ИНЕРТНОГО АНОДА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ В СОЛЕВОМ РАСПЛАВЕ И СПОСОБ ЕГО МОНТАЖА | 2009 |

|

RU2418889C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2010 |

|

RU2455398C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2013 |

|

RU2529264C1 |

| СПОСОБ НАНЕСЕНИЯ СМАЧИВАЕМОГО ПОКРЫТИЯ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2299278C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ ЭЛЕКТРОЛИЗОМ | 2008 |

|

RU2401327C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНЕРТНОГО АНОДА ИЗ ЛИТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2590362C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ИНЕРТНЫХ АНОДОВ | 1996 |

|

RU2106431C1 |

Изобретение относится к области цветной металлургии и может быть использовано при изготовлении инертных анодов для получения металлов электролизом расплавов, в частности для электролитического получения алюминия в криолит-глиноземных расплавах. В качестве материала для несгораемых анодов алюминиевых электролизеров предлагаются высокозамещенные сложные оксиды на основе диоксида олова структурного типа рутила общей формулы  или керметы на их основе с низкой растворимостью в криолит-глиноземном расплаве, высокой электропроводностью, а также повышенной устойчивостью к газовой коррозии и к контактному восстановлению металлами. Изобретение обеспечивает получение более чистого электролитического алюминия при низких энергетических потерях. 2 н. и 2 з.п. ф-лы, 1 табл.

или керметы на их основе с низкой растворимостью в криолит-глиноземном расплаве, высокой электропроводностью, а также повышенной устойчивостью к газовой коррозии и к контактному восстановлению металлами. Изобретение обеспечивает получение более чистого электролитического алюминия при низких энергетических потерях. 2 н. и 2 з.п. ф-лы, 1 табл.

cпониженной растворимостью в криолит-глиноземном расплаве, повышенной устойчивостью к газовой коррозии и к контактному восстановлению металлами.

cпониженной растворимостью в криолит-глиноземном расплаве, повышенной устойчивостью к газовой коррозии и к контактному восстановлению металлами.

и дополнительно металлы, не взаимодействующие с оксидной основой при температурах синтеза и эксплуатации материала, при следующих соотношениях ингредиентов, мас.%: сложные оксиды общей формулы

и дополнительно металлы, не взаимодействующие с оксидной основой при температурах синтеза и эксплуатации материала, при следующих соотношениях ингредиентов, мас.%: сложные оксиды общей формулы  - 60 - 99; металлы - 40 - 1.

- 60 - 99; металлы - 40 - 1.

| US6217739 A, 17.04.2001 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СПОСОБ ЗАЩИТЫ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ОТ КОРРОЗИИ ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ В ЖИДКОМ СВИНЦЕ, ВИСМУТЕ И ИХ СПЛАВАХ | 1993 |

|

RU2066710C1 |

| US 6423204 B1, 23.07.2002 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО МЕТАЛЛОКЕРАМИЧЕСКОГО КОМПОЗИТНОГО МАТЕРИАЛА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИТНЫЙ МАТЕРИАЛ, ФОРМОВАННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО АЛЮМИНИЯ | 1992 |

|

RU2114718C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСГОРАЕМЫХ АНОДОВ | 1996 |

|

RU2108204C1 |

Авторы

Даты

2007-01-20—Публикация

2005-07-29—Подача