Изобретение относится к нефтяной промышленности, в частности к способам герметизации соединения основного и дополнительного стволов скважины при строительстве или ремонте скважин.

Известен способ герметизации соединения основного и дополнительного стволов скважины, реализуемый с использованием устройства для крепления многозабойных скважин (а.с. СССР SU 829882, Е21В 43/10, Е21В 7/08, опубл. 15.05.81 г., Бюл. №18). При реализации способа в первоначально пробуренный основной ствол многоствольной скважины спускают обсадную колонну труб основного ствола, в компоновку которой включен патрубок с окном, через который проводят дополнительный ствол. К последней (верхней) трубе обсадной колонны дополнительного ствола присоединяют гофрированную втулку с патрубком и опускают на бурильных трубах в скважину. С целью повышения надежности соединения обсадных колонн скважины гофрированная втулка имеет гладкий участок и продольные прорези на его границе с гофрой, причем соединительный патрубок связан с гладким участком втулки. При спуске гладкий участок гофрированной втулки отгибают внутрь втулки, при этом патрубок и соединенную с ним последнюю обсадную трубу дополнительного ствола располагают соосно с гофрированной втулкой. В процессе спуска при подходе трубы к патрубку с окном происходят отклонение направляющими элементами и ввод в дополнительный ствол. При дальнейшем спуске втулка садится в зоне окна на внутреннюю поверхность обсадной трубы. После этого бурильные трубы освобождают и поднимают. Затем спускают дорн и раздорнируют втулку.

Недостатком способа герметизации соединения основного и бокового стволов скважины с использованием указанного устройства является то, что гофрированная втулка с уплотнительными средствами, даже после ее раздорнирования, уменьшает проходное сечение основного ствола скважины, что может привести к возникновению проблем при эксплуатации и ремонте скважины с использованием типового оборудования и инструмента.

Техническим решением, наиболее близким к предлагаемому, является способ герметизации соединения основного и дополнительного стволов скважины, реализуемый с использованием устройства для герметичного соединения основного и бокового стволов многоствольной скважины (патент RU №2381351, Е21В 43/10, Е21В 7/08, опубл. 10.02.2010 г.). При реализации способа в первоначально пробуренный основной ствол многоствольной скважины спускают обсадную колонну основного ствола, в компоновку которой включен патрубок с окном, через которое проводят дополнительный ствол. К последней трубе обсадной колонны дополнительного ствола присоединяют патрубок с основанием, затем на колонне бурильных труб спускают в скважину. На основание нанесен герметик. При подходе обсадной колонны дополнительного ствола к окну происходит их отклонение и ввод в дополнительный боковой ствол при помощи клина-отклонителя, предварительно установленного в основном стволе. При этом основание своей нижней прорезью садится на технологический выступ отклонителя и устанавливается в требуемом положении. После этого бурильные трубы освобождают и поднимают на поверхность. Затем извлекают клин-отклонитель, в скважину спускают развальцеватель и привальцовывают основание с герметиком к внутренней поверхности обсадной колонны основного ствола. Далее обсадные колонны дополнительного и основного стволов цементируют.

Недостатком данного способа является то, что конструкция устройства за счет наличия нижней прорези основания, взаимодействующей с технологическим выступом отклонителя, исключает перемещение основания только влево и вправо. Ориентация (исключение перемещения) соединительного патрубка с основанием относительно обсадной колонны основного ствола в других направлениях не обеспечивается. Это может привести к тому, что после спуска обсадной колонны с соединительным патрубком и основанием в дополнительный ствол нижняя часть основания будет прижата к эксплуатационной колонне, а верхняя часть основания будет отклонена вовнутрь эксплуатационной колонны, соответственно, последующая привальцовка будет невозможна.

Техническими задачами предложения является упрощение способа путем исключения необходимости ориентации спускаемого в скважину оборудования и снижение стоимости работ за счет герметизации соединения основного и дополнительного стволов скважины крепящим составом.

Задача решается способом герметизации соединения основного и дополнительного стволов скважины, включающим бурение основного ствола, спуск основной обсадной колонны, забуривание дополнительного ствола из основного, спуск дополнительной обсадной колонны с герметизацией соединения с основной обсадной колонной, цементирование дополнительной и основной обсадных колонн.

Новым является то, что герметизацию соединения производят после цементирования дополнительной обсадной колонны и установки в ее верхней части и в основной обсадной колонне ниже интервала забуривания дополнительного ствола отсекающих пакеров, причем герметизацию соединения производят закачкой крепящего состава выше интервала забуривания дополнительного ствола из основного над отсекающими пакерами, после технологической выдержки, достаточной для крепления и герметизации открытых стенок скважины в соединении, производят вымывание излишков крепящего состава и снятие или разбуривание отсекающих пакеров.

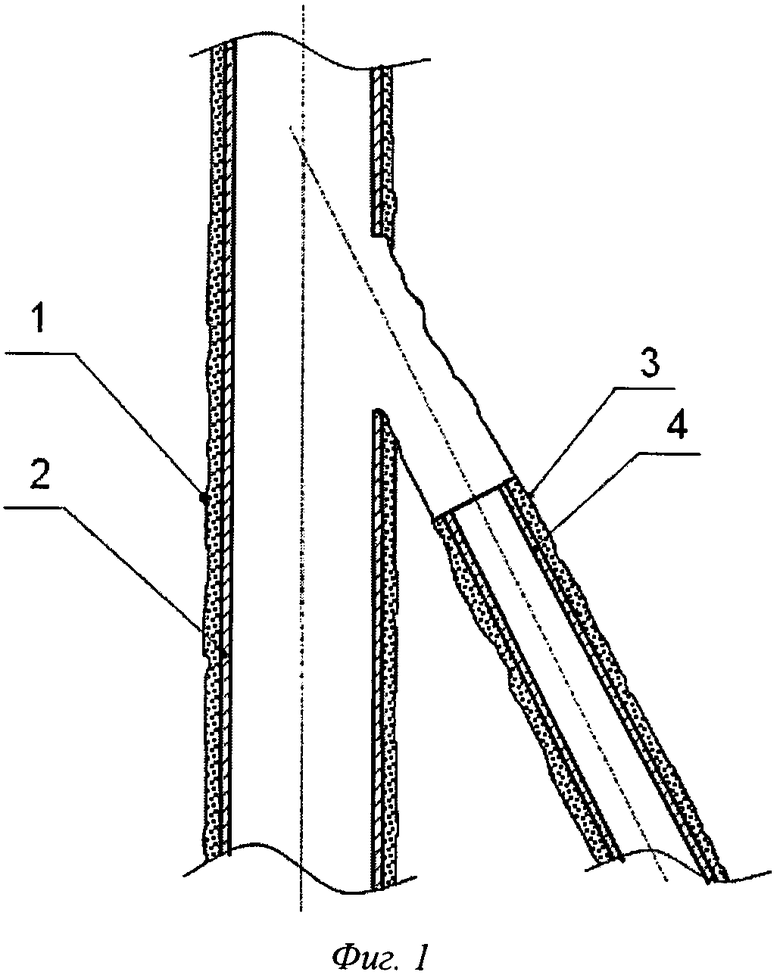

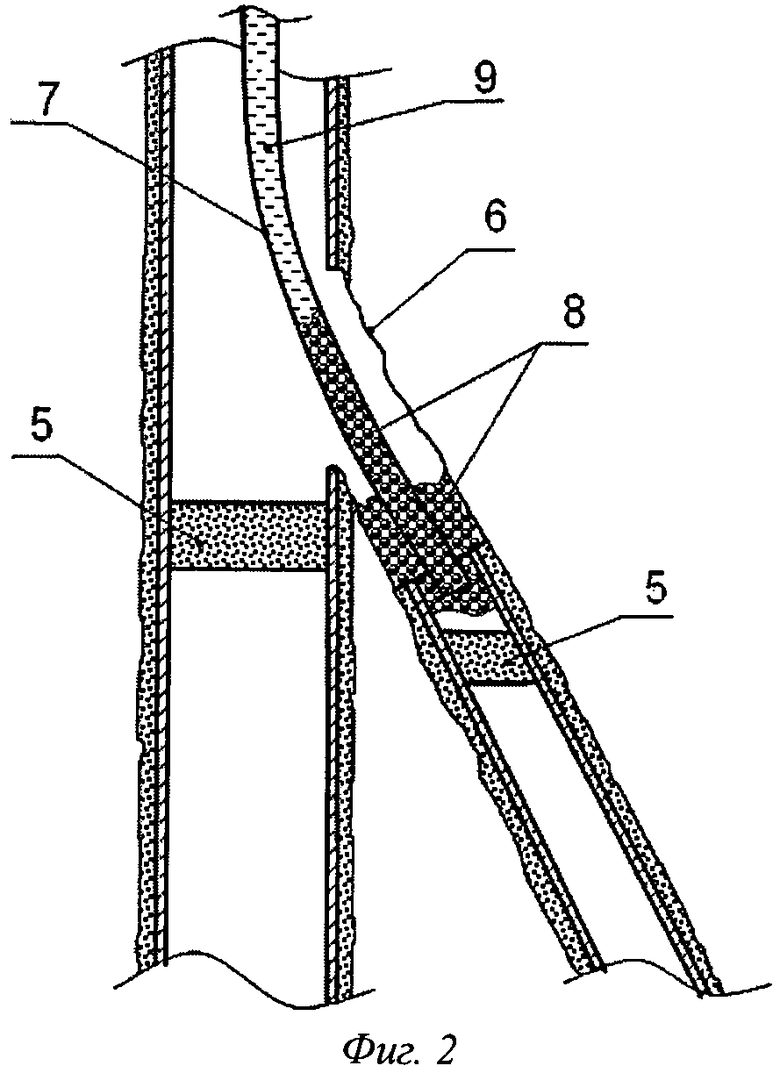

На фиг.1-3 приведена схема реализации способа (совмещено с примером практического применения). Сутью предлагаемого технического решения является герметизация соединения основного и бокового стволов скважины закачиванием крепящего состава.

При реализации способа (см. фиг.1) бурят основной ствол 1, спускают и цементируют основную обсадную колонну 2. Из основного ствола 1 бурят дополнительный ствол 3, спускают в него дополнительную обсадную колонну 4 таким образом, чтобы ее верхняя часть не выходила в основной ствол 1, спущенную дополнительную обсадную колонну 4 цементируют. Перечисленные мероприятия проводят с использованием известных методов, возможность их осуществления подтверждена а.с. СССР «Конструкция многоствольной скважины» (а.с. СССР SU 1645428 А1, Е21В 7/04, опубл. 30.04.91, Бюл. №16), в котором приведено описание подобных мероприятий. Далее (см. фиг.2) в верхней части дополнительной обсадной колонны 4 и в основной обсадной колонне 2 ниже интервала забуривания дополнительного ствола производят установку отсекающих пакеров 5. Пакеры 5 могут быть съемными или разбуриваемыми известной конструкции, вместо установки отсекающих пакеров 5 может быть произведена установка цементного моста. В дополнительную эксплуатационную колону 4 ниже интервала открытой части 6 дополнительного ствола 3 до глубины установки отсекающего пакера 5 спускают насосно-компрессорные трубы (НКТ) 7. Возможна реализация способа при проведении работ с использованием колтюбинговой установки, в этом случае вместо НКТ 7 спускают гибкую непрерывную трубу. Для направления НКТ 7 из основной эксплуатационной колонны 2 в дополнительную эксплуатационную колонну 4 используют устройство известной конструкции (на фиг. не показан), например гидравлический скважинный отклоняющий узел (патент RU №2318111, Е21В 23/00, опубл. 27.02.2008 г.). После чего интервал выше места забуривания дополнительного ствола 3 из основного 1 над отсекающим пакером 5 заполняют закачиванием через НКТ 7 крепящего состава 8 (заполнение всего указанного интервала на фиг. не показано). Для заполнения указанного интервала закачанный в НКТ 7 крепящий состав 8 продавливают технологической жидкостью 9, используемой при работах в скважине. Крепящий состав 8 используют известный, например, на основе синтетической смолы. В качестве крепящего состава 8 может быть использован полимерный тампонажный состав (а.с. СССР SU №1763638 A1, E21В 33/138, опубл. 23.09.92 г. Бюл. №35). Для повышения прочности крепящего состава 8 возможно его армирование введением различных наполнителей, например полипропиленовых волокон по ТУ 2272-001-44340211-2000, кордного волокна, изготавливаемого из отходов шинного производства или других наполнителей.

При низкой проницаемости пород в интервале соединения основного 1 и дополнительного 3 стволов скважины производят герметизацию указанного соединения за счет образования на герметизируемых поверхностях непроницаемой корки 10 (см. фиг.3) из крепящего состава 8. Для этого после заполнения открытой части 6 дополнительного ствола 3 крепящим составом 8 скважину оставляют на технологическую выдержку, достаточную для налипания крепящего состава 8 на герметизируемые поверхности, крепления и герметизации открытых стенок скважины в соединении. Далее излишки крепящего состава 8 вымывают из дополнительного ствола 3 (на фиг. не показано). Максимальную прочность налипший на герметизируемые поверхности крепящий состав 8 набирает после структурирования в течение 48 ч и образует непроницаемую корку 10 (см. фиг.3).

При высокой проницаемости пород в интервале соединения основного 1 и дополнительного 3 стволов скважины крепящий состав 8 продавливают в поры пород. Для этого закачивают технологическую жидкость 9 в насосно-компрессорные трубы 7 и крепящий состав 8 продавливают в пласт в интервале открытой части 6 дополнительного ствола 3. Продавленный в пласт крепящий состав 8 образует экран 10 (см. фиг.3) в интервале открытой части 6 дополнительного ствола 3. Излишки крепящего состава 8 вымывают из дополнительного ствола 3 (на фиг. не показано). Для набора прочности и полного отверждения крепящего состава скважину оставляют на время структурирования состава в течение 48 ч.

Далее установленные в верхней части дополнительной обсадной колонны 4 и в основной обсадной колонне 2 ниже интервала забуривания дополнительного ствола пакеры 5 снимают или разбуривают и производят дальнейшие работы по вводу скважины в эксплуатацию.

Все перечисленные мероприятия обеспечивают герметизацию места контакта основной эксплуатационной колонны 2 основного ствола 1 с открытой частью 6 дополнительного ствола 3, открытой части 6 дополнительного ствола 3, а также места контакта дополнительной обсадной колонны 4 дополнительного ствола 3 с открытой частью 6 дополнительного ствола 3. Иными словами, обеспечивают герметизацию соединения основного 1 и дополнительного 3 стволов скважины. При этом исключают необходимость ориентации спускаемого в скважину оборудования, так как для герметизации соединения требующее ориентации оборудование не используют. За счет обеспечения герметизации соединения основного 1 и дополнительного 3 стволов скважины крепящим составом 8, а не специальным оборудованием, снижается стоимость работ.

Использование предлагаемого способа за счет его простоты, исключения необходимости изготовления нетипового оборудования, невысокой стоимости и доступности крепящих составов позволяет снизить затраты на герметизацию соединения основного и дополнительного стволов скважины на 30-40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТРОИТЕЛЬСТВА МНОГОСТВОЛЬНОЙ СКВАЖИНЫ | 2016 |

|

RU2650161C2 |

| СПОСОБ ДОСТАВКИ ОБОРУДОВАНИЯ НА КОЛТЮБИНГОВОЙ ТРУБЕ В ЗАДАННЫЙ ИНТЕРВАЛ МНОГОСТВОЛЬНОЙ ДОБЫВАЮЩЕЙ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2449107C2 |

| СПОСОБ СТРОИТЕЛЬСТВА МНОГОЗАБОЙНОЙ СКВАЖИНЫ | 2014 |

|

RU2563900C1 |

| КЛИН-ОТКЛОНИТЕЛЬ ДЛЯ ПОВТОРНОГО ВХОДА В БОКОВОЙ СТВОЛ МНОГОСТВОЛЬНОЙ СКВАЖИНЫ | 2018 |

|

RU2672080C1 |

| СПОСОБ СТРОИТЕЛЬСТВА ДОПОЛНИТЕЛЬНОГО СТВОЛА МНОГОСТВОЛЬНОЙ СКВАЖИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2636608C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТЫКА МНОГОСТВОЛЬНЫХ СКВАЖИН | 2023 |

|

RU2820547C1 |

| Извлекаемый клин-отклонитель для повторного входа в дополнительный ствол многоствольной скважины | 2018 |

|

RU2677517C1 |

| Система и способ строительства и заканчивания многозабойных скважин | 2019 |

|

RU2753417C2 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ВЫСОКОВЯЗКОЙ НЕФТИ | 2010 |

|

RU2442883C1 |

| СПОСОБ СТРОИТЕЛЬСТВА МНОГОЗАБОЙНОЙ СКВАЖИНЫ И ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2513956C1 |

Изобретение относится к нефтяной промышленности, в частности к способам герметизации соединения основного и дополнительного стволов скважины при строительстве или ремонте скважин. Способ герметизации соединения основного и дополнительного стволов скважины, включающий бурение основного ствола, спуск основной обсадной колонны, забуривание дополнительного ствола из основного, спуск дополнительной обсадной колонны с герметизацией соединения с основной обсадной колонной, цементирование дополнительной и основной обсадных колонн. Герметизацию соединения производят после цементирования дополнительной обсадной колонны и установки в ее верхней части и в основной обсадной колонне ниже интервала забуривания дополнительного ствола отсекающих пакеров, причем герметизацию соединения производят закачкой крепящего состава выше интервала забуривания дополнительного ствола из основного над отсекающими пакерами, после технологической выдержки, достаточной для крепления и герметизации открытых стенок скважины в соединении, производят вымывание излишков крепящего состава и снятие или разбуривание отсекающих пакеров. Использование предлагаемого способа за счет его простоты, исключения необходимости изготовления нетипового оборудования и невысокой стоимости позволяет снизить затраты на герметизацию соединения основного и бокового стволов скважины на 30-40%.

Способ герметизации соединения основного и дополнительного стволов скважины, включающий бурение основного ствола, спуск основной обсадной колонны, забуривание дополнительного ствола из основного, спуск дополнительной обсадной колонны с герметизацией соединения с основной обсадной колонной, цементирование дополнительной и основной обсадных колонн, отличающийся тем, что герметизацию соединения производят после цементирования дополнительной обсадной колонны и установки в ее верхней части и в основной обсадной колонне ниже интервала забуривания дополнительного ствола отсекающих пакеров, причем герметизацию соединения производят закачкой крепящего состава выше интервала забуривания дополнительного ствола из основного над отсекающими пакерами, после технологической выдержки, достаточной для крепления и герметизации открытых стенок скважины в соединении, производят вымывание излишков крепящего состава и снятие или разбуривание отсекающих пакеров.

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЧНОГО СОЕДИНЕНИЯ ОСНОВНОГО И БОКОВОГО СТВОЛОВ МНОГОСТВОЛЬНОЙ СКВАЖИНЫ | 2008 |

|

RU2381351C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ МНОГОСТВОЛЬНОЙ СКВАЖИНЫ | 1993 |

|

RU2039219C1 |

| СПОСОБ СТРОИТЕЛЬСТВА МНОГОЗАБОЙНОЙ СКВАЖИНЫ | 1999 |

|

RU2149247C1 |

| СПОСОБ СТРОИТЕЛЬСТВА МНОГОСТВОЛЬНОЙ СКВАЖИНЫ | 2010 |

|

RU2410513C1 |

| Способ очистки 4,4-дихлордифенилсульфона | 1982 |

|

SU1068425A1 |

Авторы

Даты

2012-07-10—Публикация

2010-12-17—Подача