Изобретение относится к способу получения газообразных и жидких углеводородов путем каталитического крекинга растительного сырья с использованием в качестве катализатора тетрахлорферрата натрия, нанесенного на цеолит в количестве до 5%, и с осуществлением процесса в проточном реакторе, нагретом до температуры 350-450°С, при величинах скорости подачи растительного сырья до 2 ч-1.

Задача поиска альтернативных источников топлив в настоящее время значительно ориентирована на переработку возобновляемых видов сырья растительного происхождения. Такими перспективными видами сырья представляются различные растительные масла и животные и жиры, масличные культуры, биомасса и отходы сельскохозяйственного производства. Применение таких видов топлив имеет большие перспективы в плане увеличения объемов производства углеводородного сырья для получения полезных для нефтехимического синтеза углеводородов, а также компонентов моторных топлив. Наибольшее распространение получили процессы производства биотоплив и их компонентов методом модифицирования жиров путем переэтерификации натуральных жиров и масел. До настоящего времени предлагаемые способы переэтерификации жиров были связаны с применением токсичных катализаторов и активирующих агентов реакции на основе метилатов и других веществ с токсичными свойствами. Это делает затруднительным широкое внедрение таких известных процессов в промышленную практику.

Известен способ переработки биологических видов топлив растительных материалов в биодизельное топливо путем переработки различных масел, в частности, рапсового, пальмового, хлопкового, соевого, кукурузного, конопляного, подсолнечного и других, методом переэтерификации этих масел метанолом или этанолом [Патент РФ №2366503, 2008 г. ]. В результате переработки получают эфиры алифатических жирных кислот, которые можно добавлять к обычным дизельным топливам в количестве 3-5%. Реакция переэтерификации осуществляется в три стадии с превращением триглицеридов в диглицериды и их дальнейшим превращении в глицерин.

Переработка растительных масел и животных жиров производится путем последовательности процессов переэтерификации, гидрогенизации и крекинга в присутствии катализатора. Такие способы в значительной степени позволяют получать широкий спектр продуктов, как газообразных, так и жидких. Техническим результатом указанного процесса является каталитическое превращение растительного масла в газообразные С1-С5 углеводороды и легкие жидкие углеводороды С5-С15. Для достижения этого результата метод осуществляют путем проведения процесса в температурном режиме 350-450°С и скорости подачи сырья 2 ч-1. Получаемые жидкие продукты представлены преимущественно ненасыщенными и ароматическими углеводородами.

В описанном способе задачи переэтерификации решаются с помощью катализаторов, представляющих собой следующие композиции: 1) на основе гексаалюмината - MAl12O19 со структурой магнетоплюмбита или β-Al2O3, где М - Ва, Sr или La; 2) катализатор, имеющий структуру шпинели - MR2O4, где М - Са, Sr или Ва, а в качестве R он содержит Y или La; 3) катализатор, представляющий собой композицию на основе] MgO+R2O3+твердый раствор R2-xMgxO3 с гексагональной структурой, Также используют в качестве катализаторов смешанные растворы азотнокислых солей бария, кальция и лантана. Процесс превращения растительного сырья проводят при температуре 150°С и давлении 25 атм в стационарном реакторе с перемешиванием в 1300 об/мин. При этом соблюдают строго определенное соотношение растительного масла к спирту. Например, при переработке рапсового масла катализатор используют в количестве 7,4% по отношению к рапсовому маслу, и в результате проведения реакции его переэтерификации при соотношении масла к метанолу, равному 1:7, при температуре 200°С и давлении 25 атм. в течение 3 часов достигают конверсии рапсового масла от 32% до его полного превращения в продукты переэтерификации.

Недостатком указанного способа превращения растительного масла является длительный многостадийный процесс приготовления катализатора и недостаточно высокая производительность процесса в стационарном реакторе с нагреванием реакционной массы в течение длительного времени в периодических циклах.

Известен также способ переработки растительного сырья [Патент РФ №239799, 2006 г. ] с осуществлением селективного получения углеводородов, пригодных для дизельного топлива. Способ характеризуется тем, что для достижения поставленной задачи применяются стадии декарбоксилирования/декарбонилирования посредством введения сырья, происходящего из возобновляемых источников. Сырье содержит С8-С24 жирные кислоты, сложные эфиры С8-С24 жирных кислот, триглицериды С8-С24 жирных кислот, растворитель или смесь растворителей, а также твердый катализатор. Перед вступлением в контакт с сырьевым материалом катализатор предварительно обрабатывается водородом при температуре 100-500°С. В структуру катализатора включено от 0,5% до 20% одного или нескольких металлов, принадлежащих к VIII группе: платина, палладий, иридий, рутений и родий или от 2% до 55% никеля на носителе, состоящем из оксидов, мезопористых веществ, углеродсодержащих носителей. Процесс переработки растительного сырья проводят при температуре 200-400°С и давлении от 0,1 МПа до 15 МПа с получением смеси углеводородов, которые могут быть пригодны для добавления в дизельное топливо.

Недостатком способа является необходимость применения технологий с высоким давлением в реакционной зоне для поддержания веществ, участвующих в реакции, в жидкой фазе на уровне, обеспечивающем давление выше, чем давление насыщенного пара сырья, и, таким образом, давление реакции варьируется до 15 МПа. Также характерной особенностью, технически усложняющей известный способ, является прием удаления газообразных продуктов, образующихся в ходе реакции, с помощью газового потока (газа-носителя), содержащего инертный газ (азот, гелий или аргон) или водород, либо их комбинации. Также недостатком способа можно считать необходимость предварительной обработки катализатора водородом, т.е. дополнительный расход водорода, который в настоящее время почти исключительно получают из ископаемого топлива.

Наиболее близким к предлагаемому является способ переработки растительного сырья [Патент РФ №2456330, 2008 г. ], направленный на решение задачи получения биотоплив и компонентов моторных топлив, в частности, в качестве добавки к обычным дизельным топливам марки В-100 и другим видам. Целью метода является получение насыщенных С5-С20 углеводородов путем переработки сырья биологического происхождения методами конденсации, ионизации, альдольной конденсации и спиртовой конденсации с получением компонентов и углеводородных соединений, которые могут быть использованы в качестве компонентов бензина, керосина и дизельного топлива. Исходное сырье, произведенное из биологического материала, в данном способе конденсируют с последующим проведением стадии объединенных процессов гидродефункционализации и изомеризации.

Данное изобретение позволяет получать из исходных материалов биологического происхождения широкий ряд разветвленных насыщенных углеводородов, а также органические вещества, которые могут быть применены в качестве компонентов топлив. Поставленная задача в данном изобретении решается путем конденсации исходного материала с проведением в дальнейшем стадии гидродефункционализации и изомеризации. В указанном способе под процессом гидродефункционализации понимается удаление атомов кислорода, азота и серы при помощи водорода. Изомеризация углеводородов осуществляется путем каталитического превращения с гидрированием линейных углеводородов (н-парафинов) и получением цепочек разветвленной структуры (мзо-парафинов). Процесс осуществляется при температурах до 400°С с применением металл-оксидных катализаторов, которые могут быть нанесены также на носитель. В реакторе поддерживается давление от 0 до 10 МПа. Достоинством указанного изобретения является получение качественных углеводородов, которые могут быть использованы в моторных топливах, и использование возобновляемых ресурсов.

Недостатком данного способа является необходимость применения условий компримирования сырьевой массы в реакционной зоне до величин давления 10 МПа и многостадийность процесса. Следует также отметить применение на каждой стадии отдельного вида катализаторов, включая необходимость осуществления переработки растительного сырья с использованием стадии гидрирования водородом и применением составных катализаторов, требующих сложного многостадийного приготовления и использования дорогостоящих компонентов (платина, палладий и их смеси).

Целью предлагаемого способа каталитического крекинга возобновляемого сырья является выявление условий эффективной конверсии растительного масла в газообразные и жидкие углеводородные продукты, полезные для процессов нефтехимии, а также для их дальнейшего использования в качестве компонентов топлив. Способ позволяет эффективно решать задачу олеохимической каталитической переработки возобновляемого сырья, т.е. открывает перспективы расширения сырьевой базы процессов каталитического крекинга за счет использования широкого круга растительных масел. Заявленный эффект каталитической конверсии олео-сырья достигается путем использования в качестве катализатора активного комплекса, нанесенного на мезопористую структуру цеолита, сохраняющего структурные свойства при реализации высокотемпературного процесса крекинга.

Для достижения поставленной задачи был использован катализатор, полученный путем эквимолярного спекания хлоридов натрия и железа. В результате этого получали комплексное соединение тетрахлорферрат натрия NaFeCl4, который затем наносили на цеолит HYmmm в количестве до 5% мас. В качестве сырьевого образца использовалось подсолнечное масло с обычными потребительскими свойствами.

Процесс осуществляли по проточной схеме подачи сырья через стационарный слой нагретого катализатора с выводом продуктов из реакционной зоны через систему теплообменников с водяным охлаждением и улавливанием жидких продуктов в охлаждаемых ловушках. Газообразные продукты поступали для количественной оценки их выхода на газовый барабанный счетчик. Выход жидких продуктов определялся гравиметрическим методом оценки уловленных конденсатов. Эффективность и результативность предлагаемого способа каталитической переработки растительного сырья в ценные легкие углеводороды оценивалась по полноте конверсии сырья в газ и легкие жидкие продукты, а также путем оценки и минимизации роли побочных процессов коксообразования.

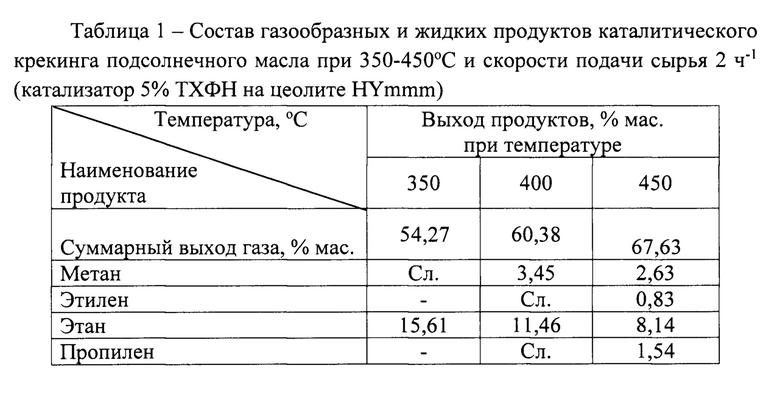

Заявленный эффект достигается путем использования в качестве катализатора комплексного соединения тетрахлорферрата натрия NaFeCl4, нанесенного на цеолит в количестве 5%, и за счет осуществления процесса в проточном реакторе с непрерывной подачей сырья через стационарный слой катализатора, нагретого до 400-500°С, и при скорости подачи олео-сырья 2,0 ч-1. В испытанных условиях установлено, что диапазон температур 350-450°С позволяет достигать полного превращения сырья в продукты - газообразные и жидкие углеводороды. При этом с ростом температуры от 350 до 450°С наблюдается тенденция к возрастанию суммарного выхода газов от 54,27% мас. до 67,63% мас, причем дальнейшее повышение температуры в реакционной зоне объективно не является продуктивным в связи с некоторым ростом вклада вторичных процессов уплотнения и коксообразования (таблица 1).

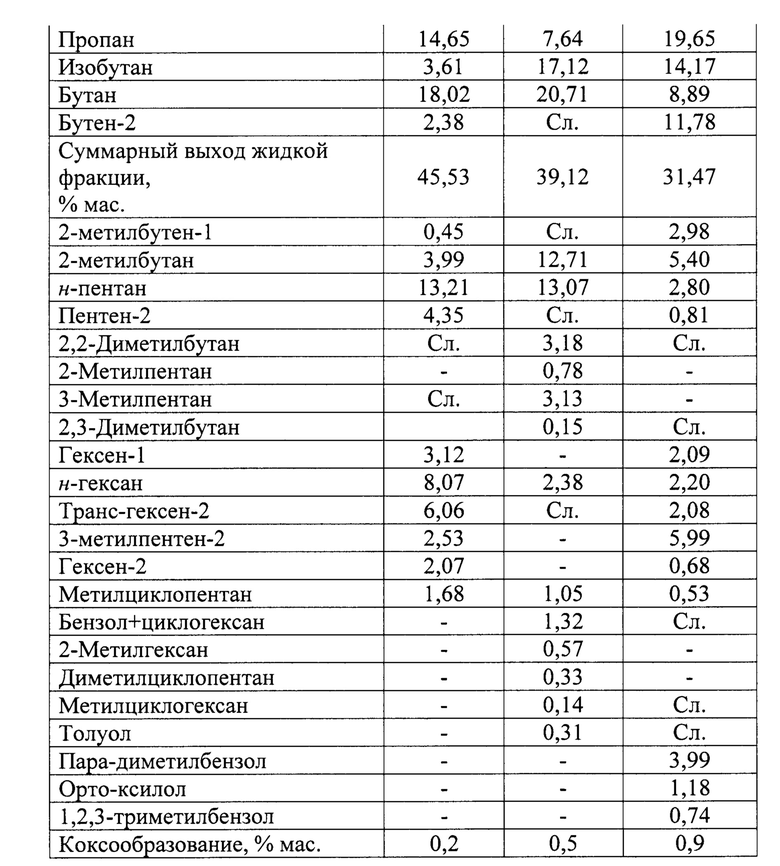

Следует отметить, что мезопористая структура самого носителя -цеолита не является инертной, в связи с чем при проведении процесса на чистом цеолите также выявлена определенная эффективность в плане образования газообразных и жидких продуктов (таблица 2).

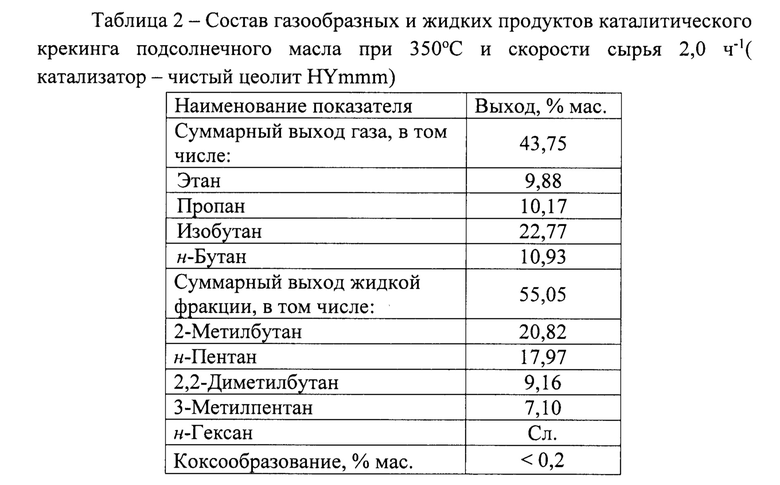

Оценка влияния количества нанесенного на цеолит активного компонента ТХФН в диапазоне содержаний 3-7% мас. показала оптимальность 5%-ной добавки, как количества, при котором сохраняется достаточно высокая активность катализатора при незначительном вкладе процессов коксообразования (таблица 3).

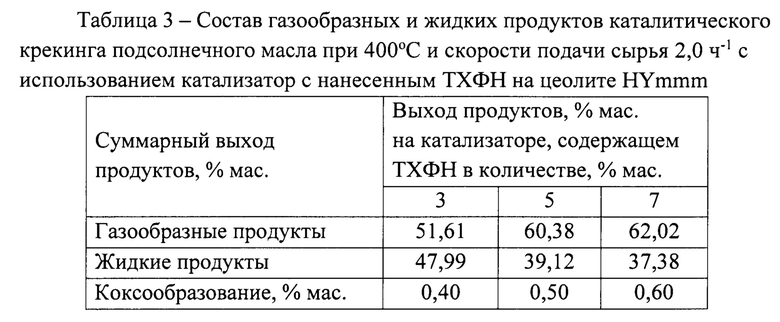

При выборе режима скорости подачи сырья определяющим фактором также является баланс между высоким выходом целевых продуктов и низким вкладом побочных процессов коксообразования. Установлено, что в диапазоне скоростей подачи растительного масла 1,5-2,5 ч-1 выход газообразных углеводородов С1-С4 изменяется в пределах 57,15-67,33% мас., а жидкие углеводороды образуются в количестве 38,17-42,35% мас. Таким образом, диапазон скоростей подачи олео-сырья может быть сужен до величины 2 ч-1, как обеспечивающей оптимальные выходные параметры процесса (таблица 4).

Эффективность предлагаемого способа иллюстрируется следующими примерами.

Пример 1. Процесс каталитического крекинга подсолнечного масла проводят в реакторе проточного типа. Для проведения каталитического крекинга растительного сырья используют катализатор NaFeCl4, нанесенный на цеолит HYmmm. Тетрахлорферрат натрия получают сплавлением эквимолярных количеств хлорида натрия квалификации «хч» и безводного хлорида железа (III), затем полученный комплекс наносят на пористую структуру цеолита. В качестве растительного сырья используют подсолнечное масло пищевой кондиции.

Растительное масло подают с помощью перистальтического насоса в печь предварительного нагрева, после чего нагретое сырье поступает в реактор со стационарным слоем катализатора, нагретого до 350-450°С. Обогрев реакционной зоны осуществляют с помощью лабораторной трубчатой печи.

Продукты деструкции улавливают и конденсируют в системе водяных теплообменников, жидкий продукт поступает в приемник конденсата. Газообразные продукты, пройдя через ловушку, поступают в барабанный счетчик с жидкостным затвором.

Анализ состава газообразных продуктов осуществляют на газовом хроматографе Хроматэк-Кристалл-5000 с капиллярной колонкой с применением детектора ДТП. Жидкие продукты анализируют на хромато-масс-спектрометре Shimadzu GCMS-QP2020 с применением капиллярной колонки Rxi-5ms. Результаты каталитического крекинга подсолнечного масла на катализаторе 5% ТХФН на цеолите HYmmm при температурах 350-450°С приведены в таблице 1.

В исследованном диапазоне температур наблюдается рост выхода газообразных углеводородов, а состав получаемых жидких продуктов в значительной степени представлен изомерными продуктами, что может представлять значительный интерес для их практического использования в нефтехимических процессах. Дальнейшее повышение температуры не представляется полезным в связи с повышением вклада вторичных процессов и некоторым увеличением коксуемости.

Пример 2. Эксперимент осуществляют аналогично примеру 1 с тем отличием, что каталитический крекинг осуществляют с использованием в качестве катализатора цеолита без нанесенного активного компонента ТХФН. Результаты представлены в таблице 2.

Пример 3. Эксперимент осуществляют аналогично примеру 1 с тем отличием, что каталитический крекинг осуществляют с использованием катализатора, содержащего 3-7% мас. активного компонента ТХФН. Результаты представлены в таблице 3.

Пример 4. Эксперимент осуществляют аналогично примеру 1 с тем отличием, что каталитический крекинг осуществляют с изменением скорости подачи растительного сырья в диапазоне 1,5-2,5 ч-1. Результаты представлены в таблице 4.

Из приведенных примеров следует, что предлагаемый способ каталитического крекинга растительного масла, в частности, подсолнечного масла, может быть эффективно осуществлен при проведении процесса на катализаторе 5% ТХФН на цеолите HYmmm при температуре 350-450°С и скорости подачи сырья 2 ч-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ГАЗООБРАЗНЫХ И ЖИДКИХ УГЛЕВОДОРОДОВ ПУТЕМ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ БЕНЗИНА ТЕРМИЧЕСКОГО КРЕКИНГА | 2022 |

|

RU2794942C1 |

| Катализатор и способ получения фракции ароматических и алифатических углеводородов из растительного масла | 2016 |

|

RU2652986C1 |

| Способ приготовления катализатора переработки тяжелых нефтяных фракций | 2021 |

|

RU2776066C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКАНОВЫХ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2013 |

|

RU2549571C2 |

| Способ получения смеси ароматических и алифатических углеводородов путем каталитической переработки пропана | 2022 |

|

RU2797214C1 |

| Способ получения газообразных и жидких углеводородов деструктивно-каталитической переработкой пропана | 2022 |

|

RU2781095C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2456330C2 |

| СПОСОБ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 2006 |

|

RU2397199C2 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ ФРАКЦИИ АЛКАНОВ, ПРИГОДНОЙ ДЛЯ БЕНЗИНОВОГО И ДИЗЕЛЬНОГО ТОПЛИВА | 2015 |

|

RU2603967C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ ФЕРМЕНТАЦИИ РАСТИТЕЛЬНОЙ БИОМАССЫ В АЛКАНОВЫЕ УГЛЕВОДОРОДЫ | 2008 |

|

RU2385855C1 |

Изобретение относится к области переработки растительных масел с целью получения ценных газообразных и жидких углеводородов. Предложен способ каталитической переработки растительного сырья с получением газообразных и жидких углеводородов путем каталитического крекинга растительного масла. При этом в качестве катализатора используется тетрахлорферрат натрия в диапазоне содержаний 3-7 % мас., нанесенный на цеолит HYmmm. Процесс осуществляется в проточном реакторе с катализатором, нагретым до температуры 350-450°С. Скорость подачи сырья составляет 2 ч-1. Техническим результатом указанного процесса является каталитическое превращение растительного масла в газообразные С1-С5 углеводороды и легкие жидкие углеводороды С5-С15. 4 табл., 4 пр.

Способ каталитической переработки растительного сырья с получением газообразных и жидких углеводородов путем каталитического крекинга растительного масла с использованием в качестве катализатора тетрахлорферрата натрия в диапазоне содержаний 3-7 % мас., нанесенного на цеолит HYmmm, и осуществлением процесса в проточном реакторе с катализатором, нагретым до температуры 350-450°С, и скорости подачи сырья 2 ч-1.

| СПОСОБ КРЕКИНГА БИОСЫРЬЯ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРОВ С ВЫСОКИМ ОТНОШЕНИЕМ ПЛОЩАДИ ПОВЕРХНОСТИ ЦЕОЛИТА К ПЛОЩАДИ ПОВЕРХНОСТИ МАТРИЦЫ | 2009 |

|

RU2522432C2 |

| US 20080035528, 14.02.2008 | |||

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ БИОТОПЛИВА | 2008 |

|

RU2366503C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАЗВЕТВЛЕННЫХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2456330C2 |

Авторы

Даты

2023-04-27—Публикация

2022-04-27—Подача