Изобретение относится к способу для одновременного получения по меньшей мере одного газообразного продукта, а также продукта (сжиженного метана), состоящего в основном из жидкого метана (CH4), из исходной смеси, состоящей в основном из водорода (H2), монооксида углерода (CO) и метана (CH4), причем исходную смесь разделяют на несколько фракций в устройстве для осуществления низкотемпературного разделения газов.

Изобретение относится также к устройству для осуществления способа по настоящему изобретению.

Из углеродсодержащих исходных веществ различными способами получения газов получают так называемый синтез-газ, который большей частью состоит из H2 и CO, но также содержит метан (CH4), воду (H2O) и диоксид углерода (CO2). Из синтез-газа очисткой и разделением получают прежде всего CO, H2 или смеси H2/CO в качестве продуктов, которые находят разнообразное применение в промышленности. Образующуюся остаточную газовую фракцию, которая, как правило, также содержит CH4, используют, как правило, в качестве горючего газа или возвращают в исходную смесь.

В некоторых способах газификации, таких, например, как газификация угля в стационарном слое, достигается очень высокое содержание CH4 в синтез-газе. Для повышения рентабельности установки получения синтез-газа в целом получаемую в качестве побочного продукта фракцию метана стремятся использовать также экономически эффективно. При наличии чистой фракции метана в жидком виде появлялась бы возможность загружать его в цистерны или танкеры и транспортировать в качестве товарного метана другим удаленным потребителям.

Поэтому задачей данного изобретения является разработка способа, а также устройства для осуществления способа, которые наряду с газообразными продуктами позволяют низкозатратным способом производить из метансодержащего синтез-газа также и сжиженный товарный метан.

В технологическом отношении поставленная задача по настоящему изобретению решается за счет того, что фракцию метана, имеющую товарную чистоту, отводят в виде жидкости после низкотемпературного разделения газов и предпочтительно после дополнительного охлаждения накапливают в виде сжиженного метана в промежуточной емкости.

В других вариантах осуществления способа по настоящему изобретению предусмотрено, что:

- низкотемпературное разделение газов включает в себя технологические стадии абсорбционной очистки газов жидким CO и разделения смеси CO/CH4, причем разделение смеси CO/CH4 осуществляют в колонне ректификации CO/CH4;

- жидкую фракцию метана, имеющую товарную чистоту, выводят из куба колонны ректификации CO/CH4;

- потребность в холоде низкотемпературного разделителя газов покрывают за счет предпочтительно 2-ступенчатого процесса детандирования/компримирования (процесса расширения/сжатия), причем в качестве циркулирующей среды предпочтительно применяют азот и/или CO;

- потребность в холоде низкотемпературного разделителя газов покрывают за счет контура охлаждающей смеси, в который подают хладагент, состоящий по меньшей мере из двух компонентов, причем под компонентами хладагента понимают азот (N2), и/или метан (CH4), и/или этилен (C2H4), и/или этан (C2H6), и/или пропилен (C3H6), и/или пропан (C3H8), и/или бутан (C4H10), и/или пентан (C5H12);

- колонна ректификации CO/CH4 нагревается ребойлером, причем энергия для нагревания колонны ректификации CO/CH4 отбирается от исходной смеси;

- исходная смесь для низкотемпературного разделения газов содержит по меньшей мере 10% мол. метана;

- в качестве газообразного продукта получают синтез-газ, используемый для получения метанола, и/или синтез-газ, используемый в оксосинтезе, и/или монооксид углерода.

Изобретение относится также к устройству для одновременного получения по меньшей мере одного газообразного продукта, а также продукта (сжиженного метана), состоящего в основном из жидкого метана (CH4), из исходной смеси, состоящей в основном из водорода (H2), монооксида углерода (CO) и метана (CH4), представляющему собой устройство для низкотемпературного разделения газов (низкотемпературный разделитель газов), в котором может быть разделена исходная смесь.

В аппаратурном отношении поставленная задача по настоящему изобретению решается за счет того, что фракция метана, имеющая товарную чистоту, может быть выведена в виде жидкости из низкотемпературного разделителя газов и предпочтительно после дополнительного охлаждения может быть подана в виде сжиженного метана в емкость для промежуточного накопления.

В порядке усовершенствования устройства по настоящему изобретению предлагается, что:

- низкотемпературный разделитель газов содержит промывную колонну для осуществления абсорбционной очистки газов жидким CO, а также колонну ректификации CO/CH4;

- жидкая фракция метана, имеющая товарную чистоту, может быть выведена из куба колонны ректификации CO/CH4;

- для покрытия потребности в холоде низкотемпературного разделителя газов устройство содержит по меньшей мере один турбодетандер (расширитель), который соединен с компрессором (бустером) и в котором циркулирующий поток, состоящий предпочтительно из азота и/или CO, может расширяться с охлаждением, причем в каждом бустере компримируется по меньшей мере часть циркулирующего потока;

- для покрытия потребности в холоде низкотемпературного разделителя газов устройство содержит установку, в которой в контур охлаждения может быть подан хладагент, состоящий по меньшей мере из двух компонентов, причем под компонентами хладагента понимают азот (N2), и/или метан (CH4), и/или этилен (C2H4), и/или этан (C2H6), и/или пропилен (C3H6), и/или пропан (C3H8), и/или бутан (C4H10), и/или пентан (C5H12);

- колонна ректификации CO/CH4 содержит ребойлер, посредством которого может нагреваться колонна ректификации CO/CH4, причем энергия для нагрева может отбираться от исходной смеси.

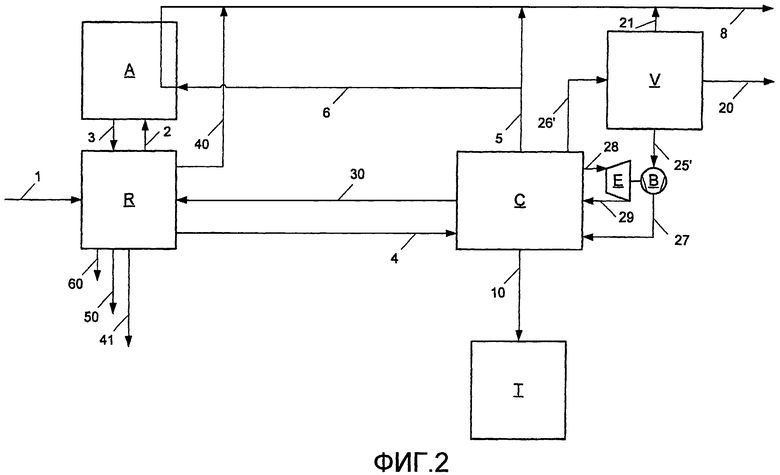

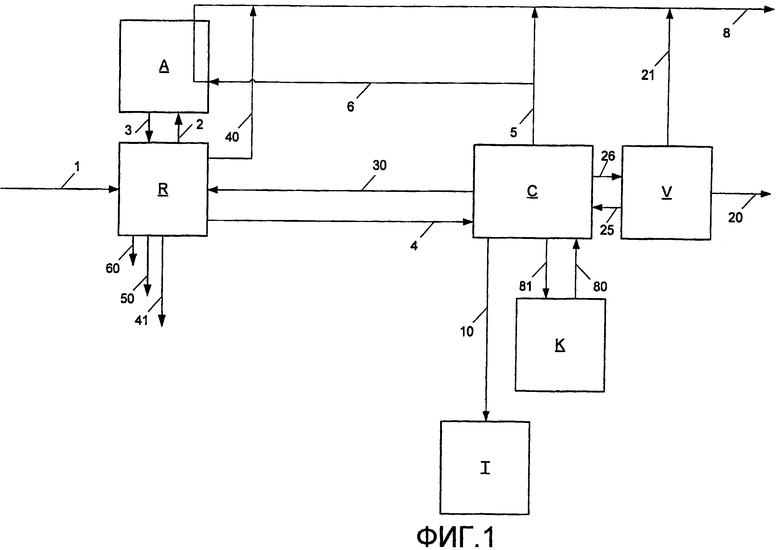

Далее изобретение более подробно поясняется примерами осуществления, схематично показанными на фигурах 1-4.

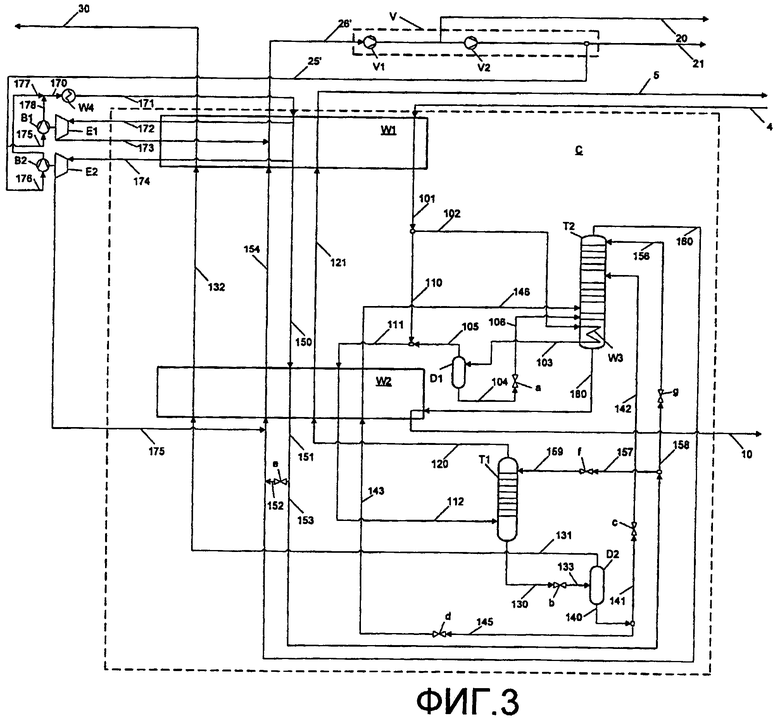

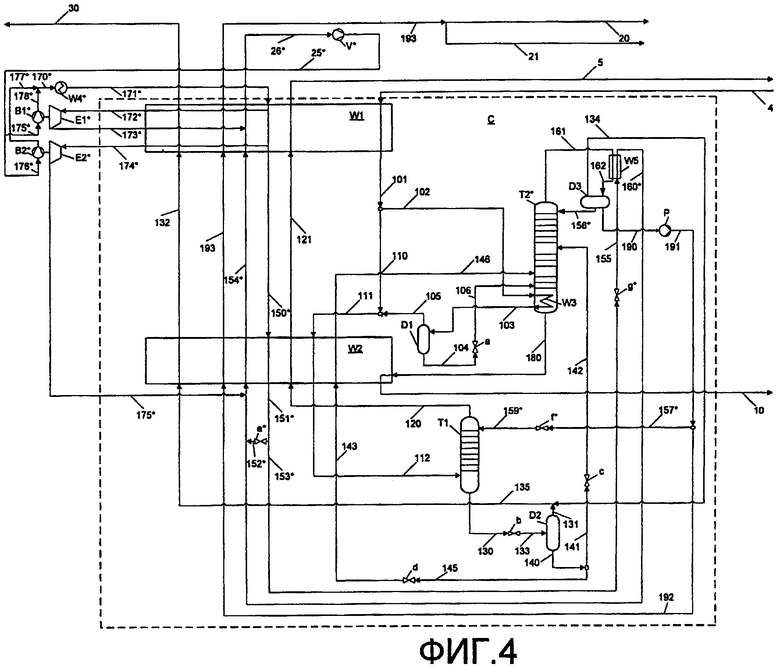

На фигурах 3 и 4 более конкретно описаны установки низкотемпературного разделения газов, упомянутые в обоих первых примерах осуществления, вместе с устройствами обеспечения холодом.

На фигурах 1 и 2 показаны схемы установок получения синтез-газа для производства используемого для получения метанола синтез-газа, монооксида углерода и сжиженного метана (сжиженного CH4). В качестве исходной смеси в каждом случае используется сырой синтез-газ, состоящий в основном из водорода (H2), монооксида углерода (CO), метана (CH4) и диоксида углерода (CO2) и получаемый при газификации угля в стационарном слое.

Синтез-газ 1, получаемый предпочтительно газификацией угля, подают на физическую абсорбционную очистку глубокоохлажденным метанолом (абсорбция метанолом) R для удаления тяжелых углеводородов, CO2, соединений серы и других компонентов, содержащихся в следовых количествах. Очищенный синтез-газ 2 направляют на адсорбционную установку A, на которой удаляют оставшиеся примеси (следовые количества CO2, метанола и воды) посредством адсорбции. После адсорбционной установки A синтез-газ 3, очищенный в значительной степени от нежелательных веществ, возвращают в узел абсорбции метанолом R для нагревания охлаждаемыми технологическими потоками и затем по трубопроводу 4 подают в низкотемпературный разделитель газов C в качестве исходной смеси. Вещества, выделенные из синтез-газа 1, выводят из узла абсорбции метанолом R в виде товарного CO2 41, фракции кислого газа 50 и остаточного газа 60.

В низкотемпературном разделителе газов C исходную смесь 4 разделяют на газовую смесь 5, состоящую из водорода и монооксида углерода, фракцию жидкого CH4 10, имеющую товарную чистоту, и рециркулирующий поток 30 с высоким содержанием H2, возвращаемый через компрессор рециркуляции (не показан), расположенный в узле абсорбции метанолом R, в синтез-газ для повышения выхода. Низкотемпературный разделитель газов C соединен с компрессором V, предназначенным для компримирования циркулирующего потока 26 и одновременно служащим в качестве конечного компрессора для товарного CO 20 и части потока 21 с высоким содержанием CO, подаваемой в синтез-газ 8, используемый для получения метанола. Компримированный циркулирующий поток 25 возвращают в низкотемпературный разделитель газов, в котором его используют для получения холода. Газовая смесь 5, от которой отводят часть 6 в качестве регенерирующего газа для адсорбционной установки, вместе с фракцией CO2 40 и потоком 21 с высоким содержанием CO образует используемый для получения метанола синтез-газ 8, который в виде товарного продукта подают за пределы установки. Фракцию жидкого CH4 10 в виде товарного продукта выводят из низкотемпературного разделителя газов C и направляют в емкость T для промежуточного накопления.

Для покрытия потребности в холоде низкотемпературный разделитель газов C соединен с контуром охлаждающей смеси K, используемым так же, как и в случае сжижения природного газа, что достаточно хорошо известно специалистам в данной области техники. По трубопроводу 80 нагретую охлаждающую смесь выводят из низкотемпературного разделителя газов C, охлаждают в контуре охлаждающей смеси K и затем вновь возвращают в низкотемпературный разделитель газов C.

Пример осуществления, представленный на фигуре 2, отличается от примера, показанного на фигуре 1, вариантом производства холода для покрытия потребности в холоде низкотемпературного разделителя газов C. Монооксид углерода 25', имеющий товарную чистоту, выводят из компрессора V1, потом сжимают в бустере V3, затем подают в виде газового потока 27 в низкотемпературный разделитель газов C и далее направляют по трубопроводу 28 в турбодетандер E. Газовый поток 28, расширившийся с охлаждением в турбодетандере E, соединенном непосредственно с бустером B, по трубопроводу 29 возвращают в узел низкотемпературного разделения газов C, в нем нагревают охлаждаемыми технологическими потоками и затем по трубопроводу 26' подают в компрессор V циркуляционного контура.

На фигурах 3 и 4 более подробно поясняется низкотемпературный разделитель газов C, описанный в примере осуществления, показанном на фигуре 2, вместе с вариантом 2-ступенчатого узла расширения/сжатия для обеспечения холодом.

Соответственно фигуре 3 исходную смесь 4 охлаждают в теплообменнике W1 нагреваемыми потоками и по трубопроводу 101 подают дальше. Часть 102 охлажденного синтез-газа 101 используют для нагревания ребойлера W3 колонны ректификации CO/CH4 T2. Двухфазный поток 103, выходящий из ребойлера W3, разделяют в сепараторе D1 на жидкую и газовую фракции. Жидкую фракцию 104 с высоким содержанием углеводородов выводят из сепаратора D1 и после расширения в дроссельном устройстве a по трубопроводу 106 подают непосредственно в колонну ректификации CO/CH4 T2. Газовую фракцию 105, выходящую из сепаратора D1, смешивают со второй частью 110 синтез-газа 101 с образованием потока 111, частично конденсируют в теплообменнике W2 за счет охлаждения и по трубопроводу 112 подают в куб колонны промывки CO T1. В колонне промывки CO T1 восходящую газовую фазу с высоким содержанием H2 промывают жидким дополнительно охлажденным монооксидом углерода 159 для уменьшения содержания CH4 в головной фракции 120. Головную фракцию 120 нагревают сначала в теплообменнике W2, а потом в теплообменнике W1, к которому ее подают по трубопроводу 121, и затем по трубопроводу 5 выводят из низкотемпературного разделителя газов С и вводят в используемый для получения метанола синтез-газ, главный компонент которого она образует. Кубовую фракцию 130, выходящую из колонны промывки CO T1, после расширения в дроссельном устройстве b по трубопроводу 133 направляют в сепаратор D2 для удаления части содержащегося в ней водорода. Газовую фракцию 131 с высоким содержанием H2, выходящую из сепаратора D2, нагревают сначала в теплообменнике W2, а потом в теплообменнике W1, к которому ее подают по трубопроводу 132, и затем возвращают в качестве рециркулирующего газа 30 в непоказанный узел абсорбции метанолом. Жидкую фракцию 140, выходящую из сепаратора D2, разделяют. Одну часть 141 после расширения в дроссельном устройстве с по трубопроводу 142 подают непосредственно в верхнюю часть колонны ректификации CO/CH4 T2. Вторую часть 145 после расширения в дроссельном устройстве d испаряют и нагревают в теплообменнике W2, к которому ее подают по трубопроводу 143, и по трубопроводу 146 подают в нижнюю часть колонны ректификации CO/CH4 T2 в качестве промежуточного теплоносителя. В кубе колонны ректификации CO/CH4 T2 собирается жидкий метан товарного качества, который затем отводят по трубопроводу 180. В качестве головного продукта отводят фракцию CO 160 с небольшим содержанием CH4, которую получают прежде всего за счет жидкого CO в качестве флегмы 156. Жидкий CH4 180 дополнительно охлаждают в теплообменнике W2 и по трубопроводу 10 подают для промежуточного накопления в непоказанную емкость за пределами низкотемпературного разделителя газов C.

Компрессор V, выполненный в данном примере осуществления в виде двух секций V1 и V2, служит как в качестве конечного компрессора для товарного CO 20 и добавки CO 21 к синтез-газу, используемому для получения метанола, так и в качестве компрессора циркуляционного контура для получения холода для покрытия потребности в холоде низкотемпературного разделителя газов C. Циркулирующий поток 25' на напорной стороне второй секции компрессора V2 разделяют и подают в виде двух отдельных потоков 175 и 176, которые затем дополнительно компримируют параллельно в двух бустерах B1 и B2, соединенных с турбодетандерами (расширителями) E1 и E2. Компримированные газовые потоки 177 и 178 объединяют в газовый поток 170, охлаждают в теплообменнике W4 охлаждающей водой и по трубопроводу 171 подают в теплообменник W1. Внутри теплообменника W1 из потока CO 171 выделяют два отдельных потока 172 и 174 и со стороны выхода подают в виде входных потоков в два расширителя E1 и E2, где они расширяются с охлаждением. Оставшийся поток CO дальше охлаждают в теплообменнике W1, по трубопроводу 150 подают в теплообменник W2, в котором еще более охлаждают, конденсируют, дополнительно охлаждают и по трубопроводу 151 подают дальше. Часть потока 152 отводят от дополнительно охлажденного потока CO 151 и через дроссельное устройство e возвращают в теплообменник W2, в котором он покрывает пиковую потребность в холоде. Оставшийся поток CO 153 разделяют на два отдельных потока 157 и 158, которые после расширения в дроссельных устройствах f и g используют в обоих колоннах T1 и T2 в качестве флегмы 156 и 159.

Головной продукт 160, выходящий из колонны ректификации CO/CH4 T2 в виде CO, имеющего товарную чистоту, смешивают с потоком 175, выходящим из холодного расширителя E2, и потоком жидкого CO 152, испаряют и нагревают в теплообменнике W2 и по трубопроводу 154 направляют дальше в теплообменник W1. В теплообменнике W1 из потока 154 за счет добавки потока 173, выходящего из теплого расширителя E1, и нагревания получают поток CO 26', который подают в компрессор V со стороны всасывания.

Пример осуществления, представленный на фигуре 4, отличается от примера, показанного на фигуре 3, прежде всего вариантом обеспечения холодом низкотемпературного разделителя газов C, которое в данном случае осуществляют за счет контура циркуляции азота вместо контура циркуляции CO. Для предотвращения попадания азота в потоки CO, имеющие товарную чистоту, колонну ректификации CO/CH4 T2* оснащают конденсатором W5, охлаждаемым жидким азотом.

Исходную смесь 4 охлаждают в теплообменнике W1 нагреваемыми потоками и по трубопроводу 101 подают дальше. Часть 102 охлажденного синтез-газа 101 используют для нагревания ребойлера W3 колонны ректификации CO/CH4 T2. Двухфазный поток 103, выходящий из ребойлера W3, разделяют в сепараторе D1 на жидкую и газовую фракции. Жидкую фракцию 104 с высоким содержанием углеводородов выводят из сепаратора D1 и после расширения в дроссельном устройстве a по трубопроводу 106 подают непосредственно в колонну ректификации CO/CH4 T2*. Газовую фракцию 105, выходящую из сепаратора D1, смешивают со второй частью 110 синтез-газа 101 с образованием потока 111, частично конденсируют в теплообменнике W2 за счет охлаждения и по трубопроводу 112 подают в куб колонны промывки CO T1. В колонне промывки CO T1 восходящую газовую фазу с высоким содержанием H2 промывают жидким дополнительно охлажденным монооксидом углерода 159* для уменьшения содержания CH4 в головной фракции 120. Головную фракцию 120 нагревают сначала в теплообменнике W2, а затем в теплообменнике W1, к которому ее подают по трубопроводу 121, и далее по трубопроводу 5 вводят в используемый для получения метанола синтез-газ, главный компонент которого она образует. Кубовую фракцию 130, выходящую из колонны промывки CO T1, после расширения в дроссельном устройстве b по трубопроводу 133 направляют в сепаратор D2 для удаления части содержащегося в ней водорода. Газовую фазу 131 с высоким содержанием H2, выходящую из сепаратора D2, объединяют с газовой фракцией 134, выходящей из сепаратора D3, в поток 135, нагревают сначала в теплообменнике W2, а затем в теплообменнике W1, к которому ее подают по трубопроводу 132, и затем возвращают в качестве рециркулирующего газа 30 в непоказанный узел абсорбции метанолом. Жидкую фракцию 140, выходящую из сепаратора D2, разделяют. Одну часть 141 после расширения в дроссельном устройстве с по трубопроводу 142 подают непосредственно в верхнюю часть колонны ректификации CO/CH4 T2*. Вторую часть 145 после расширения в дроссельном устройстве d испаряют и нагревают в теплообменнике W2, к которому ее подают по трубопроводу 143, и по трубопроводу 146 подают в нижнюю часть колонны ректификации CO/CH4 T2* в качестве промежуточного теплоносителя. В кубе колонны ректификации CO/CH4 T2* собирается жидкий метан товарного качества, который по трубопроводу 180 отводят и после дополнительного охлаждения в теплообменнике W2 по трубопроводу 10 подают для промежуточного накопления в непоказанную емкость за пределами низкотемпературного разделителя газов C.

В качестве головного продукта из колонны ректификации CO/CH4 T2* отводят фракцию 161 с высоким содержанием CO и небольшим содержанием CH4. Из газообразной фракции 161 с высоким содержанием CO в конденсаторе W5 при охлаждении холодным азотом 155 получают двухфазную смесь 162, которую в сепараторе D3 разделяют на газовую фракцию 134 с высоким содержанием водорода и на жидкие фракции 156* и 190 в виде CO, имеющего товарную чистоту. Жидкую фракцию 156* возвращают в качестве флегмы в голову колонны ректификации CO/CH4 T2*, в то время как жидкую фракцию 190 перекачивают насосом P. Из насоса P жидкая фракция 191 выходит с давлением, достаточно высоким для того, чтобы, с одной стороны, обеспечить отвод части потока 157* и подачу в дроссельное устройство f* в качестве флегмы 159* для колонны промывки CO T1. С другой стороны, давление жидкой фракции 191 является достаточным также для того, чтобы часть потока 192 испарять в теплообменнике W2 и в нем, а также в теплообменнике W1, к которому ее подают по трубопроводу 193, нагревать ее, затем выводить по трубопроводу 194 из низкотемпературного разделителя газов C и подавать дальше в виде товарного CO 20, а также в качестве добавки 21 к синтез-газу, используемому для получения метанола.

Компрессор V* служит в качестве компрессора циркуляционного контура системы производства холода, в которой получают холод для покрытия потребности в холоде низкотемпературного разделителя газов C. Циркулирующий поток 25*, получаемый компримированием азота 26* в компрессоре V*, разделяют на два отдельных потока 175* и 176*, которые затем дополнительно компримируют параллельно в двух бустерах B1* и B2*, соединенных с расширителями E1* и E2*. Компримированные газовые потоки 177* и 178* объединяют в газовый поток 170*, охлаждают в теплообменнике W4* охлаждающей водой и по трубопроводу 171* подают в теплообменник W1. Внутри теплообменника W1 из потока азота 171* выделяют два отдельных потока 172* и 174* и со стороны выхода подают в виде входных потоков в два расширителя E1* и E2*, где они расширяются с охлаждением. Оставшийся поток азота дальше охлаждают в теплообменнике W1, по трубопроводу 150* подают в теплообменник W2, в котором еще более охлаждают, конденсируют, дополнительно охлаждают и по трубопроводу 151* подают дальше. Часть потока 152* отводят от дополнительно охлажденного потока азота 151* и через дроссельное устройство e* возвращают в теплообменник W2, в котором он покрывает пиковую потребность в холоде. Оставшийся поток азота 153* после расширения в дроссельном устройстве g* по трубопроводу 155 подают в конденсатор W5, в котором его нагревают головной фракцией 161, выходящей из колонны ректификации CO/CH4 T2*.

Нагретый поток азота 160*, выводимый из конденсатора W5, смешивают с потоком 175*, выходящим из холодного расширителя E2*, и жидким потоком азота 152*, испаряют и нагревают в теплообменнике W2 и по трубопроводу 154* направляют дальше в теплообменник W1. В теплообменнике W1 из потока азота 154* за счет добавки потока 173*, выходящего из теплого расширителя E1*, и нагревания получают общий поток 26*, который подают в компрессор V* со стороны всасывания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТЕХИОМЕТРИЧЕСКОЙ АЗОТОВОДОРОДНОЙ СМЕСИ, СПОСОБ ПОЛУЧЕНИЯ АММИАКА С ЕЕ ИСПОЛЬЗОВАНИЕМ И УСТРОЙСТВА ДЛЯ РЕАЛИЗАЦИИ УКАЗАННЫХ СПОСОБОВ | 2010 |

|

RU2438975C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ПРОДУКТОВ ИЗ СИНТЕЗ-ГАЗА | 2006 |

|

RU2414659C2 |

| УСТАНОВКА ПОДГОТОВКИ И ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ ГАЗОКОНДЕНСАТНЫХ ЗАЛЕЖЕЙ | 2000 |

|

RU2182035C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫДЕЛЕНИЯ ПРОДУКТОВ ИЗ СИНТЕЗ-ГАЗА | 2006 |

|

RU2397412C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2162362C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 1994 |

|

RU2065429C1 |

| СПОСОБ ПОДГОТОВКИ СМЕСИ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ ДЛЯ ТРАНСПОРТИРОВКИ | 2012 |

|

RU2497929C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2157721C1 |

| Способ извлечения фракции С из сырого газа и установка для его осуществления | 2016 |

|

RU2630202C1 |

Изобретение относится к способу, а также к устройству для одновременного получения по меньшей мере одного газообразного продукта (8, 20), а также продукта (сжиженного метана) (10), состоящего в основном из жидкого метана (СН4), из исходной смеси (4), состоящей в основном из водорода (Н2), монооксида углерода (СО) и метана (СН4), причем исходную смесь разделяют на несколько фракций в устройстве для осуществления низкотемпературного разделения газов (С). Фракцию метана (10), имеющую товарную чистоту, отводят в виде жидкости после низкотемпературного разделения газов и предпочтительно после дополнительного охлаждения накапливают в виде сжиженного метана в промежуточной емкости (Т). Использование изобретения позволит низкозатратным способом производить из метансодержащего синтез-газа сжиженный товарный метан. 2 н. и 12 з.п. ф-лы, 4 ил.

1. Способ и устройство для одновременного получения по меньшей мере одного газообразного продукта (8, 20), а также продукта (сжиженного метана) (10), состоящего в основном из жидкого метана (СH4), из исходной смеси (4), состоящей в основном из водорода (Н2), монооксида углерода (СО) и метана (СН4), где исходную смесь разделяют на несколько фракций в устройстве для осуществления низкотемпературного разделения газов (С), отличающиеся тем, что фракцию метана (10), имеющего товарную чистоту, отводят в виде жидкости после низкотемпературного разделения газов и предпочтительно после дополнительного охлаждения накапливают в виде сжиженного метана в промежуточной емкости (Т).

2. Способ по п.1, отличающийся тем, что низкотемпературное разделение газов включает технологические стадии абсорбционной очистки газов жидким СО (Т1) и разделения смеси СО/СН4, причем разделение смеси СО/СН4 осуществляют в колонне ректификации СО/СН4 (Т2, Т2*).

3. Способ по п.2, отличающийся тем, что жидкую фракцию метана (180), имеющую товарную чистоту, выводят из куба колонны ректификации СО/СН4 (Т2, Т2*).

4. Способ по любому из пп.1-3, отличающийся тем, что потребность в холоде низкотемпературного разделителя газов (С) покрывают за счет предпочтительно 2-ступенчатого процесса детандирования/компримирования (процесса расширения/сжатия) (E1, В1, Е2, В2, E1*, B1*, E2*, B2*), причем в качестве циркулирующей среды (25', 25*) предпочтительно применяют азот и/или СО.

5. Способ по любому из пп.1-3, отличающийся тем, что потребность в холоде низкотемпературного разделителя газов (С) покрывают за счет контура охлаждающей смеси (К), в который подают хладагент (80, 81), состоящий по меньшей мере из двух компонентов, причем под компонентами хладагента (80, 81) понимают азот (N2), и/или метан (СН4), и/или этилен (С2Н4), и/или этан (С2Н6), и/или пропилен (С3Н6), и/или пропан (С3Н8), и/или бутан (С4Н10), и/или пентан (С5Н12).

6. Способ по п.2 или 3, отличающийся тем, что колонну ректификации СО/СН4 (Т2, Т2*) нагревают ребойлером (W3), причем энергия для нагрева колонны ректификации СО/СН4 (Т2, Т2*) отбирается от исходной смеси (4, 102).

7. Способ по любому из пп.1-3, отличающийся тем, что исходная смесь для низкотемпературного разделения газов (4) содержит по меньшей мере 10 мол.% метана.

8. Способ по любому из пп.1-3, отличающийся тем, что в качестве газообразного продукта получают синтез-газ, используемый для получения метанола, и/или синтез-газ, используемый в оксосинтезе, и/или монооксид углерода.

9. Устройство для одновременного получения по меньшей мере одного газообразного продукта (8, 20), а также одного продукта (сжиженного метана) (10), состоящего в основном из жидкого метана (СH4), из исходной смеси (4), состоящей в основном из водорода (Н2), монооксида углерода (СО) и метана (СН4) представляющее собой устройство для низкотемпературного разделения газов (низкотемпературный разделитель газов) (С), в котором может быть разделена исходная смесь (4), отличающееся тем, что фракция метана, имеющая товарную чистоту, может быть выведена в виде жидкости из низкотемпературного разделителя газов (С) и предпочтительно после дополнительного охлаждения подана в виде сжиженного метана (10) в емкость (Т) для промежуточного накопления.

10. Устройство по п.9, отличающееся тем, что низкотемпературный разделитель газов (С) содержит промывную колонну для осуществления абсорбционной очистки газов жидким СО (Т1), а также колонну ректификации СО/СН4 (Т2, Т2*).

11. Устройство по п.10, отличающееся тем, что жидкая фракция метана (180), имеющая товарную чистоту, может быть выведена из куба колонны ректификации СО/СН4 (Т2, Т2*).

12. Устройство по любому из пп.9-11, отличающееся тем, что оно для покрытия потребности в холоде низкотемпературного разделителя газов (С) содержит по меньшей мере один компрессор (бустер) (В1, В2, В1*, В2*), соединенный с турбодетандером (расширителем) (Е1, Е1*, Е2, Е2*), в котором циркулирующий поток, состоящий предпочтительно из азота и/или СО, может расширяться с охлаждением, причем в каждом бустере (B1, В2, B1*, В2*) компримируется по меньшей мере часть циркулирующего потока.

13. Устройство по п.9 или 11, отличающееся тем, что оно содержит установку для покрытия потребности в холоде низкотемпературного разделителя газов (С), в которой в контур охлаждения (К) может быть подан хладагент (80, 81), состоящий по меньшей мере из двух компонентов, причем под компонентами хладагента понимают азот (N2), и/или метан (СН4), и/или этилен (С2Н4), и/или этан (С2Н6), и/или пропилен (С3Н6), и/или пропан (С3Н8), и/или бутан (С4Н10), и/или пентан (С5Н12).

14. Устройство по п.10 или 11, отличающееся тем, что колонна ректификации СО/СН4 (Т2, Т2*) содержит ребойлер (W3), посредством которого может нагреваться колонна ректификации СО/СН4 (Т2, Т2*), причем энергия для нагрева может отбираться от исходной смеси (4, 102).

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения окиси углерода | 1983 |

|

SU1358794A3 |

| Устройство для контроля вибрации | 1984 |

|

SU1346950A1 |

| ЕР 0928937 A2, 14.07.1999 | |||

| JP 4139374 A, 13.05.1992. | |||

Авторы

Даты

2012-07-20—Публикация

2008-03-11—Подача