Изобретение относится к химической, газовой и нефтяной отраслям промышленности и может быть использовано для получения целевых фракций углеводородов из природного сырья.

Известен способ переработки природного газа, который предусматривает многостадийное низкотемпературное охлаждение газа с конденсацией за счет рекуперации тепла в холодильниках, сепарирования, сброса давления на потоках газа путем его расширения при дросселировании и экспанзировании, подачу всех холодных потоков в разделительную колонну, где в результате тепло-массообменного процесса получают летучую метановую газовую фракцию и фракцию, содержащую часть компонентов этана, пропана и тяжелых углеводородов. (Патент US 4889545, 1989).

Известен также способ переработки природного газа, предварительно частично сжиженного сжатого и охлажденного, включающий многоступенчатую низкотемпературную конденсацию природного газа, путем сепарирования, деления потоков газа из сепаратора, охлаждения большего потока газа из сепаратора, смешанного с жидким потоком из сепаратора, в холодильнике за счет рекуперации тепла метановой фракции и сбросом давления дросселированием, охлаждение меньшего потока из сепаратора путем пропускания газа через детандер и подачу холодных расширенных потоков на ректификацию в деметанизатор для получения метановой фракции с дальнейшей рекуперацией ее тепла на охлаждение и получения этаново-бутановой фракции. Прототип. (Патент Великобритании 1532335, 1976).

Однако известные способы не предусматривают получения чистой фракции этана, которую можно использовать в качестве товарного и целевого продукта.

Кроме того, коэффициент извлечения этана недостаточно высок.

Задачей настоящего изобретения является разработка эффективного способа переработки природного газа с получением чистого этана высокого качества и с высокой степенью извлечения.

Поставленная задача решается предложенным способом переработки природного газа, включающим многоступенчатую низкотемпературную конденсацию охлажденного сжиженного газа путем его сепарации, разделения полученных газовых потоков, дросселирования, охлаждения их в турбодетандере и ректификацию с получением метановой и этановой фракций, при этом исходный газ разделяют на два потока в объемном соотношении 13:37, первый поток охлаждают метановой фракцией, а второй подают в теплообменники нижней колонны деметанизатора, после чего суммарный охлажденный поток природного газа подают на сепарацию, после которой полученный газовый поток разделяют на два потока в объемном соотношении 1:4, причем первый из них охлаждают метановой фракцией и подают на ректификацию, второй поток после его охлаждения в турбодетандере также направляют на ректификацию, последнюю осуществляют ступенчато в деметанизаторе, состоящем из верхней и нижней колонн, при поддержании постоянного перепада температур средней и нижней частей нижней колонны деметанизатора не более 25oC.

Проведение процесса в объеме заявленной совокупности признаков позволяет:

- получить чистую этановую фракцию по ТУ 0272-022-00151638-99;

- увеличить коэффициент извлечения этана на 1.5-2.5%;

- уменьшить энергозатраты на 1.5%;

- получить целевые фракции метана и широкой фракции легких углеводородов (ШФЛУ).

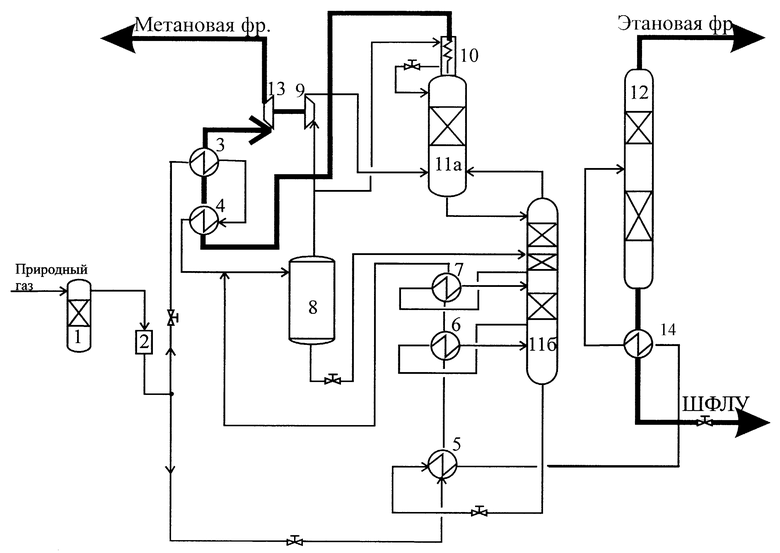

Схема способа переработки природного газа иллюстрируется на чертеже.

Пример осуществления способа.

Природный газ в количестве 349400 м/час при давлении 4.4 МПа, температуре 34.85oC, следующего состава, мол.%: (N2+He) -4.3625, CH4 - 87.222, С2H6 - 5.2838, C3H8 - 1.9476, i-C4H10 - 0.2920, n-С4H10 - 0.5420, C5H12 - 0.1630, nC5H12 - 0.1330, С6H14+B - 0.0300, CO2 -0.0200, H2S - 0.0014, RSH - 0.0027 подают на осушку в адсорбер 1, на очистку на фильтр 2, разделяют на два потока (13:37), один из которых в количестве 277500 м3/час охлаждают в теплообменниках 3, 4 за счет рекуперации холода обратного потока метановой фракции, второй - в количестве 97500 м3/час охлаждают кубовым продуктом деметанизатора 11б в теплообменнике 5 и в теплообменниках- кипятильниках 6, 7 основной и промежуточной фракциями нижней колонны 11б. Затем оба потока объединяют и с температурой минус 58oC подают в сепаратор 8 с целью конденсации паров влаги и растворенных в газе тяжелых углеводородов. Паровой поток из сепаратора разделяют на два потока в соотношении 1:4. Меньший из потоков конденсируют и переохлаждают в теплообменнике 10, дросселируют и подают в верхнюю колонну 11а в качестве флегмы, больший поток в количестве 278686 м3/час расширяют и охлаждают в детандере 9. Выходящая из детандера парогазовая смесь при температуре (-98.5oC) и давлении 1.58 МПа поступает в колонну 11а.

Кубовый поток из колонны 11а подают в нижнюю колонну 11б на дополнительное разделение фракций.

Деметанизатор 11а-11б работает при давлении 1.58 МПа, что дает возможность использовать природный газ в качестве теплоносителя для нагрева кубового продукта в холодильнике 5 до температуры 20.7oC и нагрева основной и промежуточной фракций нижней колонны деметанизатора в кипятильниках 6 и 7.

Верхний продукт нижней колонны 11б поступает в качестве питания в верхнюю колонну 11а. Кубовая жидкость нижней колонны 11б в количестве 30225 м3/час при давлении 1.58 МПа, температуре минус 6oC после рекуперации холода в холодильнике 5 поступает в качестве питания в этановую ректификационную колонну 12.

Верхним продуктом деметанизатора 11а является метановая фракция следующего состава, мол.%: N2 - 4.7449, CH4 - 94.6849, C2H6 -0.5536, С3H8 - 0.0061, i-C4H10 - 0.0001, n-C4H10 - 0.0001, CO2 - 0.0103, которая в количестве 344775 м3/час при давлении 1.53 МПа, температуре - 81.75oC последовательно нагревается в теплообменниках 10, 4, 3 до температуры 28.45oC и поступает в компрессор 13 турбодетандерного агрегата, где ее компримируют за счет энергии, вырабатываемой детандером 9.

Верхним продуктом колонны 12, работающей при давлении 2.96 МПа, является этановая фракция следующего состава, мол. %: CH4 -1.8980, С2H6- 95.1000, C3H10 - 2.9800, i-C4H10 - отсутствует, CO2-0.0200, H2S - 0.0020, в количестве 18588 м3/час, температуре 8.52oC, а нижний продукт - ШФЛУ отдает свое тепло в холодильнике 14 и в количестве 11637 м3/час, при давлении 2.9 Мпа, температуре 87.15oC, следующего состава, мол. %: С2H6 - 2.9443, C3H8 - 59.5869, i-C4H10 -9.4075, n-C4 H10 - 17.4647, C5H12 - 5.2527, n-C5H12 - 4.2860, С6H14+B - 0.9668, H2S - 0.0041, поступает в сеть в качестве целевого продукта.

Таким образом, дополнительное охлаждение потоков газа перед сепаратором позволяет значительно увеличить степень разделения природного газа в сепараторе.

Установка детандера на большем основном потоке природного газа после сепаратора позволяет вырабатывать энергию для дожима обратного потока метановой фракции.

Осуществление ректификации в деметанизаторе при давлении 1.58 МПа исключает необходимость внесения тепла от внешнего источника и позволяет применить в качестве теплоносителя в нижней колонне деметанизатора часть охлаждаемого природного газа.

Многоступенчатое разделение фракций с использованием другой части природного газа в качестве теплоносителя и установка трех теплообменников позволяют поддерживать более плавный переход градиента температур с промежуточных на нижние тарелки, достигая при этом более высокую степень извлечения этана.

Экономия энергии в способе по сравнению с прототипом составляет 1.5%;

Коэффициент извлечения этана по сравнению с прототипом увеличен на 2.1%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 2000 |

|

RU2157721C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО РАЗДЕЛЕНИЯ УГЛЕВОДОРОДНОГО ГАЗА | 2005 |

|

RU2286377C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2502545C1 |

| СПОСОБ ПОДГОТОВКИ К ТРАНСПОРТИРОВАНИЮ СМЕСИ УГЛЕВОДОРОДОВ | 2005 |

|

RU2297573C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| Способ переработки магистрального природного газа с низкой теплотворной способностью | 2016 |

|

RU2615092C9 |

| Способ переработки природного газа с извлечением С и установка для его осуществления | 2016 |

|

RU2614947C1 |

| Способ и установка выделения из природного газа целевых фракций | 2020 |

|

RU2749628C1 |

| Способ извлечения фракции С из сырого газа и установка для его осуществления | 2016 |

|

RU2630202C1 |

Изобретение относится к химической, газовой и нефтяной отраслям промышленности и может быть использовано для получения целевых фракций углеводородов из природного сырья. Сущность способа переработки природного газа с получением чистого этана, фракции метана и ШФЛУ, включает многоступенчатую низкотемпературную конденсацию охлажденного, сжиженного газа путем его сепарации, разделения полученных газовых потоков, дросселирования, их охлаждения в турбодетандере и ректификацию с получением метановой и этановой фракций, при этом исходный газ разделяют на два потока в объемном соотношении 13 : 37, первый поток охлаждают метановой фракцией, а второй подают в теплообменники нижней колонны деметанизатора, после чего суммарный охлажденный поток природного газа подают на сепарацию, и после нее полученный газовый поток разделяют на два потока в объемном соотношении 1 : 4, причем первый из них охлаждают метановой фракцией и подают на ректификацию, второй поток после его охлаждения в турбодетандере также направляют на ректификацию, последнюю осуществляют ступенчато в деметанизаторе, состоящем из верхней и нижней колонн, при поддержании постоянного перепада температур средней и нижней частей нижней колонны деметанизатора не более 25oC. Технический результат - получение чистой фракции этана. 1 ил.

Способ переработки природного газа, включающий многоступенчатую низкотемпературную конденсацию охлажденного, сжиженного газа путем его сепарации, разделения полученных газовых потоков, дросселирования, охлаждения их в турбодетандере и ректификацию с получением метановой и этановой фракций, отличающийся тем, что исходный газ разделяют на два потока в объемном соотношении 13 : 37, первый поток охлаждают метановой фракцией, а второй подают в теплообменники нижней колонны деметанизатора, после чего суммарный охлажденный поток природного газа подают на сепарацию, и после нее полученный газовый поток разделяют на два потока в объемном соотношении 1 : 4, причем первый из них охлаждают метановой фракцией и подают на ректификацию, второй поток после его охлаждения в турбодетандере также направляют на ректификацию, последнюю осуществляют ступенчато в деметанизаторе, состоящем из верхней и нижней колонн, при поддержании постоянного перепада температур средней и нижней частей нижней колонны деметанизатора не более 25oC.

| Шторка окна транспортного средства | 1988 |

|

SU1532335A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2117520C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОВОДОРОДСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА | 1989 |

|

RU2035210C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОЖИДКОСТНОГО ПОТОКА ПРОЦЕССА КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1989 |

|

RU2041160C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ ПАРА И МЕТАНОЛА | 1998 |

|

RU2134147C1 |

| Система управления раскроем проката | 1986 |

|

SU1555068A1 |

Авторы

Даты

2001-01-27—Публикация

2000-03-30—Подача