Изобретение относится к технологии выполнения ремонтных работ и может быть использовано при очистке поверхности бетона и железобетона при ремонте после деструктивного воздействия серной кислоты H2SO4 в процессе коррозии II вида (при микробиологической коррозии, а также воздействии сернистых газов, таких как сернистый ангидрит SO2, серный ангидрит SO3 и сероводород H2S при различных температурах).

Известен способ дробеструйной очистки поверхностей (Заявка на изобретение №2000100255/02 от 05.01.2000 «Способ дробеструйной обработки изделий», заявитель: военный автомобильный институт, авторы: Салтан В.В., Коберниченко А.Б.), который заключается в том, что на поверхность изделия под углом 45-70° подают стальную колотую дробь струей воздуха под давлением 0,3-0,6 МПа в течение 1-3 мин, а затем через 0,3-1 мин под углом 60-80° - дробь хромистой стали в течение 0,5-1,5 мин. Недостатком данного способа является отсутствие данных по характеру и качеству очистки поверхности бетона и арматуры применительно к бетонным и железобетонным конструкциям. Также недостатком данного способа является отсутствие таких параметров как давление, длительность воздействия и расход материала очистки, при которых происходит полное удаление сульфатизированного коррозионного слоя и не происходит повреждения очищаемой поверхности бетона.

Известен также способ дробеструйной очистки поверхностей (Заявка на изобретение №2005109478/02 от 01.04.2005 «Способ дробеструйной обработки изделий», заявитель: Рязанский военный автомобильный институт им. ген. армии В.П.Дубынина, авторы: Салтан В.В., Оберниченко А.Б., Иващенко Е.Е., Марков А.Ю., Бархат Я.А., Перепелкин А.А.), который заключается в том, что на поверхность изделия под углом 45-55° подают стальную колотую дробь струей воздуха под давлением 0,6-0,7 МПа в течение 1-1,5 мин, а затем с интервалом не более - 1 мин под углом 65-75° и давлением 0,5-0,6 МПа ведут обработку дробью хромистой стали в течение 0,5-1,5 мин. Недостатком данного способа является отсутствие данных по характеру и качеству очистки поверхности бетона и арматуры применительно к бетонным и железобетонным конструкциям. Также недостатком данного способа является отсутствие таких параметров как давление, длительность воздействия и расход материала очистки, при которых происходит полное удаление сульфатизированного коррозионного слоя и не происходит повреждения очищаемой поверхности бетона.

Известен способ дробеструйной очистки поверхностей (Патент №2087583 «Способ дробеструйной обработки изделий»), который заключается в том, что дробь подают на поверхность изделия в виде смеси с 45-50%-ным весовым содержанием дроби хромистой стали. Недостатком данного способа является отсутствие данных по характеру и качеству очистки поверхности бетона и арматуры применительно к бетонным и железобетонным конструкциям. Также недостатком данного способа является отсутствие таких параметров, как давление, длительность воздействия и расход материала очистки, при которых происходит полное удаление сульфатизированного коррозионного слоя и не происходит повреждения очищаемой поверхности бетона.

Известен способ очистки поверхности бетонных и железобетонных конструкций (Патент №2400314 от 28.07.2009), который заключается в том, что поверхность бетона и арматуры обрабатывают струей воды под давлением, обработку ведут под давлением 450-500 атм, расход воды составляет 20-25 л/мин, производительность 60-80 м2/ч, продолжительность воздействия 0,5-1,0 мин/м2, степень очистки Sa 2½. Недостатком данного способа является отсутствие данных по параметрам и степени дробеструйной очистки поверхности бетона и арматуры. Также недостатком данного способа является сохранение внутреннего карбонизированного слоя при обработке бетона, что затрудняет контроль качества обработки поверхности. Также недостатком данного способа является невозможность очистки конструкций из бетона и железобетона класса по прочности ниже В 15 в связи с риском повреждения поверхности бетона.

Наиболее близким к предлагаемому способу очистки поверхности бетонных и железобетонных конструкций является способ дробеструйной очистки поверхности бетонных и железобетонных поверхностей с использованием дробеструйных установок (Руководство по ремонту бетонных и железобетонных конструкций транспортных сооружений с учетом обеспечения совместимости материалов: второе издание, переработанное и дополненное (ОАО ЦНИИС, М., 2010, 182 с. - С.105), который заключается в том, что перед нанесением составов ремонтируемые участки бетонных и железобетонных конструкций должны быть очищены от пыли, грязи и прочих веществ, ухудшающих прочность сцепления раствора с поверхностью.

Недостатком данного способа является отсутствие четких количественных параметров дробеструйной очистки для наилучшей степени подготовки поверхности, сохранения или удаления коррозионных слоев, таких как сульфатизированный слой и карбонизированный слой. Недостатком данного способа является также отсутствие данных о минимальном классе бетона по прочности, для которого возможно применение дробеструйной установки данного давления. Кроме того, недостатком данного способа является отсутствие данных о продолжительности очистки, расходе и материале дроби.

Техническая задача, решаемая посредством разработанного способа, состоит в определении оптимальных параметров обеспечения качественной очистки поверхности бетона и железобетона, таких как давление, продолжительность воздействия, качество очистки поверхности, расход дроби, производительность перед ремонтом после деструктивного воздействия серной кислоты H2SО4 в процессе коррозии II вида.

Данная задача достигается тем, что по предлагаемому способу дробеструйной очистки поверхности бетонных и железобетонных конструкций перед ремонтом, включающему обработку поверхности дробью из различных материалов под давлением. Согласно изобретению обработку дробью ведут под давлением 7 атм, расход дроби составляет 9-11 кг/м2, производительность 20-40 м2/час, продолжительность воздействия 2,0-2,5 мин/м2, степень очистки Sa 2½ - Sa 3.

При обработке дробью под давлением до 3 атм сульфатизированный и карбонизированный слои полностью не удаляются, при давлении 3-7 атм карбонизированный слой полностью не удаляется, при давлении более 7 атм появляются признаки повреждения структуры бетона; оптимальным является давление 7 атм, приведенная величина давления позволяет полностью надежно удалить корродированные слои без повреждений структуры бетона, при этом создается высокая степень шероховатости поверхности для надежного сцепления с ней наносимого ремонтного состава. Расход дроби менее 9 кг/м2 не позволяет надежно удалять коррозионные слои, расход дроби более 11 кг/м2 увеличивает стоимость очистки; оптимальным является расход дроби 9-11 кг/м2, приведенные границы расхода дроби позволяют с высокой точностью прогнозировать ее расход и стоимость используемого материала при очистке. Производительность при очистке менее 20 м2/час значительно уменьшает скорость и в целом сроки очистки, при этом очень сложно добиться производительности более 40 м2/час при уменьшении давления и расхода дроби; при оптимальных значениях давления и расхода дроби производительность находится в пределах 20-40 м2/час, приведенные границы производительности позволяют прогнозировать скорость выполнения очистки поверхности и общее время, которое необходимо затратить при выполнении работ на определенной площади конструкции. При продолжительности воздействия менее 2,0 мин/м2 качество очистки поверхности бетона и арматуры не обеспечивается, при продолжительности воздействия более 2,5 мин/м2 увеличивается расход дроби и в целом стоимость работ; оптимальным является продолжительность воздействия 2,0-2,5 мин/м2, которая ограничивает время, необходимое для качественной очистки 1 м2 поверхности, что также позволяет прогнозировать время на очистку определенной площади конструкции. При оптимальных параметрах можно добиться степени очистки Sa 2½ - Sa 3 (по ISO 8504:2000 «Подготовка стальной поверхности перед нанесением красок и относящихся к ним продуктов. Методы подготовки поверхности»), что достаточно для качественного ремонта. Степень очистки показывает качество обработки поверхности, необходимое для надежного сцепления ремонтного состава с очищаемой основой и долговечного ремонта в целом.

Сопоставительный анализ с аналогами и прототипом показывает, что ни в одной из работ не определены оптимальные параметры очистки поверхностей бетона и железобетона при помощи дроби, что приводит к сохранению продуктов коррозии, в основном в виде двуводного гипса CaSО4·2H2О. Нанесение ремонтных составов на такую плохо подготовленную поверхность, содержащую сульфаты, приводит к скорому отслоению ремонтных покрытий в процессе эксплуатации и неэффективности потраченных средств на ремонт. Таким образом, адгезия ремонтного состава напрямую зависит от качества подготовки поверхности бетона и арматуры (т.е. удаления коррозионных слоев) и является важным фактором его включения в совместную работу отремонтированной конструкции и обеспечения ее долговечности в целом.

Таким образом, заявляемое техническое решение отвечает критериям изобретения «новизна» и «изобретательский уровень».

Для экспериментального исследования предложено использовать дробеструйный способ очистки поверхности бетона и железобетона давлением 7 атм. Глубину очистки до «неповрежденного» бетона предложено определять по наличию малиновой окраски, которую он принимает при рН>9 в результате обработки поверхности индикатором (0,1% спиртовым раствором фенолфталеина).

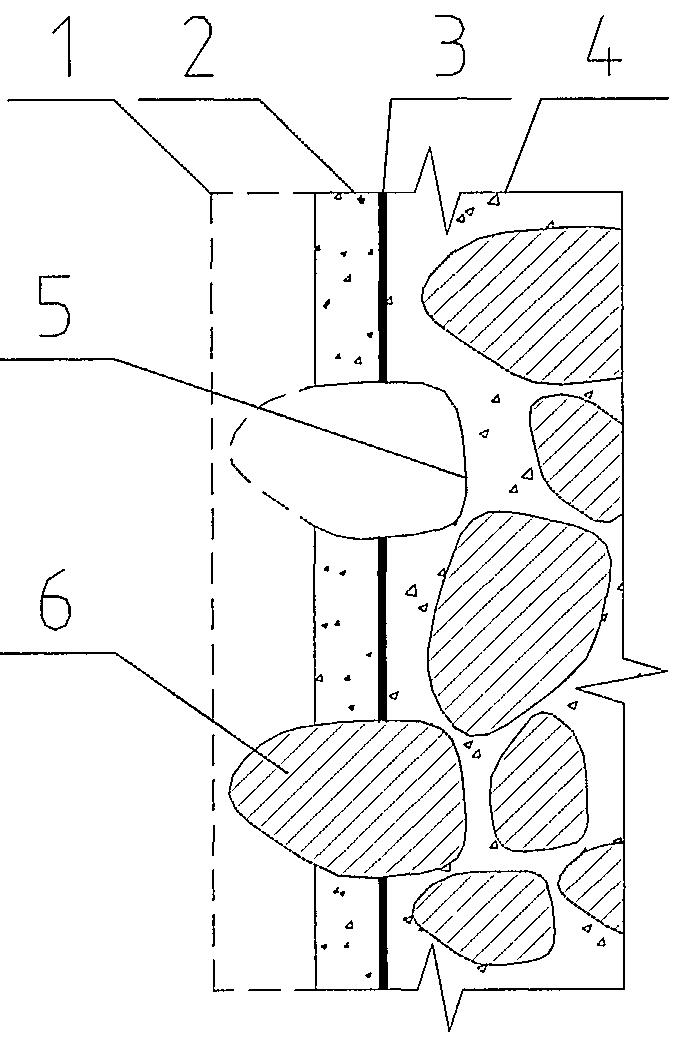

На фигуре представлена поверхность корродированного бетона после деструктивного воздействия серной кислоты, где 1 - несвязный сульфатизированный слой, полностью удаляемый очисткой дробеструйным способом под давлением 7 атм; 2 - твердый сульфатизированный слой, полностью удаляемый очисткой дробеструйным способом под давлением 7 атм; 3 - карбонизированный слой, полностью удаляемый очисткой дробеструйным способом под давлением 7 атм; 4 - «неповрежденный» бетон основы; 5 - «неповрежденный» бетон основы, который окрашивается в малиновый цвет (рН>9) при обработке индикатором (0,1% спиртовым раствором фенолфталеина) после удаления крупного заполнителя; 6 - крупный заполнитель.

При дробеструйной очистке бетона и железобетона классов по прочности В5-В60 после деструктивного воздействия серной кислоты Н2SO4 экспериментально установлено, что при дробеструйной очистке под давлением 7 атм сульфатизированный слой продуктов коррозии удаляется полностью, очищенная поверхность окрашивается в малиновый цвет на 95-97% площади (т.е. карбонизированный слой также удаляется практически полностью). Расход дроби составляет 9-11 кг/м2, арматура очищается до степени Sa 2½ - 3, что достаточно для качественного ремонта. Производительность метода составляет 20-40 м2/час, продолжительность воздействия 2,0-2,5 мин/м2.

Данный вид обработки полностью надежно удаляет корродированные слои, не повреждает поверхность, степень очистки легко контролируется; кроме того, создается высокая степень шероховатости поверхности, что увеличивает сцепление наносимого ремонтного состава с бетонной поверхностью. При дробеструйной обработке перед нанесением ремонтных составов требуется обеспыливание и увлажнение поверхности, а также удаление использованного абразива из зоны очистки.

Дробеструйная очистка под давлением 7 атм после деструктивного воздействия серной кислоты может использоваться для конструкций из бетона и железобетона класса по прочности ниже В 15 без риска повреждения поверхности.

Этим данный способ очистки выгодно отличается от других, таких как механический, термический и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПЕРЕД РЕМОНТОМ | 2009 |

|

RU2400314C1 |

| СПОСОБ АБРАЗИВОСТРУЙНОЙ ОЧИСТКИ ПОВЕРХНОСТИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПЕРЕД РЕМОНТОМ | 2012 |

|

RU2510786C2 |

| СПОСОБ РЕМОНТА ЖЕЛЕЗОБЕТОННЫХ ФУНДАМЕНТОВ ОПОР ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ | 2006 |

|

RU2305731C1 |

| СПОСОБ ДЕЗАКТИВАЦИИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ ЛЕДЯНЫМИ ГРАНУЛАМИ | 2016 |

|

RU2638951C1 |

| СПОСОБ УСИЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2010 |

|

RU2451144C1 |

| Способ восстановления железобетонных конструкций системой внешнего армирования методом вакуумирования | 2024 |

|

RU2833997C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВРЕЖДЕННЫХ ИЗГИБАЕМЫХ ЖЕЛЕЗОБЕТОННЫХ ЭЛЕМЕНТОВ | 1994 |

|

RU2087653C1 |

| СПОСОБ РЕМОНТА И/ИЛИ УСИЛЕНИЯ ВЛАЖНЫХ И/ИЛИ ЗАСОЛЕННЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2012 |

|

RU2484218C1 |

| СПОСОБ УСИЛЕНИЯ И ЗАЩИТЫ СТАРЫХ ЖЕЛЕЗОБЕТОННЫХ ФУНДАМЕНТОВ, СВАЙ И СТОЕК ЭЛЕКТРОУСТАНОВОК ОТ ВОЗДЕЙСТВИЯ ОКРУЖАЮЩЕЙ СРЕДЫ | 2006 |

|

RU2331737C2 |

| СПОСОБ УСИЛЕНИЯ ЖЕЛЕЗОБЕТОННОЙ КОЛОННЫ | 2012 |

|

RU2494204C1 |

Изобретение относится к технологии выполнения ремонтных работ и может использоваться при очистке дробью поверхности бетона и железобетона классов по прочности В5-В60 при ремонте после деструктивного воздействия серной кислоты H2SO4 в процессе коррозии II вида (при воздействии сернистых газов, таких как сернистый ангидрит SO2, серный ангидрит SO3 при различных температурах и сероводород H2S при микробиологической коррозии). Способ обеспечивает повышение качества очистки. При очистке поверхность обрабатывают дробью под давлением 7 атм, расход дроби составляет 9-11 кг/м2, производительность 20-40 м2/час, продолжительность воздействия 2,0-2,5 мин/м2, степень очистки Sa 2½-3. 1 ил., 1 табл.

Способ дробеструйной очистки поверхности бетонных и железобетонных конструкций перед ремонтом, включающий обработку поверхности бетона и железобетона дробью под давлением, отличающийся тем, что обработку дробью ведут под давлением 7 атм, расход дроби составляет 9-11 кг/м 2 , производительность 20-40 м 2 /ч, продолжительность воздействия 2,0-2,5 мин/м 2 .

| Руководство по ремонту бетонных и железобетонных конструкций транспортных сооружений с учетом обеспечения совместимости материалов, ОАО ЦНИИС, М., 2010, с.105 | |||

| RU 2005109478 А, 10.10.2006 | |||

| RU 2000100255 А, 20.11.2001 | |||

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2087583C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 1999 |

|

RU2152865C1 |

| Отстойник для очистки нефти и тому подобных жидкостей от примесей | 1938 |

|

SU59451A1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПЕРЕД РЕМОНТОМ | 2009 |

|

RU2400314C1 |

| JP 2001038629 А, 13.02.2001 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2012-07-27—Публикация

2011-04-12—Подача