Изобретение относится к способам изготовления герметичных изделий, предназначенных для работы в химической, химико-металлургической и других отраслях промышленности.

Известен способ изготовления герметичных изделий из углеграфитовых материалов, включающий формирование на них пироуглеродного покрытия газофазным методом (см. Крылов В.П. Углеграфитовые материалы и их применение в химической промышленности. М.: Химия, 1965, с.53).

Недостатком известного способа является невозможность герметизации изделий, изготовленных из крупнопористого графита, а также из углерод-углеродных композиционных материалов (УУКМ) из-за невозможности перекрыть пироуглеродным покрытием поверхностные поры крупных размеров.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ герметизации изделий из углеграфитовых материалов, включающий нанесение на поверхность изделия шликерного покрытия на основе мелкодисперсного наполнителя с размером частиц от 1,5 до 63 мкм и безусадочного невспенивающегося связующего, насыщение поверхности изделия и нанесенного шликерного покрытия пироуглеродом с последующим осаждением пироуглеродного покрытия. Насыщение поверхности изделия и нанесенного шликерного покрытия пироуглеродом и осаждение пироуглеродного покрытия проводят при парциальном давлении сетевого газа с содержанием метана не менее 98%, 7-20 мм рт.ст., ступенчатом подъеме температур в интервале 850-990°C и временем контакта пиролизного газа с изделием 3-10 с. (см. патент РФ №2186726 от 10.08.2002). Способ позволяет изготавливать герметичные изделия из крупнопористого графита и УУКМ. Данный способ принят за прототип.

Признаки прототипа, совпадающие с существенными признаками заявляемого способа, - нанесение на поверхность изделия шликерного покрытия на основе мелкодисперсного углеродного наполнителя с размером частиц от 1,5 до 63 мкм и безусадочного невспенивающегося связующего; насыщение поверхности изделия и нанесенного шликерного покрытия пироуглеродом при парциальном давлении сетевого газа с содержанием метана не менее 98%, 7-20 мм рт.ст., ступенчатом подъеме температуры от 850 до 990°C и времени контакта пиролизного газа с изделием 3-10 с; осаждение пироуглеродного покрытия.

Недостатком известного способа, принятого за прототип, является сравнительно большая длительность процесса герметизации изделий.

Задачей изобретения является уменьшение длительности процесса герметизации изделий без снижения степени их герметичности.

Поставленная задача была решена за счет того, что в известном способе герметизации изделий из углеграфитовых материалов, включающем нанесение на поверхность изделия шликерного покрытия на основе мелкодисперсного углеродного наполнителя с размером частиц от 1,5 до 63 мкм и безусадочного невспенивающегося связующего, насыщение поверхности изделия и нанесенного шликерного покрытия пироуглеродом при парциальном давлении сетевого газа с содержанием метана не менее 98%, 7-20 мм рт.ст., ступенчатом подъеме температуры в интервале от 850 до 990°C и времени контакта пиролизного газа с изделием 3-10 с с последующим осаждением пироуглеродного покрытия, при насыщении поверхности изделия и шликерного покрытия пироуглеродом очередной подъем температуры осуществляют всякий раз, как только начинает уменьшаться содержание водорода в пиролизном газе, а осаждение пироуглеродного покрытия проводят при температуре 990-1050°C, парциальном давлении сетевого газа 7-28 мм рт.ст. и времени контакта пиролизного газа с изделием 10-20 с, при этом температуру, парциальное давление сетевого газа и время контакта его с изделием выбирают с таким расчетом, чтобы содержание водорода на превышало 38 об.%. При насыщении поверхности изделия и шликерного покрытия пироуглеродом подъем температуры осуществляют как только содержание водорода в пиролизном газе уменьшится на 1-2% от достигнутого. Подъем температуры до 990-1050°C осуществляют после стабилизации содержания водорода в пиролизном газе.

Признаки заявляемого технического решения, отличительные от прототипа, - при насыщении поверхности изделия и шликерного покрытия пироуглеродом очередной подъем температуры осуществляют всякий раз, как только начинает уменьшаться содержание водорода в пиролизном газе; осаждение пироуглеродного покрытия проводят при температуре 990-1050°C, парциальном давлении сетевого газа 7-28 мм рт.ст. и времени контакта пиролизного газа с изделием 10-20 с; температуру, парциальное давление сетевого газа и время контакта его с изделием выбирают с таким расчетом, чтобы содержание водорода не превышало 38 об.%; при насыщении поверхности изделия и шликерного покрытия пироуглеродом подъем температуры осуществляют как только содержание водорода в пиролизном газе уменьшится на 1-2% от достигнутого; подъем температуры до 990-1050°C осуществляют после стабилизации содержания водорода в пиролизном газе.

Осуществление очередного подъема температуры при насыщении поверхности изделия и шликерного покрытия пироуглеродом всякий раз, как только начинает уменьшаться содержание водорода в пиролизном газе, позволяет ускорить данный процесс за счет своевременного увеличения скорости осаждения пироуглерода в очередных больших по размеру порах, без ущерба процессу наиболее полного заполнения пироуглеродом более мелких нор.

Осуществление очередного подъема температуры при насыщении поверхности и изделия и шликерного покрытия пироуглеродом до стадии уменьшения содержания водорода в пиролизном газе не позволяет провести их качественную провязку пироуглеродом, что приводит к снижению адгезии материала подслоя под пироуглеродное покрытие, а также к увеличению его проницаемости. Затягивание же с временем очередного подъема температуры после стадии уменьшения содержания водорода в пиролизном газе приводит к необоснованному удлинению цикла провязки пироуглеродом покрытия.

Осуществление перехода к процессу осаждения пироуглеродного покрытия после стабилизации содержания водорода в пиролизном газе позволяет сделать указанный переход своевременным, а именно: позволяет провести наиболее полное заполнение пироуглеродом поверхностных пор изделия и пор шликерного покрытия, а также создать условия для интенсификации процесса осаждения пироуглеродного покрытия.

Проведение процесса осаждения пироуглеродного покрытия при 990-1050°C, парциальном давлении сетевого газа 7-28 мм рт.ст. и времени контакта пиролизного газа с изделием 10-20 с позволяет увеличить его скорость.

При температуре ниже 990°C, парциальном давлении сетевого газа менее 7 мм рт.ст. и времени контакта пиролизного газа с изделием менее 10 с скорость осаждения пироуглеродного покрытия сравнительно низка (менее 0,2 мк/час).

При температуре выше 1050°C, парциальном давлении сетевого газа более 28 мм рт.ст. и времени контакта пиролизного газа с изделием более 20 с велика вероятность образования на поверхности изделия наростов, представляющих собой частицы сажи, уплотненные пироуглеродом. Это связано с протеканием реакции разложения метана в объеме реактора. В местах образования наростов изделие проницаемо.

Выбор конкретной температуры, парциального давления сетевого газа и времени его контакта с изделием при осаждении пироуглеродного покрытия, сделанный с таким расчетом, чтобы содержание водорода в пиролизном газе не превысило 38 об.%, позволяет сохранить высокую адгезию покрытия к материалу подслоя и подложки, а также сохранить его непроницаемость, несмотря на высокую скорость роста.

И, наоборот, при содержании водорода в пиролизном газе более 38 об.% снижается адгезия пироуглеродного покрытия к материалу подслоя, а также увеличивается его проницаемость из-за наличия в нем включений сажи, плохо провязанных пироуглеродом. Образование их связано с увеличением глубины протекания объемной реакции разложения метана.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность осуществить качественную провязку пироуглеродом шликера, находящегося в поверхностных порах материала изделия, а также шликерного покрытия с высокой адгезией их между собой, несмотря на интенсификацию указанных процессов.

Новое свойство позволяет уменьшить длительность процесса герметизации изделий без снижения степени их герметичности.

Способ герметизации изделий из углеграфитовых материалов осуществляется следующим образом.

На поверхность герметизируемого изделия из углеграфитового материала наносят шликерное покрытие на основе мелкодисперсного углеродного наполнителя с размером частиц от 1,5 до 63 мкм и безусадочного невспенивающегося связующего, при этом часть шликера заполняет поверхностные поры изделия. Затем проводят насыщение поверхности изделия и нанесенного шликерного покрытия пироуглеродом. Этот процесс проводят при парциальном давлении сетевого газа с содержанием метана не менее 98%, 7-20 мм рт.ст., ступенчатом подъеме температуры в интервале от 850 до 990°C (выбирают, исходя из размера частиц шликерного покрытия) и времени контакта пиролизного газа с изделием 3-10 с. При этом очередной подъем температуры при насыщении поверхности изделия и шликерного покрытия пироуглеродом осуществляют всякий раз, как только начинает уменьшаться содержание водорода в пиролизном газе. Целесообразно, подъем температуры при насыщении осуществлять, как только содержание водорода в пиролизном газе уменьшится на 1-2% от достигнутого. После стабилизации содержания водорода в пиролизном газе осуществляют переход к осаждению пироуглеродного покрытия. Осаждение пироуглеродного покрытия проводят при температуре 990-1050°C, парциальном давлении сетевого газа 7-28 мм рт.ст. и времени контакта пиролизного газа с изделием 10-20 с. При этом температуру, парциальное давление сетевого газа и время контакта его с изделием при осаждении пироуглеродного покрытия выбирают с таким расчетом, чтобы содержание водорода на превышало 38 об.%.

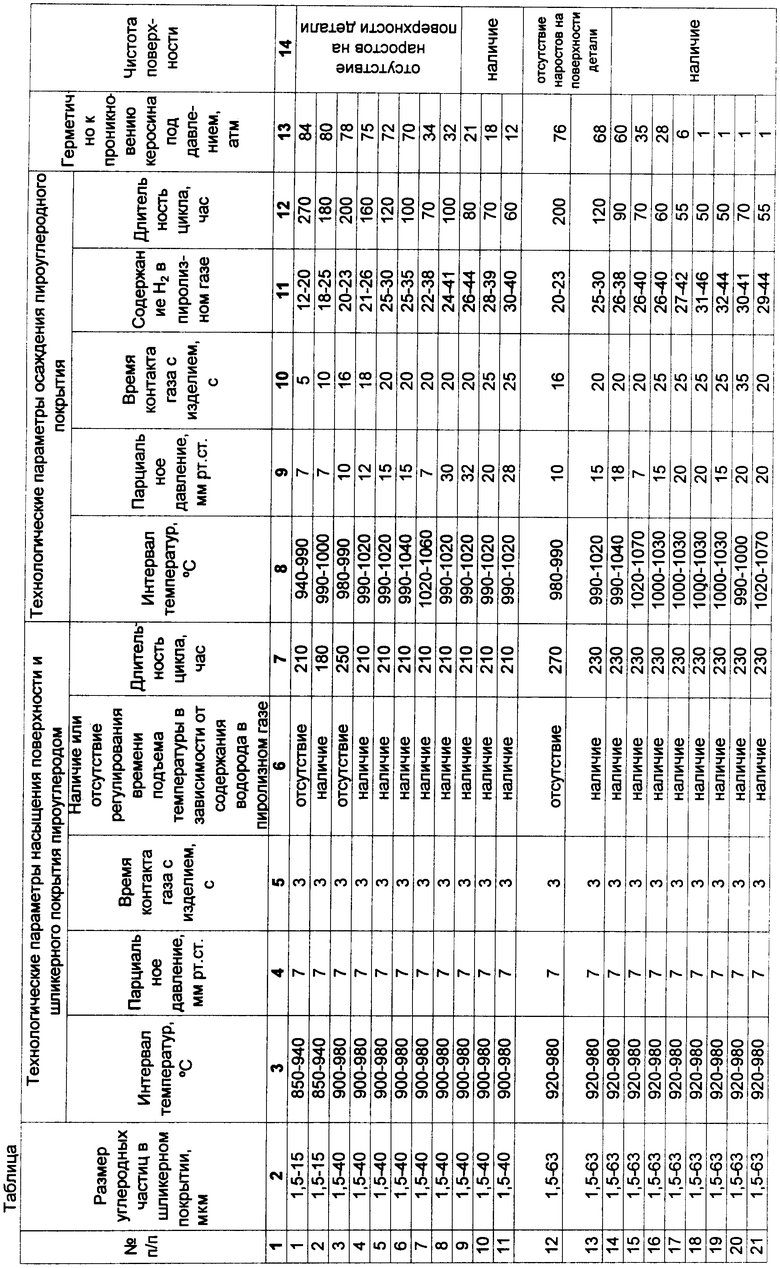

В таблице приведены примеры изготовления изделий из УУКМ предлагаемым и известным способами. Для каждого примера указаны конкретные параметры процесса герметизации изделий. Примеры 1, 3, 12 соответствуют способу-прототипу. Примеры 2, 4-6, 13, 14 соответствуют параметрам заявляемого способа, а примеры 7-11 и 15-21 выходят за рамки заявляемого способа.

Во всех примерах изготовления герметичных деталей герметизации подвергалась деталь в виде трубки ⌀30×⌀40×1400 мм, выполненная из УУКМ на основе углеродной ткани Урал ТМ/4-22 и пироуглеродной матрицы (перед герметизацией УУКМ имел плотность 1,49-1,54 г/см3 и открытую пористость 4,2-5,8%).

Как видно из таблицы, предлагаемый способ позволяет уменьшить длительность процесса герметизации при сохранении высокой степени герметичности изделий.

Изобретение относится к химической, химико-металлургической отраслям промышленности. На поверхность герметизируемого изделия из углеграфитового материала наносят шликерное покрытие на основе мелкодисперсного углеродного наполнителя с размером частиц от 1,5 до 63 мкм и безусадочного невспенивающегося связующего. Поверхность изделия и шликерного покрытия насыщают пироуглеродом при парциальном давлении сетевого газа с содержанием метана не менее 98%, 7-20 мм рт.ст., ступенчатом подъеме температуры в интервале от 850 до 990°C и времени контакта пиролизного газа с изделием 3-10 с. Очередной подъем температуры при насыщении поверхности изделия и шликерного покрытия пироуглеродом осуществляют всякий раз, как только начинает уменьшаться содержание водорода в пиролизном газе. Осаждение пироуглеродного покрытия проводят при температуре 990-1050°C, парциальном давлении сетевого газа 7-28 мм рт.ст. и времени контакта пиролизного газа с изделием 10-20 с. Температуру, парциальное давление сетевого газа и время контакта его с изделием при осаждении пироуглеродного покрытия выбирают с таким расчетом, чтобы содержание водорода не превышало 38 об.%. Изобретение позволяет уменьшить длительность процесса герметизации изделий без снижения степени их герметичности. 2 з.п. ф-лы, 1 табл.

1. Способ герметизации изделий из углеграфитовых материалов, включающий нанесение на поверхность изделия шликерного покрытия на основе мелкодисперсного углеродного наполнителя с размером частиц от 1,5 до 63 мкм и безусадочного невспенивающегося связующего, насыщение поверхности изделия и нанесенного шликерного покрытия пироуглеродом при парциальном давлении сетевого газа с содержанием метана не менее 98% 7-20 мм рт.ст., ступенчатом подъеме температуры в интервале от 850 до 990°C и времени контакта пиролизного газа с изделием 3-10 с с последующим осаждением пироуглеродного покрытия, отличающийся тем, что при насыщении поверхности изделия и шликерного покрытия пироуглеродом очередной подъем температуры осуществляют всякий раз как только начинает уменьшаться содержание водорода в пиролизном газе, а осаждение пироуглеродного покрытия проводят при температуре 990-1050°C, парциальном давлении сетевого газа 7-28 мм рт.ст. и времени контакта пиролизного газа с изделием 10-20 с, при этом температуру, парциальное давление сетевого газа и время контакта его с изделием выбирают с таким расчетом, чтобы содержание водорода не превышало 38 об.%.

2. Способ по п.1, отличающийся тем, что при насыщении поверхности изделия и шликерного покрытия пироуглеродом подъем температуры осуществляют как только содержание водорода в пиролизном газе уменьшится на 1-2% от достигнутого.

3. Способ по любому из пп.1 и 2, отличающийся тем, что подъем температуры до 990-1050°C осуществляют после стабилизации содержания водорода в пиролизном газе.

| СПОСОБ ГЕРМЕТИЗАЦИИ ИЗДЕЛИЙ ИЗ УГЛЕГРАФИТОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2186726C2 |

| Способ получения углерод-углеродного композиционного материала | 1978 |

|

SU791253A3 |

| УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2218302C2 |

| US 5573985 A, 12.11.1996 | |||

| КРЫЛОВ В.Н | |||

| и др | |||

| Углеграфитовые материалы и их применение в химической промышленности | |||

| - М.-Л.: Химия, 1965, с.53. | |||

Авторы

Даты

2012-07-27—Публикация

2010-12-24—Подача