нельзя избежать образования Внутри предшествующего продукта на стадии обжига различных напряжений (например, усадка,натяжение, выделение гза) , в результате чего на поверхности материала образуются чешуевидные выпуклости, которые называются раковинами, или трещинами.Естественно, в этом случае выход конечного продукта является незначительным. По тем же причинам образуется такой композиционный материал типа углерод-углерод, в котором волокнистый углерод и углеродная матрица неплотно прилегают друг к другу и образуют заметную границу раз.дела, поэтому полученный составной материал обладает достаточно высокой газопроницаемостью.

Наиболее близким к предлагаемому по техническому решению является способ получения углерод-углеродного композиционного материала,включающий смешение 20-150 вес.ч. фенолной смолы со 100 вес.ч. органическиволокон на основе фенольной смолы, термообработанных от комнатной темпратуры до в окисляющей атмос фере и далее до 600°С в инертной атмосфере, формование смеси и последущую карбонизацию до 800-1000°С в инертной среде со скоростью карбонизации бО-ТО С/ч 2.

Недостатком известного способа является то, что он не обеспечивает материалу достаточно высокий предел прочности при изгибе, газонепроницаемость и светоотражающие своства.

Цель изобретения - повышение предела прочности при изгибе и газонепроницаемости и обеспечение светоотражающих свойств у материала.

Эта цель достигается использованием в качестве фенольной смолы резальной фенолформальдегидной смолы, которую смешивают с новолачными волокнами с содержанием 4-12 вес.% метилольных групп, термообработанными от 250°С до 500°С в инертной атмосфере.

Волокнистый армирующий углерод составляет 30-90 вес.%, в предпочтительном варианте 50-80 вес.% в пересчете на вес композиции типа углерод-углерод, а остальную часть составляет существенно аморфный углерод матрицы, который является оптически анизотропным.

Волокнистый армирукядий углерод и углерод матрицы облетают существенно одинаковой плотностью, которая составляет примерно 1,42l,6i г/см, -в предпочтительном варианте 1,48-1,58 г/см} Таким образом, составной материал типа уРлерод-углерод может иметь плотность примерно 1,42-1,61 г/см, в предпочтительном варианте 1,48-1,58 г/с

Материал типа углерод-углерод обладает исключительно высокой чистотой и, в общем случае, содержит 94 вес.%, в предпочтительном варианте 96 вес.%, а иногда 98 вес.% с углерода.

Преимуществом предлагаемого изобретения является тот факт, что несмотря на то, что этот материал состоит из волокнистого армирующего

Q углерода и углерода матрицы, его поверхность излома обладает равномерной способностью отражать свет.

Данный материал обладает высокой прочностью на,,изгиб, составляющей не менее 9 кг/мм, в предпочтительном

5 варианте не менее 10,5 кг/мм в наиболее предпочтительном варианте 11,514,0 кг/мм, а также высокой плотностью и очень низкой газопроницаемостью. Например, его проницаемость

0 по отношению к газообразному гелию в общем случае составляет не более 10 см/с в предпочтительном варианте не более 1(Г смус, в наиболее предпочтительном варианте не более 10®см/с.

5 Несмотря на свдю высокую плотность, материал обладает высокой ударной вязкостью, которая обычно составляет не менее 2,5 кг-см/см, в предпочтительном варианте не менее

.. 3,5 кг-см/см в наиболее предпочтительном варианте 4,0-10,0 кг-см/см. Материал обладает высокой твердостью, что устанавливается при помощи измерения твердости по Виккер- су.составляющей не менее 350 кг/мм,

в предпочтительном варианте не менее 800 кг/мм, в наиболее предпочтительном варианте не менее 1000 кг/мм

Удельная проводимость материала

0 несколько ниже, чем аналогичный показатель для обычных углеродистых продуктов или графита. В общем случае она имеет удельное электрическое сопротивление, равное 10 Ом/см, в предпочтительном варианте 10-1СГ Ом/см, в наиболее предпочтительном варианте 1{ -10 Ом/см. Удельная теплопроводность композиции составляет 1-40 ккал/МЧ°С, в частности от 2 до 10 ккал/м-ч С.

Материал обладает, замечательной термической устойчивостью и может выдерживать в общем случае темпе. ратуры до примерно , а обычно температуры до примерно , в

присутствии воздуха. Он обладает также очень хорошей химической стойкостью и не подвергается воздей-. ствию большинства органических и неорганических химических веществ

0 (последний факт был установлен в результате проведения тестов на химическую стойкость с использованием большого количества химикалиев). Отвержденные новолачные волокна,

5 которые используются в соответствии

с предлагаемым способом в качестве исходного материала, можно получить при помощи выдавливания расплава новолачной смолы и. отверждения полученных в результате новолачных волокон при помощи альдегида.

Наволачная смола является плавко термопластичной смолой, которая не подвергалась термической обработке, и образуется в результате реакции (поликонденсации) фенола и альдегида при нагревании, обычно в присутствии кислого катализатора. Используются новолачные смолы, имеющие средний молекулярный вес примерно 500-2000, в частности 7001500.

К фенолам,которые используются для получения новолачных смол, отно.сятся самый обычный фенол и крезол. Но можно использовать также другие фенолы. Примерами таких 1|енолов являются фенол, орто -крезол,Aетa -крезол, пара -крезол, 2 , З-ксиленрл, 2,5-ксиленол, 2,4-ксиленол, 2,6-ксиленол, 3,4-ксиленол, 3,5-ксил нол, орто -этилфенол,1лета -этилфенол. Пара -этилфенол,пара -фенилфенол, пара-третичный бутилфенол, noipa -третичный амилфенол, бисфенол А, резор.цин, а также смеси двух или более перечисленных фенолов.

Наиболее удобным альдегидом,который используется в реакции поликонденсации с фенолами, является формальдегид, но можно также использовать моноальдегиды и диальдегиды, такие как параформальдегид, гексаметилентетрамин, фурфурол, глютаровый альдегид, адипоальдегид и имидазол.

Кислым катализаторомj который используется в реакции образования новолачных смол, может быть любая известная органическая или неорганическая кислота, например соляная, азотная, серная, фосфорная, муравьиная кислоты, пара-толуол сульфокислота, уксусная или фталевая кислоты.

Известны также различные способы получения волокон из новолачных смол. Новолачные волокна можно получить, например, при помощи способа, который включает нагревание новолачной смолы в атмосфере инертного газа, такого как двуокись углерода или азот, с целью получения .текучего расплава, и экструзию или всасывание расплава в инертную охладающую среду, например воздух,азот или воду, через фильеру, имеющую насадки необходимых размеров, с целью охлаждения и затвердевания волокна.

В соответствии с этим способом допускается включение не более 30 вес.%, в предпочтительном вариан те не более 15 вес.%, в пересчете

на вес новолачной смолы, других термопластических смол,- из которых можно получить волокна, таких как полиамиды, полиуретан, полиэфиры или полиолефины.

Неотвержденные волокна, полученные таким образом, далее отверждаются. Стадия отверждения осуществляется при помощи известных способов. Например, новолачные волокна наг реваются до 90-105С в вод0ном растворе, содержащем кислый катализатор и альдегид. Или неотвержденные новолачные волокна подвергаются предварительной стадии отверждения, которая осуществляется при

5 помощи нагревания их примерно до 70-105 С в водном растворе, содержащем кислый катализатор и альдегид, а затем предварительно отвержденные новолачные волокна нагреваются в вод0ном растворе., содержащем щелочной катализатор и альдегид, примерно до 70-95°С. Примерами соответствующих альдегидов и кислых катализаторов, которые используются для отвержде5ния новолачных волокон, являются альдегиды и катализаторы, которые используются при получении новолач- ных смол. Примерами щелочных катализаторов служат гидраты окиси натрия, окиси калия, окиси кальция, окиси

0 бария, окиси лития, окиси магния, окиси стронция, аммиак, диметиламин, метиламин и гексаметилентетрамин.В предпочтительном варианте используется аммиак и гексаметилентетрамин.

5

Содержание оксиметиловой в отвержденных новолачных волокнах, полученных таким образом, не являет ся решающим фактором, но отвержденные новолачные волокна могут обычно

0 содержать оксиметиловых групп не менее 3,5 вес-. %, в предпочтительном варианте 4-12 вес.%, в наиболее предпочтительном варианте 5-10 вес.%.Установлено, что при использовании от5вержденных новолачных волокон с приведенным процентным содержанием оксиметиловых групп, даже в случае, когда содержание оксиметиловых групп снижается в результате последующей термической обработки отвержденного

0 новолачного волокна, оксиметиловые группы, оставшиеся на поверхности новолачного волокна после термической обработки, могут эффективно взаимодействовать с фенольными смолами,

5 которые используются в качестве матрицы, с образованием единой плотной композиции типа углерод-углерод, в которой волокнистый армирующий углерод и углерод матрицы образуют по0верхность раздела, не содержащую третьего материала, при этом значительно увеличивается выход композиции типа углерод-углерод.

С тем, чтобы обеспечить содержа5ние оксиметиловых групп в отвержденном новолачном волокне в приведенных пределах, можно непосредственно регулировать концентрации кислого или щелочного катализатора и альдегида в ванне для отверждения и(или) время реакции. Соответствуюдие концентрации катализатора составляют 10-20 вес.%, а соответствующие концентрации альдегида б 18 вес.%. В предпочтительном варианте время реакции составляет 315 ч.

Полученные таким образом отвержденные новолачныё волокна далее подвергаются термической обработке. Термическая обработка должна осуществляться, в общем случае, .без натяжения с использованием известных нагреваквдих устройств, таких как электрическая печь или инфракрасная индукционная печь при температуре 250 - менее 500 С, в предпочтительном варианте 270440 С, в наиболее предпочтительном варианте 280-350°С.Термическая обработка должна производиться в атмосфере неокисляющего газа. Термическая обработка в атмосфере окислягацего газа не позволяет получить композицию типа углерод-улерод, имеющую перечисленные свойства. Термин не окисляющая атмосфра означает атмосферу, из которой существенно удален воздух, или атмосферу инертного газа такого, .как азот, двуокись углерода, окись углерода, аргон, гелий.

В процессе термической обработк отвержденного новолачного волокна скорость подъема температуры от комнатной до температуры термической обработки не является решающим фактором. В общем случае, температуру можно поднимать со скоростью 0,5-50с в мин в предпочтительном варианте 1,0-20°С в мин.

Время термической обработки зависит от температуры термической обработки. Оно небольшое при более высоких температурах, а при более низких температурах более продолжительное. В общем случае, время термической обработки составляет 5180 мин, в предпочтительном варианте 15-120 мин.

С тем, чтобы получит-ь особенно благоприятные результаты, важно регулировать процесс термической обработки таким образом, чтобы в инфракрасном спектре поглощения дл новолачных волокон после термической обработки отношение )6СХ) интенсивности поглощения с заданно длиной волны {0770 области пика поглощения 740-770 см, который соответствует примыкающим атомом водорода на бензольно кольце, к итенсивности поглощения с заданной длиной волны (D-,(joo ) в области пика 1600 см, который соответствует бензольному кольцу, изменялось в области 0,05-0,40, в предпочтительном варианте 0,10-0,35, а в наиболее предпочтительном варианте 0,150,30.

Отношение интенсивности поглощения является мерой степени роста трехмерных химических связей в новолачном волокне в результате термической обработки. Представляется бесспорным, что при проведении термической обработки новолачного волокна таким образом, что отношение содержится в области 0,05-0,40, углерод матрицы является оптически анизотропным, а армирукнций углерод - оптически изотропным. При этом, благодаря наличию оставшихся оксиметиловых групп, углерод матрицы и армирующий углерод образуют границу раздела, котора не содержит третьего материала. Благодаря этому, поверхность излома композиции обладает равномерной способностью отражать свет. Полученная в результате композиция типа углерод-углерод обладает рядом значительных свойств, например высокой прочностью на изгиб и низкой газопроницаемостью.

Установлено, что при получении композиции типа углерод-углерод в соответствии с предлагаемым способом с использованием отвержденных новолачных волокон без термической обработки (для которых отношение обычно равно примерно О,5; углерод матрицы и армирующий углерод являются оптически изотропными, представляющими единое целое. Это происходит вероятно потому,что матрица и армирующее волокно обладают одинаковой усадкой при осуществлении карбонизации.

Если композиция типа углерод-углерод приготавливается в соответствии с предлагаемым способом с использованием отвержденных новолачных волокон , которые были подвергнуты термической обработке при температуре, превьшаквдей 500°С таким образом, что отношение оказалось меньше 0,05, то армирующий волокнистый углерод дает лишь незначительную усадку. При этом образуются напряжения в результате различия в усадке волокна и матрицы. Это приводит к локальной графитизации (графитизация- под воздействием напряжений), при этом образуются пустоты даже в матрице. Это увеличивает газовую проницаемость конечного продукта.

Если отвержденные новолачные волокна подвергаются термической обработке таким образом, что отношение содержится в описанной области, то в матрице возникает некоторое напряжение вследствие

того, что она и армирующий углерод начинают усадку при различных температурах (естественно, матрица начинает усадку раньше). Но при нагревании до температуры 80 Ос или более матрица не графйтизируется ввиду того, что она и армирующий волокнистый углерод обладают существенно одной и той же усадкой. В соответствии с этим матрица будет оптически анизотропной. Вследствие этого увеличивается степень трехмерных химических связей в волокнах, подвергнутых термической обработке (возрастает прочность волокна). Одновременно вступает в сцепление матрица и армирующий волокнистый углерод при помощи активирования некоторых групп, типичным примером которых служит оксиметиловая группа, которые остаются на волокнах после термической обработки. Это приводит к образованию композиции типа углеродуглерод, имеющей описанные свойства.

Упомянутые волокна после термической обработки должны иметь .длину волокна в общем случае не менее 0,4 шл, в предпочтительном варианте не менее 1,0 мм. Диаметр волокна не является решающим фактором, но можно добиться некоторых преимуществ, если диаметр волокна изменяется в области 5-60 мк, в предпочтительном варианте 10-40 мк. Таким образом, термически обработанное волокно имеет отношение длина/ диаметр не менее 40,в предпочтительном варианте не менее 100.

Можно использовать термически обработанные волокна как в виде коротких волокон, так и в виде длинных. Предварительно; из них изготавливаются различные типы материалов: листы, тканый материал, вязаный материал, нетканый материал, измельченные нити или штапель. В предпочтительном варианте волокна используются в форме тканого материала, нетканого материала или штапеля.

Фенольная смола, которая используется в комбинации с термически обработанными новолачными волокнами, является предконденсатом, полученны в результате реакции фенола с альдегидом в присутствии кислотного или щелочного катализатора. В общем случае, фенольная смола содержит самоотверждаемые при нагрев.ании резолы, имеющие молекулярный вес до примерно 600, а также большой процент оксиметиловых групп и образуется в результате реакции в присутствии щелочного катализатора, а также термопластические новолачные смолы, имеющие молекулярный вес 300-2000, в которых фенол связан главным образом через метиленовые связи и которые образуются в результате реакции фенола с альдегидом в присутст- j ВИИ кислого катализатора. В предпочтительном варианте используются резолы.

Термически обработанные наволачные волокна и фенольная смола смешиваются с целью получения смолистой композиции, содержащей термически обработанные волокна, диспергированные в матрице из фенольной смолы. Смешивание термически обработанных

O волокон с фенольной смолой осуществляется известными способами. Например, если фенольная смола является жидкостью, она преобразуется в структуру , состоящую из волокон. Если фе5нольная смола является твердым материалом, она тонким слоем распыляется, а затем перемешивается с волокнами с использованием месильной машины, горячих валков и т.д.

Отношение, в котором перемешива0ются термически обработанные волокна и матрица из фенольной смолы,может варьироваться в широких пределах в зависимости, например, от формы термически обработанных новолачных

5 волокон, содержания оксиметиловых групп в этих волокнах перед термической обработкой, отношения интенсивностей поглощения в инфракрасном спектре, а также от типа фенольной

0 смолы. Содержание термически обработанных волокон в общем случае составляет 30-90 вес.%, в предпочтительном варианте 40-85 вес.%, в наиболее предпочтительном варианте 50-80 вес.%

5 в пересчете на вес смолистой композиции. С другой стороны, фенольная смола может содержаться в количестве 10-70 вес.%, в предпочтительном варианте 15-60 вес.%, в наиболее предпочтительнЬм варианте 20-50 вес.%

0 в пересчете на содержание твердых частиц отвераденной фенольной смолы, в свою очередь в пересчете на вес смолистой композиции.

Количество фенольной смолы,которое

5 должно быть смешано в данном процессе, можно определить при помощи отверждения фенольной -смолы и вычисления отношения веса фенольной смолы перед :отверждением к весу отвержденной

0 фенольной смолы. Далее содержание твердых частиц отвержденной фенольной смолы умножается на вычисленное отношение.

Если это необходимо, смолистая

5 композиция может содержать другие добавки, такие как смолы типа фурана, смола типа эпокси, смесь винилового полимера и дивинилового соединения, карбамидная смола, смола ненасыщенных полиэфиров, меламиновая смола,

0 смолы из пека или нефти, в небольших количествах, например не более 20 вес.% в пересчете на вес фенольной смолы. Полученная таким образом смолистая композиция профилируется с

5

целью придания ей необходимой формы, например листа, стержня, цилиндра, блока, пленки, шарика или крошки, Важно на этой стадии изготовить профилированное изделие больших размеров, чем это необходимо.на самом деле, так как продукт подвергается усадке на последующих стадиях нагревания и термической обработки. Операция профилирования может производиться с использованием известных способов профилирования ВАП (волокноармированный пластик) например при помощи литейной формы, последовательного наклсцдывания слоев, методом напыления, методом наматывания волокна, методом формования при помощи центрифуги, методом польтрузии, методом предварительного смешивания, методом предварительного формования и методом перекрестного наматывания. Из всех этих способов в предпочтительном варианте используются способы, содержащие формование под давлением.

Смолистая композиция, после придания ей необходимой формы, может отвердевать при нормальных условиях или под давлением, которое в предпочтительном варианте составляет 10-300 кг/см

Отверждение профилированной смолистой композиции может осуществляться в соответствии с известными способами отверждения фенольных смол, обычно при помощи нагревания. Если фенрльная смола матрицы является резольной смолой, то композиция просто нагревается 110-180°С, в предпочтительном варианте до 130-1бОс. Эти температуры поддерживаются примерно в течение 0,15-24 ч, при этом не используются отверждающие агенты Если фенольная смола матрицы является новолачной смолой, то во время соединения термически обработанных новолачных волокон или волокнистой структуры, состоящей из волокон , с новолачной смолой подается по крайней мере 1 эквивалент, в предпочтительном варианте 1,1-2,0 эквивалента, на эквивалентное количество новолачной смолы, формальдегида или соединения, из которого при условиях отверждения образуется формальдегид, такого как гексаметилентетрамин, параформальдегид,триоксан, тетраоксан или имидазол, а затем в присутствии этого отверждающего агента профилированная смолиста композиция нагревается до 110-180 С в предпочтительном варианте до 13С-1бОс, которая поддерживается в течение 0, ч.

Профилированная и отвержденная смолистая композиция затем нагг Ьвается до температуры карбонизирования которая составляет не менее 800°С, в предпочтительном варианте не менее , в наиболее предпочтительном варианте не менее 1200°С, в атмосфере, не содержащей окисляющих агентов, т.е. при пониженном давлении или в атмосфере инертного газа, такого как азот, двуокись углерода, окись углерода, аргон или гелий. Для температуры обжига нет верхней границы, но с точки зрения сохранения оборудования и по экономическим соображениям достаточны температуры до 3500°С.

Согласно предлагаемому способу, на стадии нагревания, по крайней мере в области температуры от 200 до 500°С, осуществляется со скоростью S подъема температуры не более 60°С/ч, в предпочтительном варианте не более 40с/ч, в наиболее предпочтительном варианте не более 20°С/ч. В областях . температур ниже 200°С и выше нагревание может проводиться с указанной скоростью или с большими скоростями .

При температуре примерно 200°С из профилированной смолистой композиции начинают вьаделяться соединения, содержащие кислород, такие как Н.)0, НСНО, СО и / а при температурах вьше 500-С наблюдается выделение газообразного водорода.

Кроме того, в области температур 200-500 С оксиметиловые группы, оставшиеся на новолачных волокнах после термической обработки, могут вступать в химическую реакцию различными путями с реакционноспособными остатками (например, оксиметиловой группой) в матрице из отвержденной фенольной смолы, при этом снижаются деформации и в результате смолистая композиция представляет единое целое. Далее полученная композиция подвергается карбонизированию при высокой температуре. В соответствии с этим, в этой области температур необходимо тщательно контролировать скорость подъема температуры, скорость нагревания не должна превышать 60°С/ч. Если скорость более 60°С/ч, смолистая композиция подвергается карбонизированию без уменьшения деформаций и снижается скорость химических реакций. В результате на поверхности полученные композиции типа углерод-углерод образуются чешуйки или трещины. Кроме того, композиция обладает низкой прочностью, снижается также выход продукта.

Нагревание профилированной и отвержденной смолистой композиции может осуществляться известными способами, например в индивидуальной печи, печи непрерывного действия, в электропечи или туннельной печи непрерывного действия при указанных температурах обжига в течение не

5 менее 0,15 ч, в общем случае 1-72 ч.

Карбонизированная композиция типа углерод-углерод далее охлаждается до температуры ниже примерно и извлекается из печи.

Таким образом можно легко, получить композиции типа углерод-углерод разл 1чных форм и размеров, причем обеспечивается высокий выход продукт Кроме того, имеются возможности для снихсения времени обжига и стоимости продукта.

Определение содержания оксиметиловых групп в отвержденном новолачном волокне производится следующим образом.

Получение калибровочной кривой.

Новолачная смола, не содержащая оксиметиловых групп (т.е. в которой отсутствует поглощение в области 995 , характерное для оксиметиловой группы, в инфракрасном спектре поглощения, полученном методом, содержащим таблетки бромида калия) и имеющая средний молекулярный вес 1000 (характеристическая вязкость 1 составляет 0,076) равномерно перемешивается с резолом, имеющим известное содержание оксиметиловых групп. Определяется инфракрасный спектр поглощения полученной смеси с использованием таблетки бромида калия. При помощи аналитического метода с тем, чтобы разделить наложенные пики поглощения, определяются интенсивность поглощения %д в области 995 (пик поглощения, характерный для оксиметиловой группы) И интенсивность поглощения O(,OQ

в области 1600 см (пик поглощения, характерный для бензола), а затем вычисляется отношение интенсивностей поглощения Dggj

Затем описанный процесс повторяется, но количество резола (т.е. содержание оксиметиловых групп)варьируется .

Отношение интенсивностей поглощения и общее содержание оксиметиловых групп в смеси используются для построения графика, который и является калибровочной кривой. .

Определение содержания оксиметиловых групп в отвержденных новолачных волокнах.

Образец отвержденного новолачного волокна тонко измельчается и с использованием таблетки бромида калия определяется его инфракрасный спектр поглощения. По описанному способу определяется интенсивность поглощения OQ55 /bfboo- Отношение интенсивностей поглощения сопоставляется с полученной ранее калибровочной кривой и считывается содержание оксиметиловых групп, соответствующее данному отношению интенсивностей поглощения. Полученная величина и является содержанием оксиметиловых групп в образце.

Отношение интенсивностей поглощения в инфракрасном спектре термически обработанного новолачного волокна определяется следующим способом.

Образец тер№1чески обработанного новолачного волокна тонко измельчается и при помощи таблетки брог-шда калия определяется его инфракрасный спектр. При помощи аналитического метода, чтобы разделить наложенные пики из спектра: определяется интенсив0ность поглощения пика поглощения в области 740-770 см характер- ного для примык,ающих атомов водорода на бензольном кольце, и интенсивность поглощения пика поглощения в области 1600 характерного для

бензольного кольца. Затем вычисляется отношение иитенсивностей поглощения

77 о

Выход на стадии обжига определяется по количеству полученной компози0ции типа углерод-углерод, выраженному в процентах в пересчете на количество (100) предшествующего материала, который загружался в печь для обжига.

5

Для определения оптических свойств композиции типа углерод-углерод.

Сечение образца композиции исследуется при помощи поляризационного микроскопа.

0

Прочность на изгиб композиции .типа углерод-углерод измеряется при помощи модификации метода 31S К6911.

Ударная вязкость композиции типа углерод-углерод определяется таким

5 образом.

При помощи тестера динамического воздействия Чарпи определяется общая энергия удара, которая была затрачена при изломе тестового образца композиции. Ударная вязкость вычисляется при

0 помощи деления общей энергии удара на площадь поперечного сечения в изломе тестового образца.

Газопроницаемость композиции типа углерод-углерод измеряется при помо5щи метода подсчета изменения давления с использованием газообразного гелия существенно при помощи устройства типа ASTMD-1434. В примерах 1-5 приведены логарифмы значений газо0проницаемости (см /с).

Для определения плотности образец тонко измельчается и его плотность измеряется методом всплытия-погружения.

5

Термическая устойчивость композиции типа углерод-углерод измеряется при температуре, при которой образец начинает терять вес. Образец содержится в устройстве тел, в котором температура поднимается со скоро0стью 5с/мин в атмосфере воздуха.

Твердость композиции типа углерод-углерод измеряется методом Виккерса при помощи микродатчика твердос5 -ти под нагрузкой 500 кг.

Для определения дифракционной картины рентгеновского излучения для композиции типа углерод-углерод образец распыляется при помощи распылителя дискового типа, изготовленного из вольфрама, а дифракционная картина рентгеновского излучения исследуется при помощи дифрактометра; источником излучения является CuKd, а в качестве фильтра используется никель

Удельное электросопротивление композиции типа углерод-углерод измеряется при помощи замера падения напряжения в соответствии с Л IS Р-7202

Проценты в примерах являются весовыми .

Пример 1. В флорентийский сосуд емкостью 10 л загружают 6,5 кг фенола, 3,4 кг 44% раствора формальдегида и 20 г щавелевой кислоты; при перемешивании тепературу/ поднимают от 20°С до 100с в течение 5 ч. Смес поддерживают при этой температуре в течение 1. ч, а затем нагревание продолжают при пониженном давлении (20 мм рт.ст.), при этом в течение 3 ч температуру поднимают до 180°С с тем, .чтобы удалить воду, непрореагировавшие материалы и соединения с никой температурой кипения. Полученная в результате новолачная смола имеет средний молекулярный вес 1000 и температуру плавления 125°С.

Новолачную смолу нагревают до 148°С и выдавливают через фильеруj содержащую 120 насадок с диаметром 0,20 мм со скоростью 700 м/мин.При этом образуются неотвержденные волокна, имеющие весовой номер 1,85 денье, прочность на разрыв 0,25 кг/м и коэффициент удлинения 16%. Далее волокна, погружаются в водный раствор при температуре 28°С, содержащий 17,5 вес.% соляной кислоты и 14,5 вес.% формальдегида, а затем в течение 2 ч температура водного раствора постепенно поднимается до 98°С. При температуре 98°С волокна вьще ржи в ают в течение 2 ч, в результате чего получаются отвержденные волокна, имеющие степень отверждения (увеличение веса) 10%. Отвержденнне новолачные волокна содержат оксиметиловые группы в количестве 4,5%.

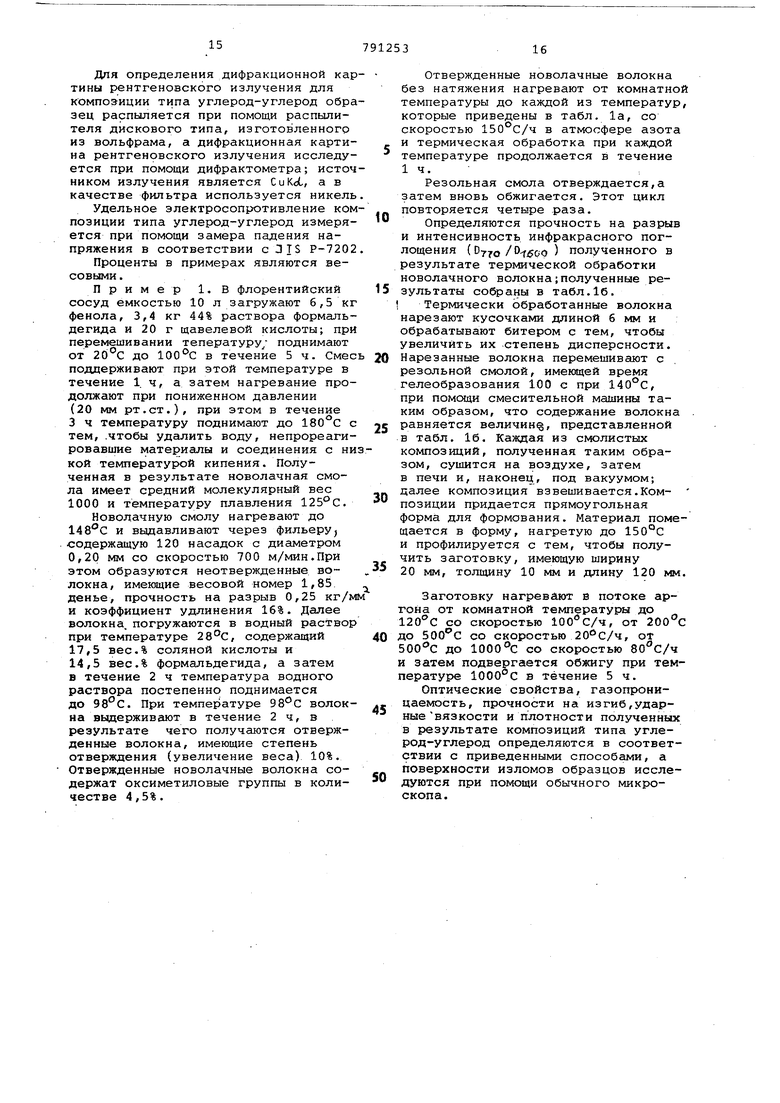

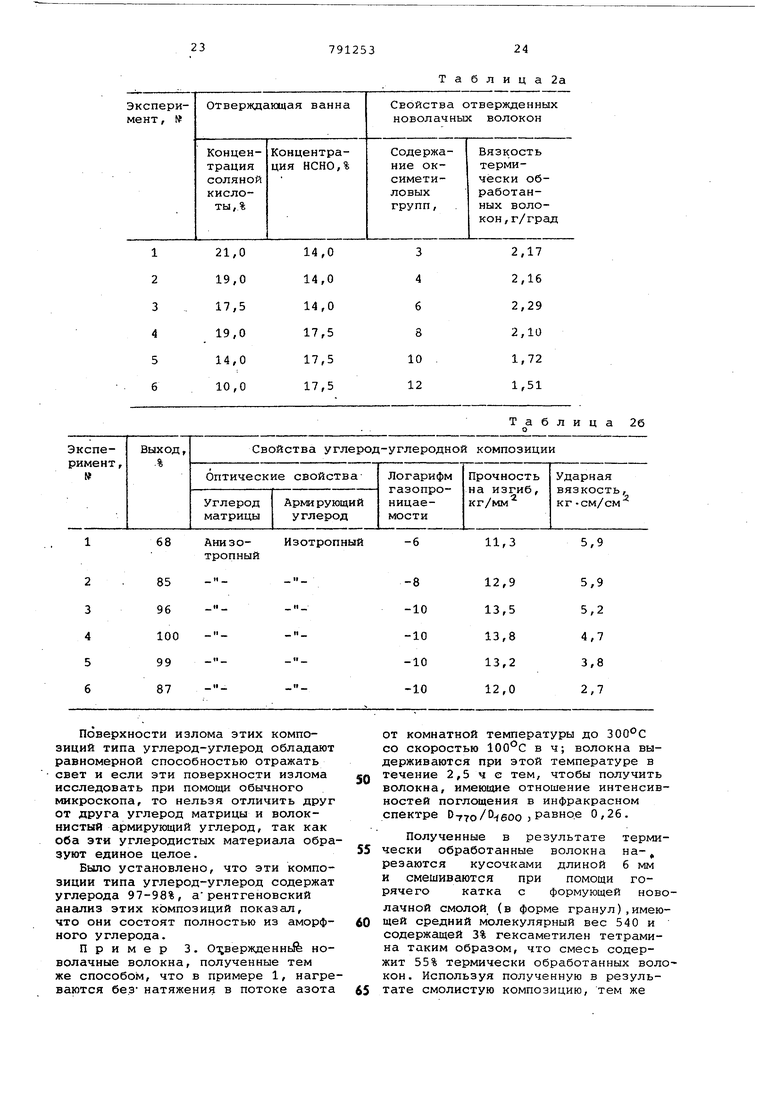

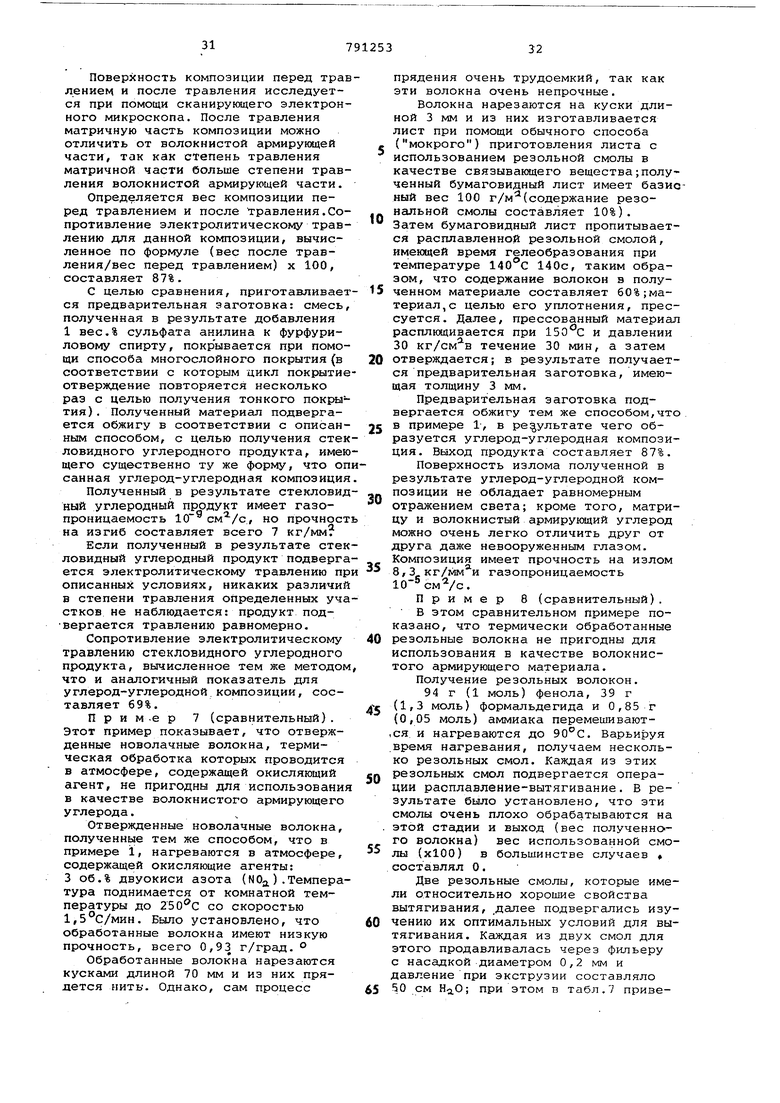

Отвержденные новолачные волокна без натяжения нагревают от комнатно температуры до каждой из температур которые приведены в табл. 1а, со скоростью 150с/ч в атмосфере азота и термическая обработка при каждой температуре продолжается в течение 1ч.Резольная смола отверждается,а затем вновь обжигается. Этот цикл повторяется четыре раза.

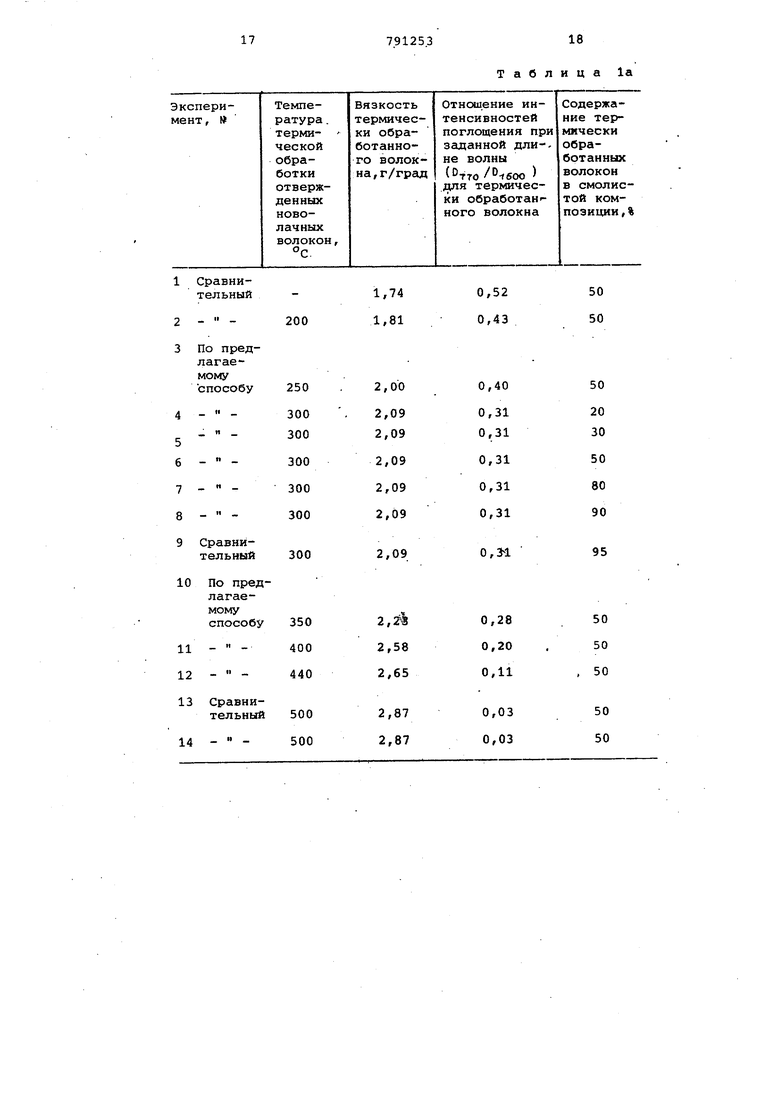

Определяются прочность на разрыв и интенсивность инфракрасного поглощения (rjo/Offoo ) полученного в результате термической обработки новолачного волокна;полученные результаты собраны в табл.16. 1 Термически обработанные волокна нарезают кусочками длиной б мм и обрабатывают битером с тем, чтобы увеличить их степень дисперсности. Нарезанные волокна перемешивают с резальной смолой, имеющей время гелеобразования 100 с при 140°С, при помощи смесительной машины таким образом, что содержание волокна равняется величину, представленной в табл. 16. Каждая из смолистых композиций, полученная таким образом, сушится на воздухе, затем в печи и, наконец, под вакуумом; далее композиция взвешивается.Композиции придается прямоугольная форма для формования. Материал помещается в форму, нагретую до 150°С и профилируется с тем, чтобы получить заготовку, имеющую ширину 20 мм, толщину 10 мм и длину 120 мм

Заготовку нагревают в потоке аргона от комнатной температуры до 120С со скоростью , от ЗОО до 500с со скоростью 20°С/ч, от 500С до 1000 °С со скоростью 80с/ч и затем подвергается обжигу при температуре 1000 С в течение 5 ч.

Оптические свойства, газопроницаемость, прочности на изгиб,ударные вязкости и плотности полученных в результате композиций типа углерод-углерод определяются в соответствии с приведенными способс1ми, а поверхности изломов образцов исследуются при помощи обычного микроскопа.

Таблица la

Таблица 16

3По предлагаемомуспособу4Сравни. тельный5По предлагаемому способу6- 7Попредлагаемомуспосо бу

И 9СравЗатруднено получение предшест бЕОП пр ниИзотроп10ПоАнизоныйтроппреднаялагаемомуспособу

9,6 7,0 . 1,5710,05

-7 08,82,21,57±0,05 011,5 оЗ,51,57+0,05 08,32,31,57±0,05 012,73,01,57±0,05 13,2 4,7 1,,05 11,9 6,6 1,57±0,05 0 азца не ,57tO,05

Если при термической обработке отвержденных новолачных волокон исПользуются температуры ниже 250 С, полученный в результате продукт явлется скорее всего стекловидным углеродным телом, чем композицией типа углерод-углерод. Хотя этот продукт обладает прекрасной газонепроницаемостью, его прочность на изгиб и ударная вязкость совершенно не удовлетворительны. Если при термической обработке отвержденных новолачных волокон используются тег«тературы 500°С и выше, то в полученном продукте можно даже невооруженным глазом различить матрицу и армирующий углерод; продукт имеет высокую газопроницаемость.

Если содержание термически обработанных новолачных волокон в смолистой композиции составляет менее 30%, то армирование не может быть достигнуто, поэтому прочность продукта очень низка. Если же это содержание превышает 90%, то трудно формовать саму заготовку и в этом случае плотность ее недостаточна.

Из экспериментов 5-8 нельзя заметить какой-либо связи между содержанием волокна и плотностью, полученной в результате композиции типа углерод-углерод; углерод матрицы и армирующий углерод нельзя отличить друг от друга при помощи обычного микроскопа. Отсюда следует , что плотности матрицы и армирующей части существенно одни и те же.

Композиции типа углерод-углерод из экспериментов 3,5,8 и 10-12 имею содержание углерода 97-98 вес .%. Дифракционный рентгеновский анализ показал, что они имеют широкий профиль дифракции с углом отклонения 26®. Кроме того, они не обладгшзт отдельным профилем с двумя пиками с углами отклонения при дифракции в

Продолжение табл. 16.

-3 12,4 13,4 1,53±р,05

5 области 42-46°и, следовательно, эти композиции полностью состоят из аморфного углерода.

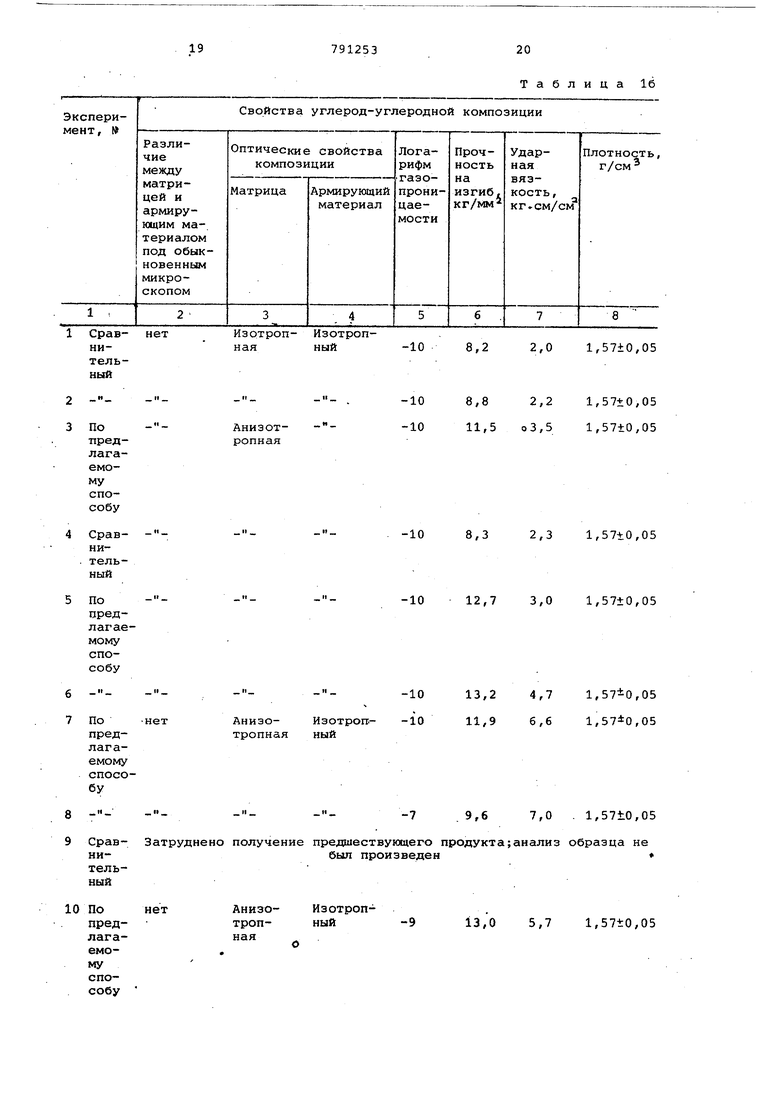

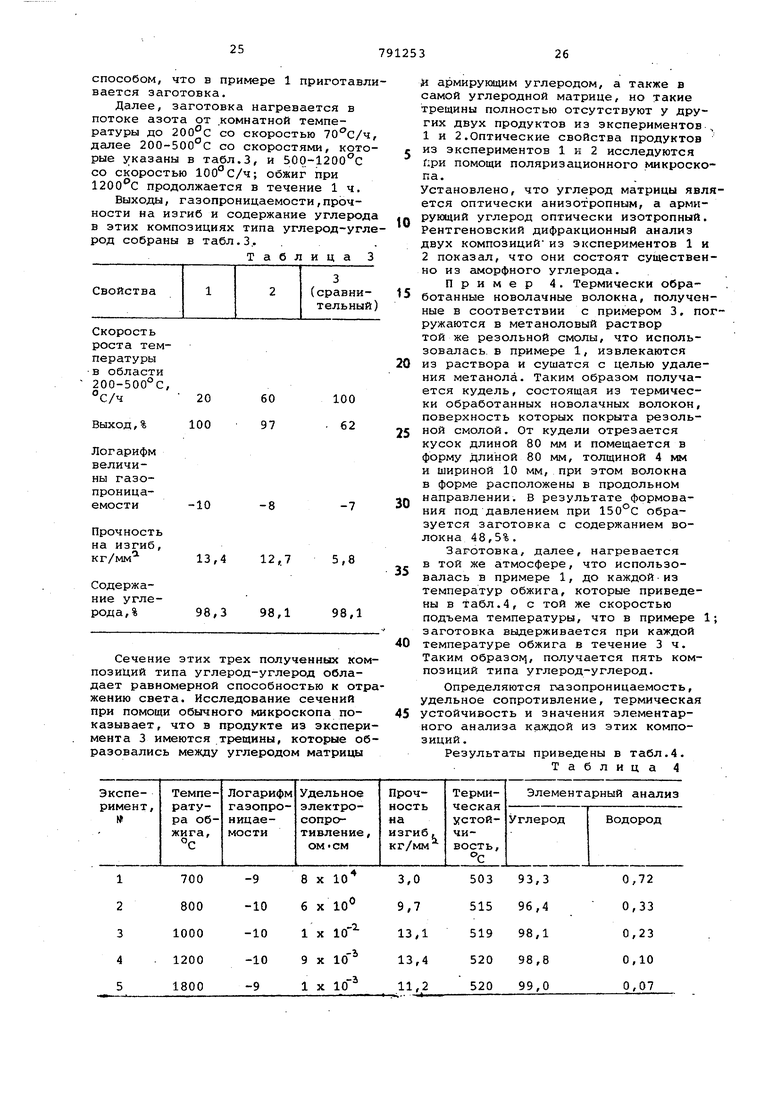

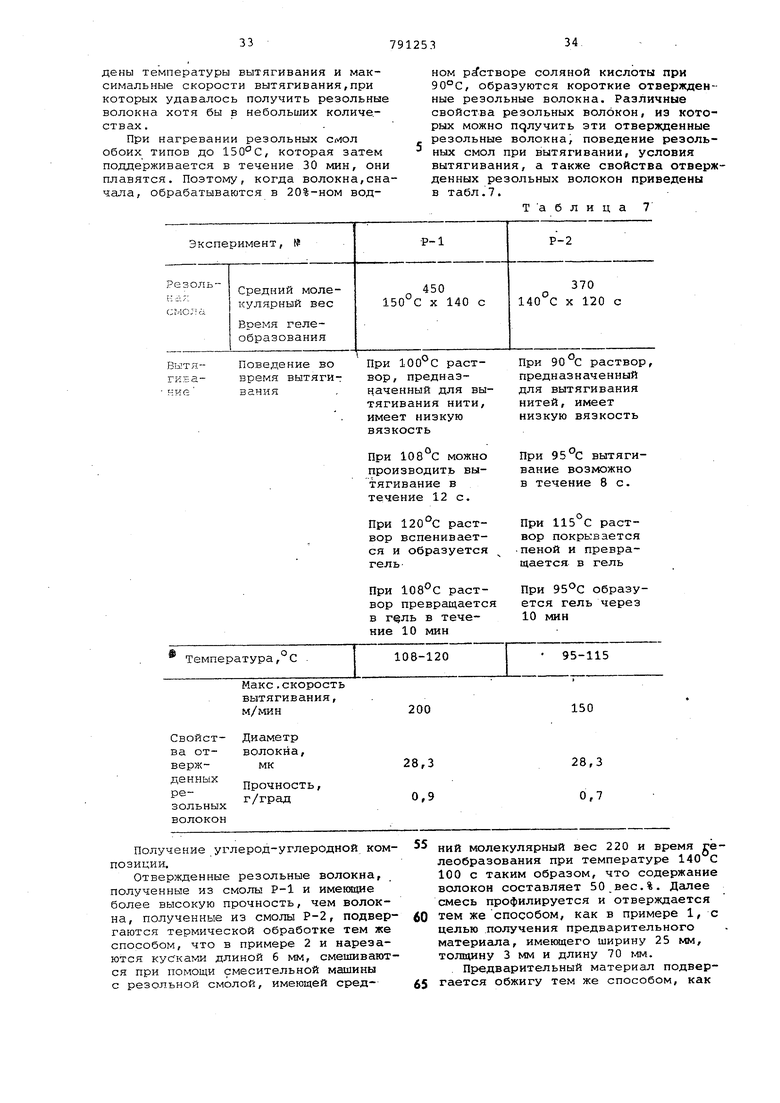

Пример 2. Смола, использу0емая в примере 1, обрабатывается при тех же условиях. Полученные в результате неотвержденные новолачные волокна погружаются в водный раствор соляной кислоты и формальдегида в различных пропорциях, указанных в

5 табл. 2а, причем отношение волокна к водному раствору поддерживают на уровне 1:20 и нагревают до температуры 97°С в течение 3 ч. Волокна выдерживают при 96-98 0 в те0чение 7-20 ч. Обработанные волокна пpo ttJ вaютcя водой, погружаются в водный раствор, содержащий 1% аммиака и 55% метанола и обрабатываются при в течение 60 мин,

5 промываются водой и сушатся. Определяется содержание оксиметиловых групп в полученном в результате волокна.

Полученные в результате отверж0денные новолачные волокна нагреваются без натяжения в потоке газообразного азота от комнатной температуры до 350 С со скорортью 150Ь/ч и выдерживаются при этой температуре в течение 1 ч. Затем определяются проч5ности на разрыв полученных в результате волокон.

В соответствии с тем же способом, что в примере 1, из этих термически обработанных новолачных волокон при0готавливаются различные композиции типа углерод-углерод, содержание волокоц в которых составляет 53 вес.%.

После стадии обжига композиции, la поверхности которых образовались

5 чешуйки или трещины, удаляются, а для оставшихся композиций определяются выход, оптические свойства, газонепроницаемость, прочности на изгиб и ударные вязкости.

68

Изотропный

Анизотропный

Поверхности излома этих композиций типа углерод-углерод обладают равномерной способностью отражать свет и если эти поверхности излома исследовать при помощи обычного микроскопа, то нельзя отличить друг от друга углерод матрицы и волокнистый армирующий углерод, так как оба эти углеродистых материала образуют единое целое.

Было установлено, что эти композиции типа углерод-углерод содержат углерода 97-98%, арентгеновский анализ этих композиций показал, что они состоят полностью из аморфного углерода.

Пример 3. О (;вержденн1& новолачные волокна, полученные тем же способом, что в примере 1, нагреваются без- натяжения в потоке азота

Таблица 2а

Таблица 26 о

11,3

-6

5,9

от комнатной температуры до 300°С со скоростью в ч; волокна выдерживаются при этой температуре в течение 2,5 ч с тем, чтобы получить волокна, имеющие отношение интенсивностей поглощения в инфракрасном спектре , равное 0,26.

Полученные в результате термически обработанные волокна нарезаются кусочками длиной 6 мм и смешиваются при помощи горячего катка с формующей новолачной смолой (в форме гранул) , имеющей средний молекулярный вес 540 и содержащей 3% гексаметилен тетрамина таким образом, что смесь содержит 55% термически обработанных волокон. Используя полученную в результате смолистую композицию, тем же

способом, что в примере 1 приготавливается заготовка.

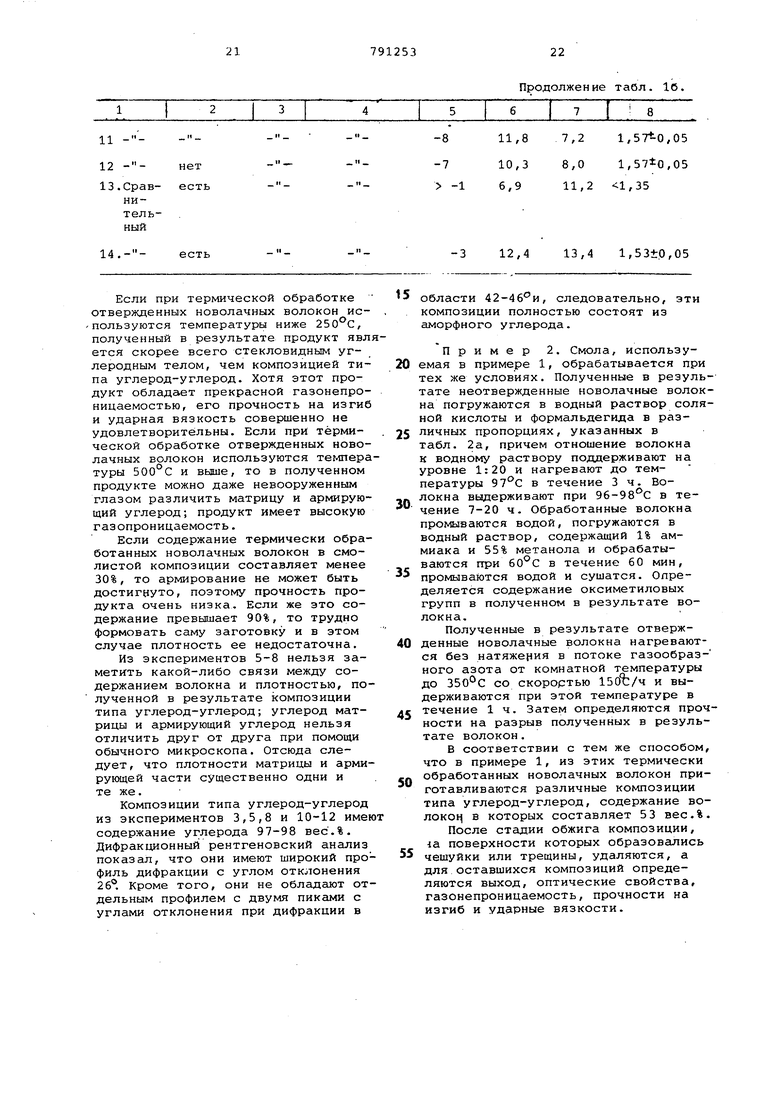

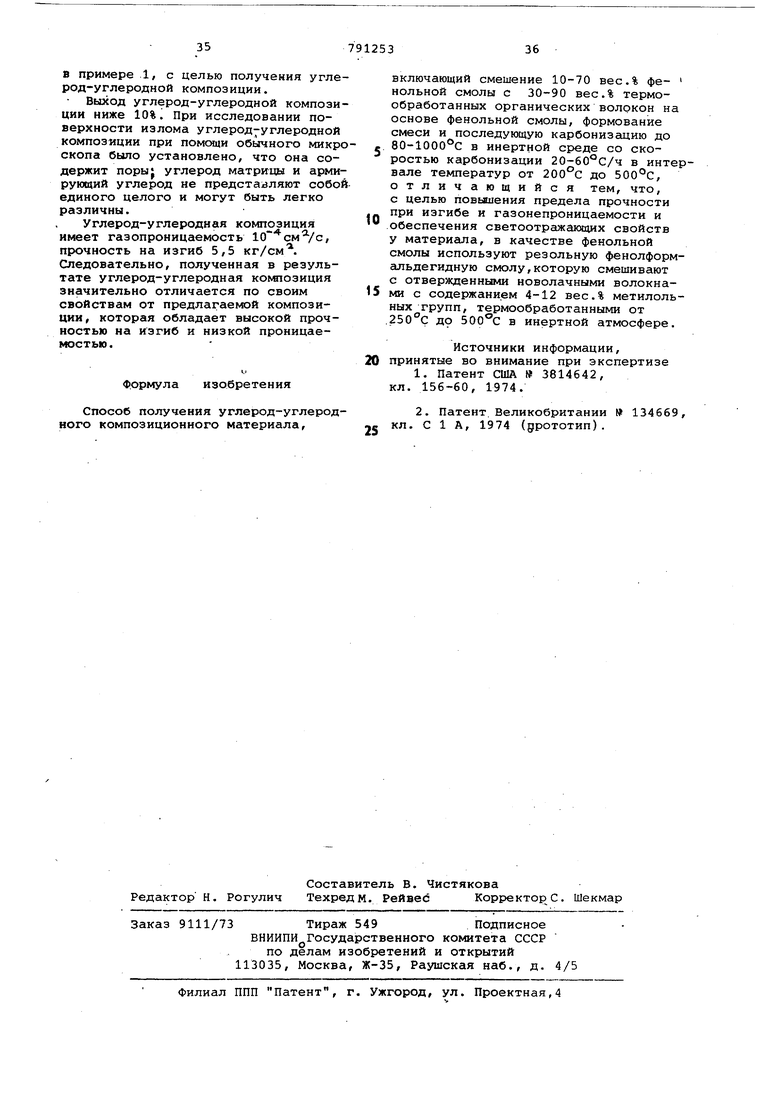

Далее, заготовка нагревается в потоке азота от .комнатной температуры до 200°С со скоростью 70°С/ч, далее 200-500 С со скоростями, которые указаны в табл.3, и 500-1200с со скоростью 100°С/ч; обжиг при 1200 С продолжается в течение 1ч.

Выходы, газопроницаемости,прочности на изгиб и содержание углерода в этих композициях типа углерод-углерод собраны в табл.З.

Таблица 3

20

60 97

100

-10

-8

-7

13,4

12,7

5,8

98,1

98,3

98,1

Сечение этих трех полученных композиций типа углерод-углерод обладает равномерной способностью к отражению света. Исследование сечений при помощи обычного микроскопа показывает, что в продукте из эксперимента 3 имеются трещины, которые образовались между углеродом матрицы 8 X 6 х 1 X 9 X 1 X

in армирующим углеродом, а также в самой углеродной матрице, но такие трещины полностью отсутствуют у других двух продуктов из экспериментов ,

1и 2.Оптические свойства продуктов из экспериментов 1 к 2 исследуются fipH помощи поляризационного микроскопа.

Установлено, что углерод матрицы является оптически анизотропным, а армирующий углерод оптически изотропный.

o Рентгеновский дифракционный анализ двух композиций из экспериментов 1 и

2показал, что они состоят существенно из аморфного углерода.

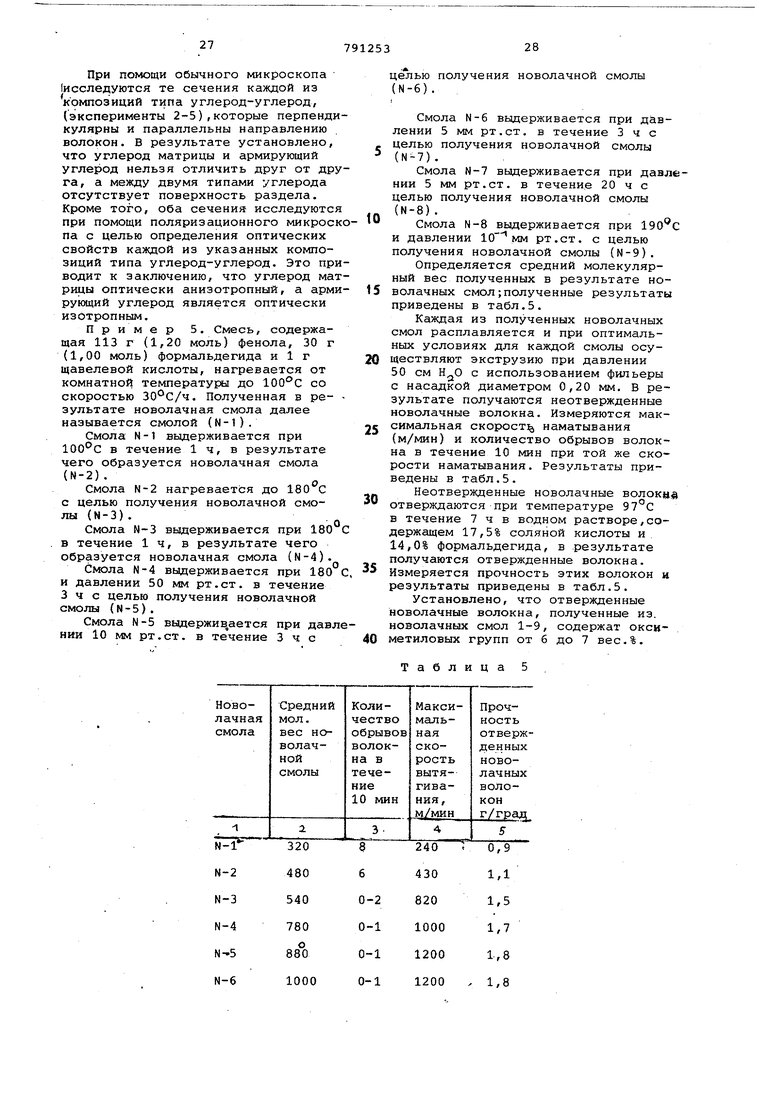

Пример 4, Термически обра5ботанные новолачные волокна, полученные в соответствии с примером 3, погружаются в метаноловый раствор той же резольной смолы, что использовалась, в примере 1, извлекаются

0 из раствора и сушатся с целью удаления метанола. Таким образом получается кудель, состоящая из термически обработанных новолачных волокон, поверхность которых покрыта резольной смолой. От кудели отрезается

5 кусок длиной 80 мм и помещается в форму длиной 80 мм, толщиной 4 мм и шириной 10 мм, при этом волокна в форме расположены в продольном направлении. В результате формова0ния под давлением при 150°С образуется заготовка с содержанием волокна 48,5% .

Заготовка, далее, нагревается в той же атмосфере, что использо5валась в примере 1, до каждойиз температур обжига, которые приведены в табл.4, с той же скоростью подъема температуры, что в примере 1; заготовка выдерживается при каждой

0 температуре обжига в течение 3 ч. Таким образоц, получается пять композиций типа углерод-углерод.

Определяются ззазопроницаемость, удельное сопротивление, термическая

5 устойчивость и значения элементарного анализа каждой из этих композиций.

Результаты приведены в табл.4. Таблица 4 10 10° 10 10 10

При помощи обычного микроскопа (исследуются те сечения каждой из композиций типа углерод-углерод, (эксперименты 2-5),которые перпендикулярны и параллельны направлению волокон. В результате установлено, что углерод матрицы и армирующий углерод нельзя отличить друг от друга, а между двумя типами углерода отсутствует поверхность раздела. Кроме того, оба сечения исследуются при помощи поляризационного микроскопа с целью определения оптических свойств каждой из указанных композиций типа углерод-углерод. Это приводит к заключению, что углерод матрицы оптически анизотропный, а армирукяций углерод является оптически изотропным.

Пример 5. Смесь, содержащая 113 г (1,20 моль) фенола, 30 г (1,00 моль) формальдегида и 1 г щавелевой кислоты, нагревается от комнатной температуры до со скоростью 30°С/ч. Полученная в ре- зультате новолачная смола далее называется смолой (N-1).

Смола N-1 выдерживается при в течение 1 ч, в результате чего образуется новолачная смола (N-2).

Смола N-2 нагревается до 180 С с целью получения новолачной смолы (N-3)..

Смола N-3 выдерживается при 180 С в течение 1 ч, в результате чего образуется новолачная смола (N-4).

Смола N-4 выдерживается при 180 С и давлении 50 мм рт.ст. в течение 3 ч с целью получения новолачной смолы (N-5) .

Смола N-5 выдержив,ается при давлении 10 мм рт.ст. в течение 3 ч с

целью получения новолачной смолы (N-6).

Смола N-6 выдерживается при давлении 5 мм рт.ст. в течение 3 ч с целью получения новолачной смолы (N-7).

Смола N-7 выдерживается при давлнии 5 мм рт.ст. в течение 20 ч с целью получения новолачной смолы (N-8).

Смола N-8 выдерживается при 190 и давлении Ю мм рт.ст. с целью получения новолачной смолы (N-9).

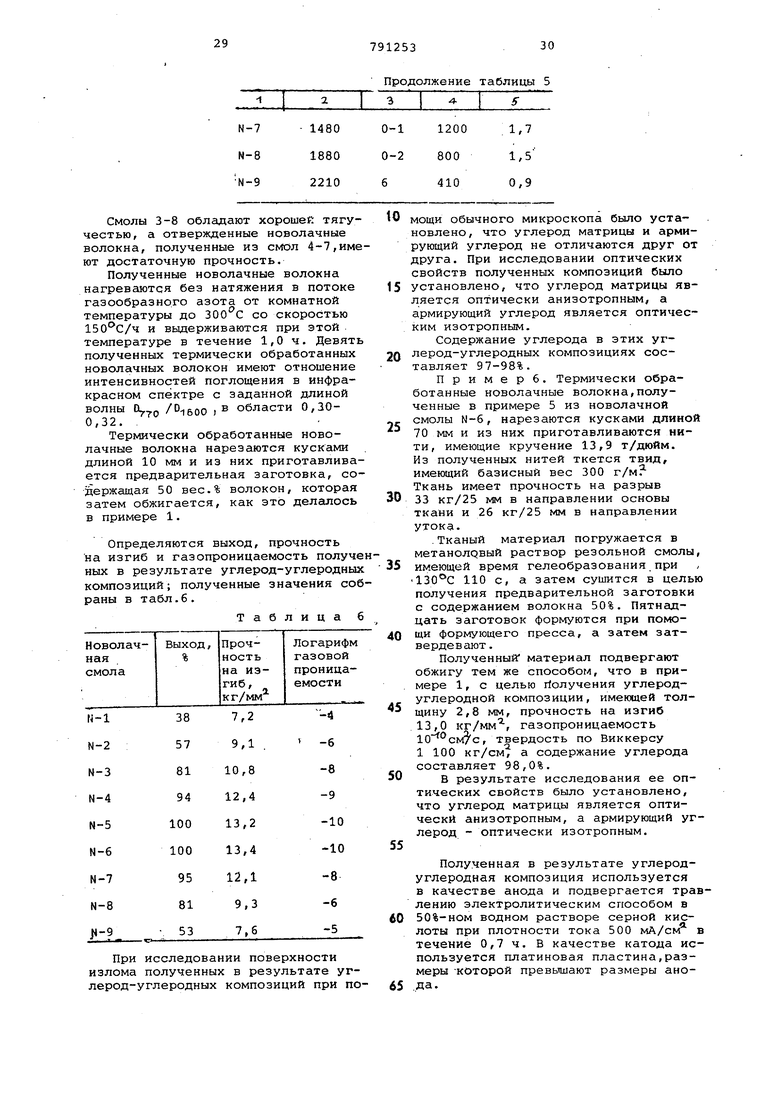

Определяется средний молекулярный вес полученных в результате новолачных смол;полученные результаты приведены в табл.5.

Каждая из полученных новолачных смол расплавляется и при оптимальных условиях для каждой смолы осуществляют экструзию при давлении 50 см НдО с использованием фильеры с насадкой диаметром 0,20 мм, В результате получаются неотвержденные новолачные волокна. Измеряются максимальная скорости наматывания (м/мин) и количество обрывов волокна в течение 10 мин при той же скорости наматывания. Результаты приведены в табл.5.

Неотвержденные новолачные волокн отверждаются при температуре 97°С в течение 7 ч в водном растворе,содержащем 17,5% соляной кислоты и 14,0% формальдегида, в результате получаются отвержденные волокна. Измеряется прочность этих волокон и результаты приведены в табл.5.

Установлено, что отвержденные новолачные волокна, полученные из. новолачных смол 1-9, содержат оксиметиловых групп от б до 7 вес.%.

Таблица 5 .

честью, а отвержденные новолачные волокна, полученные из смол 4-7,имеют достаточную прочность.

Полученные новолачные волокна нагреваются без натяжения в потоке газообразного азота от комнатной температуры до 300 С со скоростью 15 и выдерживаются при этой температуре в течение 1,0 ч. Девять полученных термически обработанных новолачных волокон имеют отношение интенсивностей поглощения в инфракрасном спектре с заданной длиной волны D р , в области 0,300,32.

Термически обработанные новолачные волокна нарезаются кусками длиной 10 мм и из них приготавливается предварительная заготовка, содержащая 50 вес.% волокон, которая затем обжигается, как это делалось в примере 1.

Определяются выход, прочность на изгиб и газопроницаемость полученых в результате углерод-углеродных композиций; полученные значения собраны в табл.6.

Таблица б

При исследовании поверхности излома полученных в результате углерод-углеродных композиций при поПродолжение таблицы 5

новлено, что углерод матрицы и армирующий углерод не отличаются друг о друга. При исследовании оптических свойств полученных композиций было установлено, что углерод матрицы является оптически анизотропным, а армирующий углерод является оптическим изотропным.

Содержание углерода в этих углерод-углеродных композициях составляет 97-98%.

П р и м е р 6. Термически обработанные новолачные волокна,полученные в примере 5 из новолачной смолы N-6, нарезаются кусками длино 70 мм и из них приготавливаются нити, имеющие кручение 13,9 т/дюйм. Из полученных нитей ткется твид, имеющий базисный вес 300 г/м Ткань имеет прочность на разрыв 33 кг/25 мм в направлении основы ткани и 26 кг/25 мм в направлении утока.

.Тканый материал погружается в метанолрвый раствор резольной смолы имеющей время гелеобразования при 110 с, а затем сушится в цель получения предварительной заготовки с содержанием волокна 50%. Пятнадцать заготовок формуются при помощи формующего пресса, а затем затвердевают.

Полученный материал подвергают обжигу тем же способом, что в примере 1, с целью йолучения углеродуглеродной композиции, имеющей толщину 2,8 мм, прочность на изгиб 13,0 кг/мм, газопроницаемость 10 сМ/с, твердость по Виккерсу 1 100 кг/см, а содержание углерода составляет 98,0%.

В результате исследования ее оптических свойств было установлено, что углерод матрицы является оптически анизотропным, а армирующий углерод - оптически изотропным.

Полученная в результате углеродуглеродная композиция используется в качестве анода и подвергается тралению электролитическим способом в 50%-ном водном растворе серной кислоты при плотности тока 500 мА/см течение 0,7 ч. В качестве катода используется платиновая пластина,размеры -которой превышают размеры ано.да.

Поверхность композиции перед травлением и после травления исследуется при помощи сканирующего электронного микроскопа. После травления матричную часть композиции можно отличить от волокнистой армирукхцей части, так как степень травления матричной части больше степени травления волокнистой армирующей части.

Определяется вес композиции перед травлением и после Травления.Сопротивление электролитическому травлению для данной композиции, вычисленное по формуле (вес после травления/вес перед травлением) х 100, составляет 87%.

С целью сравнения, приготавливается предварительная заготовка: смесь, полученная в результате добавления 1 вес.% сульфата анилина к фурфуриловому спирту, покрывается при помощи способа многослойного покрытия(в соответствии с которым цикл покрытиеотверждение повторяется несколько раз с целью получения тонкого покр атия). Полученный материал подвергается обжигу в соответствии с описанным способом, с целью получения стекловидного углеродного продукта, имеющего существенно ту же форму, что описанная углерод-углеродная композиция

Полученный в результате стекловидный углеродный продукт имеет газопроницаемость 10 , но прочность на изгиб составляет всего 7 кг/мм

Если полученный в результате стекловидный углеродный продукт подвергается электролитическому травлению при описанных условиях, никаких различий в степени травления определенных участков не наблюдается: продукт подвергается травлению равномерно.

Сопротивление электролитическому травлению стекловидного углеродного продукта, вычисленное тем же методом что и аналогичный показатель для углерод-углеродной.композиции, составляет 69%.

П р и м -е р 7 (сравнительный). Этот пример показывает, что отвержденные новолачные волокна, термическая обработка которых проводится в атмосфере, содержащей окисляющий агент, не пригодны для использования в качестве волокнистого армирующего углерода.

Отвержденные новолачные волокна, полученные тем же способом, что в примере 1, нагреваются в атмосфере, содержащей окисляющие агенты: 3 об.% двуокиси азота (NОд. ).Температура поднимается от комнатной температуры до со скоростью 1,5°С/мин. Было установлено, что обработанные волокна имеют низкую прочность, всего 0,93 г/град. °

Обработанные волокна нарезаются кусками длиной 70 мм и из них прядется НИТЬ . Однако, сам процесс

прядения очень трудоемкий, так как эти волокна очень непрочные,

Волокна нарезаются на куски длиной 3 мм и из них изготавливается лист при помощи обычного способа (мокрого) приготовления листа с использованием резольной смолы в качестве связывающего вещества;полученный бумаговидный лист имеет базисный вес 100 г/м(содержание резональной смолы составляет 10%). Затем бумаговидный лист пропитывается расплавленной резольной смолой, имеющей время гелеобразования при температуре 140с, таким образом, что содержание волокон в полуS ченном материале составляет бО%;материал,с целью его уплотнения, прессуется. Далее, прессованный материал расплющивается при и давлении 30 кг/см в течение 30 мин, а затем

0 отверждается; в результате получается предварительная заготовка, имеющая толщину 3 мм.

Предварительная заготовка подвергается обжигу тем же способом,что

5 в примере 1-, в результате чего образуется углерод-углеродная композиция. Выход продукта составляет 87%.

Поверхность излома полученной в результате углерод-углеродной композиции не обладает равномерным

отражением света; кроме того, матрицу и волокнистый армирукиаий углерод можно очень легко отличить друг от друга даже невооруженным глазом. Композиция имеет прочность на излом 8,3 кг/мм°и газопроницаемость .

Пример 8 (сравнительный). В этом сравнительном примере показано, что термически обработанные

0 резольные волокна не пригодны для использования в качестве волокнистого армирующего материала.

Получение резольных волокон. 94 г (1 моль) фенола, 39 г

Е (1,3 моль) формальдегида и 0,85 г (0,05 моль) аммиака перемешивают,ся и нагреваются до . Варьируя время нагревания, получаем несколько резольных смол. Каждая из этих

Q резольных смол подвергается операции расплавление-вытягивание. В результате было установлено, что эти смолы очень плохо обрабатываются на . этой стадии и выход (вес полученного волокна) вес использованной смолы (хЮО) в большинстве случаев « составлял О.

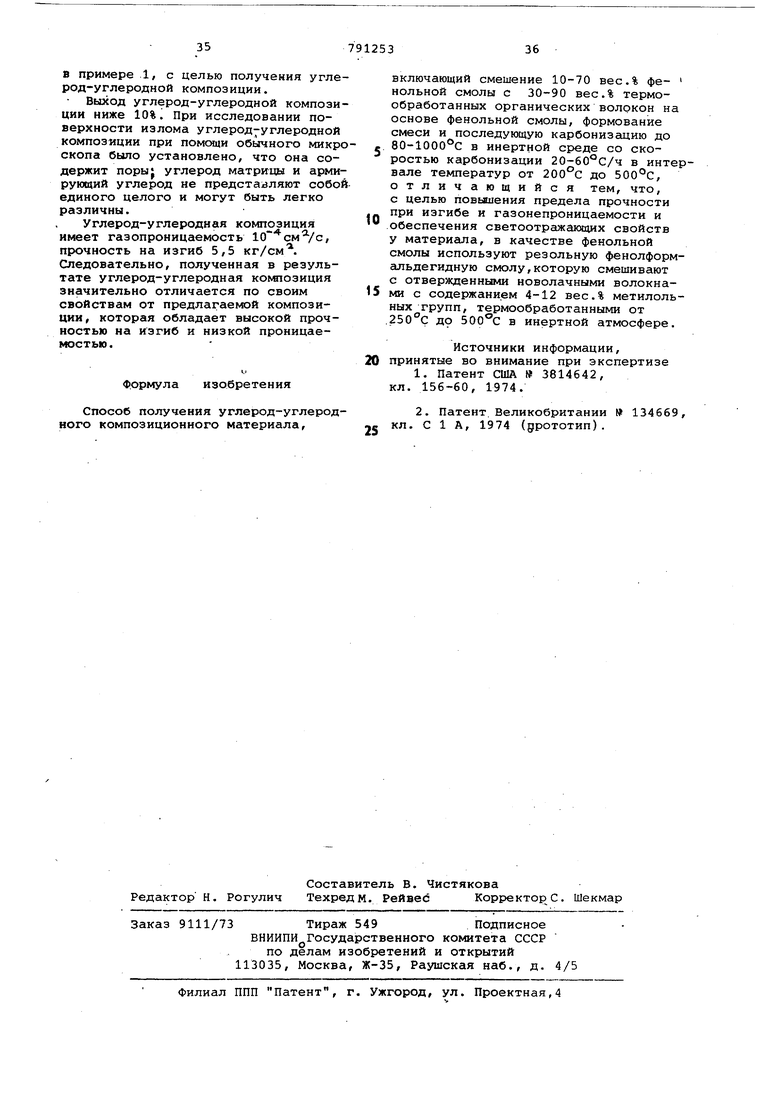

Две резольные смолы, которые имели относительно хорошие свойства вытягивания, далее подвергались изучению их оптимальных условий для вытягивания. Каждая из двух смол для этого продавливалась через фильеру с насадкой диаметром 0,2 мм и давление при экструзии составляло

5 0 .см при этом в табл.7 призедены температуры вытягивания и максимальные скорости вытягивания,при которых удавалось получить резольные волокна хотя бы в небольших количествах.

При нагревании резольных смол обоих типов до 150°С, которая затем поддерживается в течение 30 мин, они плавятся. Поэтому, когда волокна,сначала, обрабатываются в 20%-ном водном растворе соляной кислоты при 90°С, образуются короткие отвержденные реэольные волокна. Различные свойства резольных волокон, из которых можно П9лучить эти отвержденные резольные волокна, поведение резольных смол при вытягивании, условия вытягивания, а также свойства отвержденных резольных волокон приведены в табл.7.

Т а б л и ц а 7

Поведение во время вытягивания

При 90 С раствор, предназначенный для вытягивания нитей, имеет низкую вязкость

При 95 С вытягивание возможно в течение 8 с.

При 115 С раствор покрывается пеной и превращается в гель

При 95°С образуется гель через 10 мин

Макс.скорость вытягивания, м/мин

Свойст- Диаметр ва от- волокна.

Получение углерод-углеродной композиции,

Отвержденные резольные волокна, полученные из смолы Р-1 и имеющие более высокую прочность, чем волокна, полученные из смолы Р-2, подвергаются термической обработке тем же способом, что в примере 2 и нарезаются кусками длиной 6 мм, смешиваются при помощи смесительной машины с резольной смолой, имеющей сред150

200

НИИ молекулярный вес 220 и время гелеобразования при температуре 140 С 100 с таким образом, что содержание волокон составляет .%. Далее смесь профилируется и отверждается тем же способом, как в примере 1, с целью получения предварительного материс1ла, имеющего ширину 25 мм, толщину 3 мм и длину 70 глм.

Предварительный материал подвергается обжигу тем же способом, как

В примере 1, с целью получения углерод-углеродной композиции.

Выход углерод-углеродной композиции ниже 10% . При исследовании поверхности излома углерод-углеродной композиции при помощи обычного микроскопа было установлено, что она содержит поры} углерод матрицы и армирующий углерод не представляют собой единого целого и могут быть легко различны.

Углерод-углеродная композиция имеет газопроницаемость , прочность на изгиб 5,5 кг/см. Следовательно, полученная в результата углерод-углеродная колтозиция значительно отличается по своим свойствам от предлагаемой композиции, которая обладает высокой прочностью на изгиб и низкой проницаемостью.

Формула изобретения

Способ получения углерод-углеродного композиционного материала.

включающий смешение 10-70 вес.% фенольной смолы с 30-90 вес.% термообработанных органических волокон на основе фенольной смолы, формование смеси и последующую карбонизгщию до 80-1000°С в инертной среде со скоростью карбонизации 20-60 с/ч в интервале температур от 200°С до 500°С, отличающийся тем, что, с целью повышения предела прочности при изгибе и газонепроницаемости и .обеспечения светоотргокающих свойств у материала, в качестве фенольной смолы используют резольную фенолформальдегидную смолу,которую смешивают с отвержденными новолачными волокнами с содержанием 4-12 вес.% метилольных групп, термообработанными от .25 О с Д9 в инертной атмосфере.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-12-23—Публикация

1978-09-08—Подача