Изобретение относится к области термической утилизации медицинских и биологических отходов.

Известен способ и установка для его реализации (крематор КД-50), при котором отходы сжигают в камере сжигания крематора, снабженного горелочным устройством, загрузочным люком и дымовой трубой [1].

Недостатком способа является зависимость производительности от габаритов крематора, так как он работает циклично - единовременная загрузка установки уничтожаемым материалом, разогрев, сжигание, остывание установки, выгрузка зольного остатка.

Недостатком способа является то, что при нагреве каждой вновь загружаемой порции «холодного» биологического материала в атмосферу попадают «грязные» выделения (сначала пары воды, затем - начальные продукты термического разложения и т.д.), поскольку их обезвреживание при начальных низких температурах невозможно, а дополнительная очистка дымовых газов не производится.

Еще одним недостатком способа является отсутствие системы использования теплового потенциала органической составляющей отходов и сжигаемого в горелке топлива и, как следствие, недопустимо высокая температура дымовых газов на выходе из дымовой трубы.

Еще одним недостатком способа является то, что процесс сжигания производят при избыточном давлении в камере сжигания, вследствие чего возможно попадание в окружающую среду продуктов сгорания и опасных патогенных компонентов.

Известен способ кремации и устройство для его осуществления [2], включающий предварительное нагревание камеры кремации, размещение в ней утилизируемых материалов и их сжигание путем воздействия пламени горелки, тепловой радиации стенок и потока воздуха с последующим дожиганием отходящих газов.

Недостатком способа является сложный алгоритм управления процессом, предусматривающий последовательную сушку объекта и его сжигание путем изменения температурного режима в камере кремации, режима работы горелки и перенаправления потока воздуха в течение 10-20 мин последовательно: в верхнюю часть камеры сжигания, затем в верхнюю и нижнюю части и, наконец, в нижнюю часть камеры.

Еще одним недостатком способа является цикличность организации процесса утилизации, вследствие чего увеличение производительности возможно только за счет увеличения объема камеры сжигания и количества горелочных устройств, следствием чего, в свою очередь, является увеличение габаритов и массы установки и повышение расхода топлива.

Еще одним недостатком способа является ручная загрузка отходов в камеру сжигания через открытый загрузочный люк, требующая от персонала значительных физических нагрузок и длительного пребывания в условиях, когда из люка в атмосферу попадают остаточные газы вместе с вредными компонентами.

Наиболее близким к изобретению является способ утилизации, осуществляемый в установке для термического уничтожения твердых биологических отходов [3], содержащей камеру сжигания, снабженную загрузочным люком и горелочным устройством, камеру дожигания, снабженную горелочным устройством, теплообменник, систему газоочистки, дымосос и дымовую трубу.

Недостатком способа является отсутствие системы шлюзования при загрузке отходов, вследствие чего при открывании люка в атмосферу из внутреннего объема установки свободно выходят дымовые газы, захватывая при этом опасные патогенные организмы, которые могут находиться на загружаемых в этот момент отходах.

Недостатком способа является также отсутствие механизированной загрузки отходов, следствием чего является сложность соблюдения требований техники безопасности при ручной загрузке отходов, сопровождающейся активным выделением дымовых газов из открытого загрузочного люка.

Таким образом, общими недостатками известных устройств являются: отсутствие систем шлюзования при загрузке новых порций утилизируемого материала, следствием чего является свободный выход газообразных продуктов из камеры утилизации в окружающее пространство, и отсутствие механизированной загрузки отходов, следствием чего является сложность соблюдения требований техники безопасности при ручной загрузке отходов, сопровождающейся активным выделением дымовых газов из открытого загрузочного люка и недоиспользование теплового потенциала отходов, следствием чего является повышенный расход топлива.

Техническим результатом, на получение которого направлен предложенный способ утилизации отходов, является увеличение сменной производительности оборудования, снижение удельного расхода топлива за счет использования теплового потенциала отходов и обеспечение экологической безопасности окружающей среды и обслуживающего персонала.

Технический результат достигается тем, что загрузку отходов в камеру утилизации производят механизированным загрузочным устройством через шлюзовой поворотный лоток, процессы сушки, термического разложения и сжигания совмещают: отходы подсушивают и частично пиролизуют на поворотном лотке в верхней части камеры утилизации, одновременно сжигая твердый остаток в нижней части камеры утилизации; образовавшиеся водяные пары, газообразные продукты пиролиза и дымовые газы подвергают огневому обезвреживанию в камере дожигания, охлаждают в теплообменнике, очищают от твердых включений в циклоне, ликвидируют запахи в адсорбере, промывают в мокром скруббере и через дымовую трубу выводят в атмосферу, а весь процесс проводят под постоянным разрежением, создаваемым дымососом.

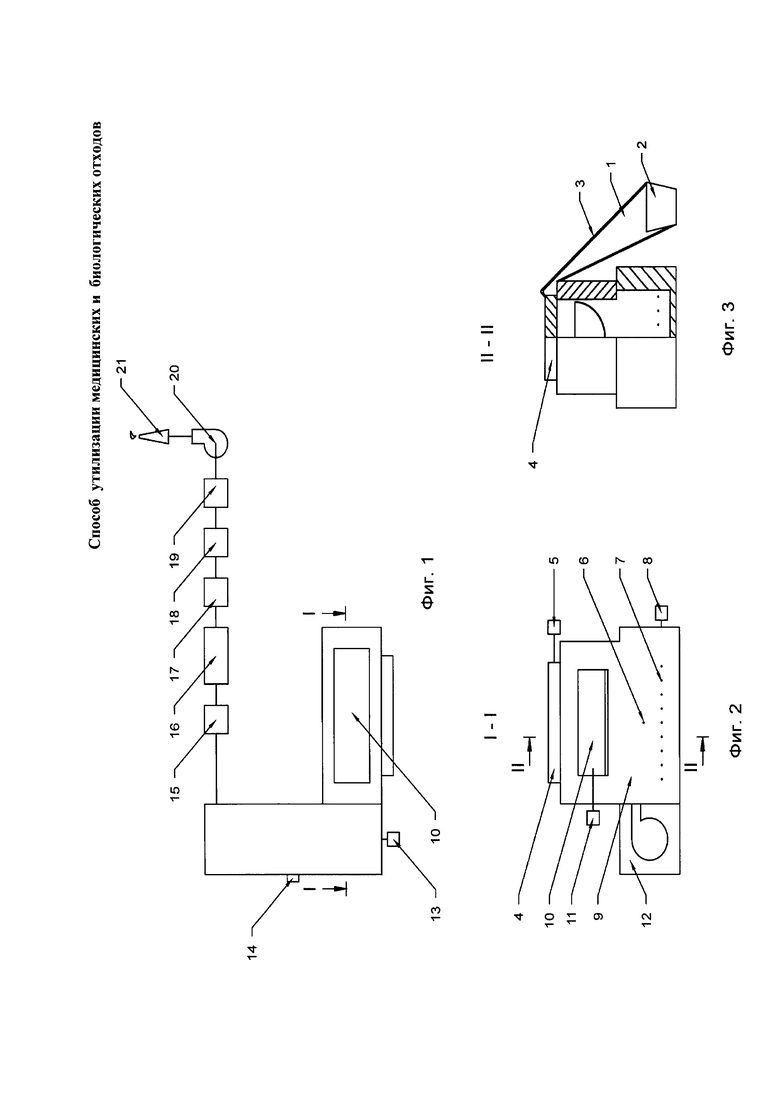

Сущность предлагаемого технического решения поясняется чертежами, где на фиг. 1 представлена принципиальная схема установки, на фиг. 2 - продольный разрез камеры утилизации, на фиг. 3 - поперечный разрез камеры утилизации.

Установка содержит загрузочное устройство 1, включающее приемный короб 2, соединенный жесткой тягой 3 с загрузочным люком 4, снабженным приводом 5; камеру утилизации 6, нижняя часть которой является зоной сжигания 7, снабженной горелочным устройством 8, а верхняя часть - зоной сушки и окислительного пиролиза 9 с поворотным лотком 10, снабженным приводом 11; камеру дожигания 12 с горелочным устройством 13 и системой ввода вторичного воздуха 14; картридж каталитического дожигателя 15; теплообменник 16; циклон 17; адсорбер 18; мокрый скруббер 19; дымосос 20 и дымовую трубу 21.

Установка работает следующим образом.

Поворотный лоток 10 устанавливают в положение «днищем вниз» и закрывают загрузочный люк 4. Включают горелки 8 и 13 и разогревают установку до рабочей температуры в зоне сжигания 700-900°С. Порцию отходов помещают в приемный короб 2. Включают привод 5 загрузочного люка 4 (включение привода 5 возможно только при положении поворотного лотка 10 «днищем вниз») и перемещают отходы в поворотный лоток 10, после чего люк 4 закрывают. Включают привод 11 поворотного лотка 10 и переводят лоток 10 сначала в положение «днищем вверх», а затем возвращают в исходное положение «днищем вниз». После начала горения отходов в зоне сжигания 7 в поворотный лоток 10 загружают новую порцию отходов и переводят лоток в промежуточное положение - «днище вертикально». За счет радиационного излучения очага горения и конвекции газов находящиеся в лотке 10 отходы сначала теряют влагу, а затем начинается процесс их термического разложения (окислительный пиролиз). Образующиеся газообразные продукты за счет тяги дымососа 20, мигрируя к выходу из зоны сжигания 7 через высокотемпературный очаг горения в ее нижней части, подвергаются первичному огневому обезвреживанию и поступают в камеру дожигания 12, где в режиме вращающегося газового потока вследствие высокой турбулентности, больших относительных скоростей и времени пребывания обеспечивается качественное догорание горючих компонентов пиролизного газа и твердых частиц (пылеуноса). Образовавшиеся дымовые газы последовательно просасываются через картридж каталитического дожигателя 15, где происходит низкотемпературное доокисление остатков органических соединений, теплообменник 16, где осуществляется снижение температуры газов до уровня 150-120°С, и поступают в систему газоочистки. В системе газоочистки производится сначала очистка дымовых газов от пыли в «сухом» циклоне 17, ликвидация запахов в адсорбере 18, а затем промывка жидкостью в «мокром» скруббере 19. Очищенные дымовые газы поступают в дымосос 20 и выбрасываются в атмосферу через дымовую трубу 21.

После завершения основного процесса горения порции отходов в зоне сжигания 7 поворотный лоток 10 доворачивают в положение «днищем вверх», сбрасывают отходы на очаг горения в нижней части зоны сжигания 7, возвращают поворотный лоток 10 в положение «днищем вниз» и загружают в него новую порцию отходов. В дальнейшем циклы повторяются.

Выгрузка пыли из циклона 17 производится по мере накопления. Сбор и выгрузка отработанного адсорбента из адсорбера 18 и шлама из скруббера 19 производится после окончания смены в текстильные или пластиковые мешки, вместе с которыми они впоследствии уничтожаются в зоне сжигания 7. Зола, остающаяся после сгорания органической составляющей отходов, выгружается из под колосников один раз в смену. Работа всей технологической цепочки под разрежением, создаваемым дымососом 20, расположенным на выходе из установки, исключает возможность выхода вредных компонентов в атмосферу.

Пример. В течение 1 ч утилизируется 100 кг отходов с исходной влажностью 65%. Установка предварительно разогрета до рабочей температуры.

При известном способе кремации на сжигание 100 кг отходов с влажностью 65% расходуют 16 л дизельного топлива, т.е. ~ 130000 ккал. Процесс осуществляется в следующей последовательности: 1-й этап (30 мин) - нагрев и сушка отходов. Процесс эндотермичный, затраты внешнего топлива ~ 46000 ккал. 2-й этап (30 мин) - сжигание твердого остатка. Процесс экзотермичный, выделение теплового потенциала органической массы ~ 122500 ккал, но это тепло, выделяющееся при горении в течение 2-го этапа, выводится из камеры утилизации 6 с дымовыми газами и для процесса утилизации не используется. В то же время внешнее топливо используется постоянно - в течение 1-го этапа для осуществления процессов сушки и нагрева и, частично, в течение 2-го этапа для сохранения температурного уровня. Таким образом (без учета тепловых потерь) в процесс вводится 282500 (160000+122500) ккал, а полезно используется 46000 ккал (16,1%).

В заявляемом способе при том же количестве отходов большая часть тепла, выделяющегося при сжигании сухого остатка (122500 ккал), используется на сушку новой порции отходов, находящейся в поворотном лотке в верхней, наиболее горячей зоне. Степень «осушаемости» отходов зависит от времени пребывания отходов в зоне сушки, которое, в свою очередь, зависит от скорости сгорания твердого остатка и условий теплообмена между зонами сжигания и сушки, но в любом случае имеет место положительный тепловой баланс (122500 намного больше 46000). Внешнее топливо в этом случае расходуется только на разогрев установки и поддержание заданного температурного режима при непредвиденных остановках. Время процесса сокращается вдвое.

Выделяющиеся в процессе сушки и последующего термического разложения (пиролиза) газообразные продукты последовательно проходят через две высокотемпературные зоны - зону сжигания в камере утилизации и камеру дожигания, что повышает уровень их огневого обезвреживания.

Таким образом:

Задача увеличения сменной производительности оборудования и снижения удельного расхода топлива достигается за счет совмещения в одном цикле нескольких технологических этапов: нагрев и сушка каждой новой порции отходов происходит за счет теплового потенциала сжигаемого в это же время твердого остатка от предыдущей порции. Тепловой баланс такой организации процесса положительный, поэтому необходимости в использовании внешнего топлива нет, а время процесса сокращается вдвое.

Задача обеспечения экологической безопасности окружающей среды в предлагаемом способе достигается за счет того, что, во-первых, предлагаемый способ предусматривает загрузку отходов в установку через шлюзовой поворотный лоток, что исключает возможность выхода дымовых газов в окружающую среду. Во-вторых, безопасность окружающей среды при заявляемом способе достигается за счет того, что выделяющиеся при окислительном пиролизе и сжигании газообразные продукты сначала подвергают частичному огневому обезвреживанию в зоне сжигания, затем полному огневому обезвреживанию в камере дожигания, а после их охлаждения в теплообменнике - комплексной очистке в системе газоочистки.

Загрузка отходов загрузочным устройством облегчает работу обслуживающего персонала.

Проведение процесса под разрежением, создаваемым дымососом, делает невозможным выход вредных компонентов в окружающую среду.

Таким образом:

Совокупность указанных существенных признаков обеспечивает возможность экологически безопасной термической утилизации медицинских и биологических отходов, позволяет механизировать процесс загрузки, что значительно уменьшает физические нагрузки на обслуживающий персонал и улучшает условия труда, обеспечивает возможность непрерывной работы установки и увеличение ее сменной производительности, обеспечивает более полное использование теплового потенциала отходов и экономию топлива и обеспечивает экологическую безопасность выбросов в окружающую среду.

Испытания образца установки в реальных условиях показали высокую степень обезвреживания токсичных компонентов отходящих газов, отсутствие в рабочем помещении дымов и запаха. Достигнута также значительная экономия топлива.

Источники информации

1. Установка для термической утилизации биологических отходов (крематор КД-50) // http://www.agro-kem.ru/.

2. Способ кремации и устройство для его осуществления //Патент РФ №2110016.

3. Установка для термического уничтожения твердых биологических отходов // Патент РФ №118027.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИКУ | 2007 |

|

RU2338122C1 |

| Способ утилизации твёрдых медицинских отходов | 2018 |

|

RU2684263C1 |

| Способ утилизации твёрдых хлорсодержащих медицинских отходов | 2019 |

|

RU2700424C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2017 |

|

RU2666559C1 |

| Установка для утилизации твердых медицинских отходов | 2018 |

|

RU2711422C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И УНИЧТОЖЕНИЯ ОТХОДОВ | 2011 |

|

RU2476771C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ ТВЕРДЫХ ОРГАНИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2011 |

|

RU2479877C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ, СОДЕРЖАЩИХ СОЕДИНЕНИЯ УРАНА | 2013 |

|

RU2560095C2 |

| Печь-крематор для утилизации биологических отходов с замкнутой водяной системой для нагрева воды | 2020 |

|

RU2740280C1 |

Изобретение относится к области термической утилизации органосодержащих отходов. Решаемая техническая задача - термическая, экологически безопасная утилизация медицинских и биологических отходов, увеличение сменной производительности установки. Технический результат достигается тем, что загрузку отходов в камеру сжигания производят механизированным загрузочным устройством через шлюзовой поворотный лоток, что исключает возможность выхода дымовых газов в окружающую среду. Процессы сушки, термического разложения и сжигания совмещают: отходы подсушивают и частично пиролизуют на поворотном лотке в верхней части камеры утилизации, одновременно сжигая твердый остаток в нижней части камеры утилизации. Тепловой баланс такой организации процесса положительный, поэтому необходимости в использовании внешнего топлива нет, а время процесса сокращается вдвое. Безопасность окружающей среды достигается за счет огневого обезвреживания газообразных продуктов в камере дожигания, их очистке от твердых включений в циклоне, промывке в мокром скруббере и проведении процесса под постоянным разрежением. 3 ил.

Способ утилизации медицинских и биологических отходов, включающий загрузку отходов в камеру сжигания, их нагрев и сжигание, дополнительный нагрев продуктов сгорания в камере дожигания и вывод дымовых газов в атмосферу через дымовую трубу, отличающийся тем, что загрузку отходов в камеру утилизации производят механизированным загрузочным устройством через шлюзовой поворотный лоток, процессы сушки, термического разложения и сжигания совмещают: отходы подсушивают и частично пиролизуют на поворотном лотке в верхней части камеры утилизации, одновременно сжигая твердый остаток в нижней части камеры утилизации; образовавшиеся водяные пары, газообразные продукты пиролиза и дымовые газы подвергают огневому обезвреживанию в камере дожигания, охлаждают в теплообменнике, очищают от твердых включений в циклоне, ликвидируют запахи в адсорбере, промывают в мокром скруббере и через дымовую трубу выводят в атмосферу, а весь процесс проводят под постоянным разрежением, создаваемым дымососом.

| Машина для клеймения знаков сортности на обуви | 1957 |

|

SU118027A1 |

| RU 132073 U1, 10.09.2013 | |||

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ, СОДЕРЖАЩИХ СОЕДИНЕНИЯ УРАНА | 2013 |

|

RU2560095C2 |

| KR 100976770 B1, 18.08.2010. | |||

Авторы

Даты

2018-02-15—Публикация

2016-11-22—Подача