Изобретение относится к способу сушки зерновых, зернобобовых и крупяных продуктов и к сельскохозяйственному машиностроению, конкретно к конструкции сушильной установки для сушки этих продуктов.

Сушильная установка может входит в состав различных зерно- и семяочистительно-сушильных комплексов и поточных линий и использоваться колхозными, совхозными и фермерскими хозяйствами.

Известно значительное число работ, посвященных способу осуществления процесса сушки и конструкции зерносушилок. Существующие типы зерносушилок можно условно разделить на конвейерные, камерные, барабанные, бункерные, шахтные непрерывного или периодического действия, пневмогазовые и др.

В качестве теплоносителя во всех известных типах зерносушилок используется обычно воздух, нагретый в тепловых генераторах с помощью сжигания жидкого или газообразного топлива, или с помощью электрических нагревателей, или гелионагревателя.

В. И. Атаназевич и Ю. Ф. Шульдинер [1] описывают способ работы шахтной зерносушилки, заключающийся в перемещении зерна от загрузочного устройства к разгрузочному через зоны сушки и охлаждения, поперечной продувке слоя зерна теплоносителем и охлаждающим воздухом в соответствующих зонах через короба, сборе зерна, унесенного из коробов в зонах сушилки с отработанным теплоносителем в осадочных камерах и смешении его с сырым исходным зерном, сборе зерна, унесенного из коробов охладительных зон в осадочной камере и выводе из шахты высушенного зерна, отличающийся тем, что с целью повышения производительности зерно, собранное в осадочной камере после зон охлаждения, смешивают с высушенным зерном.

В серии работ Х.Х.Гималов [2, 3, 4, 5] предложил сушилку для сельскохозяйственных продуктов, содержащую сушильную камеру в виде двускатного перфорированного днища с воздухораспределительным устройством, по периметру которого установлены боковые стенки и над которым ряды формирующих перегородок, загрузочный бункер с транспортером и разгрузочные аэрожелоба, снабженные автономными воздуховодами с заслонками, отличающуюся тем, что с целью повышения производительности сушилки и качества сушки, между двускатным днищем и формирующими перегородками дополнительно установлены промежуточные ряды формирующих перегородок, при этом под каждым скатом двускатного днища камеры установлены дополнительные нижние камеры с односкатными днищами и с выполненными аналогичным образом рядами формирующих перегородок верхней камеры в нижней части ограничены дополнительной боковой стенкой, установленной с зазором к боковой стенке камеры, каждая из которых снабжена выгрузным клапаном, а стенки загрузочного бункера установлены шарнирно, снабжены противовесами и кинематически связаны посредством тяг с упорными пластинами, расположенными у концевой части загрузочного транспортера [2]

С целью упрощения конструкции, повышения надежности и расширения технологических возможностей путем обеспечения одновременной сушки семян различных культур, загрузочное устройство выполнено в виде аэрожелоба с жалюзийной поверхностью [3] ограниченного сверху и с боков П-образным коробом, а заслонки установлены в нижней части боковых стенок указанного короба между рядами промежуточных и основных формирующих перегородок, жалюзийная поверхность загрузочного аэрожелоба расположена выше нижних кромок основных формирующих перегородок, а выгрузочные клапаны промежуточных формирующих перегородок верхней камеры выполнены из эластичного воздухопроницаемого материала, опущенного ниже скатов днища верхней камеры. При этом сушилка дополнительно содержит расположенную на торцевой стенке общую воздухораспределительную камеру, расположенную между общим воздуховодом, аэрожелобами и воздухораспределительным каналом. Сушилка содержит также дополнительный общий воздуховод, расположенный параллельно первому и подключенный к общей воздухо-распределительной камере. На потолочной части П-образного короба дополнительно укреплены отбойные фартуки из прорезиненного материала, установленные с заданным шагом и с зазором относительно жалюзийной поверхности аэрожелоба, при этом потолочная часть короба за фартуками выполнена жалюзийной с наклоном жалюзей, противоположным наклону жалюзей загрузочного аэрожелоба. С целью интенсификации процесса сушки и снижения затрат на очистку зерна от примесей после сушки путем сохранения посевных качеств семян, выделения разнокачественных фракций и проведения раздельной их сушки [5] в П-образном коробе над жалюзийной поверхностью загрузочного аэрожелоба и под ним по оси дополнительно установлена вертикальная перегородка, делящая короб на две изолированные секции, сама сушилка снабжена устройством для выделения фракций семян с камерой выделения отходов, два выхода которой для легких фракций и примесей посредством дополнительного транспортирующего органа сообщены с соответствующими секциями П-образного короба над жалюзийной поверхностью загрузочного аэрожелоба, при этом в верхней и нижней камерах промежуточные ряды формирующих перегородок в верхней части снабжены пересыпными полками, а образованные под ними полости через дополнительное окно в торцевой части сушилки и дополнительные патрубки сообщены с воздухораспределительным каналом. Устройство для выделения фракций семян снабжено приемником свежеубранного зерна с аэрожелобами, подключенным к двум вертикальным каналам, которые в верхней части соединены с камерой выделения отходов. Разгрузочные аэрожелоба установлены с наклоном в направлении выгрузки зерна за боковой стенкой нижних камер и сообщены с ней через дополнительную перепускную щель с заслонкой.

Описание способов сушки зерна и устройств ряда зерносушилок приведено в работах В.И.Алейникова [6, 7, 8, 9, 10, 11] Так, он предлагает [9 прототип] способ сушки сыпучих термолабильных материалов, преимущественно самообрушенного зерна, в нескольких шахтах зерносушилки, заключающийся в последовательном проведении стадий загрузки материалов, подсушки, досушки, последующего охлаждения и выгрузки, приготовления теплоносителя в одной тепловентиляционной системе, причем подсушку ведут до влажности, на 2 7% превышающей конечную в плотном неподвижном слое, с последующей многократной рециркуляцией зерна, отличающийся тем, что, с целью повышения производительности и качества сушки при раздаче и отводе теплоносителя через подводящие и отводящие короба, все стадии процесса сушки проводят в каждой из шахт с проведением многократной рециркуляции материала после каждой стадии до выравнивания влажности, причем стадию подсушки начинают в процессе загрузки материала сначала в падающем слое, а при заполнении зерном нижнего ряда подводящих коробов подсушку ведут в плотном неподвижном слое, последовательно подключая подводящие короба к тепловентиляционной системе снизу вверх по мере наполнения шахты материалом до заполнения им надсушильного бункера, после чего прекращают подачу материала в данную шахту и переключают загрузку на следующую, досушку материалов до конечной влажности производят при коэффициенте рециркуляции, равном 2 3, выгрузку ведут порционно, ступенчато уменьшая количество рядов коробов, подключенных к тепловентиляционной системе сверху вниз.

Целью изобретения является создание такого способа сушки зерна и устройства зерносушилки, которая отличалась бы простотой конструкции, содержала бы возможно меньшее количество движущихся механизмов и как следствие обеспечивало бы более надежную и стабильную работу системы, не загрязняла бы окружающую среду и зерно продуктами сгорания топлива, которая имела бы в качестве источника энергии ее универсальный вид электроэнергию, доступную практически в любом районе сельскохозяйственного производства, была бы лишена возможности перегрева зерна и ухудшения вследствие этого показателей его всхожести.

Поставленная цель достигается в результате использования для процесса сушки высокоинтенсивного аэродинамического эффекта, возникающего внутри сушилки в результате перемещения воздушной массы с высокой скоростью в замкнутом пространстве сушилки, где за счет трения воздуха при интенсивном прохождении его через слой зерна и систему воздуховодов, а также за счет частичного нагрева воздуха, поступающего в систему, в начальный период каждого цикла сушки с помощью электроэнергии происходит повышение температуры воздуха до 54-55oC, зерна до 38-42oC и его сушка.

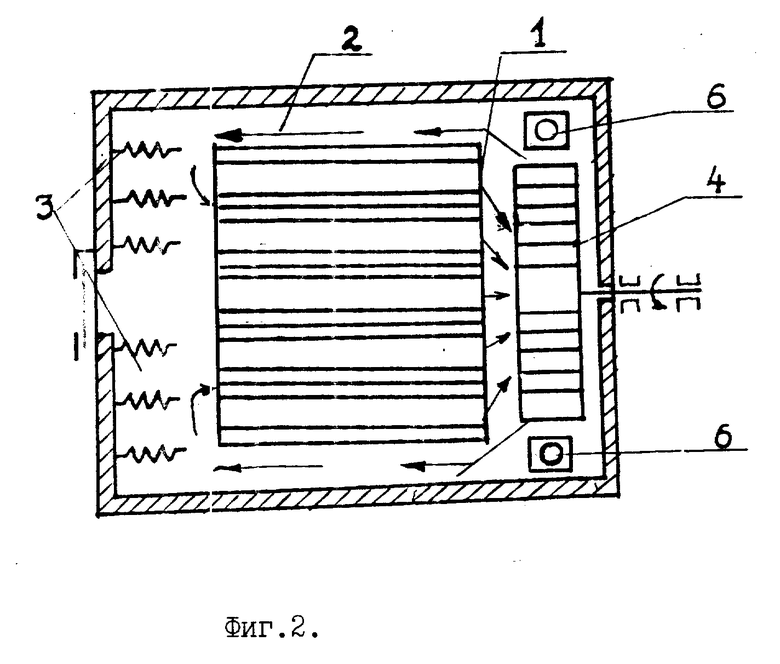

Сушилка (см. фиг. 1) состоит из двух прямоугольных шахт (1), соединенных последовательно и расположенных одна над другой, систем воздуховодов (2), системы подогрева воздуха с помощью электрических нагревателей (3), системы вентиляции (4), теплоизолированного корпуса сушилки (5), системы удаления влажного воздуха (6), разгрузочного устройства (7), подпиточного бункера (8) и системы забора холодного воздуха (9). В работе сушилки используются: одна нория завальная яма для влажного зерна и промежуточный бункер временного хранения и охлаждения сухого зерна. Сушилка может устанавливаться как отдельно, так и вместе с зерноочистительным комплексом типа ЗАВ.

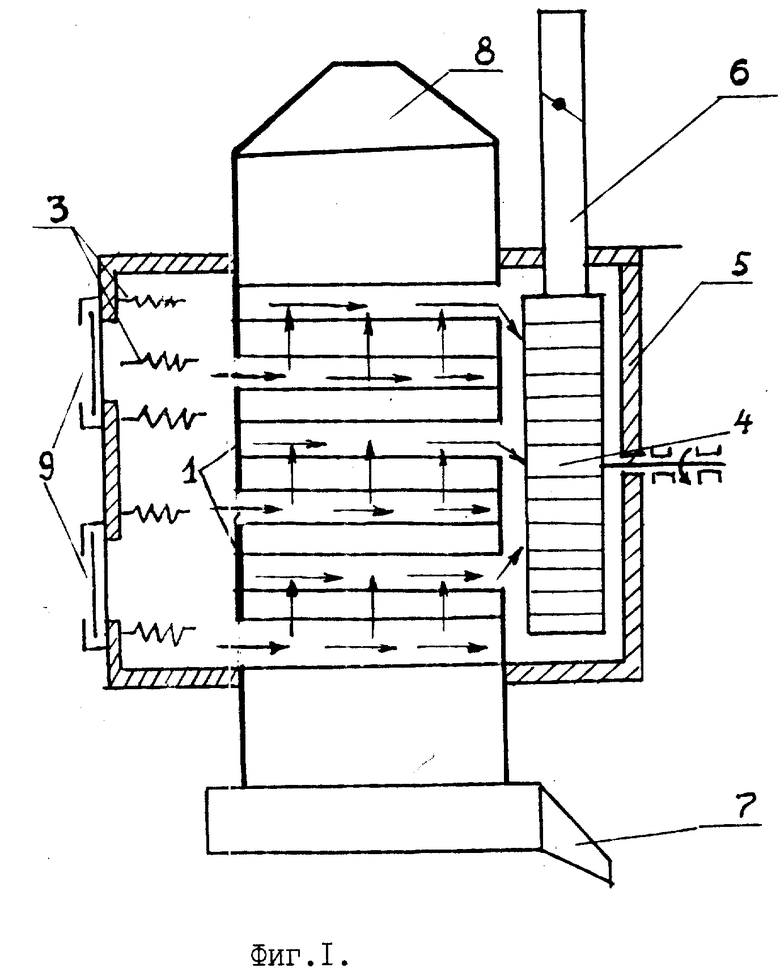

Шахта представляет из себя прямоугольную камеру с теплоизолированными стенками. Внутри камеры на одной стенке расположены электронагревательные элементы, а с противоположной стороны отверстия для засасывания воздуха вентиляторами. Перед ними на вертикальных перегородках закреплены подводящие и отводящие короба, имеющие с торцов треугольное сечение, расположенных в шахматном порядке и герметизированных поочередно по высоте шахт через ряд разных концов полки, ребра которых расположены перпендикулярно перегородкам, на которых они крепятся соответственно через ряд в определенном порядке по всей высоте и по всему сечению шахт. Короба устроены и смонтированы таким образом, чтобы не происходило уноса зерна из шахты в вентилятор. Это достигается тем, что нижние концы коробов более смещены вниз относительно выходных отверстий, за счет чего со стороны всаса воздуха в коробах собирается определенное количество зерна и образуется своеобразный зерновой затвор, который за счет собственного веса не позволяет отдельным зернам быть унесенными воздушным потоком из пределов шахты в вентилятор.

Загрузка сушилки влажным зерном осуществляется норией. В зависимости от производительности нории будет меняться время холостого хода работы сушилки. Зерно загружается в шахты (1), сначала в нижнюю, а затем в верхнюю. Шахты имеют две отдельные изолированные вентиляционные системы с воздуходувами и устроены таким образом, что за счет расположения коробов, изготовленных и смонтированных под определенным градусом по всей высоте и сечению шахты, продувка зерна воздухом производится по всему объему шахты. Непосредственно с шахтой соединены воздуховоды (2), по которым с большой скоростью с помощью вентиляторов (4) (воздуходувов) с нагнетательной частью и всасывающей линией движется либо холодный, либо теплый воздух, нагретый с помощью системы подогрева (3) (начальный период) и трения (все время работы сушилки). Система подогрева (3) (см. фиг. 2) представляет из себя группу электронагревателей (ТЭНов), которые собираются в блоки. Управление электронагревателями осуществляется с помощь термодатчиков, которые установлены в воздуховодах. Назначение датчиков регистрировать температуру воздуха, который проходит через зерно. Таким образом регистрируется температура зерна, что особенно важно при сушке семенного зерна с целью предотвращения его перегрева. Движение воздуха с большой скоростью внутри сушилки достигается за счет использования вентиляторов. Крыльчатка вентиляторов и система воздуховодов изготавливаются таким образом, чтобы со стороны всаса создавалось большее разряжение и скорость потока воздуха изменяется так, что со стороны входа воздуха в шахты скорость его меньше, чем со стороны всаса из шахты в вентиляторы. При включенных вентиляторах при большей скорости движения воздуха происходит его нагрев за счет трения воздуха о стенки кожуха и шахты, воздуховоды и при прохождении его через слой зерна, разогрев (распаривание) зерна в результате которого происходит выделение влаги с последующим уносом ее потоком воздуха. Так как в начальный период работы сушилки в каждом цикле сушки все движение воздушного потока происходит в замкнутой системе, а корпус сушилки теплоизолирован, то через определенное время (пример через час) температура воздуха в сушилке повышается до 50-55oC. Для ускорения вывода сушилки в рабочий режим в начальный период воздух в сушилке дополнительно подогревается с помощью трубчатых электрических нагревателей. При достижении заданной температуры воздуха (50-55oC) в сушилке электронагреватели выключаются и дальнейший процесс сушки производится за счет работы вентиляторов, выброса в атмосферу части теплого влажного воздуха и всаса в сушилку соответствующего количества холодного воздуха из атмосферы.

За один рабочий цикл шахты длительностью от 4 часов и выше, что определяется влажностью исходного зерна, происходит снижения уровня влажности не менее чем на 1% в течение каждого часа рабочего цикла сушилки.

Данная сушилка работает в периодическом режиме. При этом загрузка шахт с подпиточным бункером составляет 28 м3 зерна. Зерно проходит цикл сушки в течение времени, необходимого для снижения влажности до требуемого уровня.

Влажное зерно после очистки на зерноочистительном комплексе автомашиной загружается в завальный бункер сушилки, включается нория подъема зерна в шахту. После того как будет загружена нижняя шахта, включается вентилятор продувки нижней шахты и электронагреватели ускоренного разогрева нижней шахты. Затем производится загрузка верхней шахты, после чего включается в работу отдельно замкнутая вентиляционная система данной шахты: вентилятор и электронагреватели верхней шахты. После достижения температуры зерна в плотном неподвижном слое в нижней и верхней шахтах 38 42oC (примерно через 1,5-2 часа производится автоматическое отключение системы ускоренного подогрева воздуха. Нория переключается на работу в замкнутом цикле, т.е. зерно выводится из нижней шахты и норией подается в подпиточный бункер верхней шахты. Таким образом, зерно проходит сушку с перемещением его слоя по высоте. При нагреве зерна до 25 30oC одновременно производится отвод в атмосферу части теплого влажного воздуха и забор из атмосферы соответствующего количества сухого холодного воздуха. После достижения зерном необходимой влажности начинается забор сухого зерна из нижней и верхней шахт в количестве 18 19 тонн. После этого начинается поэтапная загрузка нижней и верхней шахт сушилки новой порцией влажного зерна. Дальнейшая работа сушилки будет осуществляться периодической загрузкой и выгрузкой около 20 тонн зерна через определенное время в зависимости от исходной влажности зерна из расчета понижения уровня влажности зерна на не менее чем 1% за 1 час рабочего цикла сушилки. При этом за 10-12 часов работы сушилки при исходной влажности зерна около 20% и конечной влажности 15 16% будет высушено около 50-60 т зерна в зависимости от автоматизации работ по загрузке и выгрузке зерна.

Заявленный способ сушки зерна и аэродинамическая сушилка опробованы на практике в ряде хозяйств на территории Республики Башкортостан в уборочную кампанию 1994 года.

Так, в колхозе "Таналык" Баймакского р-на 22 сентября 1994 года в сушилку загружено пять автомашин зерна (пшеницы) общей массой 19 тонн сорностью 25% Усредненная первоначальная влажность зерна, взятая из каждой автомашины, составляла 22,9% За 6 часов работы сушилки зерно просушено до усредненной влажности 15,3% За расчетный цикл сушки, равный 3,5 часа, таким образом было произведено снижение исходной влажности зерна на 4,43% вместо 4% За сутки было высушено три сушилки зерна общей массой по сырому зерну 55,5 тонны и влажности 22,9% Затраченное время на сушку составило 18 часов. 6 часов затрачено на загрузку и выгрузку, организационные вопросы. Замеры влажности зерна производились влагомером марки "Колос-1" колхоза "Таналык", прошедшим проверку на элеваторе в г. Сибае.

16 июня 1944 года аналогичные испытания другой аналогичной изготовленной и смонтированной зерносушилки были выполнены в колхозе "Сакмар" Баймакского района с близкими конечными результатами.

Использование предлагаемого способа сушки зерна и конструкции зерносушилки позволяет по сравнению с существующими значительно удешевить стоимость сушки единицы продукции за счет использования в качестве источника тепла электрического тока и исключения больших и постоянных транспортных расходов по доставке жидкого топлива, необходимого для сушилок с топочными агрегатами; за счет упрощения конструкции и монтажа, а следовательно, и стоимости предлагаемой сушилки; за счет уменьшения удельного расхода электроэнергии, необходимого для сушки единицы продукции, благодаря конструктивным особенностям данной сушилки. Кроме того, использование данного способа сушки и конструкции зерносушилки позволяет значительно улучшить экологическую ситуацию в районе сушилки и сохранить высокое качество зерна за счет устранения выброса в атмосферу и контакта с зерном продуктов сгорания жидкого топлива, позволяет избежать перегрева зерна, что особенно важно при сушке семенного зерна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рециркуляционная установка для сушки зерна | 1986 |

|

SU1451503A1 |

| СУШИЛКА ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПРОДУКТОВ | 1992 |

|

RU2042094C1 |

| ШАХТНАЯ РЕЦИРКУЛЯЦИОННАЯ ЗЕРНОСУШИЛКА | 1998 |

|

RU2142103C1 |

| УСТРОЙСТВО ДЛЯ ПОДОГРЕВА ЗЕРНА | 2009 |

|

RU2435644C2 |

| Зерносушилка | 2020 |

|

RU2727818C1 |

| Способ сушки сыпучих термолабильных материалов и устройство для его осуществления | 1989 |

|

SU1673807A1 |

| СУШИЛКА ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПРОДУКТОВ | 1993 |

|

RU2042095C1 |

| ШАХТНАЯ МОДУЛЬНАЯ ЗЕРНОСУШИЛКА ЖАЛЮЗИЙНОГО ТИПА | 2020 |

|

RU2743832C1 |

| Шахтная зерносушилка | 1986 |

|

SU1383068A1 |

| Рециркуляционная зерносушилка | 1983 |

|

SU1170240A1 |

Использование: в сельскохозяйственном машиностроении, конкретно в конструкциях сушильных установок для сушки зерновых, зернобобовых и крупяных продуктов. Зерносушилка состоит из нижней и верхней прямоугольных шахт, соединенных между собой, изолированных вентиляционных систем отдельно для каждой шахты, с воздуховодами, имеющих на всасывающей линии каждой системы электрические нагреватели воздуха, а на нагнетательной - воздуховоды для частичного удаления из системы теплоносителя с повышенным содержанием влаги и подогрева им более холодного теплоносителя, забираемого из атмосферы, смонтированных в едином теплоизолированном корпусе, обеспечивающих многократное прохождение теплоносителя через слой зерна в обеих шахтах, подпиточного бункера, расположенного над верхней шахтой, завальной ямы, нории и промежуточного бункера-охладителя сухого зерна, а также системы воздуховодов. Эффективный проход теплоносителя через слой зерна в шахтах осуществляется за счет коробов, имеющих с торцов треугольное сечение, расположенных в шахматном порядке по всей высоте и сечению обеих шахт и герметизированных поочередно по высоте через ряд с разных концов. 2 с. и 4 з.п.ф-лы, 2 ил.

Авторы

Даты

1997-12-20—Публикация

1995-04-11—Подача