Изобретение относится к военной технике и может быть использовано при изготовлении облицовок кумулятивных зарядов боевых частей для поражения бронированных объектов техники.

Известен способ изготовления конических оболочек кумулятивных снарядов (патент РФ №2231739 опубл. 27.06.2004 БИ №18) включающий получение из прутка листовой заготовки, деформирование материала заготовки путем осадки, объемное деформирование и последующее ротационное выдавливание, дальнейшую термообработку для обеспечения требуемой величины зерна в структуре рекристаллизованного металла. Задачей данного способа являлось получение облицовки кулятивного заряда с заданной величиной зерна в структуре металла. Общими признаками с предлагаемым авторами способом является формирование заготовки облицовки из меди. Однако данное техническое решение имеет недостатки, заключающиеся в необходимости выполнения значительного количества операций, требующих организации дополнительного количества рабочих мест, что соответственно ведет к снижению технико-экономических характеристик изготовления облицовок в условиях серийного производства.

Наиболее близким по технической сути и достигаемому техническому результату является способ изготовления облицовки кумулятивного заряда (патент РФ №2457425 опубл. 27.07.2012 БИ №21) включающий формообразование заготовки из меди при вращении инструмента до придания ей формы, рекристаллизационный отжиг и последующую доводку поверхности облицовки для дальнейшей сборки кумулятивного заряда, доводку геометрии поверхности облицовки осуществляют калибровкой в закрытом объеме путем приложения статического усилия.

Задачей данного способа принятого авторами за прототип являлось повышение эффективности действия облицовки в составе кумулятивного заряда за счет изменения структуры зерна при штамповке и ротационной вытяжке, повышения технологичности ее изготовления и тем самым получение облицовки кумулятивного заряда с заданной величиной зерна в структуре металла. Общими признаками с предлагаемым авторами способом является формообразование заготовки из меди при вращении инструмента до придания ей формы и калибровка. Однако данное техническое решение имеет недостатки, заключающиеся в большом расходе дорогостоящих материалов, значительных затратах рабочего времени и соответственно необходимости организации дополнительного количества рабочих мест, что ведет к снижению эффективности производства и технико-экономических характеристик изготовления облицовок в условиях серийного производства.

В отличие от прототипа в предлагаемом авторами способе изготовления облицовки кумулятивного заряда заготовку формируют во вращающемся пуансоне-матрице из порошковой смеси меди в количестве 98,9-99,3%, графита в количестве 0,7-1,1% и пластификатора в количестве 0,6-1,0% к общему объему, затем прессуют и далее фиксируют структуру материала заготовки спеканием в защитной атмосфере инертного газа с последующей корректировкой пористости.

В частных случаях, то есть в конкретных формах выполнения изобретение характеризуется следующими признаками:

- в качестве пластификатора используют стеариновую кислоту,

- пластификатор вводят в порошковую смесь в расплавленном виде,

- вращение пуансона - матрицы прекращают в момент достижения усилия прессования 30±2 бар,

формование заготовки по достижению усилия прессования осуществляют с выдержкой в течение 6±2 сек,

- спекание осуществляют при температуре 975°С±10°С в течение 1,5 часа ±15 мин,

- в качестве инертного газа применяют аргон,

- корректировку пористости осуществляют посредствам воздействия дополнительным пуансоном с измененной геометрией.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предполагаемого изобретения является повышение технико-экономических характеристик производства облицовок, технологичности и качества их изготовления.

Указанный технический результат при осуществления изобретения достигается тем, что в известном способе, включающем формообразование заготовки из меди при вращении инструмента до придания ей формы, особенность заключается в том, что заготовку формируют во вращающемся пуансоне-матрице из порошковой смеси меди в количестве 98,9-99,3%, графита в количестве 0,7-1,1% и пластификатора в количестве 0,6-1,0% к общему объему, затем прессуют и далее фиксируют структуру материала заготовки спеканием в защитной атмосфере инертного газа с последующей корректировкой пористости.

Новая совокупность операций, а также наличие связей между ними позволяют, в частности, за счет:

- формирования заготовки во вращающемся пуансоне-матрице из порошковой смеси меди в количестве 98,9-99,3%, графита в количестве 0,7-1,1% и пластификатора в количестве 0,6-1,0% к общему объему придать устойчивую форму, обеспечить целостность заготовки на межоперационных переходах технологического процесса и повысить качество готовых облицовок на последующих технологических операциях, при количестве компонентов смеси за пределами указанных значений, изменяются физико-механические характеристики зерен порошка, плотность слоев по высоте и объему заготовки, а также характеристики облицовки кумулятивного заряда в условиях боевого применения,

- фиксации структуры материала заготовки спеканием в защитной атмосфере инертного газа обеспечить получение требуемых параметров пластичных и прочностных свойств,

- последующей корректировки пористости получить однородную пористую структуру материала облицовки.

Признаки, характеризующие изобретение в конкретных формах выполнения позволяют, в частности, за счет:

- использования в качестве пластификатора стеариновой кислоты, снизить себестоимость облицовки,

- введения в порошковую смесь пластификатора в расплавленном виде обеспечить формирование равномерного распределения компонентов порошковой смеси,

- прекращения вращение пуансона - матрицы в момент достижения усилия прессования 30±2 бар фиксировать распределение пористости по высоте заготовки, при прекращении вращения за пределами указанных значений, не обеспечивается требуемое распределение пористости по высоте заготовки,

- формования заготовки по достижению усилия прессования с выдержкой в течении 6±2 сек фиксировать форму заготовки, при выдержке менее 4 сек форма заготовки становиться неустойчивой, при выдержке более 8 сек снижается производительность оборудования,

- спекания при температуре 975°С±10°С в течение 1,5 часа ±15 мин получить требуемые параметры пластичных и прочностных свойств заготовки, спекание при температуре менее 965°С и времени менее 1 час 15 мин не обеспечивается требуемая прочность, а также равномерность микроструктуры, спекание при температуре более 985°С и времени более 1 час 45 мин проявляются признаки локального оплавления материала,

- применение в качестве инертного газа аргона снизить себестоимость изготовления облицовок,

- осуществления корректировки пористости посредствам воздействия дополнительным пуансоном с измененной геометрией получить равномерное распределение пористости по высоте и объему облицовки.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизны».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в способе изготовления облицовки кумулятивного заряда заготовку формируют во вращающемся пуансоне-матрице из порошковой смеси меди в количестве 98,9-99,3%, графита в количестве 0,7-1,1% и пластификатора в количестве 0,6-1,0% к общему объему, затем прессуют и далее фиксируют структуру материала заготовки спеканием в защитной атмосфере инертного газа с последующей корректировкой пористости.

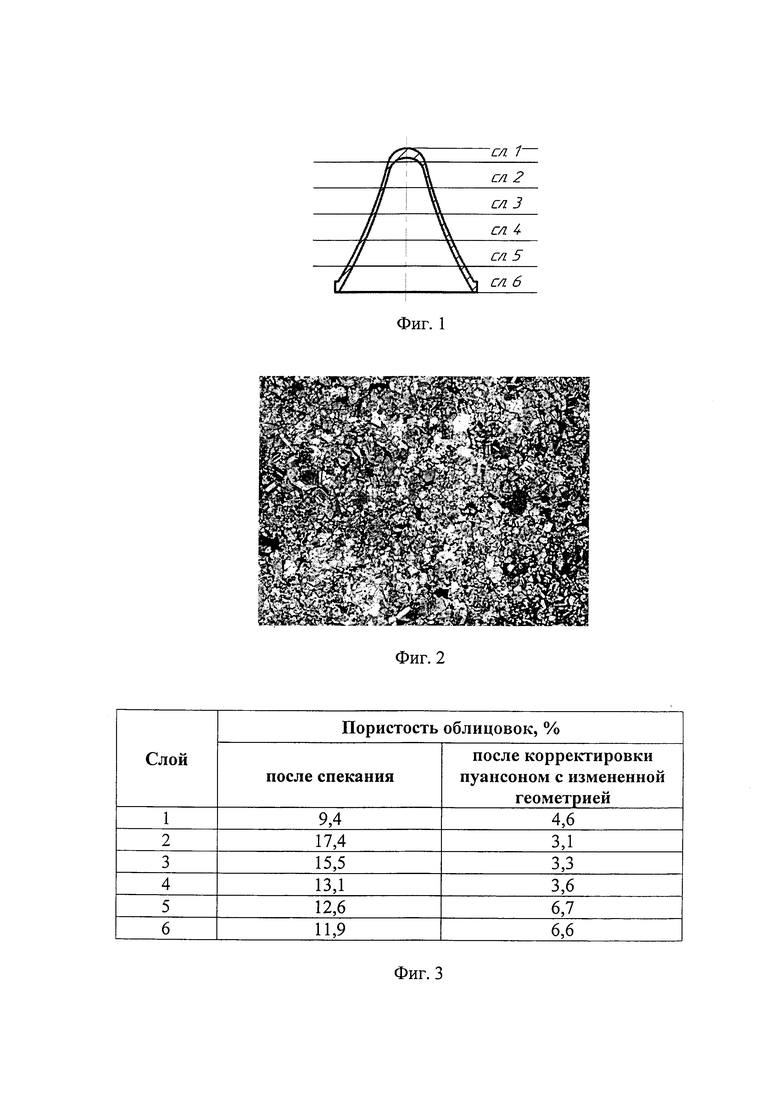

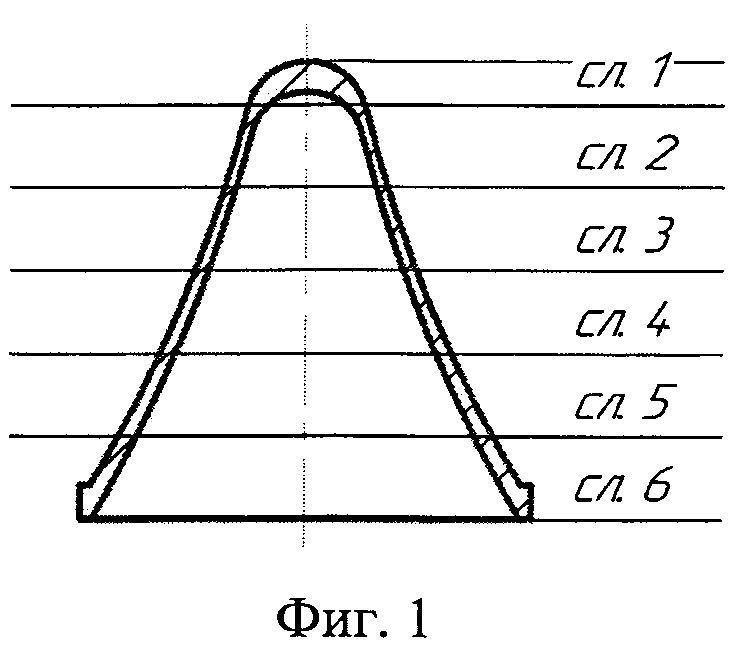

Сущность изобретения поясняется чертежами, где на фиг. 1 изображена облицовка кумулятивного заряда с указанием слоев распределения пористости, на фиг. 2 микроструктура материала готовой облицовки, фиг. 3 распределение значений пористости по слоям облицовки.

Способ изготовления облицовки кумулятивного заряда осуществляется следующим образом.

Прессование порошковой смеси производят при вращении инструмента выполненного в виде пуансона-матрицы, с загруженной в нее навеской порошковой смеси меди в количестве 98,9-99,3%, графита в количестве 0,7-1,1% и пластификатора в количестве 0,6-1,0% к общему объему. После выполнения процесса прессования заготовку (фиг. 1) извлекают из инструмента и спекают в защитной атмосфере инертного газа. Полученная микроструктура материала облицовки, представлена на фиг. 2. Далее осуществляют корректировку пористости облицовки. На фиг. 3 представлены значения пористости материала облицовки по слоям.

В частных случаях исполнения:

- в качестве пластификатора используют стеариновую кислоту,

- пластификатор вводят в порошковую смесь в расплавленном виде,

- вращение пуансона - матрицы прекращают в момент достижения усилия прессования 30±2 бар,

формование заготовки по достижению усилия прессования осуществляют с выдержкой в течении 6±2 сек,

- спекание осуществляют при температуре 975°С±10°С в течение 1,5 часа ±15 мин,

- в качестве инертного газа применяют аргон,

- корректировку пористости осуществляют посредствам воздействия дополнительным пуансоном с измененной геометрией.

Выполнение способа изготовления облицовки кумулятивного заряда в соответствии с изобретением позволяет получить облицовки с механическими свойствами не менее σв=110 МПа и δ=19%, снизить трудоемкость изготовления более чем на 60%, повысить коэффициент использования материала не менее чем на 20% по сравнению с облицовками кумулятивных зарядов, полученными способами раскатки или штамповки из цельных заготовок, и соответственно повысить технико-экономические характеристики производства, технологичность и качество изготовления облицовок.

Изобретение может быть использовано при серийном производстве облицовки кумулятивного заряда для боеприпасов разных калибров и различного функционального назначения.

Указанный положительный эффект подтвержден испытаниями опытных образцов облицовок кумулятивного заряда, изготовленных на основе данного технического решения.

В настоящее время разработана конструкторско-технологическая документация, проведены испытания, намечено серийное производство облицовок в соответствии с предлагаемым изобретением.

| название | год | авторы | номер документа |

|---|---|---|---|

| КУМУЛЯТИВНЫЙ ЗАРЯД С БИМЕТАЛЛИЧЕСКОЙ ОБЛИЦОВКОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2151362C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД ПЕРФОРАТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2315857C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЛИЦОВКИ ДЛЯ КУМУЛЯТИВНОГО ЗАРЯДА ИЗ КОМПОЗИЦИОННОГО ПСЕВДОСПЛАВА Mo-Cu | 2006 |

|

RU2337308C2 |

| ОБЛИЦОВКА ДЛЯ КУМУЛЯТИВНОГО ЗАРЯДА | 2006 |

|

RU2337307C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА И ОБЛИЦОВКА, ИЗГОТОВЛЕННАЯ ДАННЫМ СПОСОБОМ | 2011 |

|

RU2457425C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ ДЛЯ КУМУЛЯТИВНОГО ЗАРЯДА | 2002 |

|

RU2230283C2 |

| КУМУЛЯТИВНЫЙ ЗАРЯД, ОБЛИЦОВКА КУМУЛЯТИВНОГО ЗАРЯДА (ВАРИАНТЫ) И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2253831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНОЙ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2015 |

|

RU2603327C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТУРОВАННОЙ КУМУЛЯТИВНОЙ ОБЛИЦОВКИ | 2011 |

|

RU2502038C2 |

| Способ изготовления кумулятивной облицовки заряда перфоратора | 1990 |

|

SU1789320A1 |

Изобретение относится к способу изготовления облицовок кумулятивных зарядов боевых частей. Способ включает формообразование заготовки из меди при вращении инструмента до придания ей формы. Заготовку формируют во вращающемся пуансоне-матрице из порошковой смеси меди в количестве 98,9-99,3%, графита в количестве 0,7-1,1% и пластификатора в количестве 0,6-1,0% к общему объему. Затем прессуют и далее фиксируют структуру материала заготовки спеканием в защитной атмосфере инертного газа с последующей корректировкой пористости. Достигается повышение технико-экономических характеристик производства, технологичность и качество изготовления облицовок. 7 з.п. ф-лы, 3 ил.

1. Способ изготовления облицовки кумулятивного заряда, включающий формообразование заготовки из меди при вращении инструмента до придания ей формы, отличающийся тем, что заготовку формируют во вращающемся пуансоне-матрице из порошковой смеси меди в количестве 98,9-99,3%, графита в количестве 0,7-1,1% и пластификатора в количестве 0,6-1,0% к общему объему, затем прессуют и далее фиксируют структуру материала заготовки спеканием в защитной атмосфере инертного газа с последующей корректировкой пористости.

2. Способ по п. 1, отличающийся тем, что в качестве пластификатора используют стеариновую кислоту.

3. Способ по п. 1, отличающийся тем, что пластификатор вводят в порошковую смесь в расплавленном виде.

4. Способ по п. 1, отличающийся тем, что вращение пуансона-матрицы прекращают в момент достижения усилия прессования 30±2 бар.

5. Способ по п. 1, отличающийся тем, что формование заготовки по достижению усилия прессования осуществляют с выдержкой в течение 6±2 с.

6. Способ по п. 1, отличающийся тем, что спекание осуществляют при температуре 975 ± 10°С в течение 1,5 ч ± 15 мин.

7. Способ по п. 1, отличающийся тем, что в качестве инертного газа применяют аргон.

8. Способ по п. 1, отличающийся тем, что корректировку пористости осуществляют посредствам воздействия дополнительным пуансоном с измененной геометрией.

| КУМУЛЯТИВНЫЙ ЗАРЯД С БИМЕТАЛЛИЧЕСКОЙ ОБЛИЦОВКОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2151362C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА И ОБЛИЦОВКА, ИЗГОТОВЛЕННАЯ ДАННЫМ СПОСОБОМ | 2011 |

|

RU2457425C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНОЙ ОБЛИЦОВКИ КУМУЛЯТИВНОГО ЗАРЯДА | 2015 |

|

RU2603327C1 |

| US 7261036 B2, 28.08.2007. | |||

Авторы

Даты

2022-05-04—Публикация

2021-12-14—Подача