Область техники, к которой относится изобретение

Настоящее изобретение относится к телекоммуникационному кабелю, снабженному по меньшей мере одним оптическим волокном. В частности, настоящее изобретение относится к телекоммуникационному кабелю, снабженному по меньшей мере одним плотно буферизованным оптическим волокном, особенно пригодному для внутреннего монтажа.

Уровень техники

Оптическое волокно обычно содержит сердечник, окруженный оболочкой, при этом предпочтительно, чтобы указанные сердечник и оболочка были изготовлены из стекла, и по меньшей мере одно покрытие. Сочетание сердечника и оболочки обычно идентифицируют как «оптический волновод». Обычно имеются два покрытия оптического волновода. Покрытие, непосредственно контактирующее с оптическим волноводом, называют «первым покрытием» или «первичным покрытием», а покрытие, находящееся поверх первого покрытия, называют «вторым покрытием» или «вторичным покрытием». Обычно указанные первое и второе покрытия выполняют из полимерного материала, такого как отверждаемый ультрафиолетовым излучением акрилатный полимер.

Для некоторых применений требуется, чтобы оптическое волокно было дополнительно покрыто буферным покрытием, образуемым поверх по меньшей мере одного покрытия.

Примерами этих применений являются внутренний и предварительный монтаж, кабельные ящики, переходники, соединительные шнуры, а в более общем смысле те применения, при которых оптическое волокно подвергается воздействию повторяющихся механических воздействий вследствие периодических монтажных работ.

Когда указанное буферное покрытие располагают по существу в контакте с по меньшей мере одним внешним покрытием, говорят о «плотном буфере». Когда указанное буферное покрытие выполнено в виде трубки, имеющей внутренний диаметр, больший, чем внешний диаметр покрытия (наружный диаметр оптического волокна обычно составляет 240-250 мкм), говорят о «свободном буфере». В зависимости от различия между наружным диаметром покрытия волокна и внутренним диаметром буфера свободный буфер можно идентифицировать как «свободный» или «близкий к плотному». Обычно буферизованное оптическое волокно можно применять в качестве незаконченного компонента для образования кабеля, находящегося в такой связи с другими компонентами, какая необходима при конкретном применении, для которого кабель предназначен. В некоторых применениях, когда дополнительная защита не требуется, буферизованное оптическое волокно само по себе можно использовать для работы в качестве кабеля.

В патенте США № 5917978 раскрыто буферизованное оптическое волокно, которое включает в себя покрытое оптическое волокно, свободно содержащееся внутри пространства, ограниченного внутренней поверхностью пластиковой трубки. Внешняя поверхность покрытого оптического волокна образована из не склонного к прилипанию материала, такого как Teflon™. Благодаря не склонному к прилипанию покрытию на оптическом волокне и воздушному промежутку вокруг него, усовершенствованные кабели можно зачищать до любой доступной длины. Наружный диаметр внешнего покрытия может быть около 273 мкм. Наружный диаметр трубки может быть около 900 мкм, а внутренний диаметр трубки может быть в пределах от 300 до 500 мкм при предпочтительном значении 400 мкм. Пластиковую трубку можно образовать из любого материала, такого как поливинилхлоридный материал, пригодный для использования в качестве оболочки буферизованного волокна диаметром 900 мкм. Подходящие материалы могут иметь прочность на растяжение в пределах 2000-4000 фунт-сила/дюйм2 (13,8-27,6 МПа) согласно стандарту Американского общества по испытанию материалов ASTM D-412. Для образования трубки вокруг покрытого оптического волокна можно использовать процесс вертикальной экструзии. На экструдат, образующий трубку, не воздействуют разрежением, когда экструдат выходит из экструзионной матрицы.

Патент США № 6714713 относится к буферизованному оптическому волокну, имеющему сердечник, оболочку и по меньшей мере одно покрытие, и буферный слой, обычно окружающий оптическое волокно, в котором буферный слой имеет участок, как правило, контактирующий с участком по меньшей мере одного покрытия, при этом буферный слой имеет среднюю усадку около 3 мм или меньше относительно первого конца буферированного оптического волокна. Кроме того, раскрыто буферированное оптическое волокно, в котором буферный слой имеет среднее усилие зачистки около 5 Н или меньше, когда буферный слой зачищают на длине 50 см от конца буферированного оптического волокна. Буферный слой может быть относительно свободно или плотно расположен вокруг оптического волокна. Например, оптическое волокно может иметь номинальный наружный диаметр около 245 мкм, и буферный слой может иметь номинальный внутренний диаметр от около 255 до около 350 мкм, более предпочтительно, от около 255 до около 320 мкм, и наиболее предпочтительно, от около 255 мкм до около 270 мкм, при наружном диаметре до около 900 мкм. В некоторых случаях предпочтительно зачищать буферный слой на большой длине, например 50 см или больше, за один проход. Зачистку на большой длине можно осуществлять при наличии промежуточного слоя и без него. Материал буферного слоя может иметь заданное предельное удлинение, измеряемое, например, с использованием ASTM D-412. Желательно иметь предельное удлинение около 300% или больше, а более предпочтительно, около 325% или больше, и наиболее предпочтительно, около 350% или больше. Кроме того, материал буферного слоя может иметь твердость по Шору D, измеряемую с использованием ASTM D-2240, в пределах от около 50 до около 60. Примерами материалов, используемых для буферного слоя, являются GFO 9940DW, термопластичный эластомер (ТРЕ), и Elastollan® 1154 D 10 FHF (BASF), термопластичный полиэфир-полиуретан (TPU). GFO 9940DW имеет предельное удлинение около 650% (ASTM D-412) и твердость по Шору D около 48 (ASTM D-2240). Elastollan® 1154 D 10 FHF имеет предельное удлинение около 350% (ASTM D-412) и твердость по Шору D около 58 (ASTM D-2240).

Патент США № 6215931 относится к элементу телекоммуникационного кабеля, имеющему передающий элемент, расположенный в буферной трубке, изготовленной из термопластичного полиолефинового эластомерного буферного материала, имеющего модуль упругости меньше чем около 500 МПа при комнатной температуре и модуль упругости меньше чем около 1500 МПа при -40°С. Передающий элемент может быть оптическим волокном, пучком оптических волокон или лентой оптических волокон. Передающий элемент может быть расположен в буферирующей трубке в плотной, близкой к плотной или свободной конфигурации. Если модуль упругости и удлинение при разрыве являются достаточно низкими, трубку или элемент плотного или близкого к плотному буфера можно легко удалять без специальных приспособлений и без повреждения оптического волокна или волокон, расположенных в нем. По этим соображениям модуль упругости буферного материала составляет меньше чем около 500 МПа, и удлинение при разрыве составляет меньше чем около 500%, предпочтительно, меньше чем около 300%, оба значения при комнатной температуре. Одним примером термопластичного полиолефинового эластомера, имеющего указанные выше физические характеристики, является сополимер пропилена и этилена, при этом предпочтительно, чтобы он имел больше чем 10 мас.% этилена. Другим примером является полиэтилен сверхнизкой плотности или сополимер этилена и октена, при этом предпочтительно, чтобы последний присутствовал в количестве, большем чем 10 мас.%. Термопластичный полиолефиновый эластомерный материал может также содержать органические и неорганические наполнители, такие как тальк, карбонат кальция, сажа, тригидрид алюминия, гидроокись магния. В примерах термопластичный полиолефиновый эластомерный материал имеет модуль упругости 120 МПа или более высокий и удлинение при разрыве 250% или больше.

Раскрытие изобретения

Заявитель обратился к проблеме создания оптических кабелей, в частности, пригодных для вертикального и горизонтального внутреннего монтажа, например, в многоэтажных зданиях, с намерением снизить трудоемкость монтажа и требуемую квалификацию монтажников.

Заявитель обратил внимание на то, что при прокладке кабеля в многоэтажном здании может потребоваться извлечение метров оптического волокна из межэтажного кабеля, чтобы достичь конечного соединения пользователя на каждом этаже. Силы, действующие на волокно во время процедуры извлечения, могут повреждать оптическое волокно. Плотный буфер должен обеспечивать оптическое волокно надежной защитой от таких сил. С другой стороны, для осуществления соединения оптического волокна с оборудованием получателя информации (например, с терминальной коробкой или чем-либо подобным) буферный слой необходимо отделить от оптического волокна, а когда буферный слой является плотным, зачистка на надлежащей длине является трудной, и могут потребоваться специальные приспособления и квалифицированные монтажники. С другой стороны, свободный буфер можно легко отделить от оптического волокна, но он не обеспечивает необходимую защиту в кабельной системе помещения, когда вертикальное положение и отсутствие сцепления между оптическим волокном и буфером может вызывать разрыв свободного буфера и/или микроизгиб волокна.

Кроме того, при протягивании кабеля в здании необходимо, чтобы буферный слой оптического волокна по возможности совпадал с оптическим волокном, предпочтительно, на расстоянии около 100-150 см от места зачистки (или меньшем), что позволит осуществлять прокладку соседнего оптического волокна к оборудованию другого получателя информации (например, к терминальной коробке или чему-либо подобному), исключать опасность того, что вытягивание такого соседнего волокна может повредить или иным образом повлиять на другие волокна, уже присоединенные или находящиеся в процессе присоединения.

В последующем заявитель обнаружил, что можно осуществлять монтаж оптического волокна, извлекаемого из вертикального (межэтажного) кабеля внутри здания или чего-либо подобного, обеспечив защиту оптического волокна плотным буфером, если указанный буфер обладает сочетанием свойств, включающим в себя промежуток между буфером и волокном и механическую прочность полимерного материала буферного слоя, подходящую для осуществления зачистки буфера на относительно небольшой длине и для совпадения буфера с волокном на относительно небольшом расстоянии от конца буфера.

Указанное выше сочетание характеристик полимерного материала, образующего буферный слой, позволяет получать оптическое волокно, которое является эффективно защищенным во время монтажных работ и во время использования, и в то же самое время может быть легко зачищено монтажником без использования каких-либо приспособлений для зачистки просто путем приложения небольшого давления пальцами руки и умеренного усилия отрыва вдоль оси волокна. Зачистка может быть выполнена за один проход, то есть в течение одной операции зачистки, на длине, например, от нескольких сантиметров до около 50 см, достаточной, чтобы иметь оптическое волокно, удобное для выполнения последующих операций соединения/сварки без значительных усилий. С другой стороны, плотной конфигурацией буферного слоя гарантируется требуемое совпадение оптического волокна и буферного слоя на расстоянии около 100 см от конца буферного слоя. Иначе говоря, оптическое волокно согласно изобретению по существу не может быть зачищено за один проход сверх длины около 100 см ± 30 см.

Поэтому в соответствии с первым аспектом настоящее изобретение относится к телекоммуникационному кабелю, снабженному по меньшей мере одним оптическим волокном, покрытым плотным буферным слоем, выполненным из полимерного материала, имеющего предельное удлинение, равное или меньшее чем 100%, и предельную прочность на растяжение, равную или меньшую чем 10 МПа.

В соответствии с другим аспектом настоящее изобретение относится к оптическому волокну, покрытому плотным буферным слоем, выполненным из полимерного материала, имеющего предельное удлинение, равное или меньшее чем 100%, и предельную прочность на растяжение, равную или меньшую чем 10 МПа.

Предельное удлинение и предельную прочность на растяжение измеряют при 25°С в соответствии со стандартом Итальянской комиссии по электротехнике CEI EN 60811-1-1 (2001).

Предпочтительно, чтобы полимерный материал буферного слоя согласно изобретению имел предельное удлинение по меньшей мере 50%.

Предпочтительно, чтобы полимерный материал буферного слоя согласно изобретению имел предельную прочность на растяжение по меньшей мере 4 МПа.

Применительно к настоящему описанию и прилагаемой формуле изобретения под термином «плотный буферный слой» имеется в виду защитный слой, окружающий оптическое волокно, при этом внутренний диаметр защитного слоя является по существу таким же, как и наружный диаметр оптического волокна. Отсутствует заметный зазор между буфером и волокном.

Необходимо отметить, что плотный буферный слой согласно настоящему изобретению не следует путать с так называемой «буферной трубкой». Буферная трубка обычно включает в себя одно или несколько оптических волокон, расположенных внутри нее, возможно, погруженных в водоотталкивающий материал (обычно в консистентную смазку), который препятствует перемещению воды, которая может проникнуть в буферную трубку. Кроме того, буферная трубка обычно имеет относительно большой внутренний диаметр по сравнению с наружным диаметром каждого оптического волокна, введенного в нее, чтобы в ней обеспечивалась возможность свободного перемещения волокна.

Применительно к настоящему описанию и прилагаемой формуле изобретения, за исключением случаев, когда указано иное, все числа, выражающие количества, количественные показатели, проценты и т.д., должны пониматься как изменяемые во всех случаях с помощью термина «около». Кроме того, все пределы включают в себя любое сочетание раскрытых максимальных и минимальных значений и включают в себя промежуточные пределы их, которые могут быть или могут не быть точно перечислены в этой заявке.

Оптическое волокно согласно настоящему изобретению обычно содержит оптический волновод, образованный передающим свет сердечником, окруженным оболочкой.

Предпочтительно, чтобы оптический волновод согласно изобретению представлял собой одномодовое оптическое волокно. В качестве варианта оптический волновод может быть многомодового типа.

Предпочтительно, чтобы телекоммуникационный кабель согласно изобретению был снабжен оптическими волокнами в количестве от 12 до 48.

Предпочтительно, чтобы оптический волновод был окружен по меньшей мере одним защитным покрытием, как правило, двумя защитными покрытиями. Первое защитное покрытие (первичное покрытие) непосредственно контактирует с оптическим волноводом, тогда как второе защитное покрытие (вторичное покрытие) расположено поверх первого покрытия.

Предпочтительно, чтобы оптический волновод имел диаметр от 120 мкм до 130 мкм. Предпочтительно, чтобы первичное покрытие имело толщину от 25 мкм до 35 мкм. Предпочтительно, чтобы вторичное покрытие имело толщину от 10 мкм до 30 мкм.

В соответствии с предпочтительным осуществлением оптический волновод имеет диаметр от 120 мкм до 130 мкм, первичное покрытие имеет толщину от 18 мкм до 28 мкм, более предпочтительно, от 22 мкм до 23 мкм, и вторичное покрытие имеет толщину от 10 мкм до 20 мкм.

Предпочтительно, чтобы оптическое волокно до нанесения плотного буфера имело диаметр от 160 до 280 мкм, более предпочтительно, от 175 до 260 мкм, более предпочтительно, от 240 мкм до 250 мкм.

Предпочтительно, чтобы плотный буферный слой оптического волокна имел толщину, такую, чтобы получалось буферизованное оптическое волокно с диаметром от 600 до 1000 мкм, более предпочтительно, от 800 до 900 мкм.

Предпочтительно, чтобы полимерный материал буферного слоя согласно изобретению имел модуль упругости (модуль Юнга), равный или меньший чем 100 МПа, измеренный в соответствии со стандартом ASTM D-638-97.

Предпочтительно, чтобы полимерный материал буферного слоя согласно изобретению имел твердость по Шору D меньше чем 50, измеренную в соответствии со стандартом ASTM D-2240.

В соответствии с предпочтительным осуществлением буферный слой имеет среднее усилие зачистки, измеренное в соответствии со стандартом на процедуру тестирования оптического волокна Ассоциации телекоммуникационной промышленности и Ассоциации электронной промышленности США FOTP/184/TIA/EIA (измерения выполняются при скорости зачистки 10 мм/мин), от 0,10 Н/15 мм до 0,50 Н/15 мм, более предпочтительно, от 0,15 Н/15 мм до 0,40 Н/15 мм. Буферный слой имеет максимальное усилие зачистки, измеренное в соответствии со стандартом FOTP/184/TIA/EIA (измерения выполняются при скорости зачистки 10 мм/мин), от 1,0 Н/15 мм до 3,5 Н/15 мм, более предпочтительно, от 1,5 Н/15 мм до 2,0 Н/15 мм.

В соответствии с предпочтительным осуществлением буферный слой имеет среднюю усадку, измеренную спустя 24 часа при 70°С, от 3 мм/1000 мм до 15 мм/1000 мм, более предпочтительно, от 5 мм/1000 мм до 10 мм/1000 мм.

Полимерный материал, образующий буферный слой согласно настоящему изобретению, содержит по меньшей мере один полимер, выбираемый из полиэтилена, предпочтительно, полиэтилена низкой плотности (LDPE), полиэтилена очень низкой плотности (VLDPE) или линейного полиэтилена низкой плотности (LLDPE); сополимеров этилена и по меньшей мере одного альфа-олефина С3-C12 и при желании по меньшей мере одного диена C4-C20; сополимеров этилена и по меньшей мере одного алкилакрилата или алкилметакрилата, предпочтительно, сополимеров этилена и бутилакрилата (ЕВА); поливинилхлорида (PVC); сополимеров этилена и винилацетата (EVA); полиуретанов; полиэфирэфиров и смесей из них.

Кроме того, полимерный материал может дополнительно содержать смешанный с по меньшей мере одним полимером по меньшей мере один неорганический наполнитель. Предпочтительно, чтобы неорганический наполнитель присутствовал в количестве от 30 до 70 мас.%, более предпочтительно, от 35 до 55 мас.% относительно общей массы полимерного материала.

Неорганический наполнитель может быть выбран из гидроокисей, оксидов или гидротированных оксидов, солей или гидротированных солей, например карбонатов или силикатов, по меньшей мере одного металла, в частности, кальция, магния или алюминия. Предпочтительными являются гидроокись магния, гидроокись алюминия, оксид алюминия, тригидрат алюминия, гидрат карбоната магния, карбонат магния или их смеси. Гидроокись магния, искусственного или природного происхождения (брусит), является особенно предпочтительной.

Для повышения совместимости между неорганическим наполнителем и полимерным материалом связующее вещество может быть добавлено в материал, или в неорганический наполнитель, или в оба. Связующее вещество может быть выбрано из насыщенных соединений силана или соединений силана, содержащих по меньшей мере одну этиленовую ненасыщенность; эпоксидов, содержащих этиленовую ненасыщенность; монокарбоновых кислот или, предпочтительно, дикарбоновых кислот, имеющих по меньшей мере одну этиленовую ненасыщенность, или производных их, в частности, ангидридов или сложных эфиров.

Предпочтительными соединениями силана, подходящими для этого, являются γ-метакрилоксипропил-триметоксисилан, метилтриэтоксисилан, метилтрис(2-метоксиэтокси)-силан, диметилдиэтоксисилан, винилтрис(2-метоксиэтокси)-силан, винилтриметоксисилан, винил-триэтоксисилан, октилтриэтоксисилан, изобутил-триэтоксисилан, изобутилтриметоксисилан и их смеси.

Предпочтительными эпоксидами, содержащими этиленовую ненасыщенность, являются глицидилакрилат, глицидилметакрилат, моноглицидиловый эфир итаконовой кислоты, глицидиловый эфир малеиновой кислоты, винилглицидиловый эфир, аллилглицидиловый эфир или их смеси.

Предпочтительными монокарбоновыми или дикарбоновыми кислотами, имеющими по меньшей мере одну этиленовую ненасыщенность, или производные их, в качестве связующих веществ являются, например, малеиновая кислота, малеиновый ангидрид, стеариновая кислота, фумаровая кислота, цитраконовая кислота, итаконовая кислота, акриловая кислота, метакриловая кислота и т.п., и ангидриды или эфиры, производные от них, или их смеси. Особенно предпочтительным является малеиновый ангидрид.

Другие обычные компоненты, такие как антиоксиданты, содействующие процессу вещества, смазывающие вещества, красители, другие наполнители и т.п., могут быть добавлены к буферному полимерному материалу согласно настоящему изобретению.

К полимерному материалу можно добавлять другие содействующие процессу вещества, например стеарат кальция, стеарат цинка, парафиновый воск, силикон и т.п., или их смеси.

Телекоммуникационный кабель согласно настоящему изобретению снабжен по меньшей мере одним буферизованным оптическим волокном, предпочтительно, множеством буферизованных оптических волокон согласно настоящему изобретению. Буферизованные оптические волокна обычно содержатся в по меньшей мере одной полимерной оболочке кабеля. Полимерная оболочка кабеля имеет функцию преимущественно группирования и защиты оптических волокон от механических воздействий, в частности от поперечных сил сжатия, и обычно изготавливается из по существу жесткого полимерного материала, например полиэтилена средней плотности (MDPE), полиэтилена высокой плотности (HDPE) или статистического сополимера полипропилена. Для придания полимерной оболочке огнестойкости могут быть добавлены замедляющие горение наполнители, например гидроокись магния или тригидрат оксида алюминия.

Предпочтительно, чтобы по меньшей мере один усиливающий элемент был внедрен в полимерную оболочку и расположен на протяжении всей длины кабеля с тем, чтобы снизить механические воздействия на оптических волокнах, обусловленные растягивающими силами. Обычно усиливающий элемент выполняют из стеклопластикового (GRP) стержня или из арамидного стержня.

Могут иметься стальные или алюминиевые ленты или другие защитные элементы, известные в области телекоммуникационных кабелей.

Буферизованное оптическое волокно согласно настоящему изобретению можно изготовить в соответствии с известными способами. Например, процесс изготовления можно осуществить в два этапа, при этом первый этап содержит подэтапы вытягивания оптического волновода и покрытия его по меньшей мере одним защитным слоем. В конце этого первого этапа получившееся небуферизованное оптическое волокно собирают на катушке и подают на второй этап. Второй этап содержит нанесение плотного буферного слоя, который обычно получают экструзией полимерного материала вокруг оптического волокна посредством экструдера с крестообразной головкой.

Краткое описание чертежей

Дополнительные характеристики станут очевидными из подробного описания, изложенного ниже, с обращением к сопровождающим чертежам, на которых:

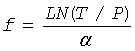

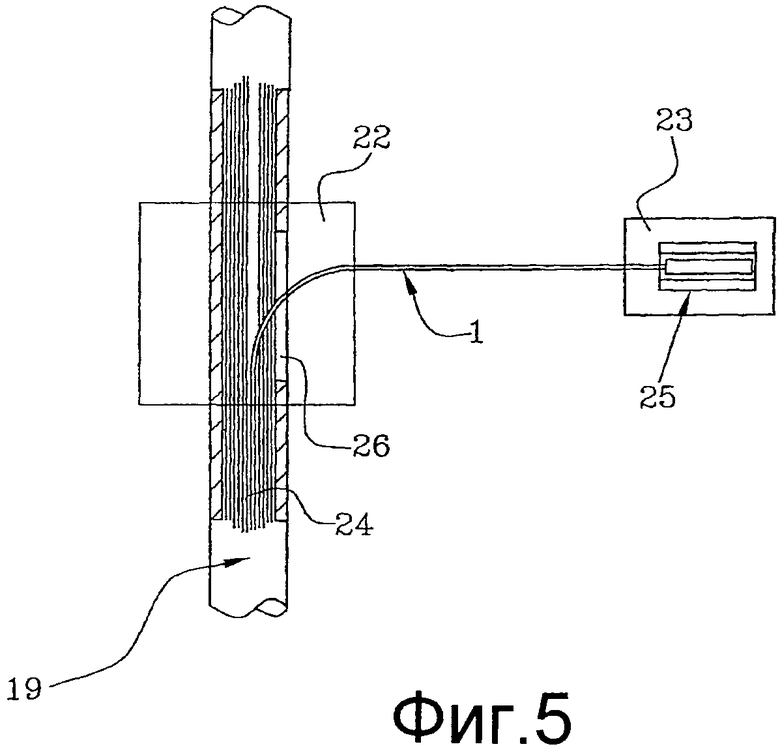

фиг.1 - поперечное сечение оптического волокна согласно настоящему изобретению;

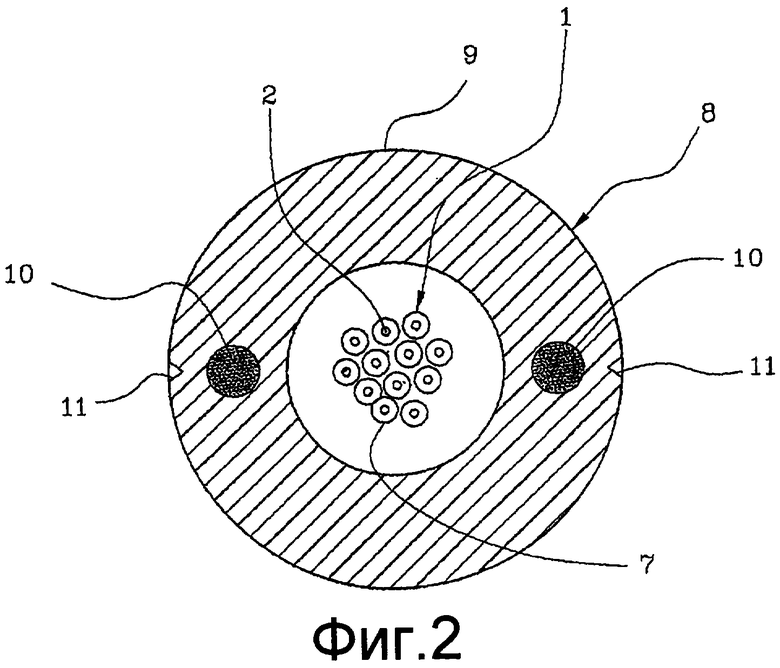

фиг.2 - поперечное сечение телекоммуникационного кабеля согласно настоящему изобретению;

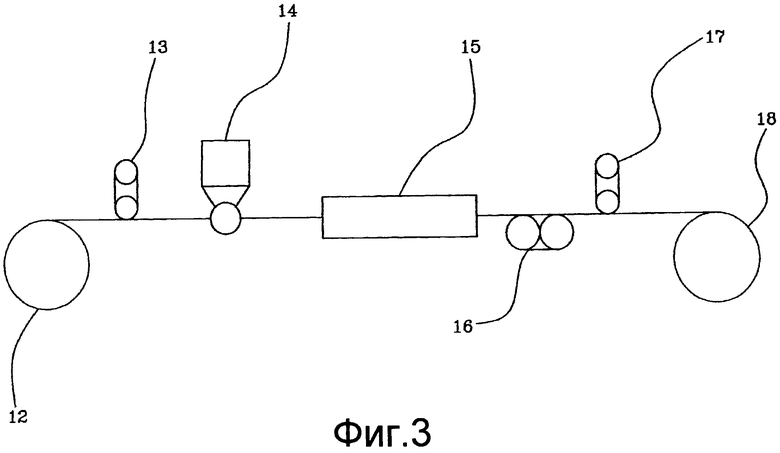

фиг.3 - схематичный вид примера производственной линии для получения оптических волокон согласно настоящему изобретению;

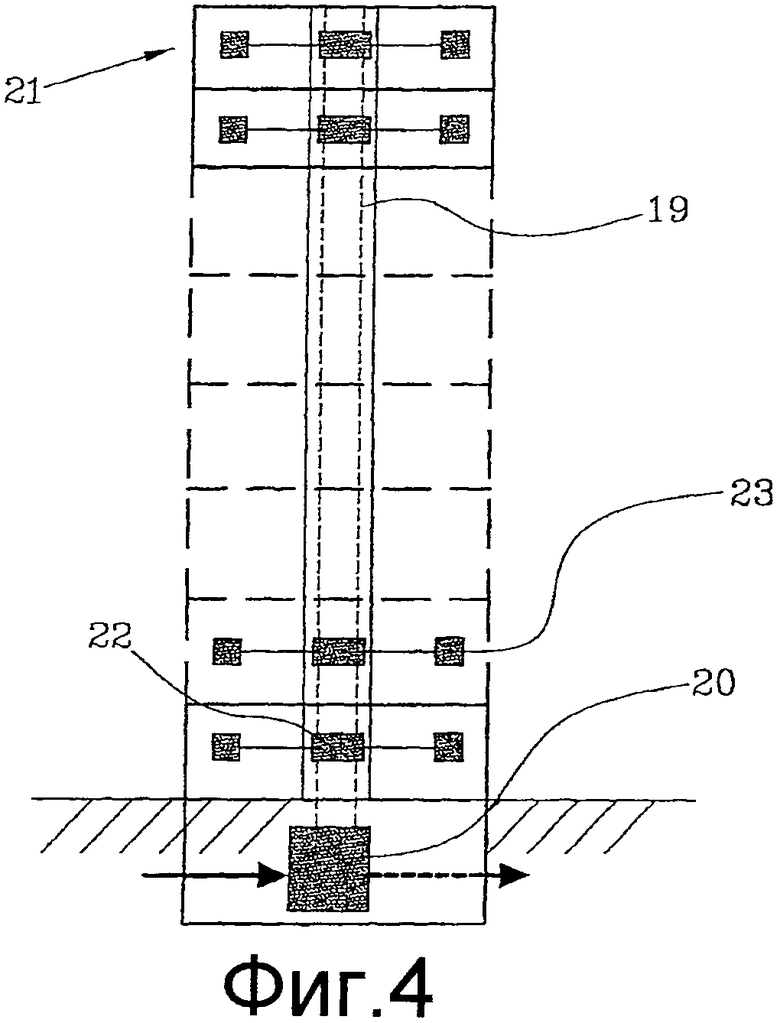

фиг.4 - схематичное представление внутреннего монтажа; и

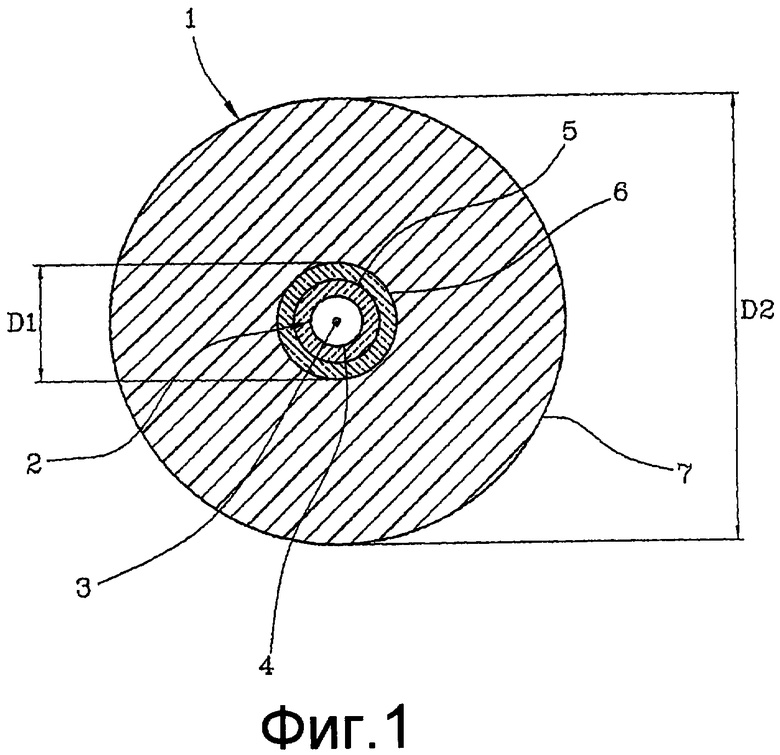

фиг.5 - схематичное представление соединения ответвления с использованием плотно буферизованного волокна согласно изобретению.

На указанных выше фигурах показаны только предпочтительные осуществления изобретения. Целесообразные изменения этих осуществлений могут быть сделаны в соответствии с конкретными техническими нуждами и требованиями к применению без отступления от объема изобретения.

Осуществление изобретения

На фиг.1 отображено оптическое волокно (1), которое согласно настоящему изобретению содержит оптический волновод (2), образованный передающим свет сердечником (3), окруженный оболочкой (4). Предпочтительно, чтобы сердечник (3) и оболочка (4) были изготовлены из силикатного материала, и при этом материал оболочки (4) имел меньший показатель преломления, чем показатель преломления сердечника (3).

Предпочтительно, чтобы оптический волновод (2) был окружен по меньшей мере одним защитным покрытием, как правило, двумя защитными покрытиями (5, 6). Первое защитное покрытие (5) (первичное покрытие) непосредственно соприкасается с оптическим волноводом (2), тогда как второе защитное покрытие (6) (вторичное покрытие) находится поверх первого покрытия (5). Буферный слой (7) окружает оптическое волокно, непосредственно соприкасаясь со вторичным покрытием (6).

Обычно первое и второе покрытия (5, 6) выполняют из отверждаемых излучением покровных композиций, содержащих отверждаемые излучением олигомеры, которые являются совместимыми друг с другом, но имеют различные свойства. Например, мягкое первичное покрытие (5), обычно имеющее модуль упругости около 1-2 МПа, окружает оптический волновод (2), тогда как относительно жесткое вторичное покрытие (6), обычно имеющее модуль упругости около 500-1000 МПа, окружает первичное покрытие (5). Например, отверждаемые излучением олигомеры могут иметь основную цепь, полученную из полипропиленгликоля и полиэфирполиола на основе димерной кислоты. Предпочтительно, чтобы олигомером был уретан-акрилатный олигомер, содержащий указанную основную цепь, более предпочтительно, полностью алифатический уретан-акрилатный олигомер. Например, первое защитное покрытие (5) выполняют из отверждаемой излучением композиции, содержащей отверждаемый излучением олигомер, раскрытый в Международной патентной заявке WO 01/05724.

Для второго защитного покрытия (6) можно использовать состав, поставляемый DSM под торговым наименованием DeSolite™ 3471-2-136.

Предпочтительно, чтобы оптическое волокно настоящего изобретения было нечувствительным к изгибу оптическим волокном в соответствии со стандартом Международного союза электросвязи ITU-T G.657, например CasaLight™ (поставляемым Prysmian).

Защитные покрытия (5, 6) обычно включают в себя идентифицирующее средство, например краску или другой подходящий признак для идентификации.

На фиг.1 диаметр оптического волокна до применения плотного буфера обозначен D1. Как указано выше, предпочтительно, чтобы D1 имел значение от 160 мкм до 280 мкм, более предпочтительно, от 175 мкм до 260 мкм, еще более предпочтительно, от 240 мкм до 250 мкм.

На фиг.1 диаметр оптического волокна после применения плотного буфера обозначен D2. Как указано выше, предпочтительно, чтобы D2 имел значение от 600 мкм до 1000 мкм, более предпочтительно, от 800 мкм до 900 мкм.

На фиг.2 отображен телекоммуникационный кабель (8), который согласно настоящему изобретению содержит множество буферизованных оптических волокон (1), свободно расположенных во внутреннем пространстве полимерной оболочки (9) трубчатой формы. На фиг.2 два усиливающих элемента (10), протянутые по ходу кабеля в продольном направлении, внедрены в полимерную оболочку (9). Усиливающие элементы (10) могут быть изготовлены из стеклопластикового (GRP) стержня или арамидного стержня. В соответствии с каждым усиливающим элементом (10) на внешней поверхности полимерной оболочки (9) может иметься канавка (11), которая продолжается в продольном направлении. Канавка (11) может быть полезной монтажнику для определения положения по меньшей мере одного усиливающего элемента, имеющегося по желанию, с тем, чтобы исключить разрезание такого элемента в процессе доступа к оптическим волокнам, содержащимся внутри оболочки (9) кабеля.

Предпочтительно, чтобы свободное пространство между полимерной оболочкой (9) и оптическими волокнами (1) могло содержать смазочное вещество для облегчения протягивания оптических волокон, например тальк.

На фиг.3 отображено небуферизованное оптическое волокно, содержащее оптический волновод, покрытый по меньшей мере одним защитным покрытием, которое разматывается с подающей катушки (12). Натяжение оптического волокна регулируется устройством (13) регулирования натяжения при разматывании. Далее оптическое волокно вводится в крестообразную головку экструдера, где покрывается полимерным материалом, образующим плотный буферный слой. Крестообразная головка экструдера включает в себя матрицу и наконечник, задающие пространство, имеющее форму усеченного конуса, в котором протекает полимерный материал. Оптическое волокно пропускается через наконечник, и полимерный материал наносится на внешней поверхности оптического волокна с усадкой при содействии пониженного давления, создаваемого в наконечнике. Упомянутое выше пониженное давление должно тщательно контролироваться, чтобы имелось достаточно плотное сцепление буферного слоя на оптическом волокне с тем, чтобы достигалось требуемое среднее усилие зачистки, указанное выше. Предпочтительно прикладывать пониженное давление от -0,1 до -0,3 бар (от -0,01 до -0,03 МПа). Затем буферизованное оптическое волокно пропускается по охлаждающему желобу (15), где полимерный материал охлаждается, обычно водой или воздухом, с тем, чтобы стабилизировались его форма и размеры. Линейное перемещение оптического волокна достигается посредством линейного протягивающего устройства (16). После выхода из охлаждающего желоба (15) буферизованное оптическое волокно наматывается на приемную катушку (18) с определенным натяжением, которое регулируется устройством (17) регулирования натяжения при наматывании.

На фиг.4 отображен межэтажный кабель (19), который прокладывают, начиная от распределительного шкафа (20), обычно расположенного в подвальном помещении здания, до последнего этажа (21). На каждом этаже (или там, где необходимо) предусматривают по меньшей мере одну распределительную коробку (22) стояка для обеспечения соединения с оконечным пунктом (23) абонента. Когда необходимо выполнить соединение (обратитесь к фиг.5), в оболочке кабеля вырезают окно (26). Одно волокно (1) из пучка (24) плотно буферизованных волокон разрезают на некотором расстоянии ниже по ходу кабеля относительно окна (26), то есть на верхнем этаже здания (обычно на расстоянии 20 м от окна 26), и вытягивают из межэтажного кабеля (19), после чего размещают внутри распределительной коробки (22) стояка. Волокно (1) вытягивают до оконечного пункта (23) абонента, где участок плотного буфера зачищают на длине, достаточной для осуществления неразъемного механического соединения или сварки волокна (1) в ответвленной коробке (25). При желании на участке от распределительной коробки (22) стояка до оконечного пункта (23) пользователя волокно (1) можно вставлять в предварительно установленную защитную трубку (непоказанную), предпочтительно, изготовленную из негорючего полимерного материала с низким коэффициентом трения.

Нижеследующие рабочие примеры даны для лучшей иллюстрации изобретения, но без того, чтобы ограничить его.

Пример 1. Получение полимерной композиции

Полимерную композицию получали, используя компоненты, показанные в таблице 1 (количества выражены в % по массе относительно общей массы полимерной композиции).

Lotryl® 17BA07 (Atofina): сополимер этилена и бутилакрилата, содержащий от 16 мас.% до 19 мас.% акрилата;

Lotryl® 30BA02 (Atofina): сополимер этилена и бутилакрилата, содержащий от 28 мас.% до 32 мас.% акрилата;

Clearflex® CLB0 (Polimeri Europa): полиэтилен очень низкой плотности;

Fusabond® MC 250D (DuPont): сополимер этилена и винилацетата (28% винилацетата);

Hydrofy® GS 1,5 (Sima): гидроокись магния, покрытая стеариновой кислотой;

Rhodorsil® GUM 901 (Rhodia): диметилсилоксан, смола с концевыми метилвиниловыми группами;

Irganox® 1010 (Ciba Specialty Chemicals): фенольный антиоксидант.

Композицию получали перемешиванием компонентов, показанных в таблице 1, в закрытой мешалке. Затем смесь гранулировали и полученные гранулы использовали для изготовления плотного буферного слоя, который будет описан ниже.

Указанная выше композиция имела следующие характеристики:

- предельное удлинение: 90,6% (CEI EN 60811-1-1, измерено на пластине);

- предельная прочность на растяжение: 8,2 МПа (CEI EN 60811-1-1, измерена на пластине);

- усадка: 0,675% (внутренний стандарт);

- модуль упругости: 77,0 МПа (ASTM D-638-97);

- твердость по Шору А: 93 (ASTM D-2240);

- твердость по Шору D: 36,8 (ASTM D-2240).

Пример 2. Получение оптического волокна с плотным буфером

Полимерную композицию, полученную согласно примеру 1, наносили экструзией на оптическое волокно, имевшее суммарный диаметр 245±5 мкм, при этом первичное покрытие имело толщину 32,5 мкм, и вторичное покрытие имело толщину 27,5 мкм.

Рабочие условия экструзионной линии были следующими:

- внутренний диаметр конического наконечника: 0,45 мм;

- наружный диаметр конического наконечника: 0,90 мм;

- внутренний диаметр конической матрицы: 1,90 мм;

- разрежение: -0,1 бар (0,01 МПа);

- линейная скорость: 60 м/мин;

- температурный профиль: 125°С (зона 1), 140°С (зона 2), 150°С (зона 3), 160°С (устье), 165°С (головка);

- охлаждающий желоб: воздух при 25°С;

- натяжение волокна при разматывании: 100 г;

- натяжение буферизованного волокна при сматывании: 200 г.

Полученное таким образом буферизованное оптическое волокно имело наружный диаметр 900 мкм.

На буферизованном оптическом волокне были выполнены следующие измерения (средние значения вычислялись по девяти проверенным образцам):

- среднее усилие зачистки: 0,22 Н/15 мм (измерение в соответствии со стандартом FOTP/184/TIA/EIA осуществляли при скорости зачистки 10 мм/мин);

- максимальное усилие зачистки: 1,84 Н/15 мм (измерение в соответствии со стандартом FOTP/184/TIA/EIA осуществляли при скорости зачистки 10 мм/мин);

- коэффициент трения между буфером и оптическим волокном: 0,27.

Указанный коэффициент трения измеряли следующим образом. Буферизованное оптическое волокно наматывали вокруг стержня; один конец оптического волокна (свободный от буферного слоя) соединяли с датчиком нагрузки; другой конец оптического волокна (свободный от буферного слоя) соединяли с грузом; с помощью датчика нагрузки измеряли силу, необходимую для перемещения 50 мм оптического волокна через буферное покрытие. Условия испытания:

диаметр стержня: 315 мм,

груз (Р): 1 Н,

скорость вытягивания: 500 мм/мин,

α=5/2π(1+1/4 оборота).

Ниже дается формула для вычисления коэффициента трения:

T=P∗e fα,

где Т - сила, измеряемая с помощью датчика нагрузки; Р - приложенный груз; f - коэффициент трения, и α - угол намотки. Поэтому коэффициент трения определяли в соответствии с

.

.

Пример 3. Эксперимент по зачистке покрытия вручную

При выполнении эксперимента использовали пять буферизованных оптических волокон согласно изобретению, взятых из различных производственных партий. Буферные слои снимались с волокон вручную одним и тем же работником на возрастающей длине, начиная с 10 см. Со всех пяти оптических волокон буфер был легко удален на длине до 50 см. На длине 90 см буфер двух оптических волокон снять не удалось. Для остальных трех сцепление между буфером и оптическим волокном (затруднение снятия буфера) устанавливалось при 120 см (для двух волокон) и 130 см (для одного волокна).

Телекоммуникационный кабель содержит по меньшей мере одно оптическое волокно, покрытое плотным буферным слоем, имеющим внутренний диаметр, который по существу равен наружному диаметру упомянутого оптического волокна. Упомянутый плотный буферный слой выполнен из полимерного материала, имеющего предельное удлинение, равное или меньшее чем 100%, и предельную прочность на растяжение, равную или меньшую чем 10 МПа. Технический результат - эффективная защита волокна во время монтажных работ и во время использования, и в то же самое время легкую зачистку без использования каких-либо приспособлений для зачистки путем приложения небольшого давления пальцами руки и умеренного усилия отрыва вдоль оси волокна, при этом зачистка может быть выполнена за один проход, но не более чем на 100 см ±30 см. 2 н. и 29 з.п. ф-лы, 5 ил.

1. Телекоммуникационный кабель, содержащий по меньшей мере одно оптическое волокно, покрытое плотным буферным слоем, при этом упомянутый плотный буферный слой имеет внутренний диаметр, который, по существу, равен наружному диаметру упомянутого оптического волокна, при этом упомянутый плотный буферный слой выполнен из полимерного материала, имеющего предельное удлинение, равное или меньшее чем 100%, и предельную прочность на растяжение, равную или меньшую чем 10 МПа.

2. Телекоммуникационный кабель по п.1, в котором оптический волновод представляет собой одномодовое оптическое волокно.

3. Телекоммуникационный кабель по п.1, в котором оптическое волокно представляет собой не чувствительное к изгибу оптическое волокно.

4. Телекоммуникационный кабель по любому одному из предшествующих пунктов, в котором оптическое волокно имеет диаметр от 160 до 280 мкм.

5. Телекоммуникационный кабель по п.4, в котором оптическое волокно имеет диаметр от 240 до 250 мкм.

6. Телекоммуникационный кабель по п.1, в котором плотный буферный слой имеет толщину такую, что получается буферизованное оптическое волокно с диаметром от 650 до 1000 мкм.

7. Телекоммуникационный кабель по п.6, в котором диаметр буферизованного оптического волокна составляет от 800 до 900 мкм.

8. Телекоммуникационный кабель по п.1, в котором полимерный материал имеет предельное удлинение по меньшей мере 50%.

9. Телекоммуникационный кабель по п.1, в котором полимерный материал имеет предельную прочность на растяжение по меньшей мере 4 МПа.

10. Телекоммуникационный кабель по п.1, в котором полимерный материал имеет модуль упругости (модуль Юнга), равный или меньший чем 100 МПа.

11. Телекоммуникационный кабель по п.1, в котором полимерный материал имеет твердость по Шору D меньше чем 50.

12. Телекоммуникационный кабель по п.1, в котором буферный слой имеет среднее усилие зачистки от 0,1 до 0,5 Н/15 мм.

13. Телекоммуникационный кабель по п.1, в котором буферный слой имеет максимальное усилие зачистки от 1 до 3,5 Н/15 мм.

14. Телекоммуникационный кабель по п.1, в котором буферный слой имеет среднюю усадку, измеренную спустя 24 ч при 70°С, от 3 до 15 мм/1000 мм.

15. Телекоммуникационный кабель по п.14, в котором буферный слой имеет среднюю усадку, измеренную спустя 24 ч при 70°С, от 5 до 10 мм/1000 мм.

16. Телекоммуникационный кабель по п.1, в котором полимерный материал содержит по меньшей мере один полимер, выбираемый из полиэтилена; сополимеров этилена и по меньшей мере одного альфа-олефина С3-С12 и при желании по меньшей мере одного диена C4-C20; сополимеров этилена и по меньшей мере одного алкилакрилата или алкилметакрилата; поливинилхлорида (PVC); сополимеров этилена и винилацетата (EVA); полиуретанов; полиэфирэфиров и их смесей.

17. Телекоммуникационный кабель по п.15, в котором полимерный материал содержит по меньшей мере один полимер, выбираемый из полиэтилена низкой плотности (LDPE), полиэтилена очень низкой плотности (VLDPE), линейного полиэтилена низкой плотности (LLDPE), сополимеров этилена и бутилакрилата (ЕВА) и их смесей.

18. Телекоммуникационный кабель по п.16, в котором полимерный материал содержит смешанный с упомянутым по меньшей мере одним полимером по меньшей мере один неорганический наполнитель.

19. Телекоммуникационный кабель по п.18, в котором неорганический наполнитель присутствует в количестве от 30 до 70% относительно общей массы полимерного материала.

20. Телекоммуникационный кабель по п.18, в котором неорганический наполнитель выбран из гидроокисей, оксидов или гидратированных оксидов, солей или гидратированных солей по меньшей мере одного металла или их смесей.

21. Телекоммуникационный кабель по п.20, в котором неорганический наполнитель выбран из гидроокиси магния, гидроокиси алюминия, оксида алюминия, тригидрата оксида алюминия, гидрата карбоната магния, карбоната магния или их смесей.

22. Телекоммуникационный кабель по п.21, в котором неорганический наполнитель выбран из искусственной или природной гидроокиси магния.

23. Телекоммуникационный кабель по п.18, в котором полимерный материал дополнительно содержит по меньшей мере одно связующее вещество, выбранное из: насыщенных соединений силана или соединений силана, содержащих по меньшей мере одну этиленовую ненасыщенность; эпоксидов, содержащих этиленовую ненасыщенность; монокарбоновых кислот или дикарбоновых кислот, имеющих по меньшей мере одну этиленовую ненасыщенность, или их производных.

24. Телекоммуникационный кабель по п.1, причем кабель снабжен оптическими волокнами в количестве от 12 до 48.

25. Телекоммуникационный кабель по п.1, дополнительно содержащий по меньшей мере одну оболочку кабеля, окружающую упомянутое по меньшей мере одно оптическое волокно.

26. Телекоммуникационный кабель по п.25, в котором оболочка кабеля изготовлена из, по существу, жесткого полимерного материала.

27. Телекоммуникационный кабель по п.26, в котором полимерный материал оболочки кабеля содержит по меньший мере один огнеупорный наполнитель.

28. Телекоммуникационный кабель по п.25, в котором по меньшей мере один усиливающий элемент внедрен в полимерную оболочку и расположен на протяжении всей длины кабеля.

29. Телекоммуникационный кабель по п.28, в котором усиливающий элемент изготовлен из стеклопластикового (GRP) стержня или из арамидного стержня.

30. Оптическое волокно, покрытое плотным буферным слоем, при этом упомянутый плотный буферный слой представляет собой защитный слой, окружающий упомянутое оптическое волокно, при этом внутренний диаметр защитного слоя, по существу, равен наружному диаметру упомянутого оптического волокна, при этом упомянутый плотный буферный слой выполнен из полимерного материала, имеющего предельное удлинение, равное или меньшее чем 100%, и предельную прочность на растяжение, равную или меньшую чем 10 МПа.

31. Оптическое волокно по п.30, как определено в любом из пп.2 - 23.

| WO 2005022230 A1, 10.03.2005 | |||

| WO 2006034722 A1, 06.04.2006 | |||

| US 2003133679 A1, 17.07.2003 | |||

| Светодальномер | 1985 |

|

SU1345056A1 |

| Устройство для защиты бурильной колонны от обрывов и скручиваний | 1985 |

|

SU1263823A1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ МОДУЛЬ | 1993 |

|

RU2065191C1 |

Авторы

Даты

2012-07-27—Публикация

2007-07-30—Подача