Изобретение относится к области холодильной техники и может быть использовано в пищевой промышленности, в агропромышленном комплексе и фермерских хозяйствах, обслуживающих стадо, с суточным надоем 3000-15000 л молока.

Известны молочные холодильные установки, предназначенные для сбора, охлаждения и хранения молока при оптимальной температуре 4°С [1-7], например, установки охлаждения молока по патентам RU №2238642, А01J 9/04, 2004; RU №2265322, А01J 9/04, 2005. Согласно санитарным нормам охлаждение должно происходить не более, чем за 3 часа.

Их основой является ванна-резервуар квадратной или круглой формы (например, резервуар охладитель молока по патенту RU №2007909, А01J 9/04, 1994; танк-охладитель молока, по патенту FR 2133145 A, 1998), выполненная из пищевой нержавеющей стали, с погружным трубчатым, припаянным наружным трубчатым или приваренным щелевым, а также приваренным трубчато-щелевым испарителем хладона (например, резервуар-охладитель молока по патенту SU 1496723 A1, 30.07.1989), поступающего от компрессорно-конденсаторного агрегата (ККА). Для снижения энергозатрат при хранении резервуары снаружи окружены слоем теплоизоляции. В верхней части резервуаров смонтирован мотор-редуктор с мешалкой. Щелевые испарители хладона выполняются методом контактной точечной сварки, либо шовно-кольцевой лазерной сварки (танк-охладитель KRIOS, WESTFALIA SURGE. Рекламные материалы. E-mail: info@/ru.westfalia.com).

Перечисленные установки осуществляют непосредственное охлаждение молока за счет циркуляции хладона через испаритель, либо содержат промежуточный хладононоситель (ледяную воду), как в резервуаре-охладителе молока по патенту RU №2007909, 1994 и в установке мгновенного охлаждения молока «Поток», ООО «Рифинг» (см. рекламные материалы из г.Миасса, приложение [10], и сайт: www reefing.ru.) для косвенного охлаждения продукта с накоплением холода в незагруженном режиме, а также осуществляют комбинированное охлаждение.

Они выполняются открытыми со съемными крышками, либо закрытыми (герметичными) со встроенным промывочным электронасосом. Механизированная или ручная промывка резервуаров после охлаждения и слива молока осуществляется горячей и холодной водой.

Для мгновенного охлаждения молока в процессе приемки на фермах непосредственно во время дойки используется резервуар-генератор ледяной воды с холодильным агрегатом, модулем приемно-компенсирующим и пластинчатым спиральным теплообменником, связанными между собой комплектом трубопроводов для молока и воды (установки мгновенного охлаждения молока «Поток», г.Миасс, сайт: www.reefing.ru.). Охлаждение молока в теплообменнике происходит в непрерывном изолированном тонкослойном потоке ледяной водой за 10 с. Далее молоко поступает в термос-накопитель.

Недостатком погружных трубчатых, а также щелевых паянных наружных трубчатых или приваренных щелевых испарителей является ограниченная площадь теплообмена, не позволяющая нарастить мощность холодильного агрегата для непосредственного охлаждения молока из молокопровода в процессе дойки большого стада высокопроизводительными доильными аппаратами. Другим их недостатком является временная пауза в пределах часа между началом дойки и ручным запуском холодильных агрегатов, необходимая для начального заполнения резервуаров на 10... 15% от его объема, чтобы исключить ненагруженную работу испарителей «всухую», способную проморозить компрессор, нарушить нормальную смазку и, в конечном счете, заклинить агрегат. Из материалов на сайте: www.reefing.ru. известно, что во время начального накопления парного молока начинает возрастать его бактериальная обсемененность до 2000 единиц при допустимой норме 5000 согласно санитарным нормам и правилам (САНПИН). Многократный «сухой» запуск агрегата в момент начала дойки для снижения БАК-обсемененности не допускается, т.к. может заклинить компрессор и «проморозить» молоко в лед.

Недостатком установок мгновенного охлаждения молока во время дойки «Поток» (сайт: www.reefing.ru.) является их сравнительная сложность, металлоемкость, большие массо-габаритные характеристики и дороговизна, а также косвенный метод охлаждения (ледяной водой). Неизбежные энергетические потери при накоплении холода (льда и ледяной воды) в теплом помещении приводят к снижению КПД.

Кроме того, из теории холодильных машин известно, что холодильная мощность (холодильный коэффициент) уменьшается по мере уменьшения температуры (давления) кипения хладона.

Так, для компрессора TAG4573 Т (Юнитэ Герметик, Франция), хладон R22 в номинальных условиях CECOMAF, мощность равна 12832 Вт при температуре кипения 0°С, давлении 4,98 ат и охлаждении молока до +5°С. С понижением температуры кипения хладона до -5°С, давления до 4,28 ат (для получения ледяной воды) холодильная мощность падает до 9804 Вт: на 29%. Кроме того, намораживание льда при косвенном охлаждении неизбежно сопряжено с дополнительным снижением КПД из-за нарушения теплообмена между хладоном и водой во время появления ледяного слоя, как теплоизолятора. Не случайно, что среднее потребление электроэнергии на 1 т принимаемого молока в установках «Поток» составляет 17,2 кВт·ч, вместо 10…12 кВт·ч при непосредственном охлаждении. На начальном этапе работы в установках непосредственного охлаждения при температуре кипения +7°С, соответственно температуре молока +34°С…+17°С, давлении хладона 6,6 ат, холодильная мощность TAG 4573 доходит до 17816 Вт и энергетические преимущества по сравнению с генератором льда еще больше усиливаются. Очевидно, что соразмерно с увеличением суточного объема охлаждаемого молока за 1 прием в установках «Поток» с 3000 л до 12000 л увеличивается объем до 2000…4000 л и мощность резервуара-генератора ледяной воды с холодильным агрегатом, приемно-компенсирующим модулем и пластинчатым спиральным теплообменником. Соответственно возрастает цена с 410000 рублей (для П-3) до 1120000 рублей (для П-12). Еще одним недостатком установок «Поток» является перерыв в работе 8 часов, необходимый на накопление холода между дойками, ограничивающий суточную производительность.

Наиболее близким по технической сущности к предлагаемому изобретению (прототипом) является быстродействующая установка охлаждения молока (патент на изобретение RU №2238642 C1, AO1J 9/04, 27.10.2004 г) с погружным трубчатым змеевиком-испарителем. Она содержит квадратный резервуар 2060×1900 мм с наружным теплоизоляционным покрытием, съемными крышками, траверсой, мотор с редуктором и мешалкой. Испаритель, размещенный на V-образном днище резервуара, связан с компрессорно-конденсаторным агрегатом (ККА) гибкими шлангами для удобства его промывки в поднятом состоянии после охлаждения и выгрузки молока. Опорная траверса с этой целью откидывается на петле вместе с мотором и редуктором, обеспечивая свободный доступ к внутренней полости резервуара. Магнитный пускатель ККА включается вручную после заливки испарителя молоком.

Длина погружного испарителя, выполненного из нержавеющей трубы Ø14 мм и контактная площадь охлаждения S повышаются с 48 пог.м до 112 пог.м и соответственно с S=2,2 кв.м до S=5 кв.м при увеличении емкости с 2000 л до 5000 л так, чтобы охладить половину резервуара (двухдоечное охлаждение) в пределах трех часов согласно САНПИН.

При этом емкость на 2000 л охлаждается однокомпрессорным агрегатом на базе TAG 4561, а емкость на 5000 л содержит двухкомпрессорный агрегат TAG 4573×2.

Недостатком прототипа является необходимость начального накопления молока порядка 500…700 л перед ручным включением ККА для того, чтобы покрыть погружной испаритель. За это время неизбежно возрастает БАК-обсемененность.

Кроме того, в прототипе контактная площадь труб испарителя ограничена значением S=5 м2, хотя днище уже в начале дойки частично покрыто молоком и могло бы служить источником холода и дополнительной теплообменной площадью при совершенствовании конструкции.

Изобретение направлено на увеличение скорости охлаждения молока, снижение БАК-обсемененности, уменьшение энергозатрат, повышение автоматизации и реализацию, в конечном счете, мгновенного охлаждения молока непосредственно из молокопровода в процессе дойки.

Указанный технический результат достигается тем, что в быстродействующую молочную холодильную установку, содержащую прямоугольный резервуар с наружным теплоизоляционным покрытием, крышками, мотор с редуктором, траверсой и мешалкой, первый компрессорно-конденсаторный агрегат (ККА), соединенный гибкими трубопроводами нагнетания и всасывания с погружным испарителем, СОГЛАСНО ИЗОБРЕТЕНИЮ резервуар выполнен прямоугольным, установка содержит магнитный пускатель для первого компрессорно-конденсаторного агрегата, а погружной испаритель выполнен в виде змеевика, кроме того, устройство содержит разгрузочный электронасос, щелевой испаритель днища и боковин резервуара, второй ККА со своим магнитным пускателем, соединенный со щелевым испарителем днища и боковин дополнительными трубопроводами нагнетания и всасывания, а также нижний, средний и верхний датчики уровня молока и третий магнитный пускатель разгрузочного электронасоса, причем нижний датчик уровня электрически связан с магнитным пускателем второго ККА, средний датчик уровня электрически связан с магнитным пускателем первого ККА, а средний и верхний датчики уровня электрически связаны соответственно с отключающим и включающим входами магнитного пускателя разгрузочного электронасоса.

Изобретение поясняется чертежами.

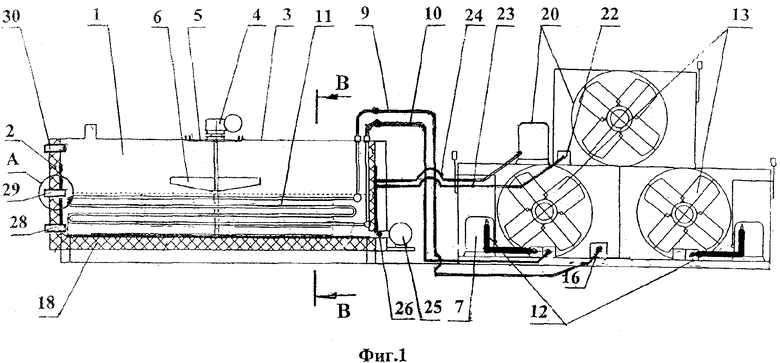

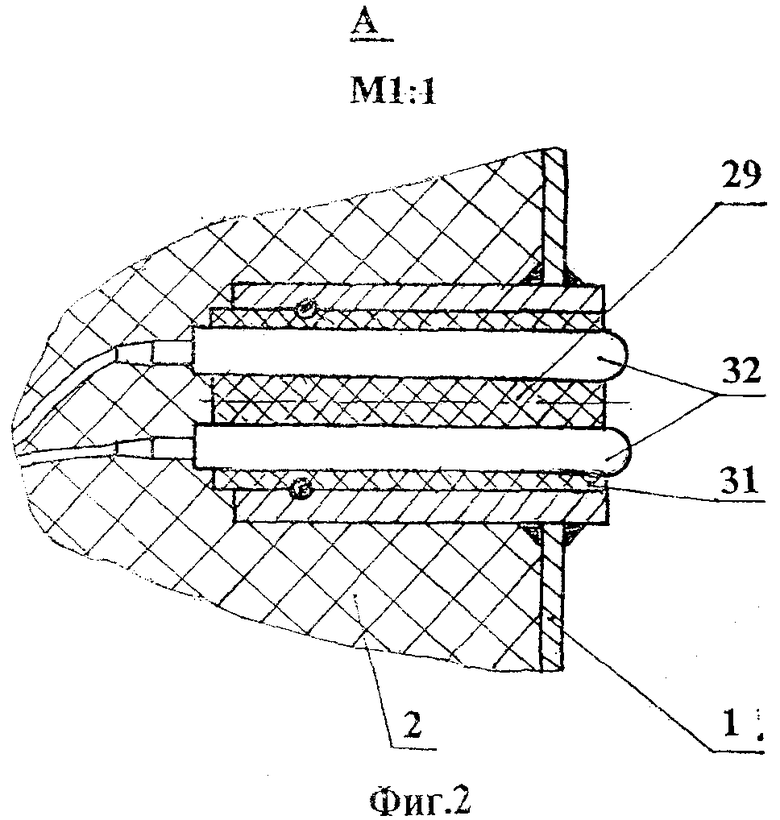

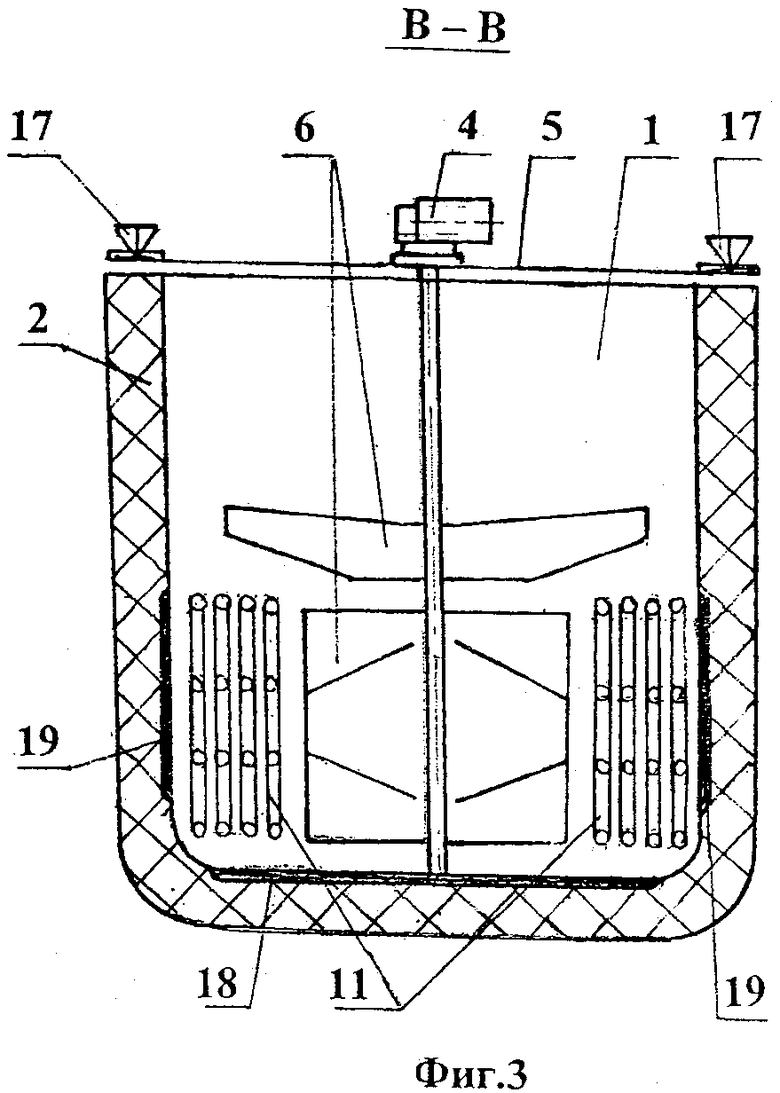

На фиг.1 представлен сборочный чертеж общего вида быстродействующей установки охлаждения молока, на фиг.2 - конструкция датчика уровня, на фиг.3 - поперечное сечение установки, на фиг.4 - схема соединений принципиальная, комбинированная.

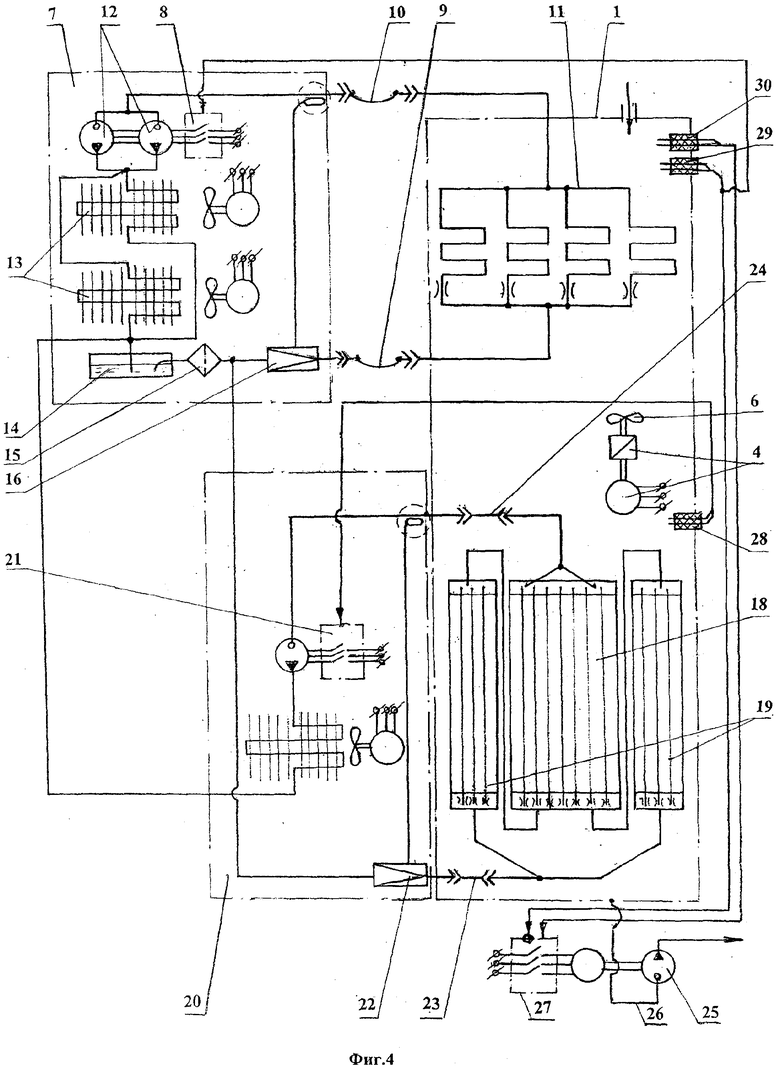

Быстродействующая установка охлаждения молока (фиг.1,3) содержит прямоугольный резервуар 1 размерами 2000×1000×600 мм, с наружным теплоизоляционным покрытием 2, крышками 3, мотор-редуктором 4, траверсой 5 и мешалкой 6, а также первый компрессорно-конденсаторный агрегат (ККА) 7 с магнитным пускателем 8 (фиг.4), соединенный гибкими трубопроводами нагнетания 9 и всасывания 10, с погружным змеевиком-испарителем 11. (фиг.1, фиг.3, фиг.4) Первый ККА 7 содержит сдвоенный компрессор 12 из двух компрессоров TAG4573 Т общей хладопроизводительностью 2×12632 Вт=25264 Вт при температуре кипения хладона R22 t°к=0°С, сдвоенный конденсатор 13 (фиг.1, фиг.4) с вентиляторами воздушного охлаждения, ресивер 14 (фиг.4), фильтр 15, терморегулирующий вентиль 16 с номинальной мощностью 26 кВт. Погружной змеевик-испаритель 11 выполнен из трубы 10Х18Н9T ⌀14 мм, состоит из четырнадцати четырехходовых змеек, длиной 8 м каждая, сгруппированных в два блока по семь «змеек» габаритными размерами 1980×300×300 мм, размещенных на дне резервуара (фиг.1, фиг.3) общей контактной площадью 5 м2, обеспечивающей холодильную мощность 25264 Вт. Для равномерной подачи холода «змейки» соединены общим инжектором Ø14 мм с дроссельными распределительными отверстиями жидкого хладона Ø2 мм на входе, а также общим коллектором Ø30 мм (всасывания паров). С помощью «гуськов» Ø30 мм и Ø14 мм над крышками 3 резервуара 1 инжектор и коллектор погружного испарителя 11 выведены из внутренней полости резервуара для соединения с гибкими трубопроводами 9 и 10. Крышки 3 резервуара выполнены съемными, а траверса 5 с закрепленным на ней мотор-редуктором 4 и мешалкой 6 установлена на быстросъемных барашках 17 (фиг.3), благодаря чему легко снимается, а змеевик 11 вынимается для промывки в поднятом состоянии. Мешалка 6 (фиг.3) выполнена двухуровневой с размахом лопастей первого уровня 400 мм, расположенных в зазоре между блоками змеевика-испарителя 11 и размахом лопастей второго уровня 800 мм над змеевиком-испарителем. Лопасти первого уровня сближены с плоским днищем резервуара до 10 мм, чтобы начать перемешивание и холодосъем уже с минимального заполнения (40 л). Такая конструкция мешалки обеспечивает равномерный холодосъем, мощное перемешивание молока и исключает обмораживание испарителей и образование льда при полной нагрузке.

Для повышения холодильной мощности в состав резервуара 1 (фиг.1, фиг.3) введен щелевой испаритель днища 18 с размером 1950×950 мм и двух боковин 19 с размером 1950×400 каждая с общей эффективной площадью 3,4 м2, что позволяет подключить к нему второй компрессорно-конденсаторный агрегат 20 на базе компрессора TAG4573 Т с магнитным пускателем 21 (фиг.4) холодильной мощностью 12632 Вт и соответствующим терморегулирующим вентилем 22 (ТРВ) на 15кВт. Для упрощения первый ККА 7 и второй ККА 20 выполнены в единой раме и используют общий ресивер 14 и фильтр 15. Второй ККА 20 соединен со щелевым испарителем днища 18 и боковин 19 дополнительными трубопроводами нагнетания 23 и всасывания 24 (фиг.1, фиг.4). Для автоматизации выгрузки охлажденного молока в состав резервуара 1 введен электронасос 25, соединенный со сливным патрубком 26, управляемый магнитным пускателем 27 (фиг.4). Кроме того, в лицевой стенке резервуара 1 размещены нижний 28, средний 29 и верхний 30 датчики уровня молока (фиг.1, фиг.2, фиг.4). Они представляют собой вваренную в стенку трубу ⌀20 мм и уплотненные диэлектрической фторопластовой втулкой 31 медные контакты 32 ⌀4 мм. При замыкании контактов 32 молоком, за счет его электропроводности возникает изменение резистивного сопротивления между контактами 32 датчика соответствующего уровня. Нижний датчик уровня 28 установлен в 20 мм от днища. Средний датчик уровня 29 установлен в 230 мм от днища, верхний датчик уровня 30 установлен в 550 мм от днища соответственно сигнализируя заполнение 40 л, 450 л, 1100 л. Нижний датчик уровня 28 связан с магнитным пускателем 21 второго ККА, средний датчик уровня 29 связан с магнитным пускателем 8 первого ККА 7 и одновременно со включающим входом магнитного пускателя 27 электронасоса 25, а верхний датчик уровня 30 с отключающим входом магнитного пускателя 27 электронасоса 25. Кроме того в состав охладителя входит датчик температуры - термостат (на фиг.1,2 не показан), закрепленный в нижней части резервуара 1, соединенный с отключающими входами магнитных пускателей 8 и 21, обесточивающий агрегаты 7 и 20 при охлаждении молока до 4°С, и включающий их при подъеме температуры до +5°С, чтобы не переморозить молоко при остановке дойки.

Работает быстродействующий молокоохладитель следующим образом.

В начале дойки при заполнении резервуара 1 теплым молоком из молокопровода с расходом 1350 л/ч (максимальная производительность по охлаждению парного молока до +4°С в непрерывном потоке) в течение первых двух минут агрегаты 7, 20 обесточены. Затем по сигналу нижнего датчика уровня 28 через магнитный пускатель 21 включается ККА 20 и начинается непрерывное охлаждение с +35°С до +15°С поступающих потоков молока. Мощность охлаждения ККА 20, обеспечиваемая через щелевой испаритель днища 18 и боковин 19 в таком диапазоне температур достигает 17816 Вт, что позволяет быстро снизить температуру прибывающего молока. Через 20 минут при поступлении 450 л молока срабатывает средний датчик уровня 29 и через магнитный пускатель 8 включается ККА 7, втрое увеличивая мощность охлаждения до 50кВт. Начинается ускоренное понижение температуры молока с +15°С до +4°С за счет потоков холода через погружной змеевик-испаритель 11 и щелевой испаритель днища 18 и боковин 19. По мере охлаждения до +4°С мощность однокомпрессорного агрегата 20 за счет работы ТРВ 22 автоматически снижается до номинальной 12632 Вт, а двухкомпрессорного агрегата 7 за счет работы ТРВ 16 до номинальной 25264 Вт. Суммарная холодильная мощность порядка 38 кВт выбрана таким образом, чтобы обеспечить непрерывную приемку 1350 л/час парного молока в установившемся режиме +4°С, при этом устанавливается термобаланс: поток тепла из молокопровода уравновешивается потоком холода от испарителей. При уменьшении потока парного молока термостат будет периодически обесточивать и вновь включать агрегаты 7 и 20, чтобы его не переохладить.

Мощная двухуровневая мешалка 6, начиная с 40 л и до 1100 л, обеспечивает хороший холодосъем, исключающий обморожение испарителей 11, 18, 19 и образование льда.

Через 45…50 минут при достижении объема 1100 л молока (90% загрузки) от переполнения срабатывает верхний датчик уровня 30 и через включающий вход магнитного пускателя 27 подает напряжение на электронасос 25. Охлажденное до +4°С молоко выгружается в термостатический резервуар (термос) или молоковоз.

Производительность электронасоса 6 м3/час в несколько раз превышает непрерывный поток продукта из молокопровода, поэтому через 4…5 минут уровень охлажденного молока понижается до 450 л. Средний датчик уровня 29 через отключающий вход магнитного пускателя 27 обесточивает электронасос 25. Цикл охлаждения и выгрузки первой порции 700 л молока через 55 минут после начала дойки завершен. Далее циклы выгрузки охлажденного молока +4°С автоматически повторяются от верхнего датчика уровня 30 до среднего датчика уровня 29 каждые 30…35 минут за счет включения и отключения электронасоса 25. При этом оба испарителя погружной 11 и щелевой 18, 19 находятся в постоянном контакте с молоком и обеспечивают номинальную холодильную мощность порядка 38 кВт, снимаемую мешалкой 6. Следует отметить, что суммарная площадь щелевого испарителя 18, 19, равная 3,4 м2 с избытком обеспечивает хладопроизводительность, развиваемую однокомпрессорным агрегатом 20-12632 Вт, поэтому она может быть увеличена в 1,5 раза до 18200 Вт, например, за счет применения тандема из двух компрессоров TAG4546, имеющих номинальную холодильную мощность каждого 9100 Вт при tк=0°С. При этом можно увеличить прием молока и поднять подачу из молокопровода до 1600 л/час. Таким образом, первая порция молока 500 л охлаждается до +4°С за 0,5 часа, а последующие расходы из молокопровода охлаждаются мгновенно, смешиваясь с холодным молоком +4°С, что с большим запасом удовлетворяет санитарные нормы (не более 3-х часов после дойки).

Непрерывное охлаждение молока двумя ККА 7 и 20 достигается при номинальных расходах 1350 л/мин. При снижении расходов в процессе дойки ККА 7 и 20 начинают автоматически отключаться с помощью термостата, чтобы не переохладить молоко. При повышении расходов до 1700 л/мин молоко в непрерывном, избыточном потоке не успевает охлаждаться до +4°С, частота срабатывания электронасоса 25 повышается, ККА 7 и 20 работают непрерывно, но молоко выгружается при температуре 6…9°С.

Известно, что уже при таких температурах рост БАК-обсемененности замедляется в десятки раз. Однако, при избыточных расходах 1700 л/час из молокопровода для получения молока +4°С следует увеличить мощность второго ККА 20 до 18200 Вт, как уже упоминалось выше. После завершения дойки змеевик 11 и внутреннюю полость резервуара 1 промывают теплой водой из автомойки при снятых крышках. Один раз в месяц при обслуживании молокоохладителя отворачивают барашки 17 и снимают траверсу 5 с мотор-редуктором 4 и мешалкой 6. Поднимают змеевик 11 и промывают его с «ершиком» в зазорах между трубами в поднятом состоянии.

По сравнению с прототипом (патент РФ на изобретение №2238642, 2004 г), содержащим в пятитонном варианте двухкомпрессорный агрегат TAG4573 и 112 метровый погружной змеевик на днище, холодильная мощность резервуара предлагаемого изобретения возросла в 1,5…1,7 раза за счет щелевого испарителя 18 и 19, соединенного с дополнительным ККА 20. При этом габариты резервуара уменьшены в 4 раза. Такая высокая концентрация удельной холодильной мощности в малом объеме позволяет реализовать мгновенное охлаждение молока из молокопровода при расходах до 1350 л/час. По сравнению с аналогом («Поток» П-12) (сайт: www reefing.ru), охлаждающим 6000 л молока за 1 прием (12000 л за сутки) и требующим 8 часов перерыва между приемами для накопления холода (льда и ледяной воды), предлагаемое изобретение может работать непрерывно 9,5 часов, принимая не менее 13500 л в сутки. Установленная мощность двух агрегатов 7 и 20 не превышает 22,2 кВт: каждый из трех компрессоров потребляет - 6,7 кВт, вентиляторов - 0,7 кВт. Расход электроэнергии за 9,5 часов работы 211 кВт/ч, удельные энергозатраты 15,6 кВт/ч на 1 тонну охлажденного молока, что на 10% меньше, чем у аналога П-12, имеющего показатель 17,2 кВт/ч на тонну. Это обусловлено снижением холодильной мощности и КПД при генерации ледяной воды, сопровождающейся снижением температуры кипении хладона до -5°С в аналоге, вместо 0°С у предлагаемого изобретения. По сравнению с аналогом в резервуаре 1 по существу совмещены функции накопителя - генератора (ледяной воды), модуля приемно-компенсирующего и теплообменника пластинчатого спирального. Это не могло не сказаться на стоимости, которая у предлагаемого технического решения втрое ниже, чем у аналога: 320 000 рублей против 1 120 000 рублей у «Потока» П-12.

Быстродействующий молокоохладитель, выполненный в соответствии с предлагаемым изобретением, внедрен в серийное производство ООО «НПП «Автомаш» г.Ковров.

Библиографические данные

1. Установка охлаждения молока. Патент RU №2238642, A01J 9/04, 2004 г.

2. Молочная холодильная установка. Патент RU №2265322, А01J 9/04, F25D 1/00, F25D 17/06.2005

3. Резервуар-охладитель молока. Патент RU №2007909, A01J 9/04, 28.02.1994 г.

4. Танк-охладитель молока. Патент FR 2133145 А, 11.02.1998 г.

5. Резервуар-охладитель молока. Патент SU 1496723 A1, 30.07.1989 г.

6. Установка охлаждения молока УОМ 2000T-TAG4561T. Техническое описание и руководство по эксплуатации г.Ковров, ООО «НПП «Энергия», 2002 г.

7. Танк-охладитель KRJOS и ванны-охладители UES и CVS. WESTFALIA SURGE. Рекламные материалы. ООО «Вестфалия-Сердж». 105 005, Москва, Плешковский пер.6, стр.2. E-mail: info@ru.westfalia.com.

8. Резервуар-охладитель молока МКА-2000Л-2Б. Технические условия ТУ 4741-083-00238523-97 г.Курган, ОАО "Кургансельмаш".

9. Молокоохладитель «Альфа Лаваль» на сайте: www.Sil.cn.ua/upload/products.html.

10. Установка мгновенного охлаждения молока «Поток». ООО «Рифинг», 456318, Челябинская обл., г.Миасс. Пр. Октября, 72. Рекламный буклет. Сайт: www reefing.ru.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2396746C1 |

| РЕЗЕРВУАРНЫЙ ПРЕДОХЛАДИТЕЛЬ МОЛОКА | 2010 |

|

RU2446678C2 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2436293C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2420062C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2388217C1 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2008 |

|

RU2366165C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2011 |

|

RU2457676C1 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2004 |

|

RU2265322C1 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2005 |

|

RU2337534C2 |

| ПОЛНОКОМПЛЕКТНАЯ МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2437279C1 |

Изобретение относится к области холодильной техники и может быть использовано в пищевой промышленности, агропромышленном комплексе и в сельском хозяйстве на молочных фермах для охлаждения, хранения и переработки молока. Технический результат заключается в реализации такой конструкции прямоугольного резервуара емкостью 1200 л с погружным трубчатым и щелевым испарителем днища и боковин, которая позволяет одновременно тремя мощными компрессорами непосредственно охлаждать парное молоко из молокопровода, выгружая его охлажденным до +4°С периодически порциями 600…700 л по мере заполнения. За 10 часов непрерывной работы резервуар способен охладить 13000 л молока. 4 ил.

Быстродействующая молочная холодильная установка, содержащая резервуар с наружным теплоизоляционным покрытием, крышками, мотор с редуктором, траверсой и мешалкой, первый компрессорно-конденсаторный агрегат, соединенный гибкими трубопроводами нагнетания и всасывания с погружным испарителем, отличающаяся тем, что резервуар выполнен прямоугольным, установка содержит магнитный пускатель для первого компрессорно-конденсаторного агрегата, а погружной испаритель выполнен в виде змеевика, кроме того, устройство содержит разгрузочный электронасос, щелевой испаритель днища и боковин резервуара, второй компрессорно-конденсаторный агрегат со своим магнитным пускателем, соединенный со щелевым испарителем днища и боковин дополнительными трубопроводами нагнетания и всасывания, а также нижний, средний и верхний датчики уровня молока и третий магнитный пускатель разгрузочного электронасоса, причем нижний датчик уровня электрически связан с магнитным пускателем второго компрессорно-конденсаторного агрегата, средний датчик уровня электрически связан с магнитным пускателем первого компрессорно-конденсаторного агрегата, а средний и верхний датчики уровня электрически связаны соответственно с отключающим и включающим входами магнитного пускателя разгрузочного электронасоса.

| УСТАНОВКА ОХЛАЖДЕНИЯ МОЛОКА | 2003 |

|

RU2238642C1 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2005 |

|

RU2337534C2 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2004 |

|

RU2265322C1 |

| СПОСОБ ОХЛАЖДЕНИЯ МОЛОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2160986C2 |

Авторы

Даты

2009-11-10—Публикация

2008-03-13—Подача