Изобретение предназначено для ежедневного сбора 1000…2000 литров молока от индивидуальных фермерских хозяйств (ИФХ), его последующей пастеризации, охлаждения и отгрузки на молокозаводы либо упаковки для розничной сети. Устанавливается в деревенских молокоприемных пунктах, преимущественно используется в сочетании с упаковочными автоматами для продажи пакетов пастеризованного молока через розничную торговую сеть, что позволяет удвоить и утроить выручку ИФХ от мелочно-товарного животноводства.

Известны молочные холодильные установки по патенту RU №2337534 С2, предназначенные для сбора, охлаждения и хранения молока перед отгрузкой на молокозаводы. Они содержат термоизолированный прямоугольный (квадратный) резервуар со щелевым испарителем, встроенным в днище, мотор-редуктор с мешалкой на верхней крышке (траверсе), компрессорно-конденсаторный агрегат, соединенный трубопроводами нагнетания и всасывания со входом (инжектором) и выходом (коллектором) щелевого испарителя. В инжектор впрыскивается жидкий хладон, из коллектора отсасывается испаренный, что охлаждает молоко. Существует также возможность охлаждения молока за счет трубчатого погружного змеевика-испарителя (ПЗИ) с погружным инжектором и коллектором по патенту RU №2238642 от 08.09.2003 г. Особенностью ПЗИ являются дроссельные отверстия ⌀1,5 мм, выполненные в инжекторе для равномерного симметричного распределения потока кипения жидкого хладона (потока холода) по всем «змейкам». Это исключает возможность эффективного использования такого ПЗИ для других хладоносителей, например холодной воды.

Известна также быстродействующая установка охлаждения молока по патенту RU №2371913, соединяющая в одном прямоугольном резервуаре хладопроизводительность от ПЗИ и от щелевых испарителей, встроенных в днище и в боковины, благодаря чему ускоряется охлаждение молока.

Их общим недостатком является необходимость ежедневной отгрузки охлажденного цельного молока на молокозаводы, диктующая ограниченные закупочные цены, для последующей переработки.

По санитарным нормам охлажденное цельное молоко с температурой 4°С должно сохраняться не более суток, что также ограничивает сбыт. Кроме того, переработка молока на молокозаводах начинается с пастеризации (прогрева молока до +76°С, уничтожающего молочно-кислые бактерии и повышающего санитарные сроки хранения до 10 суток). Процесс охлаждения требует затрат электроэнергии, а процесс нагрева также требует затрат электроэнергии, что удваивает в конечном счете энергопотребление.

С другой стороны, известны термоизолированные ванны пастеризации 1000 л молока Г2-ОПБ-1000, описанные на сайте www.deltamol.ru. Они содержат мотор-редуктор с мешалкой, герметичную кольцевую полость вокруг вертикальной цилиндрической ванны с молоком, в которую сначала полтора часа подается горячий пар 95°С с расходом 150 кг, а затем ледяная вода +2°С с расходом 5 м3 в час. Регулируются потоки сложной электропневмогидроавтоматикой, такое энерго- и холодоснабжение доступно только на крупных и средних молокозаводах и не может применяться в условиях российской деревни. Известны также отечественные универсальные пластинчатые пастеризационно-охладительные установки ОГУ-2.5 производительностью 2500 л/час, описанные на сайте www.protex.ru, и германские установки полной пастеризации молока производительностью 5000 л/час, описанные на сайте www.trubatec.org. Они нагревают молоко горячим паром через пластинчатые теплообменники, после чего охлаждают отпастеризованное молоко ледяной водой через такие же многосекционные пластинчатые теплообменники. Время выдержки потока молока при прогреве до 78°С составляет 25 с, затем происходит охлаждение до 4°С. Установки содержат сложнейшую интегральную систему управления, гидропневматику, множество молочных насосов, расходомеров, дополнительных теплообменников, электромагнитных пневмо- и гидроклапанов, программируемых промышленных контроллеров.

Они обладают повышенной производительностью, мощностью по расходам пара и ледяной воды, большими массогабаритными характеристикам и большой ценой, что доступно крупным мелочно-товарным фермам, но делает неприемлемым их использование непосредственно в деревнях.

Известны также пастеризационные молочные цеха КОЛАКС-1001, на 1000 л в сутки, описанные на сайте www.colaxm.ru, содержащие цилиндрическую вертикальную ванну длительной пастеризации на 500 л молока ⌀800 мм, Н 1000 мм с кольцевой герметичной полостью вокруг внутреннего резервуара для подачи пара или горячей воды, а также бак-электроводонагреватель 120 л мощностью 25 кВт для производства обогрева. Кроме того, цех содержит пластинчатый охладитель с расходом воды 3 м3 за смену при температуре не более 6°С для охлаждения артезианской или ледяной водой. Время прогрева (пастеризации) 500 л молока составляет около 4-х часов.

Недостатком оборудования КОЛАКС-1001 является малая площадь теплообмена при частичном заполнении резервуара, что замедляет процессы длительной пастеризации молока при заполнении до 50%. Фактически в техпроцессе используется три теплообменные емкости: резервуар длительной пастеризации, бак-водонагреватель и пластинчатый охладитель, а также одна накопительная емкость готового продукта на 1000 л молока, что усложняет электропневмоавтоматику, снижает КПД, увеличивает габаритные размеры и стоимость, при этом все емкости нуждаются в теплоизоляции для уменьшения потерь холода и тепла.

Кроме того, снижение температуры охлаждающей воды (не более 6°С), обусловленное необходимостью охлаждения выходной температуры отпастеризованного молока, предполагает внешний холодильник либо артезианскую воду, что накладывает дополнительные проблемы при установке в необорудованных местах. Расход холодной (ледяной) воды будет также повышенным (троекратным) при постепенном доведении молока до требуемой температуры +4°С из учета 3 м3 на 1000 л продукта вследствие снижения теплового напора (разницы температур) между молоком и охлаждающей водой в конце процесса. Периодическое обслуживание (промывка) пластинчатого охладителя также осложняется необходимостью ежемесячного удаления молочного камня и жира, связанного с проходом больших объемов молока через полости пластинчатого теплообменника, который требует частой механической разборки пластин и очистки.

Наиболее близкой из известных по технической сущности к предлагаемому изобретению (прототипом) является быстродействующая установка охлаждения молока (УОМ) по патенту RU №2371913 С2.

Она содержит термоизолированный прямоугольный резервуар со щелевым испарителем, встроенным, в частности, в боковины, мотор-редуктор с мешалкой на верхней крышке, компрессорно-конденсаторный агрегат с соленоидным вентилем и магнитным пускателем, соединенный трубопроводами нагнетания и всасывания со входом и выходом щелевого испарителя, а также датчик давления всасывания, связанный с магнитным пускателем, и датчик температуры резервуара, связанный своим выходом с соленоидным вентилем и магнитным пускателем. Быстродействующая УОМ предназначена для быстрого охлаждения парного молока из молокопровода во время дойки на молочно-товарных фермах от температуры +34°С до температуры +4°С. Она не способна прогреть молоко для его пастеризации, а также охлаждать горячее молоко в случае внешнего прогрева до 75°С. Известно, что парциальное давление хладона R22 при температуре +70°С возрастает до 3,5 МПа. Это может «разорвать» щелевой испаритель и перегружает компрессор вплоть до его поломки.

Быстродействующая УОМ также содержит щелевой испаритель днища с собственным компрессорно-конденсаторным агрегатом (ККА) и погружной змеевик-испаритель (ПЗИ) с отдельным ККА, что обеспечивает большую площадь теплообмена, большую скорость работы и возможность подключения мощных потоков холода от нескольких ККА для мгновенного охлаждения потока парного молока. Однако, с точки зрения прогрева, например, водой или паром ПЗИ и щелевой испаритель днища имеют некую избыточность, которую целесообразно использовать для прогрева в случае реализации пастеризатора-охладителя. Другим недостатком ПЗИ является затрудненная промывка после отгрузки молока, а также значительный минимальный объем, необходимый для его полного погружения в молоко. При этом мешалка располагается над ПЗИ, который приближен к днищу таким образом, что минимальный объем обрабатываемого молока, который захватывается мешалкой, практически составляет 0,4…0,5 от номинального объема. Это создает дополнительные проблемы в эксплуатации.

Целью предлагаемого изобретения является реализация молочной пастеризационно-холодильной установки производительностью до 1500 л в смену в едином резервуаре для деревенских условий ограниченного водоэнергопотребления при одновременном повышении КПД, упрощении конструкции и снижении себестоимости, а также с возможностью переработки минимальных объемов молока до 200 л.

С этой целью в молочную пастеризационно-холодильную установку, содержащую термоизолированный прямоугольный резервуар со щелевым испарителем, встроенным в четыре боковины, мотор-редуктор с мешалкой на верхней крышке, компрессорно-конденсаторный агрегат (ККА) с первым магнитным пускателем и соленоидным вентилем, соединенный трубопроводами нагнетания и всасывания со входом и выходом щелевого испарителя, а также датчик давления всасывания, связанный с первым магнитным пускателем и датчик температуры резервуара, связанный своим выходом с соленоидным вентилем и первым магнитным пускателем, согласно изобретению введены щелевая водяная рубашка (ЩВР), размещенная на днище прямоугольного резервуара, с обратными клапанами на входном и выходном патрубках нагрева, а также электромагнитными клапанами напора и слива на входном и выходном патрубках охлаждения, термоизолированный водонагревательный бак (ВНБ) с водяными ТЭНами, поплавковым краном, подающим и возвратным патрубками ВНБ, циркуляционным электронасосом и вторым магнитным пускателем, причем подающий патрубок ВНБ через циркуляционный электронасос и обратный клапан связан со входным патрубком нагрева ЩВР, а выходной патрубок нагрева ЩВР через обратный клапан связан с возвратным патрубком ВНБ, кроме того, входной и выходной патрубки охлаждения ЩВР через электромагнитные клапаны напора и слива соединены соответственно с водопроводом и канализацией, а выход датчика температуры связан со вторым магнитным пускателем и электромагнитными клапанами напора и слива.

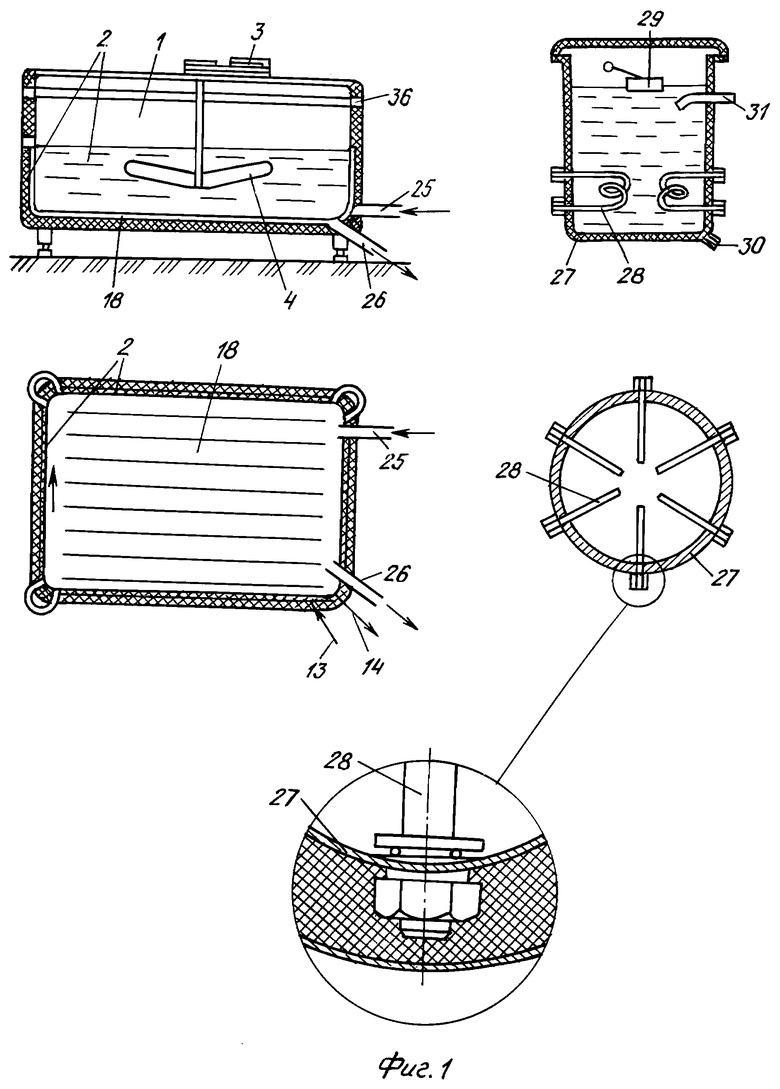

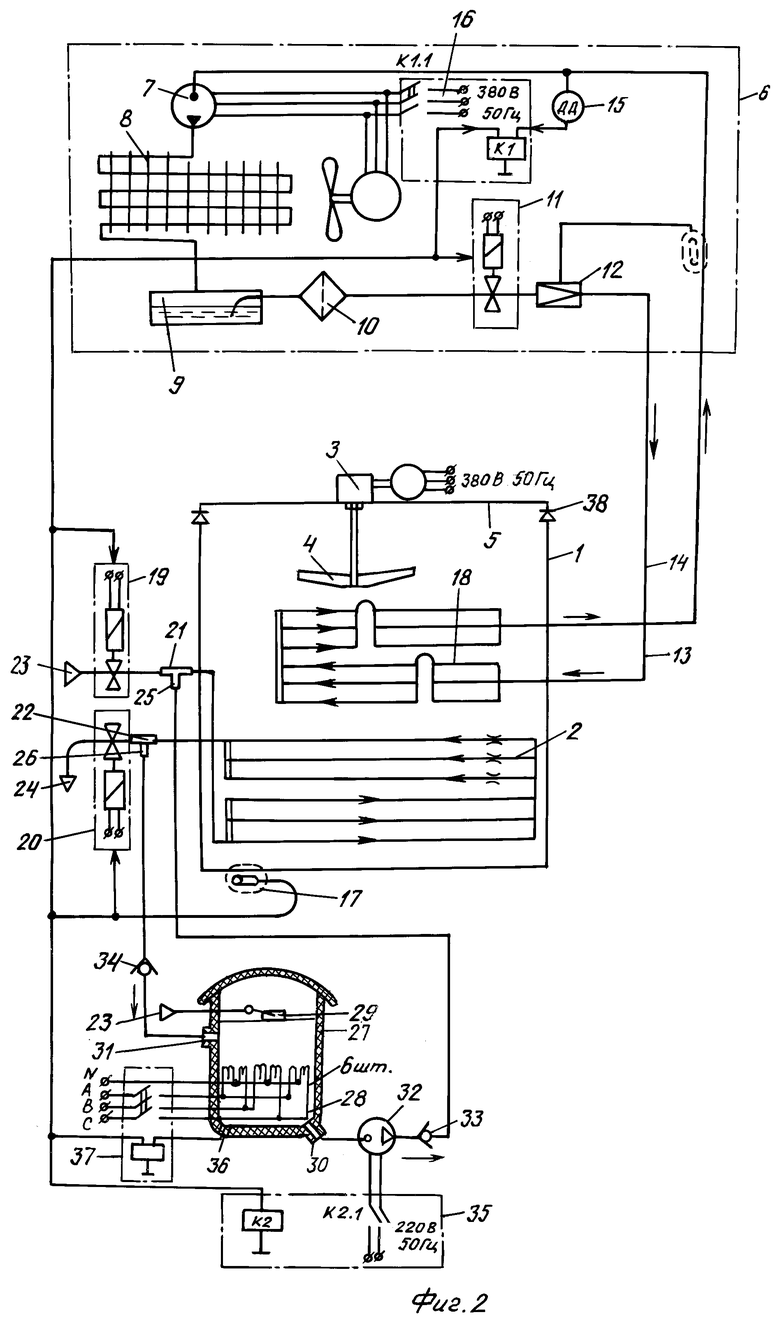

Изобретение поясняется чертежами: на фиг.1 представлена схема электрогидравлическая комбинированная молочной пастеризационно-холодильной установки (МПХУ); на фиг.2 - сборочный чертеж общего вида резервуара МПХУ и водонагревательного бака (ВНБ).

МПХУ содержит прямоугольный термоизолированный резервуар 1 габаритами 130×200×85 см со щелевым испарителем 2, встроенным в четыре боковины, мотор-редуктор 3 с мешалкой 4 на верхней крышке 5. Компрессорно-конденсаторный агрегат (ККА) 6 включает в себя компрессор 7, конденсатор 8 воздушного охлаждения, ресивер 9 жидкого хладона, фильтр-осушитель 10, соленоидный вентиль 11, терморегулирующий вентиль (ТРВ) 12. Трубопроводы нагнетания 13 и всасывания 14 соединяют ККА 6 соответственно со входом и выходом щелевого испарителя 2. В трубопроводе всасывания 14 установлен датчик давления 15. ККА 6 подключается к трехфазной сети 380 В 50 Гц через первый магнитный пускатель 16. Внизу резервуара 1 закреплен датчик температуры 17, выход которого связан с соленоидным вентилем 11 и магнитным пускателем 16. Датчик давления 15 соединен со входом первого магнитного пускателя 16. В днище резервуара 1 размещена щелевая водяная рубашка ЩВР 18 с электромагнитными клапанами напора 19 и слива 20, связанными с входным 21 и выходным 22 патрубками охлаждения ЩВР 18, а также с водопроводом 23 и канализацией 24. Если треугольное сечение щели испарителя 2 имеет высоту 3 мм, а основание 32 мм, то сечение щели ЩВР имеет высоту 10 мм при основании 64 мм.

Параллельно (в виде тройников) к патрубкам 21 и 22 охлаждения подсоединяется входной 25 и выходной 26 патрубки нагрева и слива ЩВР 18. Термоизолированный водонагревательный бак (ВНБ) 27 объемом 200 л с водяными ТЭНами 28 (6 шт. по 5 кВт), поплавковым краном 29, подающим 30 и возвратным 31 патрубками ВНБ, циркуляционным электронасосом 32, обратными клапанами 33, 34 и вторым магнитным пускателем 35 размещены рядом с резервуаром 1. Для обеспечения ресурса ВНБ 27 водяные ТЭНы 28 выполнены из нержавеющей стали. В состав ВНБ 27 может входить также электромеханический термостат 36 (датчик температуры 90°С) с третьим магнитным пускателем 37, прогревающий ВНБ 27 до начала работы, а также датчик уровня (на фиг.1, фиг.2, не показан), защищающий водяные ТЭНы 28 в аварийном режиме от работы «всухую». ЩВР 18 выполнена из пищевой нержавеющей листовой стали с глубокой провальцовкой до 10 мм методом роликовой шовной сварки. Она состоит из десяти щелей «туда и обратно» общей длиной 1,9×2=3,8 м и общей шириной 10×0,064=0,64 м с площадью теплового контакта 8=3,8×0,64=2,4 м2. Трубопроводы напора и слива изготовлены из трубы ⌀30×1,5. За счет равного линейного сопротивления щелей создается деление потока горячей или холодной воды на десять равных потоков и равномерное охлаждение (или нагрев) всего объема молока. Выход датчика температуры 17 связан с соленоидным вентилем 11, электромагнитными клапанами 19, 20, а также первым магнитным пускателем 16 и вторым магнитным пускателем 35. Подающий патрубок 30 ВНБ через циркуляционный электронасос 32 и обратный клапан 33 соединен со входным патрубком нагрева 25, а выходной патрубок нагрева 26 через обратный клапан 34 соединен с возвратным патрубком 31 ВНБ. Водопровод 23 и канализация 24 связаны со входным 21 и выходным 22 патрубками охлаждения ЩВР соответственно через электромагнитные клапаны 19 и 20.

Для уменьшения конвекционных потерь от циркуляции воздуха, а также для герметизации верхней крышки 5 по контуру обечайки резервуара 1 установлена эластичная манжета 38 с защелками (на фиг.1 и фиг.2 не показаны).

Работает МПХУ, установленная в деревне, следующим образом.

При загрузке уже первых 200 л молока в резервуар 1 уровень составляет 100 мм, он контактирует со всей ЩВР 18 (S=2,4 м2) и частично покрывает мешалку 4, что позволяет включить в работу магнитным пускателем 35 электронасос 32. Горячая вода из подающего патрубка 30 ВНБ 27 через электронасос 32, обратный клапан 33, входной патрубок нагрева 25 в режиме циркуляции поступает в ЩВР 18 и далее через выходной патрубок нагрева 26, обратный клапан 34, возвратный патрубок 31 ВНБ возвращается снова в ВНБ 27. Благодаря предварительному прогреву 200 л воды в ВНБ 27 до 90°С, ограничиваемому термостатом 36, общее время пастеризации (прогрева) 1000 л молока до 75°С сокращается примерно на 20%.

При площади теплового контакта ЩВР 18 с молоком S=2,4 м2, толщине резервуара h=1,5 мм, мощности ВНБ N=30 кВт разница температур молока и нагреваемой воды  составляет ΔТ=1,2°С,

составляет ΔТ=1,2°С,

где K=15 кВт·мм/м2·град - коэффициент теплопроводности пищевой нержавеющей стали 10Х18Н9Т. Таким образом незначительный перегрев ΔТ=1,2°С потока мощности от воды к молоку свидетельствует о достаточности площади теплового контакта и об отсутствии прикипания молочного жира к внутренней поверхности резервуара ЩВР 18. Нужный теплосъем от ЩВР 18 обеспечивается мешалкой 4.

В начале переходного процесса температура воды в ВНБ быстро понижается с 90°С до 30°С, а температура молока повышается до 25°С, затем обе температуры равномерно растут с упомянутым перегревом.

Общее время нагрева 1000 л молока до температуры пастеризации Тп=75°С составляет  ,

,

где С=4,0 кДж/кг·град - теплоемкость молока, Тн=15°С - начальная температура молока. Следует отметить, что для снижения перегрева ΔT ограничивающего потери ВНБ в атмосферу величиной 5…7°С необходимо иметь достаточную подачу циркуляционного насоса 32 не менее Q=60…100 л/мин. Поэтому для снижения гидравлического сопротивления общее сечение щелей ЩВР 18 выбрано F=2600 мм2, что эквивалентно трубопроводу с условным проходом dy50.

Оценку необходимой подачи насоса для минимизации перегрева можно сделать из уравнения теплового баланса в установившемся режиме  , где Св=4,2 кДж/кг·град - теплоемкость воды, ή=1 - плотность, ΔТ=7 град - перепад температур на выходе и входе ЩВР 18.

, где Св=4,2 кДж/кг·град - теплоемкость воды, ή=1 - плотность, ΔТ=7 град - перепад температур на выходе и входе ЩВР 18.

В установившимся режиме циркуляции нагреваемой воды в ВНБ 27 при работе ТЭНов 28 с общей мощностью 5×6=30 кВт температура воды на входе ЩВР 18 для циркуляционного расхода R=66 л/мин от электронасоса 32 превышает температуру молока на 9°С, а на выходе ЩВР 18 - на 3°С (в среднем на ΔТ=7°С). ТЭНы 28 через ЩВР 18 нагревают молоко в резервуаре 1 до 75°С. Мешалка 4 снимает тепловую энергию со ЩВР 18 и обеспечивает гомогенизацию молока и равномерный прогрев всего объема 1000 л. Для уменьшения времени пастеризации от момента начала заполнения молоко доливают от 500 л до 1000 л и выше в процессе пастеризации при работающей МПХУ. При достижении максимальной температуры пастеризации молока +75°С вода в сливном патрубке 30 ВНБ 27 достигает +84°С, а в возвратном патрубке 31 ВНБ 18 достигает +78°С. Испытания показывают, что 1000 л молока в резервуаре 1 прогревается за 2,5 часа с 16°С до 75°С. При достижении 75°С во всем объеме молока через несколько часов прогрева в резервуаре 1 длительной пастеризации уничтожены молочно-кислые бактерии.

При прогреве датчика температуры 17 до его уставки +75°С через второй магнитный пускатель 35 обесточивается электронасос 32 и через третий магнитный пускатель 37 - ТЭНы 28. Одновременно датчик температуры 17 включает электромагнитные клапаны 19, 20, открывая поток водопроводной воды 23 через клапаны 19, 20, входной 21 и выходной 22 патрубки охлаждения, ЩВР18 - в канализацию 24. Обратный клапан 34 за счет соответствующей подпорной пружины имеет давление открытия 0,3 атм, что превышает давление открытия электромагнитного клапана 20, составляющее 0,1 атм. За счет этого исключается попадание сливающейся водопроводной воды через обратный клапан 34 в ВНБ 27 и его переполнение. Аналогично, обратный клапан 33 исключает переполнение ВНБ 27 напорным водопроводным потоком через электронасос 32. Поток водопроводной воды через ЩВР18 охлаждает молоко, мешалка 4 продолжает гомогенизацию и равномерное охлаждение всего объема молока. Расходы водопроводной воды через ЩВР 18 порядка 60…80 л/мин с температурой 12…15°С в зависимости от напора в водопроводе через 0,8…1,2 часа после включения электромагнитных клапанов 19, 20 охлаждают молоко до температуры 34°С (второй уставки датчика температуры 17).

Его выходом включается соленоидный вентиль 11 и одновременно первый магнитный пускатель 16, включающий ККА 6. Жидкий хладон из ресивера 9, проходя через фильтр-осушитель 10, соленоидный вентиль 11, терморегулирующий вентиль 12 и трубопровод нагнетания 13, попадает на вход щелевого испарителя 2. Контактируя через резервуар 1 с теплым молоком в щелевом испарителе 2, хладон вскипает, охлаждая молоко, образующийся пар всасывается через трубопровод 14 в компрессор 7, где сжимается и подается в конденсатор 8 воздушного охлаждения. При охлаждении потоком воздуха хладоновый пар конденсируется в жидкую фазу и поступает в ресивер 9. Осуществляется двойное ускоренное охлаждение молока с 34°С до 20°С за 20…30 мин потоком водопроводной воды через щелевую водяную рубашку 18 и потоком испаряющегося хладона через щелевой испаритель 2. При охлаждении молока до 20°С дальнейшее охлаждение проточной водопроводной водой становится нецелесообразным из-за снижения теплового напора (разницы) между температурой воды в ЩВР 18 и температурой молока в резервуаре 1. Поэтому датчик температуры 17 обесточивает электромагнитные клапаны 19, 20 и перекрывает водопроводный поток. Общий расход воды составляет 1000…1600 л. Дальнейшее охлаждение молока происходит через щелевой испаритель 2, встроенный в четыре боковины резервуара 1, при работающем ККА 6 и мешалке 4. Терморегулирующий вентиль 12 по мере охлаждения молока автоматически уменьшает дросселирующее сечение для прохода жидкого хладона, поддерживая оптимальный перегрев всасываемых насыщенных паров в трубопроводе 14 на уровне 6…10°С. При охлаждении молока до 4°С датчик температуры 17 обесточивает соленоидный вентиль 11, который перекрывает поток хладона при работающем компрессоре 7. Жидкий хладон из щелевого испарителя 2 при температуре +4°С полностью испаряется и конденсируется в ресивер 9. Давление в трубопроводе всасывания 14 за 10…20 с работы компрессора 7 понижается до 0,5 атм - давления установки датчика 15, который через первый магнитный пускатель 16 отключает ККА 6. Такое завершение цикла охлаждения необходимо для защиты от перегрузок по давлению щелевого испарителя 2 при промывке резервуара 1 горячей водой, а также при пастеризационном нагреве молока. Только такое завершение цикла охлаждения гарантирует полное испарение и отсутствие жидкого хладона в щелевом испарителе 2, следовательно, низкое давление в нем и во всасывающем трубопроводе 14 при промывке горячей водой или нагреве ТЭНами 28 через ЩВР 18.

При хранении охлажденного молока за счет термоизоляции резервуара 1 температура +4°С очень медленно повышается, мешалка 4 вращается и обеспечивает гемогенизацию. Если температура достигает +5°С, то датчик температуры 17 вновь открывает соленоидный вентиль 11 и включает первым магнитным пускателем 16 ККА 6. Щелевой испаритель 2 вновь охлаждает молоко до +4°С, сохраняя его до отгрузки.

После отгрузки или расфасовки молока резервуар 1 промывают горячей водой +80°С из ВНБ, накопленной к завершению цикла нагрева. Промывка осуществляется в режиме циркуляции высоконапорной электропомпой (на фиг.1, 2 не показана) или электронасосом 32 при открытой крышке, таким образом МПХУ за рабочую смену позволяет принять 1000…1500 л цельного молока от населения, нагреть его до 75°С, тем самым отпастеризовать, после чего охладить до +4°С и сохранить для отгрузки на молокозаводы либо упаковать в пакеты для розничной продажи. Срок хранения пастеризованного молока по сравнению с охлажденным в прототипе повышается в 10 раз.

За счет направленного теплового потока по всему объему налитого молока, начиная с заполнения резервуара 1 от 200 л до 1500 л с помощью равномерных щелей ЩВР 18 по сравнению с наружным (цилиндрическим) у аналогов-резервуаров длительной пастеризации на 500 л [6], повышается КПД и скорость пастеризации, а также снижается перегрев. Очевидно, что цилиндрический резервуар длительной пастеризации [6] при частичном заполнении (250 л) вдвое уменьшает площадь теплового контакта между нагреваемой водой и молоком, растет перегрев, а это замедляет процесс пастеризации. Кроме того, для пастеризации 1500 л молока в аналоге [6] пришлось бы трижды заправлять в пастеризационный резервуар 500 л молока, пастеризуя его и охлаждая артезианской водой через пластинчатый теплообменник до 10°С нарастающим итогом в течение 12…14 часов с последующей выгрузкой в накопительный резервуар. Предлагаемое изобретение с этой задачей справляется за 4…5 часов в резервуаре 1.

Молоко охлаждается согласно санитарным нормам до +4°С, экономно расходуется водопроводная вода (в 2…3 раза меньше, чем у аналога).

Промывка резервуара 1 со щелевым испарителем боковин 2 и ЩВР 18 при поднятой крышке 5 горячей водой из ВНБ 27 с добавлением дезмола значительно проще, дешевле и надежнее, чем механизированная промывка внутренних полостей молокопроводов пластинчатого пастеризатора у аналогов, осуществляемая кислотой, щелочью с промежуточным и окончательным полосканием. Конструкция ЩВР 18 в части промывки имеет несомненные преимущества по сравнению с погружными змеевиками-испарителями [1, 3] у аналогов. Конструкция МПХУ по сравнению с аналогами значительно проще, занимает меньшие габариты и стоит, соответственно, дешевле.

Система автоматики, управляемая от многофункционального датчика температуры 17, также значительно проще. Требуется меньший расход охлаждающей воды. Очевидные энергетические преимущества МПХУ по сравнению с аналогами заключаются также в том, что процесс переработки молока, принятого у населения с температурой 17…20°С, начинается с нагрева, а не с охлаждения до 4°С и последующего нагрева до 75°С на молокозаводе. Благодаря большим сечениям соединительных труб ЩВР 18 и большим размерам треугольных щелей удобно его обслуживание, которое заключается в ежегодной промывке потоком слабоконцентрированной кислоты для снятия внутренних кальциевых отложений в отличие от ежеквартальной, а порой и еженедельной либо ежедневной сборки-разборки-прочистки узких пластин теплообменников и внутренних молочных полостей с многочисленными резиновыми прокладками. Замена ТЭНов 28 при снятой крышке ВНБ 27 также проста и удобна. Время пастеризации 1000 л молока сокращается на 20% за счет накопления тепла в ВНБ 27 до начала работы.

Щелевой испаритель четырех боковин 2 имеет шаг щелей шовной сварки 32 мм и глубину вальцовки 3 мм. Соответственно он контролируется на разрыв повышенным давлением 60 атм, т.к. при высоких температурах возможно аварийное повышение давления кипящего хладона до 30…40 атм. ЩВР 18 имеет шаг шовной сварки 64 мм и контролируется давлением 20 атм. Это обеспечивает тройной запас прочности для циркуляции холодной и горячей воды, т.к. давление водопровода и водяного циркуляционного насоса 32 никогда не превышает 6 атм.

При выборе взаимного размещения ЩВР 18 (в днище) и щелевого испарителя 2 (в четырех боковинах) преимуществами заявляемого решения (ЩВР 18 в днище) является возможность пастеризации малых объемов молока. Уже первые 200 л молока имеют полный тепловой контакт с нагреваемой водой в ЩВР 18. Благодаря этому молоко и ВНБ быстро нагреваются за 0,7…0,8 часа. Температура воды в ВНБ не превышает 90°С, и молочный жир не прикипает к ЩВР 18, как это происходит в случае малого заполнения при боковом размещении ЩВР 18, когда тепловой контакт осуществляется с одной (нижней) водяной щелью из шести в боковинах.

В режиме охлаждения фреоном малых объемов молока в предлагаемом изобретении, когда часть щелевого испарителя 2 четырех боковин не контактирует с молоком, ТРВ 12 автоматически уменьшает подачу жидкого фреона пропорционально пониженной нагрузке и никакого обледенения контактных щелей не происходит.

Кроме того, предлагаемая конструкция МПХУ имеет еще больше преимущества перед известными решениями в сочетании с сепараторами производительностью 1000 л/ч для выпуска нормализованного (3,2% МЖФ) молока.

При исходной заправке зимой 1000 л молока со средней жирностью 6% МЖФ в результате сепарации получается еще 50 кг 20% сливок. Поскольку оптимальная температура сепарации составляет 40°С…65°С, объединяем процессы пастеризационного нагрева молока в резервуаре 1 с сепарацией и возвратом отсепарированного молока в резервуар 1. Таким образом за 1 час, в пределах которого молоко нагревается до 65°С и далее до 75°С, мы имеем 1000 л отсепарированного молока и 50 л сливок под выдерживание сметаны.

Следовательно, МПХУ обеспечивает ежедневный выпуск 1000…1500 л высококачественного пастеризованного цельного молока, может быть установлена в любой российской деревне. При двухсменной работе (утренняя и вечерняя дойка) можно выпускать до 3000 л молока в сутки. Это позволит на порядок повысить сроки реализации молока, удвоить и утроить выручку крестьян (в сочетании с простейшей полиэтиленовой упаковкой) от молочного животноводства, тем самым переломить негативные тенденции по ежегодному сокращению индивидуального дойного стада КРС.

МПХУ с февраля 2010 г внедрена в производство ООО «НПП «Автомат-Владимир» (г.Ковров).

Источники информации

1. Патент RU №2371913 от 13.03.2008 г. Быстродействующая установка охлаждения молока.

2. Патент RU №2337534 от 26.12.2005 г. Молочная холодильная установка.

3. Патент RU №2238642 от 08.09.2003 г. Установка охлаждения молока.

4. Ванна пастеризации молока Г2-ОПБ-100, веб-сайт: www.deltamol.ru.

5. Универсальная пластинчатая пастеризационно-охладительная установка ОГУ-2.5, веб-сайт: www.protex.ru.

6. Установка полной пастеризации молока 5000 л/ч, веб-сайт: www.trubatec.org.

7. Пастеризационный молочный цех КОЛАКС-1001, веб-сайт: www.colaxm.ru.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2396746C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2420062C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2011 |

|

RU2457676C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2388217C1 |

| ПОЛНОКОМПЛЕКТНАЯ МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2437279C1 |

| БЫСТРОДЕЙСТВУЮЩАЯ УСТАНОВКА ОХЛАЖДЕНИЯ МОЛОКА | 2008 |

|

RU2371913C1 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2008 |

|

RU2366165C1 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2004 |

|

RU2265322C1 |

| РЕЗЕРВУАРНЫЙ ПРЕДОХЛАДИТЕЛЬ МОЛОКА | 2010 |

|

RU2446678C2 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2005 |

|

RU2337535C2 |

Молочная пастеризационно-холодильная установка (МПХУ) относится к сельскому хозяйству. МПХУ содержит термоизолированный прямоугольный резервуар 1 со щелевым испарителем 2 в четырех боковинах, мотор-редуктор 3 с мешалкой 4 на верхней крышке 5, компрессорно-конденсаторный агрегат 6 с первым магнитным пускателем 16 и соленоидным вентилем 11, соединенный трубопроводами нагнетания 13 и всасывания 14 со входом и выходом щелевого испарителя 2, а также датчик давления всасывания 15, связанный с первым магнитным пускателем 16, датчик температуры 17 резервуара, соединенный с соленоидным вентилем 11 и первым магнитным пускателем 16. В днище МПХУ размещена щелевая водяная рубашка (ЩВР) 18 с обратными клапанами на входном 25 и выходном 26 патрубках нагрева, а также электромагнитными клапанами напора 19 и слива 20 на входном 21 и выходном 22 патрубках охлаждения. Водонагревательный бак (ВНБ) 27 с водяными ТЭНами 28 и вторым магнитным пускателем 35 через циркуляционный электронасос 32 и обратный клапан связаны со входным 25 патрубком нагрева ЩВР 18, кроме того, входной 21 и выходной 22 патрубки охлаждения ЩВР 18 через электромагнитные клапаны напора 19 и слива 20 соединены соответственно с водопроводом 23 и канализацией 24. Выходной патрубок нагрева 26 ЩВР 18 через обратный клапан 34 связан с возвратным патрубком 31 ВНБ 27. Выход датчика температуры соединен также со вторым магнитным пускателем 35 и электромагнитными клапанами напора 19 и слива 20. Изобретение обеспечивает возможность переработки минимальных объемов молока до 200 л, упрощение конструкции, повышение КПД в условиях ограниченного водоэнергопотребления. 2 ил.

Молочная пастеризационно-холодильная установка, содержащая термоизолированный прямоугольный резервуар с щелевым испарителем, встроенным в четыре боковины, мотор-редуктор с мешалкой на верхней крышке, компрессорно-конденсаторный агрегат (ККА) с первым магнитным пускателем и соленоидным вентилем, соединенный трубопроводами нагнетания и всасывания со входом и выходом щелевого испарителя, а также датчик давления всасывания, связанный с первым магнитным пускателем, и датчик температуры резервуара, связанный своим выходом с соленоидным вентилем и первым магнитным пускателем, отличающаяся тем, что в нее введены щелевая водяная рубашка (ЩВР), размещенная на днище прямоугольного резервуара, с обратными клапанами на входном и выходном патрубках нагрева, а также электромагнитными клапанами напора и слива на входном и выходном патрубках охлаждения, термоизолированный водонагревательный бак (ВНБ) с водяными ТЭНами, поплавковым краном, подающим и возвратным патрубками ВНБ, циркуляционным электронасосом и вторым магнитным пускателем, причем подающий патрубок ВНБ через циркуляционный электронасос и обратный клапан связан с входным патрубком нагрева ЩВР, а выходной патрубок нагрева ЩВР через обратный клапан связан с возвратным патрубком ВНБ, кроме того, входной и выходной патрубки охлаждения ЩВР через электромагнитные клапаны напора и слива соединены соответственно с водопроводом и канализацией, а выход датчика температуры связан со вторым магнитным пускателем и электромагнитными клапанами напора и слива.

| БЫСТРОДЕЙСТВУЮЩАЯ УСТАНОВКА ОХЛАЖДЕНИЯ МОЛОКА | 2008 |

|

RU2371913C1 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2005 |

|

RU2337534C2 |

| УСТАНОВКА ОХЛАЖДЕНИЯ МОЛОКА | 2003 |

|

RU2238642C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И ПАСТЕРИЗАЦИИ МОЛОКА НА ЖИВОТНОВОДЧЕСКИХ ФЕРМАХ | 2001 |

|

RU2202894C1 |

| WO 2005025329 A1, 24.03.2005 | |||

| Устройство для измерения перекоса движущегося магнитного носителя | 1974 |

|

SU504098A1 |

Авторы

Даты

2011-12-20—Публикация

2010-05-17—Подача