Настоящее изобретение относится к полиолефиновой композиции, которая годна для производства систем трубопроводов и листов.

В определение «системы трубопроводов» входят трубы, трубные обвязки и штуцера.

Определение «листы» включает листы для термоформования и пластины, используемые при получении полуобработанных изделий, таких как изделия, применяемые в химической промышленности.

Листы или пластины преимущественно используют при производстве изделий, таких как контейнеры для посуды и пищевых продуктов, например контейнеры для соков, емкости для йогурта, коробки для маргарина и другие. Указанные листы или пластины также могут быть использованы при производстве автомобильных деталей.

Системы трубопроводов в соответствии с настоящим изобретением особенно приемлемы для транспортировки, на открытом воздухе или внутри помещений, жидкостей под высоким давлением и/или для самотечной канализационной системы, и работа с такими системами во время установки очень проста.

Полипропилен ценится при применении труб под давлением в системах распределения холодной и горячей воды внутри и снаружи зданий и/или когда требуется высокая стойкость к химическим воздействиям.

Трубы, в которых полипропиленовый пластик используется вместо используемых в настоящее время пластиков, сегодня, как правило, пока не применяют из-за неудовлетворительного соотношения механических свойств, в частности неудовлетворительного соотношения между сопротивлением давлению разрыва и ударопрочностью полипропиленового материала, особенно при низкой температуре.

В патентной заявке WO 2006/002778 раскрыты одно- и многослойные системы трубопроводов, имеющие, по меньшей мере, один слой, содержащий полукристаллический сополимер пропилена и гексена-1, и необязательно дополнительное повторяющееся звено, полученное из олефинов, выбранных из этилена и С4-С10-α-олефина, где указанный сополимер содержит от 0,2 до 5% масс., предпочтительно от 0,5 до 5% масс. повторяющихся звеньев, полученных из гексена-1. Системы трубопроводов в соответствии с упомянутым выше изобретением показывают высокое сопротивление давлению разрыва, которое придает трубам высокую долговечность. Недостатком, связанным с указанными системами, является низкая ударопрочность, выражаемая низкими значениями испытания по Изоду, особенно при низких температурах. Этот аспект является решающим, так как указанное свойство связано с технологичностью труб и возможностью простой работы с ними во время сборки. Трубы на основе материалов, имеющих низкие значения ударопрочности, становятся нетехнологичными и работа с ними затруднена при температуре ниже 10ºС, которая, как правило, наблюдается в холодные сезоны в большинстве стран.

В патентной заявке WO 2005/014713 раскрыта гетерофазная полипропиленовая композиция, приемлемая для труб, работающих не под давлением, таких как трубы для водных стоков, в случае использования как внутри помещений, так и предпочтительно на открытом воздухе. Указанная композиция обеспечивает системы трубопроводов с хорошими ударными свойствами. Однако установлено, что системы трубопроводов, изготовленные из указанной композиции, имеют очень низкие значения сопротивления давлению разрыва, поэтому такая композиция не может быть использована для систем трубопроводов, транспортирующих жидкости под высоким давлением в течение длительного периода времени. Цель настоящего изобретения состоит в разработке систем полиолефиновых трубопроводов с оптимальным соотношением между характеристиками сопротивления, в особенности хорошей ударопрочностью при низкой температуре, без снижения жесткости, и хорошим сопротивлением давлению разрыва. Другая цель настоящего изобретения состоит в разработке систем трубопроводов с улучшенной долговечностью, технологичностью и рабочими характеристиками.

В частности, системы трубопроводов в соответствии с настоящим изобретением особенно могут быть использованы для установки внутренних и наружных труб в регионах с холодным климатом.

Полимерная композиция настоящего изобретения содержит (в % масс.):

1) 10-60% сополимера пропилена и гексена-1, где указанный сополимер содержит от 0,2 до 10% повторяющихся звеньев, полученных из гексена-1, предпочтительно от 0,5 до 8%, более предпочтительно в интервале от 1 до 6%; и

2) 10-85% пропиленового полимера, выбранного из гомополимера пропилена и полимера пропилена с 0,1-10% α-олефина, выбранного из этилена, С4-С10-α-олефина, за исключением гексена-1, и их смеси, причем указанный пропиленовый полимер нерастворим в ксилоле при комнатной температуре в количестве свыше 85% и имеет коэффициент полидисперсности в интервале от 3 до 20; и

3) 5-30% сополимера этилена с С3-С10-α-олефином и необязательно диеном, имеющего содержание этилена в интервале от 15 до 60% и значение характеристической вязкости, по меньшей мере, 1 г/мл.

Проценты (1), (2) и (3) называют суммой (1), (2) и (3).

Указанная полимерная композиция имеет индекс расплава от 0,05 до 10 дл/мин, предпочтительно от 0,1 до 3 дл/мин в соответствии с методом ISO 1133.

Указанная полимерная композиция и изделия, полученные из нее, имеют оптимальное соотношение механических свойств; они показывают модуль упругости при изгибе выше 1000 МПа, предпочтительно выше 1200 МПа, ударопрочность по Изоду при -20ºС в интервале от 5 до 20 кДж/м2 и сопротивление давлению разрыва больше 1000 часов, предпочтительно больше 3000 часов, более предпочтительно в интервале от 4000 до 40000 часов.

Компонент (1) может иметь широкое молекулярно-массовое распределение в значениях отношения средневесовой молекулярной массы к среднечисленной молекулярной массе (M w /M n), в интервале от 5 до 15, а также молекулярно-массовое распределение мономодального или бимодального типа, предпочтительно мономодального типа.

Под «молекулярно-массовым распределением мономодального типа» подразумевается, что кривая молекулярно-массового распределения, полученная с помощью гельпроникающей хроматорграфии (ГПХ, GPC), имеет одно максимальное значение. Под «молекулярно-массовым распределением бимодального типа» подразумевается, что кривая молекулярно-массового распределения, полученная с помощью ГПХ, имеет больше чем одно максимальное значение или одно максимальное значение и одну или несколько точек перегиба.

Распределение гексена-1 в полимерных цепочках и между полимерных цепочек может меняться. В частности, возможно, что его содержание выше в полимерных цепочках, имеющих высокую молекулярную массу, относительно к его содержания в цепочках с низкой молекулярной массой.

Однако указанный сополимер пропилена и гексена-1 предпочтительно имеет содержание гексена-1 во фракции с характеристической вязкостью, равной или выше чем 3,3 дл/г, ниже, чем содержание гексена-1 во фракции с характеристической вязкостью ниже чем 3,3 дл/г. Например, сополимер имеет содержание гексена-1 1,5% масс. или меньше во фракции с характеристической вязкостью, равной или выше чем 3,3 дл/г, и содержание гексена-1 выше чем 1,5% масс. во фракции с характеристической вязкостью ниже чем 3,3 дл/г. Более типично содержание гексена-1 во фракции с характеристической вязкостью ниже чем 3,3 дл/г находится в интервале от 1,5 до 6% масс., а содержание гексена-1 во фракции с характеристической вязкостью, равной или выше чем 3,3 дл/г, находится в интервале от 0,1 до 1,5% масс., при условии, что суммарное содержание гексена-1 в сополимере находится в интервале от 0,2 до 10% масс.

Фракционирование полимера проводят путем фракционирования элюированием растворителем с градиентом при условиях, указанных ниже; характеристическую вязкость определяют, как описано ниже.

Фракционирование элюированием растворителем с градиентом проводят путем растворения приблизительно 2 г полимера в течение 1 часа при 145ºС в 180 мл смеси пары растворитель/не-растворитель: тетралин/карбитол. Полимерный раствор, стабилизированный 0,1 г/л Irganox 1010, затем загружают на колонку, набитую стеклянными бусинками, и постепенно охлаждают от 145 до 26ºС. На этом этапе полимер осаждается из раствора и оседает на материалах набивки колонки. Первую фракцию получают при 26ºС, тогда как другие фракции собирают после повышения температуры колонки до 145ºС и с помощью меняющихся композиций элюирующей смеси таким образом, чтобы повысить растворяющую силу (повышая соотношение смеси растворитель/не-растворитель). Полимерные фракции получают осаждением ацетоном, извлекают фильтрованием на 0,5 мкм фильтре из нержавеющей стали, сушат в вакууме приблизительно при 70ºС и, наконец, взвешивают.

Характеристическую вязкость определяют в тетрагидронафталине при 135ºС.

Значения коэффициента полидисперсности (ПП, P.I.) приблизительно могут находиться в интервале от 3 до 10.

В случае коэффициента полидисперсности предполагаются реологические измерения молекулярно-массового распределения, определяемого, как описано ниже.

Сополимер пропилен/гексен-1, используемый в настоящем изобретении, имеет стереорегулярность изотактического типа пропиленовых последовательностей, определяемую высоким значением нерастворимости в ксилоле.

Если третий компонент присутствует, то он представляет собой олефин, выбранный из этилена и линейных или разветвленных СН2=СНR-α-олефинов, исключая гексен-1, где R представляет собой алкильный радикал, содержащий от 2 до 6 атомов углерода. Предпочтительными олефинами являются этилен и бутен-1. Количество третьего олефинового мономера может находиться в интервале от более чем 0 до 9% мол., предпочтительно от 0,5 до 9% мол., более предпочтительно от 1 до 7% мол.

Сополимеры пропилен/гексена-1 предпочтительно выбирают из сополимеров пропилена и гексена-1 и терполимеров пропилена, гексена-1 и этилена.

Как правило, указанные сополимеры пропилен/гексена-1 также имеют, по меньшей мере, один из следующих признаков:

- температуру плавления, равную или выше чем 135ºС, предпочтительно равную или выше чем 140ºС, например от 140 до 155оС; и

- растворимость в ксилоле при комнатной температуре (то есть приблизительно при 25ºС) ниже чем 12% масс., предпочтительно ниже чем 9% масс. относительно суммарной массы сополимера пропилен/гексена-1.

Упомянутые выше сополимеры, как правило, имеют индекс расплава от 0,01 до 2,5 дл/мин, предпочтительно от 0,01 до 1 дл/мин, в соответствии с методом ISO 1133.

Сополимер пропилен/гексена-1, используемый в настоящем изобретении, обычно имеет небольшое количество полимерной фракции, растворимой в гексане, при измерении в соответствии с методом FDA 177, 1520. Как правило, количество указанной растворимой в гексане фракции составляет 5,5% масс. или менее, предпочтительно 4% масс. или менее.

Сополимеры пропилен/гексена-1, используемые в настоящем изобретении, могут быть получены полимеризацией на одной или нескольких стадиях полимеризации. Такая полимеризация может быть проведена в присутствии катализаторов Циглера-Натта. Существенным компонентом указанных катализаторов являются твердый каталитический компонент, содержащий соединение титана, имеющее, по меньшей мере, одну связь титан-галоген, и электронодонорное соединение, которые оба нанесены на галогенид магния в активной форме. Другим существенным компонентом (со-катализатором) является алюминийорганическое соединение, такое как алкилалюминиевое соединение.

Необязательно добавляют внешний донор.

Катализаторы, используемые обычно для получения сополимеров пропилен/гексена-1 настоящего изобретения, способны давать полипропилен со значением нерастворимости в ксилоле при комнатной температуре больше чем 90%, предпочтительно больше чем 95%. Катализаторы, имеющие приведенные выше характеристики, хорошо известны из патентной литературы; особенно предпочтительными являются твердые каталитические компоненты, используемые в катализаторах, описанных в патенте США № 4399054, в европейских патентах №№ 45977 и 395083.

Твердые каталитические компоненты, используемые в указанных катализаторах, содержат в качестве электронодонорных соединений (внутренние электронодонорные соединения) соединения, выбранные из группы, включающей простые эфиры, кетоны, лактоны, соединения, содержащие атомы N, P и/или S, и сложные эфиры моно- и ди-карбоновых кислот. Особенно подходящими электронодонорными соединениями являются эфиры фталевой кислоты, такие как диизобутил-, диоктил-, дифенил- и бензилбутилфталат, и эфиры янтарной кислоты. Из эфиров фталевой кислоты особенно предпочтительным является диизобутилфталат.

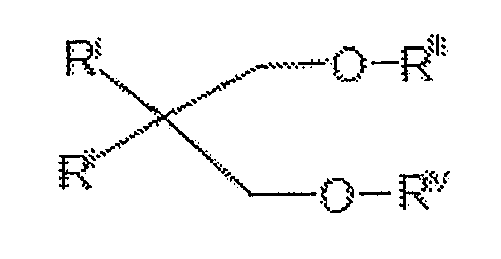

Особенно подходящие внутренние электронодонорные соединения выбирают из сукцинатов, рассмотренных в международной патентной заявке WO 00/63261. Предпочтительно сукцинаты имеют представленную ниже формулу (I):

где радикалы R1 и R2, одинаковые или отличающиеся друг от друга, представляют собой С1-С20-линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы; радикалы R3-R6, одинаковые или отличающиеся друг от друга, представляют собой С1-С20-линейную или разветвленную алкильную, алкенильную, циклоалкильную, арильную, арилалкильную или алкиларильную группу, необязательно содержащую гетероатомы; и радикалы R3-R6, которые соединены с одним и тем же атомом углерода, могут быть связаны друг с другом с образованием цикла; при условии, что когда радикалы R3-R5 одновременно представляют собой атом водорода, R6 представляет собой радикал, выбранный из первичных разветвленных, вторичных или третичных алкильных, цикло-алкильных, арильных, арилалкильных или алкиларильных групп, содержащих от 3 до 20 атомов углерода, или линейную алкильную группу, содержащую, по меньшей мере, четыре атома углерода, необязательно содержащую гетероатомы.

Другие особенно приемлемые доноры электронов представляют собой простые 1,3-диэфиры формулы:

где радикалы RI и RII являются одинаковыми или разными и представляют собой С1-С18-алкильные, С3-С18-циклоалкильные или С7-С18-арильные радикалы; радикалы RIII и RIV являются одинаковыми или разными и представляют собой С1-С4-алкильные радикалы;

или представляют собой простые 1,3-диэфиры, в которых атом углерода в положении 2 принадлежит циклической или полициклической структуре, образованной из 5, 6 или 7 атомов углерода и содержащей две или три ненасыщенности.

Простые эфиры этого типа описаны в опубликованных европейских патентных заявках №№ 361493 и 728769.

Типичными примерами указанных простых диэфиров являются следующие соединения: 2-метил-2-изопропил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-циклопентил-1,3-диметоксипропан, 2-изопропил-2-изоамил-1,3-диметокси-пропан и 9,9-бис(метоксиметил)флуорен.

Получение упомянутых выше каталитических компонентов проводят в соответствии с различными способами. Например, аддукт MgCl2·nROH (в частности, в форме сферических частиц), где n обычно равно от 1 до 6 и ROH представляет собой этанол, бутанол или изобутанол, реагирует с избытком TiCl4, содержащим электронодонорное соединение. Температура реакции обычно составляет от 80 до 120ºС. Твердое вещество затем выделяют и еще раз вводят в реакцию с TiCl4 в присутствии или в отсутствие электронодонорного соединения, после чего его выделяют и промывают аликвотами углеводорода до тех пор, пока все ионы хлора не исчезнут. В твердом каталитическом компоненте соединение титана, выраженное в виде Ti, обычно присутствует в количестве от 0,5 до 10% масс. Количество электронодонорного соединения, которое остается фиксированным на твердом каталитическом компоненте, как правило, составляет от 5 до 20% мол. из расчета на дигалогенид магния. Соединения титана, которые могут быть использованы при получении твердого каталитического компонента, представляют собой галогениды и галогеналкоголяты титана. Тетрахлорид титана является предпочтительным соединением.

Алкил-Al соединения, используемые в качестве сокатализаторов, включают триалкил-Al, такие как триэтил-Al, триизобутил-Al, трибутил-Al и линейные или циклические алкил-Al соединения, содержащие два или несколько атомов Al, соединенных друг с другом с помощью атомов О или N или групп SO4 или SO3. Алкил-Al соединения обычно используют в таком количестве, чтобы отношение Al/Ti составляло от 1 до 1000.

Электронодонорные соединения, которые могут быть использованы в качестве внешних доноров, включают сложные эфиры ароматических кислот, такие как алкилбензоаты, и в особенности соединения кремния, содержащие, по меньшей мере, одну связь Si-OR, где R представляет собой углеводородный радикал. Примерами предпочтительных соединений кремния являются (трет-бутил)2Si(OCH3)2, (циклопентил)2Si(OCH3)2, (циклогексил)(метил)Si(OCH3)2 и (изопропил)2Si(OCH3)2.

До проведения процесса полимеризации катализаторы могут быть предварительно введены в контакт с небольшими количествами олефинов (предполимеризация), в результате чего улучшаются характеристики катализаторов и морфология полимеров. Предполимеризацию проводят, поддерживая катализаторы в суспензии в углеводородном растворителе (в гексане или гептане, например) и проводя полимеризацию при температуре от комнатной температуры до 60ºС в течение достаточного периода времени, чтобы получить 0,5-3-кратное количество полимера из расчета на массу твердого каталитического компонента. Предполимеризацию также можно проводить в жидком пропилене, при температурных условиях, указанных выше, получая количества полимера, которые могут достигать до 1000 г на грамм каталитического компонента. В частности, даже если много других комбинаций ранее указанных каталитических компонентов может позволить получить композицию пропилен-гексен-1-онового сополимера в соответствии с настоящим изобретением, сополимеры предпочтительно получать с использованием катализаторов, содержащих фталат в качестве внутреннего донора и (циклопентил)2Si(OCH3)2 в качестве внешнего донора.

Указанные сополимеры пропилен/гексена-1, как правило, получают с помощью хорошо известных процессов полимеризации, таких как полимеризация в жидкости (в объеме или в суспензии) или в газовой фазе. В соответствии с предпочтительным процессом полимеризации такие сополимеры производят газофазной полимеризацией, проводимой, по меньшей мере, в двух взаимосвязанных зонах полимеризации.

Способ в соответствии с предпочтительным процессом представлен в заявке ЕР 782587.

Говоря подробно, указанный процесс включает подачу мономеров в указанные зоны полимеризации в присутствии катализатора при реакционных условиях и сбор полимерного продукта из указанных зон полимеризации. В указанном процессе растущие полимерные частицы протекают по направлению вверх через одну (первую) из указанных зон полимеризации (вертикальная труба) в условиях быстрого псевдоожидения, покидают вертикальную трубу и входят в другую (вторую) зону полимеризации (спускная труба), через которую они протекают по направлению вниз в уплотненной форме под действием гравитации, выходят из спускной трубы и снова вводятся в вертикальную трубу; в результате обеспечивается циркуляция полимера между вертикальной трубой и спускной трубой.

В спускной трубе достигаются высокие значения плотности твердого вещества, что обеспечивает объемную плотность полимера. Таким образом, положительный прирост давления может быть получен вдоль направления потока так, что становится возможным повторно вводить полимер в вертикальную трубу без содействия специальных механических средств. Таким образом, устанавливается «замкнутая» циркуляция, которая определяется соотношением давлений между двумя зонами полимеризации и потерей напора, введенного в систему.

Как правило, условия быстрого псевдоожижения в вертикальной трубе устанавливаются подачей газовой смеси, содержащей соответственно мономеры, в указанную вертикальную трубу. Предпочтительно, чтобы подача газовой смеси была ниже точки повторного введения полимера в указанную вертикальную трубу путем использования, когда это приемлемо, средств распределения газа. Скорость переноса газа в вертикальную трубу выше, чем скорость переноса газа при рабочих условиях, предпочтительно от 2 до 15 м/сек.

Как правило, полимер и газообразную смесь, выходящие из вертикальной трубы, передают в зону разделения (твердое вещество)/газ. Разделение (твердое вещество)/газ может быть проведено с использованием обычных средств разделения. Из зоны разделения полимер поступает в спускную трубу. Газообразную смесь, выходящую из зоны разделения, компрессируют, охлаждают и передают, если это приемлемо, с добавлением пополняющих мономеров и/или регуляторов молекулярной массы, в вертикальную трубу. Передача может быть осуществлена с помощью средств линии рецикла для газообразной смеси.

Полимер, циркулирующий между двумя зонами полимеризации, можно регулировать путем дозирования количества полимера, выходящего из спускной трубы, с использованием средств, приемлемых для регулирования потока твердых веществ, таких как механические вентили.

Рабочие параметры, такие как температура, представляют собой параметры, обычные для процесса полимеризации олефинов, например от 50 до 120ºС.

Первая стадия такого процесса может быть проведена при рабочем давлении от 0,5 до 10 МПа, предпочтительно от 1,5 до 6 МПа.

Предпочтительно один или несколько инертных газов удерживают в зонах полимеризации в таких количествах, чтобы сумма парциального давления инертных газов предпочтительно составляла от 5 до 80% от суммарного давления газов. Инертным газом может быть, например, азот или пропан.

Различные катализаторы подают в вертикальную трубу в любой точке указанной вертикальной трубы. Однако они могут быть также поданы в любую точку спускной трубы.

Пропиленовый полимер (2) полимерной композиции настоящего изобретения выбирают из пропиленового гомополимера и пропиленового полимера с 0,1-10% α-олефина, выбранного из этилена, С4-С10-α-олефина, за исключением гексена-1, и их смеси, причем указанный пропиленовый полимер нерастворим в ксилоле при комнатной температуре в количестве свыше 85% и имеет коэффициент полидисперсности в интервале от 3 до 20, предпочтительно от 4,5 до 12, более предпочтительно от 5 до 9, и предпочтительно значение характеристической вязкости выше чем 2 дл/г, предпочтительно от 2,2 до 4,5 дл/г.

Стереорегулярность указанных пропиленовых полимеров (2) предпочтительно имеет изотактический тип, что показывают высокие значения нерастворимости в ксилоле. В частности, пропиленовые полимеры (2) предпочтительно нерастворимы в ксилоле при комнатной температуре в количестве свыше 90% масс., более предпочтительно свыше 95% масс.

Когда пропиленовый полимер (2) представляет собой сополимер пропилена с С4-С10-α-олефином, как правило, содержание С4-С10-α-олефина находится в интервале от 0,1 до менее чем 2% масс. Когда пропиленовый полимер (2) представляет собой терполимер пропилена с этиленом и С4-С10-α-олефином, как правило, содержание этилена и С4-С10-α-олефина находится в интервале от 0,5 до менее чем 2% масс.

Когда сомономер в полимере (2) представляет собой С4-С10-α-олефин, он является линейным или разветвленным и предпочтительно выбирается из бутена-1, пентена-1, 4-метил-пентена-1 и октена-1 или их комбинаций.

Пропиленовый полимер (2) может быть получен путем полимеризации мономеров в присутствии катализаторов Циглера-Натта, которые описаны выше для компонента (1).

Этиленовый сополимер (3) может включать диен, сопряженный или нет, такой как бутадиен, 1,4-гексадиен, 1,5-гексадиен и этилиденнорборнен-1. Диен, когда он присутствует, как правило, присутствует в количестве от 0,5 до 10% масс. из расчета на общую массу этиленового сополимера (3).

Этиленовый сополимер (3) обычно имеет содержание этилена в интервале от 20 до 60% масс., предпочтительно от 35 до 55% масс., предпочтительно имеет значение характеристической вязкости выше чем 1,4 дл/г, более предпочтительно в интервале от 2 до 5 дл/г.

Указанный этиленовый сополимер (3) может быть получен полимеризацией мономеров в присутствии катализаторов Циглера-Натта, которые описаны выше для компонентов (1) и (2).

Полимерная композиция настоящего изобретения может быть получена путем смешения компонентов (1), (2) и (3) или с помощью процесса последовательной полимеризации. В процессе последовательной полимеризации порядок стадий полимеризации не является критическим признаком процесса, однако предпочтительно получать полимеры с более высокой нерастворимостью в ксилоле, такие как компоненты (1) и (2), перед получением этиленового сополимера (3).

В соответствии с предпочтительным вариантом осуществления композиция настоящего изобретения может быть получена путем смешения компонента (1) с гетерофазной композиций (В) с образованием следующей предпочтительной композиции, содержащей (в % масс.):

А) 10-60% сополимера пропилена и гексена-1, где указанный сополимер содержит от 0,2 до 10% повторяющихся звеньев, полученных из гексена-1, предпочтительно от 0,5 до 8%, более предпочтительно в интервале от 1 до 6%; и

В) 40-90% гетерофазного полипропилена, содержащего:

В1) 65-95% пропиленового полимера, выбранного из гомополимера пропилена и полимера пропилена с 0,1-10% α-олефина, выбранного из этилена, С4-С10-α-олефина и их смеси, причем указанный пропиленовый полимер нерастворим в ксилоле при комнатной температуре в количестве свыше 85% и имеет коэффициент полидисперсности в интервале от 3 до 20; и

В2) 5-35% сополимера этилена с С3-С10-α-олефином и необязательно диеном, имеющего содержание этилена в интервале от 15 до 60% и значение характеристической вязкости, по меньшей мере, 1 г/мл.

В указанной предпочтительной композиции компонент (А) является тем же самым, что и компонент (1), описанный выше.

Указанная гетерофазная полиолефиновая композиция (В), как правило, имеет значение ИТР (MFR) в интервале от 0,01 до 100 г/10 мин и характеризуется отношением значения характеристической вязкости пропиленового полимера (В1) к значению характеристической вязкости этиленового сополимера (В2) в интервале от 0,45 до 1,6.

Указанная гетерофазная полиолефиновая композиция (В) может быть получена в соответствии с хорошо известными процессами полимеризации.

Способ получения гетерофазной полиолефиновой композиции (В) осуществляют путем последовательной полимеризации, включающей, по меньшей мере, две последовательные стадии, где компоненты (В1) и (В2) получают на отдельных последовательных стадиях, работая на каждой стадии, за исключением первой стадии, в присутствии образованного полимера и катализатора, используемого на предыдущей стадии. Предпочтительно катализатор добавляют только на первой стадии, однако его активность такова, что он все еще остается активным на последующих стадиях. Компонент (В1) предпочтительно получают на одной стадии полимеризации.

Порядок стадий полимеризации не является критическим признаком процесса; однако компонент (В1) предпочтительно получают перед компонентом (В2). Полимеризацию можно проводить в жидкой фазе, газовой фазе и газожидкостной фазе. Например, можно проводить стадию полимеризации пропилена с использованием жидкого пропилена в качестве разбавителя, а следующие стадии сополимеризации в газовой фазе, без промежуточных стадий, за исключением частичного обезгаживания пропилена. Примерами подходящих реакторов являются непрерывные реакторы с перемешиванием, циркуляционные реакторы, реакторы с псевдоожиженным слоем или реакторы с горизонтально или вертикально перемешиваемым слоем порошка. Конечно, реакция также может быть проведена во множестве реакторов, соединенных последовательно.

Можно проводить полимеризацию в каскаде газофазных реакторов с перемешиванием, которые соединены последовательно и в которых пылевидный реакционный слой поддерживают в движении с помощью вертикальной мешалки. Реакционный слой обычно содержит полимер, который полимеризован в соответствующем реакторе.

Полимеризация пропилена с образованием компонента (В1), который имеет те же самые признаки, что и компонент (2), может быть проведена в присутствии этилена и/или одного или нескольких С4-С10-α-олефинов, таких как, например, бутен-1, пентен-1, 4-метилпентен-1 и октен-1 или их комбинации.

Как указывалось ранее, сополимеризация этилена с пропиленом и/или другим(и) С4-С10-α-олефином(ами) с образованием компонента (В2), который имеет те же самые характеристики, что и характеристики компонента (3), может иметь место в присутствии упомянутого выше диена. Время реакции, давление и температура относительно стадий полимеризации не являются критическими, однако лучше, если температура составляет от 20 до 150ºС, в частности от 50 до 100ºС. Давление может быть атмосферным или выше.

Регулирование молекулярной массы проводят с использованием известных регуляторов, в частности водорода.

С другой стороны, гетерофазная полиолефиновая композиция (В) может быть получена посредством процесса газофазной полимеризации, проводимого, по меньшей мере, в двух взаимосвязанных зонах полимеризации и описанных подробно выше.

Полимерная композиция настоящего изобретения также может включать неорганический наполнитель в количестве в интервале от 0,5 до 60 масс. частей из расчета на 100 масс. частей указанной полимерной композиции. Несколькими примерами таких наполнителей являются карбонат кальция, сульфат бария, диоксид титана и тальк. Предпочтительными являются тальк и карбонат кальция. Ряд наполнителей также может проявлять эффект зародышеобразования, например тальк, который также представляет собой агент зародышеобразования. Количество агента зародышеобразования как правило составляет от 0,5 до 5% масс. из расчета на количество полимера.

Системы трубопроводов и листы в соответствии с настоящим изобретением могут быть однослойными или многослойными, где слои могут иметь одинаковую или разную толщину. Как правило, толщина листов может меняться от 0,25 до 10 мм, предпочтительно от 0,3 до 7 мм. В многослойных трубопроводах все слои могут быть изготовлены из одной и той же полиолефиновой композиции. В другом случае, по меньшей мере, один слой изготовлен из полиолефиновой композиции, описанной выше, а другой(ие) слой(и) изготовлен(ы) из аморфных или кристаллических полимеров R-CH=CH2, где радикал R представляет собой водород или С1-6-алкильный радикал, или их смесей, или фторированных полимеров, таких как поливинилдифторид. Примерами указанных полимеров являются изотактические или преимущественно изотактические пропиленовые гомополимеры, полиэтилен, полиолефиновые сополимеры или другие гетерофазные полиолефиновые композиции.

Системы трубопроводов и листы в соответствии с настоящим изобретением производят способами, которые сами по себе известны, такими как экструзия и литьевое формование полиолефиновой композиции. Многослойные трубы производят соэкструзией или другими известными способами.

Экструзия изделий может быть проведена с помощью разных типов экструдеров для полиолефинов, например одно- или двухшнековых экструдеров.

Следующие примеры приведены для иллюстрации настоящего изобретения без ограничения его цели.

Данные, относящиеся к системам трубопроводов и листам из примеров, определены с помощью методов, представленных ниже. Результаты испытаний приведены в Таблице 1.

Фракция, растворимая в ксилоле, определена следующим образом.

В стеклянную колбу, оборудованную холодильником и магнитной мешалкой, загружают 2,5 г полимера и 250 мл ксилола. Температуру повышают за 30 минут до температуры кипения растворителя. Полученный в результате прозрачный раствор затем выдерживают при кипении с обратным холодильником и при перемешивании в течение еще 30 минут. Затем закрытую колбу выдерживают 30 минут в бане со льдом и водой и в термостатированной водяной бане при 25ºС в течение 30 минут. Образовавшееся в результате твердое вещество отфильтровывают на мягкой фильтрующей бумаге. В предварительно взвешенный алюминиевый контейнер выливают 100 мл отфильтрованной жидкости, контейнер нагревают на нагревательной плитке в токе азота, чтобы испарить растворитель. Затем контейнер выдерживают в печи при 80ºС в вакууме до тех пор, пока не будет получен постоянный вес. Затем рассчитывают массовый процент полимера, растворимого в ксилоле при комнатной температуре.

Коэффициент полидисперсности определяют при температуре 200оС путем использования реометра с параллельными пластинами модели RMS-800, который продается на рынке компанией RHEOMETRICS (США), работающего при частоте колебаний, которую повышают от 0,1 до 100 рад/сек. Из модуля перехода можно определить КП с помощью уравнения:

КП=105/Gc,

где Gc представляет собой модуль перехода, определяемый как значение (выраженное в Па), при котором G'=G”, где G' представляет собой динамический модуль упругости и G” представляет собой модуль потерь.

Индекс текучести расплава (ИТР, MFI): в соответствии с методом ISO 1133 (5 кг, 230ºС).

Содержание 1-гексена определяют с помощью ИК-спектроскопии.

Содержание этилена определяют с помощью ИК-спектроскопии.

Сопротивление давлению разрыва в соответствии с методом ISO 1167 испытания проводят при температуре 95ºС и при окружном усилии 3,5 МПа.

Модуль упругости при изгибе в соответствии с методом ISO 178.

Ударостойкость по Изоду, с надрезом в соответствии с методом ISO 180/1А.

Пример 1

Трубы получают экструзией композиции, содержащей 20% масс. компонента (А) и 80% масс. компонента (В). Указанные экструдированные трубы имеют внешний диаметр 32 мм и толщину стенок 5 мм.

Компонент (А) получают в соответствии со способом, описанным в патентной заявке № WO 2006/002778, и этот компонент (А) представляет собой сополимер пропилена и гексена-1, имеющий содержание гексена-1, равное 2% масс. из расчета на общее количество сополимера, коэффициент полидисперсности 4,4 и растворимую в ксилоле фракцию 3% масс.

Компонент (В) представляет собой гетерофазный сополимер, имеющий общее содержание этилена 7,5% и значение ИТР 1,3 г/10 мин, полученный полимеризацией пропилена и этилена с помощью катализатора Циглера-Натта в серии из трех реакторов, оборудованных устройствами для переноса продукта из одного реактора в следующий реактор. Первые два реактора представляют собой жидкофазные реакторы, а третий представляет собой реактор со слоем, псевдоожиженным газом. Указанный гетерофазный компонент (В) содержит 85% пропиленового гомополимера (В1), имеющего нерастворимость в ксилоле свыше 85%, и 15% этиленпропиленового сополимер (В2), имеющего значение характеристической вязкости 3,5 дл/г.

Сравнительный Пример 2

Экструдируют и испытывают трубы, изготовленные целиком из компонента (А), с наружным диаметром 32 мм и толщиной стенок 5 мм.

Сравнительный Пример 3

Экструдируют и испытывают трубы, изготовленные целиком из компонента (В), с наружным диаметром 32 мм и толщиной стенок 5 мм.

Изобретение относится к полиолефиновой композиции, которая годна для производства систем трубопроводов. Композиция содержит 1) 10-60 мас.% сополимера пропилена и гексена-1, где указанный сополимер содержит от 0,2 до 10 мас.% повторяющихся звеньев, полученных из гексена-1, 2) 10-85 мас.% пропиленового полимера, выбранного из гомополимера пропилена и полимера пропилена с 0,1-10 мас.% α-олефина, выбранного из этилена, С4-С10-α-олефина, за исключением гексена-1, и их смеси, и 3) 5-30 мас.% сополимера этилена с С3-С10-α-олефином и необязательно диеном, имеющего содержание этилена в интервале от 15 до 60 мас.% Причем пропиленовый полимер нерастворим в ксилоле при комнатной температуре в количестве свыше 85% и имеет коэффициент полидисперсности в интервале от 3 до 20. Полиолефиновая композиция по изобретению имеет модуль упругости при изгибе выше чем 1200 МПа, ударопрочность по Изоду при -20°С в интервале от 5 до 20 кДж/м2 и сопротивление давлению разрыва выше чем 3000 часов. Системы трубопроводов, полученные из указанной композиции, имеют оптимальный баланс механических свойств. 3 н. и 3 з.п. ф-лы, 1 табл.

1. Полиолефиновая композиция, содержащая, мас.%:

1) 10-60% сополимера пропилена и гексена-1, где указанный сополимер содержит от 0,2 до 10% повторяющихся звеньев, полученных из гексена-1; и

2) 10-85% пропиленового полимера, выбранного из гомополимера пропилена и полимера пропилена с 0,1-10% α-олефина, выбранного из этилена, С4-С10-α-олефина, за исключением гексена-1, и их смеси, причем указанный пропиленовый полимер нерастворим в ксилоле при комнатной температуре в количестве свыше 85% и имеет коэффициент полидисперсности в интервале от 3 до 20; и

2) 5-30% сополимера этилена с С3-С10-α-олефином и необязательно диеном, имеющего содержание этилена в интервале от 15 до 60% и значение характеристической вязкости, по меньшей мере, 1 дл/г,

указанная полиолефиновая композиция имеет модуль упругости при изгибе выше чем 1200 МПа, ударопрочность по Изоду при -20°С в интервале от 5 до 20 кДж/м2 и сопротивление давлению разрыва выше чем 3000 ч.

2. Полиолефиновая композиция по п.1, где компонент (1) имеет широкое молекулярно-массовое распределение в значении отношения средневесовой молекулярной массы к среднечисленной молекулярной массе  в интервале от 5 до 15.

в интервале от 5 до 15.

3. Полиолефиновая композиция по п.1, где компонент (1) имеет содержание гексена-1 во фракции с характеристической вязкостью, равной или большей чем 3,3 дл/г, ниже, чем содержание гексена-1 во фракции с характеристической вязкостью меньше чем 3,3 дл/г.

4. Полиолефиновая композиция по п.1, где где указанный компонент (1) имеет содержание повторяющихся звеньев, полученных из гексена-1, в интервале от 0,5 до 8 мас.%.

5. Системы трубопроводов, изготовленные из полиолефиновой композиции по п.1.

6. Одно- и многослойные трубы, где, по меньшей мере, один слой содержит полиолефиновую композицию по п.1.

| WO 2006002778 А1, 12.01.2006 | |||

| US 6172172 В1, 09.01.2001 | |||

| WO 2005095473 А1, 13.10.2005 | |||

| RU 2004130301 А, 10.04.2005 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| WO 2005014713 A1, 17.02.2005 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2012-08-10—Публикация

2007-12-11—Подача