Изобретение относится к иономерным полимерным смесям. В частности оно относится к частично сшитым термопластичным и эластомерным полиолефиновым смесям, имеющим низкую твердость, и к способу их получения.

Иономерные полимерные композиции, содержащие полипропилен с привитой акриловой кислотой, являются уже известными. Например, международная заявка WO 92/01747 описывает изделия, выполненные из термопластичной композиции, содержащей сополимер этилена и метакриловой кислоты, а также его иономеры, этиленпропиленовый каучук, кристаллический полипропилен, полипропилен с привитой акриловой кислотой и эпоксидные или феноксисмолы. Указанная термопластичная композиция имеет высокую восприимчивость к автомобильным краскам.

Смеси данного изобретения являются адекватными для использования в областях пластифицированного ПВХ и вулканизованных эластомеров.

В частности благодаря своим осязательным свойствам указанные смеси являются особенно полезными для получения искусственной кожи. Действительно, смеси настоящего изобретения не только характеризуются своей низкой жесткостью, но делают кожу на ощупь более гладкой и более глянцевой, чем кожи, получаемые с олефиновыми полимерами до сих пор.

Благодаря вышеуказанным осязательным характеристикам, в частности мягкости, гладкости и глянцевой текстуре в дополнение к удовлетворительным свойствам при средних и высоких температурах, указанные смеси могут быть использованы в качестве заменителей ПВХ.

Другим возможным применением указанных композиций является их применение в области подошв для обуви вследствие их хорошей износостойкости.

Некоторые частично сшитые полиолефиновые композиции мягкого типа описаны в заявке на Европейский патент ЕР-А-633289. Однако указанные композиции получают путем сшивания перекисью и сшивающим соагентом.

Одна проблема, представленная указанными известными композициями, заключается в том, что их поверхность является до некоторой степени липкой, и указанная липкость обнаруживается со временем. По сравнению с указанными композициями эстетический внешний вид продукта, полученного из смесей данного изобретения, является значительно улучшенным.

Также известна несшитая форма некоторых смесей настоящего изобретения, как описано в заявке на Европейский патент 97200530.0.

Указанные смеси также показывают минимальную степень липкости (мягкое касание), слабую тенденцию компонентов смеси к разделению и хорошие, но невысокие эластомерные свойства.

Теперь было найдено, что нежелательные явления липкости снижаются в эластомерных полиолефиновых смесях, которые частично сшиты ионами металлов.

Кроме того, смеси настоящего изобретения имеют удовлетворительные свойства при высоких температурах, в частности, они имеют хорошее упругое восстановление, как показано низкими значениями остаточного удлинения при 100oС.

В частности было установлено, что такие смеси настоящего изобретения, которые соответствуют несшитым смесям, описанным в вышеуказанной заявке на Европейский патент 97200530.0, показывают не только исчезновение или уменьшение вышеуказанных проблем, но также имеют улучшенные эластомерные свойства.

Из смесей данного изобретения можно получить продукты, которые являются столь же мягкими, как продукты, полученные из композиции вышеуказанной заявки на патент, а временами даже более мягкими. Указанные продукты имеют твердость по Шору А около 60-90 баллов. Несмотря на повышенную мягкость, композиции настоящего изобретения показывают большую стойкость к истиранию, чем композиции указанной заявки на патент.

Проблема разделения смеси также решается, поскольку смеси данного изобретения являются высокогомогенными и стабильными во времени.

Поэтому целью настоящего изобретения является иономерная полимерная смесь, содержащая С2-С10-олефиновые полимеры с привитыми мономерами, содержащими, по меньшей мере, одну функциональную группу, такую как карбоновые кислоты, и ионы металлов. Указанная иономерная полиолефиновая смесь содержит (в массовых процентах):

I. 100 мас.ч. гетерофазной полиолефиновой композиции, содержащей:

А. 5-50%, предпочтительно 10-40%, кристаллического гомополимера пропилена с показателем стереорегулярности более 80%, предпочтительно от 85 до 90%, или кристаллического сополимера пропилена, этилена и/или α-олефина CH2= CHR, где R представляет собой С2-С8-алкил-радикал, или их смесей; причем указанные сополимеры содержат более 85% пропилена и имеют показатель стереорегулярности более 80%.

В. 0-20%, предпочтительно 0-15%, кристаллической фракции сополимера этилена и пропилена или сополимера этилена и α-олефина CH2=CHR, где R представляет собой С2-С8-алкил-радикал, или сополимера этилена, пропилена и указанного α-олефина; причем указанная фракция является не растворимой в ксилоле при температуре окружающей среды; и

С. 40-95%, предпочтительно 50-75% эластомерной фракции сополимера этилена и пропилена или сополимера этилена и α-олефина CH2=CHR, где R представляет собой С2-С8-алкил-радикал, или сополимера этилена, пропилена и указанного α-олефина и, необязательно, с незначительными количествами диена; причем указанная фракция сополимера содержит менее 40% этилена, предпочтительно от 20 до 38%, и является растворимой в ксилоле при температуре окружающей среды; и

II. 0-250 мас.ч., предпочтительно, 0-200 мас.ч., более предпочтительно 0-150 мас.ч., эластомерного полимера, выбранного из:

а. сополимеров этилена с С3-С10 α-олефином и, необязательно, диеном, содержащих по меньшей мере 20% указанного α-олефина;

b. сополимеров этилена с метилакрилатом, содержащих от 15 до 30% повторяющихся звеньев метилакрилата или винилакрилата и имеющих ИРЕ в пределах от 1 до 10 г/10 мин (ASTM D-1238);

с. полиизобутиленов, имеющих молекулярную массу в интервале от 100000 до приблизительно 300000, измеренную как средняя вязкость;

d. атактических гомополимеров пропилена и аморфных сополимеров этилена с С3-С6 α-олефинами, полученных при использовании катализатора, полученного при контактировании (I) компонента, содержащего переходный металл М и, по меньшей мере, одну связь М-π и лиганд, и (2) сокатализатора; и

е. блок-сополимеров стирола, содержащих, по меньшей мере, один сомономер, выбранный из бутадиена и изопрена.

Среди вышеуказанных полиолефиновых смесей предпочтительными смесями являются смеси, которые имеют твердость по Шору А 60-80 баллов. Указанные значения твердости могут быть легко получены при введении углеводородных масел для наполнения в смесь настоящего изобретения. Иначе, указанные значения твердости являются типичными для частично сшитых смесей, содержащих помимо вышеуказанной гетерофазной композиции (I) также вышеуказанные эластомерные олефиновые полимеры (II). Поэтому особенно предпочтительными смесями настоящего изобретения являются смеси, содержащие, в мас.%:

1. 30-80%, предпочтительно 40-75% вышеуказанной гетерофазной композиции (I); и

2. 20-70%, предпочтительно 20-65%, более предпочтительно 25-60%, вышеуказанного эластомерного полимера (II).

Примеры гетерофазных полиолефиновых композиций (I) приводятся в опубликованной заявке на Европейский патент ЕР-А-0472946 (Himont Inc.).

В качестве примера общее количество этилена в гетерофазных композициях (I) находится в пределах от 15 до 35 мас.%. Кроме того, характеристическая вязкость фракции (С) обычно находится в интервале от 1,5 до 4 дл/г.

Предпочтительно содержание пропилена в сополимерах фракции (А) находится в пределах от 90 до 99 мас.% Показатель стереорегулярности определяется как фракция, не растворимая в ксилоле при температуре окружающей среды (смотри примечание 1 ниже). Для целей данного документа под указанной температурой подразумевается температура около 25oС.

Предпочтительно содержание этилена во фракции (В) составляет по меньшей мере 75 мас.%, более предпочтительно по меньшей мере 80 мас.% по отношению к общей массе фракции (В). Предпочтительно сополимером является по существу линейный сополимер этилена и пропилена, например линейный полиэтилен низкой плотности (ЛПЭНП).

Примерами α-олефинов CH2=CHR, где R представляет собой С2-С8-алкил-радикал, линейный или разветвленный, которые могут присутствовать в гетерофазной композиции (I), являются 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен и 1-октен.

В случае наличия во фракции (С) композиции (I) диена его содержание составляет от 1 до 10 мас.%, предпочтительно 2,5-7% по отношению к общей массе фракции (С). Примерами диенов являются бутадиен, 1,4-гексадиен, 1,5-гексадиен и 5-этилиден-2-норборнен.

Вышеуказанная гетерофазная композиция (I) может быть получена смешением фракций (А), (В) и (С) в жидкотекучем состоянии, т.е. при температурах выше их температуры размягчения и плавления, или путем последовательной полимеризации в две или более стадий в присутствии высокостереоспецифического катализатора Циглера-Натта. В частности используемая каталитическая система включает (i) твердый каталитический компонент, содержащий титановое соединение и электронодонорное соединение, нанесенное на хлорид магния в качестве носителя, и (ii) Al-триалкилыюе соединение и электронодонорное соединение.

Примеры указанных катализаторов описаны в Европейском патенте ЕР 45977 и в патентах США 4339054, 4472524 и 4473660.

Электронодонорное соединение, содержащееся в твердом каталитическом компоненте (I), выбирают из простых эфиров, кетонов, лактонов, соединений, содержащих атомы N, Р и/или S, и сложных эфиров моно- или дикарбоновых кислот.

Особенно пригодными являются сложные эфиры фталевых кислот, такие как диизобутил-, диоктил-, дифенил-фталат и бензилбутилфталат.

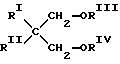

Кроме того, особенно пригодными электронодонорными соединениями являются 1,3-диэфирные соединения, имеющие формулу

в которой RI и RII, одинаковые или отличающиеся друг от друга, представляют С1-С8-алкил-, С3-С10-циклоалкил- или С6-С10-арил-радикалы; RIII или RIV, одинаковые или отличающиеся друг от друга, представляют С1-С4-алкил-радикалы или 1,3-диэфиры, в которых углеродный атом в положении 2 принадлежит циклическому или полициклическому кольцу, содержащему 5, 6 или 7 атомов и две или три ненасыщенности.

Эфиры, имеющие представленные выше структуры, описаны в опубликованных заявках на Европейский патент ЕР-А-361493 и 728769. Характерными примерами вышеуказанных соединений являются: 2-метил-2-изопропил-1,3-диметоксипропан, 2,2-диизобутил-1,3-диметоксипропан, 2-изопропил-2-циклопентил-1,3-диметоксипропан, 2-изопропил-2-изоамил-1,3-диметоксипропан и 9,9-бис-(метоксиметил)флуорен.

Примеры способов последовательной полимеризации описываются в вышеуказанной заявке на Европейский патент ЕР-А-0472946. Когда гетерофазную композицию (I) получают путем последовательной полимеризации, фракция (В) присутствует в количестве более или равном 1 маc.%. Когда указанная фракция (B) присутствует, предпочтительно чтобы массовое соотношение (В)/(С) было менее 0,4, в частности, от 0,1 до 0,3. Также предпочтительно, чтобы массовое процентное содержание фракции (С) или суммы фракций (В) и (С) составляло от 50 до 90%, предпочтительно, от 65 до 80% по отношению к гетерофазной композиции (I). Вышеуказанный способ последовательной полимеризации для получения гетерофазной композиции (I) включает, по меньшей мере, стадии: пропилен сам по себе или с вышеуказанными α-олефинами полимеризуют на первой стадии с образованием фракции (А), а на последующих стадиях полимеризацию этилена и пропилена и/или другого α-олефина и, необязательно, диена осуществляют с образованием фракций (В) и (C). Полимеризация имеет место в жидкой, газообразной или газожидкостной фазе. Реакционная температура на различных стадиях полимеризации может быть одинаковой или различной и обычно находится в интервале от 40 до 90oС, предпочтительно от 50 до 80oС, при получении фракции (А) и от 40 до 60oС при получении фракций (В) и (С).

Среди сополимеров этилена с С3-С10-α-олефином (сополимеры (а)) особенно пригодными являются сополимеры, содержащие предпочтительно от 20 до 70% (ИКС-анализ} указанного α-олефина и имеющие отношение Mw/Mn ниже 4, предпочтительно ниже 3. Предпочтительными примерами являются сополимеры этилена с 1-октеном. Даже более предпочтительными являются сополимеры, имеющие массовое содержание 1-октена в пределах от 20 до 45% (согласно 13С-ЯМР-анализу). Предпочтительно указанные полимеры имеют плотность менее 0,89 г/см3.

Отдельным примером сополимера (а) является сополимер, содержащий 72 мас. % этилена и 28 мас.% 1-октена (согласно ИКС-анализу, проведенному фирмой Dow Chemical), имеющий твердость по Шору А 66 баллов и плотность 0,863 г/см3.

Другим отдельным примером является сополимер, содержащий 75 мас.% этилена и 25 мас.% 1-октена (согласно ИКС-анализу, проведенному фирмой Dow Chemical), имеющий твердость по Шору А 75 баллов и плотность 0,868 г/см3.

Другим отдельным примером является сополимер, содержащий 76 мас.% этилена и 24 мас.% 1-октена (согласно ИКС-анализу, проведенному фирмой Dow Chemical), имеющему твердость по Шору А 75 баллов и плотность 0,87 г/см3.

Предпочтительными примерами сополимеров (а) являются также сополимеры этилена и пропилена и этилена и 1-бутена. Содержание этилена в указанных сополимерах предпочтительно находится в пределах от 45 до 75 мас.%.

Когда полимеры (а) содержат диен, указанный диен является несопряженным. Примеры несопряженных диенов и их предпочтительные количества являются такими же, как указанные выше для фракции (С) композиции (I).

Предпочтительными примерами сополимеров (b) являются сополимеры, содержащие от 20 до 25 мас.% метилакрилатных звеньев и имеющие ИРЕ в интервале от 1,5 до 6 г/10 мин.

Предпочтительными полиизобутиленами являются полиизобутилены, имеющие молекулярную массу в интервале от 110000 до 250000, определенную по вязкости; некоторыми примерами являются полиизобутилены MML 100 фирмы Exxon. Отдельным примером является полиизобутилен, имеющий молекулярную массу 125000.

Эластомерными полимерами (II) (d) являются либо (d') атактические гомололимеры пропилена, или его сополимеры с 0,5-10 мас.% этилена и/или С4-С10-α-олефинами, либо (d'') аморфные сополимеры этилена с С3-С10-α-олефинами. Последние содержат, например, количество сомономера, составляющее от 10 до 70 мас.%, предпочтительно от 15 до 60 мас.%. Среди вышеуказанных С4-С10-сомономеров, линейных или разветвленных, предпочтительные олефины являются такими же, как уже указано для вышеуказанной гетерофазной композиции.

Указанные полимеры (d') имеют следующие характеристики:

- характеристическую вязкость [η] более 1 дл/г, предпочтительно, в интервале между 1 и 15 дл/г, более предпочтительно, между 1 и 3 дл/г;

- %(r) - % (m)>0, где % (r) - процентное содержание синдиотактических диад, а % (m) - процентное содержание изотактических диад;

- менее 2% СН2-групп содержится в (CH2)n-последовательностях, где n≥2; и

- индекс Бернулли (В)=1±0,2.

Сополимеры (d'') имеют следующие характеристики:

- количество пропилена в сополимере (% Р), выраженное в мольных процентах, а соотношение ЕРЕ/(ЕРЕ+РРЕ+РРР) триад удовлетворяет следующему уравнению:

0,01%Р+ЕРЕ/(ЕРЕ+РРЕ*РРР)≥1;

- менее 2% СН2-групп содержится в (CH2)n-последовательностях, где n - четное число.

Вышеуказанный индекс Бернулли определяется следующим образом:

В=4[mm][rr]/[mr]2

где [mm] , [rr] и [mr] представляют, соответственно, процентное содержание изотактических триад, синдиотактических триад и гетеротактических триад в полимере, определенное, 13С-ЯМР-анализом. Указанный индекс имеет значения, близкие к 1, в частности в интервале от 0,8 до 1,2, предпочтительно, от 0,9 до 1,1.

Как указано выше, указанные полимеры (d) получают с гомогенными катализаторами на основе Zr, Ti или Hf-соединений, имеющих, по меньшей мере, один лиганд с циклопентадиенильным кольцом, и с алкилалюмоксаном в качестве сокатализатора. Указанные полимеры описаны, например, в заявке на Европейский патент ЕР-А-604917 и ЕР-А-632066, опубликованных от имени Spherilene.

Способы получения иономерных полимеров смесей настоящего изобретения являются известными.

Как указано ранее, полимеры смеси данного изобретения являются функционализированными. В качестве примера их функционализация осуществляется путем прививки на полимеры ненасыщенных мономеров, содержащих карбоксильные группы, или их производные, таких как сложные эфиры и ангидриды. Указанные мономеры могут содержать одну или более, например две, карбоксильные группы или их производные. Примерами указанных мономеров являются винилмономерные кислоты, причем предпочтительными являются акриловая и метакриловая кислоты. Другими примерами являются этакриловая, итаконовая и цитраконовая, малеиновая и фумаровая кислоты и соответствующие ангидриды и сложные эфиры.

В смеси настоящего изобретения вышеуказанные мономеры с полярными группами присутствуют в количествах в пределах от 0,1 до 25 мас.%, предпочтительно, от 0,6 до 10 мас.% по отношению к массе полимерной массы. Указанные полярные группы нейтрализуются от 1 до 100% ионами металлов.

Ионным металлом, присутствующим в смеси данного изобретения, является металл, принадлежащий к группе I или II Периодической таблицы элементов. Примерами указанных металлов являются натрий, литий, калий, цинк, магний и кальций; последние три из перечисленных являются предпочтительными металлами.

Количество ионов металлов варьируется в указанном выше интервале и зависит от желаемой степени сшивки, а также от количества функциональных групп, привитых на полимер.

Смесь данного изобретения является частично сшитой. Определение "частично сшитая" относится к степени сшивки, т.е. означает, что содержание геля по отношению к массе эластомерной фракции, растворимой в ксилоле при температуре окружающей среды, перед сшивкой составляет предпочтительно менее 70%, более предпочтительно менее 50%. Гель соответствует, главным образом, фракции эластомерного сополимера, которая становится нерастворимой вследствие сшивки. Указанный гель может также содержать небольшую фракцию гомополимера пропилена и сополимера, которая становится нерастворимой, потому что является также сшитой.

В дополнение к вышеуказанным компонентам смесь настоящего изобретения может содержать другие ингредиенты, которые обычно вводятся в термопластичные полимеры и эластомеры. Указанными добавками являются, например, усиливающие наполнители (такие как двуокись кремния, тальк и углеродная сажа), пигменты и красители, антиоксиданты, тепловые и световые стабилизаторы, антистатики, пластификаторы и смазки, такие как углеводородные масла для наполнения.

Смесь настоящего изобретения может быть получена с использованием различных способов. Например, гетерофазная композиция (I), эластомерные полимеры (II), в случае их добавления, мономеры с полярными группами и необязательные добавки смешивают в то же самое время в условиях, которые вызывают прививку мономеров с полярными группами к полимерам. Полученную таким образом смесь смешивают с металлом, который добавляют, например, в форме оксида, гидроксида или соли, как карбонат, или смесей вышеуказанных соединений. Вышеуказанную реакцию прививки осуществляют с использованием известных способов. Один способ, например, состоит из прививки вышеуказанных полярных мономеров к полимерам в присутствии радикальных инициаторов. При соответствующем выборе количеств вышеуказанных функциональных групп, которые добавляют в модифицируемый полимер, получают полимер, который является модифицированным полярными мономерами и имеет ранее описанный состав. Указанная модификация имеет место при использовании соответствующего количества инициатора свободных радикалов и осуществляется предпочтительно в инертной атмосфере, такой как, например, азот. Для указанного способа можно использовать такое же смесительное и экструзионное оборудование, описанное ниже для получения смеси настоящего изобретения.

Альтернативный способ получения привитого полимера состоит из предварительного получения концентрата, содержащего полимерную матрицу, мономеры с полярными группами и инициаторы свободных радикалов. Затем указанный концентрат смешивают с гетерофазной композицией (I), эластомерными полимерами (II) в случае их добавления, и другими добавками, которые необязательно используют, при работе в условиях, которые вызывают протекание реакции прививки.

Вышеуказанная полимерная матрица концентрата может иметь, например, одинаковый состав эластомерного полимера (II) или гетерофазной композиции (I), причем последнее является предпочтительным. В качестве альтернативы можно использовать полимер, отличный от вышеуказанных компонентов (I) и (II), но совместимый с ними, такой как, например, фракция гетерофазной композиции (I).

Вышеуказанные процессы смешения проводят в устройстве, обычно используемом для указанной цели. Например, смешение можно проводить при использовании закрытых смесителей (например Бенбери), или одношнековых экструдеров (например Басса), или двухшнековых экструдеров с элементами смешения.

Температура смешения обычно находится в интервале от 170 до 250oС.

Смеси настоящего изобретения являются подходящими для получения продуктов, изготовляемых путем различных известных способов, таких как, например, компрессионное и литьевое формование, экструзия, термоформование, каландрование и вспенивание.

Поэтому дополнительными целями настоящего изобретения являются вспененные смеси, полученные из вышеуказанных частично сшитых смесей, и вспененные продукты, полученные из них.

Вышеуказанные вспененные смеси являются эластичными и мягкими. Указанные свойства позволяют использовать указанные вспененные смеси во многих применениях, например в автомобильной отрасли или других отраслях, таких как изготовление колес для детских колясок, ударопоглощающие структуры и т.д.

Плотность вспененных смесей данного изобретения предпочтительно находится в пределах от 0,2 до 0,5 г/см3. Для того чтобы получить вспененные смеси и вспененные продукты настоящего изобретения, можно использовать способы и вспенивающие агенты, широко известные в технике.

Вспенивающие агенты, которые могут быть использованы, являются агентами как химического, так и физического типов. В первом случае их температура разложения находится в интервале от 100oС до приблизительно 220oС.

Химические вспенивающие агенты, которые можно подходяще использовать, выделяют газ в результате термического разложения или химических реакций. Примерами указанных вспенивающих агентов являются: азодикарбонамиды, сульфонилгидразиды, динитропентаметилентетрамины, пара-толуолсульфонилсемикарбазид, тригидразин-триазин, азодикарбоксилат бария, борогидрид натрия, фенилсульфон, гипс и тригидраты оксида алюминия, бикарбонат натрия или их смеси с лимонной кислотой и, вообще говоря, все продукты, используемые в технике для этой цели, температура разложения которых, по меньшей мере, равна температуре размягчения сшитого полимера.

Можно использовать все известные физические вспенивающие агенты, такие как, например, легкие алифатические углеводороды, необязательно фторированные и хлорированные, имеющие точку кипения выше 25oС, такие как пентан, гексан, дихлортрифторэтаны, метиленхлорид; или газообразные или жидкие соединения, имеющие точку кипения ниже 25oС, такие как воздух, азот, углекислый газ, хлорфторметан, дихлордифторметан, пропан, бутан и изобутан.

В способах получения вспененных смесей можно использовать экструдеры, обычно используемые в технике, такие как одношнековые и двухшнековые экструдеры, указанные выше.

Физические вспенивающие агенты предпочтительно вспрыскивают или вводят в расплавленную полимерную массу в экструдере на расстоянии от точки, где подается твердый полимер, где указанный полимер находится расплавленным и гомогенным.

Химические вспенивающие агенты могут быть механически смешаны с твердым полимером перед фазой экструзии. Полученную таким образом сухую смесь затем вводят в первую зону питания экструдера, где температура находится в интервале от 130 до 200oС. На выходе из экструдера, оборудованного соответствующей головкой, например щелевой головкой или головкой с кольцевыми отверстиями, поддерживают температуру, которая является наиболее приемлемой для вспенивания полимера. Указанная температура предпочтительно находится в интервале от 125 до 200oС.

Вспененные смеси могут быть получены в процессе получения сшитой смеси, например при подаче в двухшнековый экструдер смеси, содержащей полимер (II), гетерофазную композицию (I), перекись и мономер с полярными группами. На заданном расстоянии от точки питания экструдера, например, на расстоянии в 2/3 длины экструдера, вводят в расплавленную смесь как металл, так и вспенивающий агент с обеспечением непрерывности смеси вдоль экструдера, вызывая таким образом вспенивание, которое имеет место на выходе экструдера. В этом случае температура экструдера обычно поддерживается в температурном интервале от 170 до 220oС.

Согласно другому способу сшитая смесь настоящего изобретения может быть получена заранее в смесителе. Указанную смесь затем вводят в двухшнековый экструдер. На заданном расстоянии от точки питания экструдера вводят вспенивающий агент в расплавленную смесь с обеспечением непрерывности всей смеси вдоль экструдера, вызывая таким образом вспенивание, которое имеет место на выходе экструдера. В этом случае температура экструдера также обычно поддерживается в температурном интервале от 170 до 220oС.

Следующие примеры приводятся для того, чтобы проиллюстрировать, но не ограничить настоящее изобретение.

Методы, использованные для получения данных относительно свойств, приведенных в примерах и в описании (если не указано иное), перечислены ниже.

Свойства - Методы

Индекс расплава (ИРЕ и ИРЬ) - ASTM D-1238, условие Е или L

Растворимая в ксилоле фракция - (смотри примечание I ниже)

Характеристическая вязкость - Определяется в тетрагидронафталине при 135oС

Остаточное удлинение при растяжении на 100% - ASTM D-412

Предел прочности при растяжении - ASTM D-638

Удлинение при разрыве - ASTM D-638

Твердость по Шору А и по Шору D - ASTM D-2240

Истирание - DIN 53516 В

Примечание I. Определение процентного содержания растворимых в ксилоле.

Раствор образца в ксилоле получают с концентрацией 1 мас.% и указанный образец выдерживают в ксилоле при перемешивании в течение 1 ч при 135oС. Продолжая перемешивание, раствор охлаждают до 95oС, после чего выливают его в баню при 25oС, где оставляют на 20 мин без перемешивания, и затем возобновляют перемешивание в течение дополнительных 10 мин. Затем раствор фильтруют и добавляют ацетон к порции фильтрата для того, чтобы вызвать осаждение растворенного полимера. Полученный таким образом полимер извлекают, промывают, сушат и, наконец, взвешивают для того, чтобы определить процентное содержание растворимых в ксилоле.

Компоненты, используемые в примерах и сравнительных примерах.

1) Гетерофазная композиция (I), имеющая ИРL 0,6-1 г/10 мин, включающая, мас.%:

А. 33% кристаллического статистического сополимера пропилена и 4,3% этилена, причем сополимер содержит около 9% фракции, растворимой в ксилоле при 25oС, и имеет характеристическую вязкость [η] 1,5 дл/г;

В. 6% по существу линейного сополимера этилена и пропилена, полностью не растворимого в ксилоле при 25oС;

С. 61% аморфного сополимера этилена и пропилена, содержащего 30% этилена, полностью растворимого в ксилоле при 25oС и имеющего характеристическую вязкость [η] 3,2 дл/г.

Композицию получают путем последовательной полимеризации в присутствии высокопродуктивного и высокостереоспецифического катализатора Циглера-Натта на МgС12-носителе.

2) Концентрат гетерофазной композиции (1) с 5 мас.% малеинового ангидрида и 1 мас.% 2,5-диметил-2,5-ди(третбутилперокси)гексана.

3) Сополимер, содержащий 72 мас.% этилена и 28 мас.% 1-октена (согласно ИК-анализу, проведенному фирмой Dow Chemical), имеющий твердость по Шору А 66 баллов и плотность 0,863 г/см3. Указанный сополимер поставляется фирмой Dow Chemical под торговой маркой Engage 8180.

4) Сополимер, содержащий 75 мас.% этилена и 25 мас.% 1-октена (согласно ИК -анализу, проведенному Dow Chemical), имеющий твердость по Шору А 75 баллов и плотность 0,868 г/см3. Указанный сополимер поставляется Dow Chemical под торговой маркой Engage 8150.

5) Сополимер, содержащий 76 мас.% этилена и 24 мас.% 1-октена (согласно ИК -анализу, проведенному Dow Chemical), имеющий твердость по Шору А 75 баллов и плотность 0,87 г/см3. Указанный сополимер поставляется фирмой Dow Chemical под торговой маркой Engage 8200.

6) Атактический гомополимер пропилена и аморфный сополимер пропилена с 30 мас. % этилена. Гомополимер полностью растворяется в ксилоле и имеет характеристическую вязкость 2,57 дл/г, %(г)-%(m)=17,8, и В=0,99; сополимер имеет характеристическую вязкость 2,2 дл/г. Они оба получаются при использовании диметилбис(9-флуоренил)силанцирконийдихлорида (СН3)2Si (Flu)2ZrCl2 в качестве катализатора. Вышеуказанная заявка на Европейский патент ЕР-А-604917 описывает указанный атактический полимер, способ полимеризации и каталитическую систему.

7) Полимер этилен/пропилен/этилиден-1-норборнена с 27 мас.% пропилена и 3,5 мас.% 1-норборнена (EPDM-каучук), вязкость по Муни ML1+4 60 при 125oС.

8) Полиизобутилен (8), имеющий молекулярную массу 125000, определенную по вязкости по Муни (MLL) 100, поставляемый фирмой Еххоn.

9) Trigonox 101/50: 50 мас. % 2, 5-диметил-2,5-ди(трет-бутил-перокси)гексана и 50 мас.% инертного порошка.

10) Irganox В 225: 50 мас.%. Пентаэритриттетракис [3(5,5-ди-трет-бутил-4-гидроксифенил)пропионат (Irganox 1010)+50 мас.% три(2,4-ди-трет-бутилфенил)фосфита (Irgafos 168).

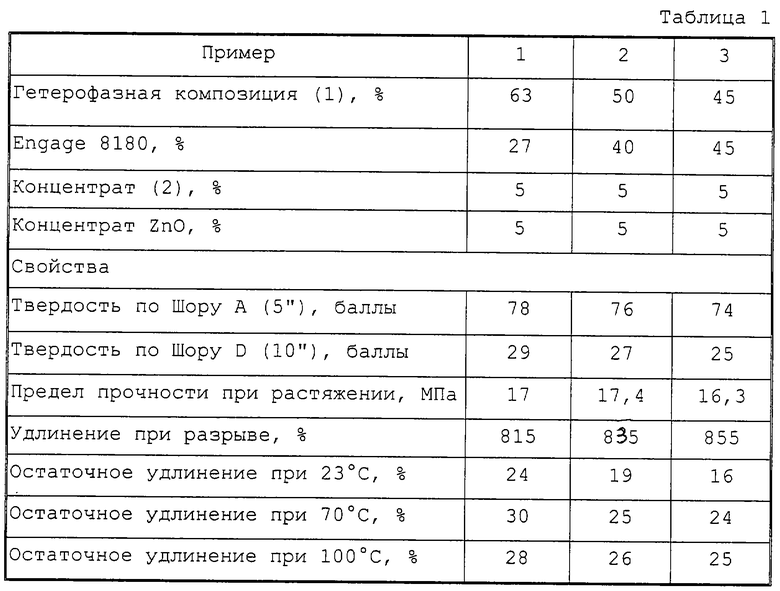

Примеры 1-3

Гетерофазную композицию (1), полимерный концентрат (2) и сополимер Engage 8180 смешивают в закрытом смесителе Бенбери, работающем при 60 об/мин при температуре 190-200oС. Через 3 мин от начала смешения добавляют концентрат ZnO (торговая марка - Rhenogran) при 80%. Смешение продолжают в течение дополнительных 3 минут. Количества компонентов приводятся в таблице 1.

35 г полученной таким образом смеси используют для формования 120•120•2 мм образца с использованием компрессионного пресса. Длительность процесса формования составляет 5 мин, и он проводится при температуре в пределах от 200 до 220oС. Сразу после этого образец охлаждают до 23oС под давлением во втором прессе.

В таблице 1 представлены физико-механические свойства вышеуказанного образца.

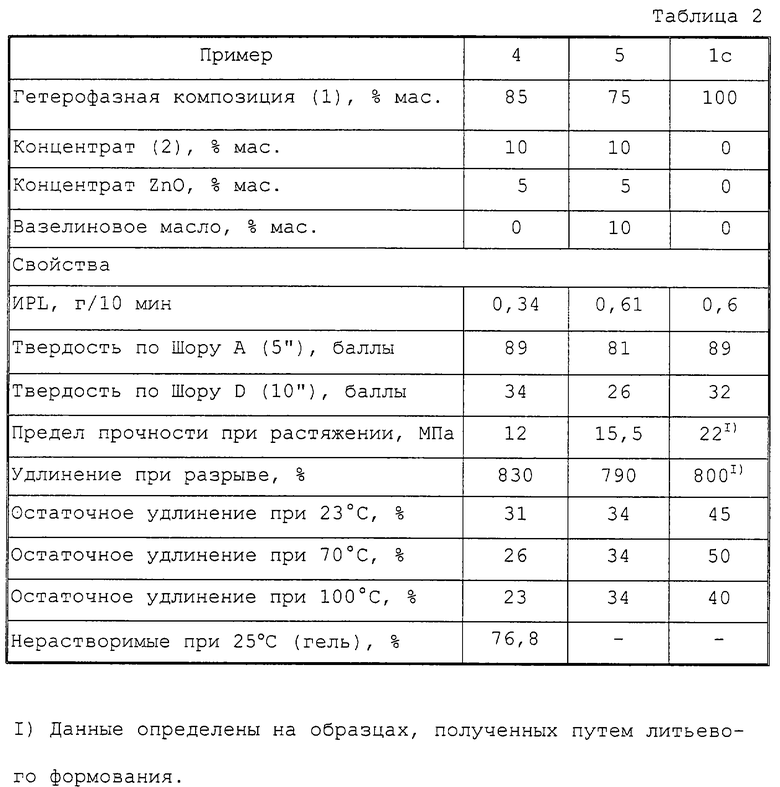

Примеры 4-5 и сравнительный пример 1с

Повторяют пример 1 с тем отличием, что сополимер Engage 8180 не добавляют к гетерофазной композиции.

Компоненты смеси, соответствующие количества и физико-механические свойства образцов, полученных из указанной смеси, приводятся в таблице 2.

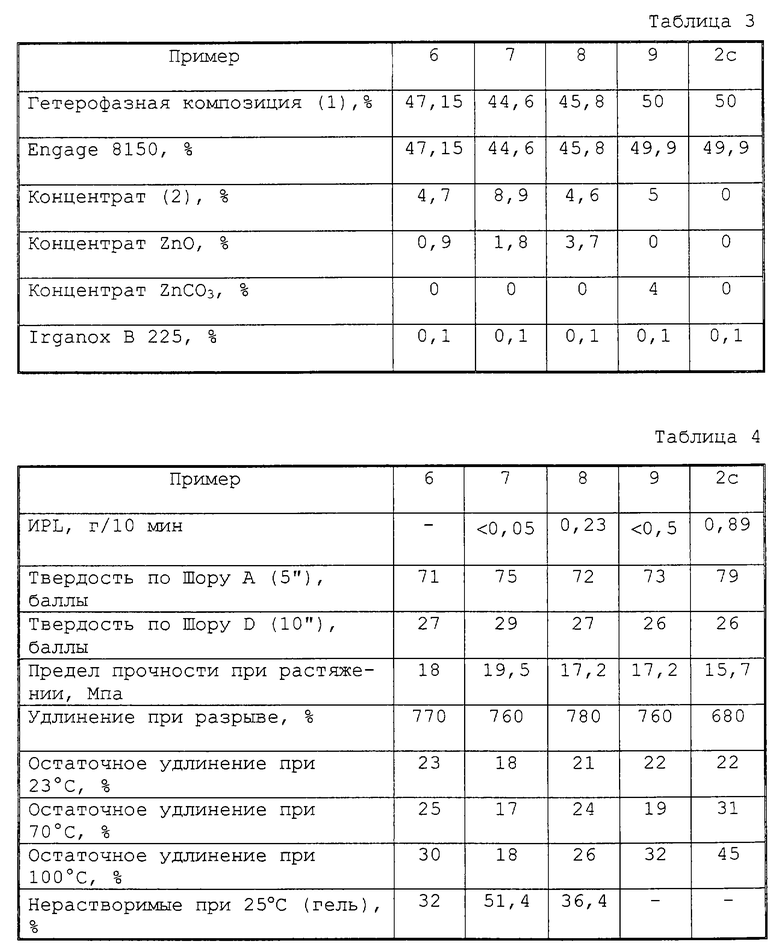

Примеры 6-9.

Повторяют пример 1 с тем отличием, что вместо сополимера Engage 8180 используют сополимер Engage 8150 и в примере 9 вместо ZnO используют концентрат карбоната цинка.

Количества компонентов смесей представлены в таблице 3. В таблице 4 приводятся физико-механические свойства образцов, полученных из указанных смесей.

Сравнительный пример 2с

Повторяют пример 6 с тем отличием, что на полимеры не прививают функциональные группы и смесь является несшитой.

Компоненты смеси и соответствующие количества представлены в таблице 3. В таблице 4 приводятся физико-механические свойства образцов, полученных из указанной смеси.

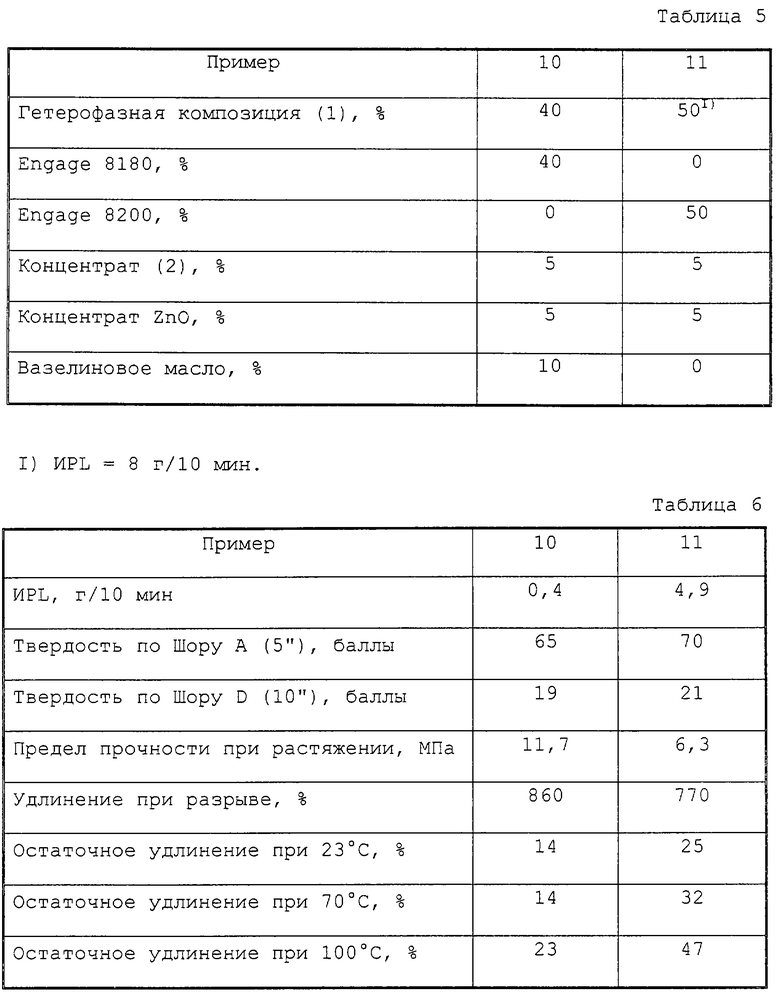

Пример 10

Повторяют пример 3 с тем отличием, что смесь также содержит вазелиновое масло (торговая марка 0В 55 AT).

Компоненты смеси и соответствующие количества представлены в таблице 5. В таблице 6 приводятся физико-механические свойства образцов, полученных из указанной смеси.

Пример 11

Повторяют пример 1, но с использованием компонентов, указанных в таблице 5. В таблице 6 приводятся физико-механические свойства образцов, полученных из указанной смеси.

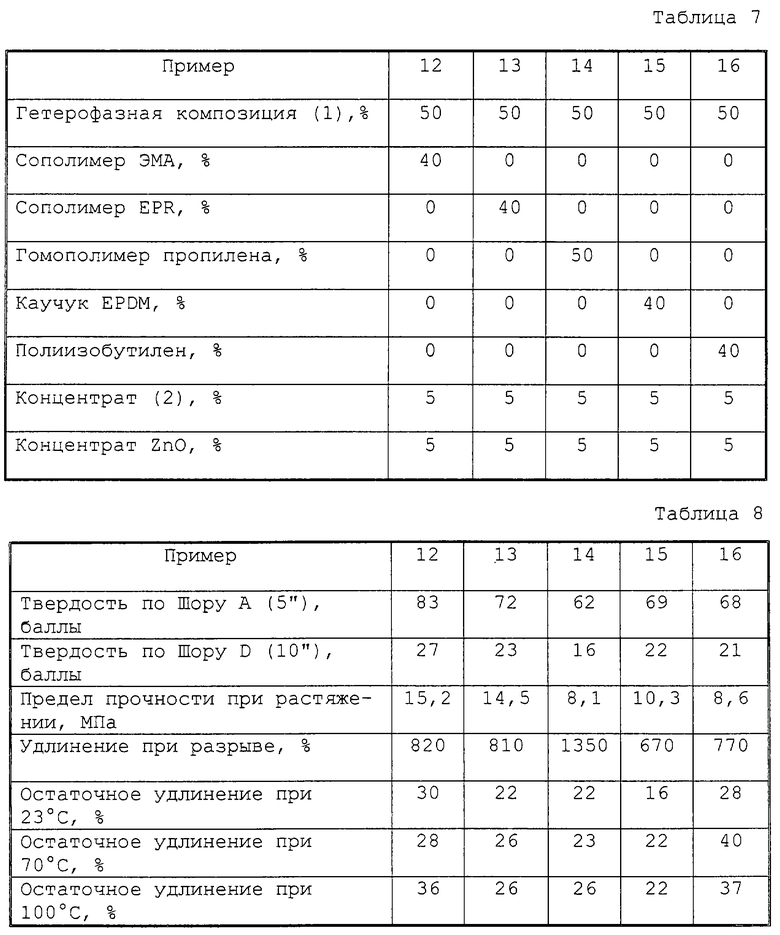

Пример 12

Повторяют пример 2 с тем отличием, что вместо сополимера Engage 8180 используют сополимер ЭМА (сополимер этилена с 29 мас.% метилакрилата) в количествах, указанных в таблице 7. В таблице 8 показаны свойства композиции.

Пример 13.

Повторяют пример 2 с тем отличием, что вместо сополимера Engage 8180 используют сополимер этилена с 30 мас.% пропилена в количествах, указанных в таблице 7. В таблице 8 показаны свойства композиции.

Пример 14.

Повторяют пример 2 с тем отличием, что вместо сополимера Engage 8180 используют гомополимер пропилена в количествах, указанных в таблице 7. В таблице 8 показаны свойства композиции.

Пример 15.

Повторяют пример 2 с тем отличием, что вместо сополимера Enqaqe 8180 используют каучук EPDM (7) в количествах, указанных в таблице 7. В таблице 8 показаны свойства композиции.

Пример 16.

Повторяют пример 1 с тем отличием, что вместо сополимера Engage 8180 используют полиизобутилен (8) в количествах, указанных в таблице 7. В таблице 8 показаны свойства композиции.

Пример 17

Гранулы смеси примера 2 экструдируют при 170oС в присутствии бикарбоната натрия в количестве 3 мас.% по отношению к массе смеси.

Полученная вспененная стренга имеет плотность 0,35-0,45 г/см3.

Пример 18

Повторяют пример 17 с использованием гранул из смеси примера 4.

Полученная вспененная стренга имеет плотность 0,35-0,45 г/см3.

Пример 19

Повторяют пример 3 с тем отличием, что используют композицию (1), деструктированную легким крекингом до достижения ИРL 8 г/мин, и вместо сополимера Engage 8180 используют Engage 8200. Полученная композиция имеет ИРL 5,3 г/10 мин.

Свойства образца, полученного таким образом, показаны в таблице 9.

Сравнительный пример 3с.

Повторяют пример 19 с тем отличием, что используют только гетерофазную композицию (1) и сополимер Engage 8200 в равном отношении. Полученная композиция имеет ИРL 7,5 г/10 мин.

Свойства полученного таким образом образца показаны в таблице 9.

Изобретение относится к иономерной полимерной смеси, в частности к частично сшитым термопластичным и эластомерным полиолефиновым смесям, имеющим низкую твердость. Смесь включает С2-С10-олефиновые полимеры с прививкой мономеров, содержащих, по меньшей мере, одну карбоксильную группу или ее производную, и ионы металлов I или II группы Периодической системы. С2-С10-олефиновые полимеры представляют собой полиолефиновую смесь, включающую 100 мас.ч. гетерофазной полиолефиновой композиции, содержащей кристаллический полипропилен, и эластомерную фракцию этиленпропиленового сополимера, или этилен-α-олефинового сополимера, с содержанием этилена менее 40 мас. %, и 0-250 мас.ч. эластомерного полимера. Смеси могут дополнительно содержать усиливающие наполнители, пигменты, красители, антиоксиданты, стабилизаторы, вспенивающие агенты и т.д. Полученные смеси характеризуются низкой жесткостью, удовлетворительными свойствами при средних и высоких температурах, улучшенными эластомерными и осязательными показателями. 2 с. и 3 з.п. ф-лы, 9 табл.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Полимерная композиция | 1973 |

|

SU472946A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТЬЕВОЙ ВОДЫ | 1995 |

|

RU2083506C1 |

Авторы

Даты

2003-06-10—Публикация

1998-09-18—Подача