Изобретение относится к области авиадвигателестроения, а именно к авиационным газотурбинным двигателям.

Известен газотурбинный двигатель, включающий маслосистему, содержащую масляные полости подшипниковых опор ротора и коробки приводных агрегатов с точками смазки узлов трения и установленный в магистрали подачи масла сифонный затвор с устройством стравливания воздуха в петлю сифонного затвора (Патент РФ №2277176, опубл. 11.11.2004 г.).

Известен способ работы авиационного газотурбинного двигателя, снабженного масляной системой, содержащей полости для смазки подшипниковых опор ротора и магистралями нагнетания и всасывания масла с сифонным затвором и устройством стравливания воздуха (RU 2353786 С1, опубл. 27.04.2009).

Недостатком известных решений является относительно невысокая эффективность смазки трущихся деталей вследствие непроизводительных потерь и наличие нерезультативной циркуляции масла в масляной системе двигателя, а также относительно невысокой надежности и производительности насосов, что снижает эксплуатационные показатели и ресурс двигателя.

Задача изобретения заключается в разработке способа работы газотурбинного двигателя с улучшенными параметрами масляной системы, позволяющими избежать непроизводительные потери и паразитную циркуляцию масла в масляной системе двигателя, а также улучшить работу насосной группы двигателя.

Поставленная задача решается за счет того, что в способе работы газотурбинного двигателя согласно изобретению двигатель выполняют содержащим корпус, турбокомпрессорную группу, включающую установленный в опорных и опорно-упорных подшипниках ротор не менее чем с одной турбиной, соосно соединенной с компрессором с возможностью передачи крутящего момента, по меньшей мере, одну камеру сгорания, реактивное сопло, систему автоматического управления, по меньшей мере, с одним командным блоком и исполнительными механизмами, подчиненные ей системы подачи воздуха и охлаждения двигателя и снабженные насосными группами топливную и масляную гидравлические системы, при этом насосную группу масляной системы наделяют, по меньшей мере, одним нагнетающим насосом и блоком откачивающих насосов, соединенных с упомянутыми агрегатами двигателя и между собой магистралями всасывания и нагнетания масла, причем, по меньшей мере, один из указанных насосов, преимущественно нагнетающий, выполняют героторным, содержащим приводной вал, установленную на нем не менее чем одну пару эксцентрично расположенных шестерен и элементы осевой фиксации вала, которые выполнены в виде цилиндрического штифта и стопора; указанный штифт установлен в соосных радиальных отверстиях, выполненных на валу и во внутренней шестерне, в том числе с возможностью их расположения оппозитно межзубовым впадинам при четном числе зубьев последней, а стопор выполняют с резьбой, обеспечивающей возможность силового упорного контакта одного из его концов с участком боковой поверхности штифта, при этом упомянутые контактирующие участки поверхности стопора и штифта выполняют трехмерными, конгруентно ответными по типу выступ-гнездо, кроме того, в указанную масляную систему включают маслобак и коммутируют масляные полости подшипниковых опор ротора и коробки приводных агрегатов с точками смазки узлов трения, а в магистрали нагнетания масла устанавливают сифонный затвор с устройством стравливания воздуха в петле сифонного затвора, причем устройство для стравливания воздуха выполняют в виде струйной форсунки, установленной в воздушной части одной из масляных полостей в любой одной из ее точек смазки и сообщают форсунку маслопроводом с петлей сифонного затвора, при этом при запуске двигателя одновременно включают в работу топливную систему, одну или обе камеры сгорания, задействуют систему подачи воздуха и охлаждения двигателя и осуществляют нагнетание масла в систему через нагнетающий насос, причем масло из маслобака подают на вход нагнетающего насоса, из которого переправляют масло под давлением через восходящую ветвь в петлю сифонного затвора, из которой масло подают в масляные полости двумя путями: через ниспадающую ветвь магистрали нагнетания к форсункам масляных полостей и через другую ветвь указанной магистрали к устройству стравливания воздуха.

При этом при останове двигателя автоматически могут снижать давление масла за нагнетающим насосом, при этом останавливают движение масла вверх по восходящей ветви, а масло, оставшееся в ниспадающей ветви сифонного затвора, под действием силы тяжести направляют вниз в поддоны масляных полостей, обеспечивая разрыв струи в петле сифонного затвора, предотвращая перетекание масла из маслобака в поддоны масляных полостей в остановленном двигателе.

Маслобак могут сообщать с магистралью всасывания посредством маслозаборника и могут наделять воздухоотделителем, установленным в верхней части маслобака.

Систему автоматического управления двигателя могут снабжать датчиками контроля рабочих параметров агрегатов и рабочих тел гидравлических и аэродинамических систем, включая датчики контроля, температуры, давления, частоты вращения, вибрации и смещения элементов агрегатов.

Устройство для стравливания воздуха может содержать жиклер, размещенный в воздушной части любой из масляных полостей и выполненный в форме сопла струйной форсунки, направленной в любую из точек смазки.

Технический результат, обеспечиваемый приведенной совокупностью признаков, состоит в разработке способа работы авиационного газотурбинного двигателя с улучшенным функционированием масляной системы, в которой снижены непроизводительные потери и сведена к минимуму или исключена паразитная циркуляция масла за счет найденного в изобретении решения устройства стравливания воздуха и очистки масла, при этом повышены надежность и ресурс работы двигателя и его агрегатов, улучшена циркуляция смазки в узлах трения двигателя и снижены потери масла, в том числе за счет выполнения нагнетающего насоса героторным, что позволяет снизить массу и увеличить мощность насосных агрегатов, повысить надежность и улучшить эксплуатационные качества двигателя.

Сущность изобретения поясняется чертежами, где:

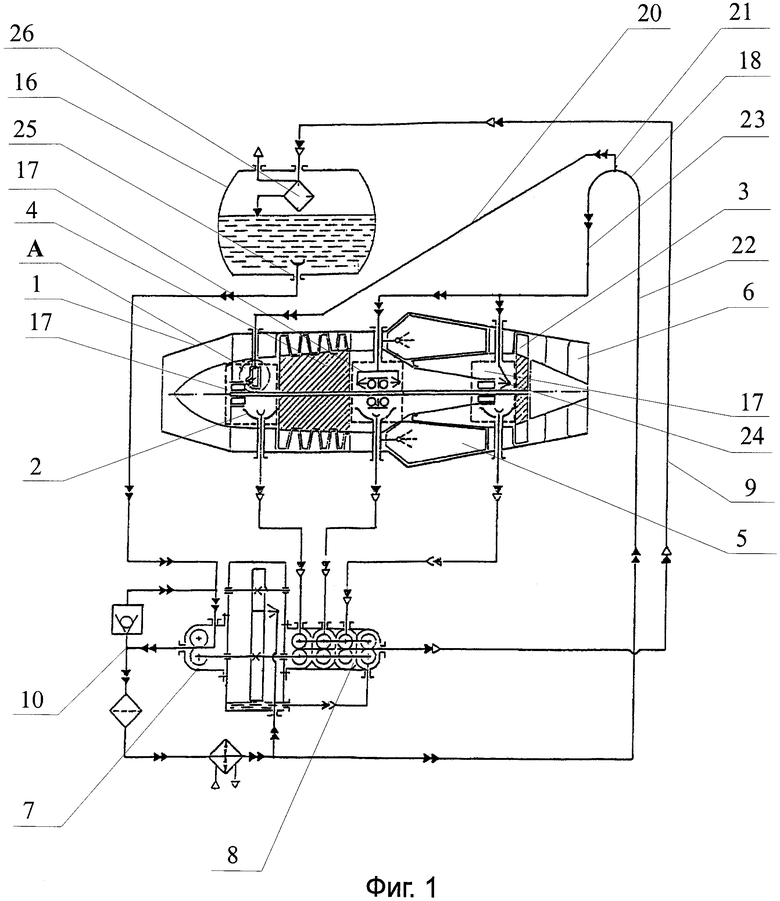

на фиг.1 изображена принципиальная схема авиационного газотурбинного двигателя с основными агрегатами и масляной системой;

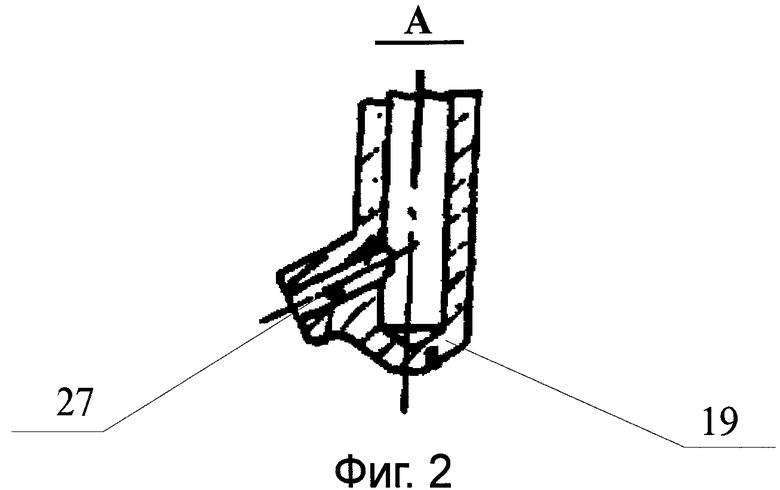

на фиг.2 - элемент А со струйной форсункой;

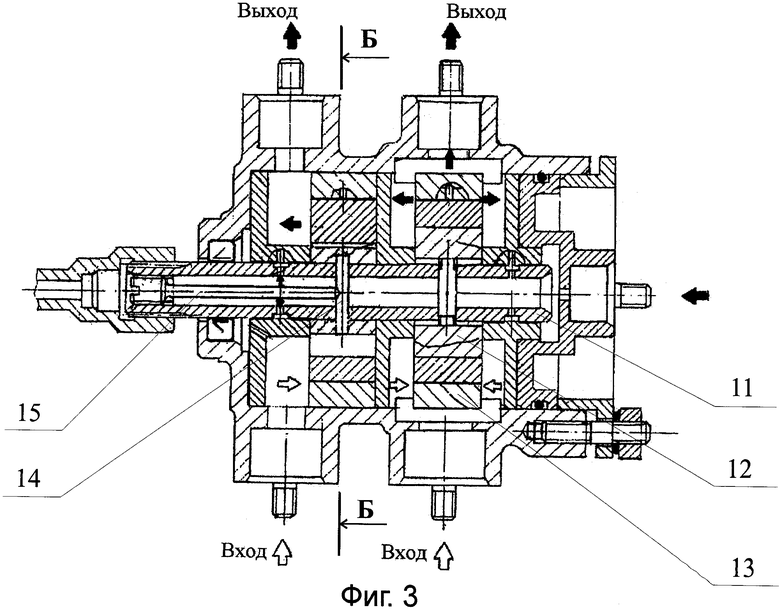

на фиг.3 - героторный насос, продольный разрез;

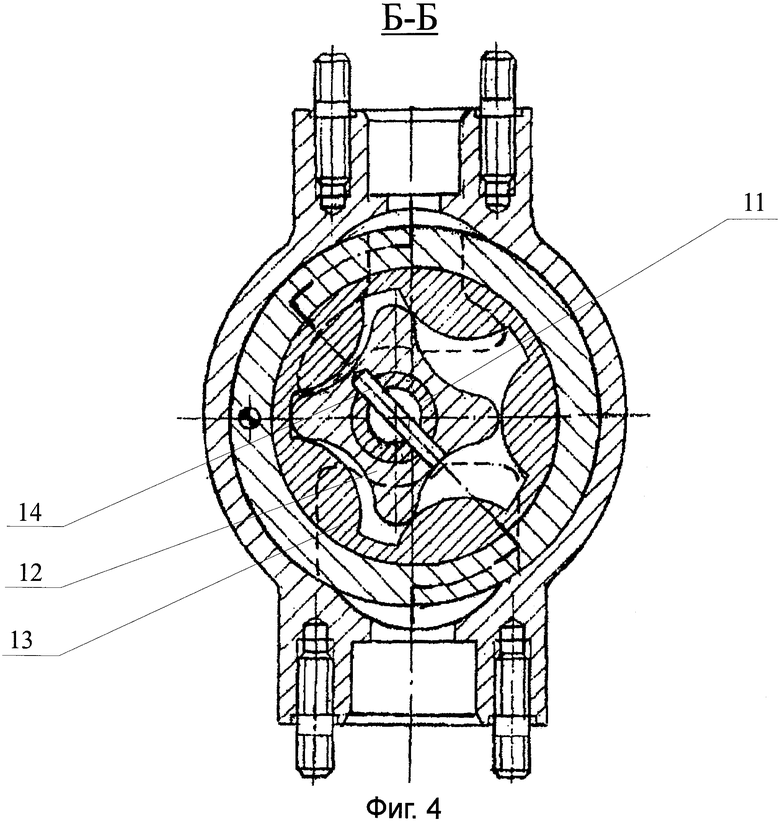

на фиг.4 - разрез по Б-Б на фиг.3.

В способе работы авиационного газотурбинного двигателя упомянутый двигатель выполняют содержащим корпус 1, турбокомпрессорную группу, включающую установленный в опорных и опорно-упорных подшипниках 2 ротор не менее чем с одной турбиной 3, соосно соединенной с компрессором 4 (условно показана одна пара турбина-компрессор) с возможностью передачи крутящего момента, по меньшей мере, одну камеру сгорания 5, реактивное сопло 6, систему автоматического управления, по меньшей мере, с одним командным блоком и исполнительными механизмами, и подчиненные ей системы подачи воздуха и охлаждения двигателя, и снабженные насосными группами топливную и масляную гидравлические системы.

Насосную группу наделяют, по меньшей мере, одним нагнетающим насосом 7 и блоком 8 откачивающих насосов, соединенных с упомянутыми агрегатами двигателя и между собой магистралями 9 и 10 соответственно всасывания и нагнетания масла. По меньшей мере, один из указанных насосов, преимущественно, нагнетающий насос 7 выполняют героторным. Героторный насос 7 содержит приводной вал 11, установленную на нем не менее чем одну пару эксцентрично расположенных шестерен 12, 13 и элементы осевой фиксации вала 11, которые выполнены в виде цилиндрического штифта 14 и стопора 15. Штифт 14 установлен в соосных радиальных отверстиях, выполненных на валу 11 и во внутренней шестерне 12, в том числе с возможностью их расположения оппозитно межзубовым впадинам при четном числе зубьев последней. Стопор 15 выполняют с резьбой, обеспечивающей возможность силового упорного контакта одного из его концов с участком боковой поверхности штифта 14. Упомянутые контактирующие участки поверхности стопора 15 и штифта 14 выполняют трехмерными, конгруентно ответными по типу выступ-гнездо.

В указанную масляную систему включают маслобак 16 и коммутируют масляные полости 17 подшипниковых опор ротора и коробки приводных агрегатов с точками смазки узлов трения, а в магистрали 10 нагнетания масла устанавливают сифонный затвор 18 с устройством стравливания воздуха в петле сифонного затвора 18. Устройство для стравливания воздуха выполняют в виде струйной форсунки 19, установленной в воздушной части одной из масляных полостей 17 в любой одной из ее точек смазки и сообщают форсунку 19 маслопроводом 20 с петлей 21 сифонного затвора 18.

При запуске двигателя одновременно включают в работу топливную систему, камеру 5 сгорания, задействуют систему подачи воздуха и охлаждения двигателя и осуществляют нагнетание масла в систему через нагнетающий насос 7. Масло из маслобака 16 подают на вход нагнетающего насоса 7, из которого переправляют масло под давлением через восходящую ветвь 22 в петлю 21 сифонного затвора 18, из которой масло подают в масляные полости 17 двумя путями: через ниспадающую ветвь 23 магистрали 10 нагнетания к форсункам 24 масляных полостей 17 и через упомянутый маслопровод 20 - ветвь указанной магистрали - к устройству стравливания воздуха.

При останове двигателя автоматически снижают давление масла за нагнетающим насосом 7, при этом останавливают движение масла вверх по восходящей ветви, а масло, оставшееся в ниспадающей ветви 23 сифонного затвора 18 под действием силы тяжести направляют вниз в поддоны масляных полостей 17, обеспечивая разрыв струи в петле 21 сифонного затвора 18, предотвращая перетекание масла из маслобака 16 в поддоны масляных полостей в остановленном двигателя.

Маслобак 16 сообщают с магистралью 9 всасывания посредством маслозаборника 25 и наделяют воздухоотделителем 26, установленным в верхней части маслобака 16.

Систему автоматического управления двигателя снабжают датчиками контроля рабочих параметров агрегатов и рабочих тел гидравлических и аэродинамических систем, включая датчики контроля, температуры, давления, частоты вращения, вибрации и смещения элементов агрегатов.

Устройство для стравливания воздуха содержит жиклер 27, размещенный в воздушной части любой из масляных полостей 17 и выполненный в форме сопла струйной форсунки 19, направленной в любую из точек смазки.

Работает двигатель следующим образом.

При запуске двигателя одновременно включают в работу топливную систему, камеру 5 сгорания, задействуют систему подачи воздуха и охлаждения двигателя и осуществляют нагнетание масла в систему через нагнетающий насос 7.

В процессе работы двигателя масло из маслобака 16 попадает на вход нагнетающего насоса 7, который переправляет масло под давлением через восходящую ветвь 22 сифонного затвора 18 в петлю 21. Из петли 21 масло в масляные полости 17 попадает двумя путями: через ниспадающую ветвь 23 к форсункам 24 и через маслопровод 20 к жиклеру 27 стравливания воздуха, выполняющего функцию форсунки 19 подачи масла. Отработанное масло возвращается в маслобак 16 блоком 8 откачивающих насосов для повторного использования.

При останове двигателя давление масла за нагнетающим насосом 7 падает и прекращается движение масла вверх по восходящей ветви 22, при этом оставшееся в ниспадающей ветви 23 сифонного затвора 18 и в маслопроводе 20 масло стекает вниз под действием силы тяжести через форсунки 24 и жиклер 27 в поддоны масляных полостей. Из маслопровода 20 масло стечет в поддон масляной полости 17 в первую очередь, так как проходное сечение жиклера значительно больше, чем проходное сечение масляных форсунок 24, а маслопровод 20 короче ниспадающей ветви 23 сифонного затвора 18. Стекающее вниз из ниспадающей ветви 23 масло стремится образовать за собой разрежение, однако воздух, поступающий из воздушной части масляной полости 17 через жиклер 27 стравливания через маслопровод 20 внутрь петли 21, устранит его и разорвет струю масла в колене сифонного затвора 18, что предотвратит перетекание масла из маслобака 16 в поддоны масляных полостей 17 после останова двигателя.

Таким образом, за счет найденного в изобретении решения масляной системы, обеспечивающей улучшение циркуляции смазки в узлах трения двигателя, и включения героторного насоса, имеющего уменьшенную массу, повышенную мощность и надежность работы, увеличивает ресурс работы двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВИАЦИОННЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2458235C1 |

| АВИАЦИОННЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2011 |

|

RU2458237C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2353786C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2618996C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2277176C1 |

| Маслосистема газотурбинного двигателя | 2017 |

|

RU2649377C1 |

| Маслосистема авиационного газотурбинного двигателя с форсажной камерой | 2018 |

|

RU2705501C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2539928C1 |

| Маслосистема газотурбинного двигателя | 2021 |

|

RU2758809C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374469C1 |

Изобретение относится к области авиадвигателестроения, а именно к авиационным газотурбинным двигателям. В заявленном изобретении авиационный газотурбинный двигатель содержит корпус, турбокомпрессорную группу, камеру сгорания, реактивное сопло, системы автоматического управления, подачи воздуха, охлаждения двигателя и снабженные насосными группами топливную и масляную системы. Насосную группу масляной системы наделяют, по меньшей мере, одним нагнетающим насосом и блоком откачивающих насосов, магистралями всасывания и нагнетания масла. По меньшей мере, один из указанных насосов выполняют героторным, содержащим приводной вал, не менее чем одну пару эксцентричных шестерен и разработанные в изобретении элементы осевой фиксации вала в виде цилиндрического штифта и стопора, конгруентно контактирующими по типу выступ-гнездо. В магистрали нагнетания масла устанавливают устройство стравливания воздуха в петле сифонного затвора в виде струйной форсунки, установленной в воздушной части одной из масляных полостей в любой одной из ее точек смазки и сообщают форсунку маслопроводом с петлей сифонного затвора. При запуске двигателя включают камеры сгорания и осуществляют нагнетание масла в систему нагнетающим насосом. Масло из маслобака подают на вход нагнетающего насоса, из которого переправляют масло под давлением через восходящую ветвь в петлю сифонного затвора, из которой масло подают в масляные полости двумя путями; через ниспадающую ветвь магистрали нагнетания к форсункам масляных полостей и через другую ветвь указанной магистрали к устройству стравливания воздуха. Технический результат, обеспечиваемый изобретением, состоит в разработке способа работы авиационного газотурбинного двигателя с улучшенным функционированием масляной системы, в которой снижены непроизводительные потери и сведена к минимуму или исключена паразитная циркуляция масла, а также повышены надежность и ресурс работы двигателя и его агрегатов, улучшена циркуляция смазки в узлах трения двигателя и снижены потери масла. 4 з.п. ф-лы, 4 ил.

1. Способ работы авиационного газотурбинного двигателя, характеризующийся тем, что двигатель выполняют содержащим корпус, турбокомпрессорную группу, включающую установленный в опорных и опорно-упорных подшипниках ротор не менее чем с одной турбиной, соосно соединенной с компрессором с возможностью передачи крутящего момента, по меньшей мере, одну камеру сгорания, реактивное сопло, систему автоматического управления, по меньшей мере, с одним командным блоком и исполнительными механизмами, и подчиненные ей системы подачи воздуха и охлаждения двигателя, и снабженные насосными группами топливную и масляную гидравлические системы, при этом насосную группу масляной системы наделяют, по меньшей мере, одним нагнетающим насосом и блоком откачивающих насосов, соединенных с упомянутыми агрегатами двигателя и между собой магистралями всасывания и нагнетания масла, причем, по меньшей мере, один из указанных насосов, преимущественно нагнетающий, выполняют героторным, содержащим приводной вал, установленную на нем не менее чем одну пару эксцентрично расположенных шестерен и элементы осевой фиксации вала, которые выполнены в виде цилиндрического штифта и стопора; указанный штифт установлен в соосных радиальных отверстиях, выполненных на валу и во внутренней шестерне, в том числе с возможностью их расположения оппозитно межзубовым впадинам при четном числе зубьев последней, а стопор выполняют с резьбой, обеспечивающей возможность силового упорного контакта одного из его концов с участком боковой поверхности штифта, при этом упомянутые контактирующие участки поверхности стопора и штифта выполняют трехмерными, конгруентно ответными по типу выступ-гнездо, кроме того, в указанную масляную систему включают маслобак и коммутируют масляные полости подшипниковых опор ротора и коробки приводных агрегатов с точками смазки узлов трения, а в магистрали нагнетания масла устанавливают сифонный затвор с устройством стравливания воздуха в петле сифонного затвора, причем устройство для стравливания воздуха выполняют в виде струйной форсунки, установленной в воздушной части одной из масляных полостей в любой одной из ее точек смазки, и сообщают форсунку маслопроводом с петлей сифонного затвора, при этом при запуске двигателя одновременно включают в работу топливную систему, одну или обе камеры сгорания, задействуют систему подачи воздуха и охлаждения двигателя и осуществляют нагнетание масла в систему через нагнетающий насос, причем масло из маслобака подают на вход нагнетающего насоса, из которого переправляют масло под давлением через восходящую ветвь в петлю сифонного затвора, из которой масло подают в масляные полости двумя путями: через ниспадающую ветвь магистрали нагнетания к форсункам масляных полостей и через другую ветвь указанной магистрали к устройству стравливания воздуха.

2. Способ по п.1, отличающийся тем, что при останове двигателя автоматически снижают давление масла за нагнетающим насосом, при этом останавливают движение масла вверх по восходящей ветви, а масло, оставшееся в ниспадающей ветви сифонного затвора, под действием силы тяжести направляют вниз в поддоны масляных полостей, обеспечивая разрыв струи в петле сифонного затвора, предотвращая перетекание масла из маслобака в поддоны масляных полостей в остановленном двигателе.

3. Способ по п.1, отличающийся тем, что маслобак сообщают с магистралью всасывания посредством маслозаборника и наделяют воздухоотделителем, установленным в верхней части маслобака.

4. Способ по п.1, отличающийся тем, что систему автоматического управления двигателя снабжают датчиками контроля рабочих параметров агрегатов и рабочих тел гидравлических и аэродинамических систем, включая датчики контроля, температуры, давления, частоты вращения, вибрации и смещения элементов агрегатов.

5. Способ по п.1, отличающийся тем, что устройство для стравливания воздуха содержит жиклер, размещенный в воздушной части любой из масляных полостей и выполненный в форме сопла струйной форсунки, направленной в любую из точек смазки.

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2353786C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2277176C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374469C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2273746C2 |

| US 20100192898 A1, 05.08.2010 | |||

| Приводной клиновый ремень | 1987 |

|

SU1500804A1 |

| US 201001199398 A1, 13.05.2010. | |||

Авторы

Даты

2012-08-10—Публикация

2011-04-26—Подача