Изобретение относится к устройствам для сушки сыпучих материалов, например гранулированных и сыпучих материалов, сыпучих зернистых материалов, в частности зерна, и может найти применение в сельском хозяйстве, машиностроительной, химической, фармацевтической, пищевой, комбикормовой и других отраслях промышленности.

Известен сушильный шкаф (А.С. СССР №1035365, кл. F 26 В 9/06, 1983 г.), содержащий снабженную узлом разгрузки теплоизоляционную камеру с герметизированной поворотной дверью и поярусно установленные с возможностью поворота в камере поддоны для высушиваемого материала, при этом в камере имеются на уровне днищ поддонов разгрузочные окна.

Недостатком известного устройства является низкое качество сушки и ограниченные технологические возможности.

Наиболее близким к предполагаемому изобретению является устройство для непрерывной сушки сыпучих материалов (решение о выдаче патента на изобретение от 11.05.04. по заявке №2002130879/06 (032679), содержащее теплоизолированную камеру, устройство для загрузки и выгрузки обрабатываемого материала, подачи и вывода сушильного агента и поярусно установленные поддоны, установленные друг под другом с возможностью вращения, соединенные между собой в единую технологическую цепочку, и выполненные, по крайне мере, из трех перфорированных полос, скрученных по винтовым линиям в продольном и в поперечном направлениях.

Недостатком известного устройства является недостаточное качество сушки, ограниченные технологические возможности в виду недостаточной интенсивности смешивания и переориентации материала и необходимости создания наклона всех поддонов для увеличения скорости перемещения материалов от загрузки к выгрузке.

Техническим решением задачи является повышение качества сушки и расширение технологических возможностей за счет расширения диапазона изменений результирующих векторов перемещений частиц материалов, повышения интенсивности смешивания и переориентации частиц материалов и скорости перемещений их от загрузки к выгрузке.

Поставленная задача достигается тем, что в устройстве для непрерывной сушки сыпучих материалов, содержащем теплоизолированную камеру, устройство для загрузки и выгрузки обрабатываемого материала, подачи и вывода сушильного агента и поярусно установленные в камере и соединенные между собой в единую технологическую цепочку поддоны, поддоны выполнены из скрученных по винтовой линии в продольном направлении и изогнутых по винтовой линии на конической оправке в поперечном направлении перфорированных полос трапециевидной формы с разными размерами по ширине, с увеличением их по длине поддона от загрузки к выгрузке.

По данным научно-технической литературы не обнаружено техническое решение, аналогичное заявляемому, что позволяет судить об изобретательском уровне предлагаемой конструкции устройства для непрерывной сушки сыпучих материалов.

Новизна предложения заключается в том, что за счет увеличения проходного сечения поддона от загрузки к выгрузке, т.е. условно конической формы поддона, нарушается стационарность движения материалов, повышается качество сушки и расширяются технологические возможности.

Новизна усматривается также в том, что шаг винтовых линий увеличивается от загрузки к выгрузке, что не только обеспечивается повышение скорости продольного перемещения частиц материалов, но и интенсифицирует процесс сушки и расширяет технологические возможности за счет усложнения траекторий их движения внутри барабана.

Новизна обусловлена также тем, что площадь и форма поперечного сечения поддонов изменяется от загрузке к выгрузке, что изменяет скорости и траектории перемещения материалов по мере их перемещений от загрузке к выгрузке.

Новизна заключается также в том, что за счет скручивания полос трапециевидной формы переменной ширины в поперечном и в продольном направлении образованы внутри поддонов криволинейные поверхности различной кривизны в каждом поперечном сечении по длине поддонов, что изменяет траекторию движения частиц материалов в каждой точке поверхности, нарушает стационарность их движения и усиливает эффект сушки.

Сущность изобретения поясняется чертежами.

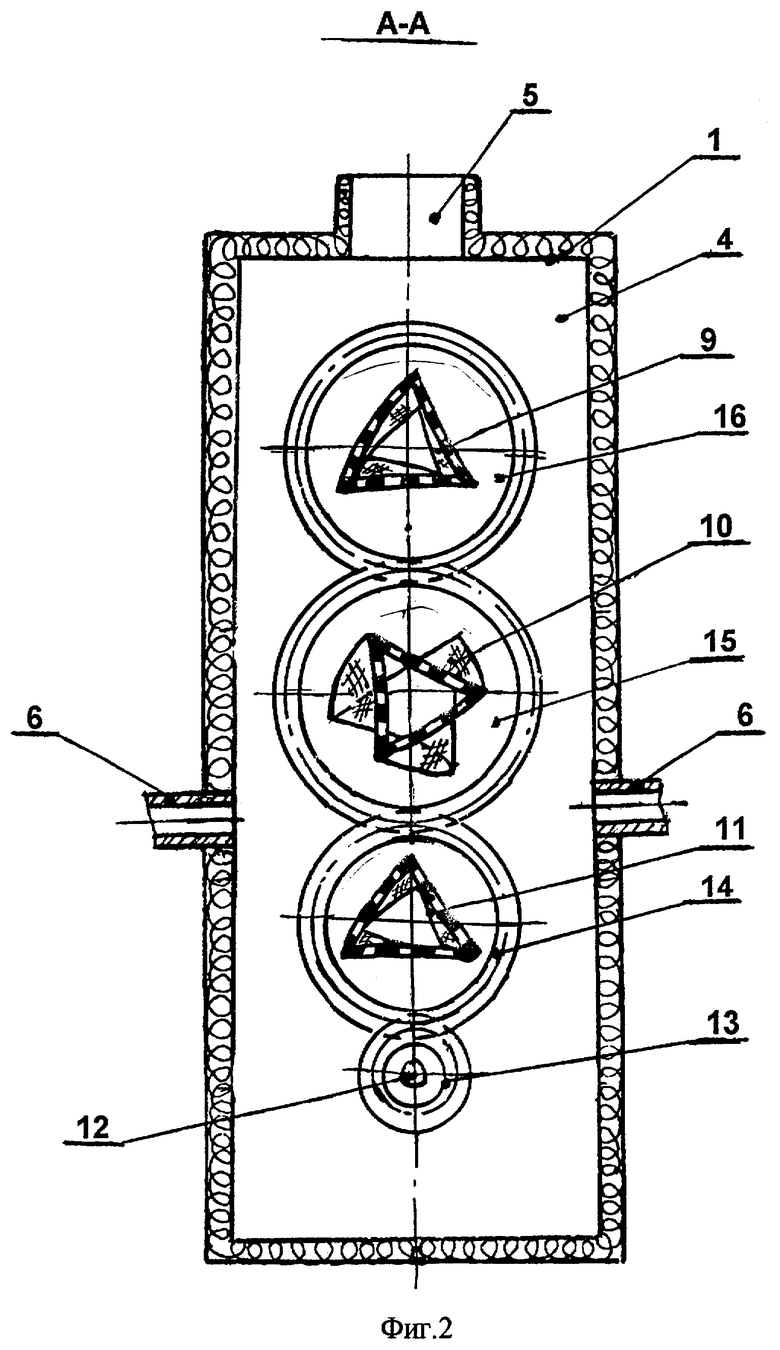

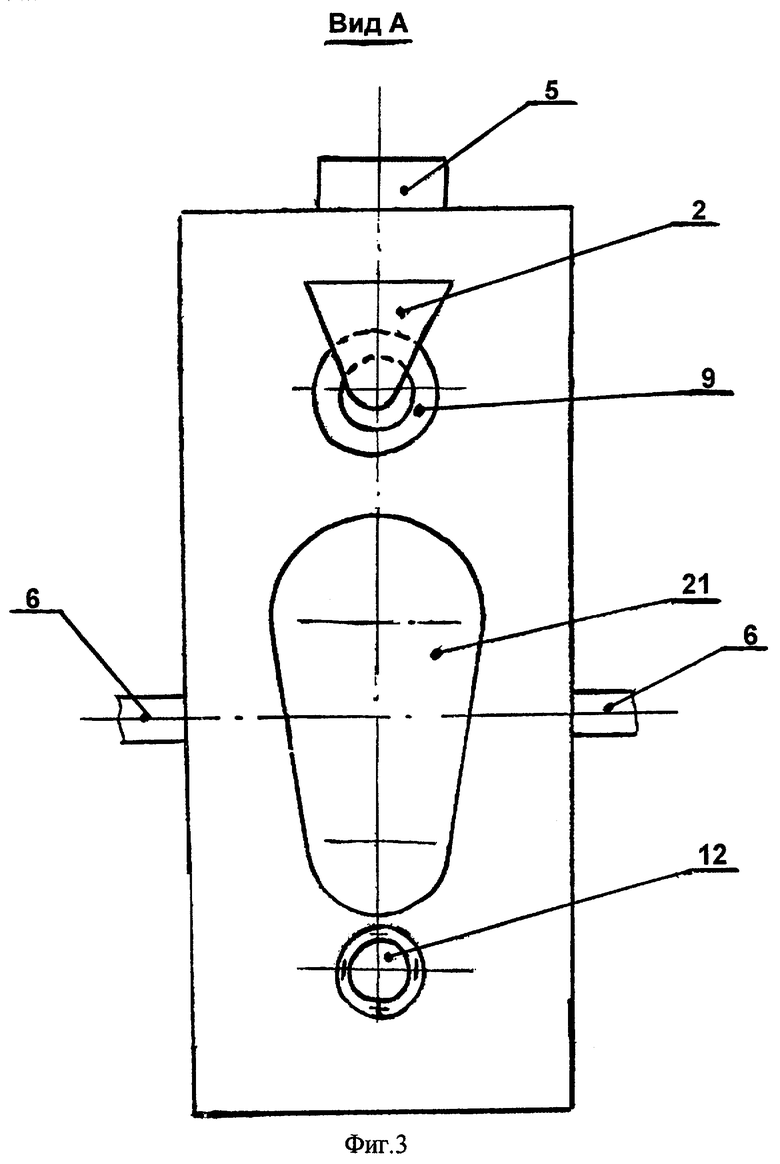

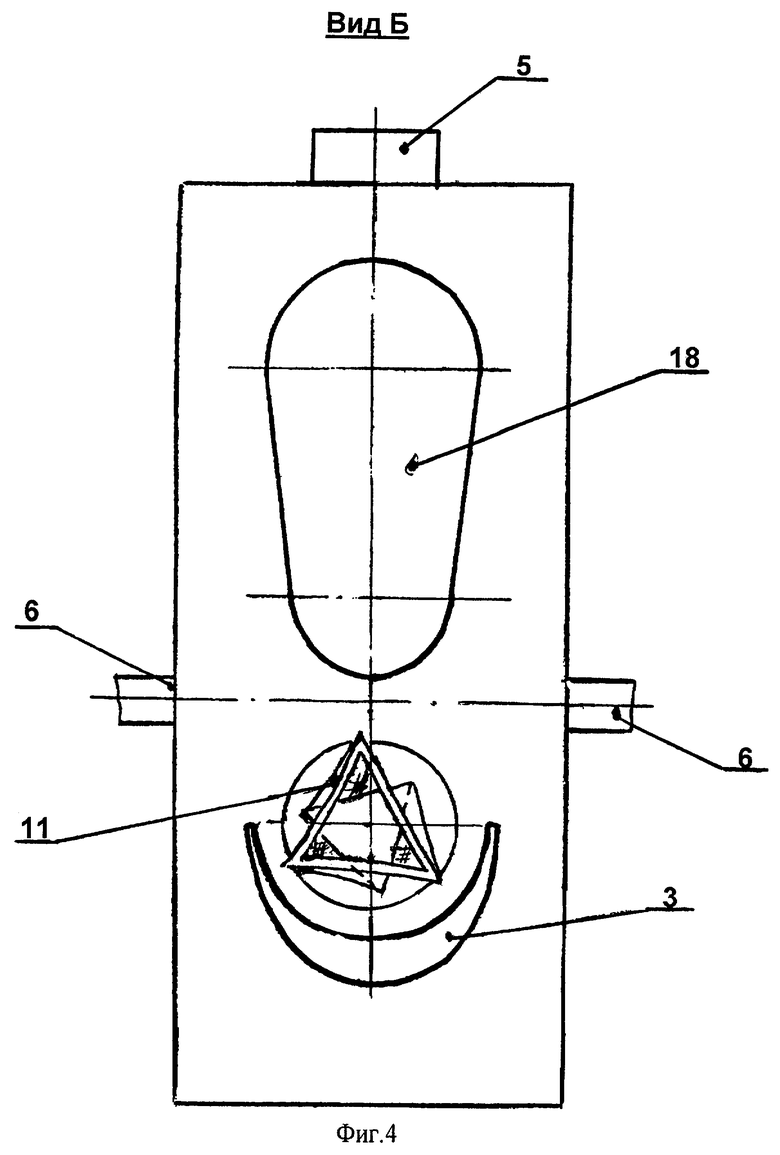

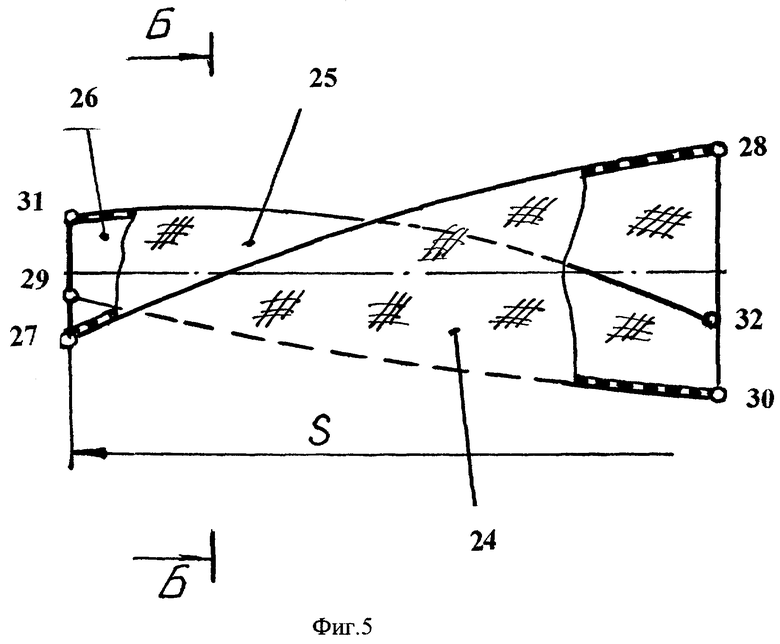

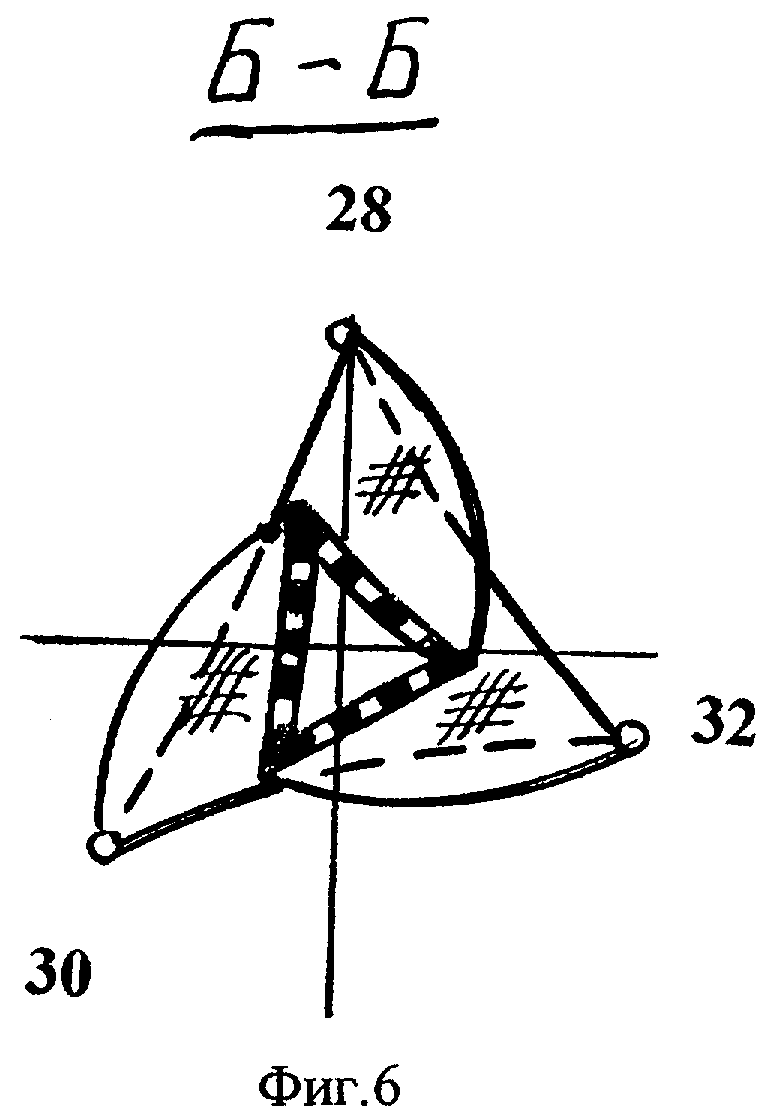

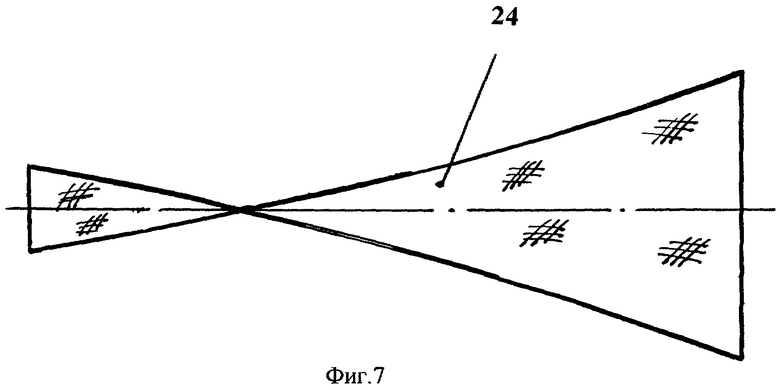

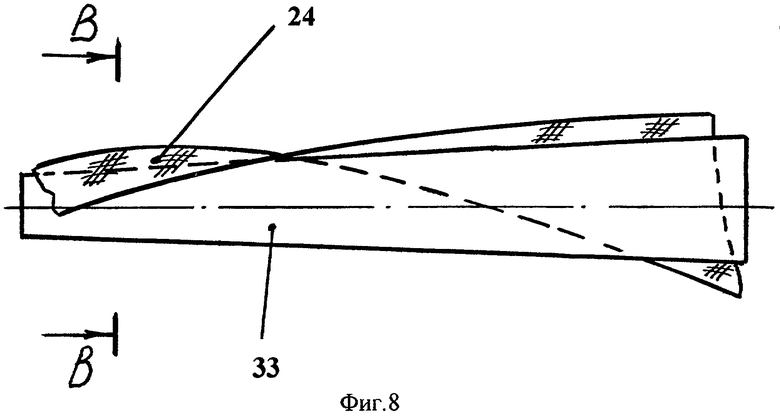

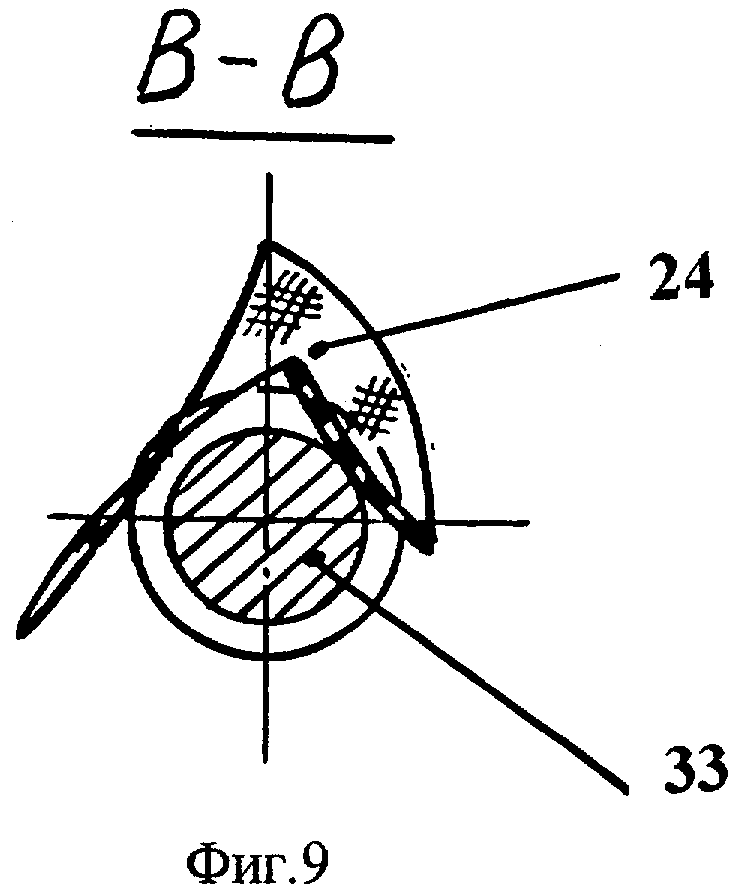

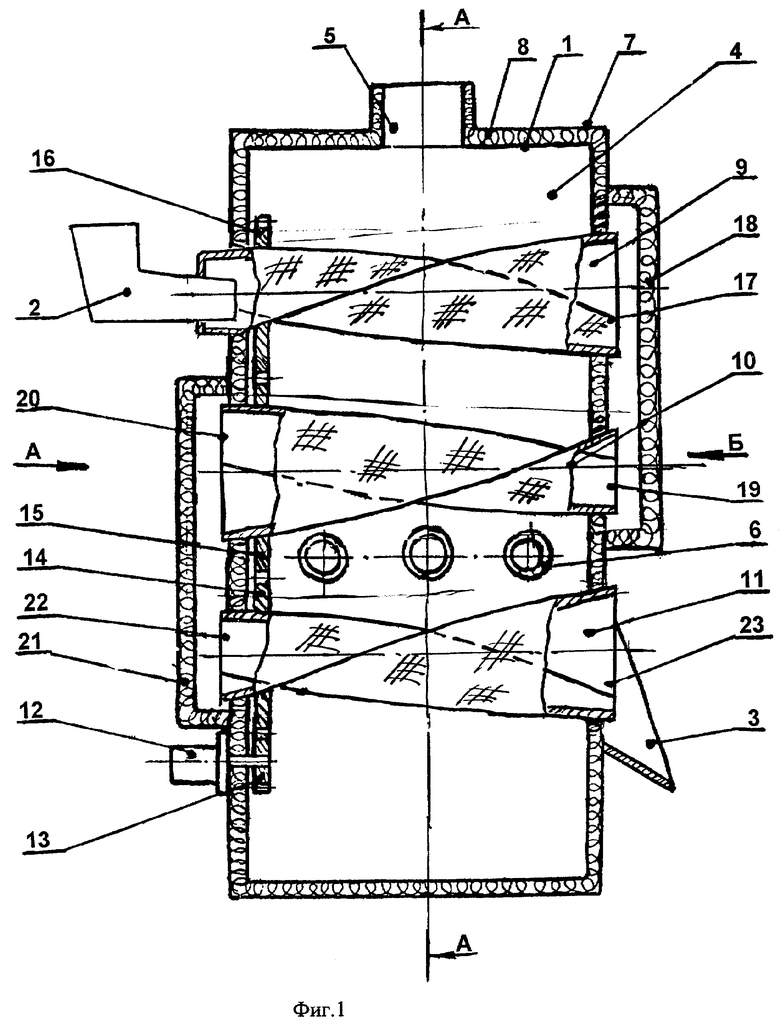

На фиг.1 изображено устройство для непрерывной сушки сыпучих материалов, общий вид; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - вид А на фиг.1; на фиг.4 - вид Б на фиг.1; на фиг.5 - конструкция поддона, общий вид; на фиг.6 - разрез Б-Б на фиг.3; на фиг.7 - перфорированная трапециевидная полоса после скручивания в продольном направлении относительно собственной продольной оси симметрии; на фиг.8 - перфорированная трапециевидная полоса после сгиба по винтовой линии в поперечном направлении на конусной оправке; на фиг.9 - разрез В-В на фиг.8.

Устройство для непрерывной сушки сыпучих материалов (фиг.1, фиг.2, фиг.3, фиг.4) содержит корпус 1, включающий загрузочное 2 и разгрузочное 3 устройство, сушильную камеру 4, вытяжной патрубок 5, воздуховоды 6 вентилятора (не показан), через который подается теплоагент в сушильную камеру 4. Корпус 1 изготовлен из листового материала и отделен от кожуха 7 теплоизоляцией 8. В корпусе 1 смонтированы друг под другом поддоны 9, 10, 11 с возможностью вращения от единого привода 12 с помощью шестерен 13, 14, 15, 16.

Выходное торцевое отверстие 17 поддона 9 закрыто теплоизоляционной крышкой 18, которая перекрывает одновременно и входное отверстие 19 поддона 10 и обеспечивает перемещение сыпучего материала из верхнего поддона 9 в средний поддон 10, точнее из выходного отверстия 17 поддона 9 во входное отверстие 19 поддона 10. Выходное отверстие 20 поддона 10 закрыто теплоизоляционной крышкой 21, которая перекрывает одновременно и входное отверстие 22 поддона 11, обеспечивая передачу сыпучих материалов из среднего поддона 10 в нижний поддон 11. Под выходным отверстием 23 поддона 11 смонтировано разгрузочное устройство 3.

Поддоны выполнены (фиг.5, фиг.6, фиг.7) из свернутых по винтовой линии в продольном направлении и изогнутых по винтовой линии в поперечном направлении перфорированных полос 24, 25, 26. Полосы 24, 25, 26 соединены друг с другом известными способами клейкой, варкой, пайкой и т.д., с образованием пустотелой винтовой конической поверхности с винтовыми линиями по наружной поверхности и винтовыми канавками по внутренней поверхности поддона 27-28, 29-30, 31-32. Винтовые линии и винтовые канавки 27-28, 29-30, 31-32 имеют переменный шаг S по всей длине поддонов 9, 10, 11. Каждая из перфорированных полос 24, 25, 26 скручена в продольном направлении относительно собственной оси симметрии, например как полоса 24 на фиг.7, у которой зафиксирован в горячем или холодном состоянии один ее концов и повернут другой конец полосы в заданном направлении. Скрученную таким образом полосу, например 24, размещают на конической оправке 33 (фиг.8, фиг.9) и изгибают так, чтобы кромки полосы разместились в поперечном направлении по винтовой линии. При этом полоса деформируется, и ее либо снимают с оправки, либо фиксируют на ней в деформированном положении. Аналогичным образом формируют остальные полосы 25 и 26, образующие поддоны. Далее три деформированные таким образом полосы 24, 25, 26 соединяют известными методами по боковым винтовым кромкам, например, сваркой. В результате по периметру поддона (фиг.5) по наружной его поверхности образуются три плавные винтовые линии и три внутренние плавные канавки 27-28, 29-30, 31-32 со стенками в виде винтовых поверхностей двоякой кривизны.

Сушильный шкаф работает следующим образом.

Известными методами и устройствами через воздуховоды 6 подается теплоагент внутрь сушильного шкафа 4. После прогрева от привода 12 через шестерни 13, 14, 15, 16 передается вращательное движение поддонам 9, 10, 11. Сыпучий материал поступает в загрузочное устройство 2, откуда непрерывным потоком подается во внутреннюю полость вращающегося вокруг собственной оси поддона 9. По винтовым линиям сыпучий материал транспортируется от загрузки к выходному отверстию 17. Из выходного отверстия 17 через пространство, закрытое теплоизоляционной крышкой 18, сыпучий материал поступает в отверстие 19 вращающегося поддона 10 и по винтовым канавкам поддона 10 транспортируется к выходному отверстию 20. Из выходного отверстия 20 через пространство, закрытое теплоизоляционной крышкой 21, сыпучий материал подается на вход поддона 11. В поддоне 11 сыпучий материал транспортируется к выходному отверстию 23, а затем выгружается через выгрузное устройство 3 за пределы сушильного шкафа. Размеры отверстий перфорации стенок поддона меньше, чем минимальный размер частиц сыпучих материалов, однако достаточны для прохождения теплоагента сквозь эти отверстия. За счет увеличения проходного сечения каждого из поддонов 9, 10, 11 и благодаря их боковым стенкам двоякой кривизны, снабженных тремя винтовыми канавками с переменным шагом S, векторы скорости материала изменяются, что способствует не только интенсификации процесса смешивания и сушки, но расширению технологических возможностей устройства. Коническая форма поддонов 9, 10, 11, изменение их площади и формы поперечного сечения по длине поддонов увеличивает скорость движения материала от загрузки к выгрузке, усложняет пространственное движение потоков сыпучих материалов и интенсифицирует процесс сушки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2237223C2 |

| Агрегат для непрерывной сушки сыпучих материалов | 2018 |

|

RU2675033C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОЙ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2568347C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2011 |

|

RU2458299C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2004 |

|

RU2259526C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ МАТЕРИАЛОВ | 2010 |

|

RU2424971C1 |

| УСТАНОВКА ДЛЯ ОТДЕЛЕНИЯ ЖИДКОЙ ФАЗЫ ИЗ МАТЕРИАЛОВ | 2008 |

|

RU2375099C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ СОЛОМЕННОЙ МУКИ | 2015 |

|

RU2603031C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ МАТЕРИАЛОВ | 2012 |

|

RU2501728C1 |

| БАРАБАННЫЙ ГРОХОТ | 2011 |

|

RU2481902C1 |

Изобретение предназначено для сушки сыпучих материалов и может быть использовано в различных отраслях промышленности. Устройство содержит теплоизолированную камеру, устройство для загрузки и выгрузки обрабатываемого материала, подачи и вывода сушильного агента, поярусно установленные в камере и соединенные между собой в единую технологическую цепочку поддоны. Поддоны выполнены из скрученных по винтовой линии в продольном направлении и изогнутых по винтовой линии на конической оправке в поперечном направлении перфорированных полос трапециевидной формы с разными размерами по ширине с увеличением их по длине поддона от загрузки к выгрузке. Изобретение обеспечивает расширение технологических возможностей и повышение качества сушки. 9 ил.

Устройство для непрерывной сушки сыпучих материалов, содержащее теплоизолированную камеру, устройство для загрузки и выгрузки обрабатываемого материала, подачи и вывода сушильного агента, поярусно установленные в камере и соединенные между собой в единую технологическую цепочку поддоны, отличающееся тем, что поддоны выполнены из скрученных по винтовой линии в продольном направлении и изогнутых по винтовой линии на конической оправке в поперечном направлении перфорированных полос трапециевидной формы с разными размерами по ширине с увеличением их по длине поддона от загрузки к выгрузке.

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2237223C2 |

| АЭРОДИНАМИЧЕСКАЯ СУШИЛЬНАЯ УСТАНОВКА | 2001 |

|

RU2201567C2 |

| Сушильный шкаф | 1982 |

|

SU1035365A1 |

| Сушилка для сыпучих материалов | 1991 |

|

SU1792837A1 |

| Барабанная сушилка для сыпучих материалов | 1981 |

|

SU954747A1 |

Авторы

Даты

2006-05-20—Публикация

2004-11-24—Подача