Техническая область применения изобретения

Изобретение относится к способу и к системе для оценки производительности производственной машины и эффективности работы ее оператора. Изобретение также относится к компьютерной программе, связанной с этим способом, и к компьютерному программному продукту.

Предпосылки к созданию изобретения

Одними из машин, используемых в качестве производственных машин, являются, например, машины для лесного хозяйства. Известно, что машины для лесного хозяйства включают в себя различные лесозаготовительные машины, форвардеры и их сочетания, которые также называют комбинированными машинами. В это описание также включены эти комбинированные машины, когда делается ссылка на лесозаготовительные машины, если рассматриваемая функция подобна функции лесозаготовительной машины. Известно, что для управления машинами, предназначенными для лесного хозяйства, используют системы управления. Одной из систем управления согласно известному уровню техники является система Timbermatic 300, которая представляет собой систему для управления функциями машины, предназначенной для лесного хозяйства, в частности валочной головкой лесозаготовительной машины, а также обмером и раскряжевкой древесины. В машине для лесного хозяйства система управления, помимо прочего, управляет дизельным двигателем, гидростатической трансмиссией, валочной головкой и стреловой системой, к которой подсоединен захват лесозаготовительной машины, а также управляет связанными с ними вспомогательными функциями. Рассматриваемая система управления действует, например, в операционной среде PC/Windows 2000. В инструкции системы управления, касающиеся раскряжевки, для обрабатываемой древесины можно включать, например, маркировочные матрицы, касающиеся величины, распределения и цвета, группы типов древесины и типов стволов. Посредством тех случаев применения, которые включены в систему Timbermatic 300, можно проанализировать и рассчитать результаты производства, например количество, длину и диаметр бревен, уровни их распределения, группы типов древесины и типы стволов. Соответствующая система управления в форвардерах представляет собой систему управления Timbermatic 700, которая, помимо прочего, контролирует управление по времени, управление положением и весами погрузочного устройства. Подобная система управления также обеспечена для упаковочных прессов, предназначенных для порубочных остатков. Дисплей и центральный процессор системы управления расположены в кабине, и они находятся под рукой у оператора. Обычно система также содержит принтер.

Шина управления в управляющей и измерительной автоматике системы управления основана на решении, использующем шину CAN (асинхронную последовательную коммутационную шину) известного уровня техники, в случае которой данные передают в цифровой форме. В случае шины управления измерения и сигналы передают известным самим по себе способом. На основе данных можно осуществлять текущий контроль измерений, касающихся продолжительности и функциональных скоростей различных циклов при выполнении обработки. Из сигналов и измерений получают информацию, касающуюся рабочего времени и синхронизации компонентов, ответственных за выполнение различных функций. Компоненты могут быть установлены, например, для выполнения функций стреловой системы или подсоединенной к ней валочной головки, например подачи, измерения диаметра, измерения длины, пиления и обрезки сучьев. Обработка одного ствола дерева предполагает большое количество измеряемых величин, которые можно хранить в базе данных, которая дополнительно содержит классификацию, например, на основе размерных классов стволов и бревен. Размерный класс бревна будет известен на основе измеряемых величин.

Пониженные технические характеристики форвардера, лесозаготовительной машины или захвата лесозаготовительной машины как в отношении всей системы, так и подсистем, а также составляющих функций, приводят к снижению рентабельности лесозаготовительных работ. Трудно обнаружить продолжающееся на протяжении длительного периода понижение эксплуатационных характеристик, когда это устанавливают, например, на основе субъективных оценок и опыта оператора, либо персонала и механиков, занимающихся техническим обслуживанием, которые могут быть ограничены во времени и занимаются только некоторыми отдельными лесозаготовительными машинами. Кроме того, невозможно надежно оценить результаты, вызываемые работами по ремонту или замене, либо изменениями способов работы.

В документе WO2006/128786 А1 раскрыты способ и система для текущего контроля функции подсистемы или эксплуатационной характеристики одной или более из функций лесозаготовительной машины. Этот документ касается измерения состояния или величины, относящейся к эксплуатационной характеристике, для одной или более подсистем в машине, применяемой в лесном хозяйстве, а также выдачи результата оператору. Каждая задача, связанная с измерениями, предполагает фильтрацию данных, подвергаемых взаимному влиянию, причем одного случая за другим, и обработку данных для получения надежной характеристической величины, которая может быть использована для технического обслуживания и оптимизации эксплуатационных показателей машины.

Когда оператор осуществляет управление производственной машиной, в частности машиной для лесного хозяйства, и обеспечивает выполнение рабочих циклов, оценка технических характеристик машины не однозначна. Работа системы зависит как от технических характеристик подсистем производственной машины, так и от навыков оператора, то есть оператора машины для лесного хозяйства в различных условиях. Команды управления, вводимые оператором, и способ действия, применяемый оператором, будут определять работу всей системы.

С точки зрения системы, предназначенной для управления состоянием и производительностью производственной машины, важно осуществлять текущий контроль и запоминать продолжительность каждого рабочего цикла, беря несколько выборок в пределах длительного периода времени, и далее на основе текущего контроля указывать изменения, происходящие на протяжении длительного периода времени. Обычно анализ работы и состояния производственной машины основан на статистических данных, собранных на протяжении длительного периода времени.

Таким образом, необходимо осуществлять текущий контроль рабочих циклов производственной машины в реальном времени посредством использования управляющих команд, вводимых оператором, которые могут быть зарегистрированы в качестве управляющих сигналов или сообщений с помощью находящегося на машине интерфейса пользователя, а также посредством использования сообщений, выдаваемых машиной. Команды, сообщения и сигналы передают в управляющую шину, где коммуникация может быть проконтролирована в реальном времени.

Однако идентификация рабочих циклов производственной машины, например, посредством коммуникации в управляющей шине представляет собой сложную задачу. Для идентификации рабочих циклов используют математические методы [HMM методы (скрытые модели Маркова)], один из которых раскрыт в документе «Распознавание рабочих циклов в машине, управляемой человеком, посредством использования скрытых моделей Маркова», Palmroth L. Putkonen A.; 8-я международная конференция по управлению движением и вибрацией (MOVIC2006); KAIST, Daejeon, Корея, 27-30 августа 2006, стр.459-464.

Автоматическая и непрерывная идентификация рабочих циклов имеет несколько преимуществ, касающихся текущего контроля состояния и производительности производственной машины. В случае этого способа продолжительность каждого рабочего цикла и их распределение по времени как часть большей последовательности рабочих циклов или режима производственной машины, например разгрузки и загрузки форвардера, контролируют и компилируют в виде статистических данных. Путем показа оператору продолжительностей рабочих циклов и их взаимного распределения по времени посредством интерфейса пользователя, находящегося на производственной машине, оператор будет обеспечен непосредственной обратной связью в отношении состояния машины и его собственной работы. Обратная связь особенно полезна в том случае, когда статистические данные, например данные, касающиеся общей тенденции, будут отображены для одного или более рабочих циклов, либо действия оператора сравнивают, например, с базовой оценкой или с действиями опытного оператора. Например, базовую оценку получают посредством контроля других операторов и сбора статистических данных, касающихся рабочих циклов.

Краткое изложение существа изобретения

Способ согласно изобретению будет представлен в пункте 1 формулы изобретения. Система согласно изобретению будет представлена в пункте 18 формулы изобретения. Компьютерная программа согласно изобретению будет представлена в пункте 14 формулы изобретения. Компьютерный программный продукт согласно изобретению будет представлен в пункте 16 формулы изобретения.

Посредством системы можно осуществлять текущий контроль технических характеристик производственных машин, например машин для лесного хозяйства, и наблюдать за имеющимися тенденциями в течение продолжительного периода, то есть с изменением по времени. Текущий контроль осуществляют посредством запоминания достаточных статистических данных, либо посредством отображения изменения графически или в виде цифровых данных, либо посредством обеспечения выборки статистических данных для анализа. Посредством изобретения можно сравнивать данные, касающиеся выполнения функции, и данные, касающиеся эксплуатационных характеристик, измеренные в разных условиях работы производственной машины, поскольку, если желательно, определяемые данные могут быть получены независимо от переменных факторов. Информацию используют в системе для текущего контроля состояния производственной машины, при этом иллюстративный, всесторонний и подробный характер данных также обеспечивает превосходную основу для экспертных оценок, например эксплуатационных характеристик машины для лесного хозяйства, а также, например, производительности такой машины и действий ее оператора, в отношении которых могут возникнуть проблемы, и для указания того, что нужно сделать для улучшения эксплуатационных характеристик.

Конкретное преимущество заключается в том, что осуществление различных вариантов изобретения не требует того, чтобы машина была пополнена новыми датчиками или вычислительными модулями, если это нежелательно. Посредством добавления новых датчиков также можно осуществлять текущий контроль объектов, которые обычно не предназначены для текущего контроля посредством системы управления производственной машины, но которые могут быть уместны для текущего контроля состояния или производительности.

Важный отличительный признак графического представления различных вариантов осуществления изобретения заключается в том, что он является иллюстративным для оператора. Данные могут быть отображены графически различными способами.

Например, оператор машины для лесного хозяйства управляет этой машиной посредством использования двух управляющих ручек. Каждый оператор обладает своим собственным стилем выполнения различных рабочих циклов, которые также называют разными способами работы. Каждый способ работы имеет свои недостатки и преимущества, при этом способ работы, например, обладает преимуществом, заключающимся в повышенной производительности, и имеет недостаток, заключающийся, например, в увеличенном расходе топлива. Кроме того, на выполнение рабочих циклов оказывают влияние условия работы. Однако можно установить взаимосвязь между переменными, измеряемыми в течение работы, например, управляющими сигналами и командами, и производительностью при различных условиях. В случае машины для лесного хозяйства факторы, определяющие состояние, например, включают в себя породы обрабатываемых деревьев, тип рабочего места, которое, например, представляет собой место прореживания или окончательной валки. Посредством способа и системы, использующих взаимосвязь, можно обеспечить обратную связь оператора и инструкций для достижения повышенной производительности. Например, в машинах для лесного хозяйства в качестве меры производительности можно использовать кубометр древесины, получаемой в заданное время (м3/час). В качестве меры производительности также могут быть использованы другие характеристические величины, в частности характеристические величины, относящиеся к управлению по времени, а также те, которые основаны на количестве и весе стволов, которые обрабатывают или которыми манипулируют.

Изменения производительности, вызываемые разными условиями работы, могут быть смоделированы посредством использования переменных, которые указывают условия применения и действие оператора при решении различных задач. Производительность может быть смоделирована математическими методами или посредством использования нечетких систем, главным образом посредством применения способа ANFIS (нечеткой адаптивной нейронной сети с умозаключением по алгоритму Цукамото). Модель как таковая известна, а также известно ее применение, однако конкретное применение для оценки производительности машин, используемых в лесном хозяйстве, посредством использования данных, полученных от такой машины, является новым. В модели, в частности, применяют длительность времени, относящуюся к рабочим циклам, а также к пути их развития. Идея модели разработана и обоснована посредством применения данных, полученных от нескольких операторов и касающихся рабочих циклов и поставленных задач. Данные накапливают в течение длительного периода времени при нормальных условиях. Посредством этого способа получают предполагаемую оценку производительности. Математически производительность представляет собой функцию, которая зависит от ряда переменных, описывающих действие оператора для выполнения различных задач. Указанная функция также зависит от параметров, описывающих условия использования. Указанная модель также может быть применена противоположно тому, что указано выше, для математического задания работы, требуемой для максимизации производительности.

В модель также можно включить базис, который указывает, например, навыки опытного оператора и обеспечиваемую им производительность при решении соответствующих задач. В результате может быть проведено сравнение между данным оператором и другими операторами машины. В то же время посредством более детального анализа с использованием математических методов можно установить, какие рабочие циклы или способы работы должны обладать наилучшими возможностями для развития навыков оператора с целью повышения производительности. Вычисления градиента, связанные с моделью, могут быть использованы для установления того, какие параметры относятся к измерениям, касающимся наивысшего потенциала для повышения производительности. Вычисления градиента сопряжены с оценками переменных, описывающих действие оператора, и с их дифференциальным исчислением. При этом делают допущение, что условия использования остаются постоянными. На основе вычислений оператор получает инструкцию с указанными в ней показателями для решения задачи или с рабочими циклами для решения задачи, которые позволяют добиться быстрого усовершенствования и повышения производительности. В качестве основы для вычислений используют модель, которая описывает производительность, учитывая продолжительность по времени, относящуюся к выполнению рабочих циклов, а также способ, по которому работает оператор, или точнее технологию работы, которую выбирает оператор для выполнения одного или более рабочих циклов. Определение технологии работы или способа работы является требованием для обеспечения возможности проведения сравнения, чтобы выявить влияние способа работы на производительность, а также проинструктировать оператора в отношении использования способа работы.

Ниже будет проведено конкретное обсуждение машины, применяемой в лесном хозяйстве, и ее оператора. С помощью системы можно оптимизировать взаимодействие между оператором и машиной для лесного хозяйства таким образом, что посредством обратной связи, обеспечиваемой системой, оператор машины для лесного хозяйства может повысить свои навыки и знания для использования в своей деятельности эффективных способов работы с оптимальным качеством и самой подходящей технологии работы при разных рабочих условиях. Система может оказывать содействие оператору в отношении планирования валочной работы либо погрузки или транспортирования древесины, а также в выборе наиболее продуктивного и эффективного способа работы при различных рабочих циклах на основе оптимальной модели принятого решения. Простое обеспечение обратной связи на протяжении рабочих циклов непосредственно на рабочем месте позволяет оператору осуществлять текущий контроль своей работы и делать сравнения. Модель для принятия решения, используемая системой, содержит самую оптимальную модель в отношении технологии работы с точки зрения оптимальной производительности на каждом месте проведения работ. Система может ставить перед оператором определенные цели, связанные с выполнением различных рабочих циклов, касающихся валки или погрузки древесины, при этом уровень рассматриваемых целей определяют в соответствии с индивидуальными навыками каждого оператора.

Посредством системы также можно оптимизировать технические характеристики машины с помощью текущего контроля характеристик различных составляющих функций машины и выявления происходящих в них изменений уровня, локализуя возможные ошибочные ситуации, нарушения функций или причины пониженных характеристик. Посредством системы можно провести анализ и выдать инструкции или рекомендации в отношении безошибочных способов выполнения рабочих циклов или выбора способа работы. Эта информация может быть представлена оператору, например, в виде сравнения со статистическими пределами, например, для рабочего цикла или последовательности рабочих циклов.

В случае усовершенствованного примера системы она рассчитывает настроечные или параметрические величины для заданной функции, которые наиболее оптимальны в заданном случае использования машины, причем эти величины также могут быть автоматически изменены системой. Как вариант, оператор может регулировать настройки машины посредством использования оптимальных величин настройки, предлагаемых системой.

Посредством системы достигают значительных преимуществ. Система может быть использована для определения потенциала, касающегося усовершенствования машины и улучшения работы оператора, учитывая навыки оператора, на которые влияют отдельные двигательные навыки и навыки в познавании, обучение и опыт, а также учитывая мощность машины, включая уровень мощности, характерный для данной модели машины, на который влияют техническое состояние различных подсистем машины и настройки машины, а также постепенное повышение базового и начального уровня для реагирования на изменения функционального состояния машины и оператора.

Систему также используют для измерения различных показателей, касающихся производительности, и для оценки их важности, учитывая техническое состояние машины и связанных с ним ситуаций, вызванных неисправностями, и настроек параметров, а также учитывая навыки оператора в отношении приведения машины в действие и управления ею, такие как скорость и плавность различных управляющих движений, причем при оценке учитывают определенное соответствие требованию, предъявляемому к оператору в отношении настроек машины и технологии работы на уровне места выполнения работы.

Измерения различных показателей, касающихся производительности машины, всегда связаны с данным функциональным положением машины, при этом система также должна обладать способностью однозначного определения и идентификации мгновенного функционального положения или состояния машины. Этому способствуют представленные выше математические способы, в частности способ НММ (скрытая модель Маркова) и ANFIS способ (нечеткая адаптивная нейронная сеть с умозаключением по алгоритму Цукамото).

Краткое описание фигур

Далее изобретение будет описано более подробно со ссылками на прилагаемые фигуры, на которых:

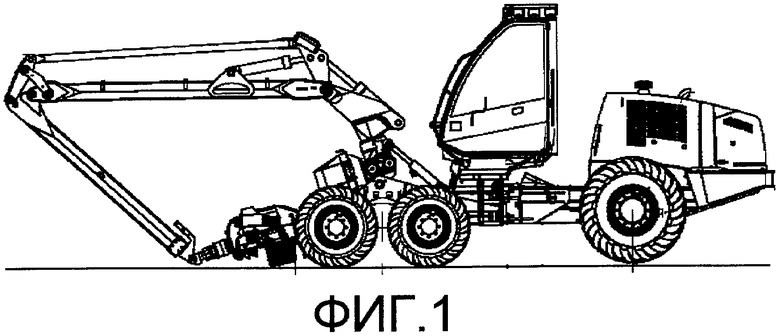

на фиг.1 показана машина для лесного хозяйства, которая представляет собой лесозаготовительную машину и в которой применено изобретение;

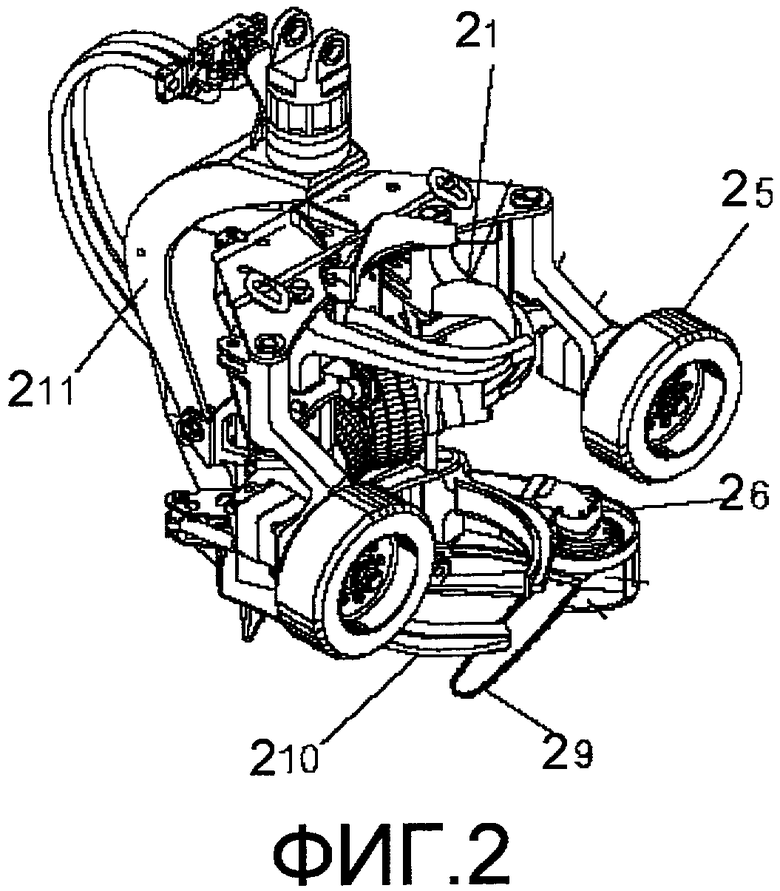

на фиг.2 представлена валочная головка лесозаготовительной машины, при этом изобретение применяют для текущего контроля ее эксплуатационных характеристик;

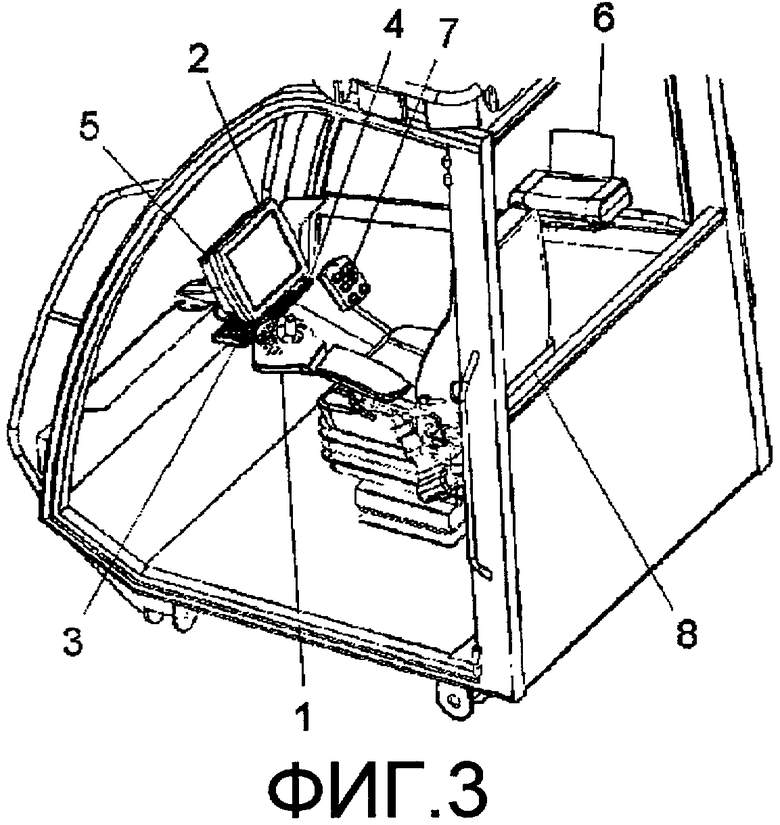

на фиг.3 представлена кабина лесозаготовительной машины, а также представлено расположенное в ней оборудование системы управления;

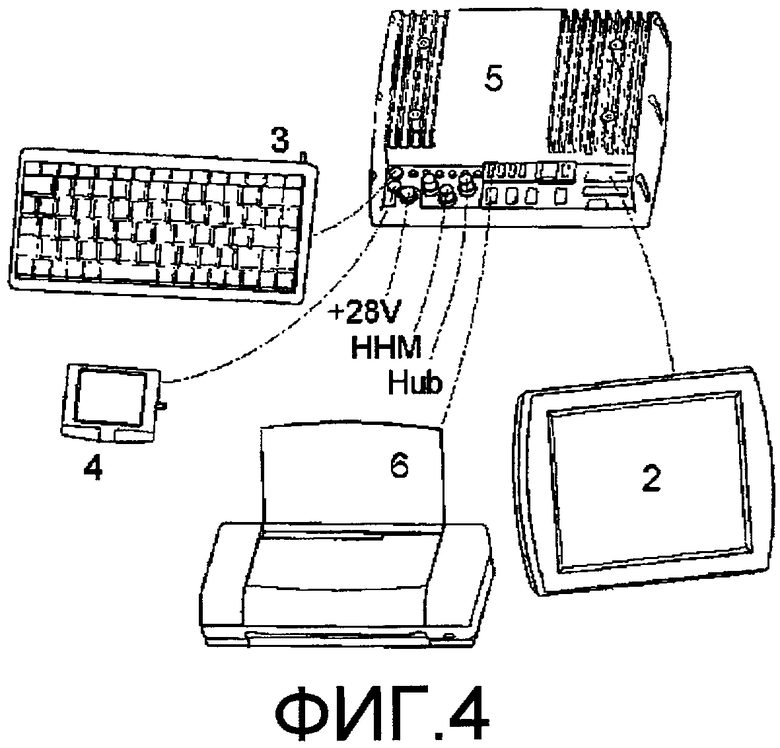

на фиг.4 более подробно показано оборудование согласно фиг.3;

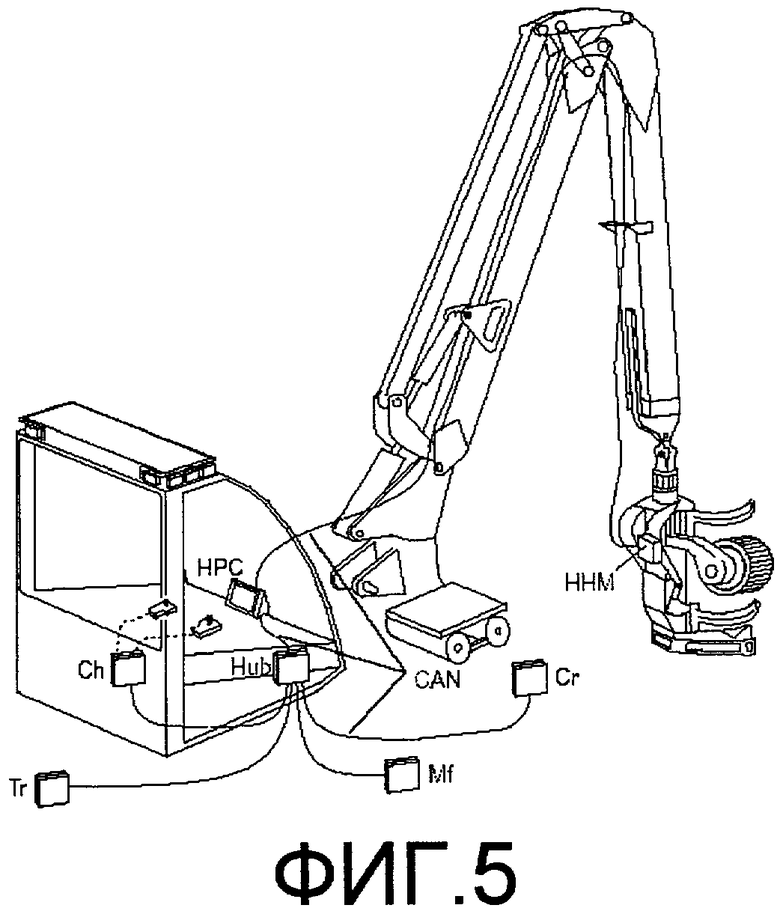

на фиг.5 представлен принципиальный вид, демонстрирующий структуру системы для цифрового управления и измерения согласно одному варианту осуществления лесозаготовительной машины, в которой применено изобретение;

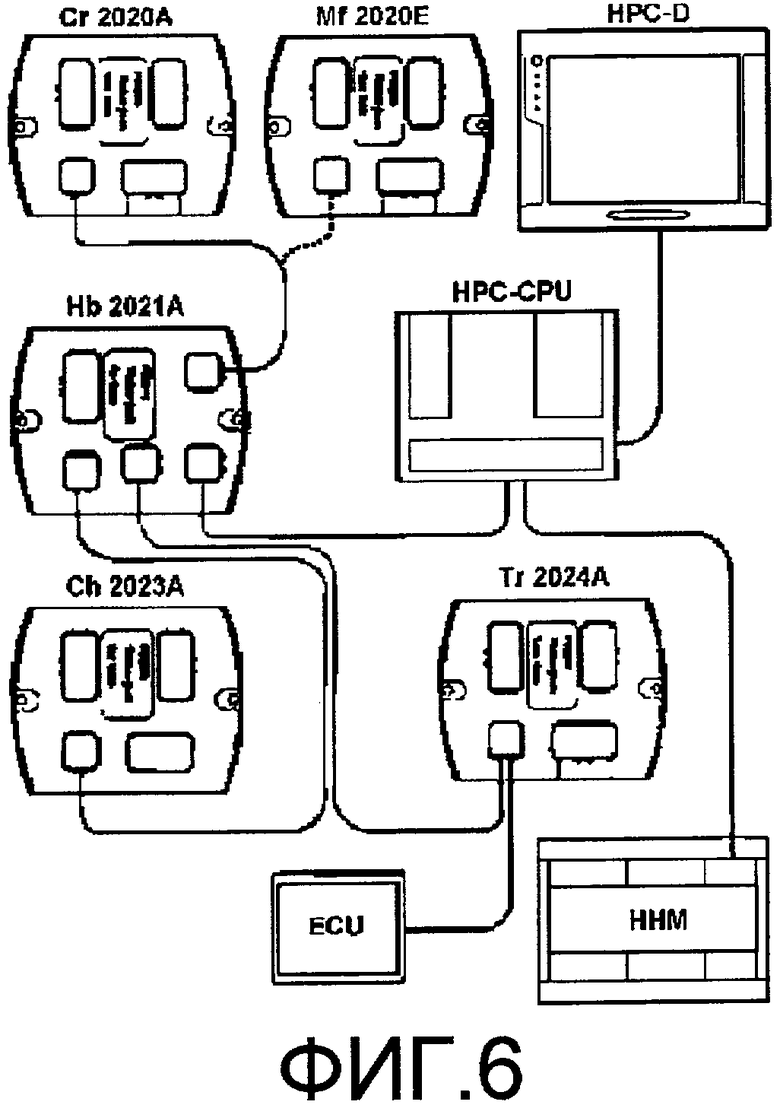

на фиг.6 более подробно представлена структура системы управления и измерения согласно фиг.5;

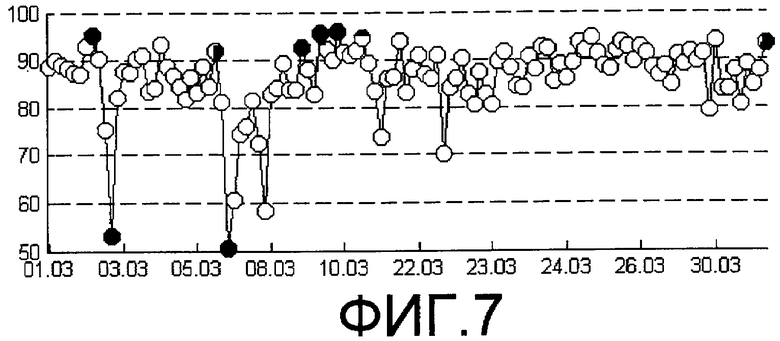

на Фиг.7 представлено отображение статистических данных, касающихся производительности;

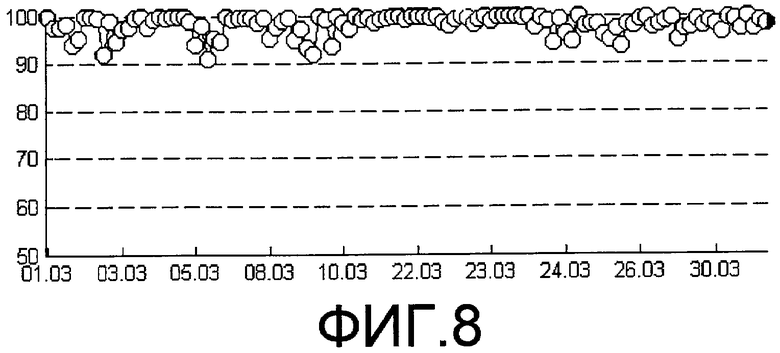

на фиг.8 представлено отображение статистических данных, касающихся расхода топлива;

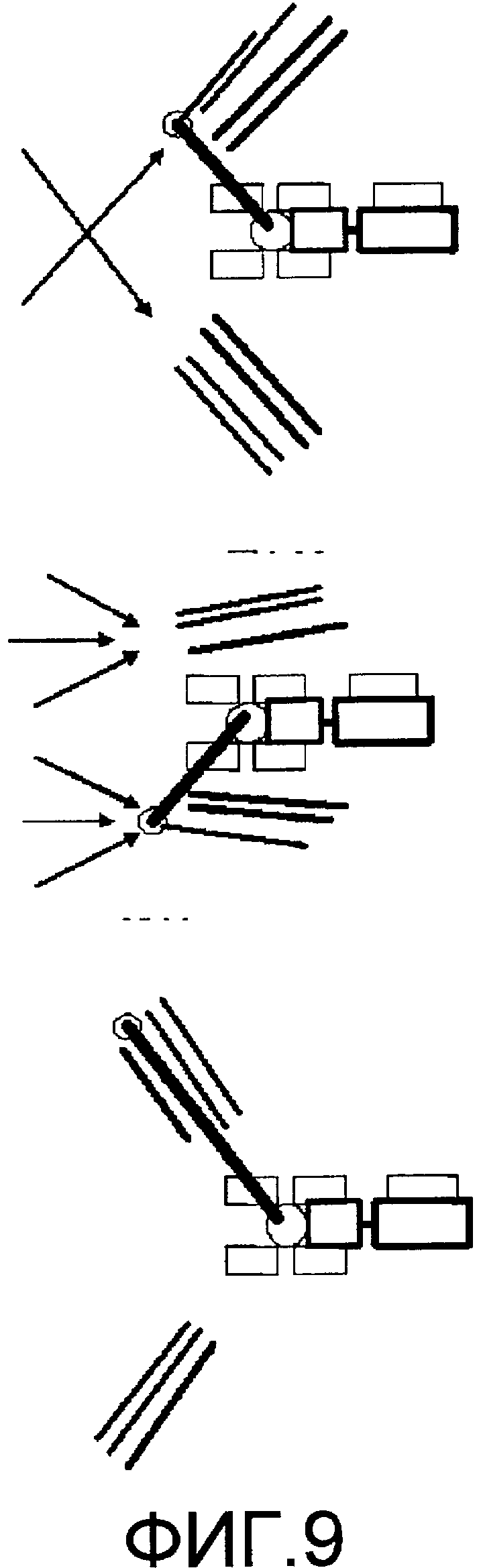

на фиг.9 представлены различные способы работы лесозаготовительной машины.

Более подробное описание изобретения

На фиг.1 показана машина для лесного хозяйства согласно известному уровню техники, которая представляет собой лесозаготовительную машину John Deere 1070D такого типа, которая сама по себе известна и в которой может быть применена система согласно изобретению. Лесозаготовительная машина обеспечена рамным рулевым управлением и содержит стреловую систему, конец которой оснащен валочной головкой для обработки стволов. В этом случае система управления лесозаготовительной машины представляет собой систему управления Timbermatic 300, которая является системой управления и измерения на основе персонального компьютера и в которую встроены прикладные программы для измерения эксплуатационных характеристик, выполняемого согласно изобретению.

На фиг.2 более подробно показана валочная головка лесозаготовительной машины, выполненная согласно известному уровню техники, при этом некоторые варианты осуществления изобретения относятся к ее текущему контролю. Валочная головка содержит верхние обрезочные ножи 21, нижние обрезочные ножи 210, подающие ролики 25, двигатель 26 пилы, элементы для подачи 29 направляющей балки и для контроля ее положения и функцию наклона 211, все из которых известны сами по себе. Валочную головку лесозаготовительной машины используют для измерения диаметра ствола, причем обычно посредством верхних обрезочных ножей, и для измерения длины посредством измерительного ролика.

На фиг.3 и 4 для одинаковых элементов используют одну и ту же нумерацию. На фиг.3 более подробно показана кабина лесозаготовительной машины, так что на ней лучше представлено расположение оборудования системы управления. На фиг.4, в свою очередь, более подробно показаны компоненты этого оборудования. Оборудование системы управления содержит панель управления 1, модуль 2 дисплея, клавиатуру 3 персонального компьютера, сенсорную мышь 4, центральный процессорный блок (НРС-CPU) 5 с процессором и памятью, принтер 6, коммутационный модуль 7 и модуль 8 (Cr) с посадочным местом. Данные и характеристические величины, обеспечиваемые системой согласно изобретению, будут графически отображены для оператора на модуле дисплея. Структура графического изображения может изменяться, охватывая, например, в двухразмерной системе координат большое разнообразие кривых или линейных отрезков, или столбчатых диаграмм, либо других иллюстративных изображений, даже представление в цифровой форме или списка в табличной форме, которые особенно пригодны для распечаток.

Для осуществления различных вариантов изобретения требуемую прикладную программу и программное обеспечение, включенное в нее, устанавливают в центральный процессорный блок системы управления, содержащий необходимую память с произвольной выборкой и память с большой емкостью. Прикладные программы либо устанавливают в новую машину для лесного хозяйства, либо модифицируют в старой машине, причем в этом случае средой для передачи прикладных программ является, например, компакт-дисковое запоминающее устройство. Требуемый привод компакт-диска обеспечивают, например, в дисплейном модуле. В системе управления используют известную саму по себе операционную систему, посредством которой осуществляют прогон прикладной программы.

Среда для выполнения программы может состоять из разных компьютеров с их операционными системами, в частности с системами управления на основе процессора для машин, используемых в лесном хозяйстве, то есть валочных машин, в которых прогон программ и программное обеспечение предназначены для обслуживания системы управления, и в этом случае, в частности, может быть использован персональный компьютер, установленный в такой машине, либо автоматизированное рабочее место, действующее само по себе и содержащее операционную систему, пригодную для этой цели. Оборудование и операционная система совместно с другими устройствами содержат прикладные и протокольные средства, необходимые для передачи данных. Операционная система предпочтительно представляет собой высоконадежную систему согласно известному уровню техники, которая легко обеспечивает обслуживание по передаче потока данных, например, в CAN шину. Система измерения и управления в машине для лесного хозяйства содержит необходимый управляющий компьютер для прогона компьютерной программы, включающей в себя способ согласно изобретению.

Собираемые данные могут быть собраны и использованы где-либо еще отдельно от машины для лесного хозяйства, при этом, в частности, возможны компьютерные системы, связанные с обучением, содержащие необходимое анализирующее программное обеспечение для обработки данных. Также возможны имитаторы производственных машин для проведения текущего контроля средств управления оператором и выполнения тех же самых операций по обработке и отображению данных, что и в реальной производственной машине. Посредством имитатора можно, например, виртуально практиковать навыки использования машины, предназначенной для валки леса, и форвардера, а также выполнения валки. Опытные операторы также могут практиковаться в приведении в действие новых машин и в выполнении новых способов валки. Посредством имитатора можно проводить постоянное обучение, например, для корректировки на практике способов работы и для повышения производительности. В имитаторе John Deere согласно известному уровню техники управляющие устройства идентичны управляющим устройствам реальной машины, предназначенной для валки леса, или форвардера, при этом ветровое стекло заменено экраном. Имитатор содержит систему управления Timbermatic, которая на практике обеспечивает представление данных. Прогресс при проведении каждой тренировки можно контролировать, при этом тренировки можно сравнивать друг с другом. При работе с имитатором посредством обратной связи получают сообщение в реальном времени с характеристическими величинами, касающимися управления по времени, выполняемого оператором, эффективности использования погрузочного устройства и качества обработанной древесины. Имитатор обеспечивает виртуальную рабочую среду для реальной сферы деятельности, в которой может быть применено изобретение.

В случае машины для лесного хозяйства или имитатора оператор посредством интерфейса пользователя немедленно получает информацию, например, о времени рабочих циклов, связанном с разгрузкой и загрузкой форвардера, причем одного цикла за другим или в целом, при этом для оператора будет немедленно обеспечена обратная связь, касающаяся его действий. Система также может выдавать сравнительную или базовую оценку, которая указывает статистическую оценку данного оператора, либо общую оценку нескольких разных операторов, либо оценку оптимальной рабочей характеристики, основываясь на опытном водителе. Посредством отдельной компьютерной системы можно провести более подробный анализ вместе с экспертами и обеспечить для оператора обратную связь, касающуюся его действий. Таким образом, возможен непрерывный тренировочный процесс с использованием системы.

На фиг.5, в свою очередь, представлен более подробный вид, демонстрирующий структуру цифровой системы управления и измерения машины для лесного хозяйства, в частности лесозаготовительной машины, которая основана на технологии с использованием шины CAN (сеть с управляемым полем) и распределенном управлении. Система состоит из независимых интеллектуальных модулей, сообщающихся через шину CAN. Технология с шиной CAN обеспечивает модульную структуру. Система, например, представляет собой систему Timbermatic 300, которая содержит графический интерфейс пользователя. Система управляет дизельным двигателем, гидростатической трансмиссией, стреловой системой и валочной головкой лесозаготовительной машины, а также относящимися к ним вспомогательными функциями.

Система обычно состоит из шести или семи модулей в шине CAN, что более подробно показано на фиг.6. Модули системы включают в себя дисплейный модуль HPC-D, центральный процессорный блок HPC-CPU (персональный компьютер лесозаготовительной машины - процессорный блок компьютера) компьютера и распределительный модуль Hub шины (Hub модуль), к которому непосредственным образом подсоединены другие модули за исключением дисплея и модуля валочной головки лесозаготовительной машины. Модуль ННМ (модуль валочной головки лесозаготовительной машины) обрабатывает и передает все управляющие сигналы к валочной головке и данные измерения от валочной головки. Модуль ННМ непосредственным образом соединен с центральным процессорным блоком HPC-CPU. Все управляющие устройства, необходимые для управления системой, подсоединены к модулю Ch с посадочным местом. Модуль Cr крана отвечает за управление клапанами стреловой системы. Модуль Tr трансмиссии отвечает за управление и за связь дизельного двигателя, трансмиссии и вспомогательных функций, касающихся базовой машины. Установка многофункционального модуля Mf необязательна, а ECU представляет собой блок управления двигателем для управления функциями двигателя и их текущего контроля. В форвардере система содержит меньшее количество модулей, но она имеет соответствующую структуру, например, по отношению к стреловой системе, когда изобретение также применено к форвардеру.

Основные данные, измеренные для различных вариантов осуществления изобретения, получают от цифровой коммуникационной шины, подсоединенной к модулям системы управления машины для лесного хозяйства, причем в машинах для лесного хозяйства шина обычно представляет собой шину CAN. В течение обычного использования программное обеспечение для измерения выбирает требуемые сигналы от коммуникационной шины, делает их отметку по времени и буферизует их для дальнейшей обработки.

Измерения и сигналы управляющей шины системы управления машины для лесного хозяйства могут быть накоплены и сохранены в базе данных, при этом данные измерений могут быть классифицированы для ствола за стволом и бревна за бревном, используя различные классы объемного размера для обработанной древесины. Измеренные величины могут быть собраны согласно определенным условиям с измерением условий работы машины для лесного хозяйства, при этом вычисленные величины могут быть обработаны и получены из данных измерений перед их хранением в базе данных. Например, измерения эксплуатационных характеристик и эффективности захвата лесозаготовительной машины основаны на измерении продолжительности и функциональных скоростей различных стадий обработки. Обработка одного ствола включает в себя большое количество измеряемых величин, при этом большое количество измерений сильно зависят друг от друга. В частности, когда измеряют эксплуатационную характеристику работы машины для лесного хозяйства по отношению к техническим возможностям и навыкам оператора при выполнении каждого рабочего цикла и выбирают способы работы, также следует учитывать взаимосвязь измеряемых величин с условиями работы и со способом приведения в действие, выполняемым оператором.

Математические модели, сформированные в системе, на основе измерений установят рабочие циклы. Например, в случае форвардера оператор форвардера в разных ситуациях приводит погрузочное устройство в действие разными путями. Так, в случае HMM способа (скрытой модели Маркова) косвенные измерения моделей при стохастическом процессе основаны на использовании средств управления погрузочным устройством. Средства управления различных соединений погрузочного устройства будут изучены в выбранном временном окне, и косвенные измерения, касающиеся работы, получают посредством вычислений по информации, связанной с шиной CAN, при этом, помимо прочего, учитывают скорость управления погрузочным устройством, направление управления погрузочным устройством, открытое или закрытое состояние погрузочного устройства, данные, выдаваемые весами для груза, и скорость приведения в действие. Результаты наблюдений через определенные интервалы подвергают расчетам, при этом из результатов наблюдений, например, посредством HMM способа можно рассчитать различные функциональные режимы погрузочного устройства, которые представлены разными рабочими циклами.

Система выполняет определенные измерения рабочих циклов. В случае лесозаготовительной машины осуществляют текущий контроль за захватыванием, валкой и обработкой ствола дерева. В случае форвардера осуществляют текущий контроль за погрузкой и разгрузкой. Что касается действий оператора, то осуществляют текущий контроль за рабочими циклами и способами работы, применяемыми оператором, которые могут быть выполнены для каждого ствола или бревна с учетом величин измерения, обеспечиваемых системой. Применительно к лесозаготовительной машине способы работы при обработке ствола представлены на фиг.9. В случае лесозаготовительной машины способы работы, например, направлены к тому, чтобы ствол дерева был обработан и повален к штабелю, при этом стволы перемещают под стрелой, а направление валки ствола проходит под наклоном к боковой стороне, и ствол не переносят через лесовозную дорогу, используемую машиной, либо ствол валят вперед, при этом ствол не перемещают и штабель формируют с боковой стороны лесозаготовительной машины, либо ствол валят и перемещают через лесовозную дорогу и укладывают в штабель в месте с боковой стороны машины, при этом штабель проходит наклонно к машине.

Информацию о рабочем цикле и о состоянии каждой машины, в частности, в случае погрузочного устройства получают посредством использования НММ способа и создаваемой им модели. Модель посредством измерения и текущего контроля создает данные состояния, например управляющие сигналы рычагов управления. Что касается рабочих циклов, то измеряют время рабочих циклов и изменения состояния между рабочими циклами для оценки навыков оператора: управления машиной, эффективности и плавности работы. Исходя из собранных многоаспектных данных измерений, используют размытый способ оценки (ANFIS способ) для получения сравнимых характеристических величин, измеряющих навыки оператора. При разных рабочих циклах направление перемещений погрузочного устройства, расстояние переноса и скорости соединений, обеспечиваемые оператором, получают из измеряемых управляющих сигналов рычага управления, посредством которых технологию работы, используемую оператором, определяют отдельно от цикла захватывания ствола, цикла валки и цикла обработки, которые уже упомянуты выше. Технологию работы, применяемую оператором при цикле захватывания ствола, цикле валки и цикле обработки, идентифицируют посредством использования размытой дедуктивной системы (сравн. с ANFIS способом). Точнее, размытый способ оценки технологии работы основан на измерении цикла захватывания ствола или направления валки и расстояния переноса при цикле валки, а также на измерениях направления укладки в штабель и расстояния укладки в штабель при цикле обработки.

Посредством системы информацию по определенным измерениям рабочих циклов при способе работы или технологии работы хранят в базе данных системы в реальном времени и контекстным характерным способом как для каждого места работы, так и для каждого ствола в заданный период времени, и даже для всей статистики работы машины. Этот вид текущего контроля и хранения данных позволяет контролировать совершенствование навыков оператора, чтобы обеспечить обратную связь в реальном времени для различных факторов, касающихся производительности, и инструктировать оператора на рабочем месте.

При оценке потенциала совершенствования навыков оператора используют статистически установленные базовые величины в отношении производительности и продолжительности по времени различных рабочих циклов. Отклонение эксплуатационных характеристик и/или производительности от ожидаемого значения, представляющего собой базовую величину, может быть оборвано по причинам, обусловленным различными факторами, касающимися технического состояния машины, либо технологии работы, которой придерживается оператор. На основании наиболее существенных отклонений эксплуатационных характеристик по отношению к производительности система выдает оператору предложение, касающееся выполнения работы или ей улучшения. Система содержит или создает модель решения, касающегося наиболее приемлемой технологии работы для заданного рабочего цикла при заданных рабочих условиях. Обратная связь от системы связана с заданным способом работы или с особенностями навыков оператора.

Точнее, что касается измерений, то в этом варианте осуществления изобретения, который включает в себя стреловую систему, используемыми базовыми измерениями, связанными с лесозаготовительной машиной, являются измерения управляющих сигналов и рабочего времени соединений погрузочного устройства для каждого бревна, а также диаметральных профилей и длин стволов. Если машина для лесного хозяйства оснащена средствами измерения давления гидравлической системы стреловой системы, то также должны быть введены измерения давления. При использовании форвардера рабочее время соединений стреловой системы измеряют для каждого рабочего цикла в течение загрузки и выгрузки ствола дерева. Кроме того, при необходимости также вводят вес груза, который должен быть поднят и который определяют посредством весов, и давление гидравлической системы, если машина для лесного хозяйства оснащена соответствующими датчиками. Весы для груза подсоединяют между стреловой системой и валочной головкой лесозаготовительной машины или в форвардере между стреловой системой и захватом погрузочного устройства.

Величины, связанные с производительностью и расходом топлива, могут быть представлены оператору в виде общих тенденций и статистических данных, при этом могут быть оценены действия данного оператора и эксплуатационные характеристики машины. В качестве примеров на фиг.7 и 8 представлена показательная величина, относящаяся к полной производительности и к расходу топлива. При математической обработке информации и данных можно применить способы, представленные в документе WO 2006/128786 А1, которые, в частности, связаны с оценкой технической характеристики производственной машины. Общий показатель указывает уровень работы в целом, но, например, суммарный показатель содержит некоторые показатели подсистем. Посредством текущего контроля статистических данных можно более подробно определить результаты выполнения функции машины или действия оператора при полной производительности. Если статистические данные указывают на большие изменения, в частности на падение уровня, это может, например, вызвать проблему, касающуюся технической характеристики машины, если действия оператора остаются теми же самыми в других отношениях и не происходит никаких существенных изменений в отношении условий в разных местах работы. Для каждой машины также можно проконтролировать совершенствование каждого оператора, касающееся повышения производительности, при этом суммарный показатель также увеличивается и смещается, например, к базовому уровню, к которому стремятся. Благодаря изменяющимся и подробным данным можно осуществлять текущий контроль за выполнением одного рабочего цикла или ряда рабочих циклов и определять объекты, которые должны быть улучшены, и объекты с наибольшим прогрессом также и с точки зрения способов работы.

Изобретение может быть применено разными способами для текущего контроля различных функций машины для лесного хозяйства, используемой в качестве производственной машины, при этом информацию получают за достаточно продолжительное время, чтобы поддержать принятые решения. Предложенные система и способ пригодны не только для лесозаготовительной машины, поскольку они также могут быть использованы в форвардерах. В форвардерах также можно осуществлять текущий контроль, например, состояния и функции стреловой системы, а также экономии топлива. Данные могут быть отображены для оператора иллюстративным способом и могут быть использованы для поддерживания принятых решений.

Основой, взятой для измерений производительности лесозаготовительной машины и для оценки работы оператора, прежде всего, являются захватывание и валка ствола и, с другой стороны, обработка ствола.

При захватывании и валке ствола определены следующие рабочие циклы:

время очистки;

захватывание ствола посредством погрузочного устройства и/или приведение в движение;

расстояние и время, относящиеся к валке и переносу ствола;

движение по направлению, расстояние переноса и скорости соединений погрузочного устройства при разных циклах валки и переноса;

одновременное использование соединений погрузочного устройства при циклах работы;

время простоя.

На основе взятых измерений определяют управление по времени при различных рабочих циклах и его используют для оценки производительности; также определяют измерения рабочих циклов во временной последовательности и определяют изменения состояния, и их используют для оценки плавности работы и при необходимости для содействия планированию работы и принятия решения. На основании измерений также можно идентифицировать используемую технологию ведения работы, которая уже представлена выше.

При обработке ствола определены следующие рабочие циклы:

время переноса в течение укладывания в штабель и расстояние переноса ствола при разных циклах обработки;

направление перемещения, расстояние переноса и скорости соединений погрузочного устройства при разных циклах укладывания в штабель для каждого ствола или хлыста;

связанное с валкой движение для обрезки сучьев;

изменения при измерении длины;

время и расстояние при изменении длины;

продолжительность принятия решения, касающегося резания;

время и расстояние, касающиеся приведения машины в движение вперед и/или назад;

одновременное использование соединений погрузочного устройства при рабочих циклах;

время простоя.

На основании проведенных измерений получают измерение во временной последовательности рабочих циклов и определяют изменения состояния, при этом их используют для оценки плавности работы, а при необходимости также для содействия планированию работ и для принятия решения. На основе измерений также можно установить количество обработанных стволов или бревен на каждом месте работы.

Основой, взятой для измерений производительности форвардера и для оценки работы оператора, прежде всего является погрузка и, с другой стороны, разгрузка.

При погрузке определены следующие рабочие циклы:

перенос пустого погрузочного устройства к штабелю:

перенос бревен на земле:

захват груза;

перенос груза к грузовому пространству;

размещение груза;

компоновка бревен в грузовом пространстве;

пауза;

другая работа.

На основании проведенных измерений определяют среднее время цикла погрузки, время рабочего цикла, количество повторов разных рабочих циклов и расход топлива согласно рабочим циклам, чтобы сделать выводы о состоянии погрузочного устройства, либо данные могут быть переданы к системе текущего контроля состояния погрузочного устройства, чтобы сделать выводы о его состоянии. Все или некоторые из указанных выше данных будут представлены оператору посредством дисплея интерфейса пользователя, так что оператор сможет сразу же оценить свои собственные действия в реальном времени.

При разгрузке определены следующие рабочие циклы:

захватывание груза из грузового пространства;

перенос груза к штабелю;

размещение груза;

компоновка штабеля;

подвод захвата к грузовому пространству;

пауза;

другие работы.

На основании проведенных измерений определяют среднее время цикла разгрузки, время рабочих циклов, количество повторов разных рабочих циклов и расход топлива для каждого рабочего цикла, чтобы сделать выводы о состоянии погрузочного устройства, при этом данные могут быть переданы к системе текущего контроля состояния погрузочного устройства, чтобы сделать выводы о его состоянии. Все или некоторые из указанных выше данных будут представлены оператору посредством дисплея интерфейса пользователя, так что оператор сможет оценить свои собственные действия.

На основании проведенных измерений также можно установить, например, техническую способность форвардера. В частности, анализ относится к коэффициенту полезного действия при разных рабочих циклах и к удельному расходу топлива при рабочих циклах. Расход топлива в каждый момент времени может быть получен в виде данных измерений от системы управления двигателем, причем текущий контроль за ним также осуществляет система управления производственной машиной.

При текущем контроле удельного расхода топлива для рабочих циклов форвардера, в частности, контролируют следующее:

полный расход;

в течение погрузки погрузочным устройством;

в течение разгрузки погрузочным устройством;

в течение погрузки, когда происходит приведение в движение и работа погрузочного устройства;

в течение приведения в движение в порожнем состоянии;

в течение погрузки и приведения в движение;

в течение приведения в движение с грузом;

в течение работы на холостом ходу.

На основании текущего контроля можно вычислить, например, показатель экономии топлива для работы погрузочного устройства и показатель экономии топлива для трансмиссии посредством обсужденных выше принципов. Результаты могут быть представлены приемлемым образом в виде статистических данных.

В заключение работа системы будет кратко описана так, как указано далее.

В системе получают измерения, включающие в себя измерения рабочих циклов, характеристические значения, относящиеся к разным рабочим циклам, и измерения, касающиеся выполнения различных составляющих функций машины.

Измерения обрабатывают в системе, при этом определяют характеристическую величину, касающуюся эксплуатационных качеств, чтобы охарактеризовать машину и оператора и определить способ или методику выполнения работы.

На следующей стадии оценивают производительность, при этом воздействие разных факторов оценивают посредством базовых величин, включающих в себя техническое состояние машины, настройки машины, касающиеся производительности, методики, по которым работает оператор, навыки оператора и его способность управления машиной, в частности, в отношении использования погрузочного устройства и обработки древесины, при этом учитывают настройки параметров машины и их влияние компенсируют.

Система содержит информацию о модели оптимального решения, включая, например, оптимальную модель способа работы, принимая во внимание имеющиеся условия.

Результаты оценки производительности могут быть сравнены с моделью оптимального решения, на основе чего получают предложения по выполнению действия на уровне рабочих точек и контролируют статистические данные.

В случае форвардера представленные структурированные данные, касающиеся работы, могут быть отображены для оператора посредством интерфейса пользователя. На дисплее работу разделяют, например, на погрузку и разгрузку, отображая процент или продолжительность времени для каждого из рабочих циклов. Также можно отобразить погрузку и разгрузку в процентном отношении в виде сравнения. Результаты могут включать в себя данные, касающиеся одной или более рабочих операций, и, кроме того, можно отобразить данные, определяющие тенденцию, для различных рабочих циклов.

Изобретение не ограничено только представленными выше примерами и может изменяться согласно прилагаемым пунктам формулы изобретения. Посредством изобретения можно сформировать систему на основе компьютера для неавтономного и автономного использования, разделенную, например, для применения к производственной машине и для офисного применения, либо для сочетания таких использований, при котором они взаимодействуют. Система может быть использована для оценки эффективности работы оператора производственной машины и для оценки методики, по которой он работает, либо для измерения эффективности работы оператора производственной машины и для оценки методики работы с точки зрения производительности и расхода топлива производственной машины, либо в качестве способа оценки навыков оператора производственной машины, либо в качестве инструкционной диалоговой системы связи между оператором производственной машины и самой производственной машиной, либо в качестве системы для измерения и контроля производительности производственной машины, либо для оптимизации производительности производственной машины, либо в качестве управляющей и инструкционной системы для оптимизации эксплуатационных характеристик производственной машины. В общем, ее используют для оптимизации взаимодействия между производственной машиной и ее оператором.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ИЗМЕРЕНИЯ РАБОЧЕЙ ХАРАКТЕРИСТИКИ ЛЕСОХОЗЯЙСТВЕННОЙ МАШИНЫ | 2006 |

|

RU2427038C2 |

| СПОСОБ УПРАВЛЕНИЯ ИСТОЧНИКОМ МОЩНОСТИ МАШИНЫ, ИСПОЛЬЗУЕМОЙ В ЛЕСНОМ ХОЗЯЙСТВЕ | 2006 |

|

RU2429363C2 |

| СПОСОБ НАПРАВЛЕННОЙ ВАЛКИ ДЕРЕВЬЕВ | 2013 |

|

RU2540544C2 |

| СПОСОБ И МАШИНА ДЛЯ ТРЕЛЕВКИ | 2007 |

|

RU2357407C2 |

| СПОСОБ И СИСТЕМА ДЛЯ РАБОЧЕЙ МАШИНЫ СО СТРЕЛОЙ | 2009 |

|

RU2524737C2 |

| СПОСОБ И УСТРОЙСТВО УПРАВЛЕНИЯ ЛЕСОТЕХНИЧЕСКОЙ МАШИНОЙ | 2010 |

|

RU2628587C2 |

| СПОСОБ СОЗДАНИЯ ПОКРЫТИЯ УСОВ НА УЧАСТКАХ С НИЗКОЙ НЕСУЩЕЙ СПОСОБНОСТЬЮ ГРУНТОВ | 2011 |

|

RU2479200C2 |

| СПОСОБ ЛЕСОВОДСТВА | 2003 |

|

RU2317701C2 |

| МАШИНА ДЛЯ КОМБИНИРОВАННОЙ ТРЕЛЕВКИ ЛЕСОМАТЕРИАЛОВ | 2014 |

|

RU2577887C2 |

| СПОСОБ НАВЕДЕНИЯ РАБОЧЕГО ОРГАНА МАНИПУЛЯТОРА ЛЕСНОЙ МАШИНЫ НА ОБЪЕКТ | 2010 |

|

RU2468573C2 |

Изобретение относится к средствам для оценки производительности производственной машины и эффективности работы ее оператора в реальных или виртуальных условиях эксплуатации. Технический результат заключается в повышении эффективности работы производственного оборудования. Собирают данные измерений, непрерывных измерений, направленных на производственную машину, когда она управляется оператором для выполнения работы. Определяют рабочие циклы, относящиеся к упомянутой работе, посредством идентификации упомянутых рабочих циклов с помощью математических методов и на основе данных измерений, полученных от производственной машины. Определяют времена рабочих циклов и изменений состояния между рабочими циклами, относящимися к упомянутой работе, причем определение основано на упомянутых данных измерений. Получают характеристические значения, представляющие упомянутую работу и производительность оператора посредством модели, применяющей метод оценки на основе нечеткой логики, причем получение основано на упомянутых данных измерений, временах рабочих циклов и изменениях состояния. Собирают упомянутые характеристические значений для оценки рабочих показателей работы или для сравнения. 3 н. и 15 з.п. ф-лы, 9 ил.

1. Способ оценки производительности производственной машины и ее оператора в реальной или виртуальной рабочей среде, при этом для выполнения работы производственной машиной управляют посредством системы управления, причем способ содержит этапы выполнения, для сбора данных измерений, непрерывных измерений, направленных на производственную машину, когда она управляется оператором для выполнения работы;

определения рабочих циклов, относящихся к упомянутой работе, посредством идентификации упомянутых рабочих циклов с помощью математических методов и на основе упомянутых данных измерений, полученных от производственной машины;

определения времен рабочих циклов и изменений состояния между рабочими циклами, относящимися к упомянутой работе, причем определение основано на упомянутых данных измерений;

получения характеристических значений, представляющих упомянутую работу и производительность оператора, посредством модели, применяющей метод оценки на основе нечеткой логики, причем получение основано на упомянутых данных измерений, упомянутых временах рабочих циклов и упомянутых изменениях состояния; и сбора упомянутых характеристических значений для оценки рабочих показателей работы или для сравнения.

2. Способ по п.1, дополнительно содержащий этап представления в качестве характеристического значения, одного или более значений времени, одного или более рабочих циклов в форме иллюстративного графического представления оператору.

3. Способ по п.2, в котором производственная машина содержит дисплейный модуль, подсоединенный к системе управления, при этом способ содержит этап отображения упомянутого представления посредством дисплейного модуля.

4. Способ по п.1, в котором производственная машина содержит шину управления, подсоединенную к системе управления, и упомянутое измерение относится к сигналам, передаваемым в упомянутой шине управления.

5. Способ по п.1, в котором производственной машиной является машина лесного хозяйства, выбранная из группы, состоящей из лесозаготовительной машины или форвардера.

6. Способ по п.1, в котором виртуальная рабочая среда представляет собой имитатор производственной машины, работа которого соответствует управлению производственной машиной в реальной рабочей среде.

7. Способ по п.1, в котором производственная машина представляет собой лесозаготовительную машину, причем способ дополнительно содержит этап моделирования способа работы оператора для выполнения упомянутых рабочих циклов посредством математических методов и на основе измерений, полученных от упомянутой лесозаготовительной машины, причем измерения относятся как к направлению валки ствола в цикле захватывания, так и расстоянию переноса ствола в цикле захватывания, или как к направлению валки ствола в цикле валки, так и к расстоянию переноса ствола в цикле валки, или как к направлению укладывания в штабель ствола в цикле обработки, так и к расстоянию укладывания в штабель ствола в цикле обработки.

8. Способ по п.1, дополнительно содержащий этап сравнения выполнения рабочих циклов с эталоном, заданными пределами или действиями опытного оператора, и обеспечения обратной связи из сравнений к оператору производственной машины.

9. Способ по п.1, дополнительно содержащий этап непрерывного контроля выполнения рабочих циклов, классифицированных согласно размерному классу ствола дерева, подлежащего обработке.

10. Способ по п.1, дополнительно содержащий этап контроля расхода топлива производственной машины посредством непрерывного контроля по меньшей мере количества топлива, расходуемого на обработку ствола дерева в разных рабочих циклах.

11. Способ по п.1, дополнительно содержащий этап контроля работы стреловой системы производственной машины.

12. Способ по п.1, дополнительно содержащий этап анализа рабочих циклов посредством математических методов и определения для выполнения работы тех рабочих циклов, в которых может быть достигнуто быстрое повышение производительности, и выполнения упомянутого анализа отдельно для оператора производственной машины.

13. Способ по п.1, причем упомянутая модель применяет метод оценивания на основе нечеткой логики системы адаптивной сети нечеткого вывода (ANFIS).

14. Считываемый компьютером носитель, содержащий компьютерные инструкции, сохраненные на нем и конфигурированные для побуждения управляющего компьютера выполнять этапы способа по п.1, когда упомянутые компьютерные инструкции выполняются на управляющем компьютере.

15. Считываемый компьютером носитель по п.14, причем упомянутый управляющий компьютер представляет собой центральный процессорный блок системы управления машины для лесного хозяйства.

16. Система для оценки производительности производственной машины и ее оператора в реальной или виртуальной рабочей среде, содержащая систему управления, предназначенную для управления производственной машиной и различными ее функциями для выполнения работы, причем система управления конфигурирована

для выполнения, для сбора данных измерений, непрерывных измерений, направленных на производственную машину, когда она управляется оператором для выполнения работы;

для определения рабочих циклов, относящихся к упомянутой работе, путем идентификации упомянутых рабочих циклов посредством математических методов и на основе упомянутых данных измерений, полученных от производственной машины;

для определения времен рабочих циклов и изменений состояния между рабочими циклами, относящимися к упомянутой работе, причем определение основано на упомянутых данных измерений;

для получения характеристических значений, представляющих упомянутую работу и производительность оператора посредством модели, применяющей метод оценивания на основе нечеткой логики, причем получение основано на упомянутых данных измерений, упомянутых временах рабочих циклов и упомянутых изменениях состояния; и

для сбора упомянутых характеристических значений для оценки выполнения работы или для сравнения.

17. Система по п.16, причем система также содержит шину управления, соединенную с системой управления и конфигурированную для работы под управлением системы управления, при этом упомянутые измерения направлены на сигнал, передаваемый в упомянутой шине управления.

18. Система по п.16, причем система управления конфигурирована, чтобы представлять оператору в качестве характеристического значения общее или детальное изменение или продолжительность по времени одного или более рабочих циклов в форме иллюстративного графического представления.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 6144910, 07.11.2000 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ ТЕХНОЛОГИЧЕСКИХ ОБЪЕКТОВ (МОНИТОРИНГ СОСТОЯНИЯ) И АППАРАТНО-ПРОГРАММНЫЙ КОМПЛЕКС ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2003 |

|

RU2260851C2 |

Авторы

Даты

2012-08-10—Публикация

2009-05-26—Подача