Изобретение относится к области машиностроения, в частности к нанесению покрытий в вакууме для изготовления тонкостенных оболочечных конструкций, которые используются в агрессивных средах при температуре 1200-1400°С. Применение многих материалов ограничено экстремальными условиями эксплуатации изделия, например в двигательных установках, такими как агрессивная среда, длительное воздействие высоких температур и термоциклирование.

Из патента RU №2319580 от 19.10.2005, МПК B22F 3/26 известен способ изготовления тонкостенных изделий или изделий с внутренней полостью из композита на основе карбидов. Способ заключается в том, что из огнеупорного материала, химически не взаимодействующего с расплавом пропитывающего металла и имеющего точку плавления выше температуры инфильтрации, изготавливают форму. В форме размещают пресс-массу, содержащую порошок карбида и пластификатор, и проводят виброуплотнение с получением формовки. Удаляют пластификатор и спекают формовку в неокислительной среде. Удаление пластификатора, спекание и инфильтрацию формовки проводят в одной и той же форме. Данный способ не позволяет изготавливать изделия сложной формы, например, в виде трубы-конуса или оболочки двойной кривизны и малой толщины до 1 мм и меньше. Также изделия, полученные данным способом, не предназначены для использования в агрессивных средах, таких как высокие температуры 1200-1400°С, причем изготовление изделий ведется только на основе карбида и не предусмотрено использование широкого спектра конструкционных материалов.

В последние годы в промышленно развитых странах (США, Япония, Великобритания, России), разработано множество составов слоистых композиций применительно к защитным покрытиям с целью продления рабочего срока службы и/или повышения максимальной допустимой рабочей температуры изделия. Для обеспечения работоспособности оболочечных конструкций необходимо защитное покрытие как на внутренней, так и наружной поверхности оболочки. Из патента RU №2131482 от 15.02.1994, МПК С23С 28/02 известен способ получения высокотемпературного изделия, включающий осаждение на поверхность высокотемпературного металлического изделия, по меньшей мере, первого слоя первого металла, осаждение на поверхность изделия, по меньшей мере, второго слоя металла. Второй слой второго металла осаждают на глубину, достаточную для обеспечения заранее определенного молярного отношения первого и второго металлов, при этом осуществляют реакционную обработку, обеспечивающую объединение первого и второго металлов, образующих интерметаллический диффузионный запирающий слой. Использование изобретения обеспечивает получение равномерного защитного покрытия для высокотемпературных металлических изделий. К недостаткам способа можно отнести использование в способе дорогостоящих материалов, не достаточно высокие температуры полученного окислительно-стойкого покрытия, при этом интерметаллидные соединения обладают, как правило, высокой твердостью и химической стойкостью, но они не пластичные и при работе свыше 1150°С возможно растрескивание покрытия.

Известен «Способ получения оболочковых изделий и арматуры» из патента от 10.03.08 №2318713, принятый за прототип, где для повышения эксплуатационных характеристик сосудов высокого давления предлагается армирование матричного материала сеткой, ячейки которой получают комбинацией линейных элементов и пружин, при этом матричный материал наносится газотермическим напылением. Но данный метод не позволяет изготавливать оболочечные конструкции сложной геометрической формы и малым диаметром d внутреннего отверстия (d≤1 мм), с защитным покрытием на внутренней поверхности. К тому же использование слоистых металлокомпозитов в определенных конструкциях, где преобладающую роль играют двумерные нагрузки, целесообразнее, чем волокнистых, так как в них более эффективно происходит перераспределение напряжений, возникающих в результате механических и тепловых нагрузок.

Задача изобретения заключается в получении оболочечных (тонкостенных) конструкций сложной геометрии и с малым диаметром, работоспособных в экстремальных условиях при температуре 1200-1400°С.

Технический результат, который достигается при осуществлении заявленного способа, это изготовление оболочечных конструкций из широкого спектра конструкционных материалов сложного химического и фазового состава, в том числе с функциональными покрытиями оболочечных конструкций как наружной, так и на внутренней поверхности изделия.

Поставленная задача решается тем, что способ получения оболочечных конструкций, включающий размещение в вакуумной камере по меньшей мере одной технологической оправки, имеющей размеры внутреннего профиля готовой оболочечной конструкции, и нанесение на нее покрытия заданной толщины из конструкционного металлокомпозита при вращении оправки с последующим ее охлаждением, выгрузкой из камеры и удалением из полученной оболочечной конструкции, при этом нанесение покрытия осуществляется путем создания потока высокоэнергетических нейтральных частиц и обработки ими оправки, прикладывания к оправке напряжения смещения, зажигания дугового разряда, очистки и разогрева оправки ионами испаряемого материала катода до температуры конденсации покрытия, подачи в камеру газа-реагента, снижения напряжения смещения и конденсации материала покрытия до заданной толщины, причем на оправку попеременно конденсируют матричный материал и материал наполнителя, после выгрузки полученного изделия удаляют технологическую оправку, например, методом селективного химического травления; при необходимости сначала формируют защитное покрытие на внутренней поверхности изделия путем напыления первого слоя и защитное покрытие на наружной поверхности изделия путем напыления последнего слоя, материал технологической оправки выбирают в зависимости от свойств напыляемого материала, при этом изготавливают тонкостенные наноструктурированные изделия сложной геометрии из наноструктурированного металлокомпозита с нитридным или оксидным или интерметаллидным наполнителем.

Конструкционный материал может содержать большое количество компонентов каждого слоя и большое количество слоев, причем за технологический цикл изготавливают партию оболочечных конструкций.

Сопоставительный анализ заявляемого способа с прототипом позволяет сделать вывод о его новизне, а в сравнении с другими известными аналогичными решениями в данной области о том, что оно явным образом не следует из уровня техники, следовательно, обладает изобретательным уровнем и является патентоспособным.

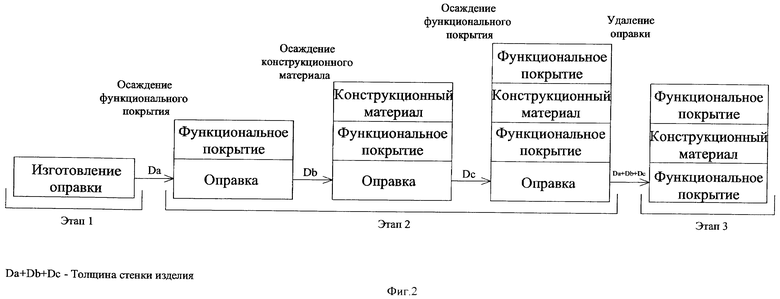

Для изготовления оболочечной конструкции изготавливается технологическая оправка (материал оправки зависит от свойств напыляемого материала) с размерами внутреннего профиля готовой оболочечной конструкции. Для установки технологической оправки 1 изготавливается оснастка 2 (фиг.1). Оснастка с технологической оправкой обезжиривается бензином и устанавливается в механизм вращения в вакуумной камере. Производят вакуумную откачку. При достижении низкого вакуума проводят очистку от адсорбированных газов потоком высокоэнергетических нейтральных частиц. После достижения высокого вакуума к оправке прикладывают напряжение смещения, зажигают дуговой разряд для испарения катода с целью нагрева и очистки изделий, после чего, подав газ-реагент и снизив напряжение смещения, наносят при необходимости внутреннее защитное покрытие. После нанесения защитного покрытия наращивают конструкционный материал путем попеременного напыления матричного материала и материала наполнителя до заданной (фиксированной) толщины. При необходимости формируют внешнее защитное покрытие. Для обеспечения равномерности покрытий обеспечивается вращение технологической оправки вокруг своей оси. Оправка с напыленным защитным покрытием и конструкционным материалом охлаждается и выгружается из вакуумной камеры. Технологическая оправка удаляется, например, методом химического травления. Получают готовую оболочечную конструкцию при необходимости с защитным покрытием внутри оболочки и снаружи.

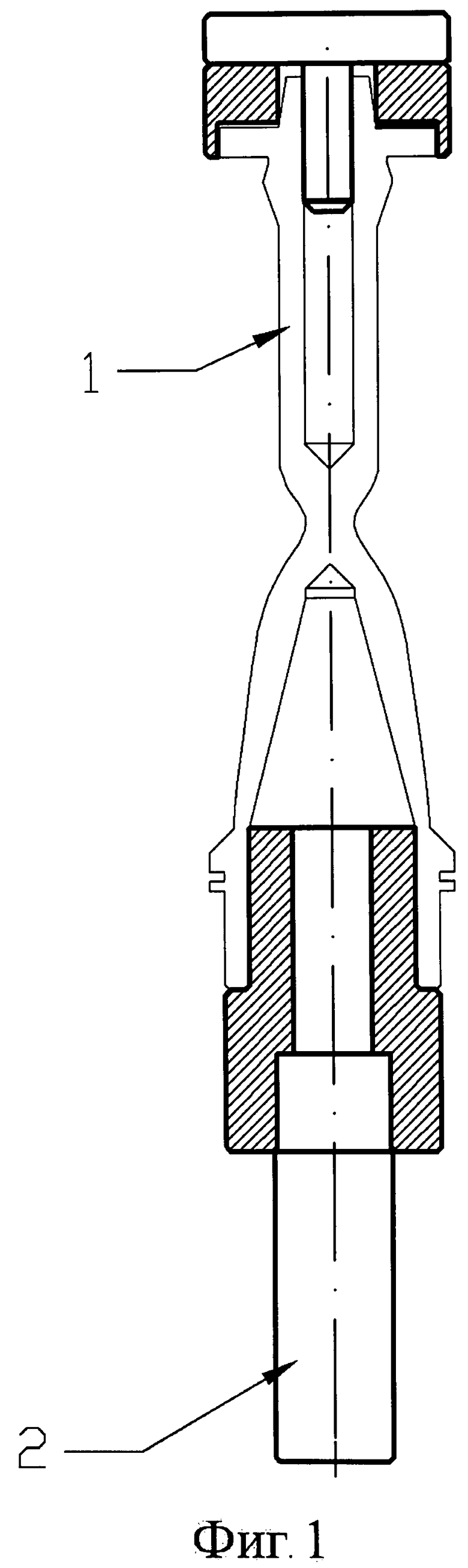

В общем случае технологическая схема процесса состоит из трех базовых операций: изготовления технологической оправки, осаждения материалов защитного покрытия и силового каркаса, удаления технологической оправки. Схематично структура материалов и порядок операций представлены на фиг.2.

Этап 1 изготовления технологической оправки. Материал технологической оправки выбирают в зависимости от свойств напыляемого материала. Этап 2 представляет осаждение защитного покрытия А от агрессивных сред на изготовленную оправку. Толщина покрытия Da должно обеспечивать защиту изделия в агрессивных средах. Затем осаждение конструкционного материла В на защитное покрытие А. Конструкционный материал может содержать большое количество компонентов X1X2 Xn для каждого слоя и большое количество слоев I1I2……IJ. Конструкционный материал с толщиной Db обеспечивает прочность и жесткость изделия. Далее с случае необходимости наносят защитный слой от агрессивных сред С на конструкционный материал В. Толщина покрытия Dc должна обеспечивать защиту конструкционного материала В от агрессивных сред. Этап 3 - удаляется оправка, например, химическим селективным травлением. Сумма толщин Da+Db+Dc является толщиной стенки оболочечной конструкции. После удаления оправки получается готовое изделие, при этом не нуждающееся в дополнительной механической обработке.

Пример 1.

Описанный выше способ был успешно применен для изготовления камеры сгорания с диаметром критики 1 мм, из металлокомпозита - нержавеющая сталь-нитрид титана 12X18H10T-TiN, где нержавеющая сталь 12Х18Н10Т - матричный слой, а нитрид титана - наполнитель. Для защиты изделия от агрессивных сред нанесено защитное покрытие из никелевого сплава ХН70Ю на внутреннюю поверхность оболочки. Температура работы полученного изделия составляет 1300°С. В качестве материала оправки использовалась малоуглеродистая сталь 20. Напыление проводилось путем возбуждения дугового разряда между одним из электродов и корпусом рабочей камеры установки ионно-плазменного напыления. Оправка помещалась в межэлектродном пространстве, после вакуумирования проводилась дополнительная очистка от адсорбированных газов и паров бомбардировкой нейтральных частиц, при этом оправка вращалась с помощью планетарного механизма, обеспечивающего вращение со скоростью 5 об./мин. Для получения хорошей адгезии оправка подогревалась в процессе напыления до 500-600°С. После напыления проводилось удаление оправки водным раствором HNO3.

Пример 2.

Описанный способ применен для изготовления камеры сгорания, работоспособной при температуре 1250°С из слоистого металлокомпозита сталь - (интерметаллид) FeTi с диаметром критики 2 мм. В качестве материала оправки использовался алюминиевый сплав AD31. Проводилось поочередное напыление слоев стали и титана на установке ионно-плазменного напыления; для равномерности покрытий осуществлялось вращение технологической оправки вокруг своей оси. После напыления проводилось удаление оправки водным раствором NaOH. Для образования интерметаллидного упрочнения проводился трехступенчатый отжиг в вакуумной печи, чтобы исключить образование эвтектик, при температурах Т=540°С, 1030°С и 1300°С. Наполнитель (интерметаллид) обеспечивает жаропрочность и жесткость конструкции, а для предотвращения образования трещин матричным слоем выбрана сталь, обеспечивающая пластичность конструкции.

Предлагаемый способ позволяет получать тонкостенные оболочечные конструкции с защитным покрытием как на внутренней стенке, так и на внешней поверхности, что обеспечивает полную герметизацию и защиту конструкционного материала от воздействия агрессивной среды. Данным способом могут быть изготовлены тонкостенные наноструктурированные изделия в виде: трубы-конуса, оболочки двойной кривизны с толщиной стенки от нескольких десятков микрон до 2-3 мм из широкого спектра конструкционных материалов, в том числе из металлокомпозитов с нитридным, оксидным, упрочнением и с защитным покрытием как на внутренней, так и на внешней поверхности изделия, при этом за один технологический цикл изготовляются сразу несколько изделий. Заявленный способ имеет неоспоримые преимущества по сравнению с известными аналогами и обеспечивает снижение трудоемкости, коэффициента использования сырья, а также дает возможность использования целого спектра конструкционных материалов и покрытий различного химического и фазового состава. Способ может быть реализован на любых вакуумных установках испарения и конденсации, в том числе на установках ионно-плазменного напыления.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНОЕ ПОКРЫТИЕ ТОНКОСТЕННОЙ ОБОЛОЧКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА КОСМИЧЕСКОГО АНТЕННОГО РЕФЛЕКТОРА | 2013 |

|

RU2537515C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КОМПОЗИТНЫХ ПОКРЫТИЙ | 2015 |

|

RU2605717C1 |

| Способ получения слоистого композитного покрытия | 2017 |

|

RU2671032C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ОТРАЖАЮЩИМ ПОКРЫТИЕМ | 2016 |

|

RU2660863C2 |

| Способ получения многослойного композитного покрытия | 2016 |

|

RU2625618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОД-КЕРАМИЧЕСКОЙ МАТРИЦЫ С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ | 2015 |

|

RU2593508C1 |

| Способ получения многослойных высокоэнтропийных композитных покрытий | 2021 |

|

RU2760316C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2014 |

|

RU2575272C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ГРАДИЕНТНЫМИ СВОЙСТВАМИ ПО ИХ ТОЛЩИНЕ | 2015 |

|

RU2579161C1 |

| Емкость, устойчивая к агрессивным средам, и способ ее получения | 2020 |

|

RU2757654C1 |

Изобретение относится к области машиностроения, а именно к способам получения тонкостенных оболочечных конструкций, которые могут быть использованы в агрессивных средах при температуре 1200-1400°С. Технический результат - повышение герметизации и защитных свойств оболочечной конструкции. Способ включает размещение в вакуумной камере по меньшей мере одной технологической оправки и нанесение на нее покрытия заданной толщины из конструкционного металлокомпозита при вращении оправки с последующим ее охлаждением, выгрузкой из камеры и удалением из полученной оболочечной конструкции. Нанесение покрытия осуществляют путем создания потока высокоэнергетических нейтральных частиц и обработки ими оправки, прикладывания к оправке напряжения смещения, зажигания дугового разряда, очистки и разогрева оправки ионами испаряемого материала катода до температуры конденсации покрытия, подачи в камеру газа-реагента, снижения напряжения смещения и конденсации материала покрытия до заданной толщины. При этом на оправку попеременно конденсируют матричный материал и материал наполнителя. 5 з.п. ф-лы, 2 ил., 2 пр.

1. Способ получения оболочечных конструкций, включающий размещение в вакуумной камере по меньшей мере одной технологической оправки, имеющей размеры внутреннего профиля готовой оболочечной конструкции, и нанесение на нее покрытия заданной толщины из конструкционного металлокомпозита при вращении оправки с последующим ее охлаждением, выгрузкой из камеры и удалением из полученной оболочечной конструкции, при этом нанесение покрытия осуществляют путем создания потока высокоэнергетических нейтральных частиц и обработки ими оправки, прикладывания к оправке напряжения смещения, зажигания дугового разряда, очистки и разогрева оправки ионами испаряемого материала катода до температуры конденсации покрытия, подачи в камеру газа-реагента, снижения напряжения смещения и конденсации материала покрытия до заданной толщины, причем на оправку попеременно конденсируют матричный материал и материал наполнителя.

2. Способ по п.1, отличающийся тем, что удаляют технологическую оправку методом селективного химического травления.

3. Способ по п.1, отличающийся тем, что, при необходимости, сначала формируют защитное покрытие на внутренней поверхности изделия путем напыления первого слоя.

4. Способ по п.1, отличающийся тем, что, при необходимости, формируют защитное покрытие на наружной поверхности изделия путем напыления последнего слоя.

5. Способ по п.1, отличающийся тем, что материал технологической оправки выбирают в зависимости от свойств напыляемого материала.

6. Способ по п.1, отличающийся тем, что в качестве оболочечной конструкции получают тонкостенную оболочку сложной геометрии из наноструктурированного металлокомпозита с нитридным, или оксидным, или интерметалидным наполнителем.

| СПОСОБ ПОЛУЧЕНИЯ ОБОЛОЧКОВЫХ ИЗДЕЛИЙ И АРМАТУРА | 2006 |

|

RU2318713C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1993 |

|

RU2061788C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 1995 |

|

RU2121531C1 |

| WO 1997035678 A2, 02.10.1997 | |||

| US 20100004388 A1, 07.01.2010. | |||

Авторы

Даты

2012-08-27—Публикация

2010-11-30—Подача