Изобретение относится к химическому машиностроению, а именно к полимерно-композитной емкости (резервуару, сосуду, баку, изделию), устойчивой к воздействию агрессивных сред.

Уровень техники.

Из уровня техники известна ЕМКОСТЬ ИЗ ПОЛИМЕРНО-КОМПОЗИЦИОННОГО МАТЕРИАЛА (RU 164656, B65D 88/12 (2006.01), 2016 г.).

Емкость из полимерно-композиционного материала, характеризуется тем, что имеет цилиндрическую форму с эллиптическими днищами, ребра жесткости, опоры, соединительную юбку.

Внутренняя часть представляет собой химически стойкий лейнер, образованный приформовкой торцевых днищ к цилиндрической части при помощи клеевого соединения на «ус», образуя технологическую оправку с последующим наслаиванием конструкционного слоя так, что слои заходят на торцевые днища, образуя форму типа «кокон».

Наружный слой выполнен из атмосферостойкого огнезащитного материала. Недостатками указанного способа следует признать:

Больший вес, чем у предлагаемого здесь изобретения из-за наличия в структуре емкостей вставных лейнеров, и из-за отсутствия в структуре пористых неароматических полимерных материалов

Ограниченность выбора форм создаваемых емкостей, например, в виде пустых полостей крыла самолета;

Также из уровня техники известен СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА. (RU 2026194, В32В 1/02 (1995.01), 09.01.1995 г.).

Сосуд из композиционного материала содержит корпус в виде несущей оболочки и антикоррозионную защиту. Структура оболочки сосуда: стеклоровинг - стеклоткань - органоволокно - эпоксидное связующее. Краткое описание структуры антикоррозионной защиты сосуда: полиэтилен - стеклоровинг - полиэтилен - капроновая ткань - резиновая смесь - клеевая композиция.

Недостатками указанного сосуда являются:

Больший вес, чем у предлагаемого здесь изобретения, из-за отсутствия в структуре пористых неароматических полимерных материалов и большого количества слоев тканевых материалов и термопластичных полимеров

Высокая трудоемкость изготовления по причине наличия большого количества материалов и технологических операций, и, как следствие, ее дороговизна

Наиболее близким аналогом заявленного изобретения является емкость, известная из RU 2015143424 (В32В 1/02, приоритет 14.03.2014 г.).

Емкость, содержит дно и боковую стенку, соединенную с дном и расположенную таким образом, что она проходит вверх от основания, расположенного под дном, и образует вместе с дном находящуюся между ними внутреннюю область для хранения продукта.

Дно и боковая стенка вместе образуют монолитный элемент, содержащий внутренний полимерный слой, образующий границу внутренней области для хранения продукта.

Также емкость содержит наружный полимерный слой, расположенный на расстоянии от внутреннего полимерного слоя с образованием между ними внутренней камеры, и промежуточный пористый неароматический полимерный материал, расположенный во внутренней камере так, что он находится между наружным полимерным слоем и внутренним полимерным слоем, и где промежуточный пористый неароматический полимерный материал имеет плотность в пределах от приблизительно 0,01 г/см3 до приблизительно 0,91 г/см3.

Главным недостатком указанной емкости следует признать:

Отсутствие защитного слоя внутренних и внешних стенок емкости (сосуда, резервуара, емкости, бака, изделия) от воздействия рабочей среды или от внешней среды. Отсутствие защитного слоя приводит к проницаемости, продиффундированию рабочей среды (например, различных видов топлива или канализационных сливов, или слабо концентрированных кислот и щелочей) или внешней среды (например, морской/речной воды) через стенки емкости и через пористый наполнитель.

Раскрытие сущности изобретения

Техническая задача, решаемая посредством предложенного изобретения, состоит в способе изготовления емкости (сосуда, резервуара, бака, изделия), облегченной конструкции из полимерно-композитных материалов, и имеющих одновременно защитный антикоррозионный, химически стойкий, антиабразивный слой из эластичного напыляемого полимера.

Цель изобретения - это создание эффективной технологии изготовления емкости (сосуда, резервуара, бака, изделия), сочетающих в себе одновременно:

- облегченный вес;

- прочность;

- стойкость к агрессивным средам и абразивной обработке;

- несложность изготовления, в сравнении с существующими технологиями.

Технические результаты, получаемые при реализации настоящего изобретения, состоят в:

- значительном уменьшении массы емкости (сосуда, резервуара, бака, изделия), с сохранением прочностных характеристик;

- возможности эксплуатации полимерно-композитной емкости (сосуда, резервуара, бака, изделия) в условиях агрессивных сред. Например, в условиях различных видов топлива, канализационных стоков, кислот и щелочей с концентрацией до 25%, морской или речной вода и т.п.;

- повышении сроков эксплуатации емкости (сосуда, резервуара, емкости, бака, изделия).

Основные термины, используемые при раскрытии нового изобретения:

В изобретении используется праймер для эластичных напыляемых полимерных составов. Праймер представляет собой полимерный клеевой материал.

В изобретении используется эластичный напыляемый полимерный материал.

Отличительными признаками патентуемого нового изобретения являются:

- использование только полимерных материалов в конструкции и в защитном покрытии емкости (сосуда, резервуара, бака);

- отсутствие металлических и пластиковых вставок, лейнеров

Способ получения

Устройство представляет собой емкость (композитно-полимерный сосуд, резервуар, бак, изделие) устойчивую к воздействию агрессивных сред и содержащую наружный полимерный слой, расположенный на расстоянии от внутреннего полимерного слоя с образованием между ними внутреннего пространства, и промежуточный пористый неароматический полимерный материал, расположенный во внутреннем пространстве таким образом, что он находится между наружным полимерным слоем и внутренним полимерным слоем, и где промежуточный пористый неароматический полимерный материал имеет плотность в пределах от приблизительно 0,01 г/см3 до приблизительно 0,91 г/см3.

В общем виде заявленное устройство представляет собой емкость (композитно-полимерный сосуд, резервуар, бак, изделие) устойчивую к воздействию агрессивных сред, выполненную из жесткой полимерной матрицы, содержащей конструкцию, состоящую из соединенных между собой с помощью пропитки связующим веществом методом вакуумной инфузии под воздействием отрицательного давления нескольких слоев стекло- или угле-ткани, расположенных по отношению друг к другу под углом 45°, где количество слоев стекло- или угле-ткани определяется нагрузкой, которую будет испытывать емкость, и слоя пористого неароматического полимерного материала плотностью от 0,01 г/см3 до 0,91 г/см3, расположенного в средней части между слоями стекло- или угле-ткани, при этом внешние стороны жесткой полимерной матрицы содержат слой праймера, нанесенного на наружную и внутреннюю поверхность полимерной матрицы, и эластичного полимерного материала, напыленного поверх праймера холодным способом.

Промежуточный слой полимерной матрицы выполнен из неароматического пористого полимерного материала, выбранного из линейного полиэтилена низкой плотности, полиэтилена низкой плотности, сополимера этилена, сополимера полипропилена, полипропилена, полистирола, найлона, поликарбоната, сложного полиэфира, сложного сополиэфира, полифениленсульфида, полифениленоксида, статистического сополимера, блок-сополимера, ударопрочного сополимера, гомополимера полипропилена, полимолочной кислоты, полиэтилентерефталата, кристаллизуемого полиэтилентерефталата, стиролакрилонитрила, полиметилметакрилата, поливинилхлорида, акрилонитрилбутадиенстирола, полиакрилонитрила, полиамида и их комбинаций.

Наружные и внутренние полимерные слои выполнены из нескольких слоев стекло-или угле-ткани, расположенных по отношению друг к другу под углом 45°. Это связано с тем, что показатель на разрыв, например, угле-ткани, почти в 3 раза выше, например, чем у стали марки Ст3, ≈1200 МПа против ≈400 МПа. Укладывая, каждый последующий слой углеткани, под углом 45° по отношению к предыдущему, создается композитно-полимерная конструкция, которая показывает одинаково высокие прочностные показатели при разных направлениях воздействия нагрузки.

Количество слоев и вид тканного материала определяется нагрузкой, которую будет испытывать емкость (сосуд, резервуар, бак), чем больше заданное давление/усилие, тем больше слоев и тем прочнее получаемая полимерно-композитная конструкция. Например, конструкция, 4 слоя углеткани (внутренний слой)+15 мм пористого неароматического полимерного материала плотностью 0,19 г/см3+4 слоя углеткани (наружный слой), показала сопротивление на разрыв около 44 кгс/мм2, что выше, чем у Ст3 - 38 кгс/мм2. При этом удельный вес такой полимерно-композитной конструкции приблизительно в 3,5 раза ниже, чем у Ст.3, ≈2,2 г/см3 против 7,6 г/см3;

Причем наружные, внутренние полимерные слои и промежуточный пористый неароматический полимерный материал соединены между собой за счет пропитки связующим веществом методом вакуумной инфузии.

В качестве связующего вещества могут применятся эпоксидные, полиэфирные, эпоксивинилэфирные и др. связующие вещества, которые можно использовать для пропитки методом вакуумной инфузии.

Способ получения заявленного устройства в общем виде заключается в следующем в том, что:

- сначала формируют заготовку из нескольких слоев стекло- или угле-ткани, расположенных по отношению друг к другу под углом 45°, и слоя пористого неароматического полимерного материала плотностью от 0,01 г/см3 до 0,91 г/см3, расположенного в средней части между слоями стекло- или угле-ткани, причем количество слоев стекло- или угле-ткани определяется нагрузкой, которую будет испытывать емкость;

- затем под воздействием отрицательного давления методом вакуумной инфузии в заготовку подают связующее вещество, которое твердеет, образуя жесткую полимерную матрицу емкости;

- далее на наружную и внутреннюю поверхность жесткой полимерной матрицы емкости наносят праймер;

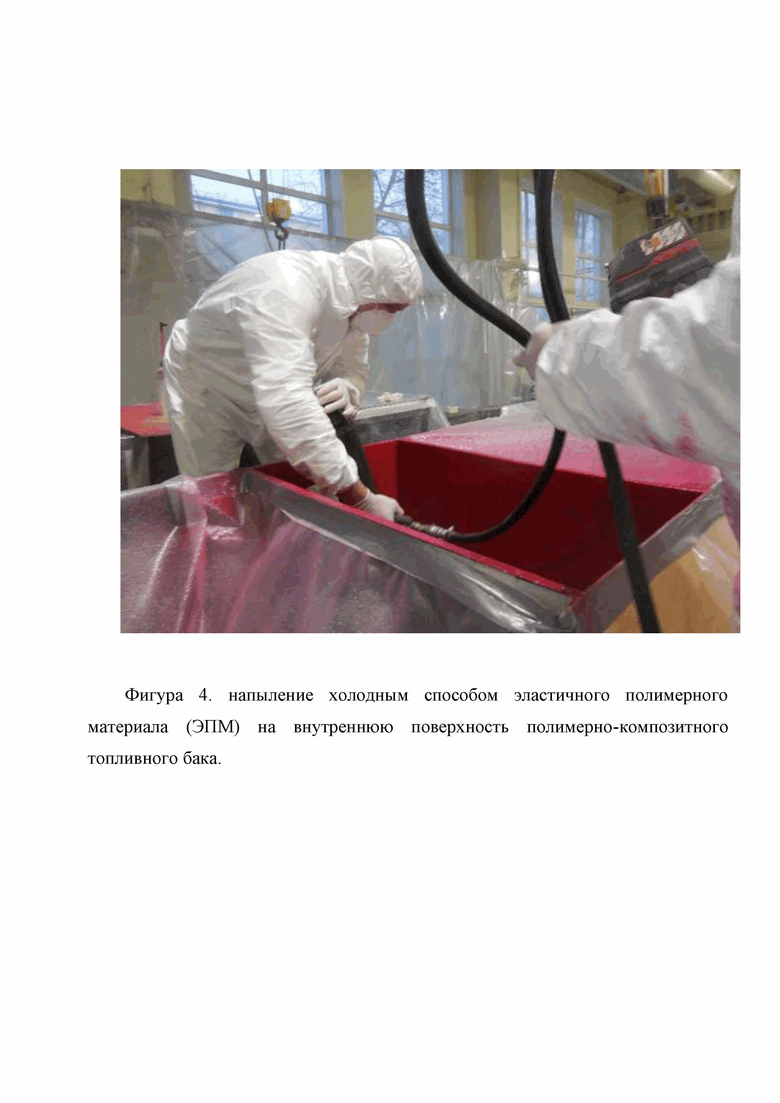

- после этого поверх праймера, холодным способом, напыляют эластичный полимерный материал, с дальнейшей полимеризацией эластичного полимерного материала при +20°С.

Тканевые материалы и пористый полимер для получения заготовки укладываются послойно.

Праймер наносят не ранее чем через 24 часа после полимеризации связующего. Его отличительной особенностью является следующие характеристики:

- высокая адгезия к углетканным и стеклотканным материалам - свыше 200 кг/см2.

- время напыления на праймер для эластичного полимерного материала, т.е. так называемое время его жизнеспособности, от 40 минут после нанесения до 4 часов.

Отличительной особенностью эластичного полимерного материала является высокая стойкость к абразивному кавитационному и корроизонному воздействию.

Время полной полимеризации компонентов в составе до начала эксплуатации - 3 дня при +20°С.

Краткое описание чертьежей

Ниже представлено патентуемое изобретение на примере топливного бака.

На фигуре 1 проиллюстрировано изготовление стенок полимерно-композитного топливного бака методом вакуумной инфузии.

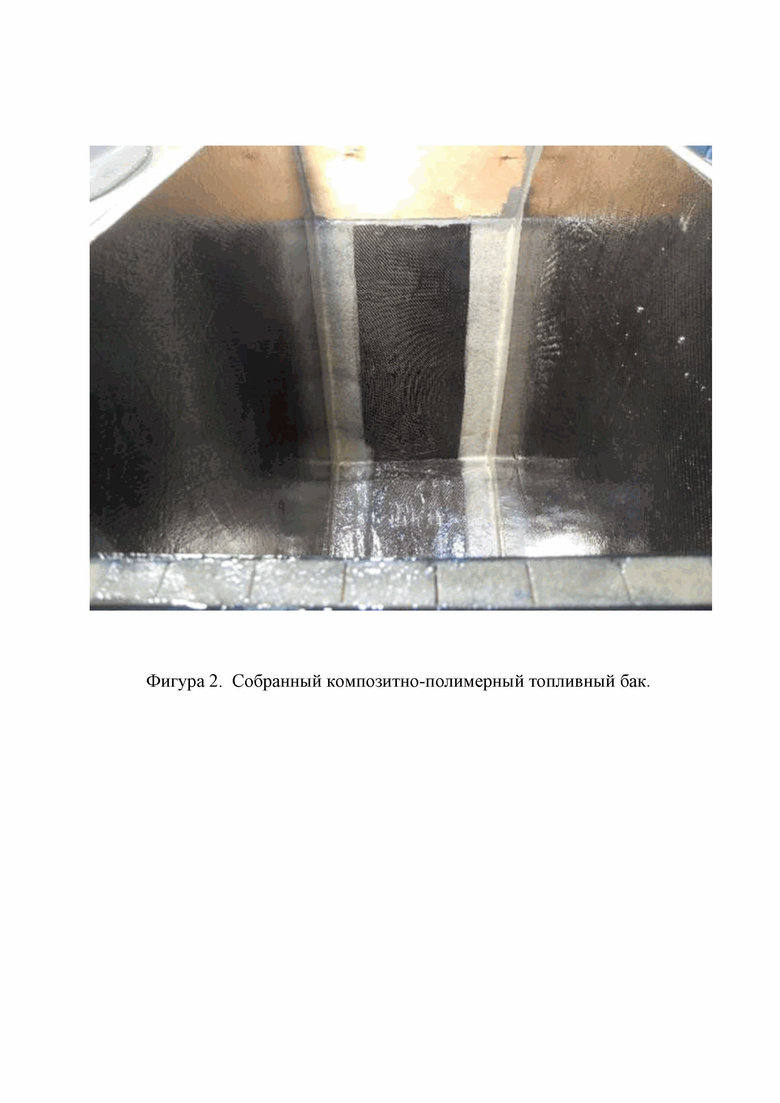

На фигуре 2 проиллюстрирован собранный композитно-полимерный топливный бак.

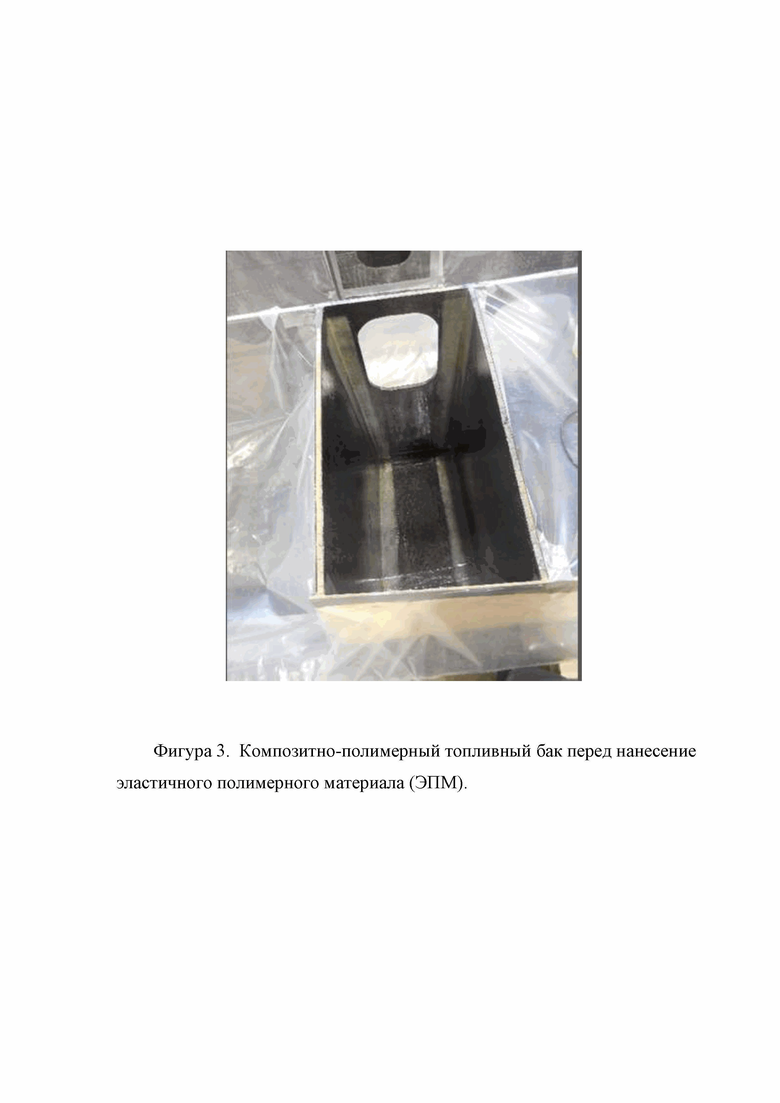

На фигуре 3 проиллюстрирован композитно-полимерный топливный бак перед нанесение эластичного полимерного материала (ЭПМ).

На фигуре 4 проиллюстрировано напыление холодным способом эластичного полимерного материала (ЭПМ) на внутреннюю поверхность полимерно-композитного топливного бака.

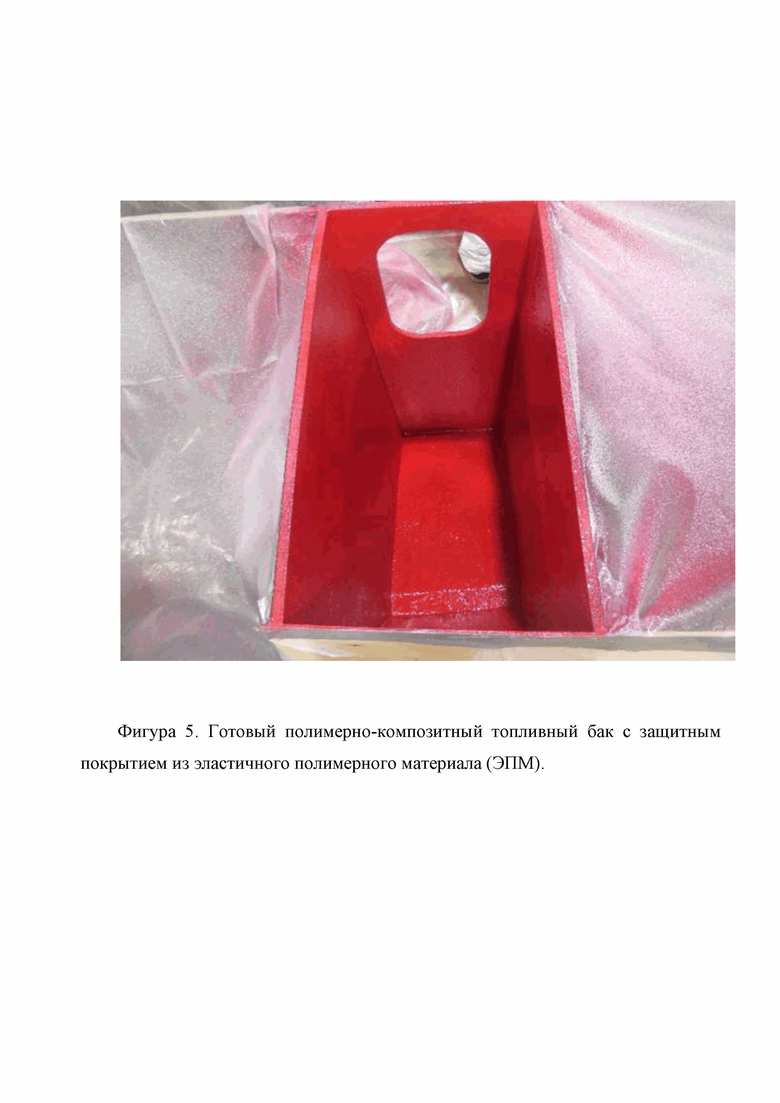

На фигуре 5 проиллюстрирован готовый полимерно-композитный топливный бак с защитным покрытием из эластичного полимерного материала (ЭПМ).

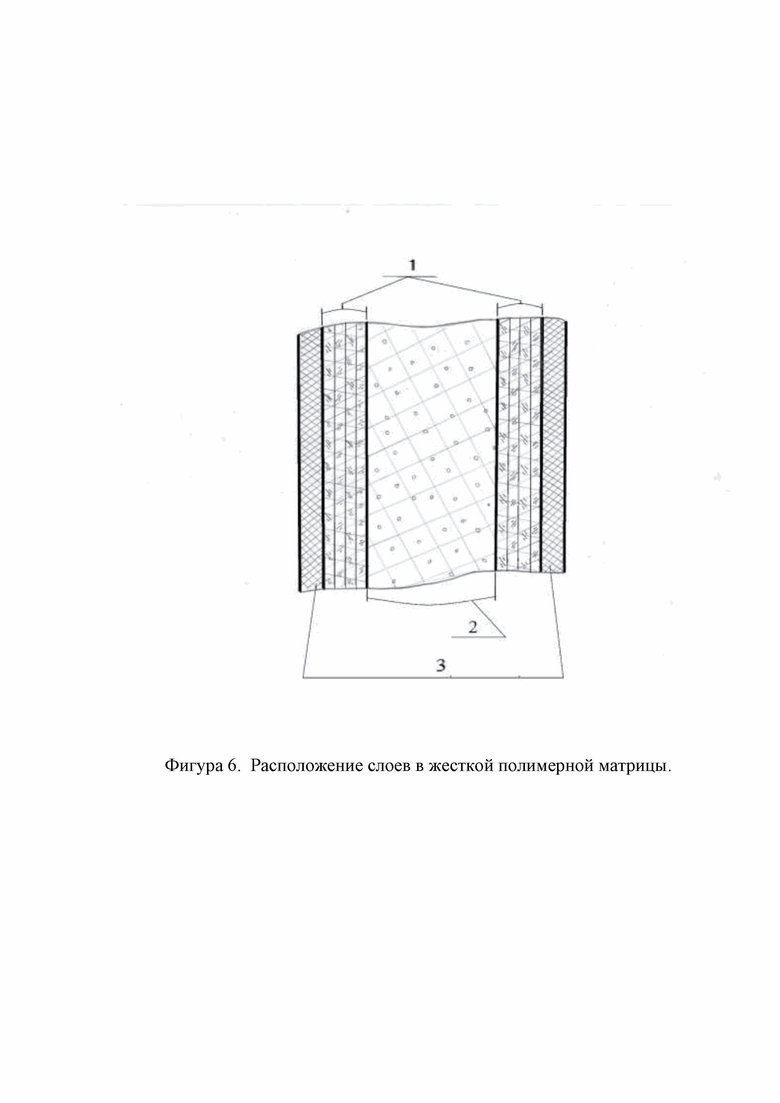

На фигуре 6 проиллюстрировано расположение слоев в жесткой полимерной матрице, с указанием следующих позиций:

1 - слои стекло- или углеткани;

2 - слой пористого неароматического полимерного материала; 3. - слои эластичного полимерного материала.

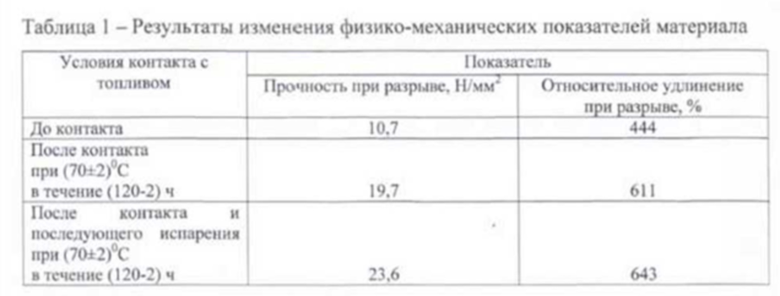

Результаты изменения физико-механических показателей материала, из которого получено заявленное устройство, иллюстрирующие стойкость полученного к воздействию дизельного топлива ЕВРО сорт С, вид III ГОСТ Р 52368-2005 представлены в таблице 1.

Заявленное устройство обладает стойкостью к дизельному топливу (согласно «Заключению 25 ГосНИИ химмотологии МО»), а также к морской воде, слабо концентрированным кислотам и щелочам и канализационным стокам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта и герметизации оборудования и трубопроводов, наполненных нефтью или нефтепродуктами | 2020 |

|

RU2740241C1 |

| Углепластик на основе полифениленсульфидного связующего и способ его получения (варианты) | 2023 |

|

RU2816084C1 |

| КОМПОЗИТНАЯ ДЕКА ДЛЯ СКЕЙТБОРДА | 2024 |

|

RU2833041C1 |

| НАНОГИБРИДНЫЙ ЗАЩИТНЫЙ КОМПОЗИТ | 2009 |

|

RU2420704C1 |

| КОМПОЗИТНАЯ ДЕКА ДЛЯ СКЕЙТБОРДА | 2022 |

|

RU2790604C1 |

| Способ изготовления крупногабаритного композитного изделия методом вакуумной инфузии и композитная силовая балка мостовой секции для сборно-разборного мостового сооружения | 2018 |

|

RU2688716C1 |

| Токопроводящее порошковое связующее на основе эпоксидной композиции и способ получения препрега и армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2820925C1 |

| Способ получения композиционного материала на основе алюмосиликатного связующего | 2022 |

|

RU2792488C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОЛИМЕРНОГО ПОРИСТОГО МАТЕРИАЛА И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, ПОЛУЧАЕМЫЙ ЭТИМ СПОСОБОМ | 2014 |

|

RU2567886C2 |

| Способ изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов | 2023 |

|

RU2815134C1 |

Изобретение относится к химическому машиностроению и касается полимерно-композитной емкости, устойчивой к воздействию агрессивных сред, и способа ее получения. Полимерно-композитную емкость с защитным покрытием для топлива, канализационных стоков, кислот и щелочей с концентрацией до 25%, морской и речной воды выполняют из многослойных внутреннего и наружного слоев стекло- или углеткани, соединенных между собой с помощью пропитки связующим веществом методом вакуумной инфузии под воздействием отрицательного давления, расположенных по отношению друг к другу под углом 45°, где количество слоев стекло- или углеткани определяется нагрузкой, которую будет испытывать емкость, и слоя пористого неароматического полимерного материала плотностью 0,01 до 0,91 г/см3, толщиной 15 мм, расположенного в средней части между внутренним и наружным слоями стекло- или углеткани, при этом внешние стороны жесткой полимерной матрицы содержат слой праймера, нанесенного на наружную и внутреннюю поверхность полимерной матрицы, и эластичного полимерного материала, напыленного поверх праймера холодным способом. Изобретение обеспечивает уменьшение массы емкости, с сохранением прочностных характеристик и повышение сроков ее эксплуатации. 2 н.п. ф-лы, 6 ил.,1 табл.

1. Способ получения полимерно-композитной емкости с защитным покрытием для топлива, канализационных стоков, кислот и щелочей с концентрацией до 25%, морской и речной воды, характеризующийся тем, что сначала формируют заготовку из многослойных внутреннего и наружного слоев стекло- или углеткани, расположенных по отношению друг к другу под углом 45°, и слоя пористого неароматического полимерного материала плотностью от 0,01 до 0,91 г/см3, толщиной 15 мм, расположенного в средней части между наружным и внутренним слоями из стекло- или углеткани, при этом количество слоев ткани определяется нагрузкой, которую будет испытывать емкость, затем под воздействием отрицательного давления методом вакуумной инфузии в заготовку подают связующее вещество, для соединения между собой наружного и внутреннего слоев из стекло- или углеткани и промежуточного пористого неароматического полимерного материала, с последующим его отверждением, образуя жесткую полимерную матрицу емкости, далее на наружную и внутреннюю поверхности жесткой полимерной матрицы емкости наносят праймер, после этого, поверх праймера холодным способом напыляют эластичный полимерный материал, с дальнейший полимеризацией эластичного полимерного материала при +20°С.

2. Полимерно-композитная емкость с защитным покрытием для топлива, канализационных стоков, кислот и щелочей с концентрацией до 25%, морской и речной воды, выполненной способом по п. 1, характеризующейся тем, что выполнена из многослойных внутреннего и наружного слоев стекло- или углеткани, соединенных между собой с помощью пропитки связующим веществом методом вакуумной инфузии под воздействием отрицательного давления, расположенных по отношению друг к другу под углом 45°, где количество слоев стекло- или углеткани определяется нагрузкой, которую будет испытывать емкость, и слоя пористого неароматического полимерного материала плотностью от 0,01 до 0,91 г/см3, толщиной 15 мм, расположенного в средней части между внутренним и наружным слоями стекло- или углеткани, при этом внешние стороны жесткой полимерной матрицы содержат слой праймера, нанесенного на наружную и внутреннюю поверхность полимерной матрицы, и эластичного полимерного материала, напыленного поверх праймера холодным способом.

| US 2017101208 A1, 13.04.2017 | |||

| US 2012318805 A1, 20.12.2012 | |||

| 0 |

|

SU164656A1 | |

| СОСУД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2026194C1 |

Авторы

Даты

2021-10-19—Публикация

2020-04-21—Подача