Изобретение относится к нефтегазодобывающей промышленности и предназначено для разобщения затрубного пространства, изоляции пластов и исследования скважин при бурении.

Известен «Пакер» (патент SU №1514905, МПК E21B 33/12, опубл. в Бюл. №38 от 15.10.89 г.), содержащий полый ствол с переводником и радиальным каналом, установленный на стволе уплотнительный элемент с упорами, размещенные под ним якорный узел, включающий корпус с конусом с пазами и установленными в них плашками, связанными тягами с обоймой, узел гидропривода, включающий соединенный жестко с корпусом якорного узла гидроцилиндр с полостью, гидравлически связанной в исходном положении с полостью ствола через его радиальный канал, и размещенным в нем подпружиненным поршнем, соединенным жестко с обоймой якорного механизма, установленные снизу пакера на гидроцилиндре кожух в нижнем конце ствола под его радиальным каналом и размещенный в кожухе штуцерный наконечник с боковым каналом с наклонной к оси пакера поверхностью и штуцерным отверстием, причем проходной канал ствола выполнен равноразмерным с внутренним каналом колонны бурильных труб, корпус якорного узла выполнен с окнами под плашки, внутренними пазами под тяги и внутренней проточкой с упором под обойму и размещен в верхней части гидроцилиндра, при этом наклонная поверхность бокового канала штуцерного наконечника образована двумя пересекающимися поверхностями.

Недостатками данного устройства являются:

- возможность закупорки штуцерного наконечника при работе с крупноразмерными и крупноволокнистыми наполнителями тампонажных смесей, так как штуцерное отверстие является препятствием на пути движения смеси;

- необходим высокий расход жидкости для запакеровки, так как штуцерное отверстие, предназначенное для закачки тампонажной смеси с наполнителем, не обеспечивает необходимый перепад давления для выдвижения плашек в рабочее положение;

- невозможность регулирования положения плашек при сборке, так как крепление обоймы гидроцилиндра к плашкам осуществляется посредством жестких тяг, что требует высокой точности изготовления сопрягаемых деталей;

- высокие нагрузки при извлечении пакера, так как радиальное усилие от прижатия уплотнительных элементов к стенкам скважины передается и на ствол пакера, что создает силу трения, препятствующую перемещению ствола вверх при извлечении пакера, и может привести к аварийным ситуациям, связанным с обрывом колонны труб и разрушением уплотнительных элементов.

Наиболее близким по технической сущности и достигаемому результату является «Пакер» (патент RU №2162930, МПК E21B 33/12, опубл. в Бюл. №4 от 10.02.2001 г.), содержащий полый ствол, проходной канал которого выполнен равноразмерным с внутренним каналом колонны бурильных труб с переводником и радиальным каналом, установленные на стволе уплотнительные элементы с упорами, размещенный под ними якорный узел, включающий корпус с конусом с пазами и установленными в них плашками, связанными с тягами, с поршнем гидроцилиндра, полость которого сообщена с полостью ствола через радиальный канал и узел управления посадкой пакера, установленный на нижнем его конце, причем узел управления посадкой пакера выполнен в виде раздвижного штуцерного устройства, размещенного соосно с полым стволом пакера и закрытого кожухом, при этом упоры уплотнительных элементов выполнены профильными.

Недостатками данного устройства являются:

- возможность раскрытия пакера при спуске его в скважину, особенно в наклонно направленных и горизонтальных участках, так как плашки пакера не подпружинены в транспортном положении и от реакции стенок скважины поднимаются вверх, заклинивая пакер;

- невозможность регулирования положения плашек при сборке, так как крепление поршня гидроцилиндра к плашкам осуществляется посредством жестких тяг, что требует высокой точности изготовления сопрягаемых деталей;

- высокие нагрузки при извлечении пакера, так как радиальное усилие от прижатия уплотнительных элементов к стенкам скважины передается и на ствол пакера, что создает силу трения, препятствующую перемещению ствола вверх при извлечении пакера, и может привести к аварийным ситуациям, связанным с обрывом колонны труб и разрушением уплотнительных элементов.

Техническими задачами предполагаемого изобретения являются расширение функциональных возможностей пакера для работы в наклонно направленных и горизонтальных участках скважин и повышение его надежности за счет надежной фиксации плашек в транспортном положении и исключения заклинивания пакера при его извлечении, а также упрощение сборки пакера за счет возможности регулирования положения плашек.

Техническая задача решается пакером, содержащим полый ствол, установленные на стволе уплотнительные элементы с упорами и промежуточным упором, размещенный под ними якорный узел, включающий корпус с конусом с пазами и установленными в них плашками, связанными тягами с поршнем гидроцилиндра, полость которого сообщена с полостью ствола через радиальный канал и раздвижной штуцер, установленный на нижнем конце полого штока.

Новым является то, что поршень выполнен подпружиненным вниз относительно гидроцилиндра - в транспортное положение, а тяги выполнены сборными, состоящими из верхней, соединенной шарнирно с плашками, и нижней, соединенной при помощи сферического соединения с поршнем, частей, которые соединены между собой при помощи резьбового соединения, регулирующего длину тяги.

Новым является также и то, что уплотнительные элементы на наружной поверхности, прилегающей к упорам, снабжены фасками.

Новым является также и то, что количество уплотнительных элементов больше двух, и между уплотнительными элементами размещены дополнительные промежуточные упоры.

Новым является также и то, что под уплотнительными элементами установлена подвижная втулка, жестко соединенная с соответствующим промежуточным упором.

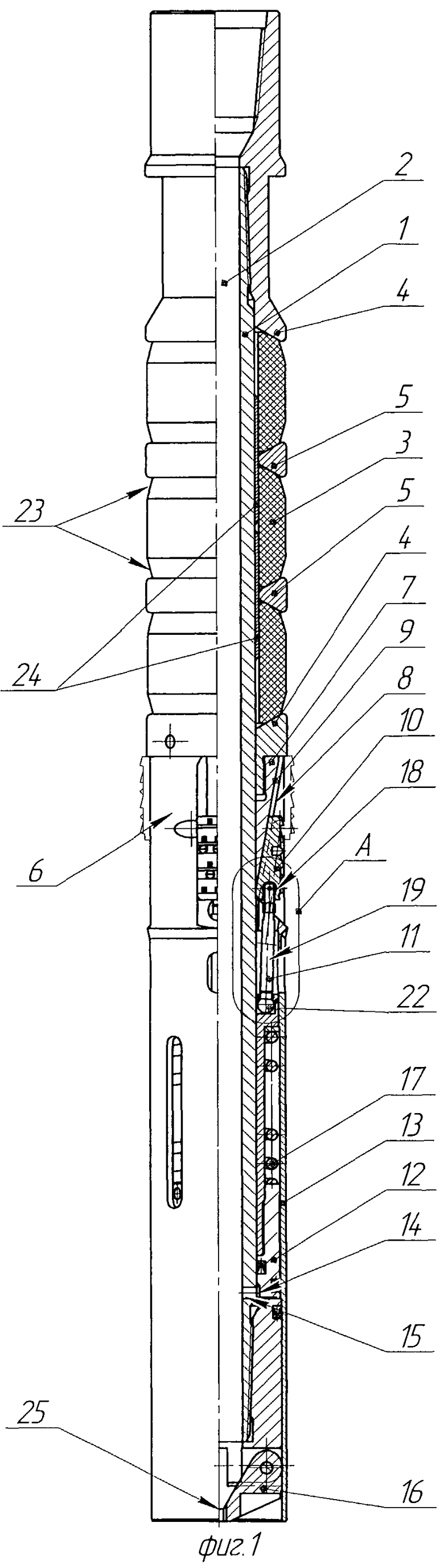

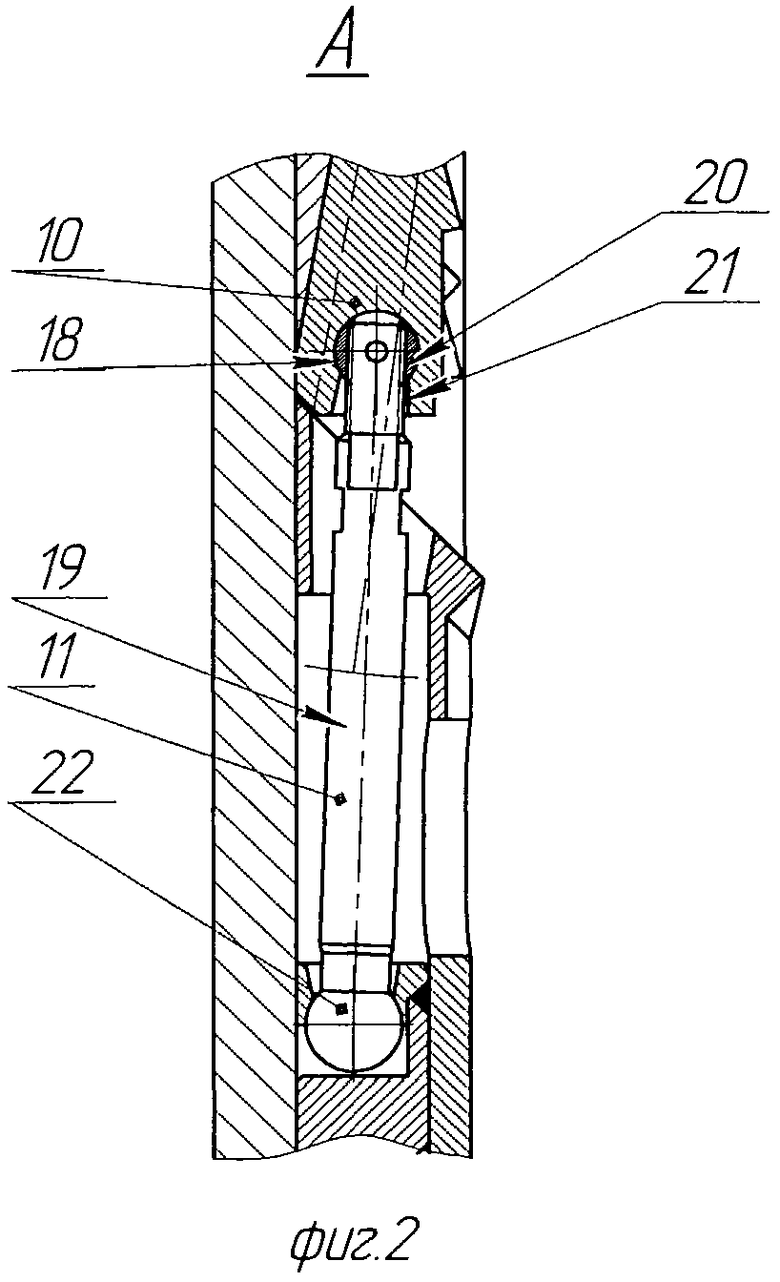

На фиг.1 изображен пакер (частично в разрезе) в транспортном положении, на фиг.2 - узел А на фиг.1.

Пакер (фиг.1) содержит ствол 1 с полостью 2 в виде сквозного радиального канала, установленные на стволе 1 эластичные уплотнительные элементы 3 (например, резиновые) с крайними 4 и промежуточными 5 упорами, под которыми размещен якорный узел 6, включающий корпус 7 с конусом 8 с пазами 9 и установленными в них плашками 10. Плашки 10 связаны тягами 11 с поршнем 12 гидроцилиндра 13, полость 14 которого сообщена с полостью 2 ствола 1 через радиальный канал 15. На нижнем конце ствола 1 установлен раздвижной штуцер 16.

При этом поршень 12 с целью фиксации его в транспортном положении подпружинен вниз пружиной 17 относительно гидроцилиндра 13, а тяги 11 выполнены сборными, состоящими из верхней 18 (фиг.2) и нижней 19 частей. Причем верхняя часть 18 тяги 11 представляет из себя цилиндрический шарнир, размещенный в плашке 10, внутри которого поперек оси выполнена сквозная цилиндрическая резьба 20. Нижние части 19 тяг 11 сверху имеют ответную наружную резьбу 21 для соединения с верхними частями 18 тяг 11, а снизу сферическое соединение 22 для соединения с поршнем 12.

Уплотнительные элементы 3 (фиг.1) на наружной поверхности, прилегающей к упорам 4, 5, снабжены фасками 23, благодаря которым исключается заклинивание пакера при транспортировке внутри скважины (на фиг. не показана) и предотвращается затекание уплотнительных элементов 3 вниз и вверх от места их установки в скважине, облегчая тем самым вывод пакера из рабочего в транспортное положение. Для более надежной запакеровки в скважине количество уплотнительных элементов 3 может быть больше двух, а между ними размещены дополнительные промежуточные упоры 5. Под уплотнительными элементами 3 с целью снижения радиальных нагрузок на ствол 1 пакера установлены подвижные, относительно ствола 1, втулки 24, жестко соединенные с соответствующими промежуточными упорами 5.

Пакер работает следующим образом.

Перед спуском в скважину на базе производственного обслуживания регулируют длину тяг 11 (фиг.2) пакера с помощью резьбового соединения 20, 21, завинчивая или вывинчивая (благодаря сферическому соединению 22) нижние части 19 тяг 11 относительно их верхних частей 18 и добиваясь тем самым равномерного выхода плашек 10 в рабочее положение.

Далее на колонне бурильных труб (на фиг. не показаны) пакер спускают в скважину до заданной глубины. В колонну труб нагнетают буровой раствор. За счет перепада давления, возникающего в полости 2 (фиг.1) ствола 1 перед штуцерным отверстием 25 раздвижного штуцера 16 и передающегося через радиальный канал 15 внутрь полости 14 гидроцилиндра 13, поршень 12, преодолевая сопротивление пружины 17, перемещается вверх. Через тяги 11 поршень 12 воздействует на плашки 10, выводя их вдоль пазов 9 вверх по конусу 8 корпуса 7 до упора в стенки скважины, фиксируя таким образом пакер в скважине.

Затем на пакер с помощью бурильных труб создают осевую нагрузку. Ствол 1 пакера перемещается вниз, воздействуя через упоры 4, 5 на уплотнительные элементы 3, которые, деформируясь в радиальном направлении, прилегают к стенкам скважины и разобщают затрубное пространство.

При этом внутренняя полость 14 гидроцилиндра 13 перекрывается стволом 1 пакера, а лепестки 25 раздвижного штуцера 16 освобождаются от корпуса 7 и расходятся в стороны. Проходной канал 2 пакера оказывается свободным для проведения технологических операций, в том числе и закачки тампонажных смесей с крупноразмерными и крупноволокнистыми наполнителями.

Для извлечения пакера из скважины отключают буровые насосы и натягивают колонну бурильных труб. Ствол 1 пакера, поднимаясь вверх, снимает нагрузку с уплотнительных элементов 3, которые приходят в исходное положение. При этом, благодаря подвижным втулкам 24 промежуточных упоров 5, расположенным между стволом 1 и уплотнительными элементами 3 пакера, исключаются радиальные нагрузки на ствол 1 от уплотнительных элементов 3, позволяя ему беспрепятственно перемещаться вверх.

Плашки 10 при этом благодаря возвратной пружине 17, воздействующей на них через поршень 12 и тяги 11 и, частично от трения об стенки скважины, также занимают транспортное положение, а лепестки 25 раздвижного штуцера 16 входят внутрь корпуса 7.

Техническими преимуществами предлагаемого пакера являются расширение его функциональных возможностей для работы в наклонно направленных и горизонтальных участках скважин и повышение надежности по сравнению с прототипом за счет надежной, благодаря наличию возвратной пружины, фиксации плашек в транспортном положении и исключению заклинивания пакера при его извлечении из-за подвижных втулок, разделяющих ствол пакера от уплотнительных элементов, а также наличию фасок на наружной поверхности уплотнительных элементов. Кроме того, благодаря резьбовому соединению, связывающему верхние и нижние части тяг плашек, возможно регулирование длины тяг и соответственно плашек в транспортном и рабочем положениях, что значительно упрощает сборку пакера.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР | 1999 |

|

RU2162930C2 |

| Пакер для горизонтальных скважин | 2016 |

|

RU2612398C1 |

| Пакер | 1987 |

|

SU1514905A1 |

| Пакер | 1989 |

|

SU1696673A1 |

| ИНСТРУМЕНТ ДЛЯ ПОДГОТОВКИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ К РАБОТЕ НАСОСНОГО ОБОРУДОВАНИЯ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2023 |

|

RU2818222C1 |

| ГИДРАВЛИЧЕСКИ УСТАНАВЛИВАЕМЫЙ ПАКЕР | 2018 |

|

RU2676108C1 |

| ПАКЕР ГИДРАВЛИЧЕСКИЙ | 2017 |

|

RU2656276C1 |

| Пакер извлекаемый | 2022 |

|

RU2787672C1 |

| ПАКЕР | 1995 |

|

RU2105862C1 |

| ГИДРАВЛИЧЕСКИЙ ПАКЕР | 2013 |

|

RU2555846C1 |

Изобретение относится к нефтегазодобывающей промышленности и предназначено для разобщения затрубного пространства, изоляции пластов и исследования скважин при бурении. Обеспечивает расширение функциональных возможностей пакера для работы в наклоннонаправленных и горизонтальных участках скважин, повышение надежности пакера, упрощение сборки пакера. Пакер содержит полый ствол, установленные на стволе уплотнительные элементы с упорами, якорный узел, включающий корпус с конусом с пазами и установленными в них плашками, связанными тягами с поршнем гидроцилиндра, полость которого сообщена с полостью ствола через радиальный канал и раздвижной штуцер, установленный на нижнем конце полого штока. При этом поршень выполнен подпружиненным вниз относительно гидроцилиндра - в транспортное положение, а тяги выполнены сборными, состоящими из верхней, соединенной шарнирно с плашками, и нижней, соединенной при помощи сферического соединения с поршнем, частей, которые соединены между собой при помощи резьбового соединения, регулирующего длину тяги. Уплотнительные элементы на наружной поверхности, прилегающей к упорам, могут быть снабжены фасками, количество уплотнительных элементов может быть больше двух и между ними могут быть размещены дополнительные промежуточные упоры, а под уплотнительными элементами может быть установлена подвижная втулка, жестко соединенная с соответствующим промежуточным упором. 4 з.п. ф-лы, 2 ил.

1. Пакер, содержащий полый ствол, установленные на стволе уплотнительные элементы с упорами и промежуточным упором, размещенный под ним якорный узел, включающий корпус с конусом с пазами и установленными в них плашками, связанными тягами с поршнем гидроцилиндра, полость которого сообщена с полостью ствола через радиальный канал и раздвижной штуцер, установленный на нижнем конце полого ствола, отличающийся тем, что поршень выполнен подпружиненным вниз относительно гидроцилиндра - в транспортное положение, а тяги выполнены сборными, состоящими из верхней, соединенной шарнирно с плашками, и нижней, соединенной при помощи сферического соединения с поршнем, частей, которые соединены между собой при помощи резьбового соединения, регулирующего длину тяги.

2. Пакер по п.1, отличающийся тем, что уплотнительные элементы на наружной поверхности, прилегающей к упорам, снабжены фасками.

3. Пакер по п.1 или 2, отличающийся тем, что количество уплотнительных элементов больше двух, между которыми размещены дополнительные промежуточные упоры.

4. Пакер по п.1 или 2, отличающийся тем, что под уплотнительными элементами установлена подвижная втулка, жестко соединенная с промежуточным упором.

5. Пакер по п.3, отличающийся тем, что под уплотнительными элементами установлена подвижная втулка, жестко соединенная с соответствующим промежуточным упором.

| ПАКЕР | 1999 |

|

RU2162930C2 |

| Устройство для подвески потайных обсадных колонн | 1979 |

|

SU883339A2 |

| Пакер | 1987 |

|

SU1514905A1 |

| Способ крепления скважин потайными колоннами и устройство для его осуществления | 1989 |

|

SU1819986A1 |

| Способ приема цветного дальновидения | 1935 |

|

SU50247A1 |

| CN 201297154 Y, 26.08.2009. | |||

Авторы

Даты

2012-08-27—Публикация

2011-03-18—Подача