Изобретение относится к области нефтегазодобывающей промышленности и может быть использовано для разобщения интервалов обсадной колонны при освоении и эксплуатации нефтяных, газовых и газоконденсатных скважин.

Известен пакер, выбранный в качестве аналога, включающий корпус с радиальными каналами, герметизирующий элемент, верхний конус со шлипсами, жестко связанный с корпусом, нижний конус со шлипсами, гидроцилиндр, выполненный с двумя концентрично расположенными поршнями, из которых внутренний взаимодействует с нижним конусом, а наружный - со шлипсами, расположенными на этом конусе (авторское свидетельство №307177, МПК Е21В 33/12, опубликован 21.06.1971 г.).

Известен гидравлический пакер многоразового действия, выбранный в качестве аналога, включающий полый ствол с радиальными каналами, установленную на стволе уплотнительную манжету, размещенные на стволе с возможностью перемещения верхний конус с плашками и плашкодержателем, установленный под уплотнительной манжетой нижний конус с плашками и нижним плашкодержателем, гидроцилиндр, образующий со стволом кольцевую полость, связанную с полостью ствола через радиальные каналы, размещенный в кольцевой полости поршень, взаимодействующий с нижним конусом, и связанный с нижним плашкодержателем патрубок, установленный в кольцевой полости с возможностью фиксации относительно ствола (патент РФ №2018628, МПК Е21В 33/12, опубликован 30.08.1994 г.).

Недостатком данных пакеров является увеличенная нагрузка при срыве пакера, так как верхний конус выдергивается из-под шлипсов при сжатых уплотнительных манжетах, что затрудняет снятие и извлечение пакера из скважины.

Известен гидравлический эксплуатационный пакер «Hydrow-I», содержащий ствол с радиальными каналами и муфтой в верхней части, расположенные на стволе верхний и нижний якорные узлы, уплотнительные элементы, установленные на стволе с помощью штока, связанного с конусом верхнего якорного узла, гидропривод, включающий цилиндр, образующий со стволом кольцевую полость, связанную с внутренней полостью ствола через радиальные каналы, размещенный в кольцевой полости поршень и храповик (каталог, фирма Weatherford, 2005, стр. 20).

Недостатком известного пакера является затрудненный спуск через искривленные участки ствола скважины вследствие большой длины пакера в связи со сложностью его конструкции.

Техническим результатом предлагаемого изобретения является повышение надежности работы пакера за счет снижения усилия его снятия.

Указанный технический результат достигается в гидравлически устанавливаемом пакере, содержащем ствол с радиальными каналами и муфтой в верхней части, расположенные на стволе верхний и нижний якорные узлы, уплотнительные элементы, установленные на стволе с помощью штока, связанного с конусом верхнего якорного узла, гидропривод, включающий цилиндр, образующий со стволом кольцевую полость, связанную с внутренней полостью ствола через радиальные каналы, размещенный в кольцевой полости поршень, храповик, при этом шток связан с конусом верхнего якорного узла при помощи упора, выполненного в виде нескольких сегментов, установленных в сквозных отверстиях штока и внутренней проточке конуса верхнего якорного узла, на стволе напротив упора установлена опорная втулка, фиксирующая упор во внутренней проточке конуса верхнего якорного узла, а ниже опорной втулки на стволе выполнена цилиндрическая выборка, благодаря чему упор имеет возможность выхода из зацепления с конусом верхнего якорного узла при перемещении ствола вверх относительно штока при извлечении пакера.

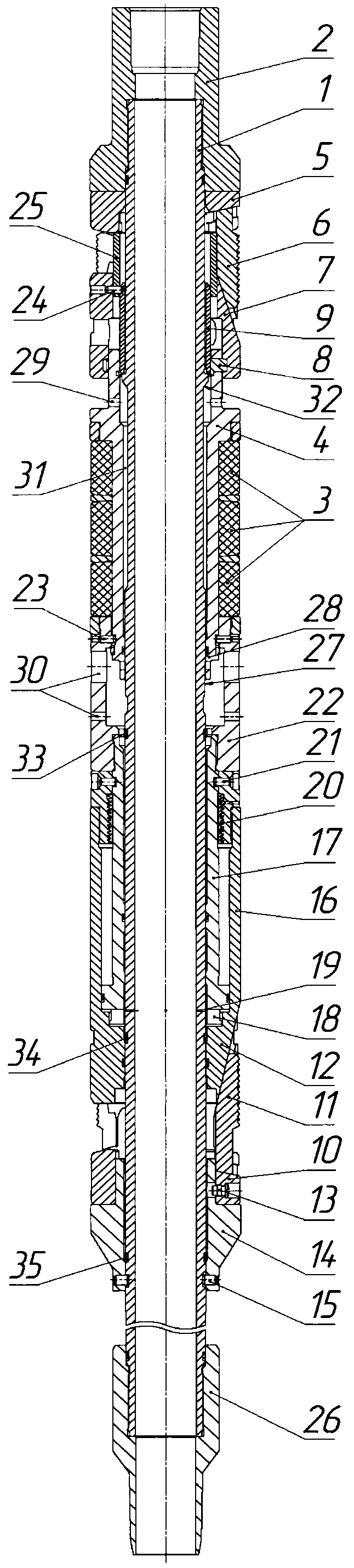

На фиг. представлена схема гидравлически устанавливаемого пакера в транспортном положении.

Гидравлически устанавливаемый пакер состоит из ствола 1, муфты 2 в верхней части, соединяющей пакер с колонной труб (на фиг. не показана), уплотнительных элементов 3, установленных на стволе 1 с помощью штока 4, верхнего и нижнего якорных узлов. Верхний якорный узел состоит из опоры 5, плашек 6, конуса 7, связанного со штоком 4 упором 8. Упор 8 выполнен в виде нескольких сегментов, установленных в сквозных отверстиях штока 4 и внутренней проточке конуса 7. На стволе 1 напротив упора 8 установлена опорная втулка 9, фиксирующая упор 8 во внутренней проточке конуса 7. Нижний якорный узел состоит из опоры 10, плашек 11 и конуса 12. Опора 10 соединена фиксирующими элементами 13 с нижней втулкой 14, закрепленной на стволе 1 срезными винтами 15.

Между уплотнительными элементами 3 и нижним якорным узлом расположен гидропривод, состоящий из цилиндра 16 и поршня 17. Цилиндр 16 в данном случае выполнен заодно целое с конусом 12 нижнего якорного узла и образует со стволом 1 кольцевую полость 18, гидравлически связанную с внутренней полостью ствола 1 через радиальные каналы 19. Размещенный в кольцевой полости 18 поршень 17 выполнен с наружной упорной резьбой и установлен с возможностью осевого перемещения вверх относительно цилиндра 16. Цилиндр 16 снабжен храповиком 20, который на внутренней поверхности имеет ответную упорную резьбу, взаимодействующую с наружной упорной резьбой поршня 17. В исходном положении поршень 17 и цилиндр 16 зафиксированы срезными штифтами 21. Поршень 17 связан со штоком 4 посредством корпуса 22, соединенного со штоком 4 срезными элементами 23. Конус 7 верхнего якорного узла зафиксирован в исходном положении фиксаторами 24, связывающими конус 7, втулку 25, упирающуюся в опору 5, и опорную втулку 9.

В нижней части пакера расположен переводник 26, соединяющий пакер с колонной труб.

Гидравлически устанавливаемый пакер работает следующим образом.

Пакер спускают в скважину на колонне труб на требуемую глубину. Установку пакера осуществляют путем временного перекрывания нижнего прохода ствола 1 и созданием перепада давления между колонной труб и затрубным пространством. При превышении определенного перепада давления происходит срез срезных штифтов 21, в результате чего цилиндр 16 с конусом 12 перемещаются вниз и воздействуют на плашки 11 нижнего якорного узла, которые раздвигаются радиально и зацепляются со стенкой эксплуатационной колонны (на фиг. не показана). Поршень 17 предназначен для сжатия уплотнительных элементов 3 и установки верхнего якорного узла. При перемещении вверх поршня 17 усилие через корпус 22 передается через срезные элементы 23 на шток 4, от штока 4 через упор 8 - на конус 7 и фиксаторы 24. После среза фиксаторов 24 происходит сжатие плашек 6 верхнего якорного узла, которые раздвигаются радиально и зацепляются со стенкой эксплуатационной колонны. Далее срезаются срезные элементы 23, и происходит сжатие уплотнительных элементов 3. Храповик 20 фиксирует усилие установки пакера. При повышении давления усилие установки увеличивается, при снижении давления усилие не изменяется.

Перевод гидравлически устанавливаемого пакера в транспортное положение производится натяжением колонны труб. При перемещении муфты 2 со стволом 1 вверх срезаются срезные винты 15. При дальнейшем перемещении муфты 2 со стволом 1 выборка 27 ствола 1 оказывается выше внутреннего буртика 28 штока 4, и происходит сообщение отверстий 29 штока 4 с отверстиями 30 корпуса 22 через канал 31 между стволом 1 и штоком 4. Давление над и под пакером выравнивается. При перемещении ствола 1 с установленной на нем опорной втулкой 9, упор 8 выходит из зацепления с конусом 7 верхнего якорного узла и выпадает в цилиндрическую выборку 32, выполненную на стволе 1 ниже установки опорной втулки 9. В результате связь штока 4 с конусом 7 обрывается, и осевая нагрузка с уплотнительных элементов 3 снимается, срыв пакера облегчается. Далее опорная втулка 9 входит в зацепление с опорой 5 и снимает верхний якорный узел. Установленные на стволе 1 кольца 33 упираются в опорные фаски штока 4, кольца 34 - в опорные фаски поршня 17, а кольца 35 упираются в опорные фаски конуса 12 и освобождают его из-под плашек 11. Нижняя втулка 14, соединенная фиксирующими элементами 13 с опорой 10, при этом в сборе перемещаются по стволу 1 вниз. Далее пакер вместе с колонной труб извлекают из скважины.

Таким образом, предлагаемое изобретение обеспечивает возможность снятия сжимающей нагрузки и освобождения уплотнительных элементов, благодаря чему требуется меньшее усилие для снятия гидравлически устанавливаемого пакера и извлечения из скважины, что повышает надежность его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР РАЗБУРИВАЕМЫЙ С ПОСАДОЧНЫМ ИНСТРУМЕНТОМ, СПУСКАЕМЫЙ НА КАБЕЛЕ | 2015 |

|

RU2611798C1 |

| Пакер извлекаемый | 2022 |

|

RU2787672C1 |

| ПАКЕР | 2005 |

|

RU2283420C1 |

| ПАКЕР ГИДРАВЛИЧЕСКИЙ | 2017 |

|

RU2656276C1 |

| ПАКЕР-ПРОБКА | 2010 |

|

RU2440484C1 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2005 |

|

RU2304694C2 |

| ПАКЕР-ПРОБКА И МОНТАЖНЫЙ ИНСТРУМЕНТ ДЛЯ ПОСАДКИ ЕГО В СКВАЖИНЕ (ВАРИАНТЫ) | 2013 |

|

RU2537713C2 |

| РАЗБУРИВАЕМЫЙ МЕХАНИЧЕСКИЙ ПАКЕР | 2003 |

|

RU2236556C1 |

| ИНСТРУМЕНТ ДЛЯ ПОДГОТОВКИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ К РАБОТЕ НАСОСНОГО ОБОРУДОВАНИЯ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2023 |

|

RU2818222C1 |

| ГИДРАВЛИЧЕСКИЙ ПАКЕР | 1995 |

|

RU2105131C1 |

Изобретение относится к пакерам. Техническим результатом является повышение надежности работы пакера. Гидравлически устанавливаемый пакер содержит ствол с радиальными каналами и муфтой в верхней части, расположенные на стволе верхний и нижний якорные узлы, уплотнительные элементы, установленные на стволе с помощью штока, связанного с конусом верхнего якорного узла, гидропривод, включающий цилиндр, образующий со стволом кольцевую полость, связанную с внутренней полостью ствола через радиальные каналы, размещенный в кольцевой полости поршень, храповик. Шток связан с конусом верхнего якорного узла при помощи упора, выполненного в виде нескольких сегментов. Сегменты установлены в сквозных отверстиях штока и внутренней проточке конуса верхнего якорного узла. На стволе напротив упора установлена опорная втулка, фиксирующая упор во внутренней проточке конуса верхнего якорного узла. Ниже опорной втулки на стволе выполнена цилиндрическая выборка, благодаря чему упор имеет возможность выхода из зацепления с конусом верхнего якорного узла при перемещении ствола вверх относительно штока при извлечении пакера. 1 ил.

Гидравлически устанавливаемый пакер, содержащий ствол с радиальными каналами и муфтой в верхней части, расположенные на стволе верхний и нижний якорные узлы, уплотнительные элементы, установленные на стволе с помощью штока, связанного с конусом верхнего якорного узла, гидропривод, включающий цилиндр, образующий со стволом кольцевую полость, связанную с внутренней полостью ствола через радиальные каналы, размещенный в кольцевой полости поршень, храповик, отличающийся тем, что шток связан с конусом верхнего якорного узла при помощи упора, выполненного в виде нескольких сегментов, установленных в сквозных отверстиях штока и внутренней проточке конуса верхнего якорного узла, на стволе напротив упора установлена опорная втулка, фиксирующая упор во внутренней проточке конуса верхнего якорного узла, а ниже опорной втулки на стволе выполнена цилиндрическая выборка, благодаря чему упор имеет возможность выхода из зацепления с конусом верхнего якорного узла при перемещении ствола вверх относительно штока при извлечении пакера.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛАСТОВ В СКВАЖИНЕ | 2010 |

|

RU2421600C1 |

| ПАКЕР | 1997 |

|

RU2120023C1 |

| УСТРОЙСТВО ДЛЯ ОТКЛЮЧЕНИЯ ПЛАСТОВ ДРУГ ОТ ДРУГА В СКВАЖИНЕ | 2006 |

|

RU2315854C1 |

| Контактное прямоточное устройство для взаимодействия газа с жидкостью | 1961 |

|

SU143019A1 |

| ПАКЕР | 2011 |

|

RU2459928C1 |

| US 3180419 A1, 27.04.1965. | |||

Авторы

Даты

2018-12-26—Публикация

2018-03-05—Подача