Изобретение относится к области сельского хозяйства, в частности, холодильной техники и может быть использовано в пищевой промышленности, агропромышленном комплексе и фермерских хозяйствах, обслуживающих небольшое стадо с суточным надоем 2000…20000 л молока.

Известны молочные холодильные установки, предназначенные для сбора, охлаждения и хранения молока при оптимальной температуре +4°С [1-7].

Они выполняются квадратными [1], горизонтально-цилиндрическими (эллиптическими) с герметичным верхним люком [2, 3, 6, 7] либо полуцилиндрическими [4] или вертикально-цилиндрическими [5], закрытыми съемной герметичной крышкой [1, 4, 5]. Охлаждение молока осуществляется компрессорно-конденсаторным агрегатом за счет кипения хладона непосредственно в трубчатом паянном испарителе днища [1, 4, 7] либо в щелевом испарителе днища [2, 3, 6], а также за счет охлаждения воды, как промежуточного хладоносителя [5], и орошения днища вихревой самовращающейся головкой («сегнеровым колесом»). Маломерные резервуары после отгрузки молока промываются теплой водой со щелочным раствором при снятых крышках [4, 5], а многотонные закрытые резервуары [1, 2, 3, 6, 7] промываются мощными циркуляционными центробежными электронасосами [8]. В качестве форсунок-распылителей промывочной воды применяются либо вихревые самовращающиеся (Т-образные и Х-образные) головки в количестве 2 штук [3, 6] либо четырех штук [1], а также моноблочные распылители с пропеллерновинтовыми отражателями, вращаемыми мотор-редуктором мешалки [2, 4, 7]. Максимальное количество мешалок и отражателей на многотонных длинных резервуарах - 2 штуки.

Щелевые испарители днища зарубежных молокоохладителей [2, 3, 6] имеют преимущества перед трубчатыми медными паянными [1, 4, 7] по скорости охлаждения молока, так как последние создают трубчатую «зебру» из потока холода, ограничивающую площадь теплообмена. Однако, при промывке внутренней полости резервуара через пропеллерновинтовые отражатели [2, 4, 7], потоки теплой воды, исходящей из единого патрубка в центре (вокруг вала мешалки), испытывая отражение в сочетании с преломлением струи, теряют кинетическую энергию и, следовательно, уменьшают скоростной напор водной струи, способный смыть остатки молочного жира и твердых частиц. Приходится увеличивать время промывки и объем воды для достижения требуемого эффекта. К тому же у краев цилиндра моющие струи падают под углом 45°(по касательной), что дополнительно снижает моющий эффект. Применение одной [3] или двух [6] разнесенных Т-образных вихревых головок (без отражателей) в резервуарах «Wedholms» создает лучший моющий эффект, однако у краев цилиндра угол падения струи не превышает 60°, что также ослабляет кинетическую энергию смыва. Другим достоинством зарубежных резервуаров [2, 3] является запатентованный предохранительный сливной вентиль (технология «First Outlet» [3]), предотвращающий «случайные падения воды в молоко» [2], однако этот вентиль достаточно сложен и для выгрузки молока он требует еще одного молочного электронасоса, присоединяемого при отгрузке к торцевой заглушке, т.е., кроме промывочного центробежного электронасоса, входящего в автомат промывки, зарубежные резервуары [2, 3] нуждаются в дополнительном электронасосе, осуществляющем выгрузку в молоковоз.

От этого недостатка свободна закрытая молочная холодильная установка [1] по патенту RU №2265322 С1, являющаяся наиболее близкой по технической сущности к предлагаемому изобретению (прототипом). Она содержит квадратный закрытый резервуар с верхним угловым люком, мотор-редуктором, сливом, мешалкой и трубчатым паянным испарителем днища, связанным с компрессорно-конденсаторным агрегатом, а также центробежный электронасос с четырьмя вихревыми самовращающимися головками, размещенными вблизи углов резервуара, и тремя кранами, причем вход электронасоса соединен со сливом резервуара через первый кран, выход с вихревыми самовращающимися головками - через второй кран, а также - с выходным шлангом - через третий кран.

После охлаждения молока его отгрузка в молоковоз осуществляется через единый электронасос, первый и третий кран, при этом второй кран закрыт, а выходной шланг направляется в молоковоз. При промывке после отгрузки молока третий кран закрывают, в резервуар заливают горячую и холодную воду, через горловину люка засыпают каустик или пищевую соду, возможна добавка щелочных или кислотных растворов, открывают второй кран и в режиме циркуляции осуществляют механизированную промывку через 4 вихревые головки при включенном электронасосе. После завершения мойки выходной шланг направляют в канализацию и открывают третий кран, сбрасывая воду или моющий раствор.

Недостатком прототипа применительно к современным горизонтально-цилиндрическим резервуарам является попарное разнесение вихревых моющих головок относительно осевой линии по углам квадрата для качественной промывки удаленных граней резервуара, ручная загрузка горячей и холодной воды, щелочных и кислотных моющих растворов через патрубок люка, а также остатки молока или воды в количестве 200…400 г, сливающиеся с выходных трубопроводов в центробежный электронасос [8] после полной остановки. В конце промывки при захвате воздуха в центробежный насос стекает небольшое количество воды, не вытесняемой центробежной крыльчаткой, которое может попадать в молоко при последующем цикле отгрузки. Существенным недостатком прототипа является ручная заливка холодной и горячей воды, а также щелочных растворов. Целью предлагаемого изобретения является преодоление указанных недостатков, автоматизация и стабильность промывки.

С этой целью в закрытой молочной холодильной установке (ЗМХУ), содержащей теплоизолированный горизонтально-цилиндрический резервуар с верхним люком, мотор-редуктором, сливом, мешалкой и испарителем днища, связанным с компрессорно-конденсаторным агрегатом, а также центробежный электронасос с тремя и более вихревыми самовращающимися головками и тремя кранами, причем вход центробежного электронасоса соединен со сливом резервуара через первый кран, выход центробежного электронасоса соединен с вихревыми самовращающимися головками - через второй кран, а также - с выходным шлангом - через третий кран, СОГЛАСНО ИЗОБРЕТЕНИЮ в корпус центробежного электронасоса вварен нижний дренажный кран, а вихревые самовращающиеся головки равномерно расположены в продольной плоскости, вверху резервуара, пропорционально его длине, с расстоянием не более 700 мм друг от друга.

Кроме того, в ЗМХУ введен таймер с пятью выходами, два бачка щелочного и кислотного растворов со своими электромагнитными клапанами, а также два электромагнитных клапана холодной и горячей воды и канализационный электромагнитный клапан, причем первый и второй выходы таймера связаны с электромагнитными клапанами холодной и горячей воды, третий и четвертый выходы таймера - с электромагнитными клапанами щелочного и кислотного растворов, а пятый выход таймера - с канализационным электромагнитным клапаном, при этом выходы электромагнитных клапанов холодной и горячей воды, а также электромагнитных клапанов щелочного и кислотного растворов соединены с входом центробежного электронасоса, а вход канализационного электромагнитного клапана - с выходом центробежного электронасоса.

Для многоразовой и многодневной промывки резервуара ЗМХУ с использованием щелочных и кислотных моющих веществ в него могут быть установлены два перистальтических насос-дозатора щелочного и кислотного концентрированных растворов, вместо соответствующих электромагнитных клапанов (щелочного и кислотного), причем их всасывающие трубопроводы должны быть соединены с входом центробежного электронасоса, при этом третий и четвертый выходы таймера электрически связываются с щелочным и кислотным насос-дозаторами.

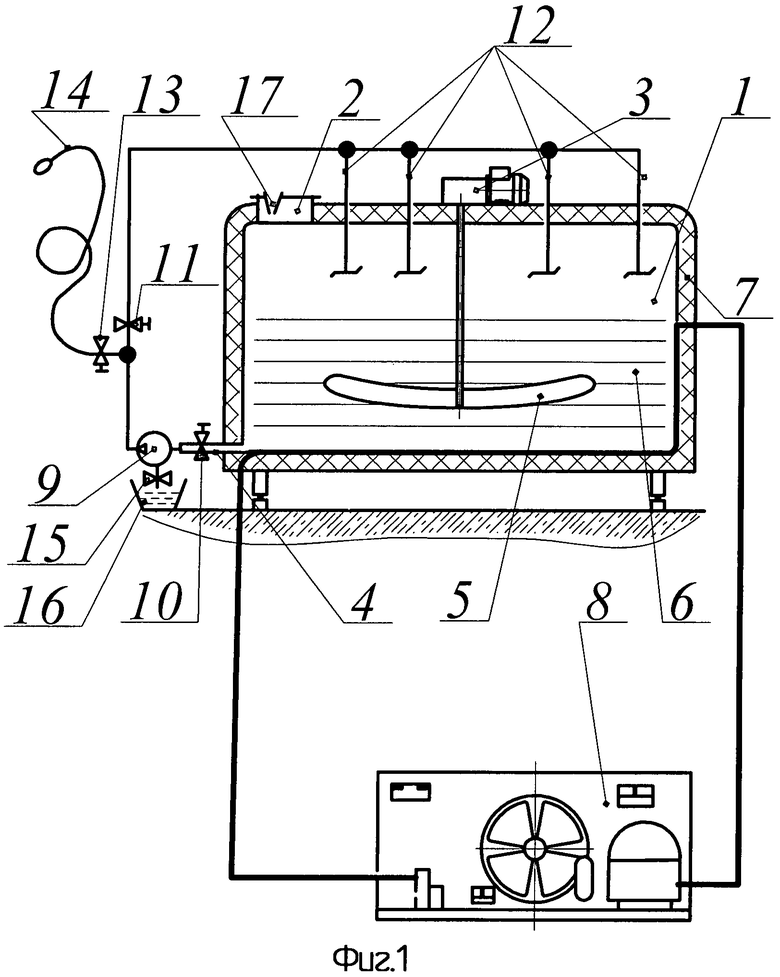

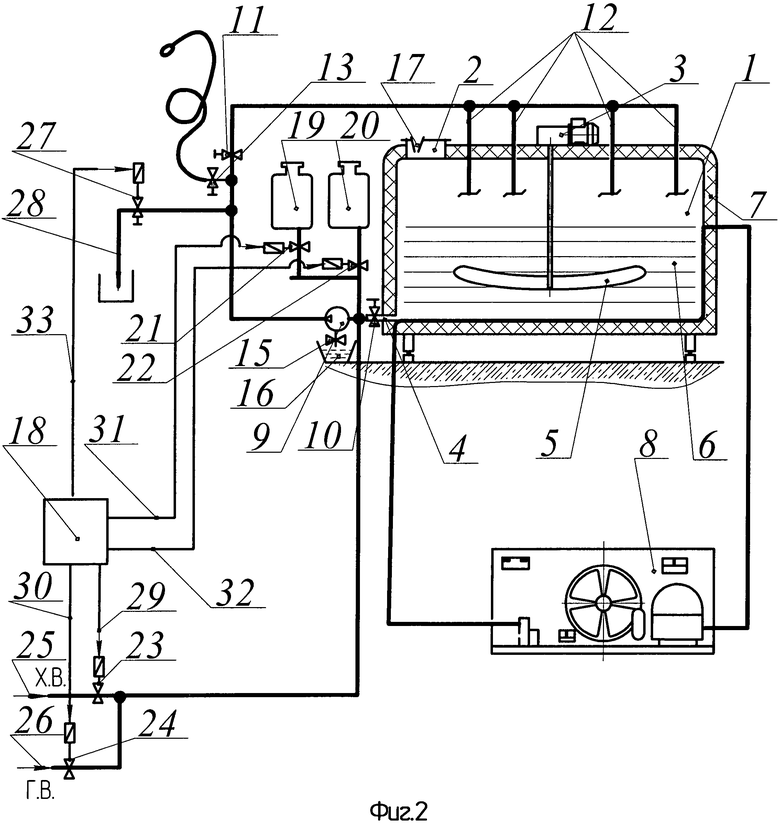

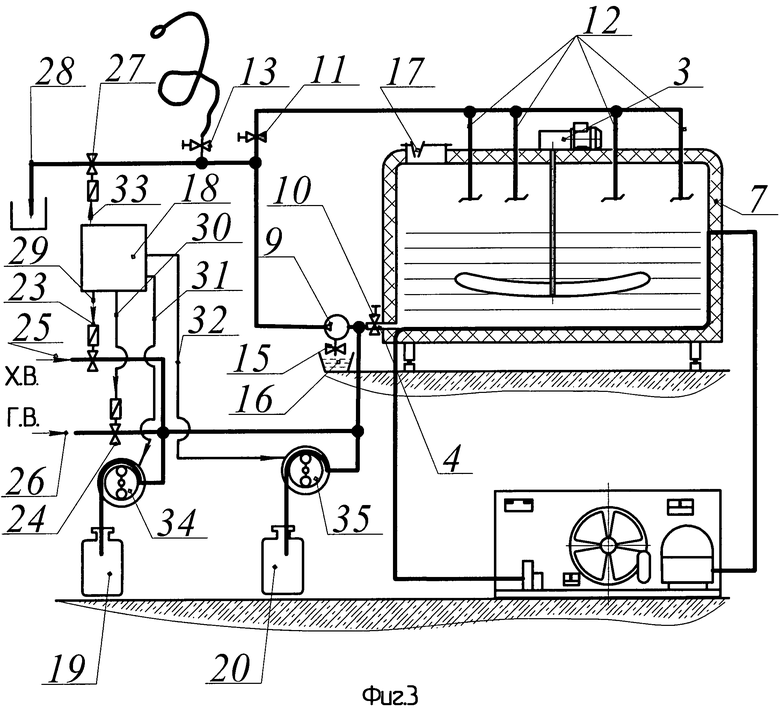

Сущность изобретения поясняется чертежами, где на Фиг.1 изображена схема гидравленческая принципиальная ЗМХУ с механизированной мойкой, на Фиг.2 - схема электрогидравлическая, комбинированная ЗМХУ с одноразовым автоматом промывки, на Фиг.3 - схема электрогидравлическая комбинированная с многоразовым автоматом промывки.

ЗМХУ с механизированной мойкой (Фиг.1) содержит горизонтально-цилиндрический резервуар 1 с верхним люком 2, мотор-редуктором 3, сливом 4, мешалкой 5, щелевым испарителем 6, слоем теплоизоляции 7, компрессорно-конденсаторным агрегатом 8. Для механизированной мойки, а также для разгрузки молока применяется центробежный электронасос 9, вход которого соединен со сливом 4 через первый шаровой кран 10, а выход - через второй шаровой кран 11 - например, с четырьмя вихревыми самовращающимися головками 12 и - через третий шаровой кран 13 - с выходным шлангом 14. Диаметр D и длина L резервуара 1 при вместимости от 2000 л до 20000 л изменяется соответственно в пределах D=1420…1940 мм, L=2100…7500 мм для удобной транспортировки бортовым автомобилем. Количество вихревых моющих головок 12, равномерно расположенных с шагом не более 700 мм в продольной плоскости вверху резервуара 1, возрастает соответственно с 3 штук до 8 штук. Соответственно возрастает мощность промывочного разгрузочного насоса 9 с 800 Вт до 3 кВт, а также его подача от 10 м3/ч до 25 м3/ч и условный проход шаровых кранов 11, 13 от 25 мм до 51 мм. В нижнюю точку корпуса электронасоса 9, выполненного из пищевой нержавстали, вварен нижний дренажный кран 15 с поддоном 16. Загрузка молока и заливка теплой воды, а также моющих растворов осуществляется через горловину 17 в верхнем люке 2.

Для автоматизации промывки (Фиг.2) в ЗМХУ введены таймер 18 с пятью выходами, два бачка щелочного 19 и кислотного 20 растворов, со своими электромагнитными клапанами 21, 22 каждый, а также два электромагнитных клапана 23 и 24 соответственно холодной воды 25 и горячей воды 26. Кроме того, выход электронасоса 9 соединен через канализационный электромагнитный клапан 27 с канализацией 28. Пять выходов таймера 18 соединены соответственно первый 29 - с электромагнитным клапаном 23 холодной воды, второй 30 - с клапаном 24 горячей воды, третий 31 - с клапаном щелочного раствора 21 и четвертый 32 - с клапаном кислотного раствора 20. Пятый выход 33 таймера 18 связан с канализационным клапаном 27. Бачки 19 и 20 имеют малую вместимость (до 1 л) и предназначены преимущественно для разовой автоматической мойки и дозации щелочи и кислоты, запуская весь моющий раствор за время открытого состояния соответствующих клапанов 21, 22 в режиме циркуляционного самовсасывания центробежного электронасоса 9.

Для многоразового использования кислотного и щелочного растворов применены перистальтические насос-дозаторы 34, 35 (Фиг.3), причем их всасывающие трубопрводы погружены в объемные (от 12 л до 20 л) баки 19, 20 щелочного и кислотного растворов. Подача перистальтических насос-дозаторов 34, 35 составляет 150 г/мин, что позволяет за время 2 мин по соответствующему выходу таймера 18 подать требуемые 300 г моющего концентрированного раствора, т.е. двадцатилитровых баков хватает на месяц и более.

Работает ЗМХУ (Фиг.1) следующим образом.

После загрузки молока через горловину 17 включают компрессорно-конденсаторный агрегат 8, из которого поступает жидкий фреон в нижнюю часть испарителя 6 резервуара 1. Испаряясь, фреон отбирает тепло у молока, охлаждая его, фреоновый пар откачивается сверху из щелевого испарителя 6 компрессорно-конденсаторным агрегатом (ККА) 8. Мешалка 5, вращаемая мотор-редуктором 3, служит для снятия потока холода от щелевого испарителя 6, а также для гомогенизации молока. При охлаждении молока до +4°С происходит отключение ККА8. В процессе изотермического хранения мешалка 5 продолжает вращение, препятствуя расслоению молока.

При отгрузке молока открывают первый шаровой кран 10 и третий шаровой кран 13, направляя выходной шланг 14 в молоковоз. Включают центробежный электронасос 9 и выгружают молоко. После выгрузки молока и остановки электронасоса 9 200…400 г молока стекает в его корпус (картер). Эти остатки сливают в поддон 16 через подпружиненный дренажный кран 15, вваренный в корпус насоса 9. После отгрузки молока осуществляют механизированную промывку резервуара (фиг.1), для чего через горловину 17 заливают 150…300 л теплой воды, добавляют щелочной раствор и открывают второй шаровой кран 11 (третий кран 13 при этом закрывают). Включают электронасос 9 и в режиме циркуляции через вихревые головки 12 промывают внутреннюю цилиндрическую полость и торцевые диски резервуара 1. Поскольку вихревые головки 12 равномерно с расстоянием на более 700 мм распределены вверху в продольной плоскости резервуара 1, то при вращении вихревых головок 12 распыляемые струи падают на цилиндр и его торцы в точке контакта практически под прямым углом 90°. Из каждой вихревой Т-образной или Х-образной головки вытекает до 20 шт., 4-миллиметровых струй с общей гидравлической мощностью порядка 250 Вт при хорошем скоростном напоре (давление 25 м водяного столба, расход свыше 60 л/мин). Благодаря параллельному соединению моющих головок 12 происходит деление потока электронасоса 9 из общего высокорасходного трубопровода пропорционально их числу и равномерная промывка всех участков внутренней полости резервуара 1. Максимально длинный цилиндр 20-тонного резервуара 1 7500 мм промывается восемью вихревыми головками 12 с подачей электронасоса 9 500 л/мин, что гарантирует качественную промывку. Вращение вихревых головок 12 сопровождается взаимным перекрытием зон промывки под разными углами, что повышает надежность и интенсивность мойки. В центре цилиндра промывка фактически ведется всеми восемью головками 12.

После завершения мойки открывают трети и шаровой кран 13 и направляют выходной шланг 14 в канализацию. Щелочной моющий раствор теплой воды сбрасывается в канализацию. Затем ополаскивают резервуар 1 холодной водой объемом 150…200 л при работающем электронасосе 9 и закрытом кране 13 и сбрасывают ее в канализацию, открывая кран 13.

После выключения электронасоса 9 остатки холодной воды объемом 200…400 г стекают в его корпус и их необходимо слить в поддон 16 с помощью подпружиненного дренажного крана 15 путем его кратковременного открытия. Это исключает попадание остатков холодной воды в молоко при последующем цикле отгрузки.

Автоматизация одноразового цикла промывки реализована в ЗМХУ на Фиг.2.

После охлаждения и отгрузки молока через шаровые краны 10, 13 при и закрытом кране 11, электронасос 9 обесточивают и сливают остатки молока 200…400 г в поддон 16 через дренажный кран 15. Затем закрывают кран 13, открывают кран 11, вновь включают насос 9 и запускают таймер 18. В таймере 18 при включенном электронасосе 9 реализовано четыре локальных временных цикла по 15 мин (общее время промывки 4×15=60 мин).

СОГЛАСНО ГОСТ 28535-90:

a) промывка теплым щелочным раствором 150…300 л;

b) ополаскивание теплой водой 150…300 л;

c) дезинфекция промывка теплым кислотным раствором 150…300 л;

d) ополаскивание холодной водой 150…300 л.

При запуске таймера 18 на 5 мин подается напряжение с выходов 29, 30 на электромагнитные клапаны 23, 24 холодной и горячей воды. За это время через клапаны 23, 24 с условным проходом dy3/4″ в зависимости от давления холодной и горячей воды (2…4 ат) в резервуар 1 набирается 150…300 л теплой воды, далее на 1 мин включается электромагнитный клапан 21 и концентрированный раствор щелочи 300 г из бачка 19 в режиме самовсасывания поступает в промывку. Оставшиеся 9 мин осуществляется циркуляционная промывка резервуара 1 щелочным раствором через вихревые самовращающиеся головки 12. Через 12 минут после начала цикла на три минуты пятым выходом 33 таймера 18 включается канализационный электромагнитный клапан 27 и щелочной моющий раствор сбрасывается в канализацию. Параллельное подключение к вихревым головкам 12 электромагнитного клапана 27, имеющего большой условный проход dy 1, 5 приводит через 2…3 мин к полному опорожнению резервуара 1. Далее канализационный клапан 27 обесточивается (закрывается) и на втором цикле b) происходит 15-минутное ополаскивание резервуара 1 через вихревые головки 12 теплой водой. Для этого на 5 мин включаются клапаны холодной 23 и горячей 24 воды и через 12 минут в процессе ополаскивания на три минуты вновь включается канализационный клапан 27, обеспечивая сброс теплой воды в канализацию. Это ополаскивание необходимо для разделения щелочных и кислотных растворов, исключающего выпадение (образование) соли. Далее таймер запускает дезинфектирующую промывку резервуара 1 кислотным раствором по циклу с). Для этого на 5 минут включаются клапаны 23, 24 холодной и горячей воды, а также на 1 минуту электромагнитный клапан 22 концентрированного кислотного раствора, заправленного в бачок 20 в количестве 300 г. В течение 12 минут осуществляется циркуляционная дезинфекция резервуара 1 через вихревые головки 12 объемом 150…300 л теплой воды с кислотным раствором. Затем на 3 минуты таймер 18 включает канализационный клапан 27, обеспечивая сброс всего объема в канализацию.

Затем происходит ополаскивание резервуара 1 холодной водой по циклу d), для чего таймер 18 открывает своим выходом 29 клапан 23 на 10 мин. За это время в резервуар 1 набирается 150…300 л холодной воды и ополаскивает его в режиме циркуляции через вихревые головки 12. Через 12 мин от начала цикла d) таймер 18 открывает на 3 мин канализационный клапан 27 и вся холодная вода сбрасывается в канализацию.

После остановки электронасоса 9 открывают дренажный кран 15 и сливают остатки холодной воды 200…400 г в поддон 16. Использование холодной воды в конце автоматической промывки, кроме функции ополаскивания, также охлаждает резервуар 1, что уменьшает энергозатраты на охлаждение при следующих загрузках молока.

Для многоразового использования двадцатилитровых канистр концентрированных щелочных и кислотных растворов в автоматах промывки ЗМХУ на фиг.3 применены перистальтические насос-дозаторы 34, 35, вместо соответствующих электромагнитных клапанов 21, 22 (фиг.2). При этом циклическая промывка включает точно также четыре локальных временных цикла а), b), с), d), что и на Фиг.2, но перистальтические насос-дозаторы 34, 35 включаются от выходов 31, 32 таймера 18 на 2 мин каждый в своем цикле. Тем самым поступает дозированный объем 300 г концентрированных растворов щелочи и кислоты. 20-литровых канистр 19, 20 (фиг.3) хватает на 50…60 дней.

В качестве концентрированных щелочных и кислотных растворов рекомендуются, например, французские «Хаприхлор» и «Хипрацид», или их отечественные аналоги. Перистальтические насос-дозаторы 34, 35 позволяют очень точно отдозировать требуемые объемы концентрированных растворов 300 мг ±5% и повысить стабильность промывки по сравнению с ежедневной ручной дозировкой в одноразовом режиме бачков 19, 20 фиг.2.

Таким образом, применение большого количества вихревых моющих головок, равномерно расположенных вверху в продольной плоскости горизонтально-цилиндрических резервуаров с шагом не более 700 мм, позволяет проводить более качественную мойку по сравнению с прототипом [1], особенно для длинных (7500 мм) многотонных резервуаров, а также автоматизировать, упростить и стабилизировать технологический процесс промывки, охлаждения, хранения и отгрузки молока. Кроме того, по сравнению с прототипом, исключается смешивание остатков 200…400 г холодной воды с молоком благодаря дренажному крану 15.

По сравнению с лучшими зарубежными аналогами [2, 3, 6], имеющими в своем составе автоматы промывки с перистальтическими насос-дозаторами моющих средств, также повышается качество промывки, особенно для длинных резервуаров, благодаря равномерному распределению моющих потоков в продольной плоскости, а также взаимному перекрытию вихревых потоков и струй от каждой из восьми форсунок. Струи моющих головок падают практически нормально (под углом 90°) к поверхности цилиндра и торцов на своем участке от каждой моющей головки, что соответственно повышает качество промывки. Кроме того, удобством предлагаемого изобретения по сравнению с импортными аналогами является возможность выгрузить молоко, через единый центральный электронасос, не прибегая к помощи других насосов. Этот насос после отгрузки промывается в общих циклах с резервуаром, поэтому его чистота гарантирована. Остатки молока или воды 200…400 г после остановки электронасоса легко и просто сливаются через подпружиненный дренажный клапан.

Описанные ЗМХУ с механизированной промывкой (фиг.1), а также с автоматами промывки (фиг.2, 3) внедрены в серийное производство ООО НПП «Автомаш-Владимир» с сентября 2009 года.

Библиографические данные.

1. Молочная холодильная установка. Патент РФ RU №2265322 С1 от 16.11.2004 г.

2. Охладитель молока FIRST SE с автоматической системой промывки, фирма «Сэрап».

3. Танк-охладитель молока Kryos. Фирма «Westfalia Surge» (Германия), веб-сайт www.westfaliasurge.ru 2010 г.

4. Резервуар-охладитель молока. Патент РФ RU №2006132408 от 2006 г.

5. Резервуар-охладитель молока. Патент РФ RU №2007909 С1 от 04.08.1992 г.

6. Танки охлаждения молока Wedholms DF 95|DF95L. Веб-сайт wwvv.ascg.ru.

7. Резервуар-охладитель молока. Патент РФ RU 2008128520 от 15.07.2008 г.

8. Насос центробежный. Патент РФ RU 2007124003 от 2007 г.

Изобретение относится к области сельского хозяйства. Предложенная закрытая молочная холодильная установка содержит теплоизолированный горизонтально-цилиндрический резервуар с верхним люком и испарителем днища, связанным компрессорно-конденсаторным агрегатом, мотор-редуктором, мешалкой, сливом, центробежным электронасосом и тремя кранами. Вход центробежного электронасоса соединен со сливом резервуара через первый кран. В продольной плоскости вверху резервуара пропорционально его длине с расстоянием не более 700 мм друг от друга равномерно расположены три и более вихревые самовращающиеся головки, соединенные с выходом центробежного электронасоса через второй кран. Выход электронасоса через третий кран соединен с выходным шлангом. В корпус центробежного электронасоса введен нижний дренажный кран. Изобретение повышает качество мойки резервуара, упрощает и автоматизирует процесс промывки установки, охлаждения, хранения и отгрузки молока. 2 з.п. ф-лы, 3 ил.

1. Закрытая молочная холодильная установка, содержащая теплоизолированный горизонтально-цилиндрический резервуар с верхним люком, мотор-редуктором, мешалкой, сливом и испарителем днища, связанным с компрессорно-конденсаторным агрегатом, а также центробежный электронасос с тремя и более вихревыми самовращающимися головками и тремя кранами, причем вход центробежного электронасоса соединен со сливом резервуара через первый кран, выход центробежного электронасоса соединен с вихревыми самовращающимися головками через второй кран, а также - с выходным шлангом через третий кран, отличающаяся тем, что в корпус центробежного электронасоса введен нижний дренажный кран, а вихревые самовращающиеся головки равномерно расположены в продольной плоскости вверху резервуара пропорционально его длине с расстоянием не более 700 мм друг от друга.

2. Закрытая молочная холодильная установка по п.1, отличающаяся тем, что в нее введены таймер с пятью выходами, два бачка щелочного и кислотного растворов со своими электромагнитными клапанами каждый, а также два электромагнитных клапана холодной и горячей воды и третий канализационный электромагнитный клапан, причем первый и второй выходы таймера связаны с электромагнитными клапанами холодной и горячей воды, третий и четвертый выходы таймера - с электромагнитными клапанами щелочного и кислотного растворов, а пятый выход таймера - с канализационным электромагнитным клапаном, при этом выходы электромагнитных клапанов холодной и горячей воды, а также электромагнитных клапанов щелочного и кислотного растворов соединены со входом центробежного электронасоса, а вход канализационного электромагнитного клапана - с выходом центробежного электронасоса.

3. Закрытая молочная холодильная установка по п.1, отличающаяся тем, что в нее введен таймер с пятью выходами, два перистальтических насоса-дозатора щелочного и кислотного растворов, а также два электромагнитных клапана холодной и горячей воды и третий - канализационный электромагнитный клапан, причем первый и второй выходы таймера связаны с элетромагнитными клапанами холодной и горячей воды, третий и четвертый выходы таймера - с двумя перистальтическими насосами-дозаторами щелочного и кислотного растворов, а пятый выход таймера - с канализационным электромагнитным клапаном, при этом выходы электромагнитных клапанов холодной и горячей воды соединены со входом центробежного электронасоса, всасывающие трубопроводы перистальтических насосами-дозаторов погружены в объемные баки щелочного и кислотного растворов соответственно, а их нагнетательные трубопроводы соединены со входом центробежного электронасоса, вход канализационного электромагнитного клапана - с выходом центробежного электронасоса.

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2004 |

|

RU2265322C1 |

| Приспособление к ткацкому стайку для заправки основы | 1950 |

|

SU90655A1 |

| Механизм для поштучной выдачи шайб | 1981 |

|

SU1000211A1 |

| Дозирующий насос | 1978 |

|

SU960752A1 |

Авторы

Даты

2012-09-10—Публикация

2010-12-02—Подача