Изобретение относится к области холодильной техники и может быть использовано в пищевой промышленности, в агропромышленном комплексе и фермерских хозяйствах, обслуживающих стадо, с суточным надоем 1000-5000 л молока.

Известны молочные холодильные установки, предназначенные для сбора, охлаждения и хранения молока при оптимальной температуре 4°С [1-7].

Их основой является ванна-резервуар квадратной [1, 5, 6] или круглой (цилиндрической, овальной) формы [2, 3, 4, 7], выполненная из пищевой нержавеющей стали, с погружным трубчатым [1], припаянным наружным трубчатым [6] или приваренным щелевым [5], а также приваренным трубчато-щелевым [2] теплообменником-испарителем хладона, поступающего от компрессорно-конденсаторного агрегата. Для снижения энергозатрат при хранении резервуары снаружи окружены слоем теплоизоляции. В верхней части установок [1-7] смонтирован мотор-редуктор с мешалкой.

Перечисленные установки осуществляют непосредственное охлаждение молока за счет циркуляции хладона через испаритель [1, 5, 6], либо содержат промежуточный хладононоситель (ледяную воду) [2] с накоплением холода (льда) в незагруженном режиме, а также осуществляют комбинированное охлаждение [7].

Они выполняются квадратными открытыми [1, 5, 6] со съемными крышками и опорной верхней траверсой (балкой), а также цилиндрическими закрытыми с уплотненной крышкой (люком) [2, 3, 7]. При этом последние исключают случайное загрязнение молока и имеют улучшенные органолептические показатели (отсутствие посторонних запахов). Закрытые установки могут содержать электронасос с наружной самовращающейся головкой (сегнеровым колесом) [2], используемым для орошения днища ледяной водой в процессе охлаждения молока, при этом промывка резервуара осуществляется вручную при открытой крышке, а также электронасос с внутренним разбрызгивателем для его механизированной промывки после слива молока [7].

Недостатком цилиндрических резервуаров [2, 3, 7] является сложная конструкция и технология их изготовления, требующая специального набора мощных штампов и, как следствие, высокая цена.

Недостатком резервуаров-охладителей промежуточного охлаждения [2] является также усложнение конструкции, связанное с наличием промежуточного хладоносителя (ледяной воды), дополнительных приборов автоматики для циркуляции промежуточного хладононосителя и, как следствие, удорожание.

Недостатком щелевых и тубчато-щелевых испарителей хладона, получаемых методом точечной сварки [5], либо роликовой сварки [2, 7], является малый запас прочности при переходе на современный хладон R22 вместо устаревшего R12. При повышении давления хладона R22 до 25...30 ат в процессе промывки горячей водой сварные точки [5] зачастую отрываются, а испаритель "вздувается"

Недостатком паянного наружного трубчатого испарителя [6], выполненного из полудеформированных в плоскость медных труб, является ограниченный тепловой контакт между кипящим хладоном и молоком, снижающий скорость охлаждения и холодопроизводительность.

Наиболее близкой по технической сущности к предлагаемому изобретению (прототипом) является молочная холодильная установка по патенту RU №2238642 [1].

Она содержит квадратный резервуар со слоем теплоизоляции, верхнюю составную съемную крышку, опирающуюся на жесткую траверсу (балку), с закрепленным на ней мотор-редуктором и мешалкой, а также последовательно соединенные трубчатый погружной испаритель со всасывающем коллектором, компрессорно-конденсаторным агрегатом, ресивером, фильтром, терморегулирующим вентилем и делителем потока.

Основным недостатком прототипа является открытое исполнение, при котором осуществляется ручная загрузка молока и ручная промывка резервуара с испарителем при снятой крышке после охлаждения молока. Подвижные соединения крышек с траверсой и резервуаром не позволяют полностью исключить воздухообмен в процессе охлаждения и снижают органолептические показатели молока.

Погружной съемный трубчатый испаритель усложняет ручную промывку, а также реализацию закрытого резервуара в случае его механизированной промывки. Наружное исполнение трубчатого испарителя за счет пайки трубки к днищу резервуара вдвое уменьшает площадь теплового контакта и снижает холодопроизводительность.

Изобретение направлено на создание такой конструкции молочной холодильной установки, которая бы позволила исключить воздухообмен и случайные загрязнения молока в процессе охлаждения, упростить и механизировать ее промывку, обеспечить высокую технологичность, а также надежность и холодопроизводительность.

Указанный технический результат достигается тем, что в молочную холодильную установку, содержащую квадратный резервуар со сливом и слоем теплоизоляции, верхнюю съемную крышку с закрепленным на ней мотор-редуктором и мешалкой, а также последовательно соединенные трубчатый испаритель со всасывающим коллектором, компрессорно-конденсаторным агрегатом, ресивером, фильтром, терморегулирующим вентилем и делителем потока, СОГЛАСНО ИЗОБРЕТЕНИЯ введены электронасос, три крана и четыре самовращающихся головки с разъемным штуцером, причем вход электронасоса соединен со сливом резервуара через первый кран, выход электронасоса соединен через второй кран и разъемный штуцер с четырьмя самовращающимися головками, а также через третий кран - непосредственно с патрубком выгрузки молока, кроме того, самовращающиеся головки размещены по углам съемной крышки, выполненной с единой обечайкой, закрепленной на резервуаре через эластичную манжету.

При этом для повышения чистоты промывки и холодопроизводительности трубчатый испаритель выполнен наружным припаянным с дополнительным теплопроводным покрытием.

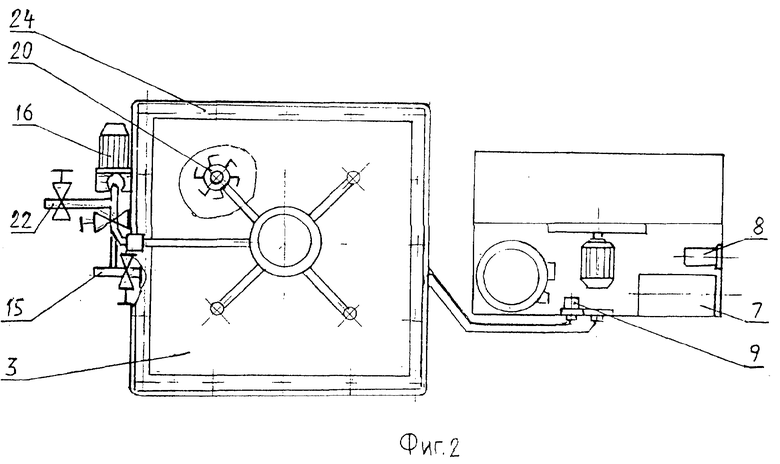

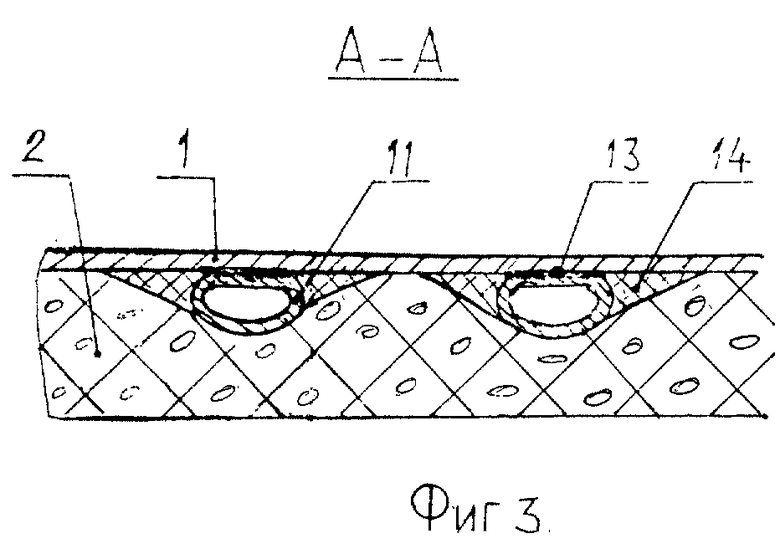

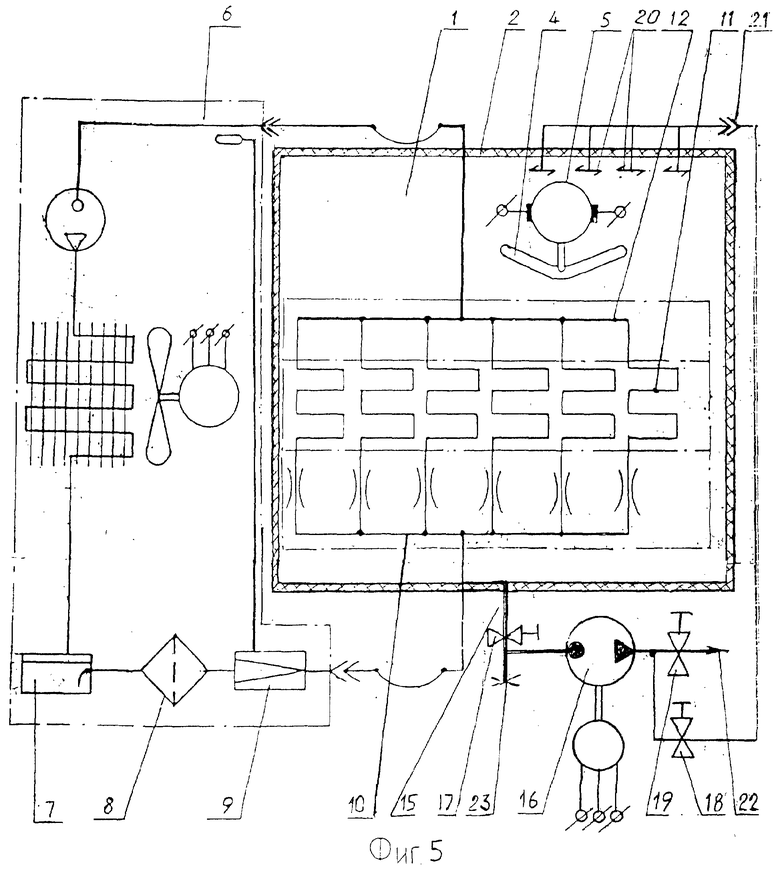

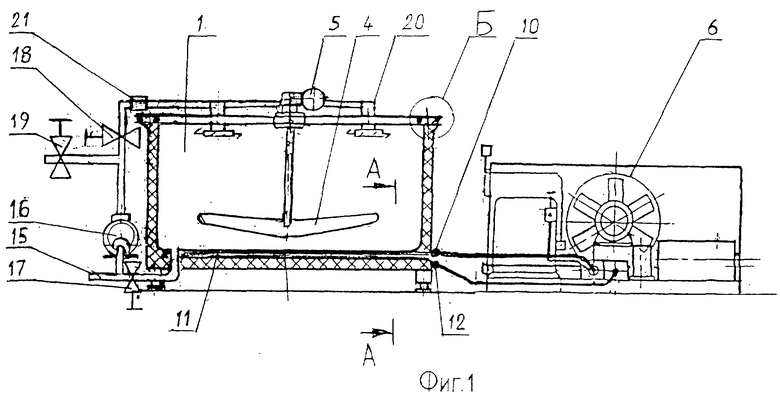

Изобретение поясняется чертежами, на фиг.1 представлен общий вид молочной холодильной установки, на фиг.2 - вид сверху; на фиг.3 - днище резервуара в разрезе; на фиг.4 - крышка с обечайкой и эластичной манжетой в разрезе; на фиг.5 - принципиальная схема.

Молочная холодильная установка (фиг.1-5) содержит квадратный резервуар 1 из нержавеющей стали размером 2000×2000 мм со слоем теплоизоляции 2, верхнюю съемную крышку 3 с закрепленной на ней мешалкой 4 и мотор-редуктором 5, а также последовательно соединенные компрессорно-конденсаторный агрегат (ККА) 6, ресивер 7, фильтр-осушитель 8, терморегулирующий вентиль 9, делитель потока 10 и трубчатый испаритель 11 со всасывающим коллектором 12.

Трубчатый испаритель 11 (фиг.3) выполнен наружным, изготовлен из полудеформированных медных трубок ⊘14 в виде 8-14 "змеек" длиной 8 м каждая, количество "змеек" пропорционально мощности ККА 6 и, соответственно, объему резервуара 1, трубчатый испаритель 11 припаян оловом 13 к резервуару 1. Делитель потока 10 связывает параллельно "змейки" (секции) трубчатого испарителя 11 с установленными на входах секций по линии нагнетания дроссельными шайбами.

Для повышения холодопроизводительности и площади теплового контакта между кипящим хладоном и молоком на трубчатый испаритель 11 нанесено теплопроводное покрытие 14, например, из пастообразной смеси эпоксидной смолы с металлическими опилками.

На квадратном резервуаре 2 со стороны его слива 15 установлен электронасос 16 и три шаровых крана 17, 18, 19, а на верхней съемной крышке 3 закреплены четыре самовращающихся головки (сегнеровых колеса) 20 и разъемный штуцер 21. Слив 15 резервуара 1 соединен со входной полостью электронасоса 16 через первый шаровый кран 17, а выход электронасоса 16 - через второй шаровый кран 18 и разъемный штуцер 21 связан с четырьмя самовращающимися головками 20. Кроме того, выход электронасоса 16 через третий шаровый кран 19 также связан с патрубком 22 выгрузки молока. В нижней части входной полости электронасоса 16 установлена сливная пробка 23.

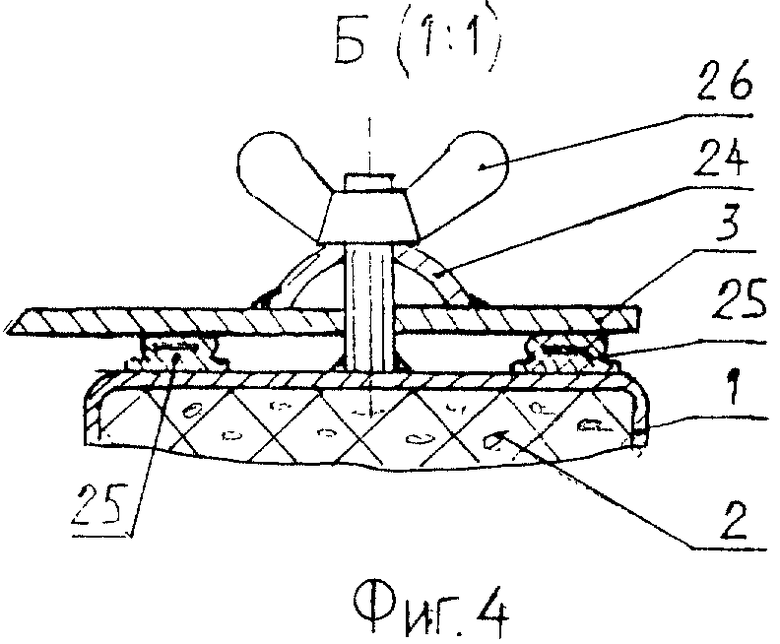

Самовращающиеся головки 20 представляют собой, например, сегнеровы колеса, создающие 6 касательных струй из диаметрально расположенных отогнутых на концах трубок сечением 4 мм на окружности ⊘150 мм, которые размещены по углам съемной крышки 3, выполненной с единой обечайкой 24, и закрепленной на резервуаре 1 через сдвоенную эластичную манжету 25 посредством "барашков" 26 (фиг.4).

В состав установки входит также датчик температуры резервуара 1 и шкаф электроуправления (на фиг.1-5 не показаны), которые автоматически обесточивают ККА 6 при достижении температуры t°=4°C и вновь включают его через 3-4 часа при повышении температуры до +°=5°С в процессе хранения.

Съемная крышка 3 также снабжена заливной горловиной и сапуном (воздушным клапаном) для выравнивания давления при загрузке и выгрузке молока (на фиг.1-5 не показаны).

Работает установка следующим образом. После заливки молока, при перекрытом кране 17 и включении ККА 6, жидкий хладоагент, например хладон R22, из ресивера 7, пройдя через фильтр-осушитель 8, дросселируется до давления испарения на терморегулирующем вентиле 9 и, испаряясь, поступает в делитель потока 10, где разделяется на одинаковые кипящие потоки, заполняя равномерно секции трубчатого испарителя 11. Здесь хладоагент полностью испаряется, отбирая тепло у охлаждаемого молока, чему способствует повышенная площадь теплового контакта между трубками испарителя 11 и резервуаром 1, обеспечиваемая пайкой оловом 13 и теплопроводным покрытием 14.

Далее пары хладона из секций трубчатого испарителя 11 соединяются в общем всасывающем коллекторе 12 и поступают на вход ККА 6.

В компрессоре ККА 6 пары сжимаются до давления конденсации и нагнетаются в конденсатор, где они охлаждаются и конденсируются в жидкую фазу, отдавая тепло окружающему воздуху.

Далее жидкий хладон поступает вновь в ресивер 7. Терморегулирующий вентиль 9 автоматически уменьшает дросселирующее сечение и массу жидкого хладона, а также давление паров на линии всасывания по мере охлаждения молока.

Мешалка 4 с мотор-редуктором 5 обеспечивают равномерный теплосъем с трубчатого испарителя 11 и отдают холод всему объему молока. Делитель потока 10 также обеспечивает равномерное охлаждение всех секций и труб испарителя 11. Эластичная манжета 25 и единая обечайка 24 исключают воздухообмен в процессе охлаждения и улучшают органолептические показатели. После охлаждения молока до 4°С датчик температуры отключает установку.

Выгрузка молока осуществляется при включении электронасоса 16 и открытых кранах 17, 19 (закрытом кране 18). Молоко поступает из резервуара 1 через краны 17, 19, электронасос 16 и патрубок 22 в молоковоз. Производительность электронасоса 16 позволяет быстро выгрузить резервуар 2000...4000 л за 7...15 мин.

Промывка резервуара 1 и мешалки 4 осуществляется после каждого цикла охлаждения теплой водой или моющей жидкостью ("Дезмолом") и далее - холодной водой. Для промывки в резервуар 1 заливают не менее 80 л теплой (холодной) воды или "Дезмола", открывают краны 17, 18 (кран 19 закрыт) и включают электронасос 16.

Давление до 2 ат и подача электронасоса до 300 л/мин через разъемный штуцер 21 обеспечивают быстрое самовращение, хороший напор и разбрызгивание моющих струй всех четырех головок сегнеровых колес 20, смывающих все жировые отложения на днище, стенках, крышке и углах резервуара 1. Благодаря наружному исполнению испарителя 4, минимальным гибочным радиусам R≥30 мм между стенками и днищем резервуара 1, близости сегнеровых колес 20 к омываемым поверхностям, наклону истечения струй относительно вертикальной оси и их расположению по углам резервуара 1 осуществляется чистая промывка. "Дезмол" (теплую воду) сливают через открытый кран 19, далее электронасос 16 выключают и открывают сливную пробку 23, сбрасывая остатки моющей жидкости из сливных магистралей. Тем самым исключают смешивание молока с промывочным раствором в следующем цикле охлаждения и при выгрузке.

Периодически, 1 раз в три месяца, отворачивают "барашки" 26, разъединяют штуцер 21, снимают крышку 3, промывая "Дезмолом" и щеткой внутреннюю полость резервуара 1 и мешалки 4.

Применение резервуара квадратной формы по сравнению с цилиндрическими упрощает технологию изготовления, позволяя обойтись простейшими кромкогибами, вместо мощных штампов. Четыре сегнеровых колеса обеспечивают более качественную промывку по сравнению с импортным аналогом [7].

Использование трубчатых испарителей повышает их прочность, перегрузочную способность и надежность по сравнению со щелевыми испарителями [5]; они также не требуют специальной сварочной оснастки. Припайка (прихватка) трубчатых испарителей снаружи резервуара оловом с нанесением теплопроводных покрытий в зазоры между резервуаром и змеевиком позволяет упростить технологию изготовления и сохранить холодопроизводительность на уровне погружных трубчатых змеевиков (при увеличении в 1,5 раза количества трубок).

Предлагаемое изобретение внедрено в серийное производство ООО "НПП "Автомаш" (г.Ковров), прошло государственные приемочные испытания на Подольской МИС. Благодаря простоте и высокой технологичности цена закрытых молочных холодильных установок (ЗМХУ) OOO "НПП "Автомаш" по данному изобретению в 3...4 раза ниже, чем у зарубежных аналогов [7].

Библиографические данные

1. Установка охлаждения молока. Патент RU №2238642, A 01 J 9/04, 2004 г.

2. Резервуар-охладитель молока. Патент RU №2007909, А 01 J 9/04, 28.02.1994 г.

3. Танк-охладитель молока. Патент FR 2133145 А, 11.02.1998 г.

4. Резервуар-охладитель молока. Патент SU 1496723 A1, 30.07.1989 г.

5. Резервуар-охладитель молока МКА-2000Л-2Б. Технические условия ТУ 4741-083-00238523-97 г.Курган, ОАО "Кургансельмаш".

6. Установка охлаждения молока УОМ 2000T-TAG451T. Техническое описание и руководство по эксплуатации г.Ковров, OOO "НПП "Энергия", 2002 г.

7. Танк-охладитель KRJOS и ванны-охладители UES и CVS. WESTFALIA SURGE. Рекламные материалы. OOO "Вестералия-Сердж". 105005, Москва, Плешковский пер.6, стр.2. E-mail:info@ru.westfalia.com.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2008 |

|

RU2366165C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2396746C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2420062C1 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2005 |

|

RU2337535C2 |

| БЫСТРОДЕЙСТВУЮЩАЯ УСТАНОВКА ОХЛАЖДЕНИЯ МОЛОКА | 2008 |

|

RU2371913C1 |

| ЗАКРЫТАЯ МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2460283C2 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2436293C1 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2005 |

|

RU2337534C2 |

| МОЛОЧНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2438300C1 |

| УСТАНОВКА ОХЛАЖДЕНИЯ МОЛОКА | 2003 |

|

RU2238642C1 |

Изобретение относится к области холодильной техники и может быть использовано в пищевой промышленности, агропромышленном комплексе и в сельском хозяйстве на молочных фермах для охлаждения, хранения и переработки молока. Технический результат заключается в реализации такой конструкции установки, которая бы позволила исключить воздухообмен и случайные загрязнения молока в процессе охлаждения, упростить и механизировать ее промывку, обеспечить высокую технологичность, надежность и холодопроизводительность. Введение в молочную холодильную установку с квадратным резервуаром электронасоса, трех кранов и четырех самовращающихся головок, размещенных по углам съемной крышки, с разъемным штуцером, а также уплотнение крышки с единой обечайкой к резервуару через эластичную манжету, в сочетании с наружным припаянным трубчатым змеевиком-испарителем и теплопроводным покрытием, обеспечивает простоту обслуживания, быстроту и чистоту промывки, надежность, скорость охлаждения и повышенные органолептические показатели молока. 1 з.п. ф-лы, 5 ил.

| УСТАНОВКА ОХЛАЖДЕНИЯ МОЛОКА | 2003 |

|

RU2238642C1 |

| Установка для охлаждения молока | 1986 |

|

SU1373371A1 |

| ЭЛЕКТРИЧЕСКИЙ БИМЕТАЛЛИЧЕСКИЙ ТЕРМОРЕГУЛЯТОР | 1928 |

|

SU11748A1 |

| ПЕГИЛИРОВАННЫЙ КОНЪЮГАТ ВАРИАНТА РЕКОМБИНАНТНОГО КОНСЕНСУСНОГО ИНТЕРФЕРОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ, И ПРИМЕНЕНИЕ | 2011 |

|

RU2575796C9 |

Авторы

Даты

2005-12-10—Публикация

2004-11-16—Подача