Изобретение относится к механической очистки полостей и может быть использовано в различных механических системах.

В ряде известных конструкций гидравлических фильтров входящий (очищаемый) поток жидкости разделен с жидкостью, непосредственно контактирующей с поверхностью фильтрующего элемента [1]

В таких фильтрах поток жидкости, поступающий в корпус, является регулируемым, так как расширяющийся канал тормозит движение жидкости, способствуя оседанию крупнозернистых частиц загрязнений в определенной зоне фильтра еще до подхода жидкости к фильтроэлементу и не мешая последнему выполнять его назначение.

Однако в известном фильтре идея регулирования входящего потока жидкости для предварительной ее очистки используется не эффективно: лишь на части длины гидравлического тракта. Кроме того, конструкции фильтров сложны, предполагают большие затраты на изготовление и эксплуатацию. Прямое использование конструкции фильтров проблематично. Интересен лишь методический подход к решению вопроса управления потоком жидкости.

Известен фильтр, содержащий колоколообразный корпус, фильтроэлемент, установленный соосно корпусу, коническую втулку между корпусом и фильтроэлементом, расширяющуюся книзу и образующую два канала, один из которых (между корпусом и конической втулкой) с нисходящим расширяющимся потоком и второй (между конической втулкой и фильтроэлементом) для восходящего потока, камеру сбора загрязнений, присоединенную к корпусу в нижней его части, с пробкой (клапаном) слива отстоя и патрубки подвода и отвода жидкости, размещенные в верхней части корпуса [2]

Применение фильтра в гидросистемах должно вызывать большие потери давления, возникающие вследствие различия закономерностей истечения для газообразных и жидких сред, их вязкости и плотности. Потери давления ожидаются и при резком внезапном изменении направления нисходящего потока при переходе его в восходящий поток, а также в канале между конусообразной втулкой и поверхностью фильтрующего элемента, так как он (канал) имеет местные сужения и расширения, что неизбежно ведет к турбулизации потока жидкости и препятствует оседанию частиц загрязнений.

В конструкции прототипа не используются и центробежные силы, выносящие при внезапном изменении направления движения потока наиболее крупные частицы загрязнений в камеру отстоя (с последующим удалением их из жидкости через сливной патрубок). Кроме того, фильтр конструктивно неудобен при замене фильтроэлемента.

Задачей изобретения является улучшение очистки жидкости путем создания условий для выпадения загрязнений в камеру сбора отстоя (до подхода жидкости к фильтроэлементу) и эксплуатационных свойств фильтра.

В предлагаемом фильтре для очистки жидкостей, имеющем цилиндрический корпус, фильтроэлемент, расположенный соосно корпусу, патрубки подвода и отвода жидкости, камеру сбора загрязнений с патрубком слива установлена известная коническая втулка между корпусом и фильтроэлементом сужением книзу, образующая постоянно расширяющийся по направлению потока гидравлический тракт, состоящий из двух каналов.

При такой установке конической втулки не только канал нисходящего потока (между корпусом и конической втулкой), но и канал восходящего потока (между конической втулкой и фильтроэлементом) являются расширяющимися). В каналах происходит постоянное падение скорости и ламинеризация потока.

Для обеспечения плавного перехода нисходящего потока в восходящий нижняя часть корпуса (донышко) выполнена криволинейной, например в виде тора, а донышко фильтрующего элемента (для обеспечения постоянного расширения потока) также криволинейным с плавным переходом к цилиндрической поверхности.

При изменении направления движения жидкости (при переходе нисходящего в восходящий поток) на частицы загрязнений, двигающиеся в полости, ограниченной сверху криволинейной поверхностью донышка фильтроэлемента и снизу профилированной поверхностью донышка корпуса, воздействуют центробежные силы, выносящие их в центральную камеру сбора отстоя.

Предварительная очистка жидкости, хотя бы от самых крупных фракций загрязнений, и удаление их через сливной патрубок увеличивает продолжительность непрерывной работы фильтроэлемента.

В канале восходящего потока (между конической втулкой и фильтроэлементом), где уже происходит расход жидкости через поверхность фильтроэлемента, скорость потока жидкости падает еще интенсивнее, чем в первом канале, и вследствие этого возможно выпадение из потока жидкости и мелких коагулировавших частиц, что улучшает качество очистки жидкости и увеличивает срок непрерывной работы фильтра.

Для улучшения эксплуатационных свойств фильтра принят ряд технических решений:

отводной патрубок фильтра расположен в верхней части фильтроэлемента с боковым присоединением к трубопроводу, что не препятствует демонтажу фильтроэлемента в вертикальном направлении;

сливной патрубок фильтра снабжен запорным клапаном с пружиной и сливной пробкой (гайкой), связанной каналами с патрубком сброса отстоя, причем запорный клапан закрывается пружиной, упирающейся в нижнюю часть его штока, а с другой стороны в шток клапана упирается и открывает его при заворачивании сливная пробка (гайка) для сброса отстоя.

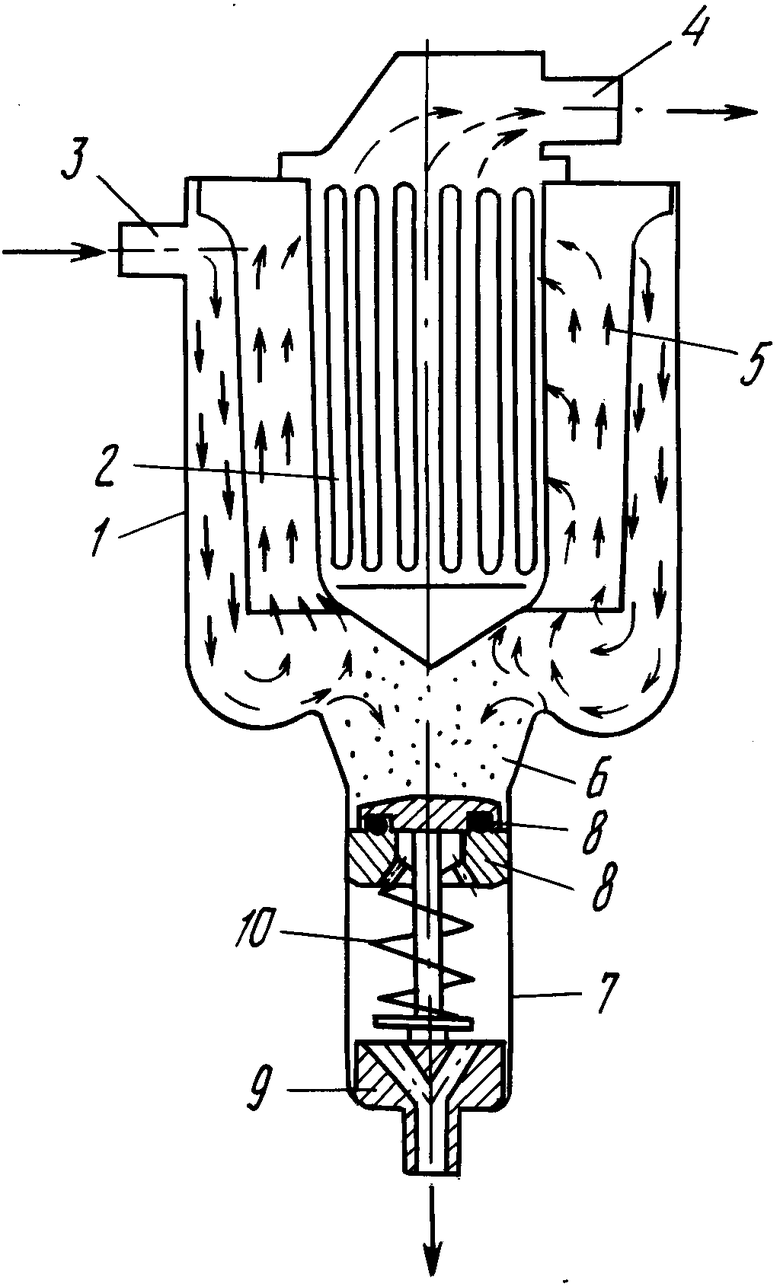

На чертеже изображен предлагаемый фильтр, общий вид.

В корпусе 1, соосно последнему, установлен фильтроэлемент 2. В верхней части корпуса 1 имеется патрубок 3 подачи жидкости. Патрубок отвода 4 отфильтрованной жидкости размещен в верхней части фильтроэлемента 2. Между фильтроэлементом 2 и корпусом 1 установлена коническая втулка 5, делящая кольцевой зазор между ними на полости с нисходящим и восходящим потоками жидкости (показано стрелками).

В верхней части втулка 5 герметично укреплена в корпусе 1. Нижнее донышко фильтра корпуса 1 фильтра в центральной части (под фильтрующим элементом 2) образует камеру сбора отстоя 6, стенки которой плавно переходят в патрубок слива 7, где размещен запорный клапан 8, открывающийся при вращении пробки (гайки 9) и сжатии при этом пружины 10.

Фильтр работает следующим образом.

поток жидкости из патрубка 3 при движении по расширяющемуся кольцевому зазору между корпусом 1 и конической втулкой 5 существенно теряет скорость, что определяется соотношением площади нисходящего потока в кольцевом зазоре на нижнем срезе конической втулки 5 и площади сечения патрубка подачи 3 и создает благоприятные условия для выпадения загрязнений.

При поступлении нисходящего потока в нижнюю часть корпуса 1, выполненную по криволинейному профилю (например, в виде торовой поверхности), он плавно меняет свое направление на обратное (восходящий поток) и, обтекая криволинейную поверхность фильтроэлемента 2, поступает к его цилиндрической поверхности.

При движении между двумя спрофилированными поверхностями поток продолжает расширяться, замедляя свою скорость.

При этом часть загрязнений под действием центробежной силы выносится из потока и осаждается в камере сбора отстоя 6.

Более легкие частицы при контакте с поверхностью донышка фильтроэлемента 2 окончательно теряют скорость, коагулируют и также осаждаются. Восходящая ветвь потока с минимальной скоростью обтекает фильтроэлемент 2 и окончательно отфильтровывается его сеткой. При вращении пробки (гайки) 9 в резьбе патрубка слива 7 последняя упирается в шток запорного клапана 3 и, сжимая пружину 10, открывает его. Шлам под действием скоростного напора сливаемой жидкости и собственного веса вытекает из камеры 6. При обратном вращении пробки 9 клапан 8 закрывается под действием пружины 10. Запорный клапан 8 позволяет выполнить слив и контроль отстоя в процессе работы гидросистемы.

Входящий в полость корпуса фильтра поток жидкости не перемешивается с потоком, обтекающим фильтроэлемент, благодаря установке между корпусом и фильтроэлементом конической втулки.

Постоянное замедление потока при движении его от входного патрубка к фильтроэлементу, а также плавное изменение его направления в нижней части корпуса по касательной к поверхности его донышка (например торовой) и донышка фильтроэлемента образует камеру отстоя частиц загрязнения и способствует предварительной очистке жидкости.

Возможность периодического удаления частиц через патрубок слива при помощи установленного в нем запорного клапана (при работающей гидросистеме) повышает надежность работы фильтра, снижает вероятность аварийного повышения давления в системе, увеличивает ресурс работы и длительность периода между регламентными и ремонтными работами, что дает основание к снижению габаритов фильтра в 2-3 раза в сравнении с габаритами, определенными по существующей методике, и, принимая во внимание малое сопротивление сетчатого фильтроэлемента. Возможность съема фильтроэлемента без демонтажа фильтра сокращает трудоемкость ремонтных работ, уменьшает время простоя системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки жидкостей | 1990 |

|

SU1768225A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ И ГАЗОВ | 2016 |

|

RU2630125C1 |

| Устройство для разделения суспензий | 1981 |

|

SU969319A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ НЕФТЕСОДЕРЖАЩИХ ВОД | 2003 |

|

RU2243168C1 |

| УСТАНОВКА ВАКУУМНОЙ ФЛОТАЦИИ | 1992 |

|

RU2036156C1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ КЛАССИФИКАЦИИ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 2017 |

|

RU2666958C1 |

| Струйная установка для дозированной перекачки жидкости | 1990 |

|

SU1783175A1 |

| Унифицированный фильтр для очистки жидкости | 1985 |

|

SU1281284A1 |

| Установка для очистки природных и сточных вод | 1983 |

|

SU1161189A1 |

| ФИЛЬТР ОЧИСТКИ ТОПЛИВА СОВМЕЩЕННЫЙ (ВАРИАНТЫ) | 2011 |

|

RU2471532C2 |

Использование: для фильтрации жидкостей в различных гидравлических емкостях. Сущность изобретения: фильтр содержит корпус, установленный соосно ему фильтрующий элемент. Коническая втулка установлена концентрично между корпусом и фильтрующим элементом сужением вниз с образованием соединенных полостью между донышками корпуса и фильтрующего элемента двух кольцевых каналов. Канал восходящего потока расширяется по ходу жидкости. Донышко корпуса, соединяющее его с камерой отстоя, и донышко фильтрующего элемента выполнены по криволинейным профилям, обеспечивающими непрерывное расширение жидкости в полости между ними и плавный переход нисходящего в восходящий поток. 2 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ МАРКИРОВКИТРУБОК | 0 |

|

SU331509A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 3269097, кл | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Даты

1997-09-27—Публикация

1994-07-18—Подача