Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения ароматических углеводородов из метана, в частности из природного газа.

Уровень техники

Ароматические углеводороды, в частности бензол, толуол, этилбензол и ксилолы, являются важными химическими продуктами массового производства в нефтехимической промышленности. В настоящее время ароматические соединения наиболее часто получают по разнообразным методам из исходных материалов на основе сырой нефти, включая каталитический реформинг и каталитический крекинг. Однако по мере того как мировые поставки исходных материалов на основе сырой нефти уменьшаются, потребность в нахождении альтернативных источников ароматических углеводородов возрастает.

Одним возможным альтернативным источником ароматических углеводородов служит метан, который является основным компонентом природного газа и биогаза. Мировые запасы природного газа постоянно пополняются, и в настоящее время месторождений природного газа открывается больше, чем нефтяных месторождений. Из-за проблем, связанных с транспортировкой больших объемов природного газа, большую часть природного газа, добываемого вместе с нефтью, в частности в отдаленных местах, сжигают в факеле. Следовательно, привлекательным методом переработки природного газа является превращение содержащихся в нем алканов непосредственно в более высокомолекулярные углеводороды, такие как ароматические углеводороды, при условии, что могут быть преодолены сопутствующие этому технические трудности.

Значительная часть способов, предложенных в настоящее время для превращения метана в жидкие углеводороды, включает в себя вначале превращение, или конверсию, метана в синтез-газ, смесь Н2 и СО. Однако производство синтез-газа связано с большими капитальными затратами и является энергоемким, вследствие чего предпочтительны пути, которые не требуют получения синтез-газа.

Был предложен ряд альтернативных способов прямого превращения метана в более высокомолекулярные углеводороды. Один такой способ предусматривает каталитическое окислительное взаимодействие метана до олефинов с последующим каталитическим превращением этих олефинов в жидкие углеводороды, включая ароматические углеводороды. Так, например, в патенте US 5336825 описан двухстадийный способ окислительного превращения метана в углеводороды, находящиеся в температурном интервале кипения бензиновой фракции и включающие в себя ароматические углеводороды. На первой стадии в присутствии свободного кислорода с использованием промотированного редкоземельным металлом катализатора из оксида щелочноземельного металла при температуре от 500 до 1000°С метан превращают в этилен и небольшие количества олефинов С3 и C4. Затем этилен и более высокомолекулярные олефины, образовавшиеся на первой стадии, над кислотным твердым катализатором, включающим пентасиловый цеолит с высоким содержанием диоксида кремния, превращают в жидкие углеводороды, находящиеся в температурном интервале кипения бензиновой фракции.

Однако этим способам окислительного взаимодействия присущи проблемы, заключающиеся в том, что их осуществление предполагает проведение высокоэкзотермических и потенциально опасных реакций горения метана и сопровождается выбросом влияющих на экологию оксидов углерода в больших количествах.

Потенциально привлекательным направлением переработки метана непосредственно в более высокомолекулярные углеводороды, в частности этилен, бензол и нафталин, является дегидроароматизация или восстановительное взаимодействие. Этот метод, как правило, предусматривает контактирование метана с катализатором, включающим такой металл, как рений, вольфрам и молибден, нанесенный на цеолит, такой как ZSM-5, при высокой температуре, в частности от 600 до 1000°С. Каталитически активной формой металла часто является элементная форма с нулевой валентностью, карбид или оксикарбид.

Например, в патенте US 4727206 описан способ получения жидкостей, богатых ароматическими углеводородами, введением метана при температуре от 600 до 800°С в отсутствие кислорода в контакт с каталитической композицией, включающей в себя алюмосиликат с молярным отношением диоксида кремния к оксиду алюминия по меньшей мере 5:1, причем в алюмосиликат добавлен галлий или его соединение и металл группы VIIB периодической таблицы элементов или его соединение.

Кроме того, в патенте US 5026937 описан способ ароматизации метана, включающий подачу потока исходных материалов, содержащего водород (мольное содержание 0,5%) и метан (мольное содержание 50%), в реакционную зону, содержащую по меньшей мере один слой твердого катализатора, включающего ZSM-5, галлий и фосфорсодержащий оксид алюминия, в условиях превращения, включающих температуру от 550 до 750°С, абсолютное давление ниже 10 атм (1000 кПа) и объемную скорость подачи газа от 400 до 7500 ч-1.

Далее, в патентах US 6239057 и US 6426442 описан способ получения углеводородов с более высоким числом углеродных атомов, например бензола, из углеводородов с низким числом углеродных атомов, таких как метан, введением этого последнего в контакт с катализатором, содержащим пористый носитель, такой как ZSM-5, на котором диспергирован рений и металл-промотор, такой как железо, кобальт, ванадий, марганец, молибден, вольфрам, или их смесь. После пропитки носителя рением и металлом-промотором катализатор активируют обработкой водородом и/или метаном при температуре примерно от 100 до 800°С в течение времени примерно от 0,5 до 100 ч. При этом утверждается, что добавление СО или CO2 в метановый исходный материал повышает выход бензола и стабильность катализатора.

Однако успешное применение восстановительного взаимодействия для получения ароматических соединений в промышленном масштабе требует решения ряда серьезных технически сложных задач. Например, процесс восстановительного взаимодействия и эндотермичен, и ограничен в термодинамическом отношении. Таким образом, если при ведении процесса не предусмотреть существенного дополнительного подогрева, эффект охлаждения в ходе реакции приводит к понижению температуры реакции, достаточному для значительного уменьшения скорости реакции и общего термодинамического превращения.

Более того, осуществление процесса сопровождается образованием углерода и других нелетучих материалов, которые накапливаются на поверхности катализатора, вызывая снижение его активности и потенциально нежелательные сдвиги селективности. Кроме того, при свойственных процессу высоких температурах активные металлические соединения (МоСх, WCx и т.д.) на поверхности катализатора могут мигрировать, образовывать агломераты или изменять фазу, что опять же приводит к нежелательному ухудшению степени превращения и селективности действия. Поэтому приходится проводить частую окислительную регенерацию катализатора для того, чтобы удалить углерод и другие нелетучие материалы, накопившиеся на его поверхности, и по возможности перераспределить активные металлические соединения. Однако в зависимости от состава катализатора регенерация в окислительной среде может иметь определенные нежелательные побочные эффекты. Например, металл на поверхности катализатора может переходить из каталитически активного элементного или обогащенного углеродом состояния в менее активное окисленное состояние. Также катализатор после регенерации может проявлять повышенную активность в плане отложения кокса (коксообразования) и связанного с ним образования водорода. Таким образом, существует заинтересованность в разработке процессов восстановительного взаимодействия, в которых регенерация катализатора осуществляется в неокислительных условиях.

Например, в японской патентной публикации Kokai 2003-26613 от 29.01.2003 описан способ производства ароматических углеводородов и водорода из низшего углеводорода, содержащего по меньшей мере 60 мол.% метана, в присутствии катализатора, такого как молибден, вольфрам или рений на носителе ZSM-5, характеризующийся тем, что катализатор периодически и попеременно переводят из рабочего цикла, в котором катализатор контактируют с низшим углеводородом, в цикл регенерации, в котором катализатор контактируют с водородом. Обычно рабочий цикл составляет от 1 до 20 минут, предпочтительно от 1 до 10 минут, а цикл регенерации - от 1 до 30 минут, предпочтительно примерно от 5 до 20 минут.

Кроме того, в международной публикации WO 2006/011568 от 02.02.2006 описан способ производства ароматических углеводородов и водорода из сырого газа, содержащего низший углеводород, характеризующийся тем, что смесь сырьевого газа и водородсодержащего газа вводят в контакт с катализатором, таким как металлосиликат на основе молибдена и/или родия, при высокой температуре, такой как 750°С, и периодически, во время циклов регенерации, подачу вышеупомянутого сырьевого газа прекращают, а подачу водородсодержащего газа продолжают. Как утверждается, непрерывная подача водорода как во время рабочего цикла, так и во время цикла регенерации уменьшает отношение длительности регенерации к длительности рабочего цикла.

В публикации заявки US 2003/0083535 раскрыт способ ароматизации метансодержащего исходного материала, характеризующийся тем, что между реакторной системой и регенерационной системой осуществляют циркуляцию катализатора дегидроароматизации, причем для регенерации различных частей катализатора его в разное время вводят в контакт с разными регенераторными газами, включающими O2, H2 и Н2О. Процентную долю катализатора, контактирующую с каждым регенераторным газом, регулируют для сохранения в реакторной системе и регенерационной системе режима теплового баланса. Эта реакторная система включает в себя псевдоожиженный слой катализатора в лифт-реакторе, а регенерационная система включает в себя второй псевдоожиженный слой катализатора, содержащийся в реакторе со стационарным кипящим слоем. После прохождения через регенерационную систему горячий регенерированный катализатор рециркулируют в реакторную систему по транспортировочной системе, которая может включать восстановительный сосуд для повышения активности регенерированного катализатора введением катализатора в псевдоожиженном слое в контакт с потоком восстанавливающего газа, содержащего водород и/или метан.

Раскрытие изобретения

В основу изобретения положена задача разработки усовершенствованного способа ароматизации метана, в котором регенерация катализатора осуществляется водородсодержащим газом.

Одним объектом настоящего изобретения является способ превращения метана в более высокомолекулярные углеводороды, содержащие ароматические углеводороды, включающий:

(а) подачу в реакционную зону метансодержащего исходного материала и зернистого каталитического материала,

(б) обеспечение работы реакционной зоны в условиях, эффективных для превращения по меньшей мере части метана в более высокомолекулярный(-ые) углеводород(-ы) с сопутствующим отложением углеродистого материала на зернистом каталитическом материале, вызывающим дезактивацию каталитического материала,

(в) удаление из реакционной зоны по меньшей мере части дезактивированного зернистого каталитического материала,

(г) нагревание по меньшей мере части удаленного из реакционной зоны зернистого каталитического материала до температуры примерно от 700°С примерно до 1200°С, осуществляемое прямым или косвенным контактированием с газообразными продуктами горения, получаемыми сжиганием дополнительного топлива,

(д) регенерирование нагретой части зернистого каталитического материала водородсодержащим газом в регенерационной зоне в условиях, эффективных для превращения по меньшей мере части отложившегося углеродистого материала в метан, и

(е) возврат по меньшей мере части зернистого каталитического материала со стадии (д) в реакционную зону.

Еще одним объектом настоящего изобретения является способ превращения метана в более высокомолекулярные углеводороды, содержащие ароматические углеводороды, включающий:

(а) подачу в реакционную зону метансодержащего исходного материала и зернистого каталитического материала,

(б) обеспечение работы реакционной зоны в условиях, эффективных для превращения по меньшей мере части метана в более высокомолекулярный(-ые) углеводород(-ы) с отложением углеродистых материалов на катализаторе, вызывающем дезактивацию катализатора,

(в) удаление из реакционной зоны по меньшей мере части дезактивированного зернистого каталитического материала,

(г) нагревание первой части удаленного из реакционной зоны зернистого каталитического материала до температуры примерно от 700°С примерно до 1200°С, осуществляемое прямым или косвенным контактированием с газообразными продуктами горения, получаемыми сжиганием дополнительного топлива,

(д) регенерирование нагретой первой части зернистого каталитического материала водородсодержащим газом в первой регенерационной зоне в условиях, включающих первое давление и эффективных для превращения по меньшей мере части отложившихся на зернистом каталитическом материале углеродистых материалов в метан,

(е) перемещение второй части удаленного из реакционной зоны зернистого каталитического материала со стадии (в) или стадии (д) во вторую регенерационную зону,

(ж) регенерирование второй части зернистого каталитического материала водородсодержащим газом во второй регенерационной зоне в условиях, включающих второе давление, отличающееся от первого давления, и эффективных для превращения по меньшей мере части отложившихся на зернистом каталитическом материале углеродистых материалов в метан, и

(з) возврат по меньшей мере части регенерированного зернистого каталитического материала со стадии (д) и по меньшей мере части зернистого каталитического материала со стадии (ж) в реакционную зону.

В одном варианте осуществления изобретения реакционная зона представляет собой реакционную зону с подвижным (движущимся) слоем катализатора и может работать с обратным температурным профилем. Исходный материал также может содержать по меньшей мере одно из следующих веществ: СО, СО2, Н2, Н2О и/или О2. Удаленный зернистый каталитический материал можно нагревать на стадии (г) до температуры примерно от 800°С примерно до 1000°С, в частности примерно от 850°С примерно до 950°С. Условия на стадии (д) регенерации могут включать в себя абсолютное давление, составляющее по меньшей мере 100 кПа, в частности примерно от 150 до 700 кПа. Условия на стадии (ж) регенерации могут включать в себя абсолютное давление, составляющее по меньшей мере 500 кПа, в частности примерно от 1000 кПа примерно до 5000 кПа. Стадии (д) и (ж) регенерации могут проводиться в отдельных регенерационных зонах.

В одном варианте осуществления изобретения условия реакции, протекающей в реакционной зоне на стадии (б), являются неокислительными. На стадии (б) условия реакции в реакционной зоне могут включать в себя температуру примерно от 400°С примерно до 1200°С, абсолютное давление примерно от 1 кПа примерно до 1000 кПа и объемную скорость подачи газа примерно от 0,01 ч-1 примерно до 1000 ч-1.

В одном варианте осуществления изобретения, зернистый каталитический материал является катализатором дегидроциклизации, содержащим металл или его соединение на неорганическом носителе. Зернистый каталитический материал может включать в себя по меньшей мере одно из следующих веществ: молибден, вольфрам, рений, соединение молибдена, соединение вольфрама, соединение цинка и соединение рения, на ZSM-5, диоксиде кремния или оксиде алюминия.

Краткое описание чертежей

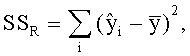

На фиг.1 представлена схема осуществления способа превращения метана в более высокомолекулярные углеводороды в соответствии с первым вариантом выполнения изобретения.

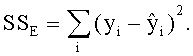

На фиг.2 представлена схема осуществления способа превращения метана в более высокомолекулярные углеводороды в соответствии со вторым вариантом выполнения изобретения.

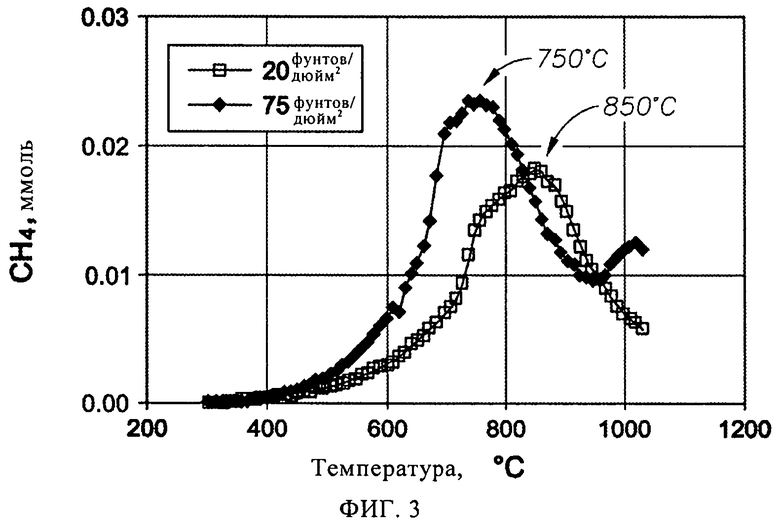

На фиг.3 представлен график зависимости выхода метана от температуры при термопрограммированной обработке водородом закоксованного Mo/ZSM-5 катализатора в примере 6, осуществлявшейся в реакторе идеального вытеснения при динамике повышения температуры, составлявшей 5°С/мин.

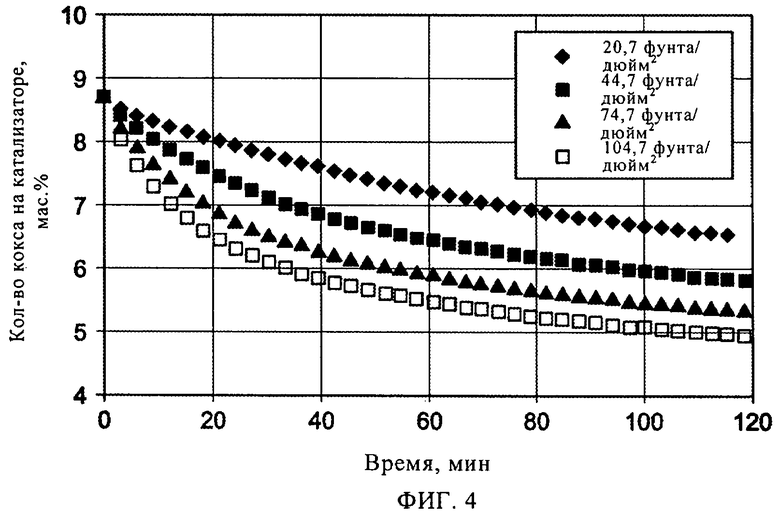

На фиг.4 представлен график зависимости содержания кокса (мас.%) от времени регенерации при регенерировании водородом закоксованного Mo/ZSM-5 катализатора в примере 7 при 850°С и различных парциальных давлениях водорода.

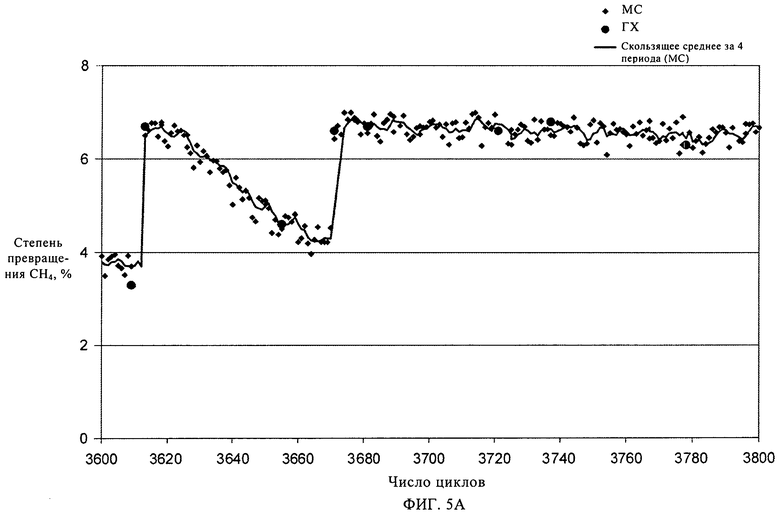

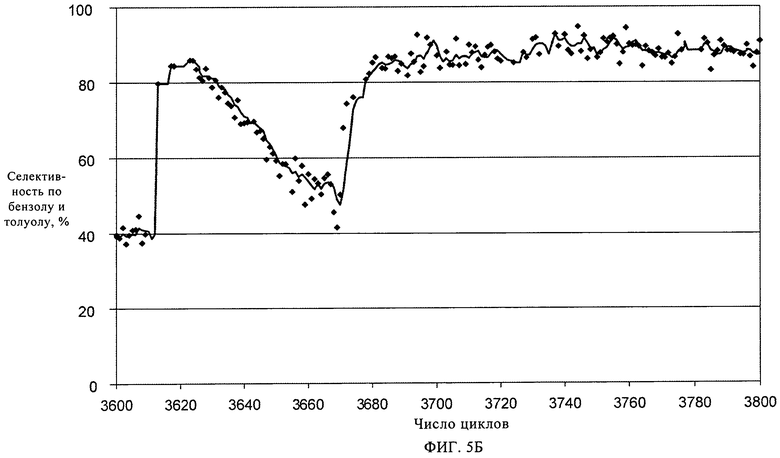

На фиг.5А и 5Б показано изменение соответственно степени превращения метана (%) и селективности по бензолу и толуолу при повышении температуры регенерирования с 875°С до 925°С.

Осуществление изобретения

В контексте настоящего описания понятие "более высокомолекулярный(-ые) углеводород(-ы)" означает углеводород(-ы), содержащий больше одного углеродного атома на молекулу; оксигенат, содержащий по меньшей мере один углеродный атом на молекулу, например этан, этилен, пропан, пропилен, бензол, толуол, ксилолы, нафталин и/или метилнафталин; и/или органическое(-ие) соединение(-ия), содержащее по меньшей мере один углеродный атом и по меньшей мере один неводородный атом, например метанол, этанол, метиламин и/или этиламин.

В контексте настоящего описания понятие "ароматический углеводород (углеводороды)" означает молекулы, содержащие одно или несколько ароматических колец. Примерами ароматических углеводородов являются бензол, толуол, ксилолы, нафталин и метилнафталины.

Понятия "кокс" и "углеродистый материал" используются в настоящем описании как взаимозаменяемые для обозначения углеродсодержащих материалов, которые в реакционных условиях представляют собой по существу нелетучие твердые вещества с низким содержанием водорода относительно содержания углерода (в частности, со значением молярного соотношения Н:С менее 0,8, наиболее вероятно менее 0,5). Они могут включать в себя кристаллический графит, графитовые листовые или пластинчатые материалы, графитовые фрагменты, аморфный углерод или другие углеродсодержащие структуры, которые в реакционных условиях представляют собой по существу нелетучие твердые материалы. Когда речь идет о твердом коксе, более твердом коксе или огнеупорном или трудно поддающемся термической переработке коксе, имеются в виду типы кокса, которые вследствие либо его структуры, либо расположения тяжелее удалять с помощью реагента (как правило, кислорода или водорода), используемого для превращения кокса в газообразные материалы.

В контексте настоящего описания понятие "дезактивация" катализатора означает потерю с течением времени каталитической активности и/или селективности. Катализатор оказывается дезактивированным, если его каталитическая активность по меньшей мере на 1% ниже, в другом случае по меньшей мере на 5% ниже, в другом случае по меньшей мере на 10% ниже, в другом случае по меньшей мере на 15% ниже, в другом случае по меньшей мере на 20% ниже, в другом случае по меньшей мере на 25% ниже, в другом случае по меньшей мере на 30% ниже, в другом случае по меньшей мере на 35% ниже, в другом случае по меньшей мере на 40% ниже, в другом случае по меньшей мере на 45% ниже, в другом случае по меньшей мере на 50% ниже, в другом случае по меньшей мере на 55% ниже, в другом случае по меньшей мере на 60% ниже, в другом случае по меньшей мере на 65% ниже, в другом случае по меньшей мере на 70% ниже, в другом случае по меньшей мере на 75% ниже, в другом случае по меньшей мере на 80% ниже, в другом случае по меньшей мере на 85% ниже, в другом случае по меньшей мере на 90% ниже, в другом случае по меньшей мере на 95% ниже или в другом случае по меньшей мере на 100% ниже, чем каталитическая активность свежего катализатора или регенерированного катализатора. Не ограничивая себя какой-либо теорией, дезактивацию катализатора можно рассматривать как явление, в котором изменяются структура и/или состояние катализатора, что приводит к потере активных участков на поверхности катализатора и, таким образом, вызывает ухудшение эффективности катализатора. Так, например, дезактивация катализатора может происходить вследствие коксообразования (закоксовывания), блокирования активных участков или деалюминирования алюмосиликатного молекулярного сита вследствие обработки водяным паром.

В контексте настоящего описания понятие реактор "с подвижным (движущимся) слоем" означает зону или сосуд с контактированием твердых частиц и газообразных потоков таким образом, что расходная скорость (U) газа ниже скорости, необходимой для пневмотранспортного уноса твердых частиц в виде разжиженной фазы, с целью сохранения слоя твердых частиц с порозностью менее 95%. Реактор с подвижным слоем может работать в нескольких режимах течения, включая режим оседающего движения (оседания) или режим движения уплотненного слоя (U<Umf), режим с барботажем пузырей (Umf<U<Umb), режим с канало- и поршнеобразованием (Umb<U<Uc), режим, переходный к турбулентному, и собственно турбулентный режим псевдоожижения (Uc<U<Utr) и режим с высокой скоростью потока (U>Utr). Эти разные режимы псевдоожижения описаны, например, в работах Kunii, D., Levenspiel, О., глава 3, Fluidization Engineering, издание 2-е, Butterworth-Heinemann, Boston, 1991, и Walas, S.M., глава 6, Chemical Process Equipment, Butterworth-Heinemann, Boston, 1990.

В контексте настоящего описания понятие "оседающий слой" служит для обозначения зоны или сосуда, где частицы (зерна) контактируют с газообразными потоками таким образом, что расходная скорость (U) газа меньше минимальной скорости, необходимой для псевдоожижения твердых частиц, минимальной скорости псевдоожижения (Umf), U<Umf, в по меньшей мере части реакционной зоны, и/или зоны или сосуда, работающего со скоростью, которая выше минимальной скорости псевдоожижения при одновременном поддержании градиента свойства газа и/или твердого вещества (таком как температура, состав газа или твердого вещества и т.д.) вдоль оси снизу вверх в реакторном слое при применении внутрикорпусных устройств реактора с целью свести к минимуму обратное перемешивание газа и твердого вещества. Описание минимальной скорости псевдоожижения приведено, например, в главе 3 работы "Fluidization Engineering", D.Kunii и O.Levenspiel, издание 2-е, Butterworth-Heinemann, Boston, 1991 и главе 6 работы "Chemical Process Equipment" S.M. Walas, Butterworth-Heinemann, Boston, 1990, содержание которых в полном объеме включено в описание путем ссылки.

В контексте настоящего описания понятие "реактор с псевдоожиженным слоем" служит для обозначения зоны или сосуда, где твердые частицы контактируют с газообразными потоками таким образом, что расходная скорость (U) газа достаточна для псевдоожижения твердых частиц (т.е. выше минимальной скорости псевдоожижения Umf) и ниже скорости, необходимой для пневмотранспортного уноса твердых частиц в виде разжиженной фазы, с целью сохранения слоя твердых частиц с порозностью менее 95%. Используемое в настоящем описании понятие "каскадные псевдоожиженные слои" служит для обозначения последовательного расположения отдельных псевдоожиженных слоев таким образом, что при этом может иметь место градиент свойства газа и/или твердого вещества (такого как температура, состав газа или твердого вещества, давление и т.д.) по мере перехода твердого вещества или газа от одного псевдоожиженного слоя со сменой уровня каскада к другому слою. График изменения минимальной скорости псевдоожижения дан, например, в приведенных выше опубликованных работах Kunii и Walas.

В контексте настоящего описания понятие "лифт-реактор" обозначает зону или сосуд (такой как вертикальная цилиндрическая труба), применяемый для чисто вертикальной транспортировки твердых частиц в режимах псевдоожижения с высокой скоростью потока (быстрого псевдоожижения) или псевдоожижения с пневмотранспортом. Режимы псевдоожижения с высокой скоростью потока и псевдоожижения с пневмотранспортом характеризуются расходными скоростями (U) газа, превышающими скорость транспортировки (Utr). Режимы псевдоожижения с высокой скоростью потока и псевдоожижения с пневмотранспортом описаны также в приведенных выше опубликованных работах Kunii и Walas.

В контексте настоящего описания указания на нагрев "косвенным контактированием" с газообразными продуктами горения включают в себя теплоперенос через поверхность теплопередачи и/или применение теплоносителя (газ, жидкость или твердое вещество), который нагревают газообразными продуктами горения и который отдает свое тепло зернистому каталитическому материалу.

В настоящем изобретении предлагается способ получения ароматических углеводородов путем контактирования метансодержащего исходного материала, обычно вместе с H2, H2O, О2, СО и/или СО2, с зернистым катализатором дегидроциклизации в реакционной зоне в условиях, эффективных для превращения метана в ароматические углеводороды и водород. По мере протекания реакции на катализаторе откладывается кокс, понижая тем самым активность или селективность катализатора, и, следовательно, из реакционной зоны непрерывно или периодически отводят часть закоксованного катализатора и направляют ее в отдельную регенерационную зону, где закоксованный катализатор вводят в контакт с водородсодержащим регенерирующим газом. Поскольку реакция дегидроциклизации является эндотермической, к закоксованному катализатору, отведенному из реакционной зоны, прямым или косвенным контактированием с газообразными продуктами горения, получаемыми сжиганием дополнительного топлива, подводят тепло для повышения его температуры до требуемой температуры регенерирования, обычно составляющей примерно от 700°С примерно до 1200°С. Затем часть нагретого закоксованного катализатора может быть возвращена в реакционную зону с обеспечением тепла для реакции дегидроциклизации, а остаток нагретого катализатора вводят в контакт с водородсодержащим регенерирующим газом в регенерационной зоне в таких условиях, в которых по меньшей мере часть кокса, отложившегося на катализаторе, превращается в метан. Далее регенерированный катализатор возвращают в реакционную зону.

В одном варианте осуществления изобретения регенерирование проводят отводом из реакционной зоны двух или более порций закоксованного катализатора, подводом тепла к этим порциям катализатора и контактированием нагретых порций катализатора с водородсодержащим газом в отдельных регенерационных зонах, работающих в таких условиях, в которых парциальные давления водорода по меньшей мере в двух из регенерационных зон разнятся.

Кроме того, изобретение дает способ утилизации водорода, получаемого в качестве побочного продукта реакции дегидроциклизации и, в частности, способ превращения по меньшей мере части этого водорода в более ценную продукцию.

Исходный материал

В предлагаемом в изобретении способе можно использовать любой метансодержащий исходный материал, но в общем предлагаемый способ предусмотрен для использования в качестве исходного материала природного газа. К другим подходящим метансодержащим исходным материалам относятся материалы, получаемые из таких источников, как угольные пласты, места захоронения отходов, ферментация сельскохозяйственных или муниципальных отходов и/или газообразные потоки нефтеперерабабатывающих предприятий.

Содержащие метан исходные материалы, такие как природный газ, как правило, помимо метана содержат диоксид углерода и этан. Этан и другие алифатические углеводороды, которые могут содержаться в исходном материале, на стадии дегидроциклизации могут быть, разумеется, превращены в целевые ароматические продукты. Кроме того, как это обсуждается ниже, диоксид углерода также может быть превращен в полезные ароматические продукты либо непосредственно на стадии дегидроциклизации, либо опосредованно путем превращения в метан и/или этан на стадии снижения содержания водорода.

В используемых в предлагаемом в изобретении способе содержащих метан потоках также обычно присутствуют азот- и/или серосодержащие примеси, которые перед использованием этих потоков могут быть удалены или их количество может быть уменьшено до низких концентраций. В одном из вариантов осуществления изобретения исходный материал, подаваемый на стадию дегидроциклизации, содержит менее 100 част./млн, например менее 10 част./млн, в частности менее 1 част./млн, каждого из соединений азота и серы.

Для содействия уменьшению коксообразования в дополнение к метану в исходный материал, подаваемый на стадию дегидроциклизации, можно добавлять по меньшей мере одно из следующих веществ: водород, вода, моноксид углерода и диоксид углерода. Эти добавки можно вводить в виде отдельных совместно подаваемых потоков исходных материалов или они могут присутствовать в метановом потоке, например, в случае, когда метановый поток получают как производный от природного газа, содержащего диоксид углерода. К другим источникам диоксида углерода можно отнести дымовые газы, установки СПГ, водородные установки, аммиачные установки, гликольные установки и фталевоангидридные установки.

В одном варианте осуществления изобретения исходный материал, подаваемый на стадию дегидроциклизации, содержит диоксид углерода и включает в себя примерно от 90 мол.% примерно до 99,9 мол.%, в частности примерно от 97 мол.% примерно до 99 мол.% метана и примерно от 0,1 мол.% примерно до 10 мол.%, в частности примерно от 1 мол.% примерно до 3 мол.% СО2. В другом варианте осуществления изобретения исходный материал, подаваемый на стадию дегидроциклизации, содержит моноксид углерода и включает в себя примерно от 80 мол.% примерно до 99,9 мол.%, в частности примерно от 94 мол.% примерно до 99 мол.%, метана и примерно от 0,1 мол.% примерно до 20 мол.%, в частности примерно от 1 мол.% примерно до 6 мол.% СО. В еще одном варианте осуществления изобретения исходный материал, подаваемый на стадию дегидроциклизации, содержит водяной пар и включает в себя примерно от 90 мол.% примерно до 99,9 мол.%, в частности примерно от 97 мол.% примерно до 99 мол.% метана и примерно от 0,1 мол.% примерно до 10 мол.%, в частности примерно от 1 мол.% примерно до 5 мол.% водяного пара. И в еще одном варианте осуществления изобретения исходный материал, подаваемый на стадию дегидроциклизации, содержит водород и включает в себя примерно от 80 мол.% примерно до 99,9 мол.%, в частности примерно от 95 мол.% примерно до 99 мол.% метана и примерно от 0,1 мол.% примерно до 20 мол.%, в частности примерно от 1 мол.% примерно до 5 мол.% водорода.

Исходный материал, подаваемый на стадию дегидроциклизации, может также содержать более высокомолекулярные углеводороды, чем метан, включая ароматические углеводороды. Такие более высокомолекулярные углеводороды могут возвращаться в процесс со стадии снижения содержания водорода, добавляться в виде отдельных совместно подаваемых исходных материалов или могут присутствовать в метановом потоке, например в случае, когда в исходном материале в виде природного газа содержится этан. К более высокомолекулярным углеводородам, возвращаемым в процесс со стадии снижения содержания водорода, как правило, относятся моноциклические ароматические соединения и/или парафины и олефины, содержащие преимущественно 6 или менее, в частности 5 или менее, например 4 или менее, как правило, 3 или менее атома углерода. Обычно исходный материал, подаваемый на стадию дегидроциклизации, содержит менее 5 мас.%, в частности менее 3 мас.% углеводородов С3+.

Дегидроциклизация

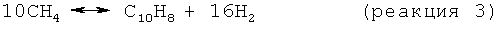

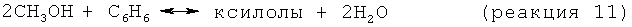

На стадии дегидроциклизации предлагаемого в изобретении способа метансодержащий исходный материал вводят в контакт с зернистым катализатором дегидроциклизации в условиях, обычно - неокислительных, а как правило - восстановительных, эффективных для превращения метана в более высокомолекулярные углеводороды, включая бензол и нафталин. При этом основными результирующими реакциями являются:

Моноксид и/или диоксид углерода, который может присутствовать в исходном материале, повышает активность и стабильность катализатора, содействуя протеканию реакций, таких как:

но негативно влияет на равновесие, позволяя протекать параллельным результирующим реакциям, таким как:

.

.

В предлагаемом в изобретении способе может использоваться любой катализатор дегидроциклизации, эффективный для превращения метана в ароматические соединения, хотя обычно катализатор включает в себя металлический компонент, в частности переходный металл или его соединение, на неорганическом носителе. В подходящем варианте осуществления изобретения металлический компонент присутствует в количестве примерно от 0,1 мас.% примерно до 20 мас.%, в частности примерно от 1 мас.% примерно до 10 мас.%, по массе всего катализатора. Обычно металл присутствует в катализаторе в форме свободных элементов или в форме карбида.

К подходящим металлическим компонентам для катализатора относятся кальций, магний, барий, иттрий, лантан, скандий, церий, титан, цирконий, гафний, ванадий, ниобий, тантал, хром, молибден, вольфрам, марганец, рений, железо, рутений, кобальт, родий, иридий, никель, палладий, медь, серебро, золото, цинк, алюминий, галлий, кремний, германий, индий, олово, свинец, висмут и трансурановые металлы. Такие металлические компоненты могут присутствовать в форме свободных элементов или в виде соединений металлов, таких как оксиды, карбиды, нитриды и/или фосфиды, и их можно использовать самостоятельно или в сочетании. В качестве одного из металлических компонентов также могут использоваться платина и осмий, но обычно они не являются предпочтительными.

Неорганический носитель может быть либо аморфным, либо кристаллическим и может представлять собой, в частности, оксид, карбид или нитрид бора, алюминия, кремния, фосфора, титана, скандия, хрома, ванадия, магния, марганца, железа, цинка, галлия, германия, иттрия, циркония, ниобия, молибдена, индия, олова, бария, лантана, гафния, церия, тантала, вольфрама или других трансурановых элементов. Кроме того, носителем может быть пористый материал, такой как микропористый кристаллический материал или мезопористый материал. В контексте настоящего описания понятие "микропористый" относится к порам диаметром менее 2 нм, тогда как понятие "мезопористый" относится к порам диаметром от 2 до 50 нм.

К подходящим микропористым кристаллическим материалам относятся силикаты, алюмосиликаты, титаносиликаты, алюмофосфаты, металлофосфаты, кремнеалюмофосфаты или их смеси. Такие микропористые кристаллические материалы включают в себя материалы с каркасами типов MFI (например, ZSM-5 и силикалит), MEL (например, ZSM-11), MTW (например, ZSM-12), TON (например, ZSM-22), МТТ (например, ZSM-23), FER (например, ZSM-35), MFS (например, ZSM-57), MWW (например, МСМ-22, PSH-3, SSZ-25, ERB-1, ITQ-1, ITQ-2, МСМ-36, МСМ-49 и МСМ-56), IWR (например, ITQ-24), KFI (например, ZK-5), ВЕА (например, цеолит бета), ITH (например, ITQ-13), MOR (например, морденит), FAU (например, цеолиты X, Y, ультрастабилизированный Y и деалюминированный Y), LTL (например, цеолит L), IWW (например, ITQ-22), VFI (например, VPI-5), AEL (например, SAPO-11), AFI (например, ALPO-5) и AFO (SAPO-41), а также такие материалы, как МСМ-68, EMM-1, EMM-2, ITQ-23, ITQ-24, ITQ-25, ITQ-26, ETS-2, ETS-10, SAPO-17, SAPO-34 и SAPO-35. К подходящим мезопористым материалам относятся МСМ-41, МСМ-48, МСМ-50, FSM-16 и SBA-15.

Примеры предпочтительных катализаторов включают в себя молибден, вольфрам, цинк, рений, а также их соединения и сочетания на ZSM-5, диоксиде кремния или оксиде алюминия.

Металлический компонент может быть диспергирован на неорганическом носителе любыми средствами, хорошо известными в данной области техники, такими как соосаждение, пропитка по влагоемкости, выпаривание, обычная пропитка, распылительная сушка, золь-гелевое, ионообменное, химическое парофазное осаждение, диффузионное и физическое смешение. Кроме того, неорганический носитель может быть модифицирован по известным методам, таким, например, как обработка водяным паром, кислотная промывка, промывка каустической содой и/или обработка кремнийсодержащими соединениями, фосфорсодержащими соединениями и/или элементами или соединениями элементов групп 1, 2, 3 и 13 Периодической таблицы элементов. Такие модификации можно использовать для изменения поверхностной активности носителя, а также для затруднения или улучшения доступа к любой внутренней пористой структуре носителя.

В некоторых вариантах осуществления изобретения в реакцию дегидроциклизации, в дополнение к каталитическому зернистому материалу, может вводиться некаталитический зернистый материал. Некаталитический зернистый материал можно использовать в качестве материала для транспорта энергии (тепла) в систему и/или для заполнения пространства, в зависимости от потребности обеспечения требуемых гидродинамических условий. Некаталитический зернистый материал может образовывать макрочастицы без связующего вещества или частицы могут быть связаны неорганическим связующим веществом, таким как глина, диоксид кремния, оксид алюминия, диоксид циркония или другой оксид металла, используемый для содействия сохранению физической целостности частиц. В предпочтительном варианте частицы обладают по существу сферической формой. Примерами приемлемого некаталитического зернистого материала служат диоксид кремния, оксид алюминия, керамика и карбид кремния с малой удельной площадью поверхности.

Стадию дегидроциклизации осуществляют введением метансодержащего исходного материала в контакт с катализатором дегидроциклизации в реакционных зонах с одним или несколькими неподвижными слоями, подвижными слоями или псевдоожиженными слоями. Обычно исходный материал в реакционной зоне или каждой реакционной зоне вводят в контакт с подвижным слоем катализатора дегидроциклизации, где исходный материал движется в противоток направлению движения катализатора дегидроциклизации. В одном варианте осуществления изобретения реакционная зона включает в себя реактор с оседающим слоем, под которым подразумевают вертикально расположенный реактор, в котором зернистый катализатор поступает в верхней части реактора или вблизи нее и движется под действием собственного веса с образованием слоя катализатора, в то время как исходный материал поступает в реактор в основании реактора или вблизи него и движется вверх через слой катализатора.

В варианте осуществления изобретения с использованием оседающего слоя движение катализатора дегидроциклизации в реакционной зоне практически свободно от псевдоожижения. В контексте настоящего описания понятие "практически свободно от псевдоожижения" означает, что средняя скорость движения потока газа в реакторе ниже минимальной скорости псевдоожижения. Понятие "практически свободно от псевдоожижения" в контексте настоящего описания также означает, что средняя скорость движения потока газа в реакторе меньше 99%, в частности меньше 95%, как правило, меньше 90%, даже меньше 80%, минимальной скорости псевдоожижения. Когда реакционная зона или каждая реакционная зона работает с оседающим слоем, зернистый каталитический материал и/или любой зернистый некаталитический материал характеризуется средним размером частиц, составляющим примерно от 0,1 мм примерно до 100 мм, в частности примерно от 1 мм примерно до 5 мм, например примерно от 2 мм примерно до 4 мм. В некоторых вариантах осуществления изобретения по меньшей мере 90 мас.% зернистого каталитического материала и/или по меньшей мере 90 мас.% зернистого некаталитического материала имеет размер частиц, составляющий примерно от 0,1 мм примерно до 100 мм, в частности примерно от 1 мм примерно до 5 мм, например примерно от 2 мм примерно до 4 мм.

В альтернативном варианте реакцию дегидроциклизации проводят в нескольких последовательно соединенных реакторах с псевдоожиженным слоем, в которых зернистый катализатор каскадирует в одном направлении из одного реактора в следующий смежный реактор в этом ряду, в то время как исходный материал пропускают в противоположном направлении через реакторы и между ними. Когда каждая реакционная зона работает с псевдоожиженным слоем, каталитический зернистый материал и/или любой некаталитический зернистый материал характеризуется средним размером частиц, составляющим примерно от 0,01 мм примерно до 10 мм, в частности примерно от 0,05 мм примерно до 1 мм и в частности примерно от 0,1 мм примерно до 0,6 мм. В некоторых вариантах осуществления изобретения по меньшей мере 90 мас.% каталитического зернистого материала и/или по меньшей мере 90 мас.% некаталитического зернистого материала имеет размер частиц, составляющий примерно от 0,01 мм примерно до 10 мм, в частности примерно от 0,05 мм примерно до 1 мм, например примерно от 0,1 мм примерно до 0,6 мм.

Как правило, отношение массового расхода каталитического зернистого материала плюс любой некаталитический зернистый материал к массовому расходу углеводородного исходного материала в зоне реакции дегидроциклизации или в каждой зоне реакции дегидроциклизации составляет примерно от 1:1 примерно до 100:1, в частности примерно от 1:1 примерно до 40:1, в частности примерно от 5:1 до 20:1.

Реакция дегидроциклизации является эндотермической, а значит по мере протекания этой реакции температура в каждой зоне реакции дегидроциклизации обычно проявляет тенденцию к понижению от максимальной температуры до минимальной температуры. Приемлемые условия для стадии дегидроциклизации включают в себя максимальную температуру примерно от 700°С примерно до 1200°С, в частности примерно от 800°С примерно до 950°С, и минимальную температуру примерно от 400°С примерно до 800°С, в частности примерно от 500°С примерно до 700°С. Однако, как обсуждается ниже, для уменьшения падения температуры во время реакции дегидроциклизации в эту реакцию подводят тепло, а значит в некоторых конфигурациях может оказаться возможным уменьшение разницы между максимальной и минимальной температурами по существу до нуля. В другом варианте осуществления изобретения, вводя в реакцию дегидроциклизации нагретый катализатор, можно создавать обратный температурный профиль, т.е. температура реакции на выходе для технологического газа будет выше температуры на входе для технологического газа.

В одном варианте осуществления изобретения для создания обратного температурного профиля в системе для проведения реакции дегидроциклизации движение исходного материала и зернистого катализатора дегидроциклизации организуют в противотоке, благодаря чему, несмотря на эндотермическую природу реакции дегидроциклизации, разница между температурой реакции для газообразного отходящего потока на выходе из системы для проведения реакции дегидроциклизации и температурой реакции для метансодержащего исходного материала на входе в систему для проведения реакции дегидроциклизации составляет по меньшей мере +10°С, в частности по меньшей мере +50°С, например по меньшей мере +100°С и даже по меньшей мере +150°С.

В любом случае, поскольку реакция дегидроциклизации является эндотермической, зернистый каталитический материал поступает в систему для проведения реакции дегидроциклизации при первой, высокой температуре, как правило, примерно от 800°С примерно до 1200°С, в частности примерно от 900°С примерно до 1100°С, а выходит из реакционной системы при второй, более низкой температуре, как правило, примерно от 500°С примерно до 800°С, в частности примерно от 600°С примерно до 700°С.Общая разность температур зернистого каталитического материала после прохождения через реакционные зоны составляет по меньшей мере 100°С.

Другие условия, создаваемые в реакции дегидроциклизации, обычно включают в себя давление, составляющее примерно от 1 кПа примерно до 1000 кПа, в частности примерно от 10 кПа примерно до 500 кПа, например примерно от 50 кПа примерно до 200 кПа, и объемную скорость подачи газа, составляющую примерно от 0,01 ч-1 примерно до 1000 ч-1, в частности примерно от 0,1 ч-1 примерно до 500 ч-1, в частности примерно от 1 ч-1 примерно до 20 ч-1. В подходящем варианте осуществления изобретения стадию дегидроциклизации осуществляют в отсутствие О2.

Основными компонентами потока, отходящего со стадии дегидроциклизации, являются водород, бензол, нафталин, моноксид углерода, этилен и непрореагировавший метан. Этот отходящий поток, как правило, содержит по меньшей мере на 5 мас.%, в частности по меньшей мере на 10 мас.%, например по меньшей мере на 20 мас.%, предпочтительно по меньшей мере на 30 мас.%, больше ароматических колец, чем исходный материал.

Бензол и нафталин выделяют из потока, отходящего со стадии дегидроциклизации, например, экстракцией растворителем с последующим разделением на фракции, и эти вещества могут получить в потоке продукции. Однако, как это обсуждается ниже, до или после извлечения продукции по меньшей мере часть этих ароматических компонентов может быть подвергнута алкилированию с получением более ценных материалов, таких как ксилолы. Более того, как обсуждается ниже, предлагаемый в изобретении способ предусматривает утилизацию водорода, образующегося в качестве побочного продукта реакции дегидроциклизации, в частности превращение по меньшей мере части водорода в более ценную продукцию.

Регенерирование катализатора

Реакция дегидроциклизации характеризуется тенденцией к отложению кокса на катализаторе, а значит для сохранения активности катализатора дегидроциклизации по меньшей мере часть катализатора необходимо регенерировать непрерывно или периодически. Обычно этого достигают отводом из реакционной зоны или каждой реакционной зоны части катализатора, осуществляемым на периодической или на непрерывной основе, и перемещением этой части катализатора в отдельную регенерационную зону. В регенерационной зоне закоксованный катализатор дегидроциклизации вводят в контакт с водородсодержащим газом в условиях, эффективных для превращения по меньшей мере части отложившегося на нем углеродистого материала в метан. Обычно водородсодержащий газ не содержит значительных количеств метана или других углеводородов; содержание углеводородов, как правило, составляет меньше 20 мол.%, в частности менее 18 мол.%, менее 15 мол.%, менее 10 мол.%, менее 8 мол.%, менее 6 мол.%, менее 4 мол.% или менее 2 мол.%. В одном варианте осуществления изобретения водород, необходимый для регенерирования, получают, по меньшей мере частично, из водородсодержащего потока, отходящего из реакции дегидроциклизации.

В подходящем варианте осуществления изобретения условия регенерирования включают в себя температуру, составляющую примерно от 700°С примерно до 1200°С, в частности примерно от 800°С примерно до 1000°С, в частности примерно от 850°С примерно до 950°С, и абсолютное давление, составляющее по меньшей мере 100 кПа, в частности примерно от 150 кПа примерно до 5000 кПа. Обычно же закоксованный катализатор дегидроциклизации, удаляемый из реакционной зоны или из каждой реакционной зоны, характеризуется более низкой температурой, чем та, что оптимальна для регенерирования, а значит удаляемый катализатор вначале нагревают до требуемой температуры регенерирования прямым или косвенным (опосредованным) контактированием с газообразными продуктами горения, получаемыми сжиганием дополнительного топлива. Нагревание проводят в нагревательной зоне, которая может находиться в том же сосуде, что и регенерационная зона, или которая может находиться в сосуде, отдельном от регенерационной зоны.

Под "дополнительным источником топлива" имеется в виду то, что источник топлива физически отделен от катализатора, а значит не является коксом, образующимся на катализаторе в качестве побочного продукта реакции дегидроциклизации. Как правило, дополнительный источник топлива включает в себя углеводород, такой как метан, в частности, приемлемый источник топлива представляет собой природный газ, используемый в качестве исходного материала, направляемого в процесс. В подходящем варианте осуществления изобретения в нагревательной зоне поддерживают бедную кислородом атмосферу, благодаря чему при сжигании углеводородного топлива для нагрева первой части катализатора образуется синтез-газ, который затем может быть использован для получения дополнительного углеводородного продукта и/или топлива. Кроме того, в случае прямого теплопереноса к катализатору дегидроциклизации применение бедной кислородом атмосферы препятствует окислению карбидов металлов, присутствующих в катализаторе, и сводит к минимуму среднее парциальное давление водяного пара, тем самым уменьшая гидротермическое старение катализатора.

В другом варианте осуществления изобретения подходящим дополнительным источником топлива является водород, в частности часть водорода, образующегося в качестве побочного продукта реакции ароматизации.

В случае если катализатор дегидроциклизации нагревают прямым путем, или непосредственно, закоксованный катализатор, отводимый из реакционной зоны, целесообразно вводить в контакт прямо с горящим источником топлива в нагревательной зоне. В другом варианте осуществления изобретения источник топлива сжигают в отдельной зоне горения, и газообразные продукты горения, образующиеся в зоне горения, направляют в нагревательную зону для нагрева катализатора. В еще одном варианте осуществления изобретения катализатор дегидроциклизации может нагреваться непрямым теплообменом, например, с использованием газообразных продуктов горения для нагрева инертной среды (газа, жидкости или твердого вещества) или поверхности теплопередачи и последующим контактированием закоксованного катализатора с нагретой инертной средой или поверхностью теплопередачи.

В одном практическом варианте осуществления изобретения нагревательная зона является удлиненной, а закоксованный катализатор пропускают через нагревательную зону от входа, расположенного у одного конца нагревательной зоны или вблизи него, к выходу, расположенному у другого конца нагревательной зоны или вблизи него, причем подвод тепла к первой части катализатора осуществляется во множестве мест, распределенных по длине нагревательной зоны. Таким образом можно распределить подвод тепла к катализатору по длине нагревательной зоны, сведя тем самым к минимуму температуры на поверхности катализатора и внутренние градиенты.

В случае если первую часть катализатора нагревают прямым контактированием с горящим источником топлива в нагревательной зоне, постепенного нагрева катализатора можно достичь, подавая по существу все дополнительное топливо во входной конец нагревательной зоны и затем подавая в эту нагревательную зону кислородсодержащий газ с определенным шагом в указанном множестве мест, распределенных по длине нагревательной зоны. В другом варианте осуществления изобретения по существу весь кислородсодержащий газ, необходимый для сжигания дополнительного топлива, можно подавать во входной конец нагревательной зоны, а дополнительное топливо - с определенным шагом в указанном множестве мест, распределенных по длине нагревательной зоны.

В случае если первую часть катализатора нагревают прямым контактированием с горячими газообразными продуктами горения, образующимися в отдельной зоне горения, постепенного нагрева катализатора можно достичь подачей горячих газообразных продуктов горения в указанное множество мест, распределенных по длине нагревательной зоны.

В одном варианте осуществления изобретения нагревательная зона представляет собой вертикальную трубу, и во время стадии повторного нагревания первую часть катализатора пропускают вверх по вертикальной трубе. На практике нагревательная зона может включать несколько вертикальных труб, соединенных параллельно. В другом варианте осуществления изобретения нагревательная зона может включать в себя подвижный слой указанного катализатора.

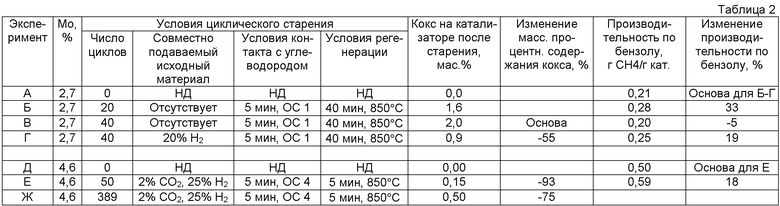

В одном варианте осуществления изобретения закоксованный катализатор дегидроциклизации, удаляемый из реакционной зоны, разделяют по меньшей мере на две части, которые нагревают так, как изложено выше, и затем направляют в отдельные регенерационные зоны, работающие под разными давлениями. Так, например, одна регенерационная зона работает при абсолютном давлении, составляющем по меньшей мере 100 кПа, в частности примерно от 150 кПа примерно до 700 кПа, как изложено выше, а другая регенерационная зона работает при абсолютном давлении, составляющем по меньшей мере 500 кПа, в частности примерно от 1000 кПа примерно до 5000 кПа. Так, было установлено, как продемонстрировано в примерах, что регенерирование при более высоких давлениях обеспечивает более быстрое удаление кокса, а также удаление более огнеупорного кокса. Вместе с тем, также было установлено, что для удаления кокса при более высоких давлениях требуется более дорогостоящее оборудование. По этой причине может быть целесообразным часть кокса удалять при более низком парциальном давлении водорода на менее дорогостоящем оборудовании, а еще одну часть кокса - при более высоком парциальном давлении водорода на более дорогостоящем оборудовании.

Регенерационная зона или каждая регенерационная зона может представлять собой реактор, работающий как реактор с псевдоожиженным слоем, кипящим слоем, оседающим слоем, лифт-реактор или их сочетание. На практике каждая регенерационная зона может включать в себя несколько реакторов, в частности несколько лифт-реакторов, соединенных параллельно, или несколько реакторов, соединенных последовательно, в частности лифт-реактор и следующий за ним реактор с оседающим слоем. После регенерирования катализатор возвращают в реакционную зону.

В другом варианте осуществления изобретения, в частности, если реакцию дегидроциклизации проводят в реакторе с неподвижным слоем, регенерирование можно проводить без извлечения катализатора из реакционной зоны, временно прерывая подачу метансодержащего исходного материала в реакционную зону, нагревая реакционную зону до температуры регенерирования, составляющей примерно от 700°С примерно до 1200°С, прямым и/или непрямым контактированием с газообразными продуктами горения, получаемыми сжиганием дополнительного топлива, регенерируя зернистый каталитический материал водородсодержащим газом и затем возобновляя подачу метансодержащего исходного материала в реакционную зону. Разумеется, что нагревание реакционной зоны до температуры регенерирования можно осуществлять перед прерыванием подачи метансодержащего исходного материала.

Повторный нагрев катализатора

Поскольку реакция дегидроциклизации является эндотермической, в реакцию необходимо подводить тепло. В предлагаемом в изобретении способе это удобно достигается отводом части катализатора из реакционной зоны либо на периодической, либо на непрерывной основе, подводом тепла к катализатору и последующим возвратом нагретого катализатора назад в реакционную зону. Поскольку стадия регенерирования водородом, описанная выше, также предполагает нагревание катализатора и последующий возврат нагретого регенерированного катализатора обратно в реакционную зону, один возможный путь подвода тепла в реакцию дегидроциклизации заключается в процессе регенерирования.

В другом варианте осуществления изобретения часть тепла или все тепло, необходимое для поддержания реакции дегидроциклизации, может быть обеспечено отдельной стадией повторного нагрева катализатора. В этом варианте часть катализатора, отводимую для реакционной зоны, перемещают в отдельную нагревательную зону, где катализатор вновь нагревают прямым или непрямым контактированием с горячими газообразными продуктами горения, образующимися при сжигании дополнительного источника топлива. Затем нагретый катализатор возвращают в реакционную зону с регенерированием водородом или без него.

Повторное науглероживание катализатора

Необходимо иметь в виду, что нагревание катализатора дегидроциклизации для целей регенерирования и/или для переноса тепла обратно в реакцию дегидроциклизации может подвергнуть катализатор воздействию высокотемпературных окислительных условий, особенно если нагрев катализатора предполагает прямой контакт с горячими газообразными продуктами горения. В результате присутствующие в катализаторе дегидроциклизации металлы, такие как рений, вольфрам или молибден, во время стадии нагрева могут перейти из их каталитически активной элементной или карбидной формы в оксидные вещества. Таким образом, перед возвратом в реакционную зону регенерированный и/или повторно нагретый катализатор может быть перемещен в зону обработки катализатора, отдельную от регенерационной зоны, нагревательной зоны и реакционной зоны, где катализатор входит в контакт с науглероживающим газом, содержащим по меньшей мере один углеводород, выбранный из метана, этана, пропана, бутана, изобутена, гексана, бензола и нафталина. В некоторых случаях науглероживающий газ может также содержать по меньшей мере одно из следующих веществ: СО2, СО, H2, Н2О и инертные разбавители. В другом варианте осуществления изобретения науглероживающий газ может представлять собой смесь водорода и по меньшей мере одного из СО и СО2. Более того, может возникнуть необходимость введения катализатора в контакт последовательно с множеством разных науглероживающих газов, каждый из которых включает в себя углеводород, выбранный из метана, этана, пропана, бутана, изобутена, гексана, бензола и нафталина, или смесь водорода и по меньшей мере одного из СО и СО2.

Обычно максимальная температура в зоне обработки катализатора составляет примерно от 400°С примерно до 1100°С, в частности примерно от 500°С примерно до 900°С, причем минимальная температура находится в пределах от 300°С до 500°С. Как правило, зона обработки катализатора работает при абсолютных давлениях, составляющих от 10 до 100 фунтов/кв.дюйм (от 69 до 690 кПа), в частности в пределах от 15 до 60 фунтов/кв.дюйм (от 103 до 414 кПа). Обычно средняя продолжительность пребывания каталитических частиц в зоне обработки катализатора находится в пределах от 0,1 до 100 мин, например в пределах от 1 до 20 мин. В этих условиях науглероживающий газ взаимодействует с металлоксидными материалами на поверхности катализатора, возвращая металл в его каталитически активную элементную или карбидную форму. Кроме того, науглероживающий газ способен взаимодействовать с активными центрами поверхности на носителе катализатора, уменьшая их склонность к образованию кокса в зоне реакции дегидроароматизации.

Для поддержания температуры, необходимой для науглероживания регенерированного катализатора, тепло можно подводить к катализатору и/или науглероживающему газу перед стадией науглероживания или во время ее проведения. Так, например, тепло к катализатору может подводиться косвенным нагревом, введением в контакт с горячими газами, отходящими из реакционной зоны или нагревательной зоны, введением в контакт с горячим газообразным потоком, отходящим из процесса науглероживания, или смешением с нагретым катализатором из нагревательной зоны. Тепло удобно подводить к науглероживающему газу с помощью наружной топки или теплообменника либо посредством нагретого катализатора из нагревательной зоны.

Зона обработки катализатора может работать как реактор с псевдоожиженным слоем, реактор с кипящим слоем, реактор с оседающим слоем, лифт-реактор или циркуляционный лифт-реактор. В одном варианте зона обработки катализатора включает в себя реактор с оседающим слоем. В другом варианте осуществления изобретения зона обработки катализатора включает в себя единственный реактор с псевдоожиженным слоем, снабженный внутренними отбойными заслонками для предотвращения обратного перемешивания, или несколько реакторов с псевдоожиженным слоем, соединенных последовательно, причем регенерированный катализатор каскадирует между смежными реакторами. В любом случае контакту катализатора с газом в зоне обработки катализатора способствуют путем организации движения регенерированного катализатора и науглероживающего газа в зоне обработки катализатора в противоположных направлениях. С применением такого противоточного движения в зоне обработки катализатора может сформироваться температурный профиль, благодаря которому науглероживание регенерированного катализатора первоначально происходит при низкой температуре, но по мере продвижения катализатора через слой температура наглероживания повышается.

В некоторых случаях может быть желательно до стадии науглероживания сначала вводить нагретый нерегенерированный катализатор в контакт с богатым Н2 потоком для частичного или полного восстановления металлического компонента катализатора. Также может быть желательным подвергать науглероженный катализатор последующей обработке водородом и/или углекислым газом для удаления любого избытка углерода, который мог отложиться на катализаторе на стадии науглероживания.

На практике, по мере протекания реакции дегидроциклизации в процесс добавляют свежий катализатор дегидроциклизации для возмещения потери катализатора вследствие механического износа или дезактивации, и несмотря на существование множества средств добавления свежего катализатора, во избежание разрушения катализатора свежий катализатор обычно желательно добавлять в область процесса, работающую при температуре ниже максимальной температуры в каждой зоне реакции дегидроциклизации. В одном варианте осуществления изобретения свежий катализатор дегидроциклизации добавляют в процесс введением в зону обработки катализатора, благодаря чему свежий катализатор вводят в контакт с науглероживающим газом перед перемещением в реакционную зону для введения в контакт с метансодержащим исходным материалом. В другом варианте осуществления изобретения катализатор можно добавлять в области более низкой температуры реакторной системы с обратным температурным профилем.

Управление содержанием водорода

Поскольку водород является одним из основных компонентов отходящего со стадии дегидроциклизации потока, этот отходящий поток после извлечения ароматических продуктов может подвергаться обработке для снижения содержания водорода в отходящем потоке перед возвратом непрореагировавшего метана на стадию дегидроциклизации для достижения максимальной утилизации исходного материала. Стадия снижения содержания водорода, как правило, включает в себя взаимодействие по меньшей мере части водорода, содержащегося в отходящем со стадии дегидроциклизации потоке, с кислородсодержащими материалами, такими как СО и/или СО2, с получением воды и второго отходящего потока, обладающего более низким содержанием водорода в сравнении с первым отходящим (со стадии дегидроциклизации) потоком. Подходящие способы снижения содержания водорода описаны ниже и в международной заявке PCT/US2005/044042 (публикация WO/2006/068814), поданной авторами настоящего изобретения 2 декабря 2005 г.

В подходящем варианте стадия снижения содержания водорода включает в себя (I) метанирование и/или этанирование, (II) процесс Фишера-Тропша, (III) синтез спиртов С1-С3, в частности метанола, и других оксигенатов, (IV) синтез легких олефинов, парафинов и/или ароматических соединений посредством метанола или диметилового эфира как промежуточного продукта и/или (V) селективное сжигание водорода. Для получения наибольшего выигрыша эти стадии можно осуществлять последовательно; например, вначале может быть проведен процесс Фишера-Тропша с получением потока, обогащенного углеводородами С2+, с последующим метанированием для достижения высокой степени превращения Н2.

Обычно на стадии снижения содержания водорода образуются углеводороды, как это описано ниже, причем в этом случае после выделения одновременно получаемой воды по меньшей мере часть углеводородов целесообразно возвращать на стадию дегидроциклизации. Например, если углеводороды, получаемые на стадии снижения содержания водорода, включают в себя парафины и олефины, часть углеводородов, возвращаемая на стадию дегидроциклизации, обычно включает в себя парафины или олефины с шестью или менее атомами углерода, в частности с пятью или менее атомами углерода, например с четырьмя или менее атомами углерода или с тремя или менее атомами углерода. Если углеводороды, получаемые на стадии снижения содержания водорода, включают в себя ароматические соединения, целесообразно, чтобы часть углеводородов, возвращаемая на стадию дегидроциклизации, включала в себя моноциклические ароматические вещества.

Метанирование/этанирование

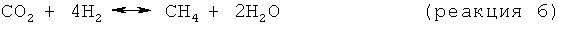

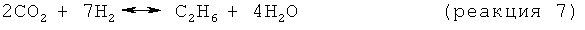

В одном варианте осуществления изобретения стадия снижения содержания водорода включает в себя реакцию по меньшей мере части водорода, присутствующего в отходящем со стадии дегидроциклизации потоке, с диоксидом углерода с образованием метана и/или этана в соответствии со следующими результирующими реакциями:

В целесообразном варианте осуществления изобретения используемый диоксид углерода является частью потока природного газа, как правило, того же потока природного газа, что используется в качестве исходного материала, подаваемого на стадию дегидроциклизации. Когда диоксид углерода является частью метансодержащего потока, отношение CO2:СН4 в этом потоке целесообразно поддерживать в пределах примерно от 1:1 примерно до 0,1:1. Смешение содержащего диоксид углерода потока и отходящего со стадии дегидроциклизации потока целесообразно обеспечивать подачей газообразных исходных материалов на вход струйного насоса.

На стадии снижения содержания водорода с получением метана или этана, как правило, используется молярное отношение Н2:СО2, близкое к стехиометрическим пропорциям, требуемым для целевой реакции 6 или реакции 7, хотя, если необходимо получить содержащий СО2 или содержащий Н2 второй отходящий поток, в это стехиометрическое отношение могут быть внесены небольшие изменения. Стадию снижения содержания водорода с получением метана или этана целесообразно осуществлять в присутствии бифункционального катализатора, содержащего металлический компонент, в частности переходный металл или его соединение, на неорганическом носителе. К подходящим металлическим компонентам относятся медь, железо, ванадий, хром, цинк, галлий, никель, кобальт, молибден, рутений, родий, палладий, серебро, рений, вольфрам, иридий, платина, золото, галлий и их сочетания и соединения. Неорганическим носителем может быть аморфный материал, такой как диоксид кремния, оксид алюминия или диоксид кремния/оксид алюминия, или подобный тем, которые перечислены для катализатора дегидроароматизации. Кроме того, неорганическим носителем может быть кристаллический материал, такой как микропористый или мезопористый кристаллический материал. К подходящим пористым кристаллическим материалам относятся алюмосиликаты, алюмофосфаты и кремнеалюмофосфаты, перечисленные выше для катализатора дегидроциклизации.

Стадия снижения содержания водорода с получением метана и/или этана может проводиться в широком диапазоне условий, включая температуру примерно от 100°С примерно до 900°С, в частности примерно от 150°С примерно до 500°С, например примерно от 200°С примерно до 400°С, давление примерно от 200 кПа примерно до 20000 кПа, в частности примерно от 500 кПа примерно до 5000 кПа, и объемную скорость подачи газа примерно от 0,1 ч-1 примерно до 10000 ч-1, в частности примерно от 1 ч-1 примерно до 1000 ч-1. Значения степени превращения СО2, как правило, находятся в пределах от 20 до 100%, а предпочтительно более 90%, в частности более 99%. Эту экзотермическую реакцию можно проводить в нескольких слоях катализатора с отводом тепла между слоями. Кроме того, для получения максимально возможных кинетических скоростей, процесс в первом (первых) по потоку слое (слоях) можно проводить при более высоких температурах, а для получения максимально возможного термодинамического превращения, процесс в последнем (последних) по потоку слое (слоях) можно проводить при более низких температурах.

Основными продуктами такой реакции являются вода и, в зависимости от молярного отношения Н2:CO2, метан, этан и высшие алканы совместно с некоторыми ненасыщенными углеводородами с двумя и более атомами углерода. Кроме того, предпочтительна некоторая частичная гидрогенизация диоксида углерода до моноксида углерода. После удаления воды метан, моноксид углерода, любой непрореагировавший диоксид углерода и более высокомолекулярные углеводороды можно направлять непосредственно на стадию дегидроциклизации для получения дополнительных ароматических продуктов.

Процесс Фишера-Тропша

В еще одном варианте осуществления изобретения стадия снижения содержания водорода включает в себя реакцию по меньшей мере части водорода, присутствующего в отходящем со стадии дегидроциклизации потоке, с моноксидом углерода по методу Фишера-Тропша с получением парафинов и олефинов С2-С5.

Процесс Фишера-Тропша хорошо известен в данной области техники (см., например, патенты US 5348982 и US 5545674, содержание которых включено в настоящее описание путем ссылки). Этот процесс, как правило, включает в себя реакцию водорода и моноксида углерода в молярном отношении примерно от 0,5:1 примерно до 4:1, в частности примерно от 1,5:1 примерно до 2,5:1, при температуре примерно от 175°С примерно до 400°С, в частности примерно от 180°С примерно до 240°С, и при давлении примерно от 1 бар примерно до 100 бар (от 100 до 10000 кПа), в частности примерно от 10 бар примерно до 40 бар (от 1000 до 4000 кПа), в присутствии катализатора Фишера-Тропша, обычно нанесенного на носитель или используемого без подложки элемента группы VIII, неблагородного металла, например Fe, Ni, Ru, Co, с промотором или без него, например с рутением, рением, гафнием, цирконием, титаном. Носителями, когда их используют, могут служить огнеупорные оксиды металлов, таких как металлы группы IVB, т.е. диоксид титана, диоксид циркония или диоксид кремния, оксид алюминия или диоксид кремния/оксид алюминия. В одном варианте осуществления изобретения катализатор включает в себя не вызывающий конверсии катализатор, например кобальт или рутений, в частности кобальт, с рением или цирконием в качестве промотора, в частности кобальт и рений, нанесенные на диоксид кремния или диоксид титана, обычно на диоксид титана.

В еще одном варианте осуществления изобретения катализатор синтеза углеводородов включает в себя металл, такой как Сu, Cu/Zn и Cr/Zn, на носителе ZSM-5, и процесс ведут с получением значительных количеств моноциклических ароматических углеводородов. Пример такого процесса описан в работе Jose Erena Study of Physical Mixtures of Cr2O3-ZnO and ZSM-5 Catalysts for the Transformation of Syngas into Liquid Hydrocarbons; Ind. Eng. Chem Res. 1998, 37, 1211-1219, содержание которой включено в настоящее описание путем ссылки.

Выделяют жидкости Фишера-Тропша, т.е. С5+, и от более тяжелых углеводородов отделяют легкие газы, например непрореагировавшие водород и СО, углеводороды С1-С3 или С4 и воду. Затем более тяжелые углеводороды могут быть выделены как продукты или направлены на стадию дегидроциклизации для получения дополнительных ароматических продуктов.

Присутствие моноксида углерода, необходимого для реакции Фишера-Тропша, можно полностью или частично обеспечить за счет моноксида углерода, присутствующего в метансодержащем исходном материале или подаваемого совместно с ним и образовавшегося в качестве побочного продукта на стадии дегидроциклизации. При необходимости можно генерировать дополнительное количество моноксида углерода, подавая диоксид углерода, содержащийся, например, в природном газе, к катализатору конверсии, в результате чего при обратной реакции конверсии водяного газа получают моноксид углерода:

и следующей реакцией:

СН4+H2O↔СО+3Н2

В еще одном варианте осуществления изобретения стадия снижения содержания водорода включает в себя реакцию по меньшей мере части водорода, присутствующего в отходящем со стадии дегидроциклизации потоке, с моноксидом углерода с получением спиртов С1-С3, в частности метанола. Получение метанола и других оксигенатов из синтез-газа также хорошо известно и описано, например, в патентах US 6114279, US 6054497, US 5767039, US 5045520, US 5254520, US 5610202, US 4666945, US 4455394. US 4565803, US 5385949, содержание которых включено в настоящее описание путем ссылки. Используемый синтез-газ, как правило, обладает молярным отношением водорода (Н2) к оксидам углерода (СО+СО2) в интервале примерно от 0,5:1 примерно до 20:1, в частности в интервале примерно от 2:1 примерно до 10:1, причем диоксид углерода необязательно присутствует в количестве не более 50 мас.% по общей массе синтез-газа.

Катализатор, используемый в процессе синтеза метанола, обычно включает в себя оксид по меньшей мере одного элемента, выбранного из группы, включающей медь, серебро, цинк, бор, магний, алюминий, ванадий, хром, марганец, галлий, палладий, осмий и цирконий. В целесообразном варианте осуществления изобретения катализатор представляет собой катализатор на основе меди, например в форме оксида меди, необязательно в присутствии оксида по меньшей мере одного элемента, выбранного из серебра, цинка, бора, магния, алюминия, ванадия, хрома, марганца, галлия, палладия, осмия и циркония. В целесообразном варианте осуществления изобретения катализатор содержит оксид меди и оксид по меньшей мере одного элемента, выбранного из цинка, магния, алюминия, хрома и циркония. В одном варианте осуществления изобретения катализатор синтеза метанола выбирают из группы, состоящей из оксидов меди, оксидов цинка и оксидов алюминия. В более предпочтительном варианте осуществления изобретения катализатор содержит оксиды меди и цинка.

Процесс синтеза метанола можно проводить в широком интервале температур и давлений. Приемлемые температуры находятся в интервале примерно от 150°С примерно до 450°С, в частности примерно от 175°С примерно до 350°С, например примерно от 200°С примерно до 300°С. Приемлемые давления находятся в интервале примерно от 1500 кПа примерно до 12500 кПа, в частности примерно от 2000 кПа примерно до 10000 кПа, в частности примерно от 2500 кПа примерно до 7500 кПа. Объемные скорости подачи газа колеблются в зависимости от типа проводимого процесса, но обычно объемная скорость подачи газа при пропускании газа через слой катализатора находится в интервале примерно от 50 ч-1 примерно до 50000 ч-1, в частности примерно от 250 ч-1 примерно до 25000 ч-1, в частности примерно от 500 ч-1 примерно до 10000 ч-1. Эту экзотермическую реакцию можно проводить либо в неподвижных, либо в псевдоожиженных слоях, включающих несколько слоев катализатора, с отводом тепла между слоями. Кроме того, для получения максимально возможных кинетических скоростей, процесс в первом (первых) по потоку слое (слоях) можно проводить при более высоких температурах, а для получения максимально возможного термодинамического превращения, процесс в последнем (последних) по потоку слое (слоях) можно проводить при более низких температурах.

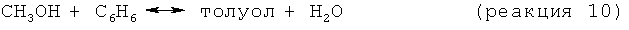

Получаемый метанол и/или другие оксигенаты могут направляться в продажу как самостоятельный продукт, могут использоваться для алкилирования ароматических соединений, образующихся на стадии дегидроциклизации, до более ценных продуктов, таких как ксилолы, или могут использоваться в качестве исходного материала для получения более низкомолекулярных олефинов, в частности этилена и пропилена. Превращение метанола в олефины является хорошо известным процессом, который описан, например, в патенте US 4499327, содержание которого включено в настоящее описание путем ссылки.

Селективное сжигание водорода

В еще одном варианте осуществления изобретения стадия снижения содержания водорода включает в себя селективное сжигание водорода, которое представляет собой процесс, в котором водород в смешанном потоке взаимодействует с кислородом с образованием воды или водяного пара без существенного взаимодействия в потоке углеводородов с кислородом с образованием моноксида углерода, диоксида углерода и/или оксигенированных углеводородов. Обычно селективное сжигание водорода проводят в присутствии кислородсодержащего твердого материала, такого как смешанный оксид металла, высвобождающего часть связанного кислорода для водорода.

Один подходящий способ селективного сжигания водорода описан в патенте US 5430210, содержание которого включено в настоящее описание путем ссылки, и включает в себя контактирование в реакционных условиях первого потока, включающего углеводород и водород, и второго потока, содержащего кислород, с раздельными поверхностями мембраны, непроницаемой для не содержащих кислорода газов и содержащей оксид металла, селективный в отношении сжигания водорода, и выделение продукта селективного сжигания водорода. Этот оксид металла, как правило, представляет собой смешанный оксид висмута, индия, сурьмы, таллия и/или цинка.

В патенте US 5527979, содержание которого включено в настоящее описание путем ссылки, описан способ чистой каталитической окислительной дегидрогенизации алканов с получением алкенов. Этот способ включает в себя одновременную равновесную дегидрогенизацию алканов до алкенов и селективное сжигание образующегося водорода для проведения равновесной реакции дегидрогенизации с дальнейшим образованием алкенов. Так, в частности, исходный алкановый материал дегидрируют над катализатором равновесной дегидрогенизации в первом реакторе, а затем отходящий из первого реактора поток совместно с кислородом направляют во второй реактор, содержащий катализатор из оксида металла, который служит для катализа селективного сжигания водорода. Катализатор равновесной дегидрогенизации может включать в себя платину, а катализатор селективного сжигания из оксида металла может включать в себя висмут, сурьму, индий, цинк, таллий, свинец и теллур или их смесь.

В патентной заявке US 2004/0152586, которая была опубликована 5 августа 2004 г. и содержание которой включено в настоящее описание путем ссылки, описан способ снижения содержания водорода в отходящем из крекинг-установки потоке. В этом способе используют каталитическую систему, включающую в себя (1) по меньшей мере один твердый кислотный компонент крекинга и (2) по меньшей мере один компонент селективного сжигания водорода на металлической основе, состоящий по существу из (а) комбинации металлов, выбранных из группы, включающей: I) по меньшей мере один металл из группы 3 и по меньшей мере один металл из групп 4-15 Периодической таблицы элементов; II) по меньшей мере один металл из групп 5-15 Периодической таблицы элементов и по меньшей мере один металл из по меньшей мере одной из групп 1, 2 и 4 Периодической таблицы элементов; III) по меньшей мере один металл из групп 1 и 2, по меньшей мере один металл из группы 3 и по меньшей мере один металл из групп 4-15 Периодической таблицы элементов; и IV) два или более металлов из групп 4-15 Периодической таблицы элементов; и (б) кислорода и/или серы, причем кислород и/или сера химически связан(-а) как внутри, так и между металлами.

Реакцию селективного сжигания водорода в соответствии с настоящим изобретением обычно проводят при температуре, находящейся в интервале примерно от 300°С примерно до 850°С, и давлении, находящемся в интервале примерно от 1 атм примерно до 20 атм (от 100 до 2000 кПа).

Выделение/обработка ароматических продуктов

Помимо водорода, другими продуктами стадии дегидроциклизации являются бензол и нафталин. Эти продукты, как правило, можно выделять из потока, отходящего со стадии дегидроциклизации, экстракцией растворителем с последующим разделением на фракции, а затем сразу отправлять в продажу в качестве химической продукции массового производства. В другом варианте осуществления изобретения часть бензола и/или нафталина или весь бензол и/или нафталин можно алкилировать с получением, например, толуола, ксилолов и алкилнафталинов, и/или можно подвергнуть гидрогенизации с получением, например, циклогексана, циклогексена, дигидронафталина (бензилциклогексена), тетрагидронафталина (тетралина), гексагидронафталина (дициклогексена), октагидронафталина и/или декагидронафталина (декалина). Подходящие способы алкилирования и гидрогенизации описаны ниже, а подробнее описаны в заявках, поданных авторами настоящего изобретения, а именно в международных заявках PCT/US 2005/043523 (публикация WO/2006/068800), поданной 2 декабря 2005 г., и PCT/US 2005/044038, поданной 2 декабря 2005 г.

Алкилирование ароматических соединений