Изобретение относится к металлургии, в частности к обработке металлов.

Из (Технология металлов. Кнозов Б.В. и др. - М.: Металлургия, 1978, стр.836-837) известен экструдер (черевячный пресс) для экструзионной обработки давлением - прессованием, включающий бункер, рабочий цилиндр, шнек, мундштук с отверстием, через которое выдавливают экструдат. Металл при этом подогревают до тестообразного состояния.

Достоинством описанного устройства является его простота. Вместе с тем, реализация способа экструзионной обработки сопряжена с получением некачественного экструдата (с трещинами и задирами).

Наиболее близким (прототип) по технической сущности и достигаемому результату к предлагаемому устройству является известный из патента (RU №1605365, МПК5 B21C 23/22, опубл. 15.05.1994) гидроэкструзионный пресс, включающий камеру заготовки, коническую матрицу (фильеру), камеру экструдата.

Способ, реализованный в данном устройстве, включает нагрев до температуры 520°C, который осуществляют в индукторе. В качестве рабочей жидкости используют касторовое масло, нагретое до 30-35°C. Скорость плунжера пресса составляет 10 мм/с. Пруток 30 мм выдавливают через коническую матрицу с углом 70° при вершине конуса.

Целью этого изобретения является повышение выхода годного при экструдировании композиционной заготовки за счет увеличения длины используемой композиционной части экструдата, а также снижение энергоемкости применяемого для экструдирования оборудования.

В известных устройствах для экструдирования заготовку подвергают весьма высокому давлению, а экструдат находится под атмосферным давлением. Это, по-видимому, основная причина растрескивания экструдата.

В описанных аналогах патентуемого устройства показано, что усилие выдавливания передается на заготовку через жидкость, которая, обступая заготовку со сторон поршня и стенок цилиндра, решает вопрос трения заготовки о стенки цилиндра, а также сжимает заготовку со всех сторон, переводя ее в более пластичное состояние.

Задачей изобретения является разработка простого по аппаратурному оформлению устройства для экструдирования металлов при одновременном обеспечении высокого качества экструдата и расширение ассортимента допускающих экструдирование материалов.

Технический результат изобретения заключается в:

- упрощении аппаратурного оформления устройства;

- повышении механических свойств экструдата (без трещин и задиров);

- расширении ассортимента допускающих экструдирование материалов.

Устранение указанных недостатков и заявляемый технический результат достигают тем, что устройство для гидроэкструзионной обработки металлов включает камеру заготовки и камеру экструдата, которые заполнены рабочей жидкостью. Камера заготовки соединена с камерой экструдата трубопроводом, обеспечивающим уравнивание давления. Для экструдирования предусмотрены два пороховых заряда. Первый заряд, достаточный для развития давления, превышающего предел прочности экструдируемого материала при данной температуре, переводящей этот материал в жидкоподобное состояние, предназначен для всестороннего сжатия заготовки и экструдата. Второй заряд предназначен для собственно экструдирования. Камера заготовки снабжена поршнем и конической матрицей (фильерой). Форма фильеры должна быть такой, чтобы был образован жидкостный клин, который при экструдировании обеспечит смазку между заготовкой и отверстием фильеры.

Для избежания деформации ось устройства (экструдера) находится в вертикальном положении.

Сопоставительный анализ прототипа и заявляемого устройства для гидроэкструзионной обработки металлов показывает, что общими признаками являются камера заготовки, камера экструдата, заполненные рабочей жидкостью, коническая матрица (фильера).

Отличительной особенностью патентуемого устройства является то, что ось устройства (экструдера) находится в вертикальном положении, камера заготовки соединена с камерой экструдата трубопроводом, обеспечивающим уравнивание давления. Для эструдирования предусмотрены два пороховых заряда, первый - для всестороннего сжатия заготовки и экструдата, второй - для собственно экструдирования. Заготовке и экструдату одновременно сообщают давление выше предела прочности их материала для перевода твердого в нормальных условиях вещества в состояние, подобное жидкости.

Затем создают относительно небольшой перепад давления со стороны поршня и производят экструдирование, после чего давление снижают до нормального. Для того чтобы экструдат не деформировался силами гравитации, ось аппарата поддерживают (фиксируют) в вертикальном положении.

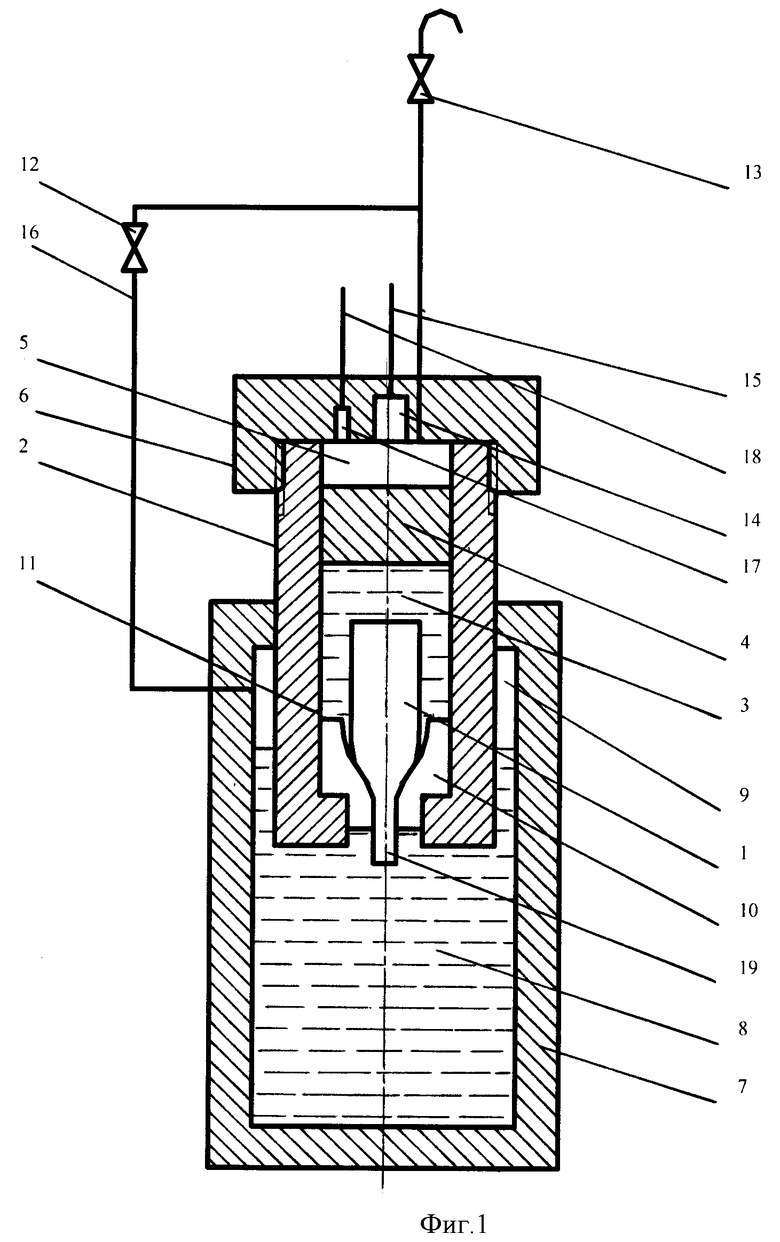

Сущность патентуемого устройства показана на чертеже (фиг.1), где изображен схематичный разрез предлагаемого аппарата, включающего приемную камеру 7 (камера экструдата), с возможностью присоединения к цилиндру 2 (камера заготовки). Цилиндр содержит поршень 4, крышку 6 и оборудован фильерой 10. Цилиндр и приемная камера соединены посредством трубопровода 16, на котором выполнен кран 12 и кран 13. В крышке 6 выполнен пороховой заряд 14 с электроуправлением 15 и пороховой заряд 17 с электроуправлением 18.

Предлагаемое устройство работает следующим образом. Заготовку 1 (фиг.1) помещают в полость цилиндра 2 на фильеру 10 (коническую матрицу), наполняют эту полость рабочей жидкостью 3, устанавливают поршень 4, и, оставляя полость 5, заполненную воздухом (или другим газом), закрывают крышку 6. Приемную камеру 7 также заполняют жидкостью 8 и присоединяют ее к цилиндру 2 так, чтобы остался газовый демпферный зазор 9. Форма фильеры 10 должна быть такой, чтобы был образован жидкостный клин 11, который при экструдировании обеспечит смазку между заготовкой и отверстием фильеры.

Для подготовки устройства к работе необходимо открыть кран 12 и закрыть кран 13. Для создания давления в устройстве необходимо привести в действие пороховой заряд 14 посредством электроуправления зарядом 15. Заряд 14 необходимо закладывать достаточным для развития давления, превышающего предел прочности экструдируемого материала при данной температуре, чтобы перевести этот материал в состояние, подобное жидкости. Давление в цилиндре и приемной камере должно уравняться посредством трубопровода 16, поддерживая тем самым жидкоподобное состояние и заготовки 1, и экструдата 19, облегчая их деформацию и исключая растрескивание экструдата. Затем кран 12 следует закрыть и привести в действие пороховой заряд 17 посредством его электроуправления 18. В результате давление в цилиндре поднимется выше, чем в приемной камере и произойдет экструдирование заготовки. При этом изменение объема в приемной камере компенсируется демпферным газовым зазором 9. Затем следует выпустить газы из аппарата, открыв краны 12 и 13, и открыв аппарат, извлечь экструдированный материал.

Достоинством рассматриваемого изобретения является то, что гидроэкструзия позволяет получать изделия из более широкого ассортимента веществ. Повышается качество экструдата (отсутствуют трещины и задиры), снижается нагрузка на экструдер. Упрощается аппаратурное оформление устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОЭКСТРУЗИОННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2010 |

|

RU2457055C2 |

| Способ производства хлебобулочных изделий | 2020 |

|

RU2728470C1 |

| Способ производства кормов | 2019 |

|

RU2730621C1 |

| ЭКСТРУДЕР С ВАКУУМНОЙ КАМЕРОЙ | 2014 |

|

RU2561934C1 |

| Способ производства кормов | 2015 |

|

RU2610805C2 |

| Агрегат для термовакуумной экструзии растительного сырья | 2021 |

|

RU2783914C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИЩЕВОГО ЭКСТРУДИРОВАННОГО ПРОДУКТА | 1997 |

|

RU2132628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФТОРОПЛАСТОВОЙ ЛЕНТЫ И УСТРОЙСТВА ДЛЯ ПОЛУЧЕНИЯ ТАБЛЕТКИ И ЭКСТРУЗИИ ФТОРОПЛАСТОВОЙ ЛЕНТЫ | 1993 |

|

RU2085373C1 |

| МАТРИЦА ЭКСТРУДЕРА | 2007 |

|

RU2366349C1 |

| КОМПОЗИЦИОННАЯ ЗАГОТОВКА ДЛЯ ЭКСТРУДИРОВАНИЯ | 1989 |

|

RU1605365C |

Устройство предназначено для повышения механических свойств экструдируемых металлических изделий и упрощения конструкции. Устройство включает камеру заготовки с крышкой, камеру экструдата, заполненные рабочей жидкостью, и коническую матрицу. Расширение ассортимента экструдируемых материалов при снижении нагрузки на экструдер и повышение качества изделий за счет исключения образования в них трещин и задиров обеспечивается за счет того, что устройство имеет вертикально расположенную ось, камера заготовки соединена с камерой экструдата трубопроводом, обеспечивающим уравнивание давления, в крышке камеры заготовки размещены два пороховых заряда, первый из которых, достаточный для развития давления, превышающего предел прочности экструдируемого материала, предназначен для всестороннего сжатия заготовки и экструдата, а второй - для экструдирования, при этом коническая матрица имеет форму, обеспечивающую образование жидкостного клина. 1 ил.

Устройство для гидроэкструзионной обработки металлов, включающее камеру заготовки с крышкой, камеру экструдата, заполненные рабочей жидкостью, и коническую матрицу, отличающееся тем, что оно выполнено с вертикальным расположением оси, камера заготовки соединена с камерой экструдата трубопроводом, обеспечивающим уравнивание давления, в крышке размещены два пороховых заряда, первый из которых, достаточный для развития давления, превышающего предел прочности экструдируемого материала, предназначен для всестороннего сжатия заготовки и экструдата, а второй - для экструдирования, при этом коническая матрица имеет форму, обеспечивающую образование жидкостного клина.

| КОМПОЗИЦИОННАЯ ЗАГОТОВКА ДЛЯ ЭКСТРУДИРОВАНИЯ | 1989 |

|

RU1605365C |

| СПОСОБ ДИНАМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2004 |

|

RU2283717C2 |

| 0 |

|

SU189494A1 | |

| Устройство для проверки якорей электрических машин | 1965 |

|

SU451967A1 |

Авторы

Даты

2012-09-10—Публикация

2010-07-15—Подача