Изобретение относится к металлургии, в частности к обработке металлов давлением.

В («Технология металлов» Кнозов Б.В. и др. // М.: Металлургия, 1978, стр.836-837) описан способ экструзионной обработки металлов давлением - прессованием, заключающийся в выдавливании металла через отверстие. Металл при этом подогревают до тестообразного состояния.

Достоинство описанного способа состоит в возможности повышения механических свойств металла и измельчении кристаллов его микроструктуры.

Недостатком способа является то, что затруднено получение качественного экструдата без трещин и задиров.

Из патента №2040585 (RU МПК6, C22F 1/06, опубл. 25.07.1995) известен способ обработки магниевых сплавов, включающий горячую деформацию, в котором с целью снижения анизотропии и повышения механических свойств горячую деформацию осуществляют при 200-400°C, а затем проводят гидроэкструзию при 40-150°C со степенью деформации 15-40%.

Данный способ обработки эффективно повышает прочность на 20-40% при одновременном снижении анизотропии механических свойств с 10-20 до 0,8-2,6%, т.е. эффективно упрочняет известные магниевые сплавы и приводит к снижению анизотропии свойств не зависимо от природы (гомогенной или гетерогенной) этих сплавов.

Наиболее близким (прототип) по технической сущности и достигаемому результату к предлагаемому способу является известный из патента №1605365 (RU МПК5, B21C 23/22, опубл. 15.05.1994) способ гидроэкструзионной обработки металлов путем прессования на прессе. Способ включает нагрев до температуры 520°C, который осуществляют в индукторе. В качестве рабочей жидкости используют касторовое масло, нагретое до 30-35°C.

Скорость плунжера пресса составляет 10 мм/с. Пруток 30 мм выдавливают через коническую матрицу (фильеру) с углом 70° при вершине конуса.

Задачей этого изобретения является повышение выхода годного при экструдировании композиционной заготовки за счет увеличения длины используемой композиционной части экструдата, а также снижение энергоемкости применяемого для экструдирования оборудования.

В известных способах экструдирования заготовку подвергают весьма высокому давлению, а экструдат находится под атмосферным давлением. Это, по-видимому, основная причина растрескивания экструдата.

В описанных аналогах патентуемого способа показано, что усилие выдавливания передается на заготовку через жидкость, которая, обступая заготовку со сторон поршня и стенок цилиндра, решает вопрос о трении заготовки о стенки цилиндра, а также сжимает заготовку со всех сторон, переводя ее в более пластичное состояние.

Задачей изобретения является разработка простого по аппаратурному оформлению способа для экструдирования металлов, при одновременном обеспечении высокого качества экструдата и расширение ассортимента допускающих экструдирование материалов.

Технический результат изобретения заключается в:

- улучшении качества экструдата (повышение механических свойств, предотвращение образования трещин и задиров);

- расширении ассортимента допускающих экструдирование материалов.

Устранение указанных недостатков и достижение заявляемого технического результата от реализации способа гидроэкструзионной обработки металлов, включающего всестороннее сжатие экструдируемой заготовки через рабочую жидкость давлением и выдавливание металла через отверстие в конической матрице (фильере), достигают тем, что предварительно осуществляют сжатие одновременно и экструдируемой заготовки, и экструдата давлением выше предела прочности экструдируемого металла, после чего создают перепад давления со стороны поршня для экструдирования (выдавливания) металла, при этом смазку между заготовкой и экструзионным отверстием обеспечивают жидкостным клином рабочей жидкости.

Сопоставительный анализ прототипа и заявляемого способа гидроэкструзионной обработки металлов показывает, что общим является всестороннее сжатие экструдируемой заготовки через рабочую жидкость давлением и выдавливание металла через отверстие в конической матрице (фильере).

Отличительной особенностью патентуемого способа является то, что предварительно осуществляют сжатие одновременно и экструдируемой заготовки, и экструдата давлением выше предела прочности экструдируемого металла, после чего создают перепад давления со стороны поршня для экструдирования (выдавливания) металла, при этом смазку между заготовкой и экструзионным отверстием обеспечивают жидкостным клином рабочей жидкости.

Сущность предлагаемого способа экструдирования металлов поясняется следующим. Заготовке и экструдату одновременно сообщают давление выше предела прочности их материала для перевода твердого в нормальных условиях вещества в состояние, подобное жидкости. Затем создают относительно небольшой перепад давления со стороны поршня и производят экструдирование, после чего давление снижают до нормального. Для того чтобы экструдат не деформировался силами гравитации, ось аппарата поддерживают (фиксируют) в вертикальном положении.

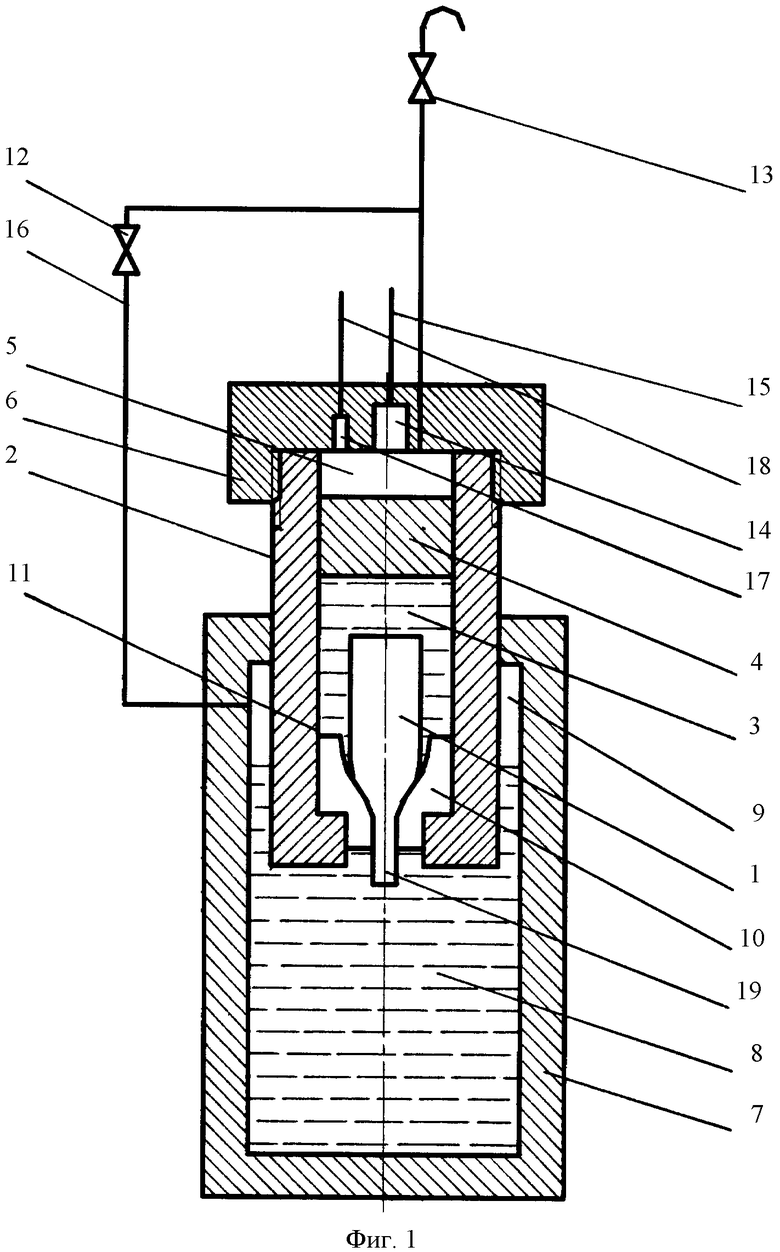

Патентуемый способ реализуют в устройстве, сущность которого показана на чертеже. На (фиг.1) изображен схематичный разрез предлагаемого аппарата, включающего приемную камеру 7 (камера экструдата), с возможностью присоединения к цилиндру 2 (камера заготовки). Цилиндр содержит поршень 4, крышку 6 и оборудован фильерой (матрицей) 10. Цилиндр и приемная камера соединены посредством трубопровода 16, на котором выполнен кран 12 и кран 13. В крышке 6 выполнен пороховой заряд 14 с электроуправлением 15 и пороховой заряд 17 с электроуправлением 18.

Пример.

Предлагаемый способ реализуют следующим образом. Заготовку 1 (фиг.1) помещают в полость цилиндра 2 на фильеру (коническую матрицу) 10, наполняют эту полость рабочей жидкостью 3, устанавливают поршень 4 и, оставляя полость 5, заполненную воздухом (или другим газом), закрывают крышку 6. Приемную камеру 7 так же заполняют жидкостью 8 и присоединяют ее к цилиндру 2 так, чтобы остался газовый демпферный зазор 9. Форма фильеры 10 должна быть такой, чтобы был образован жидкостный клин 11, который при экструдировании обеспечит смазку между заготовкой и отверстием фильеры.

Для подготовки устройства к работе необходимо открыть кран 12 и закрыть кран 13. Для создания давления в устройстве необходимо привести в действие пороховой заряд 14 посредством электроуправления зарядом 15. Заряд 14 необходимо закладывать достаточным для развития давления, превышающего предел прочности экструдируемого материала при данной температуре, чтобы перевести этот материал в состояние, подобное жидкости. Давление в цилиндре и приемной камере должно уравняться посредством трубопровода 16, поддерживая тем самым жидкоподобное состояние и заготовки 1, и экструдата 19, облегчая их деформацию и исключая растрескивание экструдата. Затем кран 12 следует закрыть и привести в действие пороховой заряд 17 посредством его электроуправления 18. В результате давление в цилиндре поднимется выше, чем в приемной камере, и произойдет экструдирование заготовки. При этом изменение объема в приемной камере компенсируется демпферным газовым зазором 9. Затем следует выпустить газы из аппарата, открыв краны 12 и 13, и извлечь экструдирудированный материал из аппарата, открыв его.

Достоинством патентуемого изобретения является то, что гидроэкструзия позволяет получать изделия из более широкого ассортимента веществ. Повышается качество экструдата (отсутствуют трещины и задиры), снижается нагрузка на экструдер.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРОЭКСТРУЗИОННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2010 |

|

RU2460599C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФТОРОПЛАСТОВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2085374C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФТОРОПЛАСТОВОЙ ЛЕНТЫ И УСТРОЙСТВА ДЛЯ ПОЛУЧЕНИЯ ТАБЛЕТКИ И ЭКСТРУЗИИ ФТОРОПЛАСТОВОЙ ЛЕНТЫ | 1993 |

|

RU2085373C1 |

| Способ производства хлебобулочных изделий | 2020 |

|

RU2728470C1 |

| Способ производства кормов | 2019 |

|

RU2730621C1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ МЕТАЛЛА С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ЭКСТРУЗИОННЫЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2105621C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФТОРОПЛАСТОВОЙ ЛЕНТЫ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТАБЛЕТКИ ПРИ ИЗГОТОВЛЕНИИ ФТОРОПЛАСТОВОЙ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЭКСТРУЗИИ ФТОРОПЛАСТОВОЙ ЛЕНТЫ | 1993 |

|

RU2084341C1 |

| ЭКСТРУДЕР ДЛЯ ИЗГОТОВЛЕНИЯ ФТОРОПЛАСТОВЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082609C1 |

| СПОСОБ ГОРЯЧЕГО ЭКСТРУДИРОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ С АКТИВНЫМ ДЕЙСТВИЕМ СИЛ ТРЕНИЯ И ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2108881C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2579488C1 |

Изобретение предназначено для повышения выхода годного, снижения энергоемкости оборудования для экструдирования металлов, а также повышения механических свойств изделий. Способ включает всестороннее сжатие заготовки через рабочую жидкость давлением и экструдирование металла поршнем через отверстие в конической матрице. Увеличение длины используемой композиционной части экструдата, приводящее к расширению диапазона используемых материалов, а также исключение образования в заготовке трещин и задиров обеспечивается за счет того, что предварительно осуществляют сжатие одновременно экструдируемой заготовки и экструдата давлением, превышающим предел прочности экструдируемого металла, после чего создают перепад давления со стороны поршня для экструдирования металла, при этом смазку между заготовкой и экструзионным отверстием в конической матрице обеспечивают образованным жидкостным клином рабочей жидкости. 1 ил., 1 пр.

Способ гидроэкструзионной обработки металлов, включающий всестороннее сжатие экструдируемой заготовки через рабочую жидкость давлением и экструдирование металла поршнем через отверстие в конической матрице, отличающийся тем, что предварительно осуществляют сжатие одновременно экструдируемой заготовки и экструдата давлением, превышающим предел прочности экструдируемого металла, после чего создают перепад давления со стороны поршня для экструдирования металла, при этом смазку между заготовкой и экструзионным отверстием в конической матрице обеспечивают образованным жидкостным клином рабочей жидкости.

| КОМПОЗИЦИОННАЯ ЗАГОТОВКА ДЛЯ ЭКСТРУДИРОВАНИЯ | 1989 |

|

RU1605365C |

| СПОСОБ ДИНАМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2004 |

|

RU2283717C2 |

| 0 |

|

SU189494A1 | |

| Устройство для проверки якорей электрических машин | 1965 |

|

SU451967A1 |

Авторы

Даты

2012-07-27—Публикация

2010-07-15—Подача