Область применения настоящего изобретения

Настоящее изобретение касается пробки из композитного пробкового материала для игристых вин, содержащего два типа пробкового агломерата, прочно связанных химической связью и полученного из двух типов гранулята с различным размером гранул; а также изготовления указанных пробок с помощью двух смесителей и единичной отливки пробкового агломерата.

Предпосылки настоящего изобретения

Мировой рынок игристых и газированных вин полностью развит и уже превышает 2 миллиарда бутылей в год, выпускаемых в более чем 50 странах. Одним из главных аспектов, представляющих особую важность, является правильная и безопасная герметизация бутылок этого типа.

Действительно, для шампанских, а также игристых или газированных вин уплотнитель должен гарантировать такую герметизацию, которая обеспечивала бы поддержание внутри бутылки нужного давления. Для игристых вин давление внутри бутылки составляет более 1,5 бар.

Требования к рынку игристых вин многочисленны и специфичны, причем наиболее важными из них являются: единообразие рабочих характеристик (герметизация, старение, поведение после откупорки и сохранность органолептических свойств), принятие рынком (стандартный внешний вид пробки в форме гриба), а также высокие качества, соответствующие цене.

В настоящее время рынок предпочитает использовать пробковые уплотнители, и они составляют 80% уплотнителей, а остальные 20% приходятся на синтетические уплотнители и винтовые крышки.

Используемые в настоящее время пробковые уплотнители не удовлетворяют всем необходимым требованиям.

В настоящее время пробки из пробкового агломерата производят двумя различными процессами: путем непрерывной реактивной экструзии, также известной как «экструзионный процесс», и путем сжатия в закрытой литьевой форме, также называемой «процесс единичной отливки».

В первом из этих процессов гранулированная пробка, которая предварительно была увлажнена форполимерной добавкой, подвергается непрерывному сжатию, осуществляемому через нагретый трубчатый сегмент. Указанное сжатие вызывает заполнение пространства между гранулами форполимерной добавкой, которая при повышенной температуре полимеризуется на гранях агломерированных гранул. Затем полученный таким образом сплошной цилиндрический брусок нарезают на фрагменты нужной длины. После проведения отделочных операций получают пробку, имеющую необходимый диаметр и длину.

Во втором процессе гранулированная пробка, которую предварительно увлажнили форполимерной добавкой, подается в цилиндрические пресс-формы; процесс проводят в полунепрерывном режиме. Затем в указанных пресс-формах гранулы подвергаются сжатию двумя цилиндрическими пистонами. Давление, прикладываемое в течение нескольких минут внутри горячих пресс-форм, делает возможным достижение высокой степени трансформации при полимеризации, ее величина обычно составляет более 95%; таким образом снижается объемное расширение, возникающее после удаления из пресс-формы.

Существуют другие процессы, однако они не описываются, поскольку считаются непригодными; к ним относится изготовление трубчатого агломерата и параллелепипедных блоков.

Агломерированные пробки, имеющие диаметр 25-30,5 мм, являются продуктом агломерации пробковых гранул (размером от 2 до 8 мм) в сочетании с химическими добавками. Указанные пробки изготовлены посредством экструзии (которую используют, в частности, в процессе, зарегистрированном Британским патентом GB 517798), или с помощью единичной отливки, которую применяют реже.

Качество этих пробок обычно ниже требуемого, это вызвано или особенностями процесса их изготовления, или выбором сырьевого материала.

Применение этих пробок может вызвать случайное дозревание органолептических характеристик вин, а также ненадежное поведение CO2 при хранении.

Пробки, которые в большинстве случаев используются для герметизации бутылей с газированными или игристыми винами, представляют собой пробки с цилиндром из агломерированного пробкового материала, на обоих торцах которого закреплено по два диска из натуральной пробки.

Указанные цилиндры изготавливают путем агломерации пробкового гранулята, средний размер гранул которого составляет 2-8 мм, в сочетании с химическими добавками, а также с использованием процесса экструзии или отливки.

Следовательно, пробковые диски можно использовать стандартным образом или так, как это описано в патенте ЕР 0481155. Соединение путем склеивания двух веществ с различными физическими характеристиками, при котором одно из них имеет существенную изменчивость и неоднородность природного материала, приводит к недостаточной однородности рабочих характеристик.

«Новое поколение» агломерированных пробок получают агломерацией гранул пробки, осуществляемой процессом отливки; их минимальный вес составляет 51% гранулированной пробки, при этом размер гранул составляет 0,25-8 мм, а чаще - 0,25-2,5 мм.

Эти пробки изготавливают согласно процессу, который способствует улучшению органолептической сохранности, и они могут содержать эластичные синтетические материалы, как это описано в Европейском патенте ЕР 0496687. В соответствии с используемыми процессами такие пробки могут, вероятно, удовлетворить требования потребителей, в частности требования однородности механических и органолептических характеристик. Однако в целом внешний вид этих пробок не удовлетворяет ожидания потенциальных потребителей.

Испанский патент ES 2160005 описывает агломерированные пробки с клеевыми пробковыми дисками (или без них) и с проволочной основой. В них присутствует только один тип агломерата, и в этом случае в процессе отливки пробковые диски склеиваются, но не соединяются прочной химической связью. Процесс изготовления не описан, а также не заявлен.

Полезная модель ES 1043200 (Испания, Emporda) описывает пробку, сформированную из трех отдельных частей. Первая часть представляет собой грубый агломерат (4-8 мм), вторая изготовлена из натуральной пробки, а третья представляет собой мелкий агломерат (20,5-3 мм). Части агломерата получают раздельно путем экструзии в единичных пресс-формах или в блоках. В процессе формовки все эти части склеиваются, но не соединяются прочной химической связью (связываемая поверхность имеет регулярную структуру).

Полезная модель ES 1047917 (Испания, Emporda) аналогична полезной модели ES 1043200 и также описывает пробку, сформированную из трех отдельных частей. Первая часть представляет собой грубый агломерат или агломерат с добавкой, не пропускающей газ или жидкость; вторая часть изготовлена из натуральной пробки, а третья представляет собой мелкий агломерат с добавкой, не пропускающей газ или жидкость. В процессе формовки все эти части склеиваются, но не соединяются прочной химической связью (связываемая поверхность имеет регулярную структуру).

Полезная модель ES 1057788 (Испания, Rutllant) описывает пробку, сформованную из двух или трех отдельных частей. Первая часть изготовлена из грубого агломерата (2,72-4,75 мм), вторая - из мелкого агломерата (<1 мм), а третья (если она присутствует) изготовлена из натуральной пробки. В процессе формовки все эти части склеиваются, но не соединяются прочной химической связью (связываемая поверхность имеет регулярную структуру). Процесс изготовления не описан.

Полезная модель (Испания, Trefinos) описывает пробку, которая содержит внутреннее цилиндрическое ядро из грубого агломерата (3,5 мм) и внешнее кольцо из мелкого агломерата (0,5 мм). Указанный продукт получают экструзией с использованием двух концентрических ленточных машин.

Патент Испании ES 2255389 (Janosa) описывает пробку, включающую мелкий агломерат и диск из натуральной пробки. Процесс изготовления такой пробки состоит в смешивании компонентов агломерата и во внедрении диска из пробки в период формования. Однако такая пробка не содержит грубого агломерата, но имеет пробковый диск; причем связываемая поверхность имеет регулярную структуру. В процессе используется только один смеситель.

Полезная модель 20119241 U1 (Германия, DE) и патент Германии 1936646 описывают пробки, состоящие из двух частей натурального пробкового материала, разделенных диском из пластика, который не пропускает газ или жидкость.

Заявка на патент WO 2006/003284 описывает пробки из агломерата только одного типа пробкового материала, они содержат два диска натуральной пробки, приклеенной к одной и той же поверхности агломерата; причем связываемая поверхность имеет регулярную структуру. Описан также процесс изготовления.

Заявка на патент Франции 2838714 описывает пробки для игристых вин, изготовленные из агломерата только одного типа, также они имеют приклеенный диск из натуральной пробки; причем связываемая поверхность имеет регулярную структуру.

Краткое описание фигур

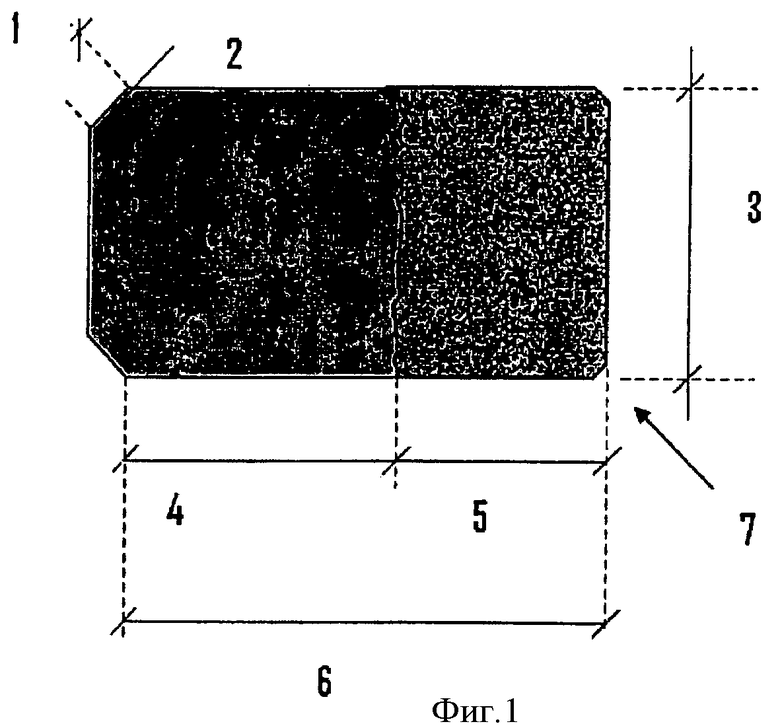

На фиг.1 показан продольный разрез первой модели изготовления заявляемой пробки. Ее длина (6) составляет от 38 до 55 мм (предпочтительно от 40 до 48 мм), диаметр (3) составляет от 23 до 32 мм (предпочтительно от 26 до 31 мм). Пробка состоит из грубого агломерата пробки (4) длиной от 4 до 45 мм (предпочтительно 20-30 мм), ее скос (1), составляющий 2- 8 мм (предпочтительно от 3 до 5 мм), образует угол (2) с продольными осями пробки, равный 45°±20° (предпочтительно 45°±5°); а также из мелкого агломерата пробки (5) длиной от 4 до 45 мм (предпочтительно 15-25 мм), имеющим небольшой скос (7), составляющий 0,5-5 мм (предпочтительно 0-2,5 мм).

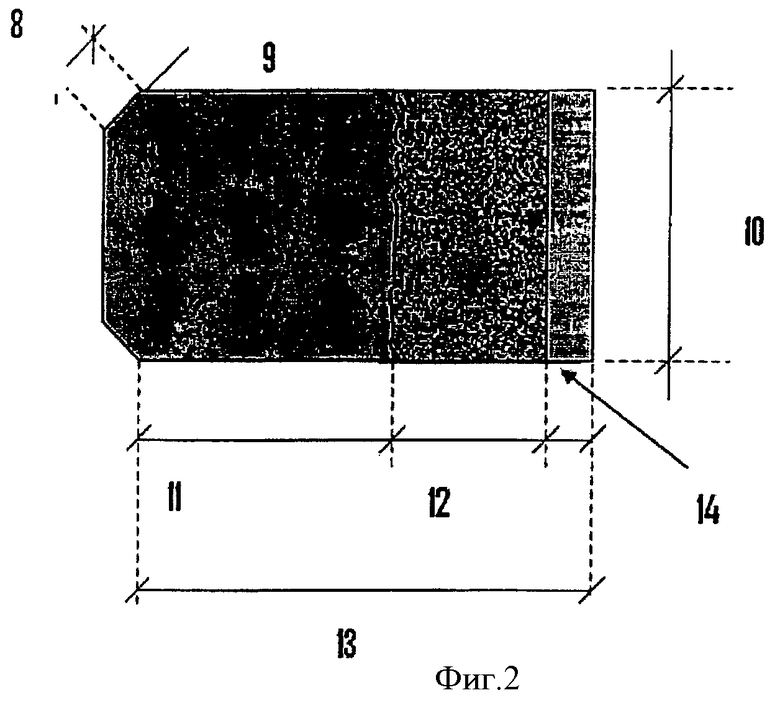

На фиг.2 показан продольный разрез второй модели изготовления заявляемой пробки. Ее длина (13) составляет от 38 до 55 мм (предпочтительно от 40 до 48 мм), диаметр (10) составляет от 23 до 32 мм (предпочтительно от 26 до 31 мм). Пробка состоит из грубого агломерата пробки (11) длиной от 4 до 45 мм (предпочтительно 20-30 мм), ее скос (8), составляющий 2-8 мм (предпочтительно от 3 до 5 мм), образует угол (9) с продольными осями пробки, равный 45°±20° (предпочтительно 45°±5°); а также из мелкого агломерата пробки (12) длиной от 4 до 45 мм (предпочтительно 15-25 мм), и из диска из натуральной пробки толщиной (14) от 2 до 6,5 мм (предпочтительно 4-6 мм).

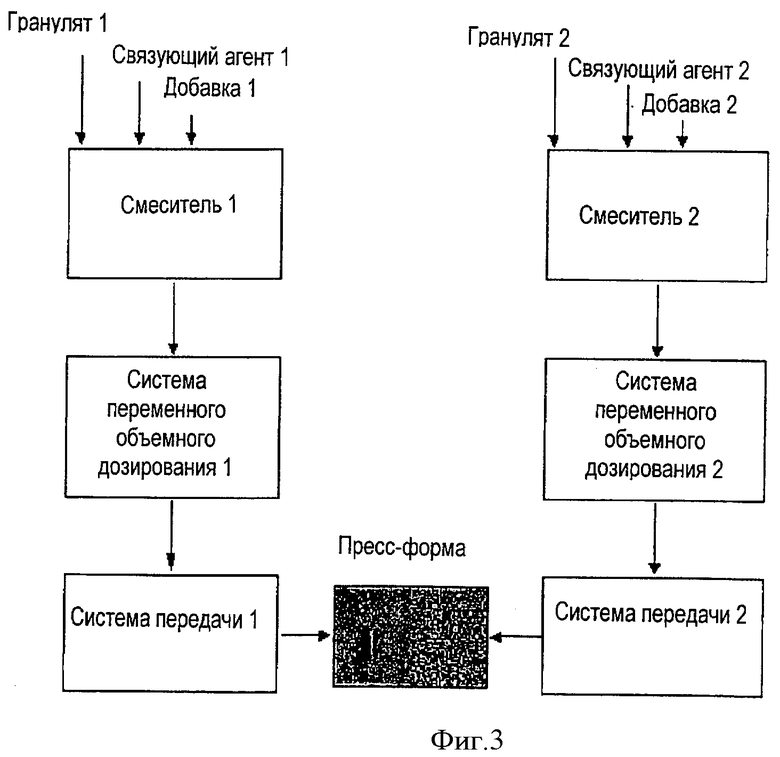

Фиг.3 представляет диаграмму изготовления не прошедших окончательной обработки пробок, впоследствии такая обработка будет осуществлена в целях получения конечного продукта.

Краткое содержание настоящего изобретения

Настоящее изобретение предназначено для изготовления пробок из композитного пробкового материала для игристых вин, пробки содержат два типа пробкового агломерата с такими дополнительными характеристиками, которые должны удовлетворить требования рынка.

Настоящее изобретение касается также процесса изготовления указанных пробок с помощью двух смесителей и единичной отливки пробкового агломерата.

В лабораторных условиях исследовалось соединение двух типов веществ, в частности их приклеивание друг к другу верхними частями с помощью разнообразных клеев (полиуретановый клей, клей-расплав, реакционно-способный клей-расплав, а также казеин). В каждом случае линия нанесения клея была заметна.

Проведенные исследования привели к удовлетворительным результатам, а также к выводу о том, что с высокой степенью риска отсутствует распределение клея по поверхностям и последующее разрушению вдоль линии нанесения клея, а также о высокой дополнительной стоимости операций, следующих за процессом отливки.

Благодаря этим наблюдениям был выбран процесс единичной отливки. В указанном процессе при одной и той же операции отливки происходит соединение двух типов гранул.

Подробное описание настоящего изобретения

Первый объект настоящего изобретения касается пробок, которые изготовлены из композитных материалов и предназначены для игристых вин в бутылках, находящихся под давлением более 1,5 бар, эти пробки имеют сопротивление к разрушению при удалении пробки не только путем выдергивания, но и путем ее выкручивания из горлышка бутылки. Предлагаемые пробки, помимо этого, демонстрируют высокие характеристики по эластичности и однородности; их можно изготовить из двух типов пробкового агломерата, прочно связанных между собой, и содержащих два типа гранул с различным распределением по размерам при следующем процентном соотношении: а) от 10 до 90% (предпочтительно от 40 до 60%) по объему агломерата 1, полученного из гранулята 1 пробки с размером гранул от 2 до 10 мм (предпочтительно от 3 до 7 мм); б) от 90 до 10% (предпочтительно от 40 до 60%) по объему агломерата 2, полученного из гранулята 2 пробки с размером гранул от 0,25 до 4 мм (предпочтительно от 0,25 до 2,5 мм); при этом связываемая поверхность между указанными двумя агломератами из-за их взаимного проникновения неровная, а агломерат 2 находится в контакте с вином.

В других вариантах указанных пробок в соответствии с настоящим изобретением на нижнем и/или верхнем торце пробки могут также находиться один или более дисков из натуральной пробки.

Второй объект настоящего изобретения касается процесса изготовления пробок из композитных материалов, предназначенных для игристых вин в бутылках, находящихся под давлением более 1,5 бар. Указанный процесс характеризуется изготовлением индивидуальной отливки пробок с помощью двух видов пробкового агломерата, прочно соединенных друг с другом и предусматривает использование двух типов гранул различного размера при следующем процентном соотношении: а) от 10 до 90% (предпочтительно от 40 до 60%) по объему агломерата 1, полученного из гранулята 1 пробки с размером гранул от 2 до 10 мм (предпочтительно от 3 до 7 мм); б) от 90 до 10% (предпочтительно от 40 до 60%) по объему агломерата 2, полученного из гранулята 2 пробки с размером гранул от 0,25 до 4 мм (предпочтительно от 0,25 до 2,5 мм).

Агломерат 1 получают в смесителе 1, приготавливая определенный состав, содержащий гранулят 1, связующее и другие добавки; а агломерат 2 получают в смесителе 2, приготавливая состав, содержащий гранулят 1, связующее и другие добавки; причем каждый из них содержит предварительно обоснованные объем и массу, называемые рецептурой. Сырьевые материалы передают в две отдельные системы, имеющие переменное дозирование, а получаемые в результате смеси вводят в систему пистонов полости единичной пресс-формы, цилиндрическая ячейка которой закреплена на каждом из торцов подставки пресс-формы.

Стандартные боковые питатели имеют вращающуюся цилиндрическую или полуцилиндрическую полость, в которую под действием силы тяжести поступает гранулят, процесс происходит с помощью вибрирующей системы встряхивания; получаемый гранулят предварительно смачивают связующей добавкой.

Описываемые питатели расположены на одной оси с камерой отливки, сжимающий поршень скользит внутри питателя, выталкивая гранулят внутрь пресс-формы. Эта операция происходит одновременно на двух верхних частях цилиндрических пресс-форм, в которых затем происходит прессование гранулята.

Передача перемещения пистонов обеспечивает сжатие агломерата, причем линия объединения двух типов агломерата представляет собой прерывистую линию, на ней имеется некоторое взаимное проникновение двух частей с любой стороны воображаемой срединной линии разделения.

После этого пресс-формы поступают в предварительно нагретую печь с контролируемой температурой, в этой печи они остаются на время, необходимое для осуществления полимеризации, а также для гарантии того, что после выемки из пресс-формы и охлаждения будет обеспечена механическая прочность при отсутствии избыточного расширения.

Затем пресс-формы проходят в камеру с контролируемым охлаждением, в которой они охлаждаются до температуры в пределах 30-80°С (предпочтительно 40-60°С), и после этого с помощью пистонного эжектора происходит их извлечение из формы.

Прочная химическая связь двух типов агломерата обеспечивается за счет использования жидкого связующего агента, способствующего полимеризации.

Используемые связующие агенты могут быть различными для каждого типа агломерата.

Используемые составы также могут быть различными для каждого типа агломерата.

Прочная химическая связь двух типов агломерата гарантирована наличием давления внутри пресс-формы.

Предпочтительно, если способствующий полимеризации жидкий связующий агент обладает макромолекулярной полиуретановой структурой, при этом реакционно-способные функциональные группы имеются в наличии или отсутствуют.

Большее предпочтение дается тому факту, что используемый в агломерате форполимер имеет концевую молекулярную структуру, производного 4,4'-дифенилметандиизоцината (MDI) и соответствующих полимерных аналогов или производного толуолдиизоцината (TDI), их изомеров или аналогов.

Процесс в соответствии с настоящим изобретением делает возможным изготовление более прочных пробок из двух различных агломерированных структур, прочно связанных между собой и устойчивых к разрушению не только при выдергивании пробки из горлышка бутылки, но и при ее выкручивании. Предлагаемые пробки, помимо этого, имеют высокие характеристики по эластичности и однородности.

Экспериментальная часть

Питатель содержит два независимых контура для смешивания гранулята, связующего агента и других добавок, что гарантирует эквивалентное дозирование вводимого в пресс-форму количества.

В каждую из этих систем можно загрузить гранулят (грубый и мелкий), связующие агенты, имеющие различные характеристики, а также другие добавки.

В двух отдельных смесителях готовят две различные рецептуры (предварительно подтверждаются тип гранулята, объем и вес связующего агента и других добавок), и это сырье поступает в две разные системы переменного дозирования. Затем получаемые в результате смеси через систему пистонов полости единичной пресс-формы вводят в цилиндрическую ячейку, которая закреплена на каждом из торцов подставки пресс-формы.

Каждый боковой питатель имеет вращающуюся цилиндрическую или полуцилиндрическую полость, в которую под действием силы тяжести поступает гранулят, процесс происходит с помощью вибрирующей системы встряхивания; причем получаемый гранулят предварительно смачивают связующей добавкой. После этого питатели выравнивают по одной линии с камерой отливки. Сжимающий пистон скользит внутри питателя, выталкивая гранулят внутрь пресс-формы.

Эта операция происходи одновременно на двух верхних частях цилиндрических пресс-форм. Затем прессование гранулята внутри пресс-формы происходит до тех пор, пока снижение объема не уменьшится с 6 до 1. Это снижение может меняться с 3 до 1 или предпочтительно с 4 до 1.

Таким образом, на каждой грани из различных гранулятов формируется пробка, нуждающаяся в окончательной обработке (полуфабрикат пробки). Благодаря дозированию количества на каждой из сторон допускается варьирование длины каждого типа полуфабриката агломерированных пробок, причем в любой пробке всегда содержится два типа гранул.

Скользящее перемещение пистонов не предназначено для гарантии смешивания гранул, оно скорее должно гарантировать то, что сжатие по линии соединения двух типов агломерата имеет нерегулярный характер при некотором взаимном проникновении между частями.

Таким образом, внутри пресс-формы из двух различных, однако прочно связанных между собой, типов агломерата формируется полуфабрикат агломерированной пробки.

Описываемый процесс изготовления допускает контролируемое и непрерывное изменение относительных пропорций каждого типа агломерата в пределах от 10 до 90%, предпочтительно от 40 до 60%.

После закрывания пресс-форм они проходят в предварительно нагретую печь с контролируемой температурой, в этой печи они выдерживаются в течение времени, необходимого для осуществления полимеризации, а также для гарантии того, что после выемки из пресс-формы и охлаждения будет обеспечена механическая прочность при отсутствии избыточного расширения.

Затем пресс-формы проходят в камеру с контролируемым охлаждением, в которой они охлаждаются до температуры, составляющей от 30°С до 80°С (предпочтительно от 40°С до 60°С). Затем с помощью пистонного эжектора происходит их извлечение из формы. Продолжительность всего цикла, начиная с момента введения гранул и до извлечения цилиндрического тела, составляет от 30 до 80 мин (предпочтительно от 40 до 70 мин).

Полученный таким образом полуфабрикат пробки выдерживают в течение значительного промежутка времени в целях осуществления полной полимеризации. Указанный промежуток времени в зависимости от температуры окружающей среды и относительной влажности может меняться от 12 ч до 168 ч (предпочтительно от 24 ч до 72 ч).

Затем производится механическая обработка пробок для приобретения ими необходимых размеров; возможно также мытье пробок, в этом случае проводят их последующее высушивание. Полученные в результате стандартной поверхностной обработки пробки могут иметь маркировку заказчика.

Пробки, изготовленные в соответствии с процессом по настоящему изобретению, имеют следующие преимущества:

- Однородность физических характеристик допускает очень высокую воспроизводимость поведения и механических свойств, касающихся эластичности, а также эффективность особенностей применения. Благодаря указанной воспроизводимости механических характеристик возможны преимущества, определяемые постоянством давления, необходимого для розлива в бутылки.

- Внешний визуальный аспект после розлива в бутылки идентичен аналогичному для стандартных пробок, а после открывания бутылки пробка имеет более выраженную форму гриба, чем стандартные пробки.

- Однородность органолептических свойств за счет более высоких технологий при использовании сырья.

Приведенные далее примеры и сравнительные исследования предназначены для иллюстрации настоящего изобретения, а не для его ограничения. Очевидны возможные изменения, которые могут осуществить квалифицированные в данной области люди, при условии, что эти изменения не отступают от сущности и объема настоящего изобретения.

Пример 1

Изготовление пробок в соответствии с настоящим изобретением

В смеситель 1 было введено 16 кг гранулята 1 (размером гранул 3-7 мм), 2 кг связующего агента и 0,1 кг добавки 1; а в смеситель 2 было введено 12 кг гранулята 2 (размером гранул 0,5-2,5 мм), 2,5 кг связующего агента и 0,2 кг добавки. В каждом смесителе в течение 15 мин из указанных компонентов приготавливали смесь. Поскольку эта операция дискретная, а операции, следующие за ней, непрерывны, то время смешивания должно быть приблизительно таким же, как то время, в течение которого эта смесь используется. После этого дозирующая система заполняет все объемы, и эта операция занимает приблизительно 2,5 с.

Пистон на каждой из сторон цилиндрической пресс-формы передает гранулят внутрь пресс-формы, и эта передача осуществляется одновременно по верхним частям.

Объем дозаторов таким образом гарантирует, чтобы максимально необходимое сжатие осуществлялось в течение двух перемещений, и эта операция занимала приблизительно 4,5 с. После этого подставка пресс-формы поступает в камеру охлаждения и выдерживается до температуры, составляющей 65°С; этот процесс занимает приблизительно 15 мин. Суммарное время пребывания в двух печах составляет, таким образом, порядка 50 мин, и это суммарное время обозначают как «цикл».

Пример 2

Характеристики пробки, изготовленной согласно процессу по настоящему изобретению

Этот пример был выбран в связи с тем, что длина мелких гранул композитного агломерата, которая должна контактировать с вином, соответствует известной глубине уплотнения для укупоренных газированных напитков.

Сравнительное исследование пробок, изготовленных по настоящему изобретению, с пробками, изготовленными по предыдущим технологиям

Ниже приводится сравнение физических характеристик пробок, изготовленных по настоящему изобретению, с пробками, изготовленными по стандартным процессам (с 3-7 мм гранулами): формованный агломерат, агломераты с двумя дисками, присоединенными к одному и тому же торцу, и новое «поколение» агломерата (полученного из гранул размером 0,3-1,2 мм).

Все эти пробки имеют сходные характеристики по размеру, объему и весу.

Эластичность измеряли, используя соотношение силы сжатия к силе релаксации. Численные значения для силы были получены из методологии, содержащейся в Norm ISO 9727.

Измерялось также мгновенное напряжение сжатия, необходимое для сжатия пробки от ее исходного диаметра, составляющего 30,5 мм до величины, составляющей 15 мм (диаметр во время розлива в бутылки).

Проводились измерения усилий, прикладываемых к пробке спустя 1 мин после достижения величины от 15 мм до 17,5 мм (диаметр горлышек бутылей для шампанского и игристых вин). Чем меньше величина соотношения Fcomp/Frecov, тем выше механические свойства агломерированной пробки, поскольку это означает, что ее можно сжать, и при этом высокое сопротивление при восстановлении сохранится, что абсолютно необходимо для надежной герметизации.

Fcomp - сопротивление при сжатии,

Frecov - сопротивление при восстановлении (остаточное упругое сопротивление).

Далее приведены результаты сравнительных испытаний:

Таким образом, по результатам тестов мы обнаружили, что пробка, полученная согласно процессу по настоящему изобретению, демонстрирует лучшие результаты по степени эластичности и однородности.

Сопротивление к разрушению при выкручивании пробки также является фундаментальным параметром пробки, которую следует удалить из горлышка бутылки путем ее выкручивания, а не просто выдергиванием. Это действие испытывалось с помощью механизма, специально сконструированного для таких тестов. Чем выше бинарное значение, при котором происходит разрушение, тем большим сопротивлением обладает испытываемая пробка.

Далее приведены результаты испытаний:

Таким образом, мы обнаружили, что пробка, полученная согласно процессу по настоящему изобретению, демонстрирует лучшие результаты и более однородна.

Было также проверено, что разрушение пробки при ее выкручивании происходит случайным образом как для мелкого композитного агломерата, так и для стандартного агломерата. В обоих случаях не было существенной разницы.

Вдоль теоретической линии соединения двух типов агломерата никакого разрушения пробки выявлено не было.

Пробка из композитного материала для игристых вин в бутылках, находящихся под давлением выше 1,5 бар, более стойкая к разрушению при удалении пробки из горлышка бутылки путем выкручивания, чем только при ее выдергивании, а также демонстрирующая высокие характеристики как по эластичности, так и по однородности. При этом пробка содержит два типа пробкового агломерата, прочно связанных химической связью и полученных из двух типов гранулята с различным распределением гранул по размерам при следующем процентном соотношении: а) от 10 до 90% по объему агломерата 1, полученного из гранулята 1, с размером гранул от 2 до 10 мм; б) от 90 до 10% по объему агломерата 2, полученного из гранулята 2 размером гранул от 0,25 до 4 мм. При этом общая поверхность между двумя указанными агломератами неровная из-за их взаимного проникновения, а агломерат 2 контактирует с вином. Изобретение также относится к процессу изготовления таких пробок. Группа изобретений обеспечивает создание пробки, которая состоит из двух типов гранулята, надежно склеенных между собой. 2 н. и 37 з.п. ф-лы, 3 ил., 3 табл., 2 пр.

1. Пробка из композитного материала для игристых вин в бутылках, находящихся под давлением выше 1,5 бар, более стойкая к разрушению при удалении пробки из горлышка бутылки путем выкручивания, чем только при ее выдергивании, а также демонстрирующая высокие характеристики как по эластичности, так и по однородности, отличающаяся тем, что содержит два типа пробкового агломерата, прочно связанных химической связью и полученных из двух типов гранулята с различным распределением гранул по размерам при следующем процентном соотношении:

а) от 10 до 90% по объему агломерата 1, полученного из гранулята 1 пробки с размером гранул от 2 до 10 мм;

б) от 90 до 10% по объему агломерата 2, полученного из гранулята 2 пробки с размером гранул от 0,25 до 4 мм;

при этом общая поверхность между двумя указанными агломератами неровная из-за их взаимного проникновения, а агломерат 2 контактирует с вином.

2. Пробка по п.1, отличающаяся тем, что содержит от 40 до 60% агломерата 1, а также от 60 до 40% агломерата 2.

3. Пробка по п.1, отличающаяся тем, что гранулят 1 содержит гранулы размером 3-7 мм, а гранулят 2 содержит гранулы размером 0,25-2,5 мм.

4. Пробка по п.2, отличающаяся тем, что гранулят 1 содержит гранулы размером 3-7 мм, а гранулят 2 содержит гранулы размером 0,25-2,5 мм.

5. Пробка по любому из пп.1-4, отличающаяся тем, что верхний и/или нижний торец указанной пробки может содержать также один или более дисков из натуральной пробки.

6. Процесс изготовления пробки из композитного материала для игристых вин в бутылках, находящихся под давлением выше 1,5 бар, отличающийся тем, что он включает индивидуальную отливку пробки из пробкового агломерата, содержащего два типа агломерата, прочно связанных химической связью и полученных из двух типов гранулята с различным распределением гранул по размерам при следующем процентном соотношении:

а) от 10 до 90% по объему агломерата 1, полученного из гранулята 1 пробки с размером гранул от 2 до 10 мм;

б) от 90 до 10% по объему агломерата 2, полученного из гранулята 2 пробки с размером гранул от 0,25 до 4 мм.

7. Процесс по п.6, отличающийся тем, что агломерат 1 получают в отдельном смесителе 1 путем приготовления специфической рецептуры с использованием гранулята 1, связующего агента и других добавок, агломерат 2 получают в отдельном смесителе 2 путем приготовления специфической рецептуры с использованием гранулята 2, связующего агента и других добавок, причем каждый из них содержит предварительно обоснованные объем и массу, называемые рецептурой, сырье передают в две отдельные системы переменного дозирования, а получаемые в результате смеси вводят в систему пистонов полости единичной пресс-формы, цилиндрическая ячейка которой закреплена на каждом из торцов подставки пресс-формы.

8. Процесс по п.7, отличающийся тем, что каждый из боковых питателей имеет вращающуюся цилиндрическую или полуцилиндрическую полость, в которую с помощью вибрирующей системы встряхивания под действием силы тяжести поступает гранулят, причем указанный гранулят предварительно смачивают связующей добавкой.

9. Процесс по п.6, отличающийся тем, что указанные питатели расположены на одной оси с камерой отливки, а сжимающий поршень скользит внутри питателя, выталкивая гранулят внутрь пресс-формы, причем эта операция происходит одновременно на двух верхних частях цилиндрических пресс-форм, в которых затем происходит прессование гранулята.

10. Процесс по п.7, отличающийся тем, что указанные питатели расположены на одной оси с камерой отливки, а сжимающий поршень скользит внутри питателя, выталкивая гранулят внутрь пресс-формы, причем эта операция происходит одновременно на двух верхних частях цилиндрических пресс-форм, в которых затем происходит прессование гранулята.

11. Процесс по п.8, отличающийся тем, что указанные питатели расположены на одной оси с камерой отливки, а сжимающий поршень скользит внутри питателя, выталкивая гранулят внутрь пресс-формы, причем эта операция происходит одновременно на двух верхних частях цилиндрических пресс-форм, в которых затем происходит прессование гранулята.

12. Процесс по п.6, отличающийся тем, что указанное сжатие обеспечивается передачей перемещения пистонов, причем линия объединения двух типов агломерата представляет собой неровную линию, на которой имеется некоторое взаимное проникновение двух частей, происходящее с любой стороны воображаемой срединной линии разделения.

13. Процесс по п.7, отличающийся тем, что указанное сжатие обеспечивается передачей перемещения пистонов, причем линия объединения двух типов агломерата представляет собой неровную линию, на которой имеется некоторое взаимное проникновение двух частей, происходящее с любой стороны воображаемой срединной линии разделения.

14. Процесс по п.8, отличающийся тем, что указанное сжатие обеспечивается передачей перемещения пистонов, причем линия объединения двух типов агломерата представляет собой неровную линию, на которой имеется некоторое взаимное проникновение двух частей, происходящее с любой стороны воображаемой срединной линии разделения.

15. Процесс по п.9, отличающийся тем, что указанное сжатие обеспечивается передачей перемещения пистонов, причем линия объединения двух типов агломерата представляет собой неровную линию, на которой имеется некоторое взаимное проникновение двух частей, происходящее с любой стороны воображаемой срединной линии разделения.

16. Процесс по п.10, отличающийся тем, что указанное сжатие обеспечивается передачей перемещения пистонов, причем линия объединения двух типов агломерата представляет собой неровную линию, на которой имеется некоторое взаимное проникновение двух частей, происходящее с любой стороны воображаемой срединной линии разделения.

17. Процесс по п.11, отличающийся тем, что указанное сжатие обеспечивается передачей перемещения пистонов, причем линия объединения двух типов агломерата представляет собой неровную линию, на которой имеется некоторое взаимное проникновение двух частей, происходящее с любой стороны воображаемой срединной линии разделения.

18. Процесс по п.6, отличающийся тем, что после закрытия указанные пресс-формы поступают в предварительно нагретую печь с контролируемой температурой, в которой они остаются в течение времени, необходимого для осуществления полимеризации, а также для гарантии механической прочности, делающей возможной выемку из пресс-формы после охлаждения при отсутствии избыточного расширения.

19. Процесс по п.7, отличающийся тем, что после закрытия указанные пресс-формы поступают в предварительно нагретую печь с контролируемой температурой, в которой они остаются в течение времени, необходимого для осуществления полимеризации, а также для гарантии механической прочности, делающей возможной выемку из пресс-формы после охлаждения при отсутствии избыточного расширения.

20. Процесс по п.8, отличающийся тем, что после закрытия указанные пресс-формы поступают в предварительно нагретую печь с контролируемой температурой, в которой они остаются в течение времени, необходимого для осуществления полимеризации, а также для гарантии механической прочности, делающей возможной выемку из пресс-формы после охлаждения при отсутствии избыточного расширения.

21. Процесс по п.9, отличающийся тем, что после закрытия указанные пресс-формы поступают в предварительно нагретую печь с контролируемой температурой, в которой они остаются в течение времени, необходимого для осуществления полимеризации, а также для гарантии механической прочности, делающей возможной выемку из пресс-формы после охлаждения при отсутствии избыточного расширения.

22. Процесс по п.10, отличающийся тем, что после закрытия указанные пресс-формы поступают в предварительно нагретую печь с контролируемой температурой, в которой они остаются в течение времени, необходимого для осуществления полимеризации, а также для гарантии механической прочности, делающей возможной выемку из пресс-формы после охлаждения при отсутствии избыточного расширения.

23. Процесс по п.11, отличающийся тем, что после закрытия указанные пресс-формы поступают в предварительно нагретую печь с контролируемой температурой, в которой они остаются в течение времени, необходимого для осуществления полимеризации, а также для гарантии механической прочности, делающей возможной выемку из пресс-формы после охлаждения при отсутствии избыточного расширения.

24. Процесс по п.12, отличающийся тем, что после закрытия указанные пресс-формы поступают в предварительно нагретую печь с контролируемой температурой, в которой они остаются в течение времени, необходимого для осуществления полимеризации, а также для гарантии механической прочности, делающей возможной выемку из пресс-формы после охлаждения при отсутствии избыточного расширения.

25. Процесс по п.13, отличающийся тем, что после закрытия указанные пресс-формы поступают в предварительно нагретую печь с контролируемой температурой, в которой они остаются в течение времени, необходимого для осуществления полимеризации, а также для гарантии механической прочности, делающей возможной выемку из пресс-формы после охлаждения при отсутствии избыточного расширения.

26. Процесс по п.14, отличающийся тем, что после закрытия указанные пресс-формы поступают в предварительно нагретую печь с контролируемой температурой, в которой они остаются в течение времени, необходимого для осуществления полимеризации, а также для гарантии механической прочности, делающей возможной выемку из пресс-формы после охлаждения при отсутствии избыточного расширения.

27. Процесс по п.15, отличающийся тем, что после закрытия указанные пресс-формы поступают в предварительно нагретую печь с контролируемой температурой, в которой они остаются в течение времени, необходимого для осуществления полимеризации, а также для гарантии механической прочности, делающей возможной выемку из пресс-формы после охлаждения при отсутствии избыточного расширения.

28. Процесс по п.16, отличающийся тем, что после закрытия указанные пресс-формы поступают в предварительно нагретую печь с контролируемой температурой, в которой они остаются в течение времени, необходимого для осуществления полимеризации, а также для гарантии механической прочности, делающей возможной выемку из пресс-формы после охлаждения при отсутствии избыточного расширения.

29. Процесс по п.17, отличающийся тем, что после закрытия указанные пресс-формы поступают в предварительно нагретую печь с контролируемой температурой, в которой они остаются в течение времени, необходимого для осуществления полимеризации, а также для гарантии механической прочности, делающей возможной выемку из пресс-формы после охлаждения при отсутствии избыточного расширения.

30. Процесс по любому из пп.18-29, отличающийся тем, что указанные пресс-формы проходят в камеру охлаждения при контролируемой температуре и охлаждаются до температуры 30-80°С, предпочтительно 40-60°С, а затем с помощью пистонного эжектора происходит выемка из пресс-формы.

31. Процесс по любому из пп.18-29, отличающийся тем, что указанные пресс-формы охлаждают до температуры 40-60°С.

32. Процесс по п.6 или 7, отличающийся тем, что прочная химическая связь между двумя типами агломерата гарантирована жидким связующим агентом, способствующим полимеризации.

33. Процесс по п.6 или 7, отличающийся тем, что используемые связующие агенты могут быть различными для каждого типа агломерата.

34. Процесс по п.6 или 7, отличающийся тем, что используемые рецептуры могут быть различными для каждого типа агломерата.

35. Процесс по п.6, отличающийся тем, что прочная химическая связь между двумя типами агломерата обеспечивается давлением внутри пресс-формы.

36. Процесс по п.7, отличающийся тем, что прочная химическая связь между двумя типами агломерата обеспечивается давлением внутри пресс-формы.

37. Процесс по п.35, отличающийся тем, что способствующий полимеризации жидкий связующий агент обладает макромолекулярной полиуретановой структурой при наличии или отсутствии реакционноспособных функциональных групп.

38. Процесс по п.36, отличающийся тем, что способствующий полимеризации жидкий связующий агент обладает макромолекулярной полиуретановой структурой при наличии или отсутствии реакционноспособных функциональных групп.

39. Процесс по п.37 или 38, отличающийся тем, что по своей основе используемый в агломерате форполимер является предшественником связующего агента, имеет концевую молекулярную структуру производного 4,4'-дифенилметандиизоцината (MDI) и соответствующих полимерных аналогов, или производного толуолдиизопината (TDI), их изомеров или аналогов.

| Датчик тока | 1982 |

|

SU1057788A1 |

| US 4042543 A, 16.08.1977 | |||

| Устройство для зажима образцов при обработке шлифованием | 1983 |

|

SU1166982A1 |

| Сани "волжанки | 1980 |

|

SU927613A1 |

Авторы

Даты

2012-09-20—Публикация

2007-07-26—Подача